Эпоксидный клей инструкция по применению, лучший клей на эпоксидной смоле

Эпоксидный клей – самая мощная фиксирующая сила в индустриальном склеивании

Эпоксидные клеи — это составы, основной полимер которых образован химической группой, известной как эпоксидная смола. Эпоксидные клеи более известны как жесткие клеи или статичные составы, поскольку они обладают высокой прочностью и стойкостью к нагрузке, около 30 МПа для сдвиговых напряжений, очень мало компенсируют удлинение, более 10% перед разрушением. Эти свойства обусловлены структурой термореактивных полимеров, которые принимает клей после его отверждения.

Однако в настоящее время в индустриальных производствах наиболее востребованы модернизированные эпоксидные составы, которые обладают эластичностью. Таким клеем является клей на эпоксидной основе PURAFLEX 9220, который отличает высокий уровень принятия нагрузок для оптимального и продолжительного схватывания на склеиваемых материалах с различными коэффициентами растяжения.

Эпоксидные клеи подразделяются на два основных вида

2-компонентный эпоксидный клей (2К эпоксидная смола)

1-компонентные эпоксидные клеи (1К эпоксидная смола)

2-компонентные эпоксидные клеи

Примечание.

Вся информация, описанная о эпоксидных двухкомпонентных клеях , относится к основным принципам. Для каждого клея действительна та информация, которая содержится в Техническом паспорте производителя, так как состав клея изменяет его свойства.

Основные компоненты 2К эпоксидного клея и его полиреакция:

Смола — диэпоксид или полиэпоксид — Компонент А

Отвердитель — Полиамины или меркаптаны — Компонент B

Тип отверждения или полиреакции, который имеет место в двухкомпонентном эпоксидном клее, является полиприсоединением.

Отличительные свойства и время отверждения эпоксидного клея

Время отверждения эпоксидного клея варьируется от нескольких часов до нескольких дней. Отверждение может быть ускорено добавлением или повышением температуры, при этом эффект увеличения степени схватывания происходит при увеличении сопротивления напряжению или нагрузкам.

Необходимо учитывать срок вулканизации, поскольку состав является двухкомпонентным клеем. После смешивания начинается процесс отверждения химических реакций. Срок жизнеспособности состава зависит от температуры использования. Повышение температуры действует как ускоритель химического состава реакции сшивания путем уменьшения срока сокращается жизнеспособность клея.

2К эпоксидный клей очень чувствителен к ошибкам смешивания. PURAFLEX 9220 как готовый к смешиванию эпоксидный состав находится в двойном картридже 2х300 мл с двумя компонентами, которые автономном режиме через специальный спиральный смеситель смешиваются в надлежащей пропорции 1:1. Очень важно, чтобы смеситель был достаточной длины для оптимального смешивания компонентов.

Типичные свойства 2- компонентов эпоксидной смолы.

Механические свойства:

- Высокая устойчивость к нагрузкам или нагрузкам более 30 Мпа

- Высокое удлинение до разрушения, более 15%

- Разрывная прочность 20 N/кв.

мм

мм - Функциональная прочность через 6 часов

- Высокая механическая прочность, стойкость против растрескивания и разрастания трещин

Химические свойства:

- Высокая устойчивость к химическим и физическим агентам

- Высокая устойчивость к температуре от -40°C до +140°C, кратко до +180°C

- Устойчивость к воде, моющим средствам, солям и щелочам

- Высокая стойкость к ультрафиолету и старению

- Отличная адгезия к алюминию, стали, природному камню, пластмассам и композитам

1 компонентные эпоксидные клеи

Примечание.

Вся информация, приведенная о однокомпонентных эпоксидных клеях, относится к основным принципам. Для каждого клея действительна та информация, которая содержится в Техническом паспорте производителя, так как состав клея изменяет его свойства.

Основные компоненты 1К эпоксидного клея и полиреакция

Смола — диэпоксид или полиэпоксид

Отвердитель — Полиамины, меркаптаны, фенольные смолы

Тип отверждения или полиреакции, который имеет место в 1-компонентном эпоксидном клеи, является полиприсоединением.

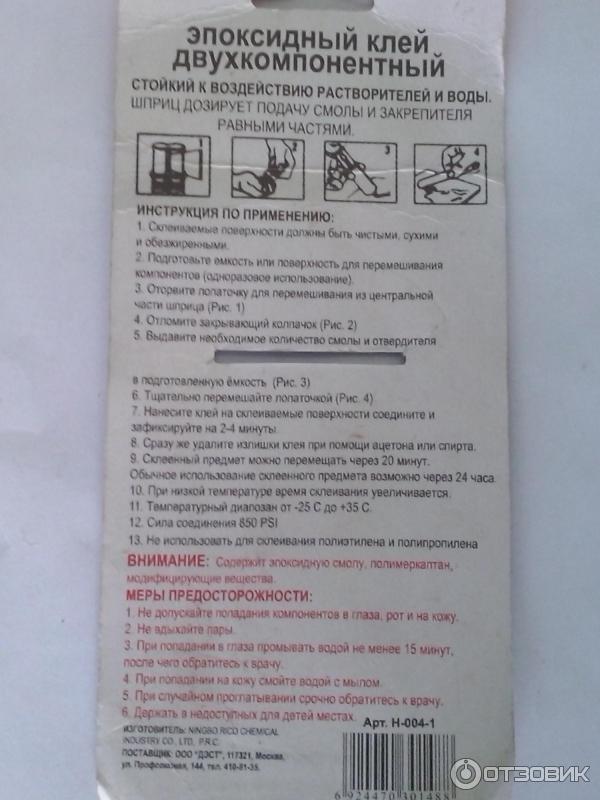

Инструкция по применению эпоксидного однокомпонентного клея

Однокомпонентный эпоксидный клей требует ввода тепла для активации отвердителя, начиная процесс сшивания и отверждения.

Поскольку этот тип клея составляет один компонент, он не имеет срока годности, клей наносится на подложку, а затем применяется температура, чтобы разблокировать и активировать отвердитель для взаимодействия со смолой для получения полимера.

Некоторые эпоксидные 1К клеи имеют способность поглощать масла, не требуя очистки предварительной обработки от масел.

Типичные свойства эпоксидных 1 компонентных адгезивов

Механические свойства

- Высокая устойчивость к нагрузкам или нагрузкам

- Низкое удлинение до разрушения, 10%

Химические свойства

- Хорошая устойчивость к химическим и физическим воздействиям

- Высокая устойчивость к температуре

- Тенденция к поглощению влаги

- Они могут поглощать масло

Области и примеры применения эпоксидного клея

Эпоксидный адгезив из 2-х компонентов PURAFLEX 9220 применяют во всех соединениях, которые требуют высокой прочности, сопротивления нагрузкам из-за его высокой стойкости к разрушению, а также принятия и компенсации нагрузок на материалах с аналогичными или разными коэффициентами расширения.

Эпоксидные 2К клеи

Эпоксидные клеи используются в широком спектре отраслей промышленности, от производства фешенебельных фасадов в современной архитектуре и конструкций в авиационной промышленности до изготовления вешалок, рукавов для инструментов, армированных волокнами пластмасс, связывания лопастей ветровых турбин и т. д.

В зависимости от наполнителей эпоксидный клей также используется в качестве электрических проводников, применяемых в микроэлектронике, а также для теплопроводников.

В заключение, в качестве небольшого аргумента в пользу лучшего эпоксидного клея PURAFLEX 9220: средняя стойкость эпоксидных клеев составляет 30 МПа, т. е. капля площадью всего 1 см х 1 см эпоксидного клея способна поднимать 300 кг стали.

Данный материал является интеллектуальной собственность компании ООО «СДМ-ХИМИЯ».

Любое использование Материалов допускается только c указанием источника информации

Автор: Сергиенков Николай Михайлович

Как пользоваться двухкомпонентным эпоксидным клеем, основы

В настоящее время известно несколько разновидностей эффективных материалов для склеивания самых разных поверхностей. Они основаны на таких компонентах, как казеин, каучук, полиуретан, крахмал, декстрин, силикат и смола. В этом перечне эпоксидная смола рассматривается, как высокотехнологичная и эффективная основа, обладающая уникальными свойствами и имеющая широкую сферу применения.

В настоящее время известно несколько разновидностей эффективных материалов для склеивания самых разных поверхностей. Они основаны на таких компонентах, как казеин, каучук, полиуретан, крахмал, декстрин, силикат и смола. В этом перечне эпоксидная смола рассматривается, как высокотехнологичная и эффективная основа, обладающая уникальными свойствами и имеющая широкую сферу применения.Эпоксидный клей получил необычайную популярность, благодаря своим высоким показателям адгезии. Даже не разбирающемуся в тонкостях ремонтного дела дилетанту известно, что эпоксидка – надежное средство соединения деталей, разрушить которое без повреждения самих поверхностей порой невозможно. Однако наличие клеевого материала еще не гарантирует высокого качества соединения. Необходимо уметь правильно пользоваться эпоксидным клеем, в противном случае все старания окажутся напрасными.

На рынке строительных материалов представлено более десятка марок эпоксидного клея, причем каждый производитель определяет свою технологию их применения. Но существуют и общие принципы, которые следует соблюдать при работе с эпоксидной смолой. Порой знание этих принципов позволяет мастеру качественно выполнить работы, как подготовительные, так и основные. Тем более, что при покупке материала на вторичном рынке к нему не всегда прилагается инструкция по применению. Для полного овладения техникой заливки и склеивания, необходимо рассмотреть следующие вопросы:

Но существуют и общие принципы, которые следует соблюдать при работе с эпоксидной смолой. Порой знание этих принципов позволяет мастеру качественно выполнить работы, как подготовительные, так и основные. Тем более, что при покупке материала на вторичном рынке к нему не всегда прилагается инструкция по применению. Для полного овладения техникой заливки и склеивания, необходимо рассмотреть следующие вопросы:

- основные сведения о материале;

- область применения;

- характеристики;

- подготовка и проведение работ;

- популярные марки.

Следует понимать, что не каждая эпоксидная смола используется в качестве клея. Такое свойство, как адгезия, присуще любому материалу, однако клеевые составы, благодаря различным наполнителям, отличаются свойствами отвержденного шва. Он становится более эластичным и, в то же время, более прочным. Большинство марок считаются универсальными, однако существуют варианты узкого направления. Данная статья будет полезна не только в процессе выполнения работ, но и на этапе выбора материала.

Основные сведения о материале

Эпоксидная смола в клеевом составе является основой. Это синтетический олигомер, который при соединении с отвердителем образовывает сшитый полимер. Естественно, смола интересна в практическом плане только в виде двухкомпонентного состава. Сам олигомер, то есть, основной компонент, применения не находит. Эпоксидный клей, в зависимости от марки, представлен в виде жидких или твердых компонентов. Их оттенки варьируются от кристально прозрачного до медового или даже темного. В любом случае, комплект клеевого состава состоит из компонента «А» — основного вещества и компонента «Б» — отвердителя. Свои свойства клей получает при смешивании компонентов.

В качестве отвердителя могут использоваться амины или карбоновые кислоты (полиамин, триэтилентетрамин, ангидрид). Процесс отверждения представляет собой химическую реакцию полимеризации, при которой образуются сшитые полимеры с очень устойчивой межмолекулярной связью. В результате отверждения шов получается прочным и стойким как к химическим, так и к механическим воздействиям.

Область применения

Прежде чем установить границы применимости эпоксидного клея, выделим определяющие свойства, характерные для отвержденного полимера. В процессе реакции взаимодействия компонентов не происходит изменения объема, то есть, шов не дает усадки. Он формируется с равномерной плотностью по всему слою и не образует пор или трещин.

Высокие показатели адгезии позволяют клеить изделия из самых разных материалов. Лишь тефлон, полипропилен, силикон и оргстекло являются исключением.

Сформированный шов не боится воздействия веществ органической химии. Он также устойчив к кислотам и щелочам. Рабочий диапазон температур для изделий из эпоксидной смолы составляет от –20°C до +250°C градусов. В этом интервале полимер полностью сохраняет свои свойства. Прочный и эластичный слой отвержденного клея надежно скрепляет детали даже в условиях высоких ударных и вибрационных нагрузок. У эпоксидного клея есть и дополнительная функция. Он является неплохим электроизолятором.

Примечательно то, что клей не нарушает эстетики. В смолу можно добавлять различные пигментные вещества или красители. Алюминиевая крошка не только придает составу серебристый цвет, но и увеличивает его теплопроводность. Основной недостаток материала заключается в необходимости строгого соблюдения технологии его приготовления и использования. Речь идет о правильном соотношении компонентов, а также об ограниченном времени на проведение работ. После того, как клей схватится, изменить форму шва уже невозможно.

Приведенные выше качества эпоксидного клея позволяют определить область его применения. Прежде всего, следует отметить высокую востребованность в быту. Что же касается промышленных областей, то эпоксидка задействована практически во всех отраслях.

- Строительство. Смола является гидроизолятором, а также обеспечивает стяжку бетонных поверхностей.

- Автомобилестроение. Из эпоксидки и стекловолокна изготавливают стеклопластик, который служит основным материалом для бамперов и некоторых деталей кузова.

- Судостроение. Эпоксидной смолой покрывают корпуса судов.

- Самолетостроение. Смола входит в состав композитных материалов, их которых сделаны лопасти винтов и некоторые другие несущие элементы.

- В творчестве. Эпоксидка широко применяется в заливке изделий бижутерии, а также используется в приемах художественного декора.

Характеристики

Состав эпоксидного клея достаточно сложен. Помимо основного компонента и отвердителя он содержит наполнители, пластификаторы, растворители и модификаторы. Реакция полимеризации является необратимой, поэтому особе внимание уделяется приготовлению состава. Температурный режим для проведения работ предусматривает значение не ниже +10°C градусов для окружающей среды. Полное отверждение может занимать несколько суток, поэтому пользоваться готовым изделием после кажущегося схватывания смолы не рекомендуется.

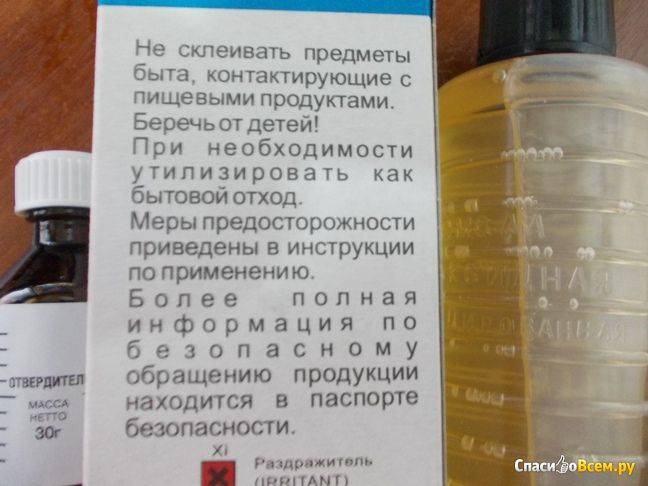

Если материал выполнен по требованиям ГОСТ, то он имеет 3 класс опасности.

- Время жизни смолы определяет время, в течение которого клей пригоден для использования. Этот параметр может варьироваться от 5 до 120 минут.

- Прочность на разрыв – показатель, равный отношению давления к площади поверхности. Для клеевых составов прочность находится в пределах 100-400 кгс/см2.

- Плотность клея.

- Эластичность при ударных нагрузках.

Теоретически считается, что застывшая смола хорошо выдерживает воздействия химически активных веществ. Практика же показывает, что клеевой шов разрушается под действием толуола или ацетона. Некоторые мастера в качестве характеристики рассматривают цветность состава и форму выпуска.

Подготовка и проведение работ

Как правило, работа по склеиванию деталей делится на три этапа.

- Первый этап характеризуется подготовкой склеиваемых поверхностей.

- На втором этапе производится приготовление клеевого состава.

- Третий этап – непосредственное склеивание деталей.

Инструменты и материалы готовятся заранее, иначе в процессе работы можно потерять ценное время. Смешивание компонентов производится в пластиковых емкостях. Если компоненты представлены в виде паст, то их перемешивают на пластиковом планшете. Некоторые производители поставляют такие планшеты в комплекте с клеем.

Использование эпоксидного клея не сопряжено с применением специальных средств или инструментов, так как инструкция содержит последовательность тривиальных действий, однако отступать от рекомендаций производителя категорически не рекомендуется.

В них указаны пропорции компонентов, которые придется смешивать. Привести примеры здесь не представляется возможным, так как они могут быть различными, от 1 к 1 до 1 к 10, где десять частей приходится на основной состав, а одна часть – на отвердитель.

Снизить вязкость можно двумя способами.

- Первый заключается в использовании специального растворителя, который вносится в основной состав до нужной консистенции, а затем смешивается с отвердителем. Главная сложность заключается в том, что объем внесенного растворителя должен учитываться при составлении пропорции компонентов.

- Второй способ не требует дополнительных материалов. Необходимо нагреть компонент «А» до 50-60°C градусов, а затем смешать с отвердителем.

Обычно в инструкции указаны пропорции или объемы компонентов. В последнем случае удобнее всего пользоваться медицинскими шприцами, так как они имеют соответствующую градуировку.

Важно понимать, что между клеем и компаундом нет четкого разграничения, и материалы могут частично выполнять второстепенные функции, замещая друг друга. В клей добавляют наполнители и присадки, способные корректировать некоторые характеристики.

В клей добавляют наполнители и присадки, способные корректировать некоторые характеристики.

- Асбест позволяет повысить показатели термостойкости, а также оказывает цементирующее действие на состав.

- Диоксид титана придает смоле белый окрас.

- Добавление железа повышает теплопроводность клеевого шва, а также делает его огнеупорным.

- Диоксид кремния повышает прочность смолы.

- Сажа используется, как краситель, клей становится черным.

- Оксид алюминия повышает диэлектрические свойства смолы.

Некоторые вещества играют роль наполнителей для увеличения объема. Удобно пользоваться древесными опилками или стекловолокном. Подобные вещества применяются в заливке полостей и проемов, где требуются большие объемы смолы.

Принципиальная схема выполнения работ начинается с подготовки основания, хотя некоторые предпочитают сначала навести клеевой состав, а затем дать ему немного отстояться, чтобы вязкость достигла нужных показателей. Исключение составляют однокомпонентные составы, которые не нужно готовить предварительно. Их извлекают из упаковки и при необходимости нагревают до нужной температуры.

Их извлекают из упаковки и при необходимости нагревают до нужной температуры.

Склеиваемые поверхности нужно обработать, чтобы максимально увеличить их сцепку с клеем. Для этого избавляются от загрязнений и пыли, затем поверхность обезжиривается и просушивается. При склеивании двух деталей клей наносится только на одну из них. Две части или две детали плотно прижимаются друг к другу и фиксируются в неподвижном положении. Принудительно удерживают элементы в неподвижном состоянии около 10 минут. Дальнейшее отверждение клея происходит без внешнего вмешательства. Полная полимеризация смолы происходит в течение суток.

В процессе выполнения работ полезно помнить про несколько советов от опытных мастеров. Температура состава должна соответствовать температуре окружающей среды. Слишком холодный флакон с эпоксидкой разогревают на паровой бане. Вскрытую упаковку можно хранить и использовать смолу повторно, однако ее следует поместить в холодильник, по возможности удалив из упаковки воздух.

Популярные марки

Клеевые составы на основе эпоксидной смолы можно купить как в хозяйственном магазине, так и в магазине автозапчастей или строительных материалов. Сегодня на выбор покупателю представлено около десятка марок, цена на которые зависит от качества клея или его бренда.

Наиболее популярными являются такие марки, как клей «Момент», «Контакт», «Супер-Хват», «Зубр», «Класс», «Секунда», «Компаунд К-15», «Poxipol», «ЭДП», «Абро». Это далеко не полный перечень рейтинговых брендов, так как их перечень зависит от торговых отношений с поставщиками. Покупателю не нужно подбирать смолу по ее техническим характеристикам, так как все представленные модели позиционируются, как универсальные средства для склеивания металла, бетона, стекла, дерева и пластиков.

4 совета по успешному нанесению двухкомпонентных эпоксидных клеев

двухкомпонентная эпоксидная смола, состоящая из смолы и отвердителя, может иметь широкий спектр механических, термических и электрических свойств. Хотя пропорции смешивания различаются, все они обеспечивают возможность отверждения при температуре окружающей среды или повышенных температурах для более быстрого отверждения. Вот несколько советов, которые помогут вам смешать и нанести двухкомпонентную эпоксидную смолу.

Хотя пропорции смешивания различаются, все они обеспечивают возможность отверждения при температуре окружающей среды или повышенных температурах для более быстрого отверждения. Вот несколько советов, которые помогут вам смешать и нанести двухкомпонентную эпоксидную смолу.

1 ст . Материалы

Во-первых, вам необходимо разместить все материалы и оборудование для обеспечения безопасности.

- одноразовые перчатки

- защитные очки

- Весы или мерные чашки

- палочка для смешивания (желательно металлическая)

- часть А и часть В эпоксидные смолы

2 и . Подготовка поверхности

Подготовка поверхности так же важна, как и сам эпоксидный клей. Вы должны убедиться, что поверхности, которые вы собираетесь приклеивать, свободны от загрязнений. Самая большая проблема с клеями — это чистота подложки. По возможности перед нанесением эпоксидной смолы поверхности следует отшлифовать или протереть очищающим растворителем. Масло на поверхности стали или даже масло от отпечатков пальцев может разрушить соединение. Для дополнительной адгезии пластиковые поверхности можно отшлифовать или обработать пламенем или коронным разрядом для удаления любого пластификатора.

Масло на поверхности стали или даже масло от отпечатков пальцев может разрушить соединение. Для дополнительной адгезии пластиковые поверхности можно отшлифовать или обработать пламенем или коронным разрядом для удаления любого пластификатора.

3 рд . Смешивание

Существует несколько методов надлежащего смешивания; три подробно описаны ниже.

- Ручное смешивание обычно используется для прототипирования или мелкосерийного производства. Этот метод не рекомендуется для средних и высоких уровней производства. Если вы смешиваете вручную, лучше всего сначала залить смолу (часть А) в сосуд для смешивания. Продукт должен быть взвешен с точностью до грамма. Затем следует добавить отвердитель (компонент B), используя ту же процедуру взвешивания. С помощью палочки для перемешивания перемешивайте продукт не менее трех минут, часто соскабливая стенки и дно сосуда. Избегайте взбивания материала, чтобы свести к минимуму попадание воздуха в смесь.

После тщательного смешивания эпоксидной смолы смесь следует залить в форму или использовать на этапе склеивания. Если вы планируете смешивать вручную, вам следует выбрать эпоксидную смолу с длительным открытым временем (жизнеспособностью), чтобы у вас было достаточно времени для смешивания и заливки в ваше приложение.

После тщательного смешивания эпоксидной смолы смесь следует залить в форму или использовать на этапе склеивания. Если вы планируете смешивать вручную, вам следует выбрать эпоксидную смолу с длительным открытым временем (жизнеспособностью), чтобы у вас было достаточно времени для смешивания и заливки в ваше приложение.

- Смесительный картридж используется для средних и крупных производственных циклов. Этот метод требует, чтобы двухкомпонентная эпоксидная смола была предварительно упакована в картриджи, расположенные бок о бок. Большинство составов клеев или герметиков HumiSeal имеют объемное соотношение 1:1, 2:1, что делает их идеальными для упаковки картриджей бок о бок. Некоторые из наиболее распространенных размеров картриджей бок о бок: 50, 200, 400 и 1500 мл. При выборе размера картриджа следует учитывать размер впрыска, жизнеспособность, количество обрабатываемых деталей и эргономику работы. При использовании картриджей объемом более 600 мл настоятельно рекомендуется использовать пневматический пистолет из-за простоты использования, создаваемой более высоким давлением дозирования.

- Оборудование для дозирования смеси используется для работы с большими объемами. В отрасли есть несколько производителей оборудования. Один из наиболее важных моментов при выборе оборудования — убедиться, что сантехника совместима с дозируемыми эпоксидными смолами. Проконсультируйтесь с производителем эпоксидной смолы, чтобы убедиться, что какие-либо типы пластмасс или металлов могут негативно повлиять на вашу эпоксидную смолу.

4 th .Отверждение двухкомпонентной эпоксидной смолы

К счастью, ваша двухкомпонентная эпоксидная смола затвердевает в результате экзотермической химической реакции при правильном смешивании. Вы можете позволить смешанной эпоксидной смоле застыть при комнатной температуре или ускорить процесс нагреванием. Скорость отверждения обычно указывается при определенной температуре и определенной массе материала (например, 25 минут на 100-граммовую массу). Если вы работаете с большей массой, время отверждения будет короче. Более низкие массы и тонкие пленки требуют гораздо больше времени для отверждения.

Более низкие массы и тонкие пленки требуют гораздо больше времени для отверждения.

При правильном смешивании и отверждении двухкомпонентные эпоксидные смолы могут значительно защитить вашу продукцию. Если у вас есть какие-либо вопросы или вам нужна помощь с вашим приложением, пожалуйста, свяжитесь с нами по адресу [email protected].

Посетите нас, чтобы узнать больше о нашем широком ассортименте клеевых растворов.

4-этапное руководство по использованию двухкомпонентного эпоксидного клея — Perigee Direct

Если вы ищете клей, который можно использовать на различных поверхностях, двухкомпонентный эпоксидный клей — отличный вариант. Двухкомпонентные эпоксидные клеи, состоящие из смолы и отвердителя, обладают невероятной силой сцепления, и их можно использовать для склеивания практически любой поверхности, кроме полимера и необработанного пластика. Но чтобы получить оптимальную силу сцепления двухкомпонентных клеев, процесс смешивания и нанесения должен быть правильным. В этой статье будет представлено руководство из 4 шагов о том, как правильно использовать клей.

В этой статье будет представлено руководство из 4 шагов о том, как правильно использовать клей.

# Используйте подходящие материалы

Всякий раз, когда вы работаете с двухкомпонентными эпоксидными клеями, вы должны убедиться, что они не вступают в прямой контакт с вашей кожей. Поэтому примите надлежащие меры предосторожности, чтобы вещество не попало на кожу, особенно в глаза и рот. Прежде чем приступить к приготовлению клея, сначала возьмите следующие материалы:

- Одноразовые перчатки

- Защитные очки

- Весы или мерные чашки

- Палочка для смешивания (желательно металлическая)

- Эпоксидные смолы части A и части B

# Подготовка поверхности

Подготовка поверхности очень важна при использовании двухкомпонентных эпоксидных смол. Он определяет прочность сцепления при отверждении клея. Убедитесь, что поверхность обеих подложек, на которую вы будете наносить клей, абсолютно чистая. Если возможно, протрите поверхность очищающим растворителем или создайте легкие царапины перед нанесением клея. Это обеспечит правильное соединение двух подложек. Будьте особенно осторожны с маслом, так как оно может полностью свести на нет процесс склеивания.

Это обеспечит правильное соединение двух подложек. Будьте особенно осторожны с маслом, так как оно может полностью свести на нет процесс склеивания.

# Смешивание эпоксидных смол

Двухкомпонентные эпоксидные клеи бывают разных типов, и существует несколько методов смешивания компонентов. Вот три наиболее распространенных метода смешивания.

Картриджное смешивание

Картриджное смешивание используется для средних и крупных производственных циклов. Двухкомпонентные эпоксидные клеи, требующие смешивания в картридже, такие как Plexus MA310 , предварительно упакованы в картриджи, которые соединяются вместе. Преимущество картриджного смешивания в том, что оно не требует много дополнительной работы. При выдавливании из соответствующих картриджей смола и отвердитель будут смешиваться на выходе, этого достаточно для прочного склеивания оснований. В зависимости от типа клея объемное соотношение количества смолы и отвердителя, содержащихся в картриджах, может составлять 1:1, например, Devcon DA291 или 1:2.

Метод ручного смешивания: Ручное смешивание в основном используется для прототипирования или мелкосерийного производства и не рекомендуется для приготовления средних и больших объемов. Лучший способ смешать двухкомпонентные эпоксидные смолы вручную — это сначала налить смолу в сосуд для смешивания и взвесить, чтобы получить ее количество. Затем следует добавить такое же количество отвердителя. Здесь важно, чтобы суммы двух частей совпадали. После того, как две части сливаются вместе, используйте палочку, чтобы перемешать их вместе в течение как минимум трех минут. Избегайте взбивания материала, так как в смеси могут образоваться пузырьки воздуха. После тщательного смешивания смолы и отвердителя смесь готова к использованию.

Смешивание по метрам

Смешивание по метрам осуществляется с помощью смесительного оборудования, и этот метод используется только для крупносерийного производства. Самое главное при смешивании расходомеров заключается в том, чтобы трубопровод смесительного оборудования был совместим с смешиваемым клеем.

мм

мм

После тщательного смешивания эпоксидной смолы смесь следует залить в форму или использовать на этапе склеивания. Если вы планируете смешивать вручную, вам следует выбрать эпоксидную смолу с длительным открытым временем (жизнеспособностью), чтобы у вас было достаточно времени для смешивания и заливки в ваше приложение.

После тщательного смешивания эпоксидной смолы смесь следует залить в форму или использовать на этапе склеивания. Если вы планируете смешивать вручную, вам следует выбрать эпоксидную смолу с длительным открытым временем (жизнеспособностью), чтобы у вас было достаточно времени для смешивания и заливки в ваше приложение.