Характеристики и свойства пенополиуретана — теплопроводность, толщина слоя ППУ, срок службы

Благодаря своим отменным техническим характеристикам и длительному сроку службы ППУ считается эталоном среди утеплителей и широко используется для обработки самых разных поверхностей – от стен и кровли домов до трубопроводов и промышленных емкостей. Рассмотрим основные преимущества пенополиуретана.

Теплопроводность и гигроскопичность

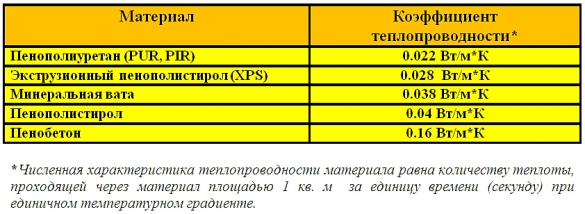

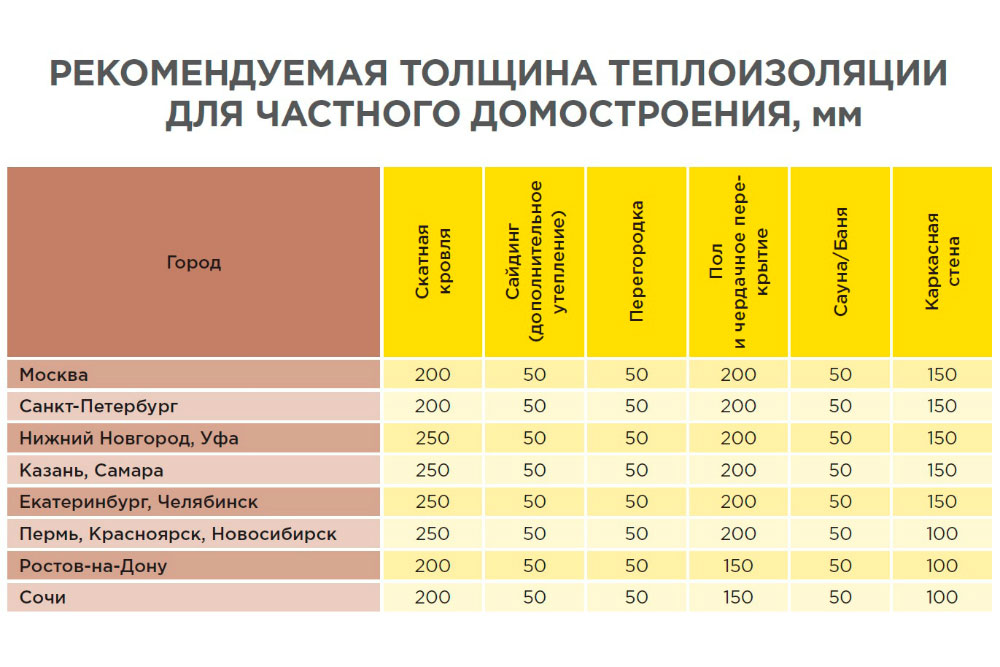

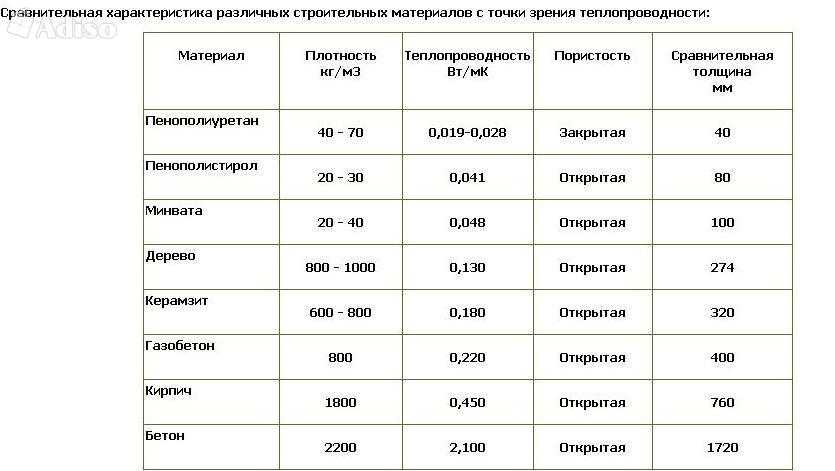

Пенополиуретан, по сравнению с такими популярными утеплителями, как минеральная вата и пенопласт, обладает самым низким коэффициентом теплопроводности — 0,025 Вт/м*К. У ближайшего «конкурента» — минеральной ваты — этот коэффициент выше — 0,052 Вт/м*К. При этом ППУ обладает закрытой пористостью, а следовательно, в массу утеплителя не проникает вода, не теряются рабочие свойства материала.

Легкость в нанесении ППУ

Пенополиуретан не нуждается в крепежных элементах за счет того, что ППУ имеет высокую адгезионную прочность, т. е. «прилипает» к любой поверхности, заполняя собой поры, полости и трещины. В таком случае возможность скопления конденсата и образования «мостиков холода» исключена. Фактические тепловые потери ППУ в 1.7 раза ниже нормативных (СниП 2.04.14-88 Энергосбережение, №1,1999 г.).

е. «прилипает» к любой поверхности, заполняя собой поры, полости и трещины. В таком случае возможность скопления конденсата и образования «мостиков холода» исключена. Фактические тепловые потери ППУ в 1.7 раза ниже нормативных (СниП 2.04.14-88 Энергосбережение, №1,1999 г.).

Утеплители из ППУ могут быть изготовлены разными способами — как напылением, так и с использованием пресс-форм (например, изготовление «скорлупок» для утепления трубопроводов, сэндвич-панелей и т.д.).

Толщина пенополиуретанового покрытия — обычно от 3 до 7 см. За одну смену одна бригада рабочих в состоянии нанести от 200 до 400 кв.м. ППУ. Бригада, работающая с минеральной ватой, уложит максимум 100 кв.м.

Также в пользу ППУ говорит то, что составляющие материала хранятся отдельно друг от друга, а смешиваются они непосредственно перед началом работ. Из 5 кубометров смеси получается 100 кубометров ППУ, а следовательно, снижаются расходы на хранение и транспорт.

Срок службы

Одно из самых главных свойств ППУ — долговечность. Данные лабораторных исследований на ускоренное старение показывают, что время службы пенополиуретана — не менее 30 лет. В том случае, если ППУ напрямую не контактирует с окружающей средой, этот срок увеличивается вдвое, до 60 лет. Например, завод-холодильник в Лондоне, построенный с использованием ППУ в 1968 г., успешно функционирует до сих пор. Жизненная практика показывает, что во всех случаях неудовлетворительного «поведения» пенополиуретана виновато либо низкое качество изделия, либо нарушение условий эксплуатации, например, температура выше 100 градусов по Цельсию, или постоянный контакт с жидкостью или газом под высоким давлением.

Безопасность

В отношении безопасности использования ППУ также «на высоте» — пенополиуретан в процессе эксплуатации не выделяет токсичных веществ, а также практически не горюч.

Технология пенополиуретана и характеристики ппу

- История создания и применение ппу.

- Компоненты пенополиуретана и производители сырья.

- Получение пенополиуретана, характеристики и свойства.

- Оборудование для пенополиуретана.

- Бизнес-план по напылению ппу.

При смешивании всех компонентов в строго заданных пропорциях, которые указаны в паспорте производителя сырья и обеспечиваются применяемым оборудованием ДУГА®, синтезируется пенополиуретан с последующим вспениванием и отверждением.

Технология пенополиуретана и характеристики ппу определяются свойствами конкретной системы компонентов, в паспорте которых производителем всегда указываются важнейшие параметры, необходимые оператору при получении изделия из пенополиуретана (ппу):

время старта системы – отсчитывается от момента смешивания компонентов до начала вспенивания;

кажущаяся плотность (теоретическая, при свободном вспенивании) – отношение массы полученного ппу к его объёму.

Эти параметры задаются производителями сырья для получения заданного результата, в зависимости от требований, предъявляемых к конечному изделию из пенополиуретана. Например, для напылительных систем ппу время старта обычно невелико (3-10 секунд), так как ппу должен начинать вспениваться сразу после напыления на поверхность. У систем компонентов, предназначенных для заливки, время старта увеличивают (от 15 до 60 секунд) для того, чтобы успеть равномерно залить смесь в полости формы или объекта.

плотность ппу (фактическая) — важнейший параметр, который определяется целями дальнейшего использования материала (теплоизоляция или изделия из ппу). Небольшая плотность подойдёт для качественной тепло-шумоизоляции, повышенная – для обеспечения требуемой жесткости покрытия, высокая – для прочности готовых изделий.

Какая плотность ппу нужна для теплоизоляции

Наиболее распространённая сфера применения ппу в строительстве и реконструкции объектов — теплоизоляция стен, потолков, фундаментов методом напыления. Если на пенополиуретан не планируется оказывать больших механических нагрузок (ходьба, заливка стяжкой и т.п.) — оптимальная плотность ппу будет лежать в диапазоне 30-40кг/м3.

Причины этого просты:

Теплоизоляция у открытоячеистого материала ощутимо хуже, требуется обязательная защита от воздействий влаги. Исторически, материал ппу с открытой ячейкой был разработан совсем не для теплоизоляции. Его первоначальное назначение — упаковка хрупких грузов для безопасной транспортировки. Себестоимость такого материала, естественно, дешевле, чем с закрытой ячейкой. Но характеристики и долговечность также значительно хуже.

Теплоизоляция у открытоячеистого материала ощутимо хуже, требуется обязательная защита от воздействий влаги. Исторически, материал ппу с открытой ячейкой был разработан совсем не для теплоизоляции. Его первоначальное назначение — упаковка хрупких грузов для безопасной транспортировки. Себестоимость такого материала, естественно, дешевле, чем с закрытой ячейкой. Но характеристики и долговечность также значительно хуже.

Именно поэтому наиболее востребованная напыляемая ппу-система у каждого производителя с плотностью конечного материала 30-35 кг/м3 обычно всегда имеется в наличии. На такие системы приходится максимальный объём продаж, они широко применяются в большинстве случаев теплоизоляции зданий и сооружений.

Плотность заливочных систем ппу напрямую определяется дальнейшим назначением материала. Скорлупы и плиты — 60-70кг/м3, ульи — 100-130кг/м3 и т.д.

Технология получения пенополиуретана подразумевает соединение компонентов путем смешивания в распылителе или заливочном узле с последующим нанесением на поверхность или заливкой в форму:

видео напыления и заливки ппуВ результате смешивания основных компонентов и прохождения химической реакции из пресыщенной газом жидкости по мере её застывания и увеличения вязкости образуется вспенённый пластический материал – пенополиуретан, часть твёрдой фазы которого заменена газом, находящимся в массе полимера в виде множества ячеек-пузырьков. Максимальное давление впенивающегося ппу в закрытой форме достигает 6 кгс/см2.

В зависимости от заданных производителем сырья параметров (скорости роста полимера и реакции газообразования на стадии вспенивания) стенки ячеек оказываются разрушенными или закрытыми, что определяет формирование эластичного или жесткого ппу соответственно.

Характеристики и свойства пенополиуретана

- Теплопроводность и паропроницаемость ппу

Основным и наиболее важным параметром для выбора пенополиуретана в качестве теплоизоляции, является низкий коэффициент теплопроводности ппу: 0,019 — 0,029 Вт/М*К. Наглядно оценить такое важное качество можно, сравнивая различные строительные материалы, толщину которых нужно применить для достижения одинаковой теплопроводности конструкции:

Важнейшими качествами любого теплоизоляционного материала, применяемого в строительстве, являются его низкие коэффициенты теплопроводности и паропроницаемости, экологическая чистота, прочность и водостойкость. Низкая паропроницаемость, вопреки распространённому ошибочному мнению о «дышащих стенах», как обязательном условии качественного экологически чистого жилья, не менее важна, чем хорошая теплоизоляция.

Низкая паропроницаемость, вопреки распространённому ошибочному мнению о «дышащих стенах», как обязательном условии качественного экологически чистого жилья, не менее важна, чем хорошая теплоизоляция.

Более того, эти два важнейших параметра неразрывно связаны друг с другом. Теплоизоляционные свойства материала напрямую зависят от его способности пропускать воздух. Идеальная теплоизоляция не должна пропускать воздух вообще.

Кроме того, такой утеплитель становится прекрасной средой для развития плесени, грибков и микроорганизмов. Вред от таких «соседей» трудно переоценить.

В строительных конструкциях наиболее подвержены таким отрицательным процессам различного вида минераловатные утеплители, неотъемлемым атрибутом применения которых является обязательный монтаж пароизоляционной, гидроизоляционной и ветрозащитной мембран для защиты от пара изнутри помещения и от влаги и ветра снаружи.

По сути, необходимость применения паро-, влаго-, и ветроизоляции в конструкциях с применением минераловатных утеплителей нужна именно для того, чтобы не допустить прохождения воздуха и паров влаги через теплоизоляцию и устранить тот самый эффект «дышащих стен». Это вполне объяснимо, так как основной целью теплоизоляционного материала является снижение потерь на отопление или охлаждение, в том числе, блокированием прохождения воздуха через материалы конструкции.

Выведение лишней влаги из помещений и приток свежего воздуха снаружи должен обеспечиваться, в первую очередь, грамотно спроектированной вентиляционной системой объекта, а не микроотверстиями конструкций, тем более теплоизоляции.

Особенно, если учесть тот факт, что объём выводимой через паропроницаемые материалы влаги в десятки раз меньше, чем требуется в реальной жизни (например, в процессе приготовления пищи, сушке белья, работающем душе в ванной и т.п.).

Качественный утеплитель с низкой паропроницаемостью обеспечивает отличную теплоизоляцию, шумоизоляцию, отсутствие сквозняков, пыли и влаги, а также препятствует прохождению влаги через себя в так называемую «точку росы», предотвращая образование конденсата на материалах конструкции.

Не менее важную роль играют выдающиеся характеристики пенополиуретана и в теплоизоляции скатных кровель. Каждая оттепель зимой связана с появлением опасных сосулек, возникающих при таянии снега не только и не столько от солнечных лучей, но и от плохой теплоизоляции кровли, нагреваемой снизу прохождением тёплого воздуха из помещений. Теплоизоляция зданий и сооружений пенополиуретаном с 95% закрытыми ячейками решает большинство строительных и эксплуатационных проблем, обеспечивая длительный срок службы защищаемого объекта.

Теоретически теплоизоляция любого объекта пенополиуретаном возможна как снаружи, так и изнутри. На первый взгляд, с точки зрения упрощения процесса, утепление, например, стен или кровли изнутри выглядит предпочтительным – нет зависимости от погодных явлений, не требуется подогрев ппу компонентов в холодное время года, нет дополнительных затрат на строительные леса и подмостки. Однако, с точки зрения технической грамотности такого решения, утепление стен или кровли изнутри не является правильным вариантом.

Если даже не учитывать тот факт, что внутренняя теплоизоляция будет уменьшать полезный объём объекта, существует ряд отрицательных последствий внутренней теплоизоляции:

Если даже не учитывать тот факт, что внутренняя теплоизоляция будет уменьшать полезный объём объекта, существует ряд отрицательных последствий внутренней теплоизоляции:

- Строительные материалы, из которых построен объект, не будут прогреваться должным образом и начнут постепенно разрушаться под действием окружающей среды и перепадов температур.

- Будут образовываться мостики холода в местах примыканий строительных конструкций снаружи объекта, так как не будет обеспечено цельное теплоизоляционное покрытие. Соответственно, будет происходить утечка тепла/холода.

- Расположение точки росы при внутреннем варианте теплоизоляции будет смещено уже к границе между теплоизоляцией и стеновой или кровельной конструкцией, что также не будет способствовать долговечности объекта и приведёт к ускоренному разрушению строительного материала, а также будет препятствовать созданию правильного микроклимата внутри помещения.

Учитывая возможные отрицательные последствия внутреннего расположения теплоизолирующего слоя, требования СНиП в области теплоизоляции объекта предписывают размещение строительных материалов с более высокой теплопроводностью и теплоёмкостью (кирпич, бетон, камень) именно с внутренней стороны строительной конструкции.

Для теплотехнического расчёта при проектировании будущего здания или сооружения используют численные показатели коэффициентов теплопроводности и паропроницаемости, параметры которых для большинства применяемых в строительстве материалов приведены в таблице:

Сравнительная таблица теплопроводности и паропроницаемости различных строительных материалов

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м*К) | Эквивалентная толщина, м (при сопротивлении теплопередаче = 4,2 м2*К/Вт) | Пароницаемость, Мг/(м*ч*Па) | Эквивалентная толщина, м (при сопротивлении паропроницанию =1,6 м2*ч*Па/мг) |

|---|---|---|---|---|---|

| Железобетон | 2500 | 1.69 | 7.10 | 0.03 | 0.048 |

| Бетон | 2400 | 1. 51 51 |

6.34 | 0.03 | 0.048 |

| Керамзитобетон | 1800 | 0.66 | 2.77 | 0.09 | 0.144 |

| Керамзитобетон | 500 | 0.14 | 0.59 | 0.30 | 0.48 |

| Кирпич красный глиняный | 1800 | 0.56 | 2.35 | 0.11 | 0.176 |

| Кирпич, силикатный | 1800 | 0.70 | 2.94 | 0.11 | 0.176 |

| Кирпич керамический пустотелый (брутто1400) | 1600 | 0.41 | 1.72 | 0.14 | 0.224 |

| Кирпич керамический пустотелый (брутто1000) | 1200 | 0.35 | 1.47 | 0.17 | 0.272 |

| Пенобетон | 1000 | 0. 29 29 |

1.22 | 0.11 | 0.176 |

| Пенобетон | 300 | 0.08 | 0.34 | 0.26 | 0.416 |

| Гранит | 2800 | 3.49 | 14.6 | 0.008 | 0.013 |

| Мрамор | 2800 | 2.91 | 12.2 | 0.008 | 0.013 |

| Сосна, ель поперек волокон | 500 | 0.09 | 0.38 | 0.06 | 0.096 |

| Дуб поперек волокон | 700 | 0.10 | 0.42 | 0.05 | 0.08 |

| Сосна, ель вдоль волокон | 500 | 0.18 | 0.75 | 0.32 | 0.512 |

| Дуб вдоль волокон | 700 | 0.23 | 0.96 | 0.30 | 0.48 |

| Фанера клееная ФК | 600 | 0. 12 12 |

0.50 | 0.02 | 0.032 |

| ДСП, ОСП-3 | 1000 | 0.15 | 0.63 | 0.12 | 0.192 |

| ПАКЛЯ | 150 | 0.05 | 0.21 | 0.49 | 0.784 |

| Гипсокартон | 800 | 0.15 | 0.63 | 0.075 | 0.12 |

| Картон облицовочный | 1000 | 0.18 | 0.75 | 0.06 | 0.096 |

| Минвата | 200 | 0.070 | 0.30 | 0.49 | 0.784 |

| Минвата | 100 | 0.056 | 0.23 | 0.56 | 0.896 |

| Минвата | 50 | 0.048 | 0.20 | 0.60 | 0.96 |

| Пенополистирол | 33 | 0. 031 031 |

0.13 | 0.013 | 0.021 |

| ПЕНОПОЛИСТИРОЛ ЭКСТРУДИРОВАННЫЙ | 45 | 0.036 | 0.13 | 0.013 | 0.021 |

| Пенополистирол | 150 | 0.05 | 0.21 | 0.05 | 0.08 |

| Пенополистирол | 100 | 0.041 | 0.17 | 0.05 | 0.08 |

| Пенополистирол | 40 | 0.038 | 0.16 | 0.05 | 0.08 |

| Пенопласт ПВХ | 125 | 0.052 | 0.22 | 0.23 | 0.368 |

| ПЕНОПОЛИУРЕТАН | 80 | 0.041 | 0.17 | 0.05 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 60 | 0. 035 035 |

0.15 | 0.0 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 40 | 0.029 | 0.12 | 0.05 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 30 | 0.020 | 0.09 | 0.05 | 0.08 |

| Керамзит | 800 | 0.18 | 0.75 | 0.21 | 0.336 |

| Керамзит | 200 | 0.10 | 0.42 | 0.26 | 0.416 |

| Песок | 1600 | 0.35 | 1.47 | 0.17 | 0.272 |

| Пеностекло | 400 | 0. 11 11 |

0.46 | 0.02 | 0.032 |

| Пеностекло | 200 | 0.07 | 0.30 | 0.03 | 0.048 |

| Битум | 1400 | 0.27 | 1.13 | 0.008 | 0.013 |

| ПОЛИУРЕТАНОВАЯ МАСТИКА | 1400 | 0.25 | 1.05 | 0.00023 | 0.00036 |

| Полимочевина | 1100 | 0.21 | 0.88 | 0.00023 | 0.00054 |

- Теплоизоляция пенополиуретаном

Широкому распространению в различных областях жизнедеятельности человека пенополиуретан обязан, в том числе, благодаря своей устойчивости к различным агрессивным средам: бензину, морской воде, минеральным маслам, промышленным газам, пластификаторам, растительным и животным жирам, многим кислотам, щелочам и растворителям.

Рабочие температуры применения теплоизоляции и изделий из ппу лежат в диапазоне от -100 ℃ до +150 ℃. Материал не подвержен влиянию микроорганизмов, плесени.

Как и любой полимер, пенополиуретан подвержен постепенному старению и разрушению под действием ультрафиолета. С целью достижения максимального срока службы теплоизоляции, желательно защитить её от попадания прямых солнечных лучей. Современные системы ппу, включающие необходимые добавки, позволяют получать материал, который является достаточно устойчивым к воздействию УФ-излучения (разрушение внешнего слоя незащищённого от прямых солнечных лучей ппу не превышает 1 мм в год).

При этом нужно учитывать, что на практике пенополиуретан обычно не имеет прямого контакта с ультрафиолетом, как правило, не являясь финишным слоем в конструкции здания, либо будучи защищённым различными покрытиями (штукатуркой, гидроизоляцией, декоративной окраской и т.п.).

Учитывая длительный (не менее 30 лет) срок службы ППУ, целесообразно выбирать не менее долговечные финишные покрытия, например, эмали на основе кремнийорганических соединений и т. п. При надлежащей защите характеристики материала останутся неизменными на многие десятилетия.

Защитить пенополиуретан и одновременно выполнить качественную гидроизоляцию объекта можно, применяя оборудование для жидкой резины ДУГА®.

п. При надлежащей защите характеристики материала останутся неизменными на многие десятилетия.

Защитить пенополиуретан и одновременно выполнить качественную гидроизоляцию объекта можно, применяя оборудование для жидкой резины ДУГА®.

- Пожароопасность пенополиуретана

С началом бурного развития в прошлом веке мировой химической промышленности и связанного с этим массового применения химической продукции во всех сферах, возникла необходимость в подтверждении пожарной безопасности применяемых материалов. Большинство испытаний и проверок были проведены ещё во второй половине прошлого века.

Основные выводы и результаты этих работ относительно пенополиуретана можно свести к следующему: самостоятельно материал не горит и огонь не распространяет. Эти факты подтверждены, в том числе, наглядными испытаниями, многократно проводимыми в разных странах, в том числе во ВНИИПО в России.

Наглядные результаты реальной стойкости ППУ к открытому огню сегодня можно без труда найти во многих видеороликах интернета. Например, посмотреть реальное видео горючести пенополиуретана можно на нашем сайте в разделе видео. Группы горючести ППУ различных марок и назначения лежат в пределах от Г4 (сильногорючие) до Г1 (слабогорючие).

По степени воспламеняемости большинство пенополиуретанов относится к группе В2 (умеренновоспламеняемые). Непосредственно горению подвержены лишь продукты термического разложения пенополиуретана, которое происходит при нагреве свыше 600℃.

Учитывая, что ппу, как правило, находится в качестве утеплителя снаружи объекта, при достижении такой температуры в слое теплоизоляции, от объекта внутри уже ничего не остаётся.

Выход токсичных веществ при нагреве пенополиуретана начинается при температурах от 450℃, а опасная концентрация наиболее опасной токсической составляющей – синильной кислоты – наступает лишь при нагреве ппу до 1000℃.

В случае внешней теплоизоляции из ппу опасные вещества растворяются в атмосферном воздухе. При достижении подобных температур внутри объекта, наибольшую опасность для здоровья будут представлять уже не продукты выделения теплоизоляции, а угарный газ, который выделяется из многих материалов, например, отделочных, декоративных, тканей, фанеры, ДСП и т.п. при гораздо более низких температурах.

При достижении подобных температур внутри объекта, наибольшую опасность для здоровья будут представлять уже не продукты выделения теплоизоляции, а угарный газ, который выделяется из многих материалов, например, отделочных, декоративных, тканей, фанеры, ДСП и т.п. при гораздо более низких температурах.

Например, продукты разложения древесины, шерсти, некоторых других материалов являются гарантированной причиной гибели живых организмов уже при температуре 400 ℃. Доля опасности для здоровья человека при пожаре именно пенополиуретана уменьшается ещё и в связи с его низкой плотностью, из-за которой количество материала на единицу объёма (а, следовательно, и количество выделяемых вредных веществ) значительно меньше, чем у материалов с монолитной структурой.

Теплота сгорания ппу примерно в шесть раз меньше, чем аналогичный параметр у древесины.

Несомненный плюс применения ппу в виде низкого коэффициента теплопроводности и тут играет важную роль: в случае пожара из-за низкой теплопроводности материал медленно прогревается внутрь своей структуры, что сильно замедляет процесс разложения ппу и выделения из него вредных веществ.

Кроме того, в отличие от многих распространённых материалов, ппу не способен к самостоятельному тлению. Благодаря отсутствию воздушной тяги через пенополиуретановую изоляцию (в отличие от минераловатных утеплителей) во время пожара не образуется и дополнительный приток кислорода, что является немаловажным фактором замедления распространения горения по объекту.

Все эти факты говорят в пользу применения пенополиуретана, как наименее опасного из многих материалов, которые человек использует в своей жизнедеятельности.

Преимущества полиуретана — Свойства и преимущества уретана

Широкий диапазон твердости

Классификация твердости полиуретана основана на молекулярной структуре форполимера и может производиться от 20 Шор A до 85 Шор D

Высокая несущая способность

Полиуретан обладает высокой несущей способностью как при растяжении, так и при сжатии. Полиуретан может изменить форму под большой нагрузкой, но вернется к своей первоначальной форме после снятия нагрузки с небольшой остаточной деформацией материала при сжатии, если он спроектирован правильно для данного применения.

Гибкость

Полиуретаны очень хорошо проявляют себя при использовании в приложениях с высокой усталостной нагрузкой при изгибе. Свойства при изгибе могут быть изолированы, что обеспечивает очень хорошее удлинение и способность к восстановлению.

Стойкость к истиранию и ударам

Для применений, требующих интенсивного износа, полиуретаны являются идеальным решением даже при низких температурах.

Сопротивление разрыву

Полиуретаны обладают высокой прочностью на разрыв наряду с высокими свойствами растяжения.

Устойчивость к воде, маслам и жирам

Свойства полиуретанового материала остаются стабильными (с минимальным набуханием) в воде, масле и жире. Полиэфирные соединения могут прослужить много лет при подводном применении.

Электрические свойства

Полиуретаны обладают хорошими электроизоляционными свойствами.

Широкий диапазон упругости

Упругость обычно зависит от твердости. Для амортизирующих эластомеров обычно используются составы с низким отскоком (т.е. диапазон упругости 10-40%). Для высокочастотных вибраций или там, где требуется быстрое восстановление, используются соединения с устойчивостью 40-65%. Как правило, прочность повышается за счет высокой устойчивости.

Для амортизирующих эластомеров обычно используются составы с низким отскоком (т.е. диапазон упругости 10-40%). Для высокочастотных вибраций или там, где требуется быстрое восстановление, используются соединения с устойчивостью 40-65%. Как правило, прочность повышается за счет высокой устойчивости.

Сильные адгезионные свойства

Полиуретан связывается с широким спектром материалов в процессе производства. Эти материалы включают другие пластмассы, металлы и дерево. Это свойство делает полиуретан идеальным материалом для колес, роликов и вкладышей.

Эффективность в суровых условиях

Полиуретан очень устойчив к экстремальным температурам, что означает суровые условия окружающей среды, а многие химические вещества редко вызывают разрушение материала.

Устойчивость к плесени, плесени и грибкам

Большинство полиуретанов на основе простого полиэфира не поддерживают рост грибков, плесени и плесени и поэтому хорошо подходят для тропической среды. Специальные добавки также могут быть добавлены для уменьшения этого в полиэфирных материалах.

Специальные добавки также могут быть добавлены для уменьшения этого в полиэфирных материалах.

Диапазоны цветов

Пигменты различных цветов могут быть добавлены в полиуретан в процессе производства. В пигмент можно включить защиту от ультрафиолета, чтобы обеспечить лучшую стабильность цвета при наружном применении.

Экономичный производственный процесс

Полиуретан часто используется для изготовления одноразовых деталей, прототипов или крупносерийного повторного производства. Диапазоны размеров варьируются от пары граммов до частей весом 2000 фунтов.

Короткое время производства

По сравнению с обычными термопластическими материалами полиуретан имеет относительно короткое время производства при значительно более экономичных затратах на инструменты.

Foam Performance — Ассоциация пенополиуретанов

Для достижения этой цели в производстве пеноматериалов используются специальные тесты, терминология и оборудование. Ниже приведены ключевые характеристики производительности и способы их измерения.

Ниже приведены ключевые характеристики производительности и способы их измерения.

ПЛОТНОСТЬ

Плотность – это измерение массы на единицу объема. Плотность, измеряемая и выражаемая в фунтах на кубический фут (pcf) или килограммах на кубический метр (кг/м3), является одним из наиболее важных свойств пенопласта. Плотность является функцией химического состава, используемого для производства пены, и добавок, включенных в химический состав пены. В целях спецификации рекомендуется использовать плотность полимера пенопласта или плотность материала, составленного строго по химическому составу пены без включенных наполнителей или армирующих материалов. Плотность влияет на долговечность и поддержку пены. Как правило, чем выше плотность полимера, тем лучше пена сохраняет свои первоначальные свойства и обеспечивает поддержку и комфорт, для которых она изначально была предназначена.

ПРОЧНОСТЬ

Твердость является показателем ощущения поверхности пены. Он измеряется с помощью усилия в фунтах, необходимого для вдавливания образца пенопласта на 25% от его первоначальной высоты. Это измерение называется отклонением силы вдавливания (IFD). Прочность не зависит от плотности пены, хотя часто считается, что пены с более высокой плотностью более твердые. В зависимости от спецификации IFD могут быть пены высокой плотности, которые являются мягкими, или пены низкой плотности, которые являются твердыми.

Он измеряется с помощью усилия в фунтах, необходимого для вдавливания образца пенопласта на 25% от его первоначальной высоты. Это измерение называется отклонением силы вдавливания (IFD). Прочность не зависит от плотности пены, хотя часто считается, что пены с более высокой плотностью более твердые. В зависимости от спецификации IFD могут быть пены высокой плотности, которые являются мягкими, или пены низкой плотности, которые являются твердыми.

КОЭФФИЦИЕНТ ПОДДЕРЖКИ

Коэффициент поддержки (также известный как модуль сжатия) оценивает способность пены выдерживать вес. Количественная оценка коэффициента поддержки требует второго измерения IFD, основанного на сжатии образца пенопласта на 65% его высоты. Как правило, чем больше разница между 25-процентным IFD и 65-процентным IFD, тем больше способность пены выдерживать вес. Отношение 65-процентного IFD к 25-процентному IFD называется коэффициентом поддержки пены. Коэффициенты поддержки для пены находятся в диапазоне примерно от 1,5 до 2,6. Чем выше число, тем лучше способность пены обеспечивать поддержку. Пены с более высоким коэффициентом поддержки предлагают ряд преимуществ, таких как няня, которая не «прогибается» на диване или стуле. Для пенопласта с высоким коэффициентом поддержки можно указать низкое 25-процентное IFD, чтобы создать дополнительную мягкость поверхности, не вызывая «дна» пены при приложении веса. Как правило, чем выше плотность пены, тем лучше фактор поддержки.

Чем выше число, тем лучше способность пены обеспечивать поддержку. Пены с более высоким коэффициентом поддержки предлагают ряд преимуществ, таких как няня, которая не «прогибается» на диване или стуле. Для пенопласта с высоким коэффициентом поддержки можно указать низкое 25-процентное IFD, чтобы создать дополнительную мягкость поверхности, не вызывая «дна» пены при приложении веса. Как правило, чем выше плотность пены, тем лучше фактор поддержки.

FLEX FATIGUE (Динамическая усталость)

Существует несколько тестов, которые используются для определения долговечности пены или того, насколько хорошо пена сохраняет свои первоначальные свойства твердости и высоты. Некоторые из них являются стандартными лабораторными тестами; другие представляют собой индивидуальные тесты, разработанные разными производителями. Но практически все они основаны на сгибании или сжатии пены определенное количество раз и измерении твердости и высоты пены до и после испытаний. При испытании на усталость при изгибе образцы пенопласта могут быть сжаты несколько тысяч раз или много тысяч раз. Затем измеряется процент потерь IFD. Более короткие тесты дают представление о том, насколько твердость может потерять пена при первоначальном использовании, в то время как более длительные тесты дают данные об общей долговечности пены.

Затем измеряется процент потерь IFD. Более короткие тесты дают представление о том, насколько твердость может потерять пена при первоначальном использовании, в то время как более длительные тесты дают данные об общей долговечности пены.

РОЛИКОВЫЙ СДВИГ

Особенно тяжелым испытанием на усталость при изгибе является роликовый сдвиг, при котором груз качения проходит по образцу пенопласта с двух направлений, обычно в течение примерно 25 000 циклов. Это испытание сочетает в себе сжатие и истирание и помогает определить, насколько пенопласт выдержит особо сложные условия, например, при изготовлении коммерческой мебели или в качестве подушки для ковров. Опять же, измеряют потери IFD, и можно проводить несколько измерений в разные периоды времени после того, как пена имела возможность «восстановиться».

ПРОЧНОСТЬ НА РАЗРЫВ

Гибкие пенополиуретаны также измеряются по их способности сопротивляться разрыву или измельчению. Это важно в тех случаях, когда необходимо часто обрабатывать пеноматериалы, например, при обивке. Испытаниями для определения этих свойств являются прочность на растяжение, сопротивление разрыву и удлинение. Они определяют способность пены растягиваться или изгибаться без разрывов. Эти измерения долговечности особенно важны для пен, содержащих большое количество наполнителей, таких как пены, модифицированные горением. Эти добавки могут увеличить склонность пеноматериалов к разрыву или растрескиванию. При указании пеноматериалов, содержащих добавки, предлагается пересмотреть испытания на прочность на растяжение, разрыв и удлинение, чтобы определить, может ли пеноматериал потребовать особого обращения.

Испытаниями для определения этих свойств являются прочность на растяжение, сопротивление разрыву и удлинение. Они определяют способность пены растягиваться или изгибаться без разрывов. Эти измерения долговечности особенно важны для пен, содержащих большое количество наполнителей, таких как пены, модифицированные горением. Эти добавки могут увеличить склонность пеноматериалов к разрыву или растрескиванию. При указании пеноматериалов, содержащих добавки, предлагается пересмотреть испытания на прочность на растяжение, разрыв и удлинение, чтобы определить, может ли пеноматериал потребовать особого обращения.

УСТОЙЧИВОСТЬ

Упругость – это показатель эластичности поверхности или «упругости» пенопласта. Устойчивость может относиться к комфорту. Упругость обычно измеряют, бросая стальной шарик на пенопластовую подушку и измеряя, насколько высоко мяч отскакивает. Упругость пены колеблется от 20-процентного отскока мяча до 80-процентного отскока. Более высокая эластичность пенопласта часто означает, что подушки сиденья дивана, например, имеют лучшее ощущение «руки» или поверхности. Пены также могут иметь очень низкую упругость для определенных применений. Вязкоупругие изделия обычно обладают очень низкой эластичностью.

Пены также могут иметь очень низкую упругость для определенных применений. Вязкоупругие изделия обычно обладают очень низкой эластичностью.

ГИСТЕРЕЗИС

Гистерезис — это еще один лабораторный тест, используемый для определения способности пены сохранять свои первоначальные свойства твердости. Гистерезис измеряют, сначала вдавливая образец пены на 25 процентов и измеряя твердость, затем вдавливая его на 65 процентов и снова измеряя твердость, и, наконец, отпуская углубление до уровня 25 процентов, не позволяя пене полностью расслабиться. Без полного высвобождения вмятины пена не восстановит всю свою первоначальную 25-процентную жесткость, но считается, что процент твердости, который она восстанавливает, является хорошим показателем общей долговечности подушки.

В отличие от других испытаний на долговечность, гистерезис можно быстро выполнить на различных образцах пенопласта. Роликовый сдвиг является особенно жестким испытанием на прочность пенопласта.