Как выполняется полимерная покраска металла

- СОДЕРЖАНИЕ:

- • Как выполняется операция

- • Способ обработки металлических рулонов

- • Обработка металлоконструкций

- • Виды полимерных красок

- • Преимущества полимерных красок

- • Как выбрать краску

- • Область применения окрашивания

- • Подготовка поверхности

Полимерная покраска металла пришла на смену более традиционным способам. Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют «сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол. Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Обработка металлоконструкций

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

Виды полимерных красок

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например,

в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными,

полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол.

Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик».

Красители бывают для наружных работ и для внутренней отделки металлоизделий.

В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности

изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения.

Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и

нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

— им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

— водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

— могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

— не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить.

Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла.

Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить

жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Технология покраски порошковой краской — Полезные рекомендации

Порошковая покраска – это наиболее оптимальный вариант защиты коррозии металлических изделий различного назначения и размера в соотношении цены, долговечности, прочности и эстетичности. Нанесенный слой такой краски выдерживает многократное механическое воздействие и устойчив к агрессивным средам. Кроме того, он слабо подвержен выгоранию пигмента.

Технология покраски порошковой краской основана на использовании полимерно-эпоксидных смол в сочетании с дополнительными компонентами. Вспомогательные катализаторы помогают микрочастицам образовывать пленку на поверхности металла и полимеризироваться в единый монолитный слой.

В отличие от классических жидких лакокрасочных материалов порошковая краска не содержат растворителей. В качестве дисперсионной среды используется обычный воздух, нагнетаемый компрессором. Именно благодаря этой особенности технологию порошковой покраски металла называют наиболее экологичной и безопасной как для рабочего персонала, выполняющего окрашивание, так и для окружающей среды.

Сферы применения

Процесс полимеризации частиц порошка, нанесенного на поверхность изделия, выполняется в течении 40-60 минут при температуре 150-200°С в специальных печах. Именно по этой причине сфера применения технологии покраски порошковой краской ограничивается исключительно металлопродукцией самого различного назначения и размера. Процесс термической полимеризации не позволяет применять такой метод для окрашивания пластика или древесины.

Порошковой красой покрывают:

- кованые изделия для внутреннего и наружного применения;

- алюминиевые и оцинкованные профили;

- домашнюю и производственную мебель из металла;

- корпусные элементы бытовой техники;

- статичные детали машин и механизмов;

- спортивный инвентарь;

- нейтральное промышленное оборудование.

Технология порошковой покраски металла применяется в ситуациях, когда крайне важна высокая коррозионная стойкость металлоизделия. Сухие полимерно-порошковые краски используют также при необходимости обеспечения механической и химической стойкости антикоррозионного покрытия ввиду наличия сложных эксплуатационных условий.

Плюсы и минусы порошкового окрашивания

Среди основных преимуществ технологии покраски порошковой краской большинство инженеров и промышленников называют те, что представлены ниже.

Это:

- минимизация количества проходов окрашивания, в результате чего увеличивается производительность и снижается себестоимость продукции;

- экологичность производства и улучшение условий труда – даже в печи в процессе термической полимеризации концентрация вредных летучих соединений не превышает нормы;

- отсутствие растворителей, в результате чего покрытие получается без микропор и раковин, а его усадка минимальна;

- экономный расход порошковой краски и отсутствие необходимости дорогостоящего содержания производственных помещений для сушки окрашенных изделий;

- крайне низкая степень пожаро- и взрывоопасности;

- высокая твердость покрытия, благодаря чему снижаются затраты на упаковку и обеспечение надежной защиты металлоизделий во время транспортировки;

- стойкость к широкому спектру агрессивных сред и горюче-смазочных материалов;

- устойчивость пигмента и полимерной основы к разрушительному воздействию ультрафиолета;

- широкая палитра – более 5000 цветов, оттенков и текстур.

У технологии покраски порошковой краской есть и ряд минусов, главный из которых – невозможность окрашивать пластиковые и деревянные изделия ввиду высокой температуры запекания в процессе полимеризации.

Среди других недостатков:

- сложность в нанесении тонкого слоя;

- узкая специализация оборудования для порошковой покраски – в больших печах невыгодно окрашивать малые несерийные изделия и наоборот;

- необходимость использования отдельного контейнера для каждого цвета и оттенка;

- трудность в нанесении покрытия на металлоизделия сложной геометрической конфигурации и составные конструкции;

- серьезные капиталовложения при сооружении окрасочной линии;

- отсутствие возможности колеровки – используется только стандартная палитра.

Еще один недостаток технологии порошковой покраски металла – это невозможность локального устранения дефектов и прорех в нанесенном покрытии. При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

Разновидности порошковой краски

Используемые в данной технологии антикоррозионной защиты металла сухие полимерные порошки разделяют на две основные группы по типу образования пленки на поверхности изделия:

- термореактивные – полимеризация происходит после ряда химических преобразований;

- термопластичные – образование монолитной пленки происходит при высоких температурах без химических реакций.

В современном промышленном производстве термореактивные порошковые краски более распространены. В их состав входят полиэфирные, эпоксидные или акриловые смолы в виде мелкодисперсного порошка.

Главное преимущество термореактивных порошковых красок в отсутствии последующей после полимеризации термической деформации при нагревании окрашенного изделия. Это крайне важно для металлоизделий, эксплуатируемых в сложных условиях при повышенных температурах.

В состав термопластичных порошковых красок входят такие полимеры, как нейлон, винил или полиэстер. Твердый слой на поверхности изделия образуется в результате остывания массы. Состав покрытия остается таким же, как и до его нанесения и запекания. Это дает возможность повторно плавить порошок.

Способы работы с порошковой краской и требуемое оборудование

Технология порошковой покраски металла предполагает три основных способа нанесения мелкодисперсного порошка на металлическую поверхность окрашиваемого изделия.

- Использование направленного воздушного потока. Металлоизделие нагревается и равномерно покрывается порошковой краской с помощью пульверизатора. При данном способе важно точно определить необходимую температуру, чтобы покрытие равномерно полимеризировалось. Кроме того, потребуется дополнительная термообработка после полимеризации.

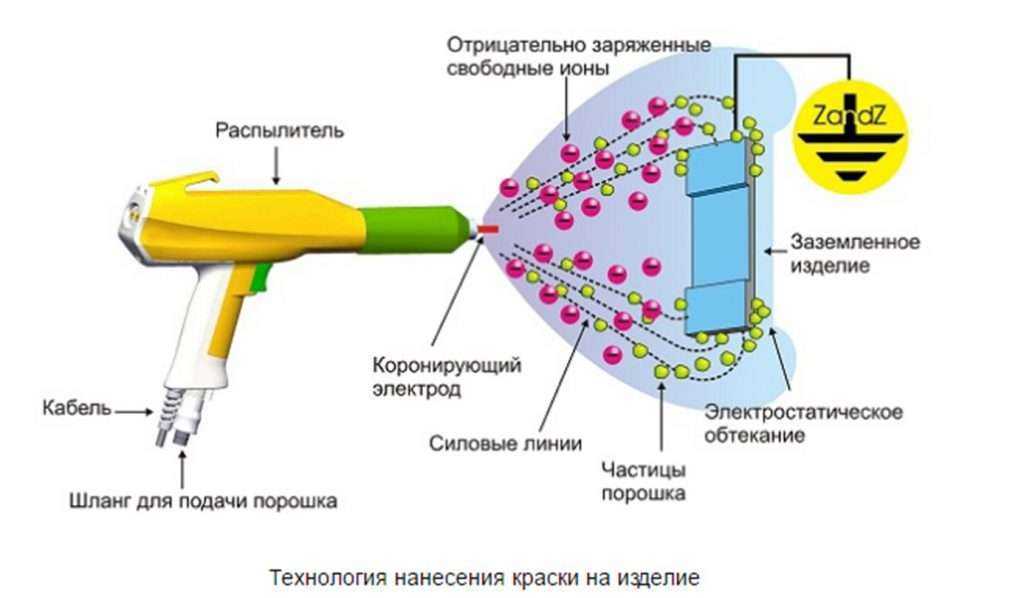

- Электростатическое распыление порошковой краски – наиболее распространенный способ.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно. - Пламенное окрашивание. Частицы порошковой краски проходят через пламя пропановой горелки и уже в полужидком расплавленном состоянии попадают на поверхность обрабатываемого металла. При этом само изделие нагреванию не подвергается. Этот способ используется крайне редко и только для окрашивания крупногабаритных предметов.

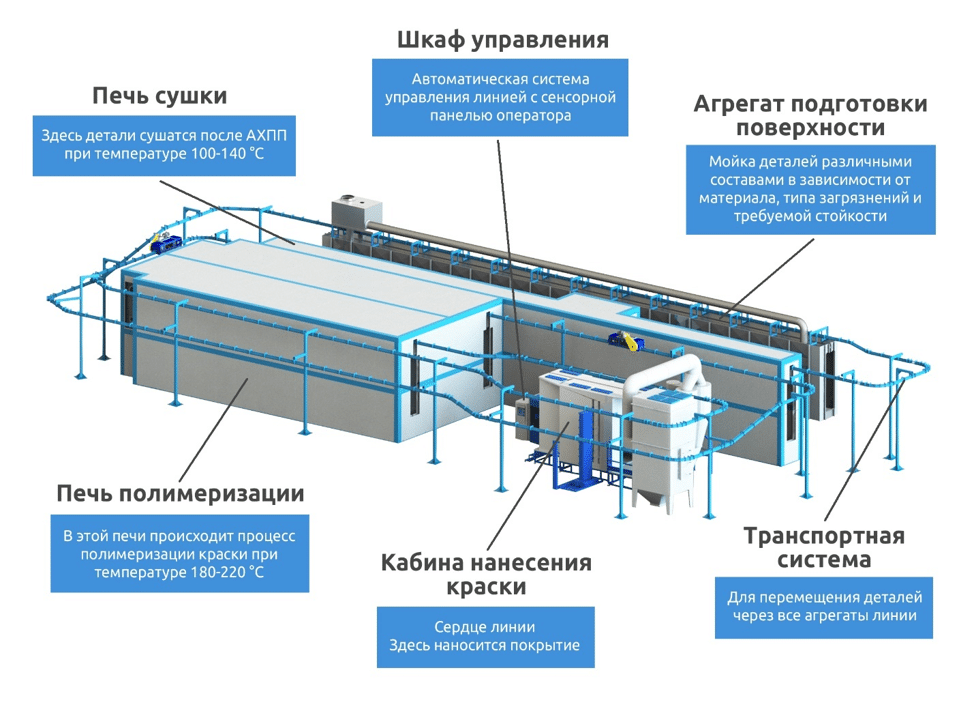

Технология порошковой покраски металла включает в себя три этапа: подготовка, окрашивание и полимеризация нанесенного покрытия. Каждый из этих процессов требует наличия специального оборудования.

Классическая линия для порошковой покраски состоит из четырех основных элементов:

- камера для нанесения (распыления) порошка;

- электростатический распылитель;

- компрессор для нагнетания сжатого воздуха в пульверизатор;

- печь для полимеризации.

Окрашиваемые металлоизделия, особенно крупные, в процессе покраски должны бережно перемещаться от одного поста к другому, чтобы не повредить нанесенную и не прошедшую полимеризацию порошковую краску. Для этого в линиях предусматриваются транспортировочные устройства для аккуратного перемещения изделий из напылительной камеры в термическую. Чаще всего для этого используются монорельсы с крюками на роликах и т.п.

Подготовительные работы

Не менее важно оборудовать рабочее место для подготовки металлоизделия к нанесению на него порошковой краски. Такой пост должен иметь доступ к монорельсовой подвесной системе, а также оборудован специальным рабочим столом и необходимым инструментом.

Технология порошковой покраски металла включает в себя два основных процесса – нанесение порошка и его полимеризации в печи, подробно о которых описано выше. Но крайне важно перед распылением краски провести тщательную подготовку металлической поверхности, которая включает в себя:

- механическую обработку ручными щетками или электроинструментом для снятия следов коррозии и прочих загрязнений;

- обезжиривание;

- протравливание.

Все эти подготовительные процессы дают возможность качественно подготовить металлическое изделие для равномерного распределения порошковой краски без пробелов и пустот. Благодаря протравливанию и обезжириванию удается добиться максимальной адгезии полимеризированного монолитного слоя с поверхностью металла.

Техника безопасности

Несмотря на свою экологичность, технология покраски порошковой краской имеет ряд потенциальных угроз для рабочего персонала, ввиду чего крайне важно выполнять все правила охраны труда и требования по технике безопасности.

Среди специфических опасностей:

- попадание мелкодисперсного порошка в органы дыхания;

- образование взрывоопасной смеси пыли и воздуха.

Кроме того, технология покраски порошковой краской также включает в себя ряд обычных промышленно-производственных угроз, связанных с использование электрооборудования, компрессорной техники и камер для термической обработки. Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Видео. Процесс покраски от и до

Полимеры для покрытия металлов | Mallard Creek Polymers

Поиск продукта

Это поле поиска с прикрепленной функцией автоматического предложения.- Нет предложений, так как поле поиска пусто.

Применение Описание

Существует много металлических подложек, для которых требуется покрытие из эмульсионных полимеров, таких как оцинкованная сталь, холоднокатаная сталь и алюминий. Разработчики рецептур также должны учитывать, что металлы часто бывают с различной обработкой поверхности или без нее, что влияет на адгезию. Наряду с адгезией к другим эксплуатационным требованиям относятся долговечность и коррозионная стойкость.

В зависимости от конечных требований к характеристикам применения для нанесения металлических покрытий предлагается множество химических составов.

- Полимер

- Твердые вещества (%)

- Вязкость (сП)

- Тс (°С)

- Экронова® 6630

- 40,0 — 42,0

- 300 макс.

- +57

Ecronova 6630 — это полностью акриловая эмульсия, отверждаемая при комнатной температуре, которая обеспечивает хорошую химическую стойкость и устойчивость к слипанию, высокую твердость и устойчивость к царапинам, а также хорошее смачивание деревянных оснований, особенно для мебельных и промышленных покрытий.

- Полимер

- Твердые вещества (%)

- Вязкость (сП)

- Тс (°С)

- Ровене® 6133

- 49,5 — 50,5

- 600 макс.

- +10

Rovene 6133 представляет собой полистирол-акриловую эмульсию, предназначенную для использования в различных покрытиях, включая внутренние, наружные, прозрачные или пигментированные.

- Ровене® 6034

- 49,0 — 50,0

- 1500 — 4000

- +23

Rovene 6034 — это универсальный полимер, который можно использовать в различных сферах применения красок и покрытий. Его можно приготовить для внутренних красок, покрытий для наружного ландшафтного дизайна или покрытий для металла.

- Полимер

- Твердые вещества (%)

- Вязкость (сП)

- Тс (°С)

- БарьерПро® 4551

- 52,5 — 54,5

- 1000 макс.

- +7

BarrierPro 4551 представляет собой карбоксилированную стирол-бутадиеновую эмульсию с превосходными прочностными характеристиками, высокой стойкостью к жидкой воде и водяному пару, высокой стойкостью к помутнению и отличной адгезией к различным строительным основаниям.

- Ровене® 4181

- 54,5 — 55,5

- 1500 макс.

- +14

Rovene 4181 представляет собой стирол-бутадиеновую эмульсию с низким содержанием летучих органических соединений, которая обеспечивает хорошую прочность на растяжение во влажном/сухом состоянии, имеет хорошую адгезию к широкому спектру поверхностей и может выдерживать высокие нагрузки наполнителя.

- Ровене® 4021

- 49,0 — 51,0

- 750 макс.

- +22

Rovene 4021 представляет собой самосшивающуюся, карбоксилированную стирол-бутадиеновую эмульсию, обладающую прочной консистенцией и выдающимися прочностными характеристиками. Этот латекс особенно подходит для различных нетканых материалов, текстиля и покрытий с высокими эксплуатационными характеристиками.

Ищете индивидуальное решение?

Поговорите сегодня с одним из наших химиков

Что такое полимерное покрытие? (Руководство по его технологии и использованию)

Что такое полимерное покрытие?

Полимерное покрытие представляет собой тонкослойное покрытие или краску, изготовленную из полимеров, обеспечивающих превосходную адгезию и защиту от коррозии. Полимер — это молекула, образованная путем соединения множества небольших молекул, называемых мономерами, которые состоят из большого количества подобных единиц. Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Будучи ведущим поставщиком решений для покрытий, наша приверженность побуждает нас оставаться в курсе последних достижений в отрасли покрытий. В этой статье представлена краткая история того, с чего все началось, роста отрасли и преимуществ оптимальной производительности при использовании правильного полимерного покрытия.

Главы- 1Краткая история технологии полимеров в лакокрасочной промышленности

- 2Что такое полимерное покрытие, новости отрасли и рост

- 3 Использование полимера и полимерного покрытия

- 4 Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

- 5 Меры безопасности при обращении с полимерным покрытием

Глава 1

Краткая история полимерных технологий в лакокрасочной промышленности на работах Германа Марка, основавшего Институт исследований полимеров в 1946, который стал центром исследования полимеров в США.

Или мы могли бы начать с 1953 года, когда немецкий химик Герман Штаудингер получил Нобелевскую премию по химии за демонстрацию того, что полимеры представляют собой молекулы с длинной цепью (гигантские молекулы).

Или мы могли бы начать с 1953 года, когда немецкий химик Герман Штаудингер получил Нобелевскую премию по химии за демонстрацию того, что полимеры представляют собой молекулы с длинной цепью (гигантские молекулы).Работа Штаудингера заложила основу для расширения индустрии пластмасс. Химический состав и структура этих гигантских молекул сделали их пригодными для промышленного применения .

Дверь для полимеров открылась, когда Aerospace 9Композитные требования 0147 требовали высокой прочности, легкости, коррозионной стойкости и экономичных материалов . Считалось, что различные полимеры удовлетворяют этим требованиям к характеристикам. Несколько полимеров, которые были изучены, включают:

Фенольные смолы – очень хрупкие, с низкой ударной вязкостью, с высоким содержанием растворителя и с трудом наносятся (требуется три термических отверждения во время нанесения)

Полиэфир – низкие физические свойства, плохая адгезия

Винилэфир – высокая содержание стирола (неприятно для дыхания) — чрезвычайно легко воспламеняется и токсично во время нанесения и отверждения, чувствителен к атмосферной влаге и температуре, короткий срок хранения (3 месяца), высокая усадка при отверждении — делает его очень хрупким, составляет одну треть прочности эпоксидной смолы смолы, плохое сцепление

Эпоксидные смолы — высокая прочность, высокое сцепление, низкая поверхностная энергия, химическая стойкость

Эпоксидные полимеры, класс термореактивных полимеров, стали лучшим выбором. Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Большинство поверхностных покрытий основано на синтетических полимерах промышленного производства и при нанесении на поверхность образует прочную, долговечную пленку.

Глава 2

Что такое полимерное покрытие, новости отрасли и развитие

Полимерное покрытие — это покрытие или краска, изготовленные из полимеров, которые обеспечивают превосходную адгезию и защиту от коррозии, согласно Corrosionpedia. Чтобы полностью понять полимерное покрытие, необходимо понять действия полимера. Глядя на определение полимера, приведенное в Википедии, полимер — это молекула, состоящая из соединения множества небольших молекул, называемых мономерами.

Этот тип химической реакции (связывание в более крупную молекулу) определяет функциональное поведение покрытий. В APC наши химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять воздействию агрессивных кислот, щелочей и растворителей при различных температурах.

В APC наши химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять воздействию агрессивных кислот, щелочей и растворителей при различных температурах.

Новости отрасли промышленных покрытий

«Глобальный спрос на промышленные покрытия, по прогнозам, достигнет 105,5 миллиардов долларов к 2022 году, ежегодный рост составит 6,1% в период с 2016 по 2022 год». [источник]

За последние десять лет исследования приблизили нас к функциональным покрытиям , которые просты в использовании, самоочищаются, обладают антибактериальными свойствами или обладают противообрастающими свойствами. Одним из наиболее существенных преимуществ полимерного покрытия является то, что оно практически не влияет на другие свойства при использовании. Например, когда покрытия наносятся в целях защиты при транспортировке и хранении химикатов, безопасность и механическая прочность не ухудшаются.

Покрытия стойкие и долговечные. Поскольку они в основном используются для защиты от элементов (например, воды, коррозии, окружающей среды), они должны соответствовать требованиям высокой производительности.

Глава 3

Использование полимера и полимерного покрытияПолимеры обладают уникальными свойствами, которые можно использовать для различных целей. Полимеры могут быть искусственными (синтетическими) и/или природными (например, каучук, шеллак, целлюлоза). В зависимости от их желаемого использования, они могут быть использованы для устойчивости к царапинам и истиранию, эластичности или хрупкости.

Полимерные покрытия повсюду. Они используются в вашем доме для защиты столов и мебели, а также для автомобилей, больниц и медицинских учреждений, и это лишь некоторые из них.

Machine Design поделился примером полимера, достаточно прочного, чтобы выдерживать многократные циклы стерилизации, а также легко подвергаться механической обработке. «Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

«Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

Являясь лидером в области промышленных покрытий, наши полимеры настроены так, чтобы влиять на защитные свойства .

Использование полимерного покрытия зависит от:

- рабочей температуры

- износ окружающей среды

- тип коррозии

Качественная подготовка поверхности и методы нанесения играют центральную роль между покрытием и основанием и обеспечивают устойчивость к атмосферным воздействиям.

Глава 4

Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

Химическое покрытие — это покрытие наносится на поверхность объекта, также известного как подложка . Например, такие покрытия, как полимерные краски и лаки, выполняют двоякую функцию: защищают подложку и служат украшением.

Функциональные покрытия изменяют поверхностные свойства нижнего слоя. Его можно применять для обеспечения адгезии, смачиваемости, коррозионной стойкости и износостойкости.

1. Адгезия — связывает разнородные поверхности

2. Смачиваемость — это способность жидкости поддерживать контакт с твердой поверхностью

3. Коррозионная стойкость — некоторые металлы более устойчивы к коррозии ( превращение рафинированного металла в химически устойчивую форму ), чем другие. Защитить металлы от окисления (коррозии) можно нанесением полимерных красок или покрытий.

4. Износостойкость — скорость износа зависит от его стадии (ранняя, средняя или старая). Основной причиной износостойкости являются химические реакции между изнашиваемым материалом и коррозионной средой. [источник: Стачвайк, Гвидон В.; Бэтчелор, Эндрю В. (2005). Инженерная трибология (3-е изд. ). Elsevier Inc]

). Elsevier Inc]

Усовершенствованные покрытия для оптимальной работы (пример из реальной жизни)

Hutchison Ports TNG предлагает комплексные решения для судоремонтных услуг в Мексиканском заливе. Одна из их специализированных ремонтных работ включает в себя очистку и покраску корпусов, палуб, цистерн, грузовых отсеков, интерьеров судов и цепей.

Посмотрите видео ниже, как они наносят усовершенствованные покрытия для улучшения характеристик корабля.

Их проекты включают:

- покрытия, армированные стекловолокном — для защиты от кавитации и коррозии

- противообрастающие покрытия — для оптимизации расхода топлива катера

- химически стойкие полимерные покрытия — для хранения химических продуктов

Эти покрытия повышают эффективность работы, сокращают время портирования и увеличивают чистую прибыль.

Глава 5

Меры безопасности при обращении с полимерным покрытием

Нанесение полимерного покрытия на различные поверхности требует специальных процедур. Крайне важно защитить себя или сотрудников, которые наносят покрытия, следуя этим пошаговым инструкциям:

Крайне важно защитить себя или сотрудников, которые наносят покрытия, следуя этим пошаговым инструкциям:

Шаг 1: Привлекайте опытных людей для нанесения промышленных покрытий

Шаг 2: Обеспечьте надлежащую вентиляцию рабочих мест

Этап 3: Нанесите лосьон для кожи (защитный крем), содержащий ланолин, на руки, предплечья и лицо перед работой с покрытием

Этап 4: Обеспечьте надлежащее защитное оборудование и одежду для каждого работника при использовании этих продуктов

Шаг 5: Носите защитную одежду

- При смешивании, приготовлении или ремонте: надевайте резиновые перчатки, защитный комбинезон, химические очки и респираторы для очистки газов/паров.

- При распылении: надевайте резиновые перчатки, защитный комбинезон, пластиковые сапоги, защитный капюшон и полнолицевую маску с положительным давлением воздуха. Лента закрыла все отверстия.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.