Штангенрейсмас (рейсмус) — что это, типы, поверка, устройство и назначение

Штангенрейсмас – это высокоточный инструмент для измерения высоты и вертикальной разметки деталей. Инструмент простой в применении, позволяет производить измерения и разметку с точностью до 0,05 мм без наличия специальных знаний и навыков.

Устройство и применение штангенрейсмаса

Данный измерительный инструмент широко применяется для выполнения разметки заготовок и деталей в машиностроении, при производстве металлоконструкций, в металлообработке, ремонтных и сборочных операциях. Также областью применения штангенрейсмасов является и точное определение высоты деталей размещенной на разметочной плите.

Согласно приведенного ниже рисунка, устройство штангенрейсмаса во многом напоминает штангенциркуль. Основные компоненты инструмента:

- Массивное чугунное основание.

- Разметочная ножка или отсчетная призма (в зависимости от назначения штангенрейсмаса).

- Нониус.

- Винтовая пара микрометрической подачи.

- Штанга с измерительной линейкой.

- Рамка микрометрической подачи.

- Фиксатор рамки микрометрической подачи.

- Фиксатор основной рамки.

Порядок снятия показаний и разметки штангенрейсмасом

Для обеспечения точности замера или разметки необходима предварительная поверка штангенрейсмаса, что включает в себя проверку его нулевого отсчета. Производится это следующим образом:

- Измерительный инструмент устанавливается на проверочную плиту.

- Рамка основной подачи опускается вниз до полного контакта ножки с плитой.

- Проверяются основная шкала и шкала нониуса – нулевые штрихи обеих шкал должны совпадать.

- Если проверяется модель инструмента, в которой нижний предел превышает 40 мм, то необходимо использовать мерочные плитки требуемой толщины.

Теперь перейдем к особенностям применения штангенрейсмасов. Порядок действий состоит из следующих этапов:

- Взяться за основание инструмента и аккуратно подвести его к измеряемой детали.

- Опустить основную измерительную рамку до момента полного контакта отсчетной призмы с измеряемой поверхностью.

- С помощью микрометрической пары обеспечить соприкосновение поверхностей инструмента и детали.

- Зафиксировать обе шкалы

- Произвести считывание показаний основной шкалы и добавить показание шкалы нониуса. Определение размера по нониусу аналогично штангенциркулю – совпавший штрих шкалы нониуса со штрихом основной шкалы определяет дополнительный микрометрический размер.

Если назначением штангенрейсмаса является разметка, то порядок действий следующий – устанавливается размер по основной и нониусной шкале, основание прижимается к плите и инструмент перемещается относительно размечаемой детали. Разметка наносится заточенным острием ножки.

Типы штангенрейсмасов

Данный измерительный инструмент классифицируется по нескольким основным признакам:

- В зависимости от способа снятия отсчета существуют следующие типы штангенрейсмасов – ручные с линейным и круговым отсчетом (циферблатом), а также цифровые.

- По максимальной длине измеряемой детали. Максимальная длина указывается в обозначении. Так ШР-250 – это штангенрейсмус ручной с максимальной длиной 250 мм. Далее идут ШР-400, ШР-630 и т. д. вплоть до ШР-2500

- По классу точности. Первый класс – 0,05 мм, второй – 0,1 мм.

- По шагу дискретности (для цифровых приборов) – от 0,03 до 0,09 мм.

При стандартном обозначении штангенрейсмаса указываются все основные характеристики. Например, ручной измерительный прибор с максимальной длиной измерений 250 мм и точностью 0,05 мм. обозначается как штангенрейсмас ШР-250-0,05 ГОСТ 164-90.

Штангенрейсмас в комплекте

Государственные стандарты

Основной стандарт регулирующий технические условия штангенрейсмусов — ГОСТ 164-90.

Рейсмус — это… Что такое Рейсмус?

| Статья состоит из словарного определения термина. Пожалуйста, доработайте статью, приведя ее в соответствие с правилами. Подробности могут быть на странице обсуждения. В Википедии статьи, состоящие только из словарного определения, не приветствуются, их следует попытаться улучшить или выставить к удалению. Кроме того, статью можно перенести в Викисловарь. Информация о самом слове, его значении, этимологии и употреблении, будет весьма ценным дополнением для Викисловаря. |

Рейсмус или рейсмас (из нем.

Обычно представляет собой стойку с зажимом, в котором закрепляется чертилка.

Рейсмусы могут изготавливаться из дерева твёрдых пород и представляют собой колодку с прямоугольным отверстием, в которой с помощью клина или винта закрепляются одна или две рейки. На одном из концов реек установлены заостренные металлические штыри. Рейсмус с двумя рейками используется, например, для разметки шипов и гнёзд для них в столярном деле.

На одном из концов реек установлены заостренные металлические штыри. Рейсмус с двумя рейками используется, например, для разметки шипов и гнёзд для них в столярном деле.

Для одновременного прочерчивания большего количества линий или в случае, когда нет необходимости в изменении размеров, вместо рейсмуса может быть использована скоба. Скоба представляет собой деревянный брусок с выступом, в который забито необходимое количество гвоздей.

Фотогалерея

Деревянный рейсмус

См. также

Литература

- Григорьев М. А. Справочник молодого столяра и плотника:Учебн. пособие для профтехучилищ. — 2-е изд. — М.: Лесная промышленность, 1984. — 239 с.

- Менделевич И.Р. Плотничные и столярные работы. — М.: Стройиздат, 1950. — 320 с. — 20 000 экз.

Ссылки

Разметочный рейсмус – назначение, виды, применение

Исходное значение слова «рейсмус» («рейсмас») определяет инструмент для разметки, тем не менее, в последнее время термин всё чаще используется для обозначения представителей обширного класса оборудования – рейсмусовых станков. В данной статье речь идет именно о разметочных рейсмусах.

В данной статье речь идет именно о разметочных рейсмусах.

Разметочный рейсмус – это инструмент, предназначенный для проведения измерений и нанесения (прочерчивания) линий разметки параллельно базовым линиям в процессе подготовки изделий к обработке. Применяется рейсмус и при перенесении размеров на заготовку с чертежей, измерительных инструментов, или с уже обработанных эталонных изделий.

Конструктивную основу большинства разметочных рейсмусов составляют стойка (штанга, в случае штангенрейсмуса) и зажим, который можно перемещать и фиксировать в различных положениях на стойке (штанге).

Виды рейсмусов

Существует достаточно много разновидностей рейсмусов, при этом применимость и возможности того или иного конкретного инструмента чаще всего не ограничивается лишь одним видом обрабатываемого материала. Тем не менее все-таки принято деление рейсмусов на столярные (применяемые при обработке древесины) и слесарные (используемые в металлообработке).

Столярный разметочный рейсмус

В классическом исполнении, рейсмус, применяемый в деревообработке, состоит из колодки с ровной плоской поверхностью, на которой перпендикулярно плоскости расположены два сквозных отверстия с подвижными брусками (рейками).

Основные элементы столярного рейсмуса, кроме чертилок, могут изготавливаться из древесины. С целью предотвращения быстрого износа инструмента, в процессе разметки заготовок, используются твердые породы дерева. Кроме древесного сырья для изготовления деталей столярного рейсмуса в последнее время всё чаще применяются твердые пластмассовые компоненты и даже металл, существенно продлевающие срок службы разметочных инструментов без потери их точности из-за изнашивания.

В деревообработке двухреечный разметочный рейсмус применяется, в частности, для разметки шиповых соединений, значительно уменьшая затраты времени на подготовительные наметочные работы перед механической обработкой пазов, гнёзд и шипов.

С сохранением ключевых особенностей, всё же существуют конструкции столярного рейсмуса, отличающиеся от классической, самой по себе достаточно универсальной, которые могут воплощаться в более специализированных инструментах этого вида. Например, предназначенных для обработки какого-либо одного класса изделий, или для очень больших заготовок, или наоборот, мелких деталей.

Частным случаем упрощения конструкции столярного рейсмуса можно считать применение в его качестве скобы – цельного деревянного приспособления с выемкой в качестве ступеньки-упора, а также одним, двумя, или несколькими мелкими гвоздями, выполняющих роль чертилки, и забитых (вставленных с натягом в отверстия) на заданном расстоянии от упора. При отсутствии готового столярного разметочного рейсмуса, скобу можно изготовить самостоятельно, пользуясь простейшими инструментами вроде пилы, молотка, линейки, карандаша.

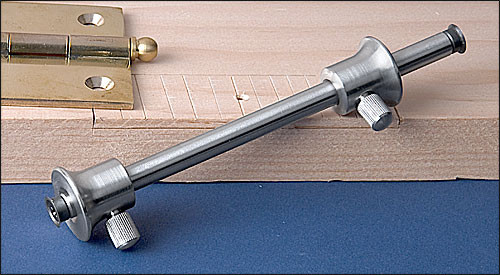

Большое распространение получили и рейсмусы, колодка которых имеет порой не два, а всего одно сквозное отверстие, с расположенным в нем стержнем (стойкой) круглого сечения. На торце стержня закрепляется (винтом) чертилка в форме шайбы-лезвия с острой кромкой по всей окружности. Стойка удобно зажимается болтом или винтом с рифленой головкой, резьбовая часть которого ввинчивается в колодку через резьбовое отверстие, ось которого пересекает под углом 90° ось основного отверстия, где находится стержень. Выполняется подобный рейсмус из таких материалов, как: дерево, пластики (включая слоистые), металлы или их сочетания. Впрочем, конструкция с одним цилиндрическим стержнем в целом скорее расширяет сферу применимости инструмента, нежели делает его узкоспециализированным.

Вместо заостренных металлических штырей-чертилок в некоторых моделях столярных рейсмусов для разметки применяется карандаш, для которого предусмотрено соответствующее крепление.

Слесарный рейсмус

В отличие от инструмента для разметки деревянных заготовок у классического слесарного рейсмуса стойка по большей части одна и неподвижна, хотя и может иметь возможность установки под наклоном (но без продольного перемещения в каком-либо отверстии, как это реализовано в столярном инструменте).

Стойка крепится на основании с плоской поверхностью. Длинный стержень чертилки заострен с обоих концов, один из которых имеет криволинейный изгиб острия. Чертилка крепится винтом в одном из отверстий зажима. Вторым отверстием зажим охватывает стойку. Соответственно размер устанавливается перемещением зажима вдоль стойки, а также изменением положения чертилки.

Можно отнести к слесарным рейсмусам и штангенрейсмус (штангенрейсмас), в случае которого стойка представляет собой штангу с прямоугольным сечением, либо выполняется в виде двух отдельных параллельных стержней, при этом в любом случае исключено проворачивание зажима (кронштейна) вокруг стойки. Штангенрейсмус может оснащаться, как простыми устройствами отсчета, вроде нониуса с линейной или круговой шкалой, так и цифровыми индикаторами.

Штангенрейсмус может оснащаться, как простыми устройствами отсчета, вроде нониуса с линейной или круговой шкалой, так и цифровыми индикаторами.

Применение разметочного рейсмуса

Не зависимо от конструкции рейсмуса его использование хотя и может иметь на практике ряд специфических различий, но в целом настройка и основные приемы разметки сходны у разных видов и моделей.

На любом рейсмусе сначала производится установка размеров, заключающаяся в настройке расстояния между острым концом (концами) чертилки/карандаша и плоскостью колодки или основания. После чего непосредственно прочерчиваются линии.

Пожалуй, ключевое различие лишь в том, что у столярного рейсмуса плоскость колодки, при нанесении разметочных линий, скользит по поверхности детали, в то время как при использовании слесарных рейсмусов (в том числе и штангенрейсмусов) характерно перемещение основания по поверхности плиты, на которой установлена размечаемая заготовка.

При разметке необходимо ограничивать подвижность заготовок. К примеру, перед применением столярного рейсмуса, обрабатываемую доску можно упереть рукой в клин верстака, или воспользоваться струбцинами.

К примеру, перед применением столярного рейсмуса, обрабатываемую доску можно упереть рукой в клин верстака, или воспользоваться струбцинами.

Хотелось бы упомянуть, что рейсмус, особенно оснащенный устройством отсчета, вполне может использоваться не только для разметки, но и в качестве измерительного инструмента, например, для контрольного уточнения намеченных линий или промеров расстояний между уже обработанными элементами изделия.

Точность измерений рейсмусом зависит от используемого устройства отсчета. Штангенрейсмусом с нониусным механизмом можно провести замеры с точностью 0,05–0,10 мм. Для круговых шкал – 0,02–0,05 мм. Для цифровых устройств – 0,01–0,05 мм. У столярных рейсмусов цена деления линейной шкалы часто имеет деления 1, или даже 2 мм.

Применение рейсмуса позволяет облегчить труд и существенно повысить производительность технологического процесса за счет сокращения времени, отводимого на разметку. Важным моментом является также улучшение качества изделий благодаря в среднем большей точности разметки, особенно если пользоваться рекомендацией наносить метки по возможности от одной и той же базовой поверхности.

Изготовление и эксплуатация самодельного рейсмусового станка. Что такое рейсмус и для чего он нужен

Исходное значение слова «рейсмус» («рейсмас») определяет инструмент для разметки, тем не менее, в последнее время термин всё чаще используется для обозначения представителей обширного класса оборудования — рейсмусовых станков. В данной статье речь идет именно о разметочных рейсмусах.

Разметочный рейсмус — это инструмент, предназначенный для проведения измерений и нанесения (прочерчивания) линий разметки параллельно базовым линиям в процессе подготовки изделий к обработке. Применяется рейсмус и при перенесении размеров на заготовку с чертежей, измерительных инструментов, или с уже обработанных эталонных изделий.

Конструктивную основу большинства разметочных рейсмусов составляют стойка (штанга, в случае штангенрейсмуса) и зажим, который можно перемещать и фиксировать в различных положениях на стойке (штанге).

Виды рейсмусов

Существует достаточно много разновидностей рейсмусов, при этом применимость и возможности того или иного конкретного инструмента чаще всего не ограничивается лишь одним видом обрабатываемого материала. Тем не менее все-таки принято деление рейсмусов на столярные (применяемые при обработке древесины) и слесарные (используемые в металлообработке).

Тем не менее все-таки принято деление рейсмусов на столярные (применяемые при обработке древесины) и слесарные (используемые в металлообработке).

Столярный разметочный рейсмус

В классическом исполнении, рейсмус, применяемый в деревообработке, состоит из колодки с ровной плоской поверхностью, на которой перпендикулярно плоскости расположены два сквозных отверстия с подвижными брусками (рейками). На одном из концов каждого бруска в поперечном направлении располагаются острые металлические штыри-чертилки (шпильки, иглы), которыми непосредственно и процарапываются линии по материалу обрабатываемой детали. Обе рейки обычно имеют прямоугольное сечение, исключающее их проворачивание в прямоугольных отверстиях колодки. Фиксирование размера выполняется в колодке с помощью клина, вставляемого с натягом в отверстие колодки, между и перпендикулярно относительно отверстий с рейками, надежно удерживая их таким образом от произвольного перемещения.

Основные элементы столярного рейсмуса, кроме чертилок, могут изготавливаться из древесины. С целью предотвращения быстрого износа инструмента, в процессе разметки заготовок, используются твердые породы дерева. Кроме древесного сырья для изготовления деталей столярного рейсмуса в последнее время всё чаще применяются твердые пластмассовые компоненты и даже металл, существенно продлевающие срок службы разметочных инструментов без потери их точности из-за изнашивания.

С целью предотвращения быстрого износа инструмента, в процессе разметки заготовок, используются твердые породы дерева. Кроме древесного сырья для изготовления деталей столярного рейсмуса в последнее время всё чаще применяются твердые пластмассовые компоненты и даже металл, существенно продлевающие срок службы разметочных инструментов без потери их точности из-за изнашивания.

В деревообработке двухреечный разметочный рейсмус применяется, в частности, для разметки шиповых соединений, значительно уменьшая затраты времени на подготовительные наметочные работы перед механической обработкой пазов, гнёзд и шипов.

С сохранением ключевых особенностей, всё же существуют конструкции столярного рейсмуса, отличающиеся от классической, самой по себе достаточно универсальной, которые могут воплощаться в более специализированных инструментах этого вида. Например, предназначенных для обработки какого-либо одного класса изделий, или для очень больших заготовок, или наоборот, мелких деталей.

Частным случаем упрощения конструкции столярного рейсмуса можно считать применение в его качестве скобы — цельного деревянного приспособления с выемкой в качестве ступеньки-упора, а также одним, двумя, или несколькими мелкими гвоздями, выполняющих роль чертилки, и забитых (вставленных с натягом в отверстия) на заданном расстоянии от упора. При отсутствии готового столярного разметочного рейсмуса, скобу можно изготовить самостоятельно, пользуясь простейшими инструментами вроде пилы, молотка, линейки, карандаша. Скобой удобно пользоваться если нужно провести много параллельных линий, без изменения расстояния между ними.

Большое распространение получили и рейсмусы, колодка которых имеет порой не два, а всего одно сквозное отверстие, с расположенным в нем стержнем (стойкой) круглого сечения. На торце стержня закрепляется (винтом) чертилка в форме шайбы-лезвия с острой кромкой по всей окружности. Стойка удобно зажимается болтом или винтом с рифленой головкой, резьбовая часть которого ввинчивается в колодку через резьбовое отверстие, ось которого пересекает под углом 90° ось основного отверстия, где находится стержень. Выполняется подобный рейсмус из таких материалов, как: дерево, пластики (включая слоистые), металлы или их сочетания. Впрочем, конструкция с одним цилиндрическим стержнем в целом скорее расширяет сферу применимости инструмента, нежели делает его узкоспециализированным.

Выполняется подобный рейсмус из таких материалов, как: дерево, пластики (включая слоистые), металлы или их сочетания. Впрочем, конструкция с одним цилиндрическим стержнем в целом скорее расширяет сферу применимости инструмента, нежели делает его узкоспециализированным.

Вместо заостренных металлических штырей-чертилок в некоторых моделях столярных рейсмусов для разметки применяется карандаш, для которого предусмотрено соответствующее крепление.

Слесарный рейсмус

В отличие от инструмента для разметки деревянных заготовок у классического слесарного рейсмуса стойка по большей части одна и неподвижна, хотя и может иметь возможность установки под наклоном (но без продольного перемещения в каком-либо отверстии, как это реализовано в столярном инструменте).

Стойка крепится на основании с плоской поверхностью. Длинный стержень чертилки заострен с обоих концов, один из которых имеет криволинейный изгиб острия. Чертилка крепится винтом в одном из отверстий зажима. Вторым отверстием зажим охватывает стойку. Соответственно размер устанавливается перемещением зажима вдоль стойки, а также изменением положения чертилки.

Соответственно размер устанавливается перемещением зажима вдоль стойки, а также изменением положения чертилки.

Можно отнести к слесарным рейсмусам и штангенрейсмус (штангенрейсмас), в случае которого стойка представляет собой штангу с прямоугольным сечением, либо выполняется в виде двух отдельных параллельных стержней, при этом в любом случае исключено проворачивание зажима (кронштейна) вокруг стойки. Штангенрейсмус может оснащаться, как простыми устройствами отсчета, вроде нониуса с линейной или круговой шкалой, так и цифровыми индикаторами.

Применение разметочного рейсмуса

Не зависимо от конструкции рейсмуса его использование хотя и может иметь на практике ряд специфических различий, но в целом настройка и основные приемы разметки сходны у разных видов и моделей.

На любом рейсмусе сначала производится установка размеров, заключающаяся в настройке расстояния между острым концом (концами) чертилки/карандаша и плоскостью колодки или основания. После чего непосредственно прочерчиваются линии.

Пожалуй, ключевое различие лишь в том, что у столярного рейсмуса плоскость колодки, при нанесении разметочных линий, скользит по поверхности детали, в то время как при использовании слесарных рейсмусов (в том числе и штангенрейсмусов) характерно перемещение основания по поверхности плиты, на которой установлена размечаемая заготовка.

При разметке необходимо ограничивать подвижность заготовок. К примеру, перед применением столярного рейсмуса, обрабатываемую доску можно упереть рукой в клин верстака, или воспользоваться струбцинами.

Хотелось бы упомянуть, что рейсмус, особенно оснащенный устройством отсчета, вполне может использоваться не только для разметки, но и в качестве измерительного инструмента, например, для контрольного уточнения намеченных линий или промеров расстояний между уже обработанными элементами изделия.

Точность измерений рейсмусом зависит от используемого устройства отсчета. Штангенрейсмусом с нониусным механизмом можно провести замеры с точностью 0,05-0,10 мм. Для круговых шкал — 0,02-0,05 мм. Для цифровых устройств — 0,01-0,05 мм. У столярных рейсмусов цена деления линейной шкалы часто имеет деления 1, или даже 2 мм.

Для круговых шкал — 0,02-0,05 мм. Для цифровых устройств — 0,01-0,05 мм. У столярных рейсмусов цена деления линейной шкалы часто имеет деления 1, или даже 2 мм.

Применение рейсмуса позволяет облегчить труд и существенно повысить производительность технологического процесса за счет сокращения времени, отводимого на разметку. Важным моментом является также улучшение качества изделий благодаря в среднем большей точности разметки, особенно если пользоваться рекомендацией наносить метки по возможности от одной и той же базовой поверхности.

В наборе инструментов любого плотника или слесаря обязательно должен быть рейсмус. Его функция позволяет корректно фиксировать размерные показатели, прокладывать точные проекции и определять правильность положения тех или иных объектов или конструкций в строительстве и монтаже. Однако вопрос о том, что такое рейсмус, предполагает неоднозначный ответ. С одной стороны, это может быть незатейливый деревянный прибор с двумя-тремя компонентами, а с другой — полноценный обрабатывающий станок, в котором функция рейсмуса предусмотрена в качестве вспомогательной.

В чем заключается функция рейсмуса?

Обычно рейсмус приобретается для работы с древесиной. Как уже отмечалось, классическое устройство позволяет фиксировать геометрические параметры заготовки, производить замеры, переносить данные с чертежей на реальные материалы и т.д. Однако полноценный рейсмус по дереву в виде станка обладает более широкими возможностями. Если ручные модели применяются только для разметки, то настольное оборудование на месте реализует и обрабатывающие действия. Но и здесь есть своя специфика. Коррекция заготовок по форме и размерам производится по типу фуговальных машин или рубанков. То есть это именно корректирующая машина, по функционалу близкая к Такие агрегаты применяются и в профессиональных целях на мебельных фабриках, и в быту при строительстве небольших объектов или конструкций с применением древесного материала.

Конструкция обычного рейсмуса

Простейшая модель такого типа формируется тремя компонентами — базовой несущей стойкой с размерной шкалой, зажимом или ухватывающим приспособлением и небольшим устройством для нанесения разметки. Характерной чертой бюджетных домашних рейсмусов является материал изготовления — это модели, выполненные из той же древесины, но твердой породы. По конструкции готовый прибор представляет собой колодку, в которой имеется прямоугольное отверстие. Используя перемещение функциональных элементов в виде реек, пользователь может выполнять динамическую разметку. Для понимания, что такое рейсмус в традиционном исполнении, следует учитывать и значимость чертежных компонентов — штырей. Их может быть несколько. Например, двойная конфигурация разметки позволяет выполнять разметку, сформированную параллельно идущими линиями.

Характерной чертой бюджетных домашних рейсмусов является материал изготовления — это модели, выполненные из той же древесины, но твердой породы. По конструкции готовый прибор представляет собой колодку, в которой имеется прямоугольное отверстие. Используя перемещение функциональных элементов в виде реек, пользователь может выполнять динамическую разметку. Для понимания, что такое рейсмус в традиционном исполнении, следует учитывать и значимость чертежных компонентов — штырей. Их может быть несколько. Например, двойная конфигурация разметки позволяет выполнять разметку, сформированную параллельно идущими линиями.

Особенности станков с рейсмусами

Кардинально отличаются от обычных рейсмусов станковые модели. Они предназначены для механической обработки древесного материала посредством ножей. Как правило, бытовой с рейсмусом состоит из станины, рабочей площадки и упомянутых ножевых элементов. Роль оператора в процессе эксплуатации может быть разной. В бюджетных моделях, где не предусматриваются автоматические системы, он сам подает заготовку и ее же принимает с другой стороны рабочей поверхности. Но есть и автоматические модели, которые могут выполнять и серийную обработку без контроля со стороны оператора.

Но есть и автоматические модели, которые могут выполнять и серийную обработку без контроля со стороны оператора.

Важно учитывать отличия такого рода станков от фуговальных агрегатов. Здесь вновь стоит обратиться к вопросу о том, что такое рейсмус станкового типа. Это машина, которая за счет ножей выполняет шлифовальные или строгальные операции. В свою очередь, фуговальные станки могут иметь ту же конструкцию, но благодаря большему количеству ножей (минимум три) они реализуют глубокий съем лишней массы с поверхности заготовки.

Главное в процессе установки — обеспечить стабильное положение конструкции. При этом станок может быть напольным и настольным. В обоих случаях надежная фиксация машины на поверхности обеспечит получение точного результата. Желательно использовать специальные крепежи, которые обездвижат рейсмус. Инструкция к настольным моделям, к примеру, рекомендует фиксировать агрегат посредством 4 комплектных болтов к верстаку или устойчивой рабочей платформе. Работа начинается после того, как барабан, оснащенный лезвиями, наберет должную скорость. Далее можно устанавливать заготовку на поверхность стола заподлицо. В процессе строгания тяжелых и длинных объектов следует немного приподнимать крайние части заготовки с двух сторон резки. Это позволит исключить выдалбливание или отрезание лишних частей.

Работа начинается после того, как барабан, оснащенный лезвиями, наберет должную скорость. Далее можно устанавливать заготовку на поверхность стола заподлицо. В процессе строгания тяжелых и длинных объектов следует немного приподнимать крайние части заготовки с двух сторон резки. Это позволит исключить выдалбливание или отрезание лишних частей.

Производители рейсмусов

В той или иной модификации рейсмусы присутствуют в ассортименте практически всех крупных изготовителей строительного инструмента и оборудования. В частности настольный рейсмус для работы с небольшими объемами предлагают компании Makita и Dewalt. Это надежная техника, которая отличается долговечностью, эксплуатационной гибкостью и высокой эффективностью в плане обработки.

Интересные варианты предлагают и отечественные производители. Например, модель «Энкор Корвет-21» вполне подойдет для небольшой мастерской, занимающейся обработкой пиломатериала. Если требуется рейсмус универсальный для широкого спектра типовых операций, то можно обратиться к линейке «Калибр». Под этой маркой выпускаются также доступные по цене и выносливые в работе модели.

Под этой маркой выпускаются также доступные по цене и выносливые в работе модели.

Как выбрать рейсмусовый станок?

Прежде всего, учитываются технико-эксплуатационные характеристики. Например, по глубине пропила можно понять, какой пласт с поверхности сможет снять станок за один проход. Эта величина варьируется в среднем от 1 до 3 мм. Не менее важна и ширина пропила, от которой в принципе зависит способность машины обслуживать заготовки того или иного формата. Бытовые модели обычно работают с шириной в диапазоне 300-330 мм. Зачастую важна и мощность. Она определит, какой производительностью располагает станок деревообрабатывающий многофункциональный бытовой с рейсмусом в конкретном исполнении. Данный показатель может составлять и 1,5 кВт, и 2 кВт. Модели, близкие к первому значению, подойдут для частных нужд, а станки мощностью более 2 кВт относятся к промышленному сегменту.

Заключение

Успешность эксплуатации станков такого типа зависит от множества факторов. Для определения отдельных нюансов использования техники надо понять, что такое рейсмус станкового типа в плане обслуживания. Это в первую очередь сложное и многокомпонентное устройство, требующее тщательного ухода после каждого сеанса обработки. Пользователь должен регулярно проверять техническое состояние агрегата, производить смазку элементов рабочей группы и поддерживать режущие качества ножей. Только в условиях грамотного всестороннего поддержания работоспособности рейсмуса можно ожидать и высокого качества его функции.

Для определения отдельных нюансов использования техники надо понять, что такое рейсмус станкового типа в плане обслуживания. Это в первую очередь сложное и многокомпонентное устройство, требующее тщательного ухода после каждого сеанса обработки. Пользователь должен регулярно проверять техническое состояние агрегата, производить смазку элементов рабочей группы и поддерживать режущие качества ножей. Только в условиях грамотного всестороннего поддержания работоспособности рейсмуса можно ожидать и высокого качества его функции.

Рейсмусовые станки часто используют во время выполнения строительных работ. По сути, такое оборудование представляет собой усовершенствованный вариант карандаша и линейки . При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.

Назначение рейсмуса

Рейсмусовый станок представляет собой инструмент, позволяющий выполнять точные линии практически на любых поверхностях. При этом удастся избежать большинства ошибок, которые наблюдаются при применении линейки и карандаша. Даже если сделать рейсмусовый станок своими руками из подручных материалов, получится избежать неровных или обрывистых линий. Точность инструмента составит 100%, ведь здесь предусмотрено очень острое лезвие.

При этом удастся избежать большинства ошибок, которые наблюдаются при применении линейки и карандаша. Даже если сделать рейсмусовый станок своими руками из подручных материалов, получится избежать неровных или обрывистых линий. Точность инструмента составит 100%, ведь здесь предусмотрено очень острое лезвие.

Рейсмус действительно актуален во время масштабного строительства, ведь он позволяет обрабатывать своими руками огромное количество досок разной ширины. Стоит отметить, что у современных станков смена ножа осуществляется более просто, а значит, удастся снимать стружку определенных размеров. Этому способствует и наличие контроля глубины нарезки.

Важно учитывать тот факт, что древесину нужно предварительно обработать на фуговальном станке . Если же планируется работа с полимерами, утеплителями и пластиком, то подойдут только те рейсмусы, у которых подающие вальцы покрыты слоем резины.

Подобное оборудование незаменимо в плотницком деле и мебельной промышленности. Однако стоит помнить, что при условии сооружения рейсмусового станка своими руками вряд ли удастся обработать тонкие заготовки, ведь качество поверхности может ухудшиться из-за возникающей вибрации.

Однако стоит помнить, что при условии сооружения рейсмусового станка своими руками вряд ли удастся обработать тонкие заготовки, ведь качество поверхности может ухудшиться из-за возникающей вибрации.

Подготовка к изготовлению станка

Перед сооружением станка из электрорубанка стоит определиться с размерами деталей, которые впоследствии будут подвергаться обработке. Это поможет выбрать необходимую ширину корпуса устройства, габариты всех направляющих, а также длину шпильки.

При разработке чертежа следует убедиться в наличии всех основных составляющих :

- фиксаторы;

- штанга;

- лезвие, то есть шпилька;

- колодки.

Особое внимание стоит уделить расположению шпильки , поскольку именно она отвечает за движения электрорубанка. Соответственно, устанавливать этот элемент в центральной части корпуса не стоит. Чтобы обеспечить прочную фиксацию и удобство применения станка, важно поставить шпильку между двумя ручками. Помимо этого, стоит убедиться в подвижности данной детали. Достаточно расположить подшипник качения вверху, а ближе к середине приварить гайку. Подобная фиксация позволит точно отрегулировать высоту шпильки.

Достаточно расположить подшипник качения вверху, а ближе к середине приварить гайку. Подобная фиксация позволит точно отрегулировать высоту шпильки.

Чтобы изготовить конструкцию из электрорубанка своими руками, стоит подготовить деревянные бруски, выполняющие функцию направляющих, и листы фанеры. Особое внимание важно уделить проектированию нижней плоскости. Добиться ровных линий можно лишь при условии, что обрабатываемое изделие передвигается параллельно острым лезвиям.

Создание устройства своими руками

Изготовление конструкции из электрорубанка выполняется в строгой последовательности с учетом заранее подготовленного чертежа:

Если выполнить все действия правильно, то рейсмус позволит получить в итоге идеально ровную поверхность. При этом важно очень аккуратно давить на заготовку, иначе устройство может выйти из строя.

Среди деревообрабатывающих станков выделяется категория продольно-фрезерных, к которым относятся фуговальные и рейсмусовые.

С их помощью можно осуществлять обработку пиломатериалов на чистовую. Станки убирают все виды дефектов, если они возникли при обработке дерева. Для них нужно брать только ту древесину, что была хорошо высушена. Чем отличаются друг от друга данные виды инструментов, и для каких целей лучше всего использовать фуговальные, а для каких рейсмусовые станки?

Станки убирают все виды дефектов, если они возникли при обработке дерева. Для них нужно брать только ту древесину, что была хорошо высушена. Чем отличаются друг от друга данные виды инструментов, и для каких целей лучше всего использовать фуговальные, а для каких рейсмусовые станки?

Для досок, щитов и брусков необходимо использовать рейсмусовые станки. Они позволяют выстругивать материалы определённого размера, ориентируясь на нужную толщину изделия и разделывая его на две полоски, параллельные друг другу. Они очень похожи на фрезерные станки с ЧПУ. Ножевой вал находится над столом. Эта группа инструментов нужна для серийного или мелкосерийного создания различных столярных изделий, когда нужно точно соблюдать сохранение параметров. Их главная отличительная черта – большая и тяжёлая жёсткая станина. Это необходимо для качественного погашения возможной вибрации. Инструменты могут осуществлять подачу заготовок со скоростью от 4 и до 10 метров в минуту. Ещё одно важное преимущество рейсмусовых станков – звукопоглощающие кожухи, делающие работу практически бесшумной. Одни виды станков способны обрабатывать лишь одну сторону заготовки, поэтому её придётся переворачивать, другие могут обстругивать древесину полностью. Рейсмусовые станки могут быть двусторонними или односторонними.

Одни виды станков способны обрабатывать лишь одну сторону заготовки, поэтому её придётся переворачивать, другие могут обстругивать древесину полностью. Рейсмусовые станки могут быть двусторонними или односторонними.

Фуговальные станки для обработки дерева необходимы для создания ровной поверхности без единой шероховатости. На них установлен ножевой вал, который оборачивается внутри стола. Инструмент может обстругивать материал по углам или по плоскости. Станки этого типа, как и рейсмусовые, могут быть односторонними и двусторонними. Последние примечательны тем, что позволяют обстругивать одновременно кромку и пласт изделия. В функции фуговальных станков входит предварительная обработка материала, которые имеют значительные покоробленности. Затем заготовки можно стругать на рейсмусовом станке. Чтобы проверить, насколько хорошо обработаны детали, нужно сложить две деревяшки. Если они прилегают друг к другу как влитые, без единого зазора, значит, обстругивание выполнено качественно. Маленькие детали помогает придерживать при обработке специальный вал.

Маленькие детали помогает придерживать при обработке специальный вал.

Существует смешанная разновидность станков, фуговально-рейсмусовые, которые объединяют в себе преимущества обоих видов инструментов.

Автоматическая подача заготовок на оба вида станков осуществляется благодаря трём типам механизмов: конвейерного, каретного или вальцового. Возможно и подавание заготовок вручную.

Уход за станками нужно осуществлять регулярно. Перед тем как начать работу на станке, необходимо проверить состояние фрезов и ножей, насколько они правильно установлены. Если они затупились, то их нужно заточить. В противном случае на изделии появится неприятная мшистость, сколы и вырывы.

Среди деревообрабатывающих станков выделяется категория продольно-фрезерных, к которым относятся фуговальные и рейсмусовые.

С их помощью можно осуществлять обработку пиломатериалов на чистовую. Станки убирают все виды дефектов, если они возникли при обработке дерева. Для них нужно брать только ту древесину, что была хорошо высушена. Чем отличаются друг от друга данные виды инструментов, и для каких целей лучше всего использовать фуговальные, а для каких рейсмусовые станки?

Чем отличаются друг от друга данные виды инструментов, и для каких целей лучше всего использовать фуговальные, а для каких рейсмусовые станки?

Для досок, щитов и брусков необходимо использовать рейсмусовые станки. Они позволяют выстругивать материалы определённого размера, ориентируясь на нужную толщину изделия и разделывая его на две полоски, параллельные друг другу. Они очень похожи на фрезерные станки с ЧПУ. Ножевой вал находится над столом. Эта группа инструментов нужна для серийного или мелкосерийного создания различных столярных изделий, когда нужно точно соблюдать сохранение параметров. Их главная отличительная черта – большая и тяжёлая жёсткая станина. Это необходимо для качественного погашения возможной вибрации. Инструменты могут осуществлять подачу заготовок со скоростью от 4 и до 10 метров в минуту. Ещё одно важное преимущество рейсмусовых станков – звукопоглощающие кожухи, делающие работу практически бесшумной. Одни виды станков способны обрабатывать лишь одну сторону заготовки, поэтому её придётся переворачивать, другие могут обстругивать древесину полностью. Рейсмусовые станки могут быть двусторонними или односторонними.

Рейсмусовые станки могут быть двусторонними или односторонними.

Фуговальные станки для обработки дерева необходимы для создания ровной поверхности без единой шероховатости. На них установлен ножевой вал, который оборачивается внутри стола. Инструмент может обстругивать материал по углам или по плоскости. Станки этого типа, как и рейсмусовые, могут быть односторонними и двусторонними. Последние примечательны тем, что позволяют обстругивать одновременно кромку и пласт изделия. В функции фуговальных станков входит предварительная обработка материала, которые имеют значительные покоробленности. Затем заготовки можно стругать на рейсмусовом станке. Чтобы проверить, насколько хорошо обработаны детали, нужно сложить две деревяшки. Если они прилегают друг к другу как влитые, без единого зазора, значит, обстругивание выполнено качественно. Маленькие детали помогает придерживать при обработке специальный вал.

Существует смешанная разновидность станков, фуговально-рейсмусовые, которые объединяют в себе преимущества обоих видов инструментов.

Автоматическая подача заготовок на оба вида станков осуществляется благодаря трём типам механизмов: конвейерного, каретного или вальцового. Возможно и подавание заготовок вручную.

Уход за станками нужно осуществлять регулярно. Перед тем как начать работу на станке, необходимо проверить состояние фрезов и ножей, насколько они правильно установлены. Если они затупились, то их нужно заточить. В противном случае на изделии появится неприятная мшистость, сколы и вырывы.

Что такое рейсмус и рейсмус-калибр?

Рейсмусы становятся все более популярными. Эти переносные станки обеспечивают идеальную поверхность и миллиметровую точность. Но можно ли их назвать настоящим строгальным универсалом?

На фото:

Назначение рейсмуса

Калибровка досок по толщине. Что такое рейсмус и для чего он нужен? Рейсмус — это станок (переносной или массивный стационарный), предназначенный для чистового строгания досок под заданную толщину. Рейсмус пропускает доску через себя, строгая верхнюю пласть широким валом с лезвиями. На выходе пользователь получает доску нужной толщины с ровной гладкой поверхностью. Рейсмусы востребованы в первую очередь в столярном деле, так как позволяют откалибровать заготовки под стык заподлицо: детали одинаковой толщины образуют ровную поверхность. Важно понимать, что рейсмус не делает из кривых досок прямые, его назначение — обеспечить нужный размер. При этом у заготовки хотя бы одна сторона должна быть ровной изначально.

Рейсмус пропускает доску через себя, строгая верхнюю пласть широким валом с лезвиями. На выходе пользователь получает доску нужной толщины с ровной гладкой поверхностью. Рейсмусы востребованы в первую очередь в столярном деле, так как позволяют откалибровать заготовки под стык заподлицо: детали одинаковой толщины образуют ровную поверхность. Важно понимать, что рейсмус не делает из кривых досок прямые, его назначение — обеспечить нужный размер. При этом у заготовки хотя бы одна сторона должна быть ровной изначально.

Конструкция рейсмуса

На фото: рейсмусный станок DW733 компании DeWALT.

Механизм регулировки, автоподача. Рейсмусы оснащены мощным двигателем, который при помощи ременной передачи вращает вал с ножами. Верхняя часть станка подвижная, ходит по вертикальным направляющим. Чтобы задать желаемую толщину доски, используют механизм настройки с миллиметровой и дюймовой шкалами.

Большинство станков имеет автоматическую подачу заготовки: два вальца (перед ножевым валом и за ним) двигают доску со скоростью порядка 7-8 метров в минуту. От пользователя требуется положить заготовку на стол, подать ее в станок и получить с обратной стороны. Эта функция очень полезна, так как позволяет сэкономить силы. У некоторых моделей имеется две скорости автоподачи: высокая обеспечивает быстрое выполнение работы, а низкая позволяет получить максимально качественную поверхность.

От пользователя требуется положить заготовку на стол, подать ее в станок и получить с обратной стороны. Эта функция очень полезна, так как позволяет сэкономить силы. У некоторых моделей имеется две скорости автоподачи: высокая обеспечивает быстрое выполнение работы, а низкая позволяет получить максимально качественную поверхность.

Технические характеристики

Мощность, размеры заготовки, вес. Мощность у рейсмусов, как правило, составляет 1500-1800 Вт. Ширина строгания и максимальная толщина заготовки — это своего рода калибр рейсмуса. Данные характеристики описывают допустимые размеры доски. Предельная ширина, как правило, составляет 310-330 мм, а толщина — 150-152 мм. Кстати, по максимальной толщине видно, насколько широкую доску вы сможете обработать, если поставите ее на ребро. Приведенные цифры, конечно, не означают, что рейсмус предназначен для строгания очень массивных длинных досок (их станок даже не сможет протащить). Оптимальный калибр рейсмуса — это сравнительно небольшие заготовки.

На фото: рейсмусный станок P13F компании Hitachi.

Глубина строгания показывает, какой слой древесины станок способен снять за раз. У рейсмусов максимальная глубина доходит до 3-3,2 мм. Обратите внимание: широкие доски не рекомендуется строгать с предельной глубиной — чем размашистее заготовка, тем меньше с нее надо снимать за один проход.

Частота вращения ножевого вала у рейсмусов находится в диапазоне от 8000 до 10000 об/мин. Чем выше скорость, тем качественнее получается строганная поверхность. Впрочем, на практике качество обработки зависит от целого ряда факторов.

Отвод стружки

Лучше работать с пылесосом. Во время работы рейсмус выбрасывает очень большое количество стружки, которую лучше удалять при помощи строительного пылесоса. Если этого не делать, то отходы будут забиваться в станке. Они могут приникнуть в подвижные механизмы и попадут в область строгания, что значительно снизит качество обработки (поверхность не получится гладкой). В конце концов, чистота на рабочем месте — это тоже важно.

В конце концов, чистота на рабочем месте — это тоже важно.

В статье использованы изображения: metabo.ru, dewalt.ru, hitachi-pt.ru

Разметка рейсмусом. Интересные факты, тонкости настройки, советы по работе | WoodSchool

Столярный рейсмус — это ручной инструмент для нанесения разметки на деревянных заготовках. Его используют для прочерчивания прямых линий параллельно краям деталей. Главные преимущества рейсмуса — быстрота, точность и аккуратность разметки.

Линии наносятся стальной шпилькой: не чертятся (как грифелем) и не царапаются (как шилом), а режутся! Правильно настроенный рейсмус оставляет линию, не толще человеческого волоса, с которой намного удобней работать, чем с карандашной разметкой. В свою очередь у разметочного ножа или шила рейсмус выигрывает в удобстве и точности, поскольку отпадает необходимость в использовании линеек и угольников. Наконец, разметочный рейсмус просто незаменим, когда нужно выполнить одинаковую разметку на серии деталей.

Рейсмусом называют не только разметочный инструмент, но и деревообрабатывающий станок. Обычно это вызывает путаницу у тех, кто пока неуверенно ориентируется в столярной терминологии. Чтобы все стало на свои места, рекомендуем почитать наш небольшой материал, в котором наглядно и просто рассказывается о рейсмусовых станках.

Как устроен разметочный рейсмус

Сегодня можно встретить разные варианты столярных рейсмусов, но несмотря на это, их конструктивная суть остается неизменной. Инструмент состоит из четырех базовых деталей: штанги, подвижной колодки, фиксатора в виде винта или клиновидного зажима и иглы, которую все же корректнее называть шпилькой (ниже мы объясним почему).

Как работает это приспособление, думаем, понятно даже интуитивно. Колодку перемещают вдоль штанги и фиксируют в необходимом положении. Таким образом устанавливают нужное расстояние до шпильки рейсмуса. Далее колодку прижимают к кромке деревянной заготовки и ведут вдоль доски — шпилька прорезает тонкую линию на отложенном расстоянии.

Для чего используют ручной рейсмус?

- изготовление гнезд, шипов и проушин;

- создание «ласточкиных хвостов»;

- разметка фальцев;

- нанесение линий для роспуска досок;

- разметка кромок для фугования и т. д.

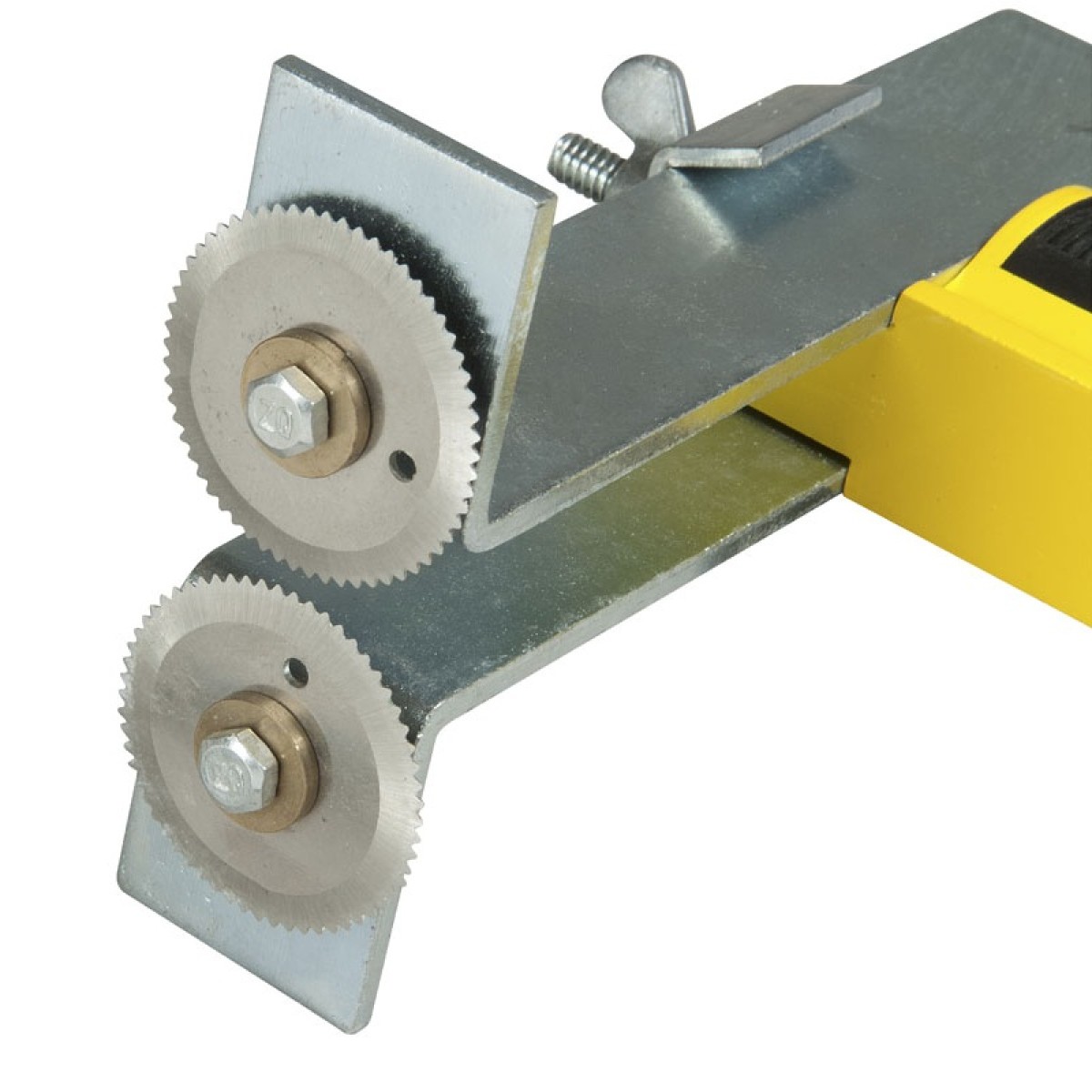

Длина штанги в стандартных рейсмусах составляет 20-30 см.Помимо классического варианта с одной шпилькой существуют т. н. гнездовые рейсмусы, которые, как несложно догадаться из названия, предназначены для быстрой разметки гнезд. Они имеют две шпильки: фиксированную и подвижную. Перемещая подвижную шпильку вдоль штанги, можно регулировать ширину размечаемого гнезда. Как правило, все современные рейсмусы — это комбинированные модели: на одной стороне штанги они имеют одну шпильку, а на второй — парную.

Гнездовой рейсмус с двумя разметочными шпилькамиГнездовой рейсмус с двумя разметочными шпильками

От истоков деревообработки к современности

Вот так эволюционировала конструкция разметочного рейсмуса в течение нескольких веков (листайте вправо):

В чем рейсмус выигрывает у других разметочных средств?- Шпилька рейсмуса дает очень тонкие, но одновременно четкие и хорошо заметные линии.

- Линии разметки стабильные и одинаковые по всей толщине, что не всегда получается, например, с тем же карандашом. При этом разметка не стирается.

- Правильно заточенная и отрегулированная игла рейсмуса оставляет чистые линии и не рвет древесину, даже когда чертят поперек волокон.

- Линии, нанесенные рейсмусом, позволяют точно позиционировать режущую кромку стамески или полотно пилы — это предупреждает сколы и «съезжание» инструментов с линии реза.

- С рейсмусом отпадает необходимость в постоянных измерениях, частом использовании линейки и угольника (без них можно обойтись и вовсе, если на штанге есть измерительная шкала).

- Инструмент экономит время при изготовлении серийных деталей, например, тех же шипов, гнезд, проушин и т. д.

- Наконец, существуют столярные операции, перед которыми пасуют все разметочные инструменты кроме рейсмуса. Например, речь может идти о нанесении разметки на кромках криволинейных деталей.

Изготовление ручки для обушковой пилы. Чтобы вырезать аккуратный паз под полотно, необходимо нанести разметку на криволинейную кромку, и здесь способен помочь только рейсмус

Заточка и настройка разметочной шпильки

Чтобы рейсмус работал правильно — давал четкую линию, не рвал волокна и не съезжал в сторону — важно сосредоточиться на самой невзрачной детали — стальной шпильке. Ее настройка предусматривает три основных момента: правильную заточку, регулировку вылета и угла наклона.

Форма шпильки. Некоторые рейсмусы имеют острие с конической заточкой — это неправильно. Такая игла оставляет ворсистый след, когда ей чертят поперек волокон. Шпилька должна иметь двускатную заточку (см. на фото). В этом случае она будет не царапать, а разрезать волокна, оставляя аккуратную линию, вне зависимости от того чертите вы вдоль или поперек.

Вылет шпильки. Чем короче шпилька, тем лучше контроль рейсмуса и меньше вероятность перекоса резца. Оптимальный вылет иглы из штанги — 2-3 мм.

Ориентация шпильки. Резец можно установить так, чтобы его режущая кромка была развернута под небольшим углом (порядка 5°) относительно колодки (см. фото). Тогда, когда вы будете вести рейсмус на себя, шпилька будет сама прижимать колодку к краю доски, препятствуя таким образом съезжанию инструмента. В свою очередь, мы бы рекомендовали не заморачиваться с этими тонкостями для посвященных, и устанавливать шпильку так, чтобы ее режущая кромка была параллельно колодке.

Советы по работе с рейсмусом

Неважно, какой у вас рейсмус: будь то современная электронная модель или раритет из дедушкиного столярного ящика, чтобы инструмент давал аккуратную и четкую линию, важно соблюдать ряд моментов.

1. Точную разметку вы получите только на подготовленных досках, у которых все стороны ровные: пласти проструганы, а кромки отфугованы.

2. Приучите себя делать пробную разметку на ненужном обрезке перед тем как браться за основную деталь.

3. Следите за состоянием шпильки: поддерживайте ее остроту, настраивайте вылет и наклон (об этом говорилось выше).

4. Во время работы старайтесь вести рейсмус на себя. Так удобнее прижимать колодку к кромке доски, за счет чего лучше контролируется процесс разметки.

5. Проводите линии легкими непрерывными движениями, обязательно наклоняя инструмент слегка от себя. Так вы приоткроете режущую кромку шпильки, и резец не будет оставлять ворсистый след.

Мы, правда, старались! Будем очень признательны за лайк и подписку на наш канал.Эту статью также можно прочитать на нашем сайте: https://woodschool.ru/tonkosti-razmetki-rejsmusom.html

Измерительный и разметочный инструмент BIBER

Измерительный и разметочный инструмент имеет многолетнюю историю и претерпел довольно мало изменений, хотя технический прогресс охватывает и эту область. Для измерения расстояний и длин широко используются рулетки — с длинной (до 50 м) и с короткой лентой (~ 1 м). Давно, широко и успешно применяется метр складной, и если лента у рулеток в отличие от портняжных изготавливается практически всегда из металла, то складные метры по традиции еще иногда изготавливают из дерева. Но для более точного измерения небольших по величине размеров столяр использует металлическую линейку, позаимствованную у слесаря.

Для измерения расстояний и длин широко используются рулетки — с длинной (до 50 м) и с короткой лентой (~ 1 м). Давно, широко и успешно применяется метр складной, и если лента у рулеток в отличие от портняжных изготавливается практически всегда из металла, то складные метры по традиции еще иногда изготавливают из дерева. Но для более точного измерения небольших по величине размеров столяр использует металлическую линейку, позаимствованную у слесаря.

Для измерения больших длин обычно используют мерные рейки или мерные ленты, размеченные метровыми или полуметровыми делениями, но точность таких измерений ниже, чем при использовании рулеток. А в последнее время для измерения расстояний все чаще используют лазерные и ультразвуковые электронные приборы, которые не только измерят вам размеры участка (комнаты), но и вычислят площадь по результатам измерений.

Для измерения и разметки углов в арсенале плотников и столяров есть несколько инструментов. Это угольник в виде двух реек, соединенных под углом 90 градусов, для проверки и разметки прямых углов. Чаще всего основание выполняется из более толстой рейки, что позволяет прикладывать ее к краю изделия, а на более тонкую вертикальную рейку нанесены деления. Для измерения и разметки часто встречающихся величин углов в 45 и 135 градусов служит ерунок, а для измерения и переноса величин углов с образца на заготовку служит малка, выполненная из основания и шарнирно закрепленной с ним линейки. Угольники, ерунки и малки обычно изготавливают из твердых пород дерева (клен, бук, ясень), но последнее время их все чаще изготавливают из металла.

Чаще всего основание выполняется из более толстой рейки, что позволяет прикладывать ее к краю изделия, а на более тонкую вертикальную рейку нанесены деления. Для измерения и разметки часто встречающихся величин углов в 45 и 135 градусов служит ерунок, а для измерения и переноса величин углов с образца на заготовку служит малка, выполненная из основания и шарнирно закрепленной с ним линейки. Угольники, ерунки и малки обычно изготавливают из твердых пород дерева (клен, бук, ясень), но последнее время их все чаще изготавливают из металла.

Для разметки и измерения окружностей используют циркули, кронциркули и нутромеры, а для разметки окружностей большого диаметра — циркуль на штанге под названием штанген-рейсмус. Штанген-рейсмус позволяет производить разметку окружностей самых различных диаметров — от небольших, радиусом в десятки миллиметров, до наибольших, ограниченных только длиной штанги. На штанге укреплены втулки — одна с установленным острым штифтом, являющимся центром размечаемой окружности, и вторая, перемещаемая по штанге, с чертилкой или карандашом. Большое значение при строительстве и сооружении различных элементов (полы, окна, двери) имеет правильность их ориентации в пространстве — горизонтальность одних элементов и вертикальность других.

Большое значение при строительстве и сооружении различных элементов (полы, окна, двери) имеет правильность их ориентации в пространстве — горизонтальность одних элементов и вертикальность других.

Для выравнивания поверхностей издавна используют уровень или ватерпас. В середине достаточно длинного корпуса плотницкого уровня (от 300 до 700 мм) размещена запаянная стеклянная ампула со спиртом и пузырьком воздуха. Ампула выполнена слегка изогнутой, поэтому пузырек воздуха стремится занять верхнее положение, отмеченное рисками. Ампула закреплена в корпусе прибора так, что среднее положение пузырька соответствует горизонтальному положению основания прибора. Таким образом, приложив основание прибора к элементу конструкции — перекрытию, фундаменту и т.п., — можно установить его горизонтальность (или необходимость исправления). Для увеличения измерительной базы инструмента к корпусу уровня иногда прикрепляют длинную рейку.

На торцах плотницкого уровня обычно тоже имеются такие же ампулы с пузырьками, которые служат для проверки вертикальности элементов. Но проверить горизонтальность можно и другим способом. При этом используется известный физический закон о сообщающихся сосудах — шланг со стеклянными вставками по концам заполняют водой, и уровень в стеклянных вставках устанавливается в одной горизонтальной плоскости независимо от расстояния. Этот прибор носит название уровень-шланг, или ватерпас-шланг, и очень удобен при выравнивании высоты фундаментных блоков и проверки горизонтальности других далеко и отдельно стоящих предметов.

Но проверить горизонтальность можно и другим способом. При этом используется известный физический закон о сообщающихся сосудах — шланг со стеклянными вставками по концам заполняют водой, и уровень в стеклянных вставках устанавливается в одной горизонтальной плоскости независимо от расстояния. Этот прибор носит название уровень-шланг, или ватерпас-шланг, и очень удобен при выравнивании высоты фундаментных блоков и проверки горизонтальности других далеко и отдельно стоящих предметов.

Горизонтальность можно проверить с помощью ватерпаса — отвеса, размещенного в вершине прямоугольного треугольника — острие грузика совмещается с риской на гипотенузе, и тогда эта сторона треугольника будет горизонтальна.

Вертикальность обычно устанавливают с помощью обыкновенного отвеса — грузика на шнуре. Такой отвес дает очень хорошие результаты на большой базе (при большой длине отвеса) и широко используется на практике.

Есть еще несколько специфических инструментов, используемых для разметки заготовок в столярной практике. Это отволока, скоба и рейсмус.

Это отволока, скоба и рейсмус.

Отволока предназначена для нанесения разметочных линий на край доски и представляет собой брусок шириной 50 мм и длиной 400 мм. Примерно на расстоянии 100 мм от одного из концов бруска есть выступ, в который забивают гвоздь (шпильку). Разметочные линии наносят на край доски, выступающим концом гвоздя, прижимая отволоку к доске.

Скоба (гребенка) тоже выполнена в виде бруска с выбранной четвертью на конце, и в этой части в определенном порядке забивают гвозди. Этот инструмент предназначен для разметки шиповых соединений, позволяя нанести выступающими концами гвоздей одинаковую разметку на несколько заготовок для последующей выборки пазов.

Рейсмус предназначен для разметки параллельных линий относительно края заготовки. В колодке рейсмуса перемещаются и фиксируются в определенном положении бруски с острыми шпильками, которыми и производится разметка. Рейсмусы для работ с древесиной изготавливают из дерева и из металла и снабжают шкалами для измерения вылета разметочных шпилек.

Разметка столярных деталей обычно производится карандашом или металлической чертилкой (шилом). Для нанесения прямых разметочных линий большой длины часто используется шнур, натертый мелом, — для этого концы шнура закрепляют и, оттягивая середину шнура, дают ему ударить по размечаемой поверхности.

Еще один полезный разметочный инструмент — угольник-центроискатель. Катеты прямоугольного треугольника выполнены из брусков, а гипотенуза и укрепленная на ней линейка — из более тонких реек. Линейка установлена вдоль биссектрисы прямого угла треугольника, и, приложив бруски-катеты к цилиндру, можно провести линию по диаметру цилиндра, а повернув цилиндр на некоторый угол — провести вторую линию. Точка пересечения линий даст положение центра окружности (очень похожее приспособление с градуированной линейкой используется в лесном хозяйстве для определения диаметра деревьев). Кроме описанных выше на практике используются различные шаблоны для разметки заготовок и другие приспособления для ускорения разметки, но они обычно используются в массовом производстве. Для выполнения несложных домашних работ может пригодиться рулетка и линейка, циркуль и отвес, а на садовом участке — уровень-шланг и угольник. Но если вы всерьез решили заняться строительными работами, без малки, центроискателя и какого-либо подобия рейсмуса вам не обойтись.

Для выполнения несложных домашних работ может пригодиться рулетка и линейка, циркуль и отвес, а на садовом участке — уровень-шланг и угольник. Но если вы всерьез решили заняться строительными работами, без малки, центроискателя и какого-либо подобия рейсмуса вам не обойтись.

Все о толщиномерах — определение, размеры и использование

Цифровой (электронный) толщиномерИзображение предоставлено: nattanan726image / Shutterstock.com

Толщиномеры — это измерительные приборы, которые можно использовать для определения толщины или толщины материала. На самом деле существует несколько различных типов толщиномеров, каждый из которых работает по-своему, в зависимости от предполагаемого применения толщиномера. В этой статье будут обсуждаться распространенные типы толщиномеров и их использование, а также представлена информация о спецификациях, связанных с этими типами устройств.

Чтобы узнать больше о других разновидностях манометров, см. Соответствующее руководство по типам манометров.

Соответствующее руководство по типам манометров.

Типы толщиномеров

Термин толщиномеры имеет несколько возможных значений и может относиться к одному из следующих основных типов:

- Толщиномеры

- Толщиномеры покрытия

- Толщиномеры для проволоки и листового металла

Первый из этих датчиков измеряет толщину материала механическими средствами — откалиброванный инструмент смыкается вокруг образца до тех пор, пока не произойдет контакт с обеими сторонами материала — процесс, похожий на микрометрический.В данной статье эти датчики будут называться датчиками толщины материала.

Второй тип толщиномера предназначен для измерения толщины покрытий, нанесенных на поверхность — они известны как толщиномеры покрытий.

Третий тип толщиномера представляет собой более простое механическое устройство, которое используется для измерения толщины проволоки и листового металла.

Некоторые характеристики толщиномеров могут включать в себя такие инструменты, как щупы или калибры зазора. Эти устройства больше связаны с измерением зазора или зазора между двумя поверхностями, чем с толщиной материала или нанесенного покрытия. Как таковые, они не рассматриваются в этой статье. Для получения дополнительной информации об этих инструментах см. Соответствующее руководство «Все о щупах».

Эти устройства больше связаны с измерением зазора или зазора между двумя поверхностями, чем с толщиной материала или нанесенного покрытия. Как таковые, они не рассматриваются в этой статье. Для получения дополнительной информации об этих инструментах см. Соответствующее руководство «Все о щупах».

Толщиномеры

Для случаев, когда есть доступ к обеим сторонам материала, толщина которого измеряется, может использоваться толщиномер материала. Эти измерительные приборы доступны в нескольких вариантах, в том числе:

- Аналоговые (механические) толщиномеры

- Цифровые (электронные) толщиномеры

- Карманные толщиномеры

Аналоговые (механические) толщиномеры

Аналоговые толщиномеры имеют губку со стальными контактными штифтами, ручку и рычаг.Когда рычаг отпускается после того, как материал вставлен между контактными штифтами, штифты смыкаются с поверхностью материала, и измеренное значение толщины записывается на аналоговый циферблат по положению иглы на градуированной шкале на лицевой стороне циферблата. Подход, при котором штифты закрываются при отпускании рычага, обеспечивает точность и согласованность показаний, поскольку прибор прикладывает равномерное измерительное давление к поверхности материала, которое будет одинаковым от пользователя к пользователю.

Подход, при котором штифты закрываются при отпускании рычага, обеспечивает точность и согласованность показаний, поскольку прибор прикладывает равномерное измерительное давление к поверхности материала, которое будет одинаковым от пользователя к пользователю.

Кромки контактных измерительных штифтов часто имеют закругленную форму, так что прижатие штифтов к поверхности материала не повредит или не оставит следов на поверхности.

Цифровые (электронные) толщиномеры

Электронный (цифровой) толщиномер работает так же, как аналоговый толщиномер, но заменяет стрелочный дисплей цифровым дисплеем. Значение толщины можно непосредственно просмотреть на цифровом индикаторе без необходимости интерпретировать измерение, исходя из положения иглы по шкале на лицевой стороне циферблата.

Карманные толщиномеры

Меньшие версии аналоговых и цифровых толщиномеров известны как карманные толщиномеры или карманные толщиномеры с круговой шкалой. Вместо того, чтобы работать с прибором всей рукой, пользователь держит прибор между большим и указательным пальцами. Эти устройства предназначены для быстрой проверки толщины таких материалов, как бумага, пленка или другие типы плоского материала. Карманные толщиномеры доступны либо с аналоговыми (циферблат и стрелка), либо с электронными (цифровыми) дисплеями.

Эти устройства предназначены для быстрой проверки толщины таких материалов, как бумага, пленка или другие типы плоского материала. Карманные толщиномеры доступны либо с аналоговыми (циферблат и стрелка), либо с электронными (цифровыми) дисплеями.

Размеры и характеристики

Размеры и технические характеристики толщиномеров приведены ниже. Обратите внимание, что технические характеристики могут отличаться в зависимости от типа рассматриваемого измерителя толщины с круговой шкалой. Параметры, показанные ниже, предназначены для того, чтобы дать общее представление о том, что следует искать и учитывать при выборе измерителя толщины с круговой шкалой. Размер толщиномера может относиться к диапазону толщиномера, но другие параметры, такие как радиус действия, также являются относительным показателем размера.

- Тип дисплея — для аналоговых приборов используется механический индикатор часового типа. Для цифровых (электронных) датчиков обычно используются ЖК-дисплеи или светодиоды.

- Контактный тип (опора и шпиндель) — типичные контактные штифты изготовлены из плоской стали, поверхности которой параллельны друг другу, с закругленным краем. Некоторые имеют округлую форму, а другие имеют форму лезвия. Другие материалы включают керамические поверхности для более длительного ношения.

- Диаметр контакта — измеряет диаметр контактного штифта.

- Диапазон толщиномера — указывает диапазон значений, для которых датчик может обеспечить показание толщины материала, например, от 0 до 0,0500 дюйма.

- Досягаемость датчика — (также называемая глубиной горловины или горловины), это значение является показателем расстояния, на которое датчик может быть вставлен от края материала до того, как край материала коснется задней части рамы. Глубина горловины может быть долей дюйма или может быть намного больше, например, 12 дюймов или 16 дюймов. Когда горловина толщиномера увеличивается до больших значений, прочность рамы должна увеличиваться, чтобы избежать деформации рамы из-за ее веса, вызывающей проблемы с точностью измерения толщины.

- Горловой зазор — есть также модели, которые больше похожи на суппорты, называемые измерителями толщины суппорта. Для них зазор в горловине — это максимальное расстояние, когда челюсти устройства открыты

- Разрешающая способность — показатель степени зернистости или тонкости, для которой толщиномер может обеспечить измерение. Датчик с диапазоном от 0 до 0,0500 дюйма может иметь разрешение 0,0001, что означает, что он может разрешать значения с точностью до десятитысячной доли дюйма.

- Точность датчика — это мера способности датчика отражать фактическую толщину материала, выраженную в виде значения +/- или процента от показания полной шкалы (например, +/- 0,0002).

- Измерительная сила — величина силы (в метрических единицах в Ньютонах), которая прилагается к материалу, когда контакты замыкаются на материале для измерения толщины. Для более мягких материалов, таких как пластмассы или ткани, может возникнуть необходимость учитывать величину измерительного усилия.

- Система измерения — значения толщины могут отображаться в метрических или британских (английских) единицах.

- Тип батареи — для цифровых датчиков указывает конкретную батарею, установленную в устройстве.

Толщиномеры покрытия

В некоторых случаях важно измерить толщину материала, который был нанесен на другую поверхность, например, покрытия или краски, нанесенной на трубу. В таких случаях измерителя толщины материала будет недостаточно, потому что доступна только одна сторона покрытия или краски, и поэтому измеритель толщины материала, как описано ранее, не может функционировать для измерения.Измерители толщины покрытия (иногда называемые измерителями краски) обеспечивают измерение толщины покрытия, чтобы убедиться, что покрытие соответствует требуемым стандартам.

Обычно существует два типа толщиномеров покрытия. Более простым из них является разрушающий процесс измерения, при котором датчик протыкает сухое покрытие до подложки и, таким образом, напрямую определяет толщину покрытия. Очевидная проблема этого метода заключается в том, что он требует нарушения целостности покрытия, чтобы считывать показания.Существуют также датчики мокрого покрытия, которые измеряют толщину покрытия до того, как оно затвердеет.

Очевидная проблема этого метода заключается в том, что он требует нарушения целостности покрытия, чтобы считывать показания.Существуют также датчики мокрого покрытия, которые измеряют толщину покрытия до того, как оно затвердеет.

Второй тип толщиномера покрытия использует неразрушающий процесс для определения толщины покрытия. Есть несколько технологий, которые используются для этих типов толщиномеров, наиболее распространенной из которых являются ультразвуковые волны.

Ультразвуковые толщиномеры

Ультразвуковой толщиномер содержит ультразвуковой преобразователь, излучающий импульс энергии звуковой волны в покрытие.Когда звуковые волны попадают на границу материала, в данном случае на границу между нижней частью покрытия и подложкой, происходит отражение, посылая обратный импульс обратно на преобразователь. Измеряя время, необходимое для обнаружения отраженного импульса, измеритель толщины покрытия может установить толщину покрытия или краски.

Эта методология работает с множеством материалов, включая металлы, пластмассы, композиты, стекловолокно и керамику, и это лишь некоторые из них. К преимуществам этого метода замера можно отнести:

К преимуществам этого метода замера можно отнести:

- Требуется доступ только к одной стороне материала, что делает его идеальным для труб, насосно-компрессорных труб, полых отливок и других случаев с ограниченным доступом

- Неразрушающий

- Предлагает широкий диапазон измерений

- Обеспечивает быстрые результаты

- Легко использовать

Толщиномеры сухой пленки

Когда покрытия, толщина которых измеряется, являются немагнитными, но нанесены на магнитную подложку, такую как железо или сталь, существует несколько типов магнитных толщиномеров, которые можно использовать для определения толщины нанесенного покрытия.Так называемый магнитный датчик отрыва типа 1 использует оценку силы, необходимой для оттягивания магнита от подложки с покрытием, для оценки толщины покрытия. Эти датчики содержат постоянный магнит и калиброванную пружину с градуированной шкалой. Чем толще покрытие, тем меньше сила, необходимая для удаления магнита — чем тоньше покрытие, тем больше необходимое усилие. Следовательно, силу отрыва можно использовать для оценки толщины покрытия.

Следовательно, силу отрыва можно использовать для оценки толщины покрытия.

Магнитный датчик типа 2 работает с использованием измерения изменений магнитного поля, создаваемого датчиком, когда это устройство помещается на покрытие (это снова используется в случае немагнитного покрытия, которое находится над магнитной подложкой).Изменение напряженности магнитного поля будет варьироваться в зависимости от расстояния между магнитной подложкой и зондом на поверхности покрытия. Многие из этих устройств используют датчик постоянного давления, так что давление оператора на покрытие не является фактором при оценке толщины покрытия.

Существуют также магнитные толщиномеры с откатом, которые работают аналогично описанным выше магнитным толщиномерам. Эти устройства имеют постоянный магнит, прикрепленный к одному концу балансира, который может поворачиваться, когда пользователь вращает циферблат пальцем.Калиброванная пружина используется для отображения силы, необходимой для оттягивания магнита от поверхности, что также является показателем толщины покрытия между магнитом и лежащей под ним подложкой.

Толщиномеры и инструменты прочие

Три дополнительных прибора, которые можно использовать для измерения толщины покрытия: приборы магнитной индукции, электромагнитные приборы и вихретоковые толщиномеры. Первые два из этих трех функционируют путем измерения изменения плотности магнитного потока на поверхности магнитного зонда, когда он приближается к поверхности стальной поверхности с покрытием.Измеренные значения плотности потока можно использовать для оценки толщины покрытия, нанесенного на поверхность.

Вихретоковый толщиномер работает с непроводящими покрытиями, которые наносятся на подложки из цветных металлов. Эти устройства генерируют высокочастотный переменный ток, который создает переменное магнитное поле. Когда поле приближается к поверхности, переменное магнитное поле создает на поверхности вихревые токи, которые, в свою очередь, приводят к созданию противоположного магнитного поля.Противоположное поле может быть обнаружено вихретоковым измерителем толщины и использовано для оценки толщины покрытия.

Калибровка

Измерители толщины материала и толщиномеры покрытия требуют калибровки по стандартным образцам для испытаний материалов, чтобы гарантировать, что показания устройства обеспечивают и поддерживают точные значения. Например, при использовании ультразвуковых измерителей толщины покрытия скорость звуковой энергии будет зависеть от материала, в котором она распространяется. В таблице 1 ниже показана скорость передачи звука в метрах в секунду для различных типов материалов.Эту характеристику необходимо сохранить и использовать для определения времени прохождения импульса (и, следовательно, толщины материала).

Таблица 1 — Величина скорости звука для различных материалов

Материал | Скорость (м / с) |

Алюминий | 3040–6420 |

Кирпич | 3600–4200 |

Бетон | 3200–3700 |

Медь | 3560–3900 |

Стекло | 3950–5000 |

Утюг | 3850–5130 |

Свинец | 1160–1320 |

Сталь | 4880–5050 |

Дерево | 3300–5000 |

Данные таблицы: Cygnus Instruments Inc.

Аналогичным образом, измерители толщины материала часто продаются с калибровочными блоками, которые можно использовать для калибровки измерителя путем размещения материала известной толщины между контактными штифтами или кронштейнами суппорта для проверки показаний.

Толщиномеры для проволоки и листового металла

Измерители толщины проволоки и листового металла представляют собой металлические шаблоны, в которых вырезаны прецизионные отверстия и пазы. Эти устройства могут позволить пользователю легко оценить размер листового металла для стали или железа и размер проволоки для стали, алюминия, латуни и медной проволоки.Калибры охватывают стандартный калибр чугуна и стали США, калибр американской проволоки (AWG) и калибр стальной проволоки США. Датчики позволяют пользователю напрямую считывать соответствующие номера датчиков из этих шаблонов, а также получать доступ к десятичным эквивалентным размерам. Несмотря на то, что они называются термином толщиномеры, они отличаются по смыслу от других типов толщиномеров, упомянутых в этой статье, тем, что они больше предназначены для проверки материала на соответствие стандартному набору размеров, а не для измерения значения, величина которого неизвестна.

Для получения дополнительной информации о стандартных размерах листового металла см. Соответствующее руководство по толщине листового металла.

Сводка

В этой статье представлен краткий обзор толщиномеров, включая то, что они собой представляют, типы, размеры, технические характеристики и способы их использования. Для получения информации по другим темам обратитесь к нашим дополнительным руководствам или посетите платформу Thomas Supplier Discovery Platform, где вы можете найти потенциальные источники поставок для более чем 70000 различных категорий продуктов и услуг, включая более 100 поставщиков инструментов для измерения толщины и испытаний, а также поставщиков ультразвуковых толщиномеры, резьбовые пробки и кольцевые калибры, щупы, цифровые манометры, калибры внутреннего диаметра, глубиномеры, профильные калибры, кольцевые калибры, пробковые и кольцевые калибры, калибры для резьбы и манометрические манометры.

Источники:

- https://www.

pce-instruments.com/us/measuring-instruments/test-meters/thickness-gauge-kat

pce-instruments.com/us/measuring-instruments/test-meters/thickness-gauge-kat - https://www.measurementshop.co.uk/blog/guides/all-you-need-to-know-about-thickness-gauges

- https://www.reliabilitydirectstore.com/Thickness-Gauges-s/440.htm

- https://www.elcometer.com/en/coating-thickness-gauge.html

- https://www.greatgages.com/collections/deep-throat-thickness-gages?page=2

- http: // www.longislandindicator.com/p12.html

- https://www.olympus-ims.com/en/applications-and-solutions/introductory-ultrasonics/introduction-thickness-gaging/

- https://www.cygnus-instruments.com/

- https://www.corrosionpedia.com/7-methods-of-coating-thickness-measurement/2/6545

- https://www.qualitymag.com/articles/87956-quality-101—understand-coating-thickness-measurement-test-methods

- https://www.starrett.com/category/precision-measuring-tools/special-function-dial-gages/110507#currentPage=1&displayMode=grid&itemsPerPage=12&sortBy=wp/asc

- http: // www.

davis.com

davis.com - https://www.grainger.com/category/machining/precision-measuring-tools/thickness-gages

- https://www.mcmaster.com/thickness-gauges

Прочие изделия для манометров

- Механические манометры: подробный обзор различных типов манометров

- Магнитные уровнемеры

- Все о калибрах-щупах — определение, размеры и применение

- Все о цифровых манометрах — определение, размеры и применение

- Все о калибрах для внутреннего диаметра — определение, размеры и применение

- Все о глубиномерах — определение, размеры и применение

- Все о профильных калибрах — определение, размеры и применение

- Все о кольцевых калибрах — определение, размеры и применение

- Все о манометрах — определение, размеры и применение