Адгезионные свойства покрытий — Справочник химика 21

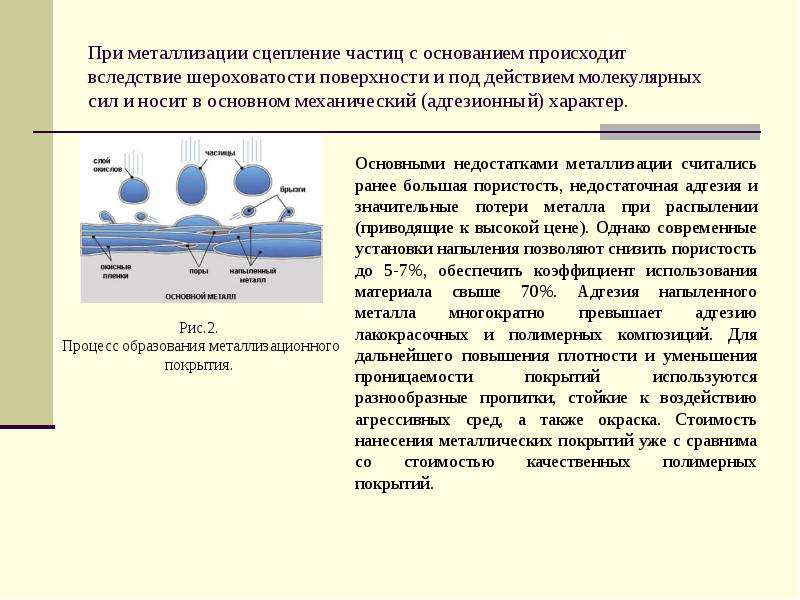

Адгезионные свойства защитных покрытий, по современным воззрениям [19], являются фактором, определяющим их защитную способность, так как адгезионные силы на границе раздела металл — покрытие препятствуют образованию под пленкой новой фазы — продуктов коррозии. Высокие адгезионные свойства покрытия обеспечивают его сохранность при действии сдвиговых нагрузок, достигающих значительной величины при температурные деформациях трубопровода, в результате усадочных явлений в грунтах, при изменениях давления внутри трубопровода. [c.21]В железнодорожных цистернах и резервуарах с цинковым слоем с толщиной до 200 мкм, адгезионные свойства покрытия не изменились, а при толщине 250, 300 и 400 мм — заметно ухудшились. [c.104]

На адгезионные свойства покрытий большое влияние оказывает природа металла, способ подготовки поверхности, состав композиций, условия пленкообразования (из раствора или из расплава), температурно-временные режимы и другие факторы.

На адгезионные свойства покрытий могут влиять и малые добавки веществ, обладающих поверхностно-активными свойствами. Особенно существенно пх влияние в случае порошковых красок, пленкообразование из которых происходит при плавлении и коалесценции частиц, обеспечивающих растекание расплава по поверхности окрашиваемого изделия. В качестве примера ниже показано влияние добавки акрилового сополимера АК-607-23 на краевой угол смачивания 0 и адгезию к алю- [c.194]

Таким образом, в отличие от существующего представления о том. что проницаемость плепки является основным фактором, определяющим защитные свойства лакокрасочных покрытий, в настоящей работе было показано, что адгезионные свойства покрытий играют не меньшую, а иногда и большую роль, так как адгезионные свойства имеют значение не только как фактор, обусловливающий прилипание пленки к подложке, но и как фактор, препятствующий возникновению новой фазы на границе металл—пленка.

И наконец, когда наблюдается неинтенсивное снижение адгезионной прочности при воздействии на покрытие агрессивных сред. В этом случае долговечность определяется как диффузионными, так и адгезионными свойствами покрытий. [c.49]

Для получения полиэтиленовых покрытий с оптимальными свойствами широко используют различные добавки и наполнители. Так, улучшение прочностных и адгезионных свойств покрытий достигается введением окси- [c.98]

Эффективными модификаторами могут быть дисперсные металлы и их оксиды. Так, оксиды алюминия и хрома, диоксид титана и др. используются для улучшения прочностных и адгезионных свойств покрытий на основе полиэтилена [17] и пентапласта [18], оксиды меди и кадмия, дисперсная ме,дь — для модификации свойств покрытий на основе фторсодержащих полимеров. [19], металлы и их оксиды в тонкодисперсном состоянии — для регулирования и стабилизации структуры покрытий на основе полиамидов [20].

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПОЛЯРНОСТИ ПЛЕНКООБРАЗОВАТЕЛЕЙ НА АДГЕЗИОННЫЕ СВОЙСТВА ПОКРЫТИЙ И СМАЧИВАЮЩУЮ СПОСОБНОСТЬ [c.119]

На образцах, выдержавших по внешним показателям три цикла испытаний, методами решетки и уголка определяли адгезионные свойства покрытия (способность пленки сцепляться с окрашиваемым металлом). [c.81]

Физико-механические свойства покрытий оценивали по изменению их износостойкости в зависимости от условий формирования при различных давлениях истирания. Как известно [148], износостойкость является комплексным физико-механическим показателем, который зависит от деформационно-прочностных, релаксационных и адгезионных свойств покрытий. [c.38]

[c.38]

Недостатками ПБО являются его невысокая стабильность к термоокислительным процессам, хрупкость нри пониженных температурах (его температура стеклования 7°С), склонность к медленной кристаллизации полимера, полученного в аморфном виде после быстрого охлаждения, которая приводит к потере адгезионных свойств покрытий.

Пленки сополимера винилхлорида с винилиденхлоридом бесцветны и обладают высокой прочностью при растяжении. Вследствие высокой эластичности покрытий нет необходимости вводить пластификаторы в состав лакокрасочного материала. По адгезионным свойствам покрытия на основе сополимера превосходят перхлорвиниловые, поэтому не требуются добавки алкидных смол. Покрытия на основе сополимера винилхлорида с винилиденхлоридом благодаря отсутствию омыляемых добавок обладают высокой химической стойкостью атмосферостойкость и светостойкость их недостаточны. Поэтому лакокрасочные материалы на основе этого сополимера применяются для получения химически стойких покрытий, эксплуатируемых внутри помещений. [c.100]

[c.100]

Кривые изменения прочности пленок и клеевых слоев в зависимости от содержания ФФС в композиции, полученной в оптимальных условиях, имеют характерные максимумы (см. рис. 3.31). При этом максимум прочности пленок при растяжении совпадает с максимумом на кривой изменения удельной вязкости, в то время как максимум прочности клеевых слоев обнаруживается при значительно большем содержании ФФС. Адгезионные свойства покрытий определяли.по величине предельных критических напряжений, вызывающих самопроизвольное отслаивание покрытий от подложки. Из рис. 3.32 видно, что с увеличением содержания ФФС адгезионная прочность возрастает. Однако с повышением содержания ФФС наряду с улучшением адгезионных свойств наблюдается нарастание внутренних напряжений. Увеличение прочности склеивания волокон, полученных при обработке кожи и кожевенных изделий композицией ПФ-30, по сравнению с тем же показателем при использовании композиции ПФ-80 связано с тем, что запас адгезионной прочности при использовании ПФ-30 в 1,6 раза больше, чем при склеивании ПФ-80.

Наиболее универсальным методом понижения внутренних напряжений в покрытиях на основе пленкообразующих различных классов является создание тиксотропной структуры, способствующей сокращению малых периодов релаксации и резкому понижению внутренних напряжений в системе при одновременном улучшении прочностных и адгезионных свойств покрытий. Особенность тиксотропного структурообразования состоит в том, что, находясь в покое, система теряет способность к течению, а при слабом механическом воздействии становится жидкой. Такое своеобразное обратимое состояние изотермического структурообразования, названное тиксотропией, обусловлено образованием локальных межмолекулярных связей, соизмеримых с энергией теплового движения. Формирование тиксотропной сетки позволяет создать в неотвержденной системе упорядоченную структуру, сохраняющуюся в твердом теле и определяющую его свойства. Вследствие фиксированного равномерного распределения заготовок в тиксотропной сетке предотвращаются процессы агрегации структурных элементов при отверждении полимеров, что позволяет получать материалы с более высокими эксплуатационными характеристиками и долговечностью.

На рис. 4.14 приведены данные о кинетике нарастания внутренних напряжений при формировании покрытий из исходных и структурированных полихлоропреновых композиций. Таким образом, структурирование композиций позволяет резко понизить внутренние напряжения и улучшить адгезионные свойства покрытий. [c.157]

Напряжения снижаются при выдержке покрытий в атмосфере влажного воздуха (рис. 4.24,6). Например, при 100%-й влажности они становятся равными нулю у поливинилбутиральных покрытий, нанесенных на стекло, через 4—5 ч, эпоксидных— через 5—6 ч, перхлорвиниловых — через 6—9 ч. С понижением влажности воздуха это время возрастает. Характерно, что уменьшение напряжений у большинства покрытий не коррелирует со снижением адгезии (обычно опережает его). Это позволяет сделать вывод, что релаксация напряжений при увлажнении обусловлена комплексным влиянием воды на механические и адгезионные свойства покрытий. Действительно, при высушивании увлажненных образцов напряжения частично или полностью восстанавливаются.

Адгезионные свойства покрытий [c.151]

Было предложено [347] для повышения адгезионных свойств покрытий использовать ацилированные кубовые остатки ректификации стирола с малеиновым ангидридом. Ацилирование проводили в присутствии катионных катализаторов с добавкой а-метилстирола в растворе бензола. Модифицированные кубовые остатки ректификации стирола в толуольных растворах образуют прозрачные и гладкие пленки на металлических и стеклянных подложках. Наличие карбоксильной группы обеспечивает резкое повышение адгезионных свойств покрытий. [c.134]

Теоретические представления о механизме возникновения в системе внутренних напряжений в результате взаимодействия на границе раздела полимер — наполнитель были разработаны Зубовым [329—331]. Наблюдалось сильное влияние типа подложки на величины внутренних напряжений [331—334]. Особый интерес представляет влияние наполнителей на адгезионные свойства покрытий [335, 336]. Исследование внутренних напряжений на границе со стеклом при формировании пленок полиэфирмалеината с разными наполнителями показало, что с увеличением содержания наполнителя в покрытии внутренние напряжения- и адгезия к подложке увеличиваются. Увеличение напряжений зависит от прочности связей между связующим и частицами наполнителя. С увеличением содержания активного наполнителя внутренние напряжения и адгезия возрастают. Снижение внутренних напряжений может быть достигнуто модификацией поверхности наполнителя поверхностноактивными веществами, способствующими/ул1еньшению прочности связи между частицами наполнителя и связующим. Существенно, что внутренние напряжения в клеевых соединениях во много раз больше, чем в покрытиях той же толщины [337]. Это связано с увеличением площади контакта связующего с подложкой (числа центров структурообразования). Внутренние напряжения в клеевых соединениях зависят, в свою очередь, от прочности связи между склеиваемыми поверхностями и клеем.

Исследование внутренних напряжений на границе со стеклом при формировании пленок полиэфирмалеината с разными наполнителями показало, что с увеличением содержания наполнителя в покрытии внутренние напряжения- и адгезия к подложке увеличиваются. Увеличение напряжений зависит от прочности связей между связующим и частицами наполнителя. С увеличением содержания активного наполнителя внутренние напряжения и адгезия возрастают. Снижение внутренних напряжений может быть достигнуто модификацией поверхности наполнителя поверхностноактивными веществами, способствующими/ул1еньшению прочности связи между частицами наполнителя и связующим. Существенно, что внутренние напряжения в клеевых соединениях во много раз больше, чем в покрытиях той же толщины [337]. Это связано с увеличением площади контакта связующего с подложкой (числа центров структурообразования). Внутренние напряжения в клеевых соединениях зависят, в свою очередь, от прочности связи между склеиваемыми поверхностями и клеем.  180]

180]

Адгезионные свойства покрытий к поверхности цементных образцов определялись путем склеивания теми же составами половинок восьмерок и определения удельного разрывного усилия. [c.103]

Подавляющее больщин-ство исследователей полагает, что наилучшим методом подготовки поверхности является песко- или дробеструйная обработка, обеспечивающая, кроме развития поверхности, высокую степень ее очистки от ржавчины и окалины. Имеются данные и о высоких адгезионных свойствах покрытий, нанесенных на поверхность после инерционно-ударной очистки [69]. [c.96]

Доэморов 5. 3. Высокие адгезионные свойства покрытия после инерционно-ударной очистки труб, — Строительство трубопроводов , 1970, № 3, [c.118]

На адгезионные свойства покрытий влияет также строение молекул сшивающих агентов. Зависимость адгезии к алюминию лаковых покрытий на основе смол ЭД-20 и Э-41 от числа метиленовых групп в молекуле а,ш-диаминоалкана (п) показана ниже (отверждение проводили при 120 °С в течение 2 ч) [52] [c. 193]

193]

Изменение адгезионных свойств покрытий толщиной 60 мкм, нанесенных безвоздушным распылением на обработанную термоабразивным методом поверхность, после экспозиции образцов в сероводородсодержащей среде NA E при комнатной температуре [c.82]

Улучшения качества электроосаждаемых полимерных покрытий добиваются и другими путями изменением состава ванны, перемешиванием и т. д. Одним из наиболее эффективных методов является применение ультразвукового поля [76-77, 78]. Под его влиянием изменяется состояние полимерного вещества в растворе, вследствие чего уменьшается вязкость и возрастает электропроводность раствора. Применение ультразвукового поля позволяет сократить время проработки электролита, поскольку в этом случае процесс разложения воды ускоряется в 4—6 раз. Кроме того, интенсивные ультразвуковые поля, вызывающие кавитационные явления, способствуют достижению большей степени очистки электродов и значительному улучшению адгезионных свойств покрытий. Формирующаяся в ультразвуковом поле пленка гораздо плотнее и тоньше обычных и отличается малым газонапол-нением, так как ультразвуковые волны способствуют быстрому удалению газовой фазы с электродной поверхности. Следует, однако, учитывать, что в ультразвуковом поле выход полимера по току и рассеивающая способность ванн падают, что связано с кавитационными процессами, разрушающими образующуюся гелеобразную пленку полимера. [c.35]

Формирующаяся в ультразвуковом поле пленка гораздо плотнее и тоньше обычных и отличается малым газонапол-нением, так как ультразвуковые волны способствуют быстрому удалению газовой фазы с электродной поверхности. Следует, однако, учитывать, что в ультразвуковом поле выход полимера по току и рассеивающая способность ванн падают, что связано с кавитационными процессами, разрушающими образующуюся гелеобразную пленку полимера. [c.35]

Хромас получен на основе полиалкилсилоксанов и используется как средство для защиты хромированных поверхностей автомобиля. Распыленный на хромированные детали, он дает высыхающую за 15—20 мин прозрачную блестящую пленку, которая надежно предохраняет поверхность от воздействия пыли, дыма и влаги в течение 3—4 мес. На основе кремнийорганического лака и алюминиевой пудры для окраски двигателей автомобиля создан антикоррозионный термостойкий препарат Данга. Он отличается хорошими адгезионными свойствами. Покрытие стабильно к действию смазочных масел и бензина. [c.268]

[c.268]

Методом электронной микроскопии показано, что увеличение концентрации. карбоксильных групп в боковой цепи приводит к сворачиванию макромолекул и образованию глобулярных структур, по-видимому, вследствие увеличения внутримолекулярного взаимодействия. Число глобулярных структур возрастает с повышением концентрации метакриловой жислоты. При концентрации метакриловой кислоты 15% структура становится неоднородной. При меньших концентрациях метакриловой кислоты глобулярные структуры не являются преобладающими, что, однако, не приводит к ухудшению адгезионных свойств покрытий. [c.74]

Строение надмолекулярных структур оказывает существенное влияние на физико-механические и адгезионные свойства покрытий. Вытянутая конформация молекул в надмолекулярных структурах ОКЭМ обусловливает высокую адгезионную прочность покрытий на их основе по сравнению со свернутой конформацией в надмолекулярных структурах ОКДМ (табл. 3.4). [c.149]

Были получены данные о влиянии различных грунтов, применяемых для улучшения адгезии полиэфирных лаков, на кинетику нарастания и релаксации внутренних напряжений при формировании покрытий на основе олигоэфирмалеинатов. Обычно для этих целей применяются следующие составы ПЭ — парафиновая эмульсия на основе стеарина, вазелина, трансформаторного масла, содержащая дицианаминоформальдегидный олигомер АС-1 — продукт сополимеризации бутилметакрилата с метакрил-амином в присутствии дибутилсебацината (дисаполь), а также карбамидоформальдегидный олигомер МФ-17. При формировании покрытий на этих подслоях наблюдается их самопроизвольное отслаивание, что сопровождается понижением внутренних напряжений. Наихудшие адгезионные свойства к полиэфирным покрытиям обнаруживает подслой из АС-1 и парафиновой эмульсии. Значительное понижение внутренних напряжений и высокие адгезионные свойства покрытий обнаруживаются при формировании их на эластичной грунтовке на основе поливинил-ацетатной эмульсии. [c.66]

Обычно для этих целей применяются следующие составы ПЭ — парафиновая эмульсия на основе стеарина, вазелина, трансформаторного масла, содержащая дицианаминоформальдегидный олигомер АС-1 — продукт сополимеризации бутилметакрилата с метакрил-амином в присутствии дибутилсебацината (дисаполь), а также карбамидоформальдегидный олигомер МФ-17. При формировании покрытий на этих подслоях наблюдается их самопроизвольное отслаивание, что сопровождается понижением внутренних напряжений. Наихудшие адгезионные свойства к полиэфирным покрытиям обнаруживает подслой из АС-1 и парафиновой эмульсии. Значительное понижение внутренних напряжений и высокие адгезионные свойства покрытий обнаруживаются при формировании их на эластичной грунтовке на основе поливинил-ацетатной эмульсии. [c.66]

Таким образом, в процессе нагревания композиционных органосиликатных материалов как силикаты, так и оксиды реагируют с кремнийорганическим каркасом полимера, образуя пространственно-сшитые, устойчивые к действию высоких температур структуры. Образующиеся при этом стеклообразные шхшнели и минералы способствуют увеличению адгезионных свойств покрытий, увеличивают их твердость и термостойкость. [c.154]

Образующиеся при этом стеклообразные шхшнели и минералы способствуют увеличению адгезионных свойств покрытий, увеличивают их твердость и термостойкость. [c.154]

Иссл1здования адгезионных свойств покрытий показали хфи добавке тиксатрола они во всех случаях меняются незначительно. В случав добавок бентона адгезия исходных похфытий резко уменьшается и становится равной 354 г/см. По фытия, полученные на основе материалов с 1% бентона, хранившихся в течение 7 мес при +40°С, обладают адгезией к подложке, равной 336 v/ a (исходное значение 513 г/см). [c.70]

Важно знать, какие факторы обеспечивают хорошие адгезионные свойства покрытий. К числу этих факторов относятся сле-дуюшие [c.486]

Lewisol— серия сложных мапеи-новоалкидных эфиров, модифицированных канифолью. Применяются как компоненты для лаков, эмалей, типографских красок и пр. Придают блеск, твердость, улучшают адгезионные свойства покрытий. (469) [c. 133]

133]

Можно предположить, что стойкость покрытия в хлорированных углеводородах определяется главнда образом абсорбционными процессами, влияющими на прочностнъю, деФормационньте и адгезионные свойства ПОКРЫТИЯ [3,4]. [c.79]

Уникальным свойством Асмола является его адаптивность к условиям нанесения и эксплуатации. Химический состав нефтеполимера подобран таким образом, что его реакционная способность по отношению к металлам и продуктам их коррозии (остаточная реакционная способность) сохраняется в течение некоторого времени после изготовления (несколько месяцев) и нанесения. Этого времени достаточно для нанесения покрытий и формирования на границе полимер — покрытие барьерного слоя с высокими защитными свойствами. После нейтрализации сульфокислотных групп продуктами коррозии водонабухаемость покрытия резко снижается. При этом сохраняется способность покрытия транспортировать продукты коррозии, которые отводятся из реакционной зоны, что обеспечивает высокие адгезионные свойства покрытия в течение всего времени эксплуатации. [c.65]

[c.65]

Адгезия что это в строительстве – адгезионный слой

Что такое адгезия в строительстве?

Строительный мир зависит от множества физических явлений и свойств, которые являются основой для грамотного соединения материалов различного вида и фактуры. Именно адгезия отвечает за соединение различных веществ между собой. С латинского языка слово переводиться как «прилипание». Адгезия может измеряться и иметь разные значения, в зависимости от поведения молекулярных сеток разных веществ и материалов между собой. Если речь идет о строительных работах, то здесь адгезия часто выступает как «смачиватель» между материалами за счет воды или влажных работ. Это может быть грунтовка, покраска, цемент, клей, раствор или пропитка. Значение адгезии значительно снижается, если происходит усадка материалов.

Строительные работы напрямую связаны с проникновением веществ и материалов друг в друга. Наглядно и быстро увидеть данный процесс можно при малярных обработках, изоляционных техниках, сварочных и паяльных работах. В результате мы видим быстрое прилипание или сцепление материалов между собой. Происходит это не только из-за грамотного проведения работ и профессионализма работников, но и адгезии, которая является основой для связующих молекулярных сеток разных веществ. Понимание этого процесса можно проследить во время перерывов при заливании бетонных конструкций, лакокрасочных работах, посадке декоративной плитки на цемент или клей.

В результате мы видим быстрое прилипание или сцепление материалов между собой. Происходит это не только из-за грамотного проведения работ и профессионализма работников, но и адгезии, которая является основой для связующих молекулярных сеток разных веществ. Понимание этого процесса можно проследить во время перерывов при заливании бетонных конструкций, лакокрасочных работах, посадке декоративной плитки на цемент или клей.

Как её измеряют?

Величина сцепления адгезии измеряется в МПа (мега Паскаль). Единица МПа измеряется в прикладываемой силе в 10 килограмм, которая давит на 1 квадратный сантиметр. Чтобы разобрать это на практике, рассмотрим случай. Клеящий состав в характеристике имеет обозначение в 3 МПа. Это означает, что для приклеивания определенной детали, на 1 кв. см нужно использовать силу или приложить усилие равно 30 килограммам.

Что влияет на неё?

Любая рабочая смесь проходит через различные этапы и процессы, пока полностью не проявит свои заявленные производителем свойства. Пока она схватывается, адгезия может меняться из-за физических процессов, происходящих при высыхании. Также немаловажную роль играет усадка растворной смеси, в результате чего контакт между материалами растягивается и появляются усадочные трещины. В результате такой усадки сцепление материалом между собой на поверхности ослабевает. Например, в реальном строительстве этого хорошо видно при контакте старого бетона с новой кладкой строительных смесей.

Как улучшить свойства?

Многие строительные материалы и вещества по своей природе не имеют возможность сильно схватываться друг с другом. У них разный химический состав и условия образования. Для решения этой проблемы в ремонтных и строительных работах давно припасен целый арсенал техники хитростей, которые помогают улучшать адгезию между материалами. Чаще всего речь идет о целом комплексе работ, которые требуют временных и физических затрат.

В строительстве применяют сразу три способа для улучшения адгезии. К ним относят:

- Химический. Добавление в материалы специальных примесей, пластификаторов или добавок для получения лучшего эффекта.

- Физико-химический. Обработка поверхностей специальными составами. Шпаклевка и грунтовка относится к физико-химическому воздействию на «прилипание» материалов друг к другу.

- Механический. Для улучшения сцепления применяют механическое воздействие в виде шлифовки для появления микроскопических шероховатостей. Также применяют физическое нанесение насечек, абразивную обработку и устранение пыли и грязи из поверхности.

Адгезия основных строительных материалов

Рассмотрим детально, как реагируют материалы друг на друга, которые применяются при строительстве чаще всего.

- Стекло. Хорошо контактирует с жидкими веществами. Показывает идеальную адгезию с лаками, красками, герметиками, полимерными составами. Жидкое стекло прочно фиксируется с твердыми пористыми материалами

- Дерево. Идеальная адгезия происходит между деревом и жидкими строительными веществами – битумом, красками и лаками. На цементные растворы реагирует очень плохо. Для связывания дерева с другими строительными материалами используют гипс или алебастр.

- Бетон. Для кирпичей и бетона главной составляющей успешной адгезии выступает влага. Для получения хорошего результата поверхности необходимо все время смачивать, а жидкие растворы использовать на основе воды. Хорошо реагирует на материалы с пористой и шероховатой структурой. С полимерными веществами контакт происходит значительно хуже.

Заключение:

Явление как адгезия, дает возможность быстро и качество прилипать любым материалам к основанию покрытий других с помощью дополнительных строительных веществ и растворов. Каждый материал проявляет свое качества и свойства при взаимодействии с другими строительными веществами. Способность к адгезии позволяет им прочно взаимодействовать без ухудшения общего строительного процесса.

Ефим Виноградов

>Адгезия – что это такое в строительстве

Что представляет собой адгезия, как её измерять, увеличивать?

Adhaesio — слово латинского происхождения переводится как прилипание. Межмолекулярные воздействия поверхностных слоев твердых или жидких тел в различных сочетаниях приводит их сцеплению. Чтобы их разделить, необходимо приложить определенные усилия.

Благодаря адгезии мы склеиваем предметы с твердой поверхностью, наносим прочные декоративные покрытия. Вещества, которые соединяют материалы между собой, называются адгезивами.

Это могут быть разновидности клея или смолы, строительный цемент.

Как измерить адгезию?

Единицей измерения сцепления поверхностей служит мегапаскаль. 1 МПа показывает, что вы сможете оторвать приклеенный к поверхности предмет с площадью 1см2, если приложите усилие равное 10 кг.

Можно определить величину адгезии, для сцепления различных материалов используя справочники ГОСТов. Чтобы измерить адгезию во время проведения строительных работ применяются специализированные приборы — адгезиметры. Механические и электронные приборы работают:

- по методу отрыва — во время испытания измеряется величина приложенного усилия, которое позволит отделить покрытие от основы;

- с использованием метода решетчатого надреза;

- с применением метода разрушения ”грибка”, он является разновидностью метода отрыва.

Компактные приборы позволяют контролировать качество нанесения штукатурного и окрасочного слоя, надежность облицовочных и защитных покрытий, определяют прочность сцепления между кирпичами или блоками. Контроль адгезии на этапе производства, обеспечивает надежность и прочность сооружений, и длительный безаварийный срок их эксплуатации.

Процесс адгезии в строительных работах

Работы по кладке стен и перегородок, отделочные работы — штукатурка, покраска стен, наклеивание обоев, бетонирование поверхностей, сварочные работы, нанесение защитных покрытий от коррозии все эти процессы неразрывно связаны с адгезией. Это соединения:

- Лакокрасочных составов и металла. Результатом сцепления краски и лака служат лакокрасочные покрытия. Для того чтобы адгезия была прочной и краска хорошо держалась на поверхности проводят тестирование адгезива. Степень адсорбции поверхности изделия определит необходимое количество слоев будущего покрытия.

- Стекла и жидких адгезивов (лаков, красок, герметиков, полимерных смесей). В свою очередь, стекло в жидком виде будет адгезивом к твердым поверхностям с пористой структурой.

- Деревянных поверхностей и декоративного покрытия. Для этих случаев подходят такие адгезивы как битумные составы, лаки и краски, штукатурные смеси, в состав которых входит гипс или алебастр. У цементных растворов низкая степень сцепления с деревянными изделиями, поэтому они практически не применяются при штукатурных работах.

- Бетонные поверхности и металлы — это многочисленные конструкции при возведении зданий и сооружений. Адгезия бетона по отношению к металлу не обеспечивает необходимую прочность. Поэтому для образования устойчивой системы, при скреплении металла с бетоном используются специальные составы и смеси с содержанием сухих полимеров. При соединении с водой жидкий полимер повышает пластичность смеси и увеличивает ее адгезионную способность.

- Пенополиуретан. Надежное сцепление поверхностей обеспечивает строительная пена. Ее использование позволяет создавать прочные, устойчивые к нагрузкам конструкции из композиционного сочетания любых стройматериалов. Бетонные, кирпичные, деревянные, металлические поверхности и гипсокартон прочно соединяются между собой без применения крепежных соединений.

- Сварные соединения. Высокая прочность изделий получается при соединении металлических поверхностей с одинаковой кристаллической решеткой. Интерметаллиды, состоящие из двух и более металлов, свариваются намного хуже. Этот факт не позволяет делать сварные соединения из любых сочетаний металлов без учета их адгезии.

Как увеличить адгезию?

Степень адгезии находится в зависимости от химических связей и площади предметов. Наличие пор и шероховатости ведет к увеличению показателя. В этих случаях общая рабочая площадь выше геометрического показателя и, соответственно, более прочное сцепление.

Применение модифицирующих добавок в строительных смесях позволяет получить растворы с высокими адгезивными свойствами.

Чтобы обеспечить требуемую адгезию, перед началом работ проводят предварительные мероприятия по обеспыливанию, обезжириванию. Физико-химической подготовке поверхностей, включающей шпаклевку, грунтовку и пр.

Подбирают композиционные материалы, которые имеют химическое сродство и обладают хорошей способностью к прилипанию клеящего состава.

Адгезия: что это такое, для чего нужна, как её улучшить

Время чтения: 8 минутНет времени? Ссылка на статью успешно отправлена!

Отправим материал вам на e-mail

Это сцепление различных по своему составу и структуре материалов, обусловленное их физическими и химическими свойствами. Термин адгезия произошёл от латинского слова adhesion – прилипание. В строительстве дают более узконаправленное и специфическое обозначение тому, что такое адгезия – это способность декоративно-отделочных покрытий (ЛКМ, штукатурки), герметизирующих или клеящих смесей к прочному и надёжному соединению с внешней поверхностью материала основания.

Впечатляющая демонстрация эффекта адгезии современных клеевых составов

Важно! Следует различать понятия адгезии и когезии. Адгезия соединяет разнотипные материалы, затрагивая только поверхностный слой. К примеру, краска на металлической поверхности. Когезия — это соединение однотипных материалов, в результате которого образуются межмолекулярные взаимодействия.

Схематическое изображение эффекта адгезии и когезии

Адгезия, что это такое – теоретические основы

Адгезия является одним из ключевых свойств материалов в следующих областях:

- Металлургия – антикоррозионные покрытия.

- Механика – слой смазки на поверхности элементов машин и механизмов.

- Медицина – стоматология.

- Строительство. В данной отрасли адгезия является одним из главных показателей качества выполнения работ и надёжности конструкций.

Практически на всех этапах строительства контролируются показатели адгезии для следующих соединений:

- лакокрасочные материалы;

- штукатурные смеси, стяжки и заливки;

- клеящие составы, кладочные растворы, герметики и т.п.

Пример химической адгезии — реакция соединения силиконового герметика со стеклом

Существует три основных принципа адгезионного соединения материалов. В строительстве и технологии они проявляются следующим образом:

- Механический — сцепление происходит путем прилипания наносимого материала к основанию. Механизм такого соединения заключается в проникновении наносимого вещества в поры внешнего слоя или соединении с шероховатой поверхностью. Примером, является окраска поверхности бетона или металла.

- Химический — связь между материалами, в том числе различной плотности, происходит на атомном уровне. Для образования такой связи необходимо присутствие катализатора. Примером адгезии такого типа является пайка или сварка.

- Физический — на сопрягаемых поверхностях возникает электромагнитная межмолекулярная связь. Может образоваться в результате возникновения статического заряда или под воздействием постоянного магнитного или электромагнитного поля. Пример использования в технологии — окрашивание различных поверхностей в электромагнитном поле.

Адгезионные свойства строительных и отделочных материалов

Адгезия строительных и отделочных материалов осуществляется, преимущественно, по принципу механического и химического соединения. В строительстве используется большое количество различных веществ, эксплуатационные характеристики и специфика взаимодействия которых кардинальным образом отличаются. Разделим их на три основные группы и охарактеризуем более подробно.

Лакокрасочные материалы

Адгезия ЛКМ к поверхности основания осуществляется по механическому принципу. При этом, максимальные показатели прочности достигаются в том случае, если рабочая поверхность материала имеет шероховатости или пористая. В первом случае существенно увеличивается площадь соприкосновения, во втором, краска проникает в поверхностный слой основания. Кроме того, адгезионные свойства ЛКМ увеличиваются благодаря различным модифицирующим добавкам:

- органосиланы и полиорганосилоксаны оказывают дополнительное гидрофобизирующее и антикоррозионное действие;

- полиамидные и полиэфирные смолы;

- металлоорганические катализаторы химических процессов отвердения ЛКМ;

- балластные мелкодисперсные наполнители (к примеру, тальк).

Краска с тальковым наполнителем — не вспучивающийся антипирен

Строительные штукатурки и сухие клеящие смеси

До недавнего времени, строительные и отделочные работы велись с использованием различных растворов на основе гипса, цемента и извести. Зачастую, их смешивали в определённой пропорции, что давало ограниченное изменение их основных свойств. Современные готовые сухие строительные смеси: стартовые, финишные и мультифинишные штукатурки и шпаклевки, имеют гораздо более сложный состав. Широко применяются добавки различного происхождения:

- минеральные — магнезиальные катализаторы, жидкое стекло, глиноземистый, кислотоустойчивый или безусадочный цемент, микрокремнезём и т.п.

- полимерные — диспергируемые полимеры (ПВА, полиакрилаты, винилацетаты и т.п.).

Такие модификаторы существенно изменяют следующие основные характеристики строительных смесей:

- пластичность;

- водоудерживающие свойства;

- тиксотропность.

Пример плохой адгезии штукатурки к кирпичной стене

Важно! Использование полимерных модификаторов даёт более выраженный эффект усиления адгезии. Однако образование устойчивых соединений полимерных плёнок на границе разнотипных материалов (основание — твердеющая штукатурка) возможно только при определённой температуре. Этот термин называется минимальной температурой плёнкообразования – МТП. У разных штукатурок она может быть различной от +5°С до +10°С. Во избежание расслоения, необходимо точно придерживаться рекомендаций производителя относительно температуры, как окружающей среды, так и основания.

Герметики

Герметики, использующиеся в строительстве, различают по трём различным типам, каждый из которых требует определённых условий для высокопрочной адгезии с материалом основания. Рассмотрим каждый тип подробнее.

- Высыхающие герметики. В состав входят различные полимеры и органические растворители: бутадиен-стирольные или нитрильные, хлоропреновый каучук и т.п. Как правило, имеют пастообразную консистенцию с вязкостью 300-550 Па. В зависимости от вязкости, наносятся либо шпателем, либо кистью. После их нанесения на поверхность, необходимо определённое время для высыхания (испарения растворителя) и образования полимерной плёнки.

Высыхающий акриловый герметик

- Невысыхающие герметики. Состоят, как правило, из каучука, битума и различных пластификаторов. Имеют ограниченную устойчивость к высокой температуре, не более 700С-800С, после чего начинают деформироваться.

Битумный невысыхающий состав, используется для герметизации ливневой водосточной системы

- Отверждающиеся герметики. После их нанесения, под воздействием различных факторов: влага, тепло, химические реагенты, происходит необратимая реакция полимеризации.

Приготовление двухкомпонентного полиуретанового герметика Сазиласт

Из всех перечисленных разновидностей, отверждающиеся герметики обеспечивают максимальную надёжность сцепления с микронеровностями поверхности основания. Кроме того, они устойчивы к высоким температурам, механическим и химическим воздействиям. Они имеют оптимальное сочетание жёсткости и вязкости, позволяющее сохранять первоначальную форму. Однако, являются наиболее дорогостоящими и сложными в использовании.

Как измеряется адгезия?

Технология измерения адгезии, способы испытания, а также все показатели прочности соединения материалов указаны в следующих нормативах:

- ГОСТ 31356-2013 — шпаклёвки и штукатурки;

- ГОСТ 31149-2014 — лакокрасочные материалы;

- ГОСТ 27325 — ЛКМ к дереву и т.п.

Информация! Адгезия измеряется в кгс/см2, МПа (мегапаскали) или кН (килоньютоны) — это показатель силы, которую необходимо приложить, для разделения материалов основания и покрытия.

Способ определения адгезии лакокрасочных покрытий методом решётчатого надреза

Если раньше адгезионные характеристики материалов можно было измерять только в лабораторных условиях, то на данный момент существует множество приборов, которые можно использовать непосредственно на строительной площадке. Большинство методов измерения адгезии, как «полевых», так и лабораторных связаны с разрушением внешнего, покрывающего, слоя. Но есть несколько устройств, принцип действия которых основан на ультразвуке.

Таблица классификации результатов испытания лакокрасочных материалов

- Нож адгезиметр. Используется для определения параметров адгезии методом решётчатых и или параллельных надрезов. Применяется для лакокрасочных и плёночных покрытий толщиной до 200 мкм.

Нож адгезиметр, модель Константа-КН2

- Пульсар 21. Устройство определяет плотность материалов. Используется для выявления трещин и расслоений в бетоне как штучном, так и монолитном. Существуют специальные прошивки и подпрограммы, которые по плотности прилегания, позволяют определить прочность адгезии штукатурок различных типов к бетонным поверхностям.

Ультразвуковой измеритель адгезии, Пульсар 21

- СМ-1У. Используется для определения адгезии полимерных и битумных изоляционных покрытий методом частичного разрушения – сдвига. Принцип измерения основан на выявлении линейных деформаций изоляционного материала. Как правило, применяется для определения прочности изоляционного покрытия трубопроводов. Допускается использование для проверки качества нанесение битумной гидроизоляции на строительные конструкции: стены подвалов и цокольных этажей, плоские крыши и т.п.

Адгезиметр СМ-1У

Факторы, снижающие адгезию материалов

На снижение адгезии оказывают влияние различные физические и химические факторы. К физическим относится температура и влажность окружающей среды в момент нанесения декоративно-отделочных или защитных материалов. Также снижают адгезионные взаимодействия различные загрязнения, в частности, пыль покрывающая поверхность основания. В процессе эксплуатации влияние на прочность соединения лакокрасочных материалов может оказывать ультрафиолетовое излучение.

Химические факторы, снижающие адгезию, представлены различными материалами загрязняющими поверхность: бензин и масла, жиры, кислотные и щелочные растворы и т.п.

Также адгезию отделочных материалов могут снижать различные процессы, возникающие в строительных конструкциях:

- усадка;

- растягивающие и сжимающие напряжения.

Информация! Вещество, наносимое на поверхность для увеличения силы сцепления между основанием и отделочным материалом, называется адгезивом. Основание, на которое наносится адгезив, называется субстратом.

В строительстве существует несколько универсальных способов повышения адгезии декоративных отделочных материалов с поверхностью основания:

- Механический – поверхности основания придают шероховатость, чтобы увеличить площадь соприкосновения. Для этого её обрабатывают различными абразивными материалами, наносят насечки и т.п.

- Химический – в состав наносимых защитно-отделочных материалов добавляют различные вещества. Это, как правило, полимеры, образующие более прочные связи и придающие материалу дополнительную эластичность.

- Физико-химический – поверхность основания обрабатывают грунтовкой, изменяющей основные химические параметры материала и оказывающей влияние на определённые физические свойства. К примеру, снижение влагопоглощения у пористых материалов, закрепление рыхлого внешнего слоя и т.п.

Обработка поверхности основания перед покраской абразивной шкуркой

Грунтование поверхности перед нанесением штукатурки

Способы увеличения адгезии к различным материалам

Более подробно остановимся на методах повышения адгезии для различных материалов, применяемых в строительстве.

Бетон

Бетонные стройматериалы и конструкции повсеместно применяются в строительстве. За счёт высокой плотности и гладкости поверхности их потенциальные адгезионные показатели довольно низкие. Для увеличения прочности соединения отделочных составов необходимо учесть следующие параметры:

- сухая или влажная поверхность. Как правило, адгезия к сухой поверхности выше. Однако были разработаны множество клеевых смесей, требующих предварительного смачивания поверхности основания. В данном случае необходимо обращать внимание на требования производителя;

- температура окружающей среды и основания. Большинство отделочных материалов наносится на бетонные поверхности при температуре воздуха не менее +5°С…+7°С. При этом бетон не должен быть замёрзшим;

- грунтовка. Используется в обязательном порядке. Для плотных бетонов, это составы с наполнителем из кварцевого песка (бетонконтакт), для пористых бетонов (пено-, газобетон), это грунтовки глубокого проникновения на основе акриловых дисперсий;

- добавление модификаторов. Готовые сухие штукатурные смеси уже имеют в своем составе различные адгезионные добавки. Если штукатурка замешивается самостоятельно, то в неё рекомендуется добавить: ПВА, акриловую грунтовку, вместо такого же количества воды, силикатный клей, придающий отделочному материалу дополнительные влагоотталкивающие свойства.

Результат нанесения цементной штукатурки на переохлажденную поверхность основания

Нанесение кварцевой грунтовки Knauf бетонконтакт

Металл

Ключевую роль в прочности соединения лакокрасочных материалов с металлической поверхностью играет способ и качество подготовки поверхности. В домашних условиях рекомендуется выполнить следующие действия:

- обезжиривание – обработка металла различными растворителями: 650, 646, Р-4, уайт-спирит, ацетон, керосин. В крайнем случае, поверхность протирается бензином;

- матирование – обработка основания абразивными материалами;

- грунтование – использование специальных красок праймеров. Они реализуются в комплекте с декоративными ЛКМ определённого типа.

Важно! Адгезия свинца, алюминия и цинка намного ниже, чем у чугуна и стали. Причина заключается в том, что эти металлы образуют на своей поверхности оксидные плёнки. Поэтому отслаивание лакокрасочных покрытий происходит по оксидному слою. Окрашивание этих материалов рекомендуется осуществлять сразу после удаления плёнки механическим или химическим способом.

Алюминий также подвержен коррозии, особенно при воздействии агрессивных веществ

Древесина и древесные композиты

Древесина является пористой поверхностью с большим количеством неровностей и не испытывает особых проблем с прочностью соединения отделочных материалов. Но нет предела совершенству, поэтому были разработаны различные технологии для улучшения адгезии в сочетании с сохранением защитных и декоративных свойств самой отделки. Их использование, к примеру, в сочетании с акриловыми красками, значительно улучшает атмосферостойкость, устойчивость к ультрафиолетовому выцветанию, придает биологическую защиту материалу. Поверхность древесины обрабатывается самыми разнообразными грунтовками, чаще всего, на основе боразотных соединений и нитроцеллюлозы.

Адгезия при сварочных работах

Сварка является одним из наиболее прочных методов соединения металлических конструкций. Это сцепление молекул двух элементов без использования промежуточных или вспомогательных веществ — клея или припоя. Происходит данный процесс под воздействием термической активации. Внешний слой соединяемых элементов нагревают выше температуры плавления, после чего происходит межмолекулярное сближение и соединение материалов.

Электросварочный шов. Соединение двух деталей электросваркой является адгезией, так как металл, использующийся в электроде, выступает в качестве адгезива

Препятствием к качественной адгезии при сварке могут служить следующие факторы:

Газовая или плазменная сварка металла является когезией, так как молекулы двух элементов соединяются в результате расплава материала

Подводя итоги

Адгезия является одной из важнейших характеристик многих процессов современного строительства, поэтому для её увеличения разрабатываются всё новые методы. Их применение обеспечит большую долговечность строительным конструкциям и отделочным материалам, что в конечном итоге даст существенную экономию.

Видео: что такое адгезия

О необычных, а порой и «волшебных», свойствах воды нам рассказывают в школе, в институте, в электричках и на сайтах, где продают флаконы «живой воды». Кроме шуток, у самой распространенной жидкости на Земле действительно хватает необычных характеристик, чтобы их изучению посвящались тысячи научных работ. В рамках проекта «Пять стихий», который N+1 осуществляет совместно с НИТУ «МИСиС», мы расскажем о том, насколько жидкая стихия поддается укрощению, то есть можно ли с помощью современной физики вывернуть все необычные свойства воды наизнанку, как это сделать, а главное — зачем.

О главном

Принципиальный вопрос: откуда у вещества с такой простой формулой (h3O, как все помнят) берется такой набор необычных, местами парадоксальных свойств. Оказывается, что из этой самой формулы и берется. Молекулы воды устроены просто, но очень хитро: в них атом кислорода находится в середине воображаемого тетраэдра, а две неподеленных электронных пары и два атома водорода размещены в его вершинах. Такая конструкция позволяет представить весь объем воды как массив упорядоченных тетраэдров, причем атомы водорода оказываются удобно зажаты между «собственным» кислородом и кислородом соседа. Такая дополнительная связь между соседними молекулами называется водородной, и хотя она на порядок слабее внутримолекулярной ковалентной связи, в масштабах всего вещества она является дополнительным связывающим фактором. Кстати, когда мы сказали «массив упорядоченных тетраэдров», любители теорий о «структуре» и «памяти» воды рановато обрадовались: это упорядочивание действительно есть, но благодаря тепловому движению сетка водородных связей все время разрушается и создается заново, таким образом «помнить» вода ничего не может, но ей и не надо.

Из наличия водородных связей вытекает, пожалуй, самая главная характеристика воды — огромная энергия когезии молекул, которая удерживает их вместе и отвечает за то, что вода остается жидкой при комнатной температуре. У ближайших соседей — сероводорода (h3S), аммиака (Nh4), галогеноводородов (HF, HCl и пр.) — водородные связи тоже могут образоваться, но все эти вещества при комнатной температуре — газы, что еще раз подтверждает необычный статус воды. Но это еще далеко не все. Мы выбрали пять характерных явлений, связанных с водой, которые и предлагаем рассмотреть по порядку.

Когезия: теплоемкость

Давайте вспомним, как на молекулярном уровне определяется агрегатное состояние вещества: если энергия теплового движения совсем мала, атомы будут выстраиваться в наиболее выгодное пространственное положение, как правило — очень симметричное. Такое состояние мы называем «твердым». Если температуру (а вместе с ней и тепловую энергию) системы повысить, атомы и молекулы смогут вырваться из кристаллической решетки, но им все еще не будет хватать прыти, чтобы разлететься далеко друг от друга — в этом случае вещество будет жидким. Когда тепловой энергии окажется достаточно, чтобы пересилить все межмолекулярные взаимодействия, молекулы разлетятся подальше друг от друга, а вещество превратится в газ.

Как видно из нашей простой картинки, именно межмолекулярные взаимодействия определяют то, как много энергии готова впитать жидкость прежде, чем испариться. Этот параметр называется теплоемкостью и для воды он действительно велик: чтобы нагреть килограмм воды на один градус, требуется 4200 джоулей — в четыре раза выше, чем для материалов вроде дерева, камня и стекла, и в 10 раз выше, чем теплоемкость металлов.

Как «победить» столь высокую теплоемкость воды? Значительных успехов здесь добиться не удалось, однако метод предельно ясен: раз во всем виноваты упорядоченные водородные связи, надо их устранить. Для этого достаточно заставить молекулы воды структурироваться как-то по-другому, например, тянуться атомами кислорода к какому-то заряженному объекту. С этой ролью неплохо справляются белки: в достаточно концентрированных растворах они облепляются молекулами воды, которые больше не могут образовывать водородные связи. Теплоемкость в таком случае снижается почти в два раза и становится такой же, как у льда. Кстати, о льде.

Когезия: кристаллизация

Как мы уже знаем, молекулы воды любят упорядочиваться, однако за счет теплового движения их структура оказывается несколько разупорядоченной. Охлаждение способно внести порядок. «Если температуру понизить, водородные связи заставят молекулы воды практически замереть в наиболее удачном положении. Необычным фактом является то, что это для этого положения характерно сравнительно большое количество пустот между молекулами, поэтому лед занимает на 9 процентов больший объем, чем та же масса жидкой воды», — поясняет природу этого процесса профессор Юрий Николаевич Уткин, доктор химических наук, ведущий эксперт Центра энергоэффективности НИТУ «МИСиС». С одной стороны, такое свойство положительно сказывается на экосистеме: более легкий лед плавает на поверхности, а водоемы не промерзают до дна. С другой стороны, образование льда ставит под угрозу жизнь многих биологических систем, так как увеличившаяся в объеме вода может необратимо повредить клетки, которые уже не смогут восстановиться после разморозки. Из-за этого продукты из морозилки уже не настолько хороши, как в свежем виде — кристаллы льда вредят внутренней структуре тканей.

Пагубное влияние льда, к счастью, оказалось несложно победить. Причем на этой почве преуспели и природные системы, и синтетические. Первые научились создавать специальные структуры, чаще всего белковые, которые называют «антифризами». Эти крупные молекулы хитро связываются с зародышами кристаллов льда, препятствуя их дальнейшему росту. Таким образом вместо крупных кристаллов с большим объемом в системе образуется кашица из мелких кристалликов льда, которая практически не повреждает клетку. Живые организмы, использующие белковые антифризы, выживают при температурах до −30 градусов Цельсия, а жуки Upis Ceramboides и вовсе выдерживают морозы до −60 градусов благодаря небелковым антифризам.

В промышленности же с замерзанием воды борются проще — добавляя в систему так называемые криопротекторы, образующие водородные связи с водой и препятствующие ее замерзанию. К этим веществам относятся глицерин, этанол, полиэтиленгликоль и другие. Эти же агенты используют и при исследовании биологических препаратов, которые требуется заморозить, но сохранить при этом в максимально близком к «живому» состоянию виде. Недавно оказалось, что и красители могут служить в качестве криопротекторов. Например, хорошо известный сафранин О по своим свойствам схож с белковыми антифризами, хотя и имеет значительно меньший размер молекул.

Когезия: вязкость

Продолжая наблюдать за необычными свойствами, следующими из сильной когезии молекул воды, надо упомянуть и вязкость. Этот параметр, свойственный любым жидкостям и газам, отвечает за то, насколько сильно слои одного и того же вещества «трутся» друг о друга. Если точнее, вязкость определяет интенсивность обмена импульсом между молекулами. Сильно вязкие системы — мед, или кетчуп, например — текут медленно и неохотно, тогда как вещества с малой вязкостью — бензин или ацетон — растекаются быстро и при меньшем внешнем воздействии.

Значительная вязкость воды является главным виновником того, что под водой практически невозможно серьезно разогнаться, а для прокачки жидкости по трубам требуются мощные насосы. Самое обидное, что бороться с вязкостью путем устранения водородных связей не получается: когда молекулы воды упорядочиваются, их вязкость становится еще больше за счет тех же сил, что вызывают это упорядочение. Однако проблему вязкого сопротивления удалось вполне успешно атаковать не со стороны самой воды, а со стороны тела, движущегося сквозь нее. Для этого вспомним об адгезии и взаимодействии воды с другими телами.

Адгезия: прилипание

Если когезия — это притяжение молекул воды друг к другу, то адгезия — это их притяжение к сторонним телам, например, стенкам сосудов. Тут важно вспомнить, что вода ко всему прочему является полярной жидкостью, то есть каждая ее молекула представляет собой диполь — частицу, у которой один конец заряжен чуть более положительно, а другой — чуть более отрицательно. Благодаря такой структуре вода в целом остается электронейтральной, но ее молекулы способны взаимодействовать, например, со стенками сосуда. Объясняется это тем, что большинство поверхностей, погруженных в полярную жидкость, оказывается хоть немного, но заряженной.

Адгезия молекул воды к стенкам влечет за собой много последствий, одно из которых известно под названием «гидродинамическое условие прилипания». Оно выражается в том, что при течении воды вдоль большинства поверхностей ближайший к стенке слой «прилипает», поэтому скорость в нем нулевая. За счет вязкости этот слой сильно тормозит следующий и так далее. В итоге максимальная скорость будет наблюдаться в центре трубы или канала. Казалось бы, ничего страшного в этом нет, и это правда, пока речь идет о крупных трубах — водопроводных, например. Если же собрать устройство с каналами толщиной в несколько микрон, то в них вязкое сопротивление окажется настолько велико, что обычные насосы уже не смогут прокачать воду через тонкие трубки. Такая проблема существует в микрофлюидике — разделе науки о миниатюрных устройствах для управления жидкостями, пузырьками и каплями на микромасштабах. Специальные микрофлюидные приборы чем-то похожи на электронные чипы, только в них вместо проводов для электричества проложено множество каналов для жидкости. Такая «лаборатория-на-чипе» позволяет производить десяток биологических анализов в устройстве размером с наручные часы.

Очевидно, что миниатюризация в рамках микрофлюидики не предполагает наличие огромного насоса для прокачки жидкости, поэтому с вязким сопротивлением воды приходиться справляться. На данный момент существует два основных способа, как это сделать: во-первых, можно устранить прилипание воды на стенке, что существенно увеличит скорость течения. Для этого используют поверхность, которая слабо взаимодействует с молекулами воды, то есть гидрофобный материал. Однако первые же эксперименты показали, что обычная химическая гидрофобность дает лишь очень слабый эффект в снижение вязкого сопротивления. Следующим шагом стало изобретение супергидрофобных поверхностей, обладающих необычным рельефом и способностью удерживать в нем пузырьки воздуха. Поскольку на границе «жидкость-газ» прилипание отсутствует, вода очень быстро скользит вдоль таких поверхностей. Эффект особенно заметен в случае микроканалов, однако попытки сделать более крупное устройство с супергидрофобными стенками (подводную лодку, например) пока не увенчались особыми успехами.

Вторым способом устранения вязкого сопротивление является отказ от традиционных насосов для прокачки жидкости за счет перепада давления. Вместо этого можно заставить воду течь под действием электрического поля, правда, для этого необходимо добавить в систему электролит (например соль), а стенки — зарядить. Такое течение называется электроосмотическим и характеризуется тем, что профиль скорости жидкости оказывает плоским, без максимума в центре канала. Это очень удобно, если в системе есть требование к равномерной прокачке жидкости по микроканалу.

Адгезия: поверхностное натяжение

Раз мы вспомнили об адгезии воды и гидрофобных поверхностях, нельзя не упомянуть о смачивании и капиллярности. Эти свойства определяют, как ведет себя поверхность жидкости, а также ее капли и пленки на твердых телах, внутри капилляров, пор и так далее. Вода и здесь продолжает держать марку в качестве «самой-самой»: благодаря огромной энергии когезии велико и поверхностное натяжение, которое, например, отвечает за форму дождевых капель и позволяет водомеркам бегать по воде как по твердому основанию. Само натяжение возникает из-за того, что каждой молекуле воды выгоднее находиться в объеме, в окружении соседей, поэтому все молекулы одинаково стремятся покинуть поверхность, то есть максимально сократить ее площадь. Поэтому мы не видим капель в форме кубика: шар всегда имеет меньшую площадь при том же объеме.

Если добавить к поверхностному натяжению взаимодействие с твердыми телами, мы окунемся в богатый мир смачивания: здесь и идеально круглые капли на листке лотоса, и поднятие воды по тонким капиллярам, и пропитка пористых тел (мочалки, например). А еще интереснее посмотреть, как всеми этими эффектами можно управлять, так как поверхностное натяжение оказалось одним из самых «податливых» свойств воды. Самый известный бытовой пример — добавить к воде поверхностно-активное вещество, например мыло. В этом случае поверхность жидкости окажется стабилизирована, а натяжение значительно снизится. Попробуйте выдуть пузырь из чистой воды — не тут-то было, а из мыльной — пожалуйста: большая площадь поверхности уже не помеха. Можно провести другой эксперимент: посыпать воду молотым перцем и кинуть в нее кубик льда. За счет разницы температур возникнет перепад поверхностного натяжения, и перчинки поплывут в сторону кубика.

Снова вернемся к гидрофобным и супергидрофобным поверхностям: поскольку вода их очень не любит, она стремится максимально сократить площадь контакта с ними. Если каплю воды посадить на такую поверхность, мы увидим почти идеальный шар, который едва касается поверхности. Такие шарики очень легко заставить кататься, поэтому супергидрофобными поверхностями в основном интересуются для создания водоотталкивающих и антиобледенительных покрытий. Природа тоже давно их использует: лист лотоса, ножка водомерки, кожа акулы — вот лишь некоторые примеры. Гидрофобные поверхности оказались удачным решением и старых бытовых проблем: протекающего носика заварочного чайника, например. Если его снаружи покрыть гидрофобным материалом, заварка всегда будет литься только в чашку.

Встречаются и совсем необычные эффекты управления поверхностным натяжением и смачиванием, например капли Ляйденфроста. Они образуются, если воду накапать на очень сильно нагретую поверхность: в этом случае между каплей воды и твердым телом возникает прослойка пара, поэтому капля свободно летает над поверхностью. Кстати, аналогичный эффект очень вредит промышленным водонагревателям: если их мощность слишком велика, на поверхности нагревателя образуется прослойка пара, которая блокирует теплообмен и приводит к перегреву устройства. В качестве других примеров необычных капиллярных явлений можно назвать эффекты, возникающие в отсутствие гравитации (например на орбите). Именно ими объясняются огромные капли воды, которые нам показывают в видеорепортажах про жизнь космонавтов: без силы тяжести поверхностное натяжение остается единственным фактором, определяющим форму капли, поэтому независимо от объема жидкость стремится стать шариком. На Земле же максимальный размер идеально круглых капель — несколько миллиметров. Если размер больше, гравитация придаст капле форму лужи.

Мы вспомнили лишь некоторые из свойств воды, с которыми мы сталкиваемся в повседневной и научной жизни. Существуют и многие другие особенности и эффекты — сольватация, диэлектрическая проницаемость, осмотическое давление — которые остались за кадром. Вода была и остается одним из самых популярных объектов для изучение в современной физической химии и материаловедении и чуть ли не главным залогом существования живых организмов, и каждый из названных эффектов играет в этом свою роль.

Тарас Молотилин

Когезия (физика)

У этого термина существуют и другие значения, см. Когезия.

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 28 ноября 2012. |

Когезия (от лат. cohaesus — связанный, сцепленный), сцепление молекул (ионов) физического тела под действием сил притяжения. Это силы межмолекулярного взаимодействия, водородной связи и (или) иной химической связи. Они определяют совокупность физических и физико-химических свойств вещества: агрегатное состояние, летучесть, растворимость, механические свойства и т. д. Интенсивность межмолекулярного и межатомного взаимодействия (а, следовательно, силы когезии) резко убывает с расстоянием. Наиболее сильна когезия в твердых телах и жидкостях, то есть в конденсированных фазах, где расстояние между молекулами (ионами) малы — порядка нескольких размеров молекул. В газах средние расстояния между молекулами велики по сравнению с их размерами, и поэтому когезия в них незначительна. Мерой интенсивности межмолекулярного взаимодействия служит плотность энергии когезии. Она эквивалентна работе удаления взаимно притягивающихся молекул на бесконечно большое расстояние друг от друга, что практически соответствует испарению или сублимации вещества.

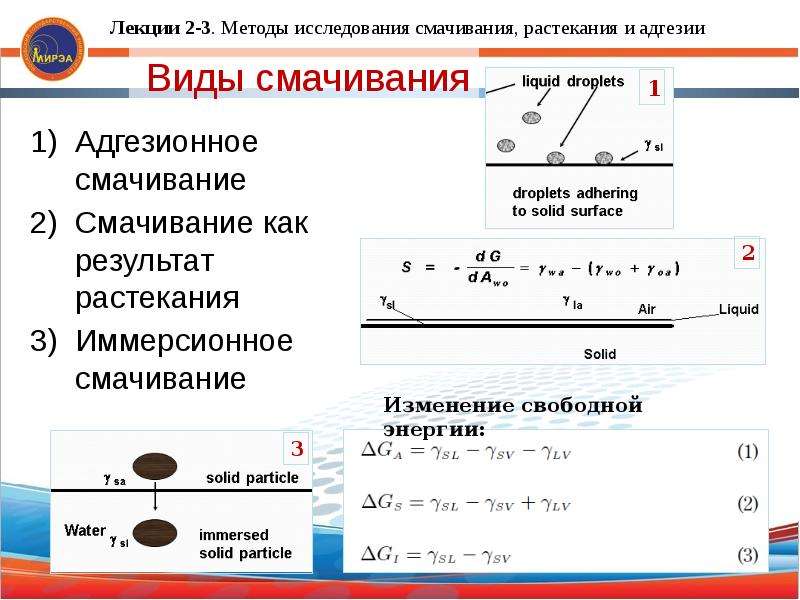

КОГEЗИЯ (от лат. cohaesus — связанный, сцепленный), сцепление частей одного и того же однородного тела (жидкого или твердого). Обусловлена хим. связью между составляющими тело частицами (атомами, ионами) и межмол. взаимодействием. Работой когезии наз. свободную энергию разделения тела на части и удаления их на такое расстояние, когда нарушается целостность тела. Работу когезии Wc определяют как работу обратимого изотермич. разрушения тела: Wc=2g, где g — уд. поверхностная энергия (для твердых тел) или поверхностное натяжение (для жидкостей). Соотношение Wc и работы адгезии Wa, характеризующей сцепление разнородных тел (см. Адгезия), служит для определения способности жидкостей смачивать твердые тела: при Wa < 1/2Wc имеет место несмачивание, при 1/2Wc<Wa<Wc — смачивание, при Wa>Wc растекание жидкости по пов-сти твердого тела. Широко используется также понятие плотности энергии когезии Eс, к-рую отождествляют с внутр. энергией испарения (или сублимации) Uисп, отнесенной к молярному объему в-ва Vт:Fc=Uисп/Vm. По значениям Ес можно рассчитать параметр р-римости Гильдебранда 6: Ec=d2 (см. Растворимость). Для низкомол. соед. энергию когезии рассматривают как избыток потенц. энергии жидкости над потенц. энергией пара, численно равный внутр. энергии испарения Е при давлении р и т-ре Т:

где DHисп энтальпия испарения, индексы «г» и «ж» означают газообразное и жидкое состояния в-ва соответственно. При Vг>>Vж и при условиях, когда пар ведет себя как идеальный газ, справедливо соотношение:

(R газовая постоянная). Значения Е и Ес определяют экспериментально по данным калориметрии; используют также эмпирич. соотношение Гильдебранда DHисп=0,02 Т2ксп+27,3Ткип — 2950. Приближенные расчеты Ес основаны на предположении об аддитивности вкладов в плотность энергии когезии энергий хим. связей, соединяющих атомы (инкрементов) DЕi: когезия низкомол. в-в связана с их агрегатным состоянием и служит для оценки св-в (термодинамич., мех. и др.). Когезионные характеристики низкомол. жидкостей и твердых тел чувствительны к их хим. природе. Так, введение в молекулы углеводородов атомов галогенов приводит к увеличению Ес от 8-25 до 10-44 кДж/моль, азота — до 14-42 кДж/моль, серы — до 12-52 кДж/моль. При введении гидроксильных, карбонильных и карбоксильных групп Ес увеличивается соотв. до 20-60, 11-30 и 22-35 кДж/моль. При этом аналогично изменяются св-ва в-в (т-ры кипения, плавления и сублимации, вязкость, диэлектрич. проницаемость, поверхностное натяжение и др.). Для высокомол. соед. понятие DHисп лишено физ. смысла и соотношение (2) не применимо. На практике обычно параметр р-римости полимера dВМС принимают равным параметру р-римости низкомол. жидкости, к-рая является для полимера лучшим р-рителем из всех имеющихся (о р-римости полимера судят по объемному набуханию или характеристич. вязкости р-ра). В случаях, если известна структурная ф-ла повторяющегося составного (или мономерного) звена макромолекулы, можно рассчитать Ес, используя метод инкрементов. Известно ок. 10 наборов значений DEi позволяющих обеспечить хорошее совпадение с эксперим. данными (расхождение не превышает 5-10 %). Точность расчета увеличивается, если учесть своб. объем полимера. Такой подход справедлив и для энергии когезии Еsc сегментов макромолекул. Найденные когезионные характеристики используют для корреляции с мех. прочностью, т-рами плавления и стеклования, характеристиками р-римости, набухания, смачиваемости, совместимости и др. св-в полимерных материалов, важных при их переработке и практич. использовании. Эксперим. данные подтверждают связь когезионньгх характеристик полимеров с их хим. природой и строением. Так, в ряду полиолефины, полиамиды, полиакрилаты, полиарилаты, полигетероарилены Ес увеличивается от 9-25 до 40-100, 16-130, 100—160 и 90-200 кДж/моль соотв., Еsc изменяется от 15-500 до 200—700, 90-2100, 250-10000 и 550-15000 кДж/моль. Для полипептидов, отличающихся большой мол. массой и регулярным строением молекул, Ес достигает 350, а Еsc — 50000-70000 кДж/моль. Дальнейшее углубление представлений о когезии предполагает рассмотрение отдельных составляющих плотности энергии когезии (параметра р-римости), обусловленных разл. межмол. взаимодействиями. Обычно выделяют составляющие, связанные с диполь-дипольным (полярным) взаимод. (dр), дисперсионным взаимодействием (dd) и водородной связью (dН). Общее (суммарное) значение параметра р-римости dS определяется соотношением:

Для воды значение dS определяется в осн. наличием водородной связи и диполь-дипольным взаимод. (dН=34,2, dр=31,3,dd=12,3 МДж0,5/м1,5). Для углеводородных жидкостей с полярными галогени азотсодержащими молекулами dр соотв. в 2 и 5-10 раз больше, чем для незамещенных углеводородов. Для техн. углерода dd=21,1, dр=12,3, dН=11,2 МДж0,5/м1,5. Для полимеров отдельные составляющие dS выделить труднее; по-видимому, из-за больших размеров макромолекул нивелируются различия в межмол. взаимод. функц. групп.

Изучаем адгезионные свойства материалов: адгезия – что это такое и как она отражается на краске и бетоне

Каждый человек, работающий в области строительства или ремонта квартир, прекрасно разбирается в терминах и особенностях различных материалов.

А вот те, кто впервые решил покрасить стены в комнате, часто задаются вопросом: “Адгезия – что это такое и для чего нужна?” Расскажем про это более развернуто.

Особенность современных лакокрасочных изделий

“Адгезия” в Википедии определяется как способность лаков и красок прочно сцепляться с поверхностью, на которую их накладывают. Именно от наличия этого свойства у материалов зависит, насколько долговечным будет ремонт.

Если адгезия достаточно хорошая, то краска ложится ровно, хорошо закрепляется на стене, полу или потолке и служит многие годы.

И наоборот, если адгезионные свойства слишком слабые, краска быстро отслаивается, даже при незначительных механических нагрузках начинает отваливаться целыми пластами. Разумеется, такой ремонт особо не обрадует владельцев помещения. Для улучшения адгезии созданы многочисленные препараты.

Принцип действия

Существует три вида адгезии, различающихся по самому принципу “прилипания” одного вещества к другому:

- Физическая. Её можно наблюдать в случаях, когда между молекулами двух веществ образуется электромагнитная связь, достаточно мощная, чтобы надежно соединить их.

- Химическая. Более сложная, так как происходит на молекулярном уровне. При этом молекулы двух веществ проникают друг в друга. Причем их плотность может значительно различаться. Обычно происходит при наличии какого-то катализатора.

- Механическая. Наиболее простая. Одно вещество надежно сцепляется с другим в результате того, что проникает в его поры. Соответственно, первое должно быть достаточно жидким, а другое – пористым.

Для строительства важным является именно третий вид адгезии – механический. Ведь использование железных опилок, магнита или сварки, при которой металлы плавятся, чтобы смешаться, здесь не актуально. А вот механическая адгезия применяется повсеместно – самым простым и наглядным примером того является нанесение краски на стену.

Если краска достаточно жидкая, а стена имеет поры, то ремонт пройдет без проблем и будет радовать жильцов долгие годы. В противном случае наносимая смесь просто станет скатываться с гладкой поверхности.

Физические свойства

Когда рабочая смесь (грунтовка, краска, шпаклевка) схватываются, в ней происходит целый ряд сложных процессов, в результате которых физические свойства значительно изменяются. Например, когда краска сохнет и дает усадку, поверхность контакта с окрашиваемой стеной немного сокращается. Возникает растягивающее напряжение, нередко приводящее к появлению микротрещин. Из-за этого сцепление двух поверхностей значительно ослабевает.

К сведению: Когезия является частным случаем адгезии – этим термином называется возможность молекул одного вещества прилипать друг к другу, создавая монолитную массу.

У отдельных веществ изначальное сцепление различается. К примеру, если наносить слой свежего бетона поверх старого, то оно будет составлять не более 1 МПа.

Соответственно, при засыхании слой бетона будет просто осыпаться или же держаться не крепко и не долго. А вот строительные смеси, содержащие в себе сложные химические компоненты, улучшающие связь с гладкой поверхностью, могут похвастать куда лучшим показателем – 2 МПа и даже больше.

Поэтому при схватывании они образуют надежную и долговечную связь.

Смеси и растворы

Разобравшись, что такое адгезия в строительстве, будет полезно понять, для каких материалов она является особенно важной в сфере строительства. В первую очередь это:

- Лакокрасочные материалы. От их адгезивности зависит глубина проникновения, качество прилипания, а значит и долговечность покрытия. Хорошая адгезия гарантирует, что краска будет крепко держаться на основании, и даже серьезные механические нагрузки не навредят ей.

- Гипсовые смеси. Декоративная отделка мягкими, привлекательными и легкими в обработке веществами станет невозможной при плохом сцеплении с основанием.

- Раствор для кирпичной кладки. В этом случае разговор идет не об эстетической стороне строительства, а скорее о безопасности возведения зданий. Если раствор имеет слабую адгезию, это повлияет на прочность и долговечность кирпичной кладки.

- Клеящие растворы, включая герметики. Важно своевременно узнать, какие материалы обеспечивают хорошее прилипание. Применение неподходящих смесей приводит к снижению качества соединений.

Как видите, без высокой адгезионной способности материалов нельзя построить дом, не говоря уж про то, чтобы сделать его привлекательным.

Повышение качества сцепления

Это бывает необходимо в самых разных случаях. Важнее всего – адгезия к бетону. Строителям нужно обеспечить хорошее сцепление нескольких слоев бетона или же качественную покраску.

Соответственно и методы достижения желаемого результата значительно различаются. Сегодня доступно несколько вариантов обработки поверхности:

- Механическое – шлифование.

- Химическое – эластификация.

- Физико-химическое – нанесение грунтовки.

Совет: Щелочной раствор цемента обычно плохо соединяется с гладкой поверхностью бетона. Поэтому, работая с последним желательно применять многослойные составы для улучшения адгезии.

Лучшего результата при проведении ремонтно-строительных работ можно достичь, если две контактирующие поверхности имеют не только разный химический состав, но и условия образования.

Проведение измерений

Чтобы работа адгезии была качественной, обеспечивая надежное соединение слоев строительных и отделочных материалов, необходимо регулярно осуществлять контроль качества. Лучше всего использовать для этого специальный адгезиметр. Современные образцы позволяют точно устанавливать эффективность адгезии с усилием до 10 кН.

При этом измеряется усилие, необходимое для отделения слоя от рабочей поверхности. Причем отделение нужно производить строго перпендикулярно рабочей плоскости. Адгезиметр имеет доступную цену и при этом имеет небольшие размеры, что упрощает процесс использования, позволяя моментально получать результаты. Прибор укомплектован несколькими “грибками” – металлическими цилиндрами с основанием разной площади, что дает возможность выбрать подходящий. Измерение проходит в несколько этапов:

- “Грибок” соединяется с проверяемой поверхностью мощным клеем.

- “Грибок” вставляется в прибор.

- Механизм отрыва медленно вращается, пока покрытие не отрывается от основания.

- Изучаются показания прибора, фиксирующего момент отрыва.

Принцип использования современных адгезиметров прост, благодаря чему использовать их могут даже непрофессионалы.

Лакокрасочные материалы для отделки

Начиная ремонт, не все знают, что такое адгезия краски, и в результате сталкиваются с большими проблемами – отделочные работы затягиваются и не приносят желаемого результата.

Аутогезия – частный случай адгезии, демонстрирующий возможность частиц однородного материала сцепляться между собой, обычно в результате высокого давления или температуры. Применяется при изготовлении ДВП, ДСП, OSB.

На самом деле здесь всё просто. Адгезия краски это её возможность фиксироваться на окрашиваемой поверхности. Материал должен обладать высокой химической активностью, чтобы проникать в поры голого бетона, а вот на шпаклевку или штукатурку он ложится легко и имеет хорошее сцепление с ними.

Если необходимо получить хороший результат, нужно наносить краску в несколько слоёв. Но он стоит довольно дорого, поэтому можно использовать специальные адгезивные материалы, например, обычную грунтовку. Она стоит дешевле краски, но при этом позволяет гарантировать прекрасный результат.

Взаимодействие с бетоном

Бетон является на сегодняшний день самым востребованным строительным материалом. Но не всегда бывает легко обеспечить качественное сцепление отделочных материалов (плитки, обоев, краски) с таким основанием. Особенно это касается высокопрочных марок с низкой пористостью и гладкой поверхностью. К счастью, есть способы улучшить адгезионный слой.

В некоторых случаях это не требуется – краски, а также обойные и плиточные клеи премиум класса и без того обеспечивают прекрасное соединение благодаря специальным добавкам (полиамидные смолы, эфир канифоли, органосиланы и прочие). Чтобы добиться хорошего результата при работе с более дешевыми аналогами приходится использовать дополнительные материалы – грунтовку и прочее.

Полезное видео: что такое адгезия материалов

Разобравшись с тем, что представляет собой адгезия, частными случаями и способами улучшения, вы без труда справитесь даже с самым сложным ремонтом.

АДГЕЗИЯ

АДГЕЗИЯ

(от лат. adhaesio — прилипание, сцепление, притяжение) — связь между разнородными конденсированными телами при их контакте. Частный случай А.- аутогезия, проявляющаяся при соприкосновении однородных тел. При А. и аутогезии сохраняется граница раздела фаз между телами, в отличие от когезии, определяющей связь внутри тела в пределах одной фазы. Наиб. значение имеет А. к твёрдой поверхности (субстрату). В зависимости от свойств адгезива (прилипшего тела) различают А. жидкости и твердых тел (частиц, плёнок и структурированных упруговязкопластич. масс, напр. расплавов, битумов). Аутогезия характерна для твёрдых плёнок в многослойных покрытиях и частиц, определяет прочность дисперсных систем и композиц. материалов (порошков, грунта, бетона и др.).

А. зависит от природы контактирующих тел, св-в их поверхностей и площади контакта. А. определяется силами межмолекулярного притяжения и усиливается, если одно или оба тела электрически заряжены, если при контакте тел образуется донорно-акцепторная связь, а также вследствие капиллярной конденсации паров (напр., воды) на поверхностях, в результате возникновения хим. связи между адгезивом и субстратом. В процессе диффузии возможны взаимное проникновение молекул контактирующих тел, размывание границы раздела фаз и переход А. в когезию. Величина А. может измениться при адсорбции на границе раздела фаз, а также за счёт подвижности полимерных цепей Между твёрдыми телами в жидкой среде формируется тонкий слой жидкости и возникает расклинивающее давление, препятствующее А. Следствием А. жидкости к поверхности твёрдого тела является смачивание.

Возможность А. при изотермич. обратимом процессе определяется убылью свободной поверхностной энергии, к-рая равна равновесной работе адгезии :

где — поверхностные натяжения субстрата 1 и адгезива 2 на границе с окружающей средой 3 (напр., воздухом) до А. и при А. С увеличением поверхностного натяжения субстрата А. растёт (напр., велика для металлов и мала для полимеров). Приведённое ур-ние является исходным для расчёта равновесной работы А. жидкости. А. твёрдых тел измеряется величиной внеш. воздействия при отрыве адгезива, А. и аутогезия частиц — средней силой (рассчитывается как матем. ожидание), а порошка — уд. силой. Силы А. и аутогезии частиц увеличивают трение при движении порошков.

При отрыве плёнок и структурир. масс измеряется адгезионная прочность, к-рая, кроме А., включает усилие на деформацию и течение образца, разрядку двойного электрич. слоя и др. побочные явления. Адгезионная прочность зависит от размеров (толщины, ширины) образца, направления и скорости приложения внеш. усилия. При А., слабой по сравнению с когезией, имеет место адгезионный отрыв, при относительно слабой когезии — когезионный разрыв адгезива. А. полимерных, лакокрасочных и др. плёнок определяется смачиванием, условием формирования площади контакта жидким адгезивом и при его затвердевании образованием внутр. напряжений и ре-лаксац. процессами, влиянием внеш. условий (давления, темп-ры, электрич. поля и др.), а прочность клеевых соединений — ещё и когезией отвердевшей клеевой прослойки.