Анодирование алюминия в Москве. Цены на услуги компании ОКСИ Про

В последнее время конструкции и изделия, изготовленные из анодированного (сокращенно часто употребляется анод.) алюминиевого профиля, все больше востребованы. Благодаря красивому внешнему виду и преимуществам, продукция из анодированного алюминия используется в разных областях дизайна и строительства.

Оксидная (анод.) пленка не может защитить металл от разрушительного воздействия коррозии из-за большой пористости, малой толщины и незначительной механической прочности.

Самым проверенным и надежным способом защиты металла и его сплавов от пагубной коррозии считается процесс анодного оксидирования в растворах серной кислоты. Этот процесс еще называется анодировка алюминия. Оксидный слой, который получают электролитическим способом, имеет плотность в 200-2000 раз большую, чем у естественных окисных пленок. По сравнению с остальными способами покрытия (при лакировании, окрашивании, покрытии поверхности полимерными пленками), анодирование алюминия в черный цвет или любой другой исключает проблемы отслоения и подпленочной коррозии.

Во время технологического процесса анодирования специалисты производят предварительную механическую обработку алюминиевого профиля, во время которой сглаживаются дефекты прессования (в том числе царапины, полосы, риски) и получить максимально матовую однородную поверхность.

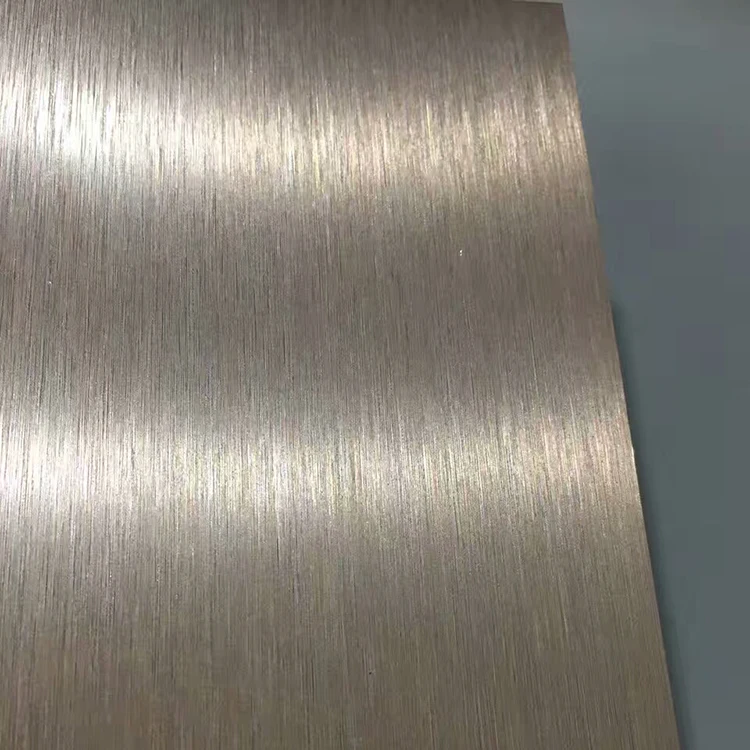

В зависимости от необходимого качества поверхности готовых металлических деталей их обрабатывают потоком дроби или щетками, изготовленными из нержавеющей стали (шлифование). В первом случае получается более однородная и матовая поверхность, во втором – достигают эффекта «начесанного» покрытия.

Во время обработки в ванне обезжиривания устраняют поверхностные загрязнения металлического профиля, масла и жиры.

С поверхности профиля во время обработки в ванне травления:

- удаляется оксид алюминия, который образовался под естественным влиянием окружающей среды

- стравливаются очаги коррозии в начальной стадии и маленькие потертости

В результате анодирования осуществляется оптическое выравнивание металлической поверхности.

После травления в ванне осветления снимаются все поверхностные шламы. Теперь поверхность готова к оксидированию (или к процессу анодировки).

Затем под воздействием тока (электрического) осуществляется выращивание регулярной анод. пленки, толщина которой составляет 15-20 мкм. Пленка растет внутрь и на поверхности. Благодаря этому достигается коррозионная защита и прочность покрытия.

Выращенная анод. пленка отличается пористой структурой. Она становится твердой после прохождения ванны уплотнения, в которой находится горячая вода: поры закрываются.

Для создания цветной качественной пленки (цветное анодирование) перед ванной уплотнения алюминиевый профиль пропускается через ванну окрашивания. В результате пористая анод. плетка приобретает необходимый цвет.

К конечному качеству обрабатываемой поверхности профиля предъявляются различные требования, поэтому производится:

- оксидирование без механической обработки

- оксидирование с механической обработкой

Когда осуществляется анодировка алюминия без предварительной обработки, то химическими способами достигаются эстетические требования к поверхности. Оксидирование с механической обработкой позволяет получить качественные спецэффекты на поверхности металлического профиля.

Оксидирование с механической обработкой позволяет получить качественные спецэффекты на поверхности металлического профиля.

Смотрите также:

Процесс анодирования, технологические особенности

Для чего нужно анодирование, этапы

Что такое анодирование алюминия

Анодирование алюминия

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» – более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т. п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 – Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности – профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов – его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 – Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего – сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием – в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 – Типичная линия ванн для анодирования алюминиевых профилей [1]

Матовое анодирование

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же – EN ISO 2143:2010 и он же – бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 – Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли – красителя или масла – дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Источники:

- Стандарт Qualanod (01.01.2018)

- TALAT 5203.

- Tom Hauge, Hydro Aluminium, IHAA Symposium, 2014, New York.

компаний по анодированию алюминия | Услуги по анодированию алюминия

Тем не менее, анодирование может также применяться к таким металлам, как титан, где вместо этого оно будет называться анодированием титана.

В архитектуре производители используют этот процесс для повышения структурной стабильности и прочности таких элементов, как крыши, внешние панели и оконные рамы. В автомобильной промышленности анодирование алюминия используется в качестве защитного кожуха для открытых алюминиевых деталей в автомагазинах, а также для нанесения последних штрихов на такие компоненты автомобиля, как отделка салона. Далее, анодирование алюминия повышает прочность защитных внешних корпусов электроники, такой как спутники, mp3-плееры, камеры и многое другое.

Продукты питания и напитки, как коммерческие, так и бытовые, выигрывают от устойчивости анодированных кастрюль, сковородок и другой кухонной посуды и столовых приборов. Наконец, в промышленном производстве производители выполняют анодирование алюминия на заводском оборудовании, таком как конвейеры, электролитические конденсаторы и весы.

История Анодирование началось в 1920-х годах. Сначала в 1923 году британские граждане Гай Данстан Бенгоу и Джон Макартур Стюарт получили патент США на свой метод анодирования. Позже британское правительство задокументировало этот метод отделки, названный процессом Бенго-Стюарта, в своих оборонных спецификациях. Они использовали его для создания антикоррозионного покрытия на гидросамолётах.

Сначала в 1923 году британские граждане Гай Данстан Бенгоу и Джон Макартур Стюарт получили патент США на свой метод анодирования. Позже британское правительство задокументировало этот метод отделки, названный процессом Бенго-Стюарта, в своих оборонных спецификациях. Они использовали его для создания антикоррозионного покрытия на гидросамолётах.

Также в 1923 году японцы запатентовали анодирование щавелевой кислотой. Они, а позже и немцы, использовали этот процесс отделки в архитектуре. Четыре года спустя Гауэр и О’Брайен запатентовали свой процесс сернокислотного анодирования.

Несколько десятилетий спустя, между 1960-ми и 1970-ми годами, строители начали активно использовать анодированный алюминий в своих архитектурных проектах. В те годы анодирование алюминия стало очень популярным. С тех пор строительные материалы из анодированного алюминия были заменены материалами с порошковым покрытием и пластиком. Тем не менее, анодирование алюминия по-прежнему популярно, и нам не терпится увидеть, куда производители приведут его в будущем.

Существует множество областей применения, в которых используются неалюминиевые анодированные материалы. Примеры этих металлов включают титан, тантал, ниобий, цинк и магний.

Титан часто анодируют для улучшения ювелирных изделий и других декоративных предметов. Анодированный титан все чаще используется для изготовления обручальных колец, потому что он твердый и не вызывает аллергии.

Тантал — это материал, который после анодирования производители используют для изготовления конденсаторов и в декоративных целях. Производители могут манипулировать анодированным танталом, чтобы он отображал широкий спектр цветов. Они также могут контролировать толщину пленки, изменяя напряжение и температуру анодирования. Обычно толщина пленки анодированного тантала находится в диапазоне от 18 до 23 ангстрем на вольт.

Ниобий — еще один материал, который производители любят анодировать в декоративных целях. Анодированный ниобий — распространенный элемент памятных монет и украшений. Как и тантал, анодированный ниобий доступен в широком диапазоне цветов и толщины пленки.

Как и тантал, анодированный ниобий доступен в широком диапазоне цветов и толщины пленки.

Цинк — еще один металл, который сервисные службы анодируют альтернативными методами. Хотя они не часто анодируют его, когда они это делают, производители используют процесс, введенный Международной организацией по свинцу и цинку. Этот процесс создает оливково-зеленый, твердый и устойчивый к коррозии цинк.

Магний — это материал, который производители довольно регулярно анодируют. Производители могут запечатать его маслом, воском и подобными материалами. Анодированный магний популярен в качестве грунтовки под краску.

Описание процессаДля анодирования алюминия производители могут использовать различные методы. Однако в целом процесс выглядит примерно так:

1. Сначала производители устанавливают ванну с электролитическим раствором. Они могут или не могут улучшить это с помощью красителей.

2. Далее берут металл типа алюминия и погружают в раствор электролита.

3. После погружения металла производители пропускают постоянный ток через раствор электролита, вызывая выделение кислорода и водорода.

4. Когда это происходит, кислород реагирует на поверхности алюминия, действуя как анод (положительный электрон), а водород реагирует на его поверхности как катод (отрицательный электрон). Эти реакции проявляются в виде накопления оксида алюминия (или другого оксида, если металл не алюминий).

Дизайн При подготовке к анодированию детали или изделия производители думают о ряде аспектов применения, таких как желаемая толщина пленки, желаемая твердость пленки, желаемый цвет пленки и желаемые изменения металла. Исходя из этих соображений, производители могут принять решение о деталях процесса, таких как состав раствора/красителя, концентрация электролита, температура раствора, кислотность и текущее напряжение. Чтобы создать более толстые или твердые пленки, они будут использовать более слабые растворы в сочетании с более низкими температурами и более высокими напряжениями. Для производства более тонких или мягких пленок они будут делать противоположное.

Для производства более тонких или мягких пленок они будут делать противоположное.

Производители используют ряд различных систем для анодирования материалов. Хотя они предлагают клиентам комплекты для анодирования, они чаще всего сами используют оборудование для анодирования, включая анодирующие выпрямители и контроллеры для анодирования.

Анодирующие выпрямители преобразуют переменный ток (AC) в постоянный ток (DC). Производители используют этот постоянный ток для анодирования устойчивых к коррозии деталей. Это связано с тем, что при прохождении через конструкцию постоянный ток останавливает коррозию.

Контроллеры выпрямителя для анодирования представляют собой цифровые элементы управления, которые позволяют производителям тщательно управлять операциями анодирования. Они часто сочетаются с технологией ЧПУ и компьютерным программированием. С их помощью производители могут создавать анодированные детали и изделия с точными слоями и цветами.

Для выполнения анодирования алюминия производители используют один из трех основных процессов: анодирование хромовой кислотой (Тип I), анодирование серной кислотой (Тип II) и анодирование твердого покрытия серной кислотой, или твердое анодирование (Тип III).

Тип I — самый старый и наиболее часто используемый процесс анодирования. Чтобы заставить его работать, операторы сочетают химически активный металл с электролитическим процессом, в котором используется хромовая кислота. (Хромовая кислота представляет собой коррозионную окисляющую кислоту, которая совместима с большинством алюминиевых сплавов.) Они инициируют анодирование, присоединяя к обрабатываемому металлу анод, вырабатывающий кислород, а затем погружая металл в раствор электролита, через который проходит постоянный ток. На протяжении всего процесса производители увеличивают напряжение этого тока. Поскольку анод вырабатывает кислород, он создает оксидную пленку.

Тип I является хорошим вариантом для анодирования, но он уменьшает толщину алюминия только на 0,02–0,4 мила, что значительно меньше, чем скорость уменьшения, возможная для двух других типов. Кроме того, поскольку EPA (Агентство по охране окружающей среды) пометило выбросы хромовой кислоты как вредные для окружающей среды, возможность ее использования ограничена.

Типы II и III используют другой агрессивный раствор, раствор серной кислоты. Этот раствор кислоты, образованной из двуокиси серы, плотный и маслянистый. Оба процесса очень похожи, но различаются рабочей температурой и плотностью тока. Одним из примечательных подтипов анодирования типа II является светлое анодирование погружением.

Анодирование блестящим погружением — это процесс анодирования алюминия, в ходе которого производители придают алюминию блеск до различной степени блеска. Лучше всего работает с необработанным алюминием. Чем тверже производители покрытия из оксида алюминия позволяют наращивать его, тем ярче оно будет.

Анодирование алюминия типа III выполняется при более низких температурах и при более высокой плотности электрического тока, что приводит к увеличению анодного роста и более твердой поверхности.

Анодирование типов I, II и III — все процессы, которые можно применять только к алюминию и алюминиевым сплавам. Для анодирования неалюминиевых металлов производители могут использовать различные аналогичные процессы. Примеры включают хроматное конверсионное покрытие, прозрачное анодирование, цветное анодирование, черное анодирование, титановое анодирование и ряд специальных процедур анодирования.

Хроматное конверсионное покрытие в основном отличается от анодирования тем, что позволяет сохранить электрическую проводимость алюминия, а не нейтрализовать ее.

Чаще всего в хроматном конверсионном покрытии используется либо шестивалентный, либо нешестивалентный хром. Химическое соединение шестивалентного хрома, которое содержит хром в состоянии +6-окисления, к сожалению, классифицируется Агентством по охране окружающей среды как канцероген для человека.

Чтобы избежать проблем, связанных с этой классификацией, многие производители используют нешестивалентный хром, экологически чистый альтернативный материал покрытия, который соответствует требованиям как Ограничения по использованию опасных веществ, так и директив Европейского Союза по утилизации автомобилей с истекшим сроком службы.

Прозрачное анодирование , наиболее распространенный тип анодирования, в котором используется серная кислота, а в конце добавляется водяной затвор. Производители чаще всего выполняют прозрачное анодирование для автомобильных приложений.

Цветное анодирование — это процесс, который производители обычно используют для эстетических целей. Обычно они выполняют этот процесс после первоначального анодирования и герметизации изделия. Для создания таких цветов, как желтый, черный и белый, производители используют либо соли металлов, либо органические красители.

Органическое анодирование — это процесс анодирования, во время которого производители используют органические кислоты, такие как яблочная кислота, для анодирования покрытий. Производители должны быть очень осторожны и внимательны при использовании этого процесса. Это потому, что эти кислоты часто заставляют ток обращаться с алюминием с необычной агрессией. Такое лечение может привести к образованию ямок или рубцов.

Производители должны быть очень осторожны и внимательны при использовании этого процесса. Это потому, что эти кислоты часто заставляют ток обращаться с алюминием с необычной агрессией. Такое лечение может привести к образованию ямок или рубцов.

Анодирование алюминия и связанные с ним процессы анодирования предлагают покупателям широкий спектр преимуществ. Во-первых, процесс анодирования алюминия оставляет после себя прочное покрытие, которое более долговечно, чем краска или даже гальваническое покрытие. Это связано с тем, что краска просто наносится поверх металла, а анодированное покрытие становится частью изделия. Во-вторых, на анодированную окраску не влияет ультрафиолет; он не исчезнет. Далее, анодирование алюминия является экологически чистой процедурой. Анодированные изделия подлежат вторичной переработке, и, в отличие от органических покрытий, анодированные покрытия не представляют опасности для окружающей среды. Кроме того, сам процесс анодирования не представляет опасности для человека. Еще одним преимуществом анодирования алюминия является его экономичность. Анодированные изделия недороги в изготовлении и являются отличным вложением средств. Наконец, анодированные изделия требуют минимального ухода, поскольку они не царапаются и на них не остаются отпечатки пальцев.

Еще одним преимуществом анодирования алюминия является его экономичность. Анодированные изделия недороги в изготовлении и являются отличным вложением средств. Наконец, анодированные изделия требуют минимального ухода, поскольку они не царапаются и на них не остаются отпечатки пальцев.

Получите лучшие услуги по анодированию алюминия, связавшись с поставщиком высококачественных услуг. На этой странице вы найдете имена, профили и контактную информацию нескольких поставщиков анодирования алюминия, которых мы знаем и которым доверяем. Проверьте их, прокрутив вверх; вы найдете их между этими информационными абзацами.

Прежде чем ознакомиться с ними, мы рекомендуем вам уделить время составлению списка ваших спецификаций, требований, вопросов и опасений. Не забудьте указать такие вещи, как ваш бюджет, крайний срок проекта и ваши предпочтения по доставке. Кроме того, прежде чем соглашаться работать с кем-либо, убедитесь, что они знакомы и могут соответствовать стандартным требованиям вашей продукции. Если вы не уверены, каким стандартам должны соответствовать ваши анодированные продукты, проконсультируйтесь с лидерами отрасли. Они должны быть в состоянии дать вам совет.

Если вы не уверены, каким стандартам должны соответствовать ваши анодированные продукты, проконсультируйтесь с лидерами отрасли. Они должны быть в состоянии дать вам совет.

После того, как вы составили свой список, просмотрите производителей, перечисленных на этой странице. Основываясь на том, какие из них предлагают услуги, наиболее соответствующие вашим требованиям, выберите три или четыре компании, с которыми вы хотели бы поговорить. Затем обратитесь к каждому из них, чтобы просмотреть свое приложение. После подробного обсуждения ваших потребностей с каждым из них, сравните и сопоставьте ваши разговоры. Подумайте, какая компания не только предлагает лучшие цены, но и предлагает лучшие услуги для вас. Наконец, выберите производителя, который подходит именно вам, и начните работу над своим проектом.

Анодирование алюминия | Промышленная обработка металлов

Анодирование представляет собой процесс электрохимического преобразования, при котором образуется оксидная пленка, обычно на алюминии, в электролите (химическом растворе). Алюминиевые детали являются анодом (отсюда термин «анодирование»), и ток проходит между ними и катодом, обычно плоскими алюминиевыми стержнями, через вышеупомянутый электролит (чаще всего используется серная кислота).

Алюминиевые детали являются анодом (отсюда термин «анодирование»), и ток проходит между ними и катодом, обычно плоскими алюминиевыми стержнями, через вышеупомянутый электролит (чаще всего используется серная кислота).

Существуют различные типы анодирования, чаще всего называемые анодированием хромовой кислотой типа I, анодированием серной кислотой типа II и твердым анодированием типа III или твердым покрытием по обозначению Mil-A-8625. Другими менее распространенными типами являются фосфорная кислота и анодирование титана. Анодирование представляет собой пористую структуру, которая вырастает из основного алюминия и очень хорошо впитывает цветной краситель.

Это делается посредством вторичной операции с органическим или неорганическим красителем. Anoplate обрабатывает черный, синий, красный, золотой, а также небольшие партии зеленого и серого с использованием стандартных органических красителей. Мы также производим электролитическое окрашивание (AnoBlack EC и EC7 от Anoplate), которое дает серо-черный цвет с использованием неорганических солей металлов. Любое цветное анодирование после обработки необходимо герметизировать, чтобы сохранить цвет.

Любое цветное анодирование после обработки необходимо герметизировать, чтобы сохранить цвет.

Анодирование хромовой кислотой:

Анодирование хромовой кислотой или анодирование типа I дает самое тонкое анодное покрытие из основных трех типов; обычно порядка 0,00002”-0,0001” (от 20 до 100 микродюймов) на поверхность. Будучи тонким, при правильном уплотнении хромовое анодирование обеспечивает защиту алюминия от коррозии, равную более толстому серному и твердому анодированию.

Хромовое анодирование имеет более серый цвет и, будучи тоньше, поглощает меньше цвета при окрашивании. Это ограничивает анодирование хромовой кислотой в качестве декоративной отделки, однако его можно окрасить в черный цвет для использования в качестве неотражающего защитного покрытия на корпусах оптических компонентов. Даже окрашенное в черный цвет хромовое анодирование выглядит светлее (серее), чем обычное серно-черное анодирование.

Чтобы хромовое анодирование приняло черный краситель, необходимо повысить температуру хромовой кислоты, поэтому это не делается каждый день и должно быть запланировано соответственно.

Анодирование хромовой кислотой Особенности:

- Подходит для деталей с жесткими допусками: не меняет размеры

- Может быть окрашен в черный цвет – другие цвета нецелесообразны

- Подходит для склеивания

- Непроводящий

- 2 сборки

Анодирование хромовой кислотой Области применения:

- Прецизионно обработанные компоненты

- Компоненты аэрокосмической отрасли

- Сварные компоненты и сборки

- В качестве основы для краски/грунтовки

Анодирование борно-серной кислотой (BSAA):

Анодирование борно-серной кислотой (BSAA) является альтернативой анодированию хромовой кислотой (CAA) из-за проблем с окружающей средой, безопасностью и здоровьем рабочих. и связанные с этим затраты, связанные с дальнейшим использованием процессов, содержащих шестивалентный хром, таких как CAA.

Основные области применения включают авиационные и аэрокосмические компоненты. Он соответствует требованиям MIL-A-8625, Type Ic и аэрокосмическим спецификациям, включая Boeing BAC 5632. Он используется для защита от коррозии и адгезия краски. Адгезия краски равна или выше, чем у хромовой кислоты, а процесс более энергоэффективен, чем процессы на основе хрома.

Он соответствует требованиям MIL-A-8625, Type Ic и аэрокосмическим спецификациям, включая Boeing BAC 5632. Он используется для защита от коррозии и адгезия краски. Адгезия краски равна или выше, чем у хромовой кислоты, а процесс более энергоэффективен, чем процессы на основе хрома.

Boric-Sulfuric Acid Anodize Features:

- Good for tight tolerance parts: will not change dimensions

- Corrosion protection

- Good for Bonding

- Non-Conductive

Boric-Sulfuric Acid Anodize Applications:

- Прецизионно обработанные компоненты

- Компоненты аэрокосмической/авиационной техники

- В качестве основы для краски/грунтовки

Сернокислотное анодирование:

Сернокислотный процесс является наиболее распространенным методом анодирования. Технологические пленки сернокислотного анодирования имеют толщину от 0,0001 до 0,001 дюйма. Общая толщина сформированного покрытия составляет 67 процентов проникновения в подложку и 33 процента роста по сравнению с первоначальным размером детали. Он особенно подходит для применений, где требуется твердость и устойчивость к истиранию.

Общая толщина сформированного покрытия составляет 67 процентов проникновения в подложку и 33 процента роста по сравнению с первоначальным размером детали. Он особенно подходит для применений, где требуется твердость и устойчивость к истиранию.

Однако там, где детали подвергаются значительным нагрузкам (например, детали самолетов), возможное присутствие коррозионно-активного кислотного остатка нежелательно. Пористая природа пленок серной кислоты перед герметизацией особенно полезна при производстве цветных покрытий на поверхности алюминия и его сплавов.

Пористый оксид алюминия хорошо впитывает красители, а последующая герметизация помогает предотвратить потерю цвета в процессе эксплуатации. Хотя окрашенные анодированные пленки обладают достаточной цветостойкостью, они имеют тенденцию обесцвечиваться при длительном воздействии прямых солнечных лучей.

Некоторые цвета: черный, красный, синий, зеленый, городской серый, коричневый койот и золотой. Детали могут быть обработаны химически или механически перед анодированием для достижения матового (неотражающего) покрытия.

Детали могут быть обработаны химически или механически перед анодированием для достижения матового (неотражающего) покрытия.

Подробнее о сернокислотном анодировании здесь.

Анодирование серной кислотой Преимущества:

- Менее дорого, чем другие типы анодирования, в отношении используемых химикатов, нагрева, энергопотребления и продолжительности времени для получения требуемой толщины.

- Можно обработать больше сплавов.

- Тверже, чем хромовое анодирование.

- Более прозрачная отделка позволяет окрашивать в большее разнообразие цветов.

- Обработка отходов проще, чем хромовое анодирование, что также способствует снижению затрат.

Сернокислотное анодирование Области применения:

- Оптические компоненты

- Корпуса гидравлических клапанов

- Боевое оружие

- Корпуса компьютеров и электроники

- Механическое оборудование

Твердое анодирование (твердое покрытие):

Твердое анодирование, хотя обычно выполняется в электролите на основе серной кислоты, намного толще и плотнее, чем обычное серное анодирование. Твердое покрытие предназначено для алюминиевых компонентов, подвергающихся экстремальному износу, где требуется превосходная стойкость к истиранию, или коррозионным средам, где необходимо более толстое, твердое и долговечное покрытие.

Твердое покрытие предназначено для алюминиевых компонентов, подвергающихся экстремальному износу, где требуется превосходная стойкость к истиранию, или коррозионным средам, где необходимо более толстое, твердое и долговечное покрытие.

Он также может быть полезен там, где требуется усиленная электрическая изоляция. Поскольку в некоторых случаях анодирование с твердым покрытием может достигать нескольких тысячных, это делает этот тип анодирования кандидатом на восстановление изношенных или неправильно обработанных компонентов.

Твердое анодирование Особенности:

- Повышенная износостойкость

- Непроводящий

- Может восстанавливать изношенные поверхности на алюминии другие цвета менее декоративны

- Финишное покрытие тверже инструментальной стали

- Может быть отшлифовано или притерто0172

- Hinge Mechanisms

- Cams

- Gears

- Swivel Joints

- Insulation Plates

- Blast Shields

Titanium Anodizing:

Titanium Anodizing refers to the controlled creation of an oxide film on the surface of titanium parts. Анодирование титана используется по многим причинам, от идентификации деталей в сообществе медицинских устройств до контроля коррозии и склеивания в аэрокосмическом сообществе. В зависимости от сорта титанового сплава он может быть анодирован в разные цвета, однако Anoplate предлагает эту отделку только в сине-сером цвете.

Анодирование титана используется по многим причинам, от идентификации деталей в сообществе медицинских устройств до контроля коррозии и склеивания в аэрокосмическом сообществе. В зависимости от сорта титанового сплава он может быть анодирован в разные цвета, однако Anoplate предлагает эту отделку только в сине-сером цвете.

Компания Anoplate предложила эту отделку в соответствии со стандартом AMS 2488 Type II и рядом уникальных спецификаций заказчика.

Анодирование титана Характеристики:

- Используется для окрашивания титана

- Используется для облегчения поиска трещин под напряжением в основном материале

- Улучшенная коррозионная стойкость

- Улучшение адгезии сухой пленки смазки или нанесения краски 2

Применение анодирования:

- Детали самолетов

- Медицинские приборы

- Компоненты космического корабля

Двухэтапное электролитическое анодирование — AnoBlack EC

Целью анодирования является формирование слоя оксида алюминия, который защитит алюминий под ним.