F-образная струбцина своими руками

Привет всем любителям самоделок. Как известно в каждой мастерской есть инструменты, без которых никак не обойтись, в данном случае речь пойдет о струбцине. Подробно рассказывать для чего она нужна и почему так необходима в каждой мастерской я не буду, скажу вкратце, что с ее помощью можно зафиксировать любой предмет для его обработки, а также склеивания материалов. В этой статье я пошагово расскажу, как сделать F-образную струбцину своими руками, имея при этом минимум деталей и потратив на это копейки, также все необходимые детали могут быть у вас в мастерской, что существенно удешевляет сборку такой самоделки.

Перед тем, как прочитать статью, предлагаю посмотреть видео, где рассказываются все подробности сборки данной струбцины, а также проверка.

Для того, чтобы сделать F-образную струбцину своими руками, понадобится:

* Лист металла толщиной 5 мм

* Углошлифовальная машинка

* Отрезной диск

* Тиски

* Сварочный аппарат, электроды

* Краги, сварочная маска

* Уголок металлический 50 мм и 40 мм

* Металлический прут диаметром 25 мм

* Эксцентрик от ролика-натяжителя ГРМ

Вот и все, что нужно для сборки такого полезного инструмента.

Шаг первый.

Первым делом необходимо сделать сам каркас струбцины. Делается он из листа металла толщиной 5 мм, что для не такой большой струбцины вполне будет достаточно. Размечаем эскиз F-образной струбцины и при помощи углошлифовальной машинки вырезаем составные части. Длину берем произвольно, так как она зависит от ваших целей, но рекомендую делать не больше 50 см, так как далее конструкция будет не такой жесткой. Из того же листа металла вырезаем уголки, к которым потом нужно будет приварить лапки для плотного прижатия.

Шаг второй.

Теперь нужно сделать подвижную часть струбцины. Из уголка 50 мм делаем профильную трубу длиной 46 мм , в которую с небольшим зазором должна вставляться труба длиной 70 мм, сваренная из 40-го уголка.

Ширина основания, на котором и будет находится 40 мм уголок должна быть 35 мм.

Затем к уголку 40 мм привариваем шток, на котором в дальнейшем будет находиться эксцентрик с ручкой.

Шаг третий.

Для лучшего сваривания делаем канавки при помощи УШМ в местах соединения и при помощи сварочного аппарат привариваем готовые детали.

Не забывайте о средствах индивидуальной защиты, краги и защитная маска обязательны. Далее привариваем к эксцентрику, сделанному из 25-го прута, металлическую ручку.

К уголкам, как к подвижному, так и неподвижному, привариваем небольшие «лапки», которые будут прижимать деталь, при желании можно сделать насечки на их поверхности. После сварки всех деталей, получается такая струбцина.

Принцип ее основан заклинивании профилей, сваренных из уголков, который обеспечивается поворотом ручки с эксцентриком, для лучшего фиксирования и уменьшения вероятности соскальзывания делаем насечки на основании при помощи УШМ или напильника.

Вылет неподвижной «лапки» составляет 104 мм.

Данная самоделка полностью готова, но в некотором времени она была доработана, о чем я сейчас и расскажу.

Перед тем, как продолжить, предлагаю посмотреть видео по доработке струбцины.

Шаг пятый.

Так как эксцентрик был сделан из незакаленого металла, то износ данной детали был неизбежен, в момент прижатия металл потихоньку изнашивался и появлялась выработка.

Чтобы этого не происходило, было решено сделать эксцентрик из натяжного ролика ГРМ автоваза, так как металл там каленый, что нам и нужно.

Зажимаем ролик ГРМ в тиски и при помощи углошлифовальной машинки разрезаем корпус, чтобы добраться до самого подшипника.

После этого закрепляем подшипник в тисках и распиливаем внешнюю обойму в двух местах.

При работе с УШМ будьте осторожны, работать без защитного кожуха и очков запрещается.

В итоге получаем такую внутреннюю обойму, из которого получится два одинаковые эксцентрика. Распиливаем данную обойму пополам и стачиваем лишнее при помощи УШМ.

Шаг шестой.

Отрезаем ранее приваренный крепеж для эксцентрика и привариваем на его место новый из болта, классом прочности не менее 8.8, после чего привариваем ручку для фиксирования.

Проверяем струбцину, зажимаем одна достаточно хорошо, ход стал больше, но эксцентрик прикасается только частью своего корпуса. Надо это исправить.

Шаг седьмой.

Привариваем к части с подвижной «лапкой» отрезок металла, толщиной 6 мм. Теперь при зажатии эксцентрик касается всей поверхностью, а значит прижим будет надежнее и износ самой детали меньше. В конце основания просверливаем отверстие, нарезаем в нем резьбу и закручиваем винт, чтобы подвижная часть не вылетала, при необходимости ее можно будет выкрутить. На каретке делаем небольшую точку при помощи сварки, чтобы детали подвижной части не выходили друг из друга.

На этом у меня все, данная струбцина готова и в завершении ее можно покрасить, что слегка преобразит ее и увеличит срок службы. Надеюсь самоделка вам понравилась и вы с удовольствием повторите ее сборку у себя в мастерской.

Всем спасибо за внимание и удачных самоделок.

Доставка новых самоделок на почту

Доставка новых самоделок на почту*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Угловая струбцина для сборки

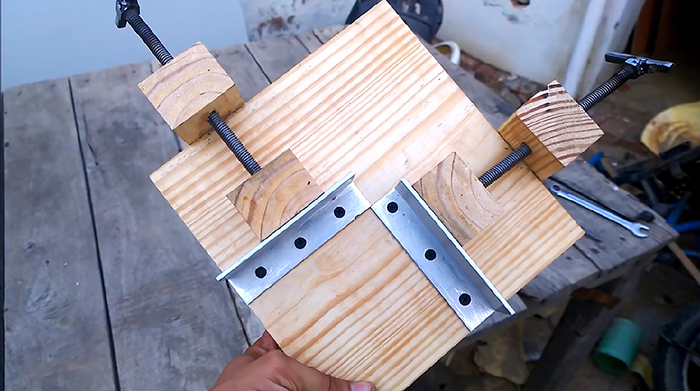

Наверняка многие, кто хоть раз пробовал изготовить сборную деревянную рамку помнят, как не просто подогнать точно все четыре угловых соединения. В обычных условиях, без специализированного инструмента, даже после подгонки вручную остаются щели, которые потом приходится чем-то заделывать.Но сегодня мы гарантируем, что после прочтения этой статьи вы забудете об этих проблемах. Представляем вам простое приспособление для сборки погонажных изделий, будь то рамочные багеты, плинтуса или профиля для фото рамок, под углом 90 градусов. Данный инструмент практически исключает подгонку сборных углов «на глазок», и позволяет оперативно и без усилий закрепить их струбцинами и стянуть на саморезы, скобы, гвозди или нагеля.

Понадобится

Для изготовления приспособления нам понадобится:

- Небольшая деревянная платформа 20х20 см;

- Два алюминиевых уголка 30х30 или 40х40 мм, длина – 10-12 см;

- Деревянные бруски для струбцины, 40х30х60 мм – 2шт; 40х30х25 мм – 2шт;

- Шпилька для винта струбцины – диаметр 8-10 мм, длина – 20 см;

- Подшипники с внутренним диаметром под шпильку;

- Клей столярный или ПВА;

- Эпоксидная смола (ЭС) для приклейки подшипников к древесине.

Саморезы по дереву.

Инструменты:

Сверлильный станок или дрель; Отвертка или шуруповерт; Угольник строительный, карандаш.

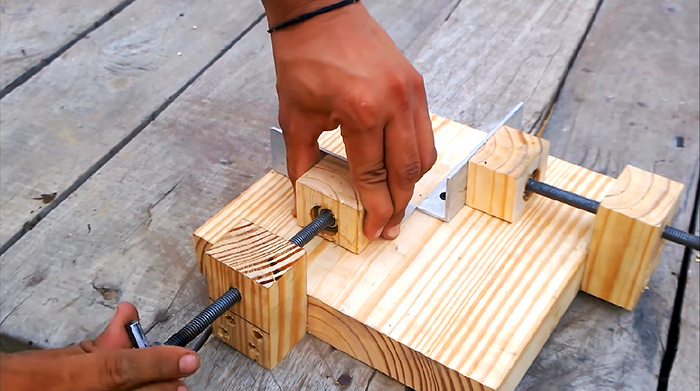

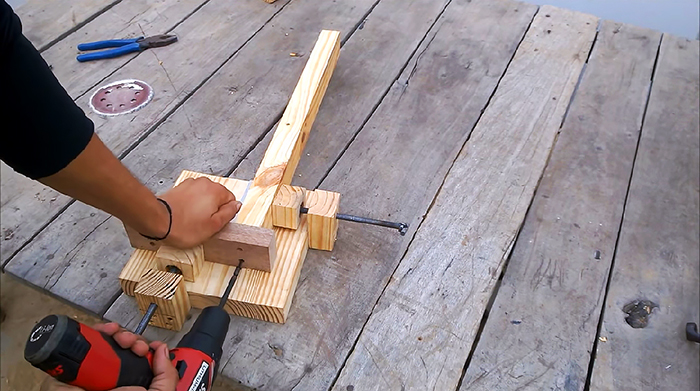

Изготавливаем угловую струбцину пошагово

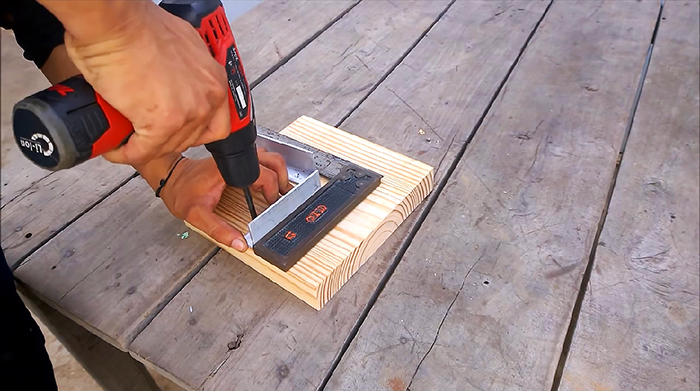

На деревянной платформе-основе выставляем перпендикулярно оба алюминиевых уголка. Они будут выполнять роль упоров для раскраиваемого погонажа.

Для их закрепления просверливаем небольшие отверстия под саморезы. Для саморезов с потайной головкой расширяем отверстие широким сверлом.

Откалибровать положение уголков на станине поможет обычный строительный угольник. С помощью него и выставляем их, а затем и закрепляем саморезы шуруповертом или отверткой.

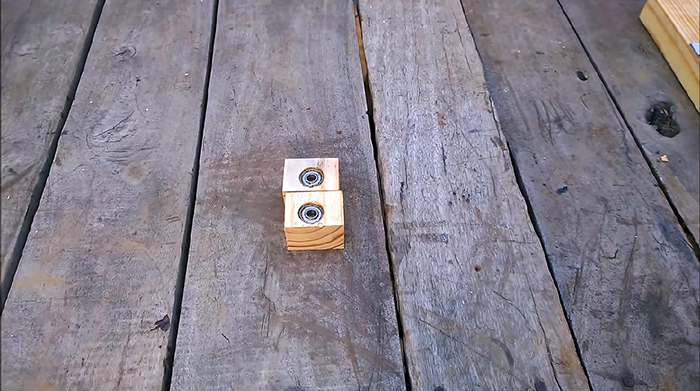

Настала очередь прижимных механизмов. Сделаем их из деревянных брусков. Выбираем большие по размеру бруски, и размечаем середину от оставшейся после приклеивания к станине свободной части.

Просверливаем на сверлильном или дрелью отверстие под шпильку. С одного торца ее провариваем поперечным прутком, чтобы можно было работать прижимом от руки.

Рабочую часть шпильки слегка стачиваем на наждаке, и зажав в шуруповерт закручиваем в брусок так, чтобы она сделала своей резьбой канавки в древесине, по которым и будет осуществляться ее ход.

Для фиксирующих брусок саморезов делаем потайные отверстия и крепим к ребру станины, предварительно смазав поверхности столярным клеем или ПВА.

Ответные бруски, которые и будут прижимными, сверлим посередине неглубоко под носик шпильки, а перьевым сверлом делаем пазы под подшипники.

Посадка у них должна быть плотной. Свободное пространство необходимо только для небольшого количества клея, на который их и фиксируем.

Первый прижим струбцин до упоров позволит запрессовать подшипники и закрепить концы шпилек на брусках.

Приспособление готово и теперь можно проверить его в деле. Зажимаем несколько брусков в струбцинах так, чтобы их концы не выпирали относительно друг друга, образуя прямой угол. Засверливаем их под саморезы, и скрепляем.

Отличная работа, и главное оперативно и без лишних усилий во время подгонки прямого угла!

Практические советы

Если слегка модернизировать это приспособление, можно легко получить стусло не только для сборки, но и для раскроя погонажа под углом 45 градусов.

Древесину для платформы можно заменить ДСП, МДФ, OSB или фанерой. При недостатке толщины, в местах закрепления частей струбцин, можно сделать наращивание из подходящих брусков, посаженных на клей.

Смотрите видео

Ленточная струбцина своими руками

Здравствуйте, уважаемые читатели и самоделкины!Эта статья будет интересна всем, кому необходимо соединять большие детали. В ней Джон, автор YouTube канала «John Heisz — I Build It», расскажет Вам как он собирал ленточную струбцину. Устройство ее весьма простое, можно изготовить и без использования сложных станков вручную.

Материалы.

— Кленовые и вишневые досточки, брусочки

— Стропа текстильная ленточная (либо ненужный ремень безопасности, буксировочная лента)

— Клей ПВА

— Двухкомпонентная эпоксидная смола

— Стальная шпилька М8, гайки, шайбы

— Пропитка для древесины

— Полиуретановый лак для дерева

— Гвозди, саморезы.

Инструменты, использованные автором.

— Циркулярная и ленточная пилы

— Болгарка, диски по металлу

— Сверлильный станок

— Шуруповерт

— Тиски

— Рубанок

— Ленточный и орбитальный шлифовальный станок

— Пружинные струбцины

— Метчик, сверла

— Сверло Форстнера

— Отвертка

— Наждачная бумага.

Схемы и чертежи, если Вы захотите с ними ознакомиться — то они доступны по этой ссылке.

Процесс изготовления.

Как обычно, автор начинает нарезать все заготовки, используя циркулярную пилу. Он рекомендует использование твердых пород древесины для всех деревянных частей в этой самоделке. Большинство внутренних частей будут изготовлены из клена, только крышки и ручка будут вишневыми.

Затем, зажав заготовки в тисках, обрабатывает их рубанком, закругляя некоторые грани.

И шлифует на орбитальном станке.

В передней стенке делает посадочное место для шайбы, при ее помощи будет крепиться лента. Эту процедуру Джон выполняет сверлом Форстнера на станке.

Подготавливает в брусочке отверстия для шпильки, таких заготовок нужно две.

Обрабатывает заготовку для ручки.

На первом этапе сборки нужно приклеить боковые стороны и переднюю часть к нижней крышке. Автор использует обычный столярный клей и зажимает заготовки в пружинных струбцинах, чтобы удерживать их вместе, пока клей не подсохнет.

Следующим шагом, нужно сделать так, что бы шпилька ввинчивалась в неподвижную часть корпуса. Существует много методов для этого, однако автор решил пойти нестандартным способом. Он верит в то, что резьба в деревянном бруске справится с такой задачей. Для этого Джон просверлил отверстие сверлом 5/16 дюйма.

А затем нарезал резьбу с помощью 3/8-дюймового метчика.

Только проходить отверстие необходимо в одном направлении полностью, вытаскивая метчик с другой стороны заготовки.

В полученный брусок вкручивает шпильку M8.

Собирает прижимающий ленту механизм.

Замешивает двухкомпонентную эпоксидную смолу, затем приклеивает ручку к одному краю шпильки, а гайку — к другому.

Склеивает еще две детали — прижим ленты и зацеп.

После застывания смолы, для дополнительной фиксации гайки, сверлит тонким сверлом сквозное отверстие, затем вклеивает туда гвоздик, и срезает его край при помощи болгарки

Далее, укладывает шайбу в отверстие, и смазывает ее вазелином.

Приклеивает шайбу к упору на эпоксидный клей, фиксирует струбцинами.

Собирает и склеивает конструкцию натяжителя.

Углубление и часть передней стенки промазывает эпоксидной смолой, дополнительно фиксирует ленту, прижимая ее саморезом через шайбу.

Приклеивает оставшуюся деталь натяжителя.

Когда клей и смола подсохли, Джон показывает как будет укладываться лента.

Проверяет свободный ход натяжителя.

Для большей его прочности, сверлит отверстия в боковых стойках, и вклеивает в них гвозди на эпоксидную смолу. Затем срезает излишки гвоздей при помощи болгарки.

Приклеивает последнюю направляющую для шпильки.

Вот так производит последнюю проверку. Потянув за конец ленты, затягивает ее полностью, а затем, вращая ручку, увеличивает прижимное усилие.

Все сработало, осталось несколько штрихов. Прикручивает крышку к корпусу, обрабатывает края вот таким длинным наждаком.

И завершает изготовление, нанося первым слоем пропитку для дерева. Удалив через некоторое время излишки пропитки, вскрывает полиуретановым лаком.

Все, приспособление готово!

Я думаю что струбцины — один из самых незаменимых инструментов в Вашей мастерской, и чем большее количество их разновидностей имеется под рукой — тем проще решаются отдельные специфические задачи. При помощи этой, ленточной, удобно склеивать ящики и различные объемные конструкции.

Спасибо Джону за интересную идею для создания очередной разновидности струбцин!

Всем хорошего настроения!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Быстрозажимная струбцина своими руками » Изобретения и самоделки

Струбцина с автоматической фиксацией: как сделать

Польза такого инструмента, как струбцина известна всем мастерам. Не заменимая вещь для столярных и слесарных работ. Также струбцинами часто пользуются сварщики, строителе, автослесаря и домашние мастера.

Конструкций и размеров струбцин различное множество, но в основном все они схожи тем, что их надо затягивать руками – закручивать затяжной винт, после чего предметы, на которые установлена струбцина, надежно фиксируются.Надо заметить, что муторное это дело, каждый раз закручивать и выкручивать винт струбцины, чтобы зафиксировать или освободить предмет.В интернете отыскал вариант струбцины с автоматической фиксацией. Такую струбцину не надо затягивать руками на фиксируемом предмете. Достаточно одного нажатия на верхний подвижный упор струбцины и предмет надежно притянут к краю верстака, допустим, деревянный брусок.

Освободить брусок тоже не составит труда, для этого надо снова нажать на верхний упор и “хватка” струбцины тут же ослабнет, брусок будет освобожден от струбцины.

Как сделать такую струбцину?

Сделать не сложно. Понадобится металлическая полоса и профильная труба 20 размера.

Струбцина состоит из двух упоров, нижнего неподвижного и верхнего подвижного.

Нижний упор

К отрезку металлической полосы с одного края вертикально привариваем профильную трубу. На полосу привариваем накладку сделанную из старого плоского напильника. На этом с изготовлением нижнего упора покончено.

Верхний упор

С его изготовлением будет немного сложнее. Отрезаем полосу такой же длины, что у нижнего упора. Мини дрелью с одного края отрезка полосы пропиливаем отверстие квадратной формы. Размер отверстия должен быть немного больше размера профильной трубы, по которой будет перемещаться это отрезок (верхний упор).

Отрезок с квадратной прорезью надо зажать в тиски и немного согнуть со стороны квадратного отверстия. В этом и заключается конструктивная особенность струбцины, благодаря которой верхний подвижный упор фиксируется на вертикальной профильной трубе.

Далее по размеру накладки (накладка из старого напильника приваренная к нижнему упору), отрезаем пластину и еще одну накладку из напильника (для верхнего упора).

Пластину поперек привариваем к отрезку с квадратным отверстием, по краям пластины сверлим обычные круглые отверстия под болты.

Накладку из напильника прикладываем к пластине с круглыми отверстиями. На накладке по отверстиям пластины делаем метки.

К меткам привариваем болты (шляпки у болтов следует отрезать, чтобы осталась только резьба).

Заготовки верхнего упора сделаны, соединяем их между собой. На приваренные болты устанавливаем пружины, болты вставляем в отверстия пластины, накручиваем барашковые гайки.

Верхний упор собран.

Соединяем нижний и верхний упор – вставляем профильную трубу в квадратное отверстие верхнего упора.

Самоделка готова к использованию!

Как пользоваться, описано в начале статьи. Так упор выглядит на зажатом бруске. Держится довольно крепко, руками не расшатать.

Пружины отжимают с одного края верхнюю пластину с квадратным отверстием, пластина становится на перекос, и стопорится на вертикальной профильной трубе. При повторном нажатии, пластина становится прямо и её снова можно перемещать по трубе.

Самозажимная струбцина: как забацать

zen.yandex.ru

Инструмент для быстрой фиксации предметов!

Из стальной полосы шириною 30 мм отпиливаем два отрезка длиною по 100 мм.

На конец одной пластины наставляем стальной квадрат с шириной стенки 10 мм. Обводим квадрат фломастером.По углам очерченного квадрата сверлим отверстия, далее болгаркой выпиливаем прямые стенки – соединяя между собой просверленные отверстия.В итоге у нас должно получиться отверстие квадратной формы, в которое будет вставляться десятый квадрат.

Прямые стенки отверстия удобнее пропиливать мини дрелью с обрезным диском. Потом доработать плоским напильником.

Пластину с квадратным отверстие зажимаем в тиски (между губок тисков следует зажать именно тот конец пластины, в котором отверстие).

Теперь по зажатой кромке пластины (там, где пластина выступает из губок тисков), сгибаем пластину на небольшой угол – градусов 10 – 15.

Вставляем в отверстие пластины стальной квадрат.

Далее на вторую пластину (без отверстия) наставляем вертикально квадрат. При этом пластины, верхняя согнутая и нижняя, должны находиться одна над другой.

Привариваем квадрат к пластине.

На свободный конец нижней пластины привариваем дополнительную накладку отпиленную из полосы того же размера, что и сама пластина.

Ещё на одну подобную накладку по её центру устанавливаем вертикально болт (шляпкой к пластине), привариваем болт к пластине.

В свободном конце пластины, которая согнута под углом и является верхней, сверлим отверстие диаметром 8 мм под болт приваренный шляпкой к накладке.

На болт надеваем пружину, работающую на сжатие, вставляем болт в просверленное отверстие верхней пластины, и накручиваем барашковую гайку.

Барашковая гайка нужна для удобства регулировки – сжатия пружины.

Инструмент готов!

Получилась у нас самозажимная струбцина, которую не надо затягивать винтом, как у обычных струбцин.

Фиксируемый предмет кладем на край верстака, устанавливаем на него струбцину.

Нажимаем на верхнюю пластину.

Пластина своим загнутым концом с квадратным отверстием перемещается по вертикальному квадрату вниз.

Второй конец пластины с закрепленной на нем накладкой, болтом и пружиной, напротив, оттягивает пластину вверх.

Таким образом верхняя пластина зацепляется (стопорится) квадратным отверстием, которое делается на перекос, о поверхность квадрата.

Фиксируемый предмет надёжно прижимается к верстаку!

Чтобы освободить предмет от струбцины (в нашем примере это деревянный брусок), достаточно снова нажать на край верхней пластины и второй рукой поднять пластину вверх по квадрату.

Быстрозажимная струбцина – самоделка

zen.yandex.ru

В арсенале мастеров столярного дела, которые выполняют большой объем работ по склеиванию, имеются корпусные струбцины, такие как Bessey KR Revo, струбцины GROZ, быстрозажимные или трубные струбцины.

Сложно представить замену профессиональному столярному зажиму, но что же делать, когда струбцины нет под рукой, негде ее купить или нет возможности заказать доставку.

Решение этой проблемы предлагает японский мастер по деревообработке и по совместительству блогер с YouTube канала Self-Build. Свое видение того, как создать крафтовые DIY струбцины он показал в новом ролике.

Идея заключается в том, чтобы для изготовления использовать самые обыкновенные материалы: обрезки деревянного бруса различных размеров и простейшие крепежные элементы — такие как перфорированные пластины и болты с гайками. Зажимной механизм струбцины надежно зафиксирует детали, при этом, его легко подстроить под различную длину заготовок.

Как сделать мощную струбцину с быстрым зажимом

Зажим – это крепежное устройство, используемое для плотного удержания и закрепления предметов друг с другом, чтобы предотвратить любое движение при приложении внутреннего давления. Есть много типов зажимов, доступных на рынке для многих различных целей. Некоторые из них являются временными, так как используются для размещения компонентов при их фиксации вместе, другие предназначены для постоянного использования.

Плавающие губки скручивающего зажима Kant остаются плоскими на поверхностях компонентов, даже если они не параллельны. Консольная конструкция исключает скручивание стандартных C-образных зажимов, а встроенный V-образный блок надежно удерживает круглую заготовку. Получите все преимущества обычных C-образных зажимов и параллельных зажимов в одном металлообрабатывающем зажиме. Твист-зажимы Kant идеально подходят для сварки и изготовления.

Скручивающие зажимы Kant обеспечивают наилучшую силу зажима и большой радиус действия без ходьбы. Элегантный дизайн устраняет два самых неприятных аспекта С-образного зажима: поворот челюсти и страну происхождения. Поворотный зажим Kant долгое время был фаворитом сварщиков, потому что они не будут поворачиваться и ходить, поскольку они затянуты.

Эти типы зажимов проще в использовании и транспортировке.

Используемые части

- Металлическая пластина толщиной 6 мм

- 3/8 ”болт (длина 5”) с гайкой

- 3 болта № ¼ ”(длина 2”) и 8 гаек №

- Len болт (длина 1,5”)

- 2 болта ¼ (длина 1/2”)

- 2 болта ¼ ” (длина 3/4”)

- Круглый металлический кусок диаметром 22 мм (длина 20 мм)

- Такой же кусок диаметром 22 мм (длина 32 мм)

- Болт М5 с шестигранной головкой с резьбой на конце гайкой (длина 3 ”)

- Деревянные части

Как сделать

Прежде всего, я рисую дизайн челюстей на металлической пластине. После рисования подтвердите правильность чертежа, измеряя между точками, показанными выше. Некоторые вариации вполне приемлемы.

Затем я вырезал все детали из металлического куска согласно рисунку, используя угловую шлифовальную машину.

После резки всех деталей (челюстей) следующим шагом является сверление отверстий на этих челюстях для правильной сборки всех режущих челюстей.

Круглый металлический кусок диаметром 22 мм диаметром 20 мм и длиной 32 мм. Просверлите отверстия на обоих металлических деталях размером 5,15 мм и сделайте резьбу внутри этого отверстия с помощью набора ¼ ”ленты.

Также просверлите 8-миллиметровое отверстие на круглой лицевой стенке обеих круглых металлических частей и сделайте резьбу в этом отверстии с помощью набора лент 3/8 ”.

Теперь следующим шагом является сборка всех деталей, как показано на рисунке. Я также прикрепляю деревянные вращающиеся зажимные накладки между длинными и короткими губками. Я нарисовал эти деревянные вращающиеся зажимные колодки в черном цвете.

Следующий шаг, сделайте ручку этого зажима. Это последний шаг изготовления кант крученого зажима. Для рукоятки я использовал болт М5 с резьбой на конце с гайкой (длина 3 ”). Я прикрепляю этот болт на конце болта 3/8 ”(длина 5”), как показано на рисунке.

Теперь поворотный зажим Kant готов к использованию. Этот зажим используется как в металлообработке, так и в деревообработке.

преимущества

Очень прочный

Делает повторное использование намного проще

Приложите максимальное давление с меньшими усилиями

Удобная ручка для простоты использования

Для лучшего понимания смотрите видео, приведенное ниже.

Деревянные кулачковые струбцины для верстака своими руками

Здравствуйте, уважаемые читатели и самоделкины!В данной статье, автор YouTube канала «Ohyo56» расскажет Вам, как он изготовил деревянные кулачковые струбцины для верстака.

Материалы.

— Древесина орешника

— Наждачная бумага

— Болт М5

— Льняное масло

— Столярный клей.

Инструменты, использованные автором.

— Циркулярная пила

— Барабанный и орбитальный шлифовальные станки

— Сверлильный станок

— Зенковочное сверло

— Струбцины

— Сверла Форстнера.

Процесс изготовления.

Итак, для начала мастер изготовил пробный вариант струбцины для подбора оптимальных размеров, и отработки прижимного механизма.

Затем выпилил заготовки для оснований струбцин из орешника.

Далее разметил дощечку из орешника чуть меньше ширины основания, и разрезал ее под углом на две заготовки для прижимных рычагов.

На полученных рычагах отметил необходимое скругление.

Теперь мастер отмечает место для сверления разгрузочного отверстия. Оно необходимо, чтобы основание не треснуло. Высверливает его сверлом 4 мм, и раззенковывает.

Подняв диск на максимальную высоту, делает пропил с двух сторон.

Затем ему необходимо сделать паз для рычага. Это делается за несколько проходов пилы.

Подгоняет рычаг по ширине паза, слегка шлифуя его по толщине.

Далее нужно высверлить сквозное отверстие для штифта диаметром 24 мм.

Край рычага закругляется на орбитальном шлифовальном станке по разметке. Также обрабатывается основание струбцины.

Для того, чтобы прижим лучше пружинил, мастер делает пропил нижней его части, утончая ее.

Теперь обрабатывает место пропила на барабанном шлифовальном станке.

Высверливает отверстие диаметром 4 мм для крепежного болта, раззенковывает его.

В самом рычаге сверлится отверстие 5 мм, оно должно быть со смещением на несколько мм от края.

Нарезает резьбу в основании, и фиксирует рычаг болтом М5.

Теперь можно вклеивать штифт на свое место.

После высыхания клея шлифует изделие вручную.

Все детали готовы, можно закручивать болт на место.

Первые пробы струбцин на функциональность. Очень удобно работать с ними, их конструкция позволяет прижимать детали различной толщины прямо к верстаку.

Остался последний штрих, это пропитка льняным маслом.

Вот такое интересное, и красивое изделие получилось у мастера.

Также он любезно предоставил чертеж, по которому он изготовил эти струбцины. Конечно же, все размеры можно изменять под свои задачи. Также рекомендую приклеить на прижимную губку небольшую подкладку из пробкового листа, светлой кожи, или фетра.

Спасибо автору за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Струбцина своими руками из металла: способы изготовления, чертежи

Даже несложные сварочные работы требуют профессионального отношения к делу. Для получения соединений максимально возможного качества в большинстве случаев необходимо использование специальных приспособлений. К их числу относятся угловые струбцины для сварки, которые можно собрать из металла своими руками. Применение фиксатора позволяет надежно фиксировать соединяемые заготовки, что ускоряет и облегчает процесс получения сварочного шва. Для изготовления потребуется нехитрый набор инструментов, подручные материалы и готовые чертежи струбцин, в соответствии с которыми будет выполняться работа.

Устройство угловой струбцины для сварки

Струбцина – это своеобразные угловые тиски универсального применения, служащие для фиксации металлических заготовок перед сваркой в удобном положении под требуемым углом. В зависимости от способа закрепления детали могут применяться приспособления, отличающиеся конструкцией, формой и размерами.

Опытные сварщики всегда пользуются несколькими типами струбцин, так как в процессе работы может возникнуть потребность в соединении заготовок различной конфигурации.

Серийно выпускается множество моделей угловых струбцин, предназначенных для выполнения определенных работ. Например, для устройства трубопровода может одновременно использоваться несколько приспособлений, устанавливающих свариваемые элементы под углами 15, 30, 45 или 90 градусов. Без применения зажима точно установить детали затруднительно, особенно для работ, требующих высокой точности.

Конструкция угловых струбцин для сварки обладает следующими особенностями:

- Губки прижимных элементов имеют большую толщину, что позволяет увеличить жесткость соединения заготовок, исключить выгибание сварочного шва.

- Дополнительное использование зажимных винтов предотвращает спаивание участка угловой струбцины с резьбой при разбрызгивании расплавленного металла. Это способствует увеличению срока службы сварочного оборудования.

- При производстве электродной сварки под определенным углом применение зажима позволяет расширить рабочую зону.

Конструкция струбцины состоит из двух элементов:

- подвижной части с зажимным винтом, предназначенным для регулирования степени прижатия заготовок;

- рамы.

Благодаря наличию подвижного механизма угловые струбцины позволяют надежно фиксировать элементы различных габаритов, геометрических форм, изготовленных из любых металлов. Для удобства выполнения работ возможно одновременное использование сразу нескольких угловых тисков. Большинство производимых серийно струбцин рассчитано на применение для сваривания изделий толщиной до 390 мм.

Передача усилия на зажимные плоскости, а от них – на фиксируемые детали осуществляется посредством Т-образных рукоятей. Выплавленные из чугуна скобы способны выдержать любые температуры, образуемые при выполнении сварки.

Выбирая угловую струбцину, в первую очередь следует ориентироваться на вид предполагаемых работ:

- приспособления G-образной формы больше подходят для крепления заготовок небольшой толщины;

- F-зажимы, оснащенные регулируемым прижимным механизмом, используются для обработки деталей внушительных размеров.

Угловые быстрозажимные струбцины могут устанавливаться в гаражах, небольших мастерских и цехах на рабочих столах и верстаках с ровной поверхностью.

Способы изготовления своими руками

Сварочные струбцины заводского производства обладают немалой стоимостью, потому рационально сделать угловой фиксатор своими руками. Такую задачу нельзя назвать сложной, так как для сборки можно использовать годами складываемые в гараже или сарае металлические элементы, которые жалко выбросить. Благодаря простоте конструкции для изготовления угловой струбцины не требуется использование сложного инструмента.

Конструкция из фанеры

Независимо от конструкции основное предназначение приспособлений – жесткий зажим заготовок для их последующего сваривания либо наплавления поверхности. Угловые фиксаторы, изготовленные из фанеры, позволяют соединять как металлические детали, так и заготовки из дерева.

Для самостоятельного изготовления струбцины потребуются такие материалы:

- пара брусков из твердых сортов древесины толщиной 25 мм;

- лист фанеры толщиной не менее 12 мм;

- крепежные элементы: шпильки, саморезы;

- ножовка либо лобзик;

- дрель.

Из фанерного листа вырезается квадрат размером сторон 250 или 300 мм, к которому под прямым углом прикрепляются бруски.

Угол следует установить максимально точно, так как от него в будущем будет зависеть правильное закрепление заготовок относительно друг друга.

Сначала бруски следует приклеить, дождаться схватывания клея и прозенковать дрелью. В полученные отверстия вкручиваются саморезы или иные крепежные детали. От центра колодок необходимо провести перпендикулярные линии, вдоль которых будут перемещаться винтовые шпильки.

На удалении в 20 мм от угловых закрепляются бруски упорные, между которыми оставляется небольшой промежуток. Размер его должен немного превышать максимальную ширину подлежащих фиксации заготовок. Шпильки удобнее вкрутить сразу, до прикрепления упорных колодок.

Также требуется подготовить подвижные бруски, которые соединяются со шпилькой. При вкручивании ее деталь будет придвигаться к угловой колодке.

При изготовлении угловой струбцины из массивного материала, например ДСП, для брусков следует подобрать материал большей толщины.

Конструкция из металла

В первую очередь нужно сделать чертеж или эскиз угловой струбцины, определиться с основными размерами.

Для изготовления основания потребуется листовой материал толщиной 8–10 мм. Для закрепления можно применить уголок соответствующего размера. Соединение элементов удобно выполнять электросваркой.

- Для винтового зажимного механизма между собой свариваются две гайки. Кронштейн с находящимся в центральной части резьбовым отверстием изготавливается высотой 30–40 мм. Для крепления рекомендуется использовать болтовое соединение, которое можно легко заменить при срыве резьбы.

- Особого внимания требует взаимное размещение прижимных губок. Необходимо идеально выставить прямой угол, так как при выполнении сварочных работ добиться их приемлемого качества будет невозможно. Сначала к зажиму приваривается один уголок, на него накладывается другой. Полученная конструкция плотно сжимается и приваривается на скобу.

- К боковым плоскостям фиксатора крепятся направляющие, обеспечивающие перемещение основания. По линии биссектрисы прижимного приспособления прорезается паз размером 8–10 мм.

- В верхнее основание струбцины закручивается болт. Резьба его не должна доходить до головки, что обеспечит свободное передвижение оснований относительно друг друга.

Пользуетесь ли вы струбциной дома или на работе? Изготовили вы ее своими руками или приобрели готовую в строительном магазине? С какими трудностями и особенностями выполнения сварки вы столкнулись при использовании приспособления? Поделитесь, пожалуйста, своим опытом в комментариях.

Угловая струбцина своими руками для сборки мебели

На момент механической обработки заготовок для повышения качества должна проводится их надежная фиксация. В противном случае поставленная задача существенно усложняется, при работе с ручными инструментами поверхность может смещаться. Довольно большое распространение получили струбцины, которые применяются для непосредственного зажима и фиксации заготовки. Встречается довольно больше количество различных вариантов исполнения струбцин, в набор мастера часто включается угловая. Для серьезного снижения затрат сборка механизма проводится с подручных материалов.

Что такое угловая струбцина?

В большинстве случаев при изготовлении основной части конструкции применяется дюралюминий. Именно поэтому она характеризуется высокой прочностью. Удобство в эксплуатации обеспечивается за счет наличия специальных крепежных элементов. Среди особенностей угловой струбцины отметим следующие моменты:

- В большинстве случаев инструмент используется для деталей типа рамы, а также различных уголков и подобных конструкций.

- Часто встречается ситуация, когда при сборке мебели проводится фиксация отдельных элементов. Это требуется при применении клея и проведении других подобных работ.

Угловая струбцина приобретается слесарям и верстальщиками. При этом подобная оснастка пригодится также при работе в частной мастерской. Конструктивными элементами можно назвать следующее:

- Зажим в двумя элементами, выступающими в качестве упора.

- Блок, который характеризуется повышенной подвижностью.

- Рычажный механизм, за счет которого обеспечивается передача высокого усилия.

- Винт, который применяется для зажима подвижной части в требуемом положении.

- Бегунки для приспособления, предназначенный для более слабого зажима заготовки.

Зная основные элементы угловой струбцины можно изготовить ее самостоятельно. При этом могут применяться самые различные материалы, чаще всего металл, характеризующийся повышенной устойчивостью к воздействию повышенной влажности.

Типы струбцин

Выделяют несколько видов струбцин, которые могут обеспечивать надежную фиксацию заготовок. Все они условно делятся на три основные категории:

- Простые предназначены для фиксации изделия относительно рабочей части верстака.

- Угловые характеризуются конструкцией, которая позволяет фиксировать две детали относительно друг друга в требуемом положении.

- Объемные характеризуются более сложной конструкцией, позволяющей проводить фиксацию трех заготовок относительно друг друга в требуемом положении.

Первый тип характеризуется С-образной формой, который имеет специальный кронштейн с резьбовым зажимом. Заготовка может быть самой различной – пластик, дерево, металл и многие другие материалы. Второй тип встречается крайне часто, так как требуется для выполнения больших однотипных работ.

Заводские приспособления весьма дорогие, но характеризуются при этом более высокими эксплуатационными характеристиками. Угловой вариант исполнения изготавливается на основе простой конструкции. Основные характеристики, как и прочность, во многом зависит от типа применяемого материала.

Фанерные струбцины

При сборе мебели часто применяются листы ДСП, которые считаются весьма распространенным материалом. Они могут фиксироваться относительно друг друга под прямым углом. Для проведения подобной работы требуется инструмент, который может быть собран самостоятельно. Создается струбцина из фанеры при применении следующих материалов:

- Основа изготавливается при применении фанеры или ДСП, толщина около 8-12 мм.

- Упор создается при применении прямоугольного или квадратного бруса из различны пород дерева.

- Для работы также потребуется ножовка.

- Также требуется дрель с различными сверлами.

После нахождения всех требующихся материалов и инструментов можно приступить к непосредственной сборке механизма. Последовательность действий выглядит следующим образом:

- Из фанеры проводится создание двух треугольников с катетами, длина которых составляет 30-40 см. При этом важно выдержать угол 90 градусов между сторонами треугольника, так как в противном случае получаемое изделие будет характеризоваться низкой точностью.

- В каждом углу созданных заготовок просверливается отверстие. Их размер выбирается в соответствии с тем, какие будут применяться зажимы.

Создав рассматриваемое изделие можно приступить к применению самодельной конструкции. За счет применения металлического фиксирующего элемента обеспечивается высокая надежность крепления, так как даже незначительное смещение заготовки может привести к серьезным дефектам.

Угловые зажимы для металлических заготовок

Применение зажимного приспособления возможно также при необходимости обеспечения надежной фиксации металлических элементов. Также для крепления металлических деталей используются угловые струбцины, изготавливаемые при применении металла. Это связано с тем, что металлические заготовки должны крепится более надежно, так как во время обработки возникает серьезная нагрузка.

Стоит учитывать, что металлическая угловая струбцина изготавливается по той же схеме, как и деревянная.

При этом в качестве основы применяется листовой металл, толщина которого составляет 8-10 мм. Для существенного повышения крепления проводится сваривание отдельных элементов.

Преимущества инструмента

У рассматриваемого инструмента есть довольно большое количество преимуществ. Основными можно назвать следующее:

- Длительный эксплуатационный срок. Как показывает практика, угловая струбцина может прослужить в течение нескольких лет, главное не прилагать критическое усилие. В противном случае есть вероятность деформации основных элементов.

- Устройство надежное. При правильном применении приспособления исключается вероятность смещения заготовок.

- На момент работы обеспечивается надежная фиксация заготовок относительно друг друга. За счет этого обеспечиваются наиболее благоприятные условия для обработки заготовки.

- Широкая область применения. В некоторых случаях проводится склеивание, в других обработка.

- Относительно невысокая стоимость. Даже промышленные механизмы обходятся недорого. При этом в продаже встречается просто огромное количество различных вариантов исполнения.

- Возможность сборки конструкции своими руками. За счет этого можно существенно сэкономить, так как при работе применяются подручные материалы. Самодельный механизм практически не уступает промышленному, также характеризуется широкой областью применения.

В целом можно сказать, что есть просто огромное количество различных преимуществ, которые определяют распространение угловых струбцин.

Назначение

Угловая струбцина получила весьма широкое распространение. При этом основное предназначение лишь одно – фиксация заготовок относительно друг друга. Среди особенностей отметим следующее:

- При механической обработке нужно проводить надежную фиксацию. В противном случае есть вероятность существенного снижения качества получаемой поверхности.

- Угловой вариант исполнения обеспечивает сильный прижим и надежную фиксацию двух элементов при их склеивании.

Конструкция струбцины может несколько отличаться, все зависит от конкретного случая. При фиксации хрупких материалов предусматривается применение упругой прокладки, которая исключает вероятность повреждения поверхностного слоя.

Правила использования

Есть несколько различных правил, касающихся применения устройства. Среди особенностей отметим следующее:

- Нужно уделять внимание тому, чтобы поверхность прилегала полностью к рабочей части инструмента.

- При зажиме следует уделять внимание прилагаемому усилию. Слишком высокий показатель становится причиной повреждения поверхностного слоя.

- Не стоит забывать о том, что сама угловая струбцина при механической обработке заготовки также должна быть надежно закреплена. В противном случае проводимая обработка существенно усложняется.

Простота механизма определяет то, что пользоваться им достаточно просто. При этом не нужно обладать какими-либо особыми навыками.

Как сделать столярную струбцину своими руками пошаговые инструкции с чертежами?

Если нужно снизить затраты угловая струбцина своими руками может быть создана из различных подручных материалов. В интернете можно встретить довольно большое количество различных чертежей, по которым проводится сборка приспособления. Стоит учитывать, что важно правильно подобрать подходящий материал. Угловая струбцина для сварки может изготавливаться исключительно при применении металла, так как раскаленный сплав может повредить дерево. Для изготовления угловой струбцины, которая будет применяться при сборке мебели, требуются следующие материалы:

- Пластина.

- Два бруска.

- Болты из коррозионностойкого металла.

- Саморезы.

- Некоторые инструменты, которые часто встречаются в домашнем наборе.

Для сборки мебели самодельная конструкция подходит только при применении мягких губок, которые исключают вероятность повреждения поверхностного слоя. Рекомендации по сборке выглядят следующим образом:

- На рабочем столе размещаются две длинные рейки, одна ребром, вторая более широкой частью.

- При помощи дрели проводится создание нескольких отверстий, которые требуются для соединения отдельных элементов.

- Одна из пластин крепится к нижней части бруска, после чего параллельно закрепляется вторая. Провести регулировку зазора можно при помощи самореза.

- На концах просверливается отверстие и прикрепляется к ним пластина. Между отдельными элементами должен строго выдерживаться угол 90 градусов.

В интернете можно встретить чертеж и спецификацию, которые применяются при самостоятельном изготовлении угловой струбцины. При рассмотрении того, как сделать угловую струбцину своими руками уделим внимание тому, что все отдельные элементы должны фиксироваться относительно друг друга с высокой точностью.

В заключение отметим, что без рассматриваемого приспособления практически не обойтись. При этом оно обходится недорого, может прослужить в течение длительного периода. Рекомендуется приобретать металл с повышенной защитой от воздействия влаги, так как коррозия может существенно снизить эксплуатационный срок.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.