Шлакоблок — один из самых популярных строительных материалов

Шлакоблоки – это одна из многих разновидностей строительного камня. Они изготавливаются с помощью форм методом прессования и имеют в своем составе наполнитель из шлака. Принято считать, что шлакоблоки являются продуктом советской металлургической промышленности, именно в то время отходы начали использовать в производстве строительных материалов. Для связки компонентов используется цемент.

При наличии необходимого оборудования и умений вы можете самостоятельно сделать шлакоблоки и построить небольшой дом, гараж или дачу.

Состав шлакоблоков

В состав современных шлакоблоков совсем не обязательно должен входить шлак. Название достаточно условно.

В качестве наполнителя по ГОСТ сейчас может использоваться любой из материалов, к примеру:

- Пепел вулканический;

- Гранитный щебень;

- Песок;

- Битые стекло, кирпич, бетон, затвердевший цемент;

- Керамзит;

- Речной гравий или щебень;

- Опилки;

- Некоторые продукты горения:котельный шлак, зола.

Свойства наполнителя во многом определяют технические характеристики шлакоблоков. Более прочные и плотные шлакоблоки изготовлены с применением песка, гальки либо щебня. Они же имеют и самую высокую теплопроводность.

Можно сказать, что теплопроводность, плотность, морозоустойчивость и прочность этого строительного материала напрямую зависит от того, какой состав использовался в изготовлении.

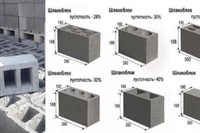

Виды шлакоблоков

Шлакоблоки считаются недорогим материалом, следовательно, используются строителями довольно часто.

Относительно присущих им свойств и внешнего вида шлакоблоки существенно различаются, они представлены в следующих разновидностях:

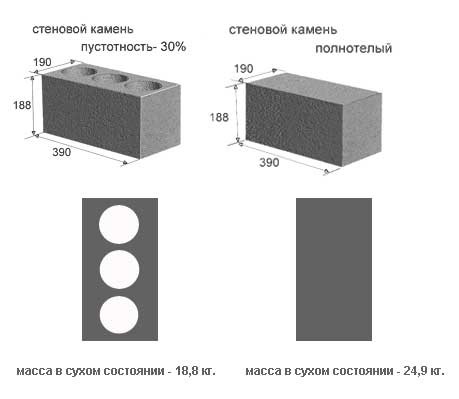

- Полнотелые и пустотелые. Оба вида с успехом используются в строительстве.

Полнотелые шлакоблоки применяются для закладки фундамента, колонн, несущих конструкций зданий, цокольных этажей.

Ведущую роль играет их прочность. Шлакоблоки с пустотой внутри применяются в качестве строительного материала при возведении стен и перегородок здания. Они более легкие, поэтому не утяжеляют конструкцию. - Декоративные облицовочные шлакоблоки. Появились на рынке строительных материалов не так давно. Отличительной их особенностью является наличие декоративного покрытия на одной или двух сторонах. Этот слой шлакоблока не только дублирует различные фактуры (камень, штукатурка), но и выполняет защитную функцию – делает его устойчивым к сырости. Благодаря этому, отпадает необходимость в сложных отделочных работах.

- Перегородочные шлакоблоки. Используются в кладке перегородок и имеют некоторые преимущества: соблюдается точная геометрия стен, экономия раствора, небольшой вес по сравнению с кирпичом, быстрый монтаж.

- Цветные шлакоблоки. Используются в строительстве наравне с обычными материалами, чаще всего при возведении заборов, фронтонов, декоративных столбов. Добиваются нужного оттенка уже на этапе изготовления шлакоблоков. Для этого в смесь добавляется толченый красный кирпич или цветной мел.

- Фундаментные шлакоблоки. Иное их название – искусственный стеновой камень. Он отличается прочностью и долговечностью в использовании, не дает усадки и не крошится. Обязательным условием при закладке фундамента из шлакоблоков является наличие железобетонной ленты, которая должна иметь слой не менее 1,5 сантиметра. Стены фундаментных блоков обязательно покрываются гидро- и теплоизоляцией.

- Рваный и колотый шлакоблок. Этот строительный материал имеет декоративную поверхность под «рваный» и колотый кирпич. Используется чаще всего в качестве облицовки для заборов и отделки зданий.

Рекомендации, какой шлакоблок выбрать для строительства – пустотелый или полнотелый должны основывать на том, где будет находиться будущая постройка и какие функции будет выполнять.

На фото представлены обычный и облицовочный шлакоблоки

Марки шлакоблоков

Марка прочности считается одним из важнейших показателей для шлакоблока. Она прямо указывает на нагрузку, которую способен вынести этот стройматериал. Например, марка 35 показывает, что шлакоблок этой категории выдержит нагрузку не более, чем 35 килограммов на 1 сантиметр квадратный.

По марке прочности шлакоблоки могут варьироваться от 35 до 125:

- М-35 кг/кв.см;

- М-50 кг/кв.см;

- М-75 кг/кв.см;

- М-100 кг/кв.см;

- М-125 кг/кв.см.

Определение прочности шлакоблоков проходит в лабораторных условиях на специальном оборудовании по разработанной технологии. Образец строительного материала берется по истечении 28 суток после выхода с конвейера.

Шлакоблоки с показателем прочности М-35 применяются для утепления, дублируя другой, несущий большую нагрузку, строительный материал. Шлакоблоки с прочностью М-50 и М-75 используются, преимущественно, для монтажа перегородок и стен, а шлакоблоки с показателем прочности М100 и М125 применяются для кладки основания зданий, фундаментов и несущих конструкций. Таким образом, чем больше показатель прочности стройматериала, тем большую нагрузку он способен нести.

Прежде чем приступать к строительству, неплохо получить хотя бы минимум знаний о том, как правильно укладывать шлакоблоки, и ознакомиться с материалами, применяемыми при данных видах работ.

Отличия шлакоблоков от других строительных материалов

Большинство застройщиков малоэтажных зданий используют в качестве строительного материала стеновые блоки. Это дает возможность сэкономить время на кладку зданий и средства на закупку материала. В чем же отличие тех или иных блоков, какой из них стоит выбрать?

- Пескоблоки и керамзитоблоки. Производство этих строительных материалов подобно производству шлакоблока.

Что касается их экологичности, то она превосходит показатели шлакоблока. Песок и керамзит – это природные материалы, которые в своем составе не имеют никаких вредных для организма веществ, в то время, как шлакоблоки изготавливаются преимущественно из отходов производства. Керамзитоблоки и пескоблоки не боятся влаги, а также имеют повышенную прочность в отличие от шлакоблоков.

Что касается их экологичности, то она превосходит показатели шлакоблока. Песок и керамзит – это природные материалы, которые в своем составе не имеют никаких вредных для организма веществ, в то время, как шлакоблоки изготавливаются преимущественно из отходов производства. Керамзитоблоки и пескоблоки не боятся влаги, а также имеют повышенную прочность в отличие от шлакоблоков. - Газоблок и газобетон – это по сути один и тот же материал, в изготовлении которого важнейшим процессом является химическая реакция, поэтому он имеет пористую поверхность. Шлакоблок изготавливается механическим методом, путем прессования. Исходя из свойств этих материалов, можно сделать следующие выводы: показатель твердости шлакоблоков выше газоблоков, при этом более холодный; морозостойкость шлакоблоков ниже, чем у газобетона.

- Пеноблок, иначе экоблок. В сравнении со шлакоблоками этот стройматериал имеет похожие свойства. Стандартные размеры шлакоблока равны при укладке 4-5 кирпичам, в то время как стандартный пеноблок заменяет 7-8 кирпичей. По стоимости пеноблок уступает шлакоблоку, чего не скажешь о его теплоизоляционных свойствах и весе. Экоблок гораздо проще транспортировать и укладывать, причем коэффициент прочности у него выше, чем у более плотного шлакоблока.

- Кирпич. Этот материал, несомненно, самый известный на строительном рынке. Шлакоблок по своим параметрам практически не уступает кирпичу, а по некоторым даже превосходит его, например, по прочности. Кирпич кладочный очень редко имеет марку прочности больше М100, в то время как шлакоблок может иметь и М125, и даже М150. Шлакоблок в отличие от кирпича можно изготовить своими руками.

Выбирая тот или иной строительный материал, обязательно обратите внимание, потребует ли готовая постройка отделочных работ, поскольку это повлечет за собой дополнительные расходы.

На видео — сравнение шлакоблока с другими строительными материалами, практические тесты и выводы:

youtube.com/embed/S8s3IEX1lSw?rel=0″ frameborder=»0″ allowfullscreen=»»/>

Из чего делают шлакоблоки получите ответ в БлокЭксперт.ру Екатеринбург!

Шлакоблоки не случайно получили такое название: они в буквальном смысле сделаны из отходов различных стройматериалов.

Состав шлакоблоков

Так, чаще всего шлакоблоки содержат в своем составе:

- золу,

- котельный или доменный шлак,

- цементную, бетонную крошку,

- керамзит,

- песок,

- зерна вулканического перлита,

- речной и гранитный щебневый отсев и прочие наполнители.

Все эти компоненты (или некоторые из них) перемешиваются и смешиваются с наполнителем, в роли которого выступает обычный цемент, а замешивают сырьевую смесь на воде.

Иногда в состав сырья для изготовления шлакоблоков входят хвоя и/или древесные опилки, которые делают готовое изделие более легким и экологичным.

Влияние состава шлакоблока на его характеристики

Технологический процесс изготовления шлакоблоков и его основной состав существенно влияют на такие показатели стройматериала, как теплопроводность, прочность, долговечность и пр.

Например, если в составе сырья в большой пропорции присутствуют галька, щебень и песок, результатом становятся тяжелые и долговечные шлакоблоки, которые выдержат любые нагрузки и погодные условия. Они идеально подходят для несущих стен, однако стоит помнить о высокой теплопроводности.

Из шлака, содержащего камешки крупного размера, получается относительно легкий материал с низкой теплопроводностью. Если же использован мелкий шлак, шлакоблоки будут более тяжелыми, и одновременно повысится теплопроводность.

Шлакоблоки чаще используют для строительства гаражей и подсобных хозяйств, но если решено возводить из них стены жилого помещения, лучше всего выбрать вариант материала, в составе которого присутствуют опилки. Такая разновидность шлакоблоков защитит жилище от сквозняков, обеспечит пожарную и экологическую безопасность. Но есть одно «но» — придется оберегать стены от влаги и осадков.

Но есть одно «но» — придется оберегать стены от влаги и осадков.

цемент, шлак, песок и вода, технология изготовления

При возведении небольших зданий, хозяйственных пристроек, гаражей используются недорогие стройматериалы. Для стен оптимальным вариантом является шлакоблок. Это настолько дешевый и простой в производстве искусственный камень, что его вполне можно изготовить своими руками. Главное – соблюсти верные пропорции раствора.

Особенности и область применения

Шлакоблок представляет собой искусственный камень, который состоит из смеси воды, цемента и наполнителя. В качестве последнего используется шлак – измельченные отходы, образовавшиеся в результате:

- производства металла в доменных, мартеновских печах;

- некоторых химических процессов;

- сжигания разных видов твердого топлива (каменный уголь, торф, горючие сланцы и другие).

Шлакобетон относится к легким видам бетонов плотностью до 1800 кг/м3, так как гранулированный шлак отличается уровнем пустотности – до 60 %. Однако при этом обладает высокой степенью тепло- и звукоизоляции, относительно небольшим весом и, в отличие от газо- и пенобетона, достаточной прочностью для удерживания любых метизов в теле.

В заводских условиях пропорции раствора соблюдаются очень точно, ведь от этого зависит качество шлакоблока. Готовая смесь заливается в формы и отправляется на вибропрессование, реже – автоклавирование (пропаривание и прессовка). Благодаря данной технологии срок производства сокращается до нескольких дней. Стандартные габариты: 39х19х18,8 см.

Если шлакоблок изготавливается своими руками, то акцент делается на правильную рецептуру и естественные условия вызревания так называемых цементных минералов:

- Срок сушки – не менее 28 дней.

- Влажность – минимум 60 %.

- Температура – от +15 до +25 °С.

Нередко для шлакоблока, изготовленного самостоятельно, используются дешевые и доступные для конкретного региона заменители шлака: гранитный щебень, отсев, кирпичный бой, бетонный скол и многое другое.

Несмотря на разную рецептуру, полученные изделия условно называют одним и тем же термином – «шлакобетонные блоки».

Сферы применения: при возведении складских зданий, времянок, гаражей, помещений хозяйственного назначения (сарай, котельная), подвалов, беседок и тому подобное. Материал отличается высоким уровнем гигроскопичности, поэтому строение нуждается в полноценной гидроизоляции.

Пропорции компонентов

Раствор для производства шлакоблока готовится из следующих составляющих:

1. цемент марки не ниже М350. Иначе изделие получится недостаточно прочным и быстро начнет разрушаться;

2. шлак средне- или мелкофракционный;

3. песок либо отсев – применяется для увеличения плотности шлакоблока;

4. пластификаторы (УПД) или модифицирующие добавки – улучшают некоторые свойства бетона либо ускоряют процессы цементации. Смешиваются с водой в пропорции, указанной в инструкции;

5. вода техническая.

Рецептура шлакобетона различается в зависимости от состава и размера зерен шлака и силиката. Раствор в усредненном варианте «цемент-шлак-вода» имеет соотношение 1:7:0,7. Более точные пропорции приведены в таблице ниже.

| Компоненты | Количество | Плотность шлакобетона, кг/м3 | Марка полнотелого шлакоблока, кг/см2 | Марка пустотелого шлакоблока, кг/см2 |

| Цемент, шлак гранулированный, вода | 200, 720 кг, 130 л | 950 | 75 | 45 |

| Цемент, шлак гранулированный, песок силикатный, вода | 200, 500, 540 кг, 130 л | 1250 | 100 | 60 |

| Цемент, шлак зольный (твердотопливный), вода | 200, 1080, 130 л | 1300 | 75 | 45 |

| Цемент, шлак зольный, песок кварцевый, вода | 200, 720, 540 кг, 130 л | 1450 | 100 | 60 |

Производство шлакоблоков

Процесс изготовления включает три этапа:

1. Замес раствора в бетоносмесителе.

Замес раствора в бетоносмесителе.

2. Загрузка в форму, вибропрессование.

3. Выгрузка готовых, но еще сырых изделий, штабелирование на 1-3 недели для просушки.

Как делать шлакоблок в домашних условиях? Практически так же, с той разницей, что вместо бетоносмесителя можно воспользоваться обычной лопатой, а уплотнение производится ручным способом.

Виброустановка, удаляющая пузырьки воздуха и уплотняющая раствор, не обязательна, хотя многие умельцы собирают агрегат самостоятельно из запчастей для автомобилей. Но для получения блоков приемлемого качества нужно оставить их в форме не менее, чем на 24 часа, периодически смачивать и переворачивать. После выгрузки нужно разложить на поддоне и через 4-5 суток можно штабелировать для окончательной просушки в течение 25-30 дней.

Рецептура раствора для шлакоблока и советы по изготовлению блоков

Когда возникает необходимость небольшого строительства на собственном участке – пришло время построить гараж, баньку, то всегда находятся хозяева, которые решаются не только самостоятельно к нему приступить, но и изготовить стройматериалы своими руками. А почему бы и нет, если есть в наличии время, упорство и сырье. Ну, и главное – желание, помноженное на возможность сэкономить средства.

Мы уже рассмотрели варианты: как изготовить самостоятельно кирпич, блоки пенобетона, арболита, фибробетона, тротуарной плитки. Пришла очередь кратко ознакомиться с процессом кустарного производства шлакоблока. Недорогой строительный материал шлакоблок не пробьет ощутимую брешь в бюджете, но своими руками всегда получится значительная экономия.

О рецептах и пропорциях раствора для шлакоблока

Точных рецептур замеса существует несколько видов, многое зависит от наличия доступного сырья. В качестве стандартного наполнителя служит шлак, но можно брать отходы горения угля, перлит, отсев гранитного или иного камня, добавляют кирпичный бой и опилки, прошедшие обработку. Процесс обработки опилок смотреть в статье «блоки из арболита».

Процесс обработки опилок смотреть в статье «блоки из арболита».

Как в любых бетонных блоках, в шлакоблоке неизменным и важным компонентом остается цемент. Чем выше марка, тем меньше расход. Но рекомендации мастеров сходятся на марке цемента М – 400, если брать М-500, то количество цемента уменьшают на 15% от пропорций на выбранный состав. Добавление пластификатора можно назвать не обязательным, но желаемым – из расчета 5 гр на один блок.

Пластификатор значительно увеличивает многие положительные свойства строительных блоков. Он придает морозоустойчивость блокам, предотвращает появление трещин. Добавление пластификатора упрощает процесс складирования. Блок схватывается быстрее, и уже через 6-8 часов блоки можно переносить к месту дальнейшей сушки, освобождая строительную площадку, не выжидая стандартные 2 суток.

Учитывая, что речь идет о небольших объемах, а не о промышленных линиях, для наглядности рассмотрим стандартные рецепты и пропорции в ведрах:

- 1,5 ведра цемента, 2 ведра песка, 2 ведра гравия или каменного отсева и 7 ведер шлака. Воду добавляют до нужной консистенции — блок не должен растекаться, терять геометрию при снятии формы (примерно 1,5 — 3 ведра).

- 1 ведро цемента, 3 ведра песка, 5 ведер шлака.

Подготовка рабочей площадки, места сушки и складирования

Определившись с наличием сырья, стоит задуматься о рабочих площадках. Те рекламные ролики, что мелькают в интернете, грешат одним недостатком – все ловко и хорошо, но под открытым небом, без учета погодных условий, это большой риск. Площадка под навесом для формовки и первичного отстоя/сушки будет гораздо удобней.

Для того, чтобы не страдала геометрия блоков, рабочая площадка должна быть ровной, желательно накрыта пленкой, на которую и будут выставляться формованные, но еще сырые изделия. Место созревания и дальнейшего складирования блоков тоже должно быть под крышей, желательно, чтобы это было помещение, где можно обеспечить влажность и тепло во время сушки.

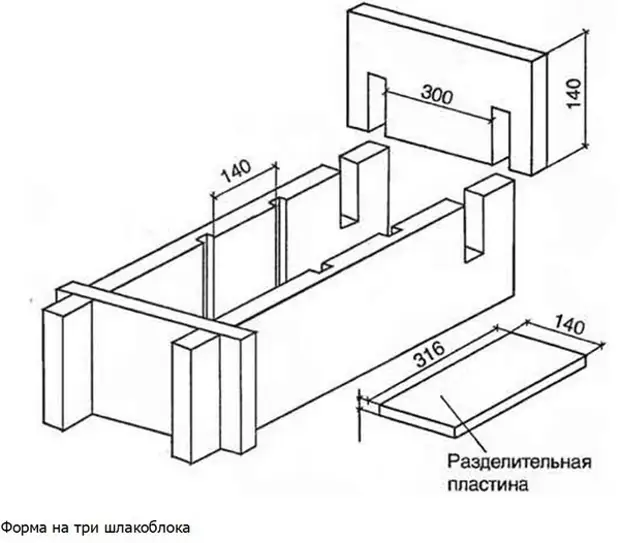

Формы и оборудование для изготовления шлакоблока

Конечно, кустарное производство во многом уступает промышленному, и чем меньше у вас оборудования, тем больше будут задействованы руки. Ручной замес вместо бетономешалки, увеличивает трудозатраты, но уменьшает расход средств на покупку или аренду. Наличие вибропресса или вибростола (который несложно изготовить самому по доступным в интернете инструкциям) также ускорят и облегчат процесс изготовления шлакоблока. Но будем исходить из реалий, как поступают многие, и приготовим емкость для замеса, лопату, ведра. И конечно, потребуются формы.

Стандарты размеров для шлакоблока: 390х190х188 мм и для полу блоков: 390х120х188 мм. Но поскольку госприемки у частного застройщика, производителя нет, эти размеры допускается округлять до 40х20х20 см, и под эти размеры изготовить форму из дерева. Удобно делать ее со съемным дном, на которое крепятся бруски или обрезки трубы, которые будут формировать в блоке полости. Полости значительно уменьшает вес изделия, экономит сырье и никак не ухудшает качество блока.

Для удобства, с внешней стороны формы необходимо приделать бруски, на днище формы тоже обеспечить захват с боковых сторон. И можно приступать к изготовлению шлакоблоков своими руками.

Формовка и сушка блоков из шлакобетона

Готовым раствором, тщательно замешанным по выбранной под себя рецептуре, необходимо заполнить собранную форму. Заполнять следует с довеском, затем тщательно встряхнуть, простучать форму, чтобы вышли все пузырьки воздуха, а раствор заполнил рабочую емкость полностью. Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Сушатся/твердеют шлакоблоки без пластификатора минимум 36 часов, лишь затем переносятся к месту складирования. Лишь «созревшие», набравшие прочность блоки можно использовать в строительстве. А прочность они набирают до двух месяцев сушки. Первую неделю блоки должны лежать не плотно друг к другу. Во время сушки следует избегать пересыхания, как и с любыми бетонными изделиями – смачивать, накрывать пленкой или влажной тканью.

Лишь «созревшие», набравшие прочность блоки можно использовать в строительстве. А прочность они набирают до двух месяцев сушки. Первую неделю блоки должны лежать не плотно друг к другу. Во время сушки следует избегать пересыхания, как и с любыми бетонными изделиями – смачивать, накрывать пленкой или влажной тканью.

Остается добавить, если ваш трудовой запал исчерпал себя на любой стадии строительства или ремонта, всегда можно вызвать рабочую бригаду в помощь. Наша строительная компания предоставляет также услуги качественного утепления эковатой или любым утеплителем, выбранным заказчиком.

Изготовление шлакоблоков из гранитного отсева

Изготовление шлакоблоков своими силами считается наиболее эффективным способом сократить расходы на строительные материалы. Но при выполнении блоков в домашних условиях всегда возникает один главный вопрос: какие несущие свойства имеет полученный материал? Рассмотрим вопрос производства несущего шлакоблока прочностью М50 и М75.

Состав шлакоблока М75

В отличие от изделий с маркой М25, несущие прочные шлакоблоки изготавливают из уникального набора материалов. Вместо доменного шлака рекомендуется использовать гранитный отсев с прочностью гранул от М450 до М1400. Упрочненный состав смеси состоит из цемента марки М400 или М500, гранитного отсева, кварцевого песка, воды. Расходные пропорции материалов зависят от пустотелости блоков. Нормативно одобряются шлакобетонные камни с пустотелостью 30-40%, а также полнотелые изделия габаритами 390*190*190 мм. Наибольшей прочностью обладают полнотелые элементы.

Пропорциональный состав смеси:

- кварцевый песок средней фракции – 4 части;

- гранитный отсев (до 10 мм) – 5 частей;

- портландцемент высокого качества М400 или М500 – 1 часть.

При использовании 1 м3 описанной смеси получится 76 шлакоблоков с пустотелостью 30%.

Технология производства

Для изготовления требуется станок для шлакобетонных блоков с вибратором, материалы, вода, площадка, бетономешалка.

- Процесс начинается с подготовки форм: их необходимо очистить, смазать техническим маслом.

- Смешиваем цемент, песок, отсев, затем добавляем воду (примерно 1.5 части относительно количества цемента).

- Проверяем подключение станка к электросети, устанавливаем формы.

- Заливаем смесь, включаем вибростанок на 3 минуты.

- Отключаем станок, добавляем в форму смесь.

- Уплотняем еще 4-5 минут.

- Отключаем станок, снимаем форму, через 2 часа изымаем аккуратно блок и укладываем на площадку в один слой.

Обратите внимание!

Готовые блоки должны набирать прочность в течение 28 дней. Только после этого они пригодны для строительства. До этого момента прочность изделий не достигает и половины проектной марки. Чтобы узнать полученную марку блоков, следует отдать образец на испытания в ближайшую лабораторию. При изготовлении шлакоблока в коммерческих целях лабораторные испытания, составление технических паспортов качества обязательно по закону.

Как купить качественный отсев для изготовления стеновых блоков?

Компания Фаворит Д в Днепропетровске занимается продажей, доставкой сыпучих материалов, цементов. Купить гранитный отсев, цемент, песок или готовую бетонную смесь можно на сайте компании!

Используйте дешевые отечественные материалы для строительства!

Из чего делается шлакоблок — Инженер ПТО

Шлакоблок является строительным материалом, его изготавливают промышленным способом или вручную. При промышленном производстве применяют прессование путем вибрации в специальных формах. Такой материал пользуется спросом так как его стоимость не является высокой, это помогает сэкономить на строительстве. Для самостоятельного изготовления используют различное сырье, в данной статье описывается, какие материалы необходимо использовать.

Из чего состоит шлакоблок?

Шлакоблок называют стеновым камнем, для его производства необходимо правильно приготовить смесь. Шлакоблок, состав смеси которого достаточно прост, изготавливается не только промышленным образом, но и в домашних условиях.

Шлакоблок, состав смеси которого достаточно прост, изготавливается не только промышленным образом, но и в домашних условиях.

В раствор стандартного вида входят такие компоненты, как шлак, зола или отходы с металлургических печей. Такие материалы применять необязательно, можно использовать различные наполнители, известняк, керамзит, опилки, щебенку, перлит или гравий. При соблюдении правильных пропорций, и добавлении нестандартных материалов, то можно повысить прочность, и сэкономить на расходах, к таким компонентам может относиться битый кирпич или другие подобные виды отходов. Шлакоблок усиленного типа должен соответствовать ГОСТу.

Обязательно необходимо соблюдение основных пунктов

- Должен соблюдаться цвет по образцу.

- По ГОСТу должна в точности соблюдаться форма блока.

- Наличие пустот или полнотелость.

- Толщина пустотелой перегородки и стенок должна быть не менее 20 миллиметров.

Состав смеси также должен соответствовать условиям ГОСТа

- Для изготовления используют цемент 400 марки класса Д 20.

- Кварцевый песок должен быть очищенным, и просеянным.

- Отсевом называют сырье, которое получают путем дробления горной породы или щебенки.

- Воду можно использовать любую, питьевую или техническую.

В состав смеси для производства шлакоблока входит песок, цемент, шлак, в пропорциях 3 к 1 к 5. Воды добавляют в количестве половины объема цемента. Если блоки изготавливают без включения песка, то пропорции меняются, для этого берется 1 часть цемента и 9 шлака, воды необходимо такое же количество, как и в первом случае.

Полное застывание блоков, которые уже будут готовы к использованию, наступает спустя 30 дней, при температуре до 20 градусов тепла, и повышенной влажности. Застывание можно укорить, добавив в смесь пластификатор.

После полного просыхания, блоки складывают на подготовленные поддоны, пустотными участками вниз, это поможет предотвратить появление трещин.

Вид наполнительного материала

Состав шлакоблочной смеси различается по разновидности наполнительного материала, и условно обозначается различными аббревиатурами.

- Смесь, в основе вяжущего элемента которой лежит цемент. (СКЦ)

- Раствор, где вяжущим веществом является известь. (СКИ)

- Добавление шлака различного производства. (СКШ)

- Использование алебастра или гипса. (СКГ)

Блоки разделяются по размеру, и маркируются различным образом, то есть цифра 1 означает продольный вид, 2 – половинчатый шлакоблок, 3 – перегородочный стеновой тип материала.

При использовании скрепляющего компонента, лучше не экономить потому, что блоки, изготовленные на низких марках цемента, не способны выдерживать значительных нагрузок, и являются слабыми к воздействию атмосферных осадков. Из-за воздействия таких факторов края блока будут отслаиваться. Смеси могут изготавливаться несколькими способами.

Способы приготовления смесей для шлакоблока

Самыми распространенными считаются такие пропорции: часть цемента, 3 песка, 5 шлака, количество воды равно половине цемента. Такие пропорции используют при условии, что применяется настоящий вид шлака, отработанного с металлургических предприятий. Чтобы блоки получились качественными, и прочными, шлак должен быть серого цвета, его используют как наполнительный элемент.

Можно использовать другой вид смеси без применения песка. Для этого необходимо взять одну часть цемента, и 9 шлака с металлургического предприятия, воды берется столько же, как и в первом случае.

Если применяются другие материалы, то пропорции снова меняются, для этого берут одну часть цемента, 4 отсева мелкой фракции, и воды в количестве половины объема от цемента.

Помимо основных компонентов, в любой состав можно добавить пластификатор, хотя это не является обязательным. Используя различные добавки, можно придать блоку максимально идеальные формы, а также ускорить процесс их застывания.

После того как смесь будет выполнена, ею заполняют подготовленные формы, эту работу необходимо выполнять сразу, так как раствор быстро схватывается. Хотя раствор застывает быстро, блокам необходимо время до полного высыхания изнутри.

Основные преимущества шлакоблока

Основным преимуществом такого строительного материала является невысокая стоимость. В состав смесей для изготовления шлакоблока входит большое количество шлака, золы или других отработанных материалов, которые служат основой раствора. От этого и получается низкая стоимость блоков.

Помимо этого шлакоблок имеет другие положительные характеристики.

- Материал обладает высокой прочностью для строительства стен до трех этажей.

- Блоки достаточно просто укладывать, эту работу можно выполнить самостоятельно, при этом сэкономив на найме рабочих.

- Компоненты, входящие в состав, являются доступными.

- Возведение стен не занимает много времени, укладка происходит быстро.

Преимущества шлака металлургического происхождения

В основном наполнителем служит шлак металлургического происхождения или другие отходы. Лучше использовать шлак, он имеет ряд преимуществ в сравнении с другими материалами.

- Частицы сырья отличаются прочностью, это влияет на прочность шлакоблока.

- Благодаря беспорядочным четким сторонам шлака, повышается показатель сцепления смеси.

- Шлак не является горючим веществом, что обеспечивает полную безопасность.

- Его стоимость является низкой.

Как правильно производится шлакоблок?

Форму для заливки смеси можно сделать самому, соблюдая необходимые размеры. Шлакоблок производится промышленным путем или в домашних условиях, то есть собственного изготовления. Для этого необходимо использовать вибрационный станок, и нужное сырье для приготовления раствора, также на площадке должно быть электрическое питание.

- Вначале приготавливают раствор из цемента, наполнителя, воды, и пластификатора по желанию.

Пропорции цемента могут изменять в зависимости от его марок. Как описывалось выше, в качестве наполнителя лучше использовать шлак или другие подручные материалы. Перемешивают раствор вручную или при помощи бетономешалки так, чтобы получить однородную смесь. Если работы выполняются вручную, нужно подготовить лопату или тяпку, и большую емкость, например, корыто или старую ванну.

Пропорции цемента могут изменять в зависимости от его марок. Как описывалось выше, в качестве наполнителя лучше использовать шлак или другие подручные материалы. Перемешивают раствор вручную или при помощи бетономешалки так, чтобы получить однородную смесь. Если работы выполняются вручную, нужно подготовить лопату или тяпку, и большую емкость, например, корыто или старую ванну. - Готовую смесь помещают в формы, и устанавливают на вибрационный станок для уплотнения. Благодаря такой процедуре, блок будет сохранять свою форму на протяжении всей сушки. Уплотнение происходит до 30 секунд.

- Затем блоки располагают на открытом воздухе, желательно установить их на поддоны, чтобы в случае дождя, можно было накрыть полиэтиленом, таким образом, защитить от влажности. Сушатся шлакоблоки около 4 недель при температуре 20 градусов тепла, влажность воздуха должна быть высокой. Чтобы ускорить высыхание добавляют пластификатор.

- Спустя 96 часов, блоки можно сложить на специальные подставки пустотой вниз, это предотвратит их разрушение, особенно в зимний период.

Технология производства блоков не является сложной, это позволяет выполнить всю работу в домашних условиях.

Смесь для изготовления шлакоблока состоит из цемента, он считается связующим материалом, шлака, который служит наполнителем, воды, и песка, этот материал добавлять необязательно. По желанию можно использовать пластификатор, он способствует быстрому застыванию, что позволяет повысить производство блоков. Шлак должен быть металлургического производства, обычно он имеет серый цвет, цемент 400 марки, песок – кварцевый, просеянный, и очищенный, а воду можно использовать любую. Все компоненты необходимо тщательно перемешать до образования однородного состава, только так можно повысить прочность блоков. Шлакоблок используют для возведения стен, сооружения фундаментов, заборов, и других строительных конструкций.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Подписывайтесь на нас в Яндекс.Дзене. Подписаться.Шлакоблоки – это удобные строительные элементы, которые получают методом вибропрессования специального бетона в формах.

Состав

По своему составу бетоны для производства шлакоблоков разнообразны. Название этого строительного материала произошло от использования в качестве наполнителя для смеси с цементом обыкновенного доменного и печного шлака.

Со временем круг наполнителей для производства шлакоблоков значительно расширился, но название так и осталось прежним.

Сегодня в качестве исходного сырья помимо шлака применяются такие материалы, как:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

От выбора наполнителя для бетона при производстве строительного камня зависит их окончательная стоимость и эксплуатационные качества.

Преимущества и недостатки

Шлакоблоки являются альтернативой кирпичу, эксплуатационные характеристики шлакоблока вполне сопоставимы с ним, а цена за единицу изделия значительно ниже. Он приближается по своим качествам к пенобетону, но уступает тому по экологичности состава.

Применение этого строительного камня имеет следующие плюсы:

- технология возведения малоэтажных строений с ними проще, чем с кирпичами;

- сокращается срок строительства;

- строительные конструкции имеют более легкий вес;

- сокращаются материальные затраты;

- есть возможность производства материала своими руками;

- широкая возможность в выборе наполнителя для состава бетона.

Из недостатков шлакоблоков, в состав которых входит шлак и цемент – содержание в них вредных веществ. Поэтому сегодня производители стараются использовать в качестве наполнителей другие материалы.

Примером такого безвредного варианта могут служить керамзитобетонные блоки, отличающиеся большой прочностью и полной экологичностью.

Производство

Мы разобрались с вопросом — из чего делают шлакоблоки, и что может служить сырьем для их производства. Сейчас разберемся с вопросом, как делают шлакоблоки на заводах и самостоятельно.

В заводских условиях

Технологический процесс для производства шлакоблоков можно условно разделить на три главных этапа:

- приготовление бетонной массы. В бетоносмеситель засыпаются цемент и наполнитель, все это тщательно перемешивается с добавлением необходимого количества воды;

- производится загрузка смеси в формы, которые располагают на вибростоле. Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны;

- сушка блоков. Естественная сушка происходит от 1,5 до 4 суток, далее шлакоблоки складируют на специальные площадки, где поддерживается постоянная температура и высокая влажность для набора дальнейшей прочности.

Самостоятельное

Когда возникает вопрос, а как делать шлакоблоки в домашних условиях, то самым главным становится вопрос замеса бетона и форм для разливки.

Многие застройщики идут по пути создания форм для шлакоблоков своими руками, изготавливая их из струганных досок. Такой вариант позволяет делать блоки разных размеров, что в некоторых случаях бывает выгодно застройщику.

Так, если размер делается менее стандартного 145х145х300 мм, то такие блоки удобнее держать в руках при производстве кладочных работ. А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

Но недостаточно изготовить удобные формы. Необходимо приобрести бетономешалку для замеса бетона и изготовить вибростол, на котором и установить формы для заливки.

Совет. Для возможности изготовления пустотелых блоков рекомендуется применять бутылки из – под шампанского или полиэтиленовые, но заполненными полностью водой.

При заливке раствора в форму, сначала наливают на уровень примерно 40 мм, затем устанавливают бутылки, и потом доливают бетон до уровня.

Производство пустотелых блоков поможет в экономии сырья и в облегчении веса самих блоков и повышении теплоизоляционных свойств строений из них.

Есть и другой вариант решения вопроса о том, как делать шлакоблоки в самостоятельном режиме. Нашей промышленностью выпускаются мини-вибростанки предназначенные как раз для производства шлакоблоков, которые подойдут для использования непосредственно на площадке, где предполагается строительство.

Для производства шлакоблоков на таком вибростанке существует инструкция, которая обязательно прилагается к нему и которой необходимо четко следовать.

Согласно этой инструкции:

- рабочий цикл производства начинается с замеса жесткого бетона с наполнителями в бетоносмесителе;

- далее смесь выливается в форму и выравнивается с помощью мастерка;

- включается вибратор и в течение 20-60 секунд выдерживается бетон в форме;

- отключается вибратор и поднимается станок, освобождая готовый блок, который после этого нуждается только в сушке.

Важно. При выравнивании смеси в форме вибростанка необходимо особое внимание уделять углам формы, тщательно заполняя их. От этого зависит правильность форм готовых изделий.

Резюме

Шлакоблок сегодня является одним из самых доступных материалов для возведения стен при малоэтажном строительстве, при строительстве хозяйственных построек и гаражей.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Популярность шлакоблока обусловлена его практичностью, невысокой стоимостью и простотой кладки. Из данного материала можно самостоятельно построить дома, хозяйственные постройки, бани, гаражи и прочие сооружения. И вовсе не обязательно приобретать уже готовые блоки, ведь изготовление шлакоблоков своими руками в домашних условиях особой трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать качественные шлакоблоки в домашних условиях, каких требований следует придерживаться, а каких ошибок нужно избегать.

Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать качественные шлакоблоки в домашних условиях, каких требований следует придерживаться, а каких ошибок нужно избегать.

Что представляет собой шлакоблок

Рассмотрим, из чего состоит шлакоблок. Это правильный параллелепипед длиной 39 см, высотой 18,8 см и шириной 19 см. Чем правильнее будет его форма, тем легче будет проходить процесс кладки. Блоки могут быть полнотелыми или пустотелыми. Полнотелые изделия применяются для возведения несущих стен и межкомнатных перегородок. В отличие от них, пустотелые блоки, имеющие пустотность порядка 30%, являются более экономичными. Пустоты делают шлакоблоки более теплыми, повышают их звукоизоляционные свойства. Помимо строительства стен, такие изделия используются для утепления бетонных каркасов зданий.

Производство шлакоблока пустотелого предусматривает наличие нескольких отверстий. Количество отверстий может быть 2 или 3. Форма отверстий также может быть самой различной: круглой, прямоугольной или квадратной.

Изготавливаем

форму для шлакоблока своими рукамиПервым делом необходимо приобрести или изготовить самостоятельно формы для шлакоблоков. Именно в них будут изготавливаться шлакоблоки своими руками. Можно сделать одну форму, если предстоит небольшое строительство. Если имеется желание ускорить процесс изготовления шлакоблока в домашних условиях, то можно сделать заготовку, рассчитанную на одновременное изготовление 3–6 блоков. Предварительно составляются чертежи конструкции.

Рассмотрим, как сделать форму своими руками, размеры которой составляют 400х200х200 мм. Для этого понадобятся доски или листы металла толщиной не менее 3 мм. Сама конструкция состоит из дна, к которому крепятся стенки. Высота стенок соответствует предполагаемой высоте параллелепипеда.

Для формирования пустот берутся металлические трубы диаметром порядка 6–9 см. Их предварительно нужно обработать болгаркой так, чтобы получились конусы. Это необходимо для обеспечения легкости извлечения их из застывшего шлакобетона или снятия формы с еще не застывшего блока. Трубы соединяются металлической перемычкой и закрепляются на дне или на боковых стенках формы.

Их предварительно нужно обработать болгаркой так, чтобы получились конусы. Это необходимо для обеспечения легкости извлечения их из застывшего шлакобетона или снятия формы с еще не застывшего блока. Трубы соединяются металлической перемычкой и закрепляются на дне или на боковых стенках формы.

Технология производства шлакоблоков допускает использование деревянных заготовок в форме конусов. Если же идти по совсем простому пути, то для изготовления шлакоблоков применяются наполненные водой бутылки, которые утапливаются в растворе. Правда, в этом случае, после заливки необходимо дождаться застывания раствора в форме.

Форма может быть разъемной. Для этого стенки крепят так, чтобы их можно было легко снять. В этом случае обеспечивается легкое освобождение готового шлакоблока из формы. В длинных стенках формы прорезаются канавки, в которые вставляются короткие поперечные стенки.

В процессе изготовления формы потребуется крышка, которая обеспечит выравнивание поверхности раствора, а также будет являться своеобразным прессом. В крышке нужно проделать отверстия для конусных компонентов, если не предусмотрено их крепление к крышке. Если конусные выступы жестко закреплены на крышке, то крышка выполняет еще и роль пресса. Если читателей интересует, как сделать шлакоблоки полнотелыми, то для этого достаточно убрать из конструкции конусные цилиндры, а крышку сделать монолитной.

Изготовление вибростанка

Чтобы обеспечить наилучшее качество получаемой продукции, применяется специальное оборудование для производства шлакоблоков в домашних условиях. Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

По своей конструкции вибростанок состоит из следующих элементов:

- Металлический короб (форма), рассчитанный на одновременное производство 1–3 шлакоблоков своими руками.

Короб изготавливается из листов металла. Его размеры соответствуют габаритам будущих изделий.

Короб изготавливается из листов металла. Его размеры соответствуют габаритам будущих изделий. - Цилиндры для формирования пустот. В этом качестве используются куски металлических труб, которые обрабатываются точильным кругом для формирования конусности. Цилиндры соединяются между собой металлической перемычкой по длинной стороне формы и крепятся к боковым стенкам. Расстояние от низа цилиндров до дна не должно быть менее 3 см.

- Крышка с прорезями, которая надевается поверх цилиндров.

- Ручки по бокам для снятия формы с блоков.

- Электромотор мощностью 0,5–0,8 кВт. Он крепится на болтах к одной из стенок формы.

С обратной стороны формы привариваются проушины, предназначенные для крепления цилиндров. Если необходимо изготовить полнотелые блоки, то цилиндры легко вынимаются из проушин. Готовое оборудование для изготовления шлакоблоков зачищается и покрывается краской.

При помощи такого станка шлакоблок в домашних условиях получается очень прочным, имеет правильную геометрию.

После изготовления шлакоблочных форм можно приступать к непосредственному процессу производства.

Пропорции раствора для изготовления шлакоблоков

Существует определенная рецептура для производства шлакоблока:

- Основной наполнитель — 7 частей. Обычно используется заполнение шлаком, но его можно заменить измельченным керамическим кирпичом, гипсом, опилками, гравием и другими подобными компонентами.

- Цемент — 1,5 части. Следует брать цемент марки не ниже М400.

- Песок просеянный — 2 части.

- Вода — до густоты. Чтобы определить оптимальную густоту раствора, нужно сжать раствор в руке, а затем бросить горсть на землю. При нормальной густоте раствор распадется, а при повторном сжатии вновь сформируется единая масса.

Технология производства шлакоблока предусматривает дополнительное введение в состав раствора пластификатора, предназначенного для бетона. Он способствует повышению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.

Он способствует повышению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.

Перед тем, как изготовить шлакоблоки, следует изучить рекомендации опытных мастеров, рассказывающих о наиболее популярных ошибках новичков.

Производство шлакоблоков в домашних условиях состоит из нескольких этапов:

1. Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

2. В подготовленную форму заливается бетонная смесь. Она накладывается с горкой, которая в процессе трамбовки оседает. При изготовлении в обычной форме можно использовать правило, которым смесь разглаживается вровень со стенками.

3. Форма закрывается крышкой.

4. Если используется вибростанок, то он включается на несколько секунд, в течение которых смесь уплотняется. При использовании обычной формы можно постучать по ее стенкам молотком. Это необходимо для того, чтобы пузырьки воздуха вышли из бетона, а все пустоты уплотнились.

5. Уплотненная масса может сразу извлекаться из формы, но рекомендуется выдержать ее внутри формы в течение суток.

Многих интересует вопрос: сколько сохнет готовое изделие? Уже через сутки блоки можно переносить на место постоянного хранения. Если в процессе их изготовления использовался пластификатор, то застывание раствора происходит уже через 7–8 часов. В процессе хранения материала не допускается его нахождение на прямых солнечных лучах. Лучше всего хранить блоки на складе при постоянной температуре и высокой влажности. Через месяц из блоков можно строить любые сооружения.

Как видим, шлакоблок изготовить своими руками достаточно просто. А его себестоимость такова, что позволяет вдвое сэкономить на материалах.

Мы разобрали, как сделать шлакоблок своими руками. Если требуется возвести небольшую хозяйственную постройку на своем участке, то нет необходимости покупать готовый шлакоблок. Проще изготовить его самостоятельно, купив цемент и машину шлака. Тем более, что и оборудование для этого можно сделать своими руками.

Проще изготовить его самостоятельно, купив цемент и машину шлака. Тем более, что и оборудование для этого можно сделать своими руками.

Как приготовить раствор для шлакоблоков

Без чего не обходится строительство? Правильно, без материала, с помощью которого возводится строение. Почему это так важно – выбрать именно тот строительный материал? От этого фактора зависит устойчивость несущей конструкции. Но одного выбора здесь недостаточно, необходимо разбираться в типах и марках стройматериалов, чтобы в итоге купить надежные блоки или кирпичи, соответствующие нормам и изготовленные согласно пропорции.

Шлакоблок – практичный и недорогой строительный материал, получивший широкое распространение. Это идеальный вариант для нежилого строительства. По большей части из шлакоблока строят гаражи и сараи, другие сельскохозяйственные объекты. Некоторые мастера задаются вопросом о том, можно ли сделать шлакоблок в домашних условиях и какова пропорция раствора для шлакоблока.

Уместно ли изготавливать блоки дома, если рынок и так переполнен всевозможными предложениями?

Конечно же, ведь в процессе строительства может оказаться, что вам не хватает пару десятков блоков, и возможность самостоятельного отлива здесь как никогда пригодится.

Естественно, покупка большого объема материала обойдется немного дешевле, ведь для того чтобы изготовить шлакоблок, понадобится специальное оборудование.

Шлакоблоки в индивидуальном строительстве

В частном строительстве для возведения гаража или сарая применяется практика собственноручного производства шлакоблоков. Строительный мусор, оставшийся после проведения работ, создает компенсацию расходам. Если постараться, то и его можно не утилизировать, а использовать в личных целях.

Потому вопрос отлива блоков дома и расчета пропорции раствора для шлакоблока имеет право на существование. Об этом лучше вести диалог со специализирующимися на этом мастерами, знающими толк в производстве шлакоблоков в домашних условиях. Эксперт подскажет, из чего состоит готовое изделие, каковы пропорции раствора для шлакоблока и где он применяется. На некоторые из часто задаваемых вопросов постараемся ответить в нашей статье.

Об этом лучше вести диалог со специализирующимися на этом мастерами, знающими толк в производстве шлакоблоков в домашних условиях. Эксперт подскажет, из чего состоит готовое изделие, каковы пропорции раствора для шлакоблока и где он применяется. На некоторые из часто задаваемых вопросов постараемся ответить в нашей статье.

Состав и размеры шлакоблоков

Габариты шлакоблоков определяются стандартом. Для этого материала они составляют 380х180х187 мм (длина/ширина/высота). Но придерживаться этих норм необязательно, потому как в индивидуальном строительстве возникает необходимость комбинирования материалов. Параметры шлакоблоков не являются строгой величиной, потому могут поддаваться изменению с учетом индивидуальных характеристик постройки и направленности строительства.

Заметьте, что шлакоблоки со стандартными параметрами на практике тяжело применять. Причиной этому служит немалый удельный вес материала, варьирующийся в пределах от 18 до 26,5 кг. Из-за этого замедляется и ход строительства здания.

Пропорции компонентов

Перед тем как определить, в какой пропорции смешивать раствор для шлакоблока, необходимо выяснить, из каких компонентов он состоит:

- Цемента марки М350 и больше. Иначе раствор получится недостаточно прочным, а блоки не выдержат давления и сломаются под натиском.

- Шлака средне- или мелкофракционного.

- Песка или отсева, применяющегося с целью повышения прочности готовых блоков.

- Пластификаторов (УПД) или модифицирующих добавок, улучшающих некоторые свойства бетона и ускоряющих процессы цементации.

- Технической воды, добавляющейся к сухой смеси согласно пропорции раствора для шлакоблока, прописанной в инструкции.

Раствор, в упрощенной форме состоящий из цемента, шлака и воды, замешивается в соотношении 1:7:0,7. С более уточненными пропорциями можете ознакомиться, изучив таблицу ниже.

Обратите внимание, что рецептура приготовления и пропорции раствора для шлакоблока отличаются в зависимости от компонентного состава, размера шлаковых зерен и силикатов.

Формы для шлакоблоков

Для изготовления шлакоблоков в условиях производства применяются специальные формы, состоящие из металла, вибраторов, специальных прессов, предварительно прессующих бетонный раствор.

Важно! Помните, что в процессе отлива блоков из шлаковых материалов необходимо соблюдать пропорции раствора для шлакоблока.

Форма для отлива в домашних условиях

В домашних условиях используют самое простое – сбитые деревянные коробки, в которые заливают бетон. Видов и конструкций форм для отлива шлакоблоков множество, но этот вариант самый простой для изготовления материала в домашних условиях. Задача формы под бетон – задержать формирование изделия до момента застывания раствора.

Из чего делают шлаковые блоки

Если речь идет о составе, из которого делаются блоки, то первое, что приходит на ум – естественно, шлак. Это типичный заполнитель строительных блоков.

В 99% случае используется брус, будучи самым дешевым (точнее бесплатным) из материалов, он всегда привлекал внимание. В качестве наполнителя часто используется и измельченный кирпич, и деревянные опилки, незаменимые в изоляции, и отходы металлургической промышленности, остающиеся после сжигания угля.

Но самым качественным считается материал, сделанный из керамзита, согласно пропорции раствора для кладки шлакоблока. Это заполнитель, который занимает больше 50% объема шлакоблока, остальное распределяется между дополнительными веществами:

Бывает и так, что материалу требуется придать дополнительную прочность. Тогда в состав раствора для шлакоблока добавляется пластификатор, как связующее вещество, придающее материалу устойчивость.

Важно! Собираясь делать шлакоблоки в домашних условиях, обратите внимание, что пластификатор для шлакоблоков отличается от других, к примеру, тех, которые добавляются к составу жидких обоев и т. п.

Технологический процесс отлива шлакоблоков

Хорошие и надежные шлакоблоки получаются в результате использования раствора средней текучести. Этот фактор важно учесть во время препуциального распределения компонентов и их смешивания. Зачастую это типичный бетонный раствор, замешанный в бетономешалке или вручную с добавлением пластификаторов и отходов производства.

После приготовления смеси, согласно пропорции раствора для изготовления шлакоблока, ее разливают по формам и ждут, пока блоки застынут. Это домашний вариант отлива строительных блоков из шлака. В условиях производства все происходит по-другому. Здесь применяется специализированное оборудование, используются особенные техники смешивания компонентов.

Зная, как определить пропорции приготовления раствора для шлакоблока, вы можете изготовить строительный материал самостоятельно. Как это делать: своими руками или приобрести заводские блоки, решать только вам. В любом случае, следуя правилам выбора и советам экспертов, типовых ошибок при покупке строительного материала легко избежать. Отдавая предпочтение покупным шлакоблокам, выбирайте материалы проверенных рейтинговых компаний.

Знание пропорций и норм изготовления бетонных растворов поможет изготовить соответствующий техническим нормам продукт, пригодный для строительства жилых домов.

Категория: Растворы и смеси   Опубликован: 2014-11-04    Автор: Администратор   Просмотров: 54037

Как сделать состав раствора для кладки шлакоблока беспокоит всех начинающих строителей, которые решились самостоятельно выложить собственный дом. Есть несколько видов такого состава.

Виды составов для кладки

Можно использовать несколько вариантов расвора:

- Приготовленный своими руками.

- Приобретенный сухой порошок, для изготовления которого понадобится определенное количество воды.

Какими свойствами должен обладать раствор для кладки шлакоблока

Пропорции раствора встречаются разные, все зависит от разных случаев. По этой причине большую роль играет:

- Вязкость состава.

- Прочность после высыхания.

- Растекаемость при нанесении на поверхность.

Также стоит учесть:

- Состав раствора должен быть без комков.

- Это даст возможность ровно выполнять кладку материала.

- Большой популярностью в приготовлении раствора пользуются специальные добавки.

- Они позволяют увеличить прочность и надежность состава.

Типы кладки шлакоблока и характеристики материала

Материал пользуется огромной популярностью и для этого есть свои причины:

- Обусловлено это большими размерами материала.

- Они составляют 390х188х190 мм.

- Материал обладает отличными характеристиками и свойствами.

- Звуко- и теплоизоляционные свойства находятся на высоких показателях.

- Прочность материала обусловлена его структурой.

- Благодаря всем доступным ингредиентам сделать шлакоблок можно самостоятельно.

- Только для такого процесса есть специальная инструкция.

Количество сырья нужно уточнить у профессионалов в этой области.

Расход раствора на кубический метр кладки шлакоблока зависит от типа кладки. Самой экономичной является кладка в 0,5-1 блока. Толщина раствора при этом составляет 1-2 см. Большую толщину не рекомендуется делать, так как тогда здание не будет обладать высокой прочностью.- Изначально просчитывается количество необходимого материала для кладки.

- Затем на основе полученных данных получают расход раствора на кладку шлакоблока.

- Она зависит еще от толщины накладываемого средства.

- Не рекомендуется для большей экономичности раствор выполнять его наложение более чем в 10 мм.

Самодельные растворы для кладки шлакоблока

Есть стандартные замесы раствора для кладки шлакоблока, которые чаще всего используются в строительстве.

- Они характеризуются приготовлением обычного бетонного раствора.

- Он состоит из бетона, песка и воды.

- Песчано-цементная смесь составляется из 3-4 ведер песка на 1 ведро цемента.

Как делать раствор для кладки шлакоблока? Ниже приведен пример еще одного довольно простого и стандартного раствора для кладки материала:

- Песок (очищенный или нет, речной или карьерный).

- Портландцемент (марка не ниже М 400 или М 500).

- Вода.

- Красная глина.

- Пластификаторы, которые регулируют плотность раствора.

- Отношение песка и цемента составляет при этом 3 к 1.

- Емкость для определения пропорций песка и цемента должна быть одной и той же. Например, ведро или таз.

- Также стоит учитывать и размеры бетономешалки, в которой выполняется замес средства.

- Добавить в нее или убрать уже смешанные ингредиенты будет невозможно.

- Раствор для кладки шлакоблока пропорции такого типа подразумевают использование на 3 ведра песка и 1 ведро цемента 1/3 ведра красной глины.

- В подготовленную емкость высыпается песок, цемент и глина.

- Все они перемешиваются при помощи специальной деревянной лопаты или простой палки.

- После того, как бетономешалка начинает вращаться, постепенно, ведром такого же объема выполняется добавление воды.

- Ее количество зависит от того, какой тип кладки выбран.

- Также учитывается и полный вес будущего строения. Раствор должен выдержать все нагрузки и надежно закрепить материал.

Растворы для кладки шлакоблока:

Все эти растворы можно сделать самостоятельно:

- Как приготовить раствор для кладки шлакоблока М 25? Для этого используется готовый раствор цемента марки 300, в который добавляется одна часть песка.

- Приготовление раствора М 75 также довольно простой процесс. Для этого необходимо марка готового раствора М 400. Одна часть цемента должна смешиваться в 0,5 частью известкового порошка и 4 частями песка.

- Марка раствора М 100 приготавливается из цемента марки 400, с которым смешивается 4 части песка и 0/3 извести.

- Раствор марки М 150 приготавливается с применением цемента М 400. Смешивается песок в пропорции 2,5/0,1 песка / извести и 1 часть цемента.

- Такой расход актуален только при кладке, которая выполняется при температуре от +5 и до +25 градусов.

- Также толщина стен при этом составляет от 40 и до 50 см.

Готовые растворы для кладки шлакоблока

Прежде, чем приступить к изготовлению раствора для кладки шлакоблоков, стоит оценить преимущества готовых растворов.

- При покупке готовой смеси не нужно искать подходящие ингредиенты. Все они уже идут в порошке в нужных пропорциях.

- Есть смеси с пластификаторами или со специальными добавками, которые придадут прочность кладке.

- Стоимость готовых смесей не слишком отличается от приготовленной самостоятельно.

- Использовать их в довольно большом количестве не рекомендуется, так как прочность стены или любого другого сооружения будет под вопросом.

- Толщина раствора с применением готовых смесей не отличается от толщины из приготовленного раствора.

- Также не рекомендуется добавлять в них известь, которая нарушить прочность раствора после высыхания.

Примеры готовых клеящих растворов для кладки шлакоблока:

- Ivsil Block.

- Weberbat Block.

- Юнис-Униблок.

- Основит Т-112.

- Knauf LM-21.

- Эти растворы универсальные.

- Они могут использоваться как для более плотной кладки, так и для кладки с тонким слоем раствора.

- Минимальная толщина раствора при этом составляет не менее 3 мм.

- Можно использовать их не только для кладки, но и отделки сколов и других деформаций.

- Несмотря на тонкий слой, раствор не промерзнет и не утратит свои свойства и качества.

Перед выбором средства для кладки шлакоблока необходимо позаботится об удобстве и простоте приготовления. Некоторым непрофессионалам лучше отдать предпочтение уже готовым порошкам, которые просто разводятся с добавлением воды, смотрите видео по теме.

Вы можете задать вопрос нашим экспертам

Каким должен быть расход раствора на кладку кирпича

Кирпич – крепкий строительный материал, отличающийся экологической безопасностью и превосходными теплоизоляционными качествами. Но важно заранее узнать, каким получится расход раствора на кладку кирпича.

Расчет цемента на кладку кирпича

Это прочный и экологически чистый камень с превосходными теплоизоляционными характеристиками. От качества возведенных конструкций во многом зависит прочность и долговечность всего здания. Качество будет складываться из таких компонентов, как качество используемых камней и раствора. Для приготовления качественной смеси вам важно точно понять, сколько цемента на кладку кирпича нужно.

Пропорция песка и цемента для кладки кирпича – делаем самостоятельно

Для организации долговечной и качественной кладки важно соблюдать существующие правила замешивания растворов. Вы должны соблюсти точные пропорции. Какое необходимо соотношение песка и цемента для кладки кирпичей?

Цементный раствор для кладки кирпича – готовим самостоятельно

Цемент является обязательным компонентом смесей для кладки, в который могут добавляться дополнительные составляющие. В современном строительстве широко используется цемент. Раствор для кирпичной кладки обязательно содержит заполнитель и вяжущие составляющие (цемент либо известь). Заполнителем служит чистый без примесей песок.

Сегодня одним из известных строительных материалов считается шлакоблок. С помощью такого материала можно просто, и быстро выстроить стены, он имеет хорошие теплоизоляционные, а также звукоизоляционные показатели. Шлакоблок можно изготовить самостоятельно, все составляющие компоненты являются доступными, при этом можно сэкономить на расходах, и получить высокое качество.

Основные преимущества шлакоблока

Шлакоблок отличается от других материалов рядом преимуществ, поэтому считается самым востребованным.

- Из шлакоблока можно возвести постройку до трех этажей, для этого не обязательно иметь особые знания, и опыт. Всю работу можно выполнить самостоятельно, без найма рабочих.

- Один шлакоблок способен заменить 4 кирпича, и его стоимость ниже по сравнению с другими материалами, это позволяет сэкономить на расходах.

- Стены из такого материала являются тепло- и звуконепроницаемыми.

- Шлакоблок можно изготовить самостоятельно, в точности соблюдая все пропорции, и технологию производства.

Производство шлакоблока своими руками

Когда-то такой вид строительного материала изготавливался только при помощи специального оборудования, и камеры для пропаривания, самостоятельное производство считалось невозможным. Теперь можно самостоятельно изготавливать шлакоблоки, используя вибростанок, и необходимые компоненты. Также для выполнения работ понадобиться наличие ровной площади, и возможность подключения к электрической сети.

Чтобы самостоятельно изготовить шлакоблоки, понадобится вода, наполнитель, цемент, и пластификатор. Цемента используют в зависимости от марки, наполнителем могут служить различные материалы, шлак, песок, опилки, керамзит или другие компоненты. Основным компонентом при изготовлении является цемент, к нему добавляют остальное сырье, и воду.

Обычно при производстве используется портландцемент 400 марки, при использовании другого вида цемента, отличаются пропорции. Если используют марку ниже, то увеличивают количество добавляемого материала на 15%, тогда можно добиться высокого качества раствора. В качестве наполнителя также можно использовать различные строительные отходы, и другие материалы. Выбор всех компонентов зависит от необходимой себестоимости, и качества шлакоблока. Добавление пластификатора не является обязательным, но необходимо помнить, что он улучшает качества материала.

Такая добавка помогает увеличить показатель морозоустойчивости, и влагоустойчивости, повышает прочность материала, ускоряет процесс застывания. Благодаря быстрому застыванию, быстро освобождается площадь, и можно приступать к изготовлению следующей партии, что помогает повысить производительность. Для изготовления одного элемента добавляют всего 5 грамм пластификатора.

Пропорции состава для изготовления шлакоблока

При изготовлении шлакоблока, используют шлак разного размера, он включает в себя различные фракции, это придает материалу хорошую прочность, и повышает тепловые свойства. Чтобы шлак хорошо взаимодействовал с цементом, его необходимо просеять, и смочить водой. Кроме шлака допускается добавление битого кирпича, гравия, гипса, золы или других материалов. Чтобы сэкономить цемент, можно добавить известь, от этого качество материала не ухудшится.

Смеси для шлакоблока могут приготавливаться различными способами, они отличаются пропорциями.

Состав № 1

Для приготовления необходимо взять 7 частей шлака, 3 цемента 400 марки, 2 песка, 2 части воды. Воду добавляют столько, чтобы получить раствор нужной консистенции. Все компоненты тщательно перемешивают до однородности, а затем приступают к заполнению форм. При использовании раствора с УПД, готовый материал можно складывать спустя 8 часов.

Состав № 2

Необходимо взять 9 частей шлака после обработки металла, его можно приобрести на металлургических заводах, 1 часть бетона. Воды добавляют такое количество, равное половине части цемента.

Состав № 3

В этом случае берут мелкий отсев, и граншлак в равном количестве, по 4 части. Одну долю цемента, и количество воды, которое равняется половине состава.

Все компоненты необходимо тщательно перемешивать до однородности, чтобы не было комков, а затем залить в формы. При самостоятельном производстве, можно добавлять такие компоненты, как песок, керамзит, опилки, щебенка, и другие.

Технология самостоятельного изготовления шлакоблока

Производство блоков начинают выполнять с замешивания раствора. Этот можно сделать при помощи бетономешалки или смесителя, пользуясь такими аппаратами, получают однородную смесь. Технология изготовления шлакоблока своими руками состоит из нескольких этапов.

- Вначале приготавливают бетонный состав, в который входит вода, цемент, гранотсев, и пластификатор по желанию. Такой процесс напоминает приготовление обычного раствора для литья. Если аппараты для перемешивания отсутствуют, то работу выполняют вручную. Для этого нужно подготовить лопату, и большую емкость, в которой замешивается состав.

- Когда раствор приготовлен, его заливают в специальные формы на вибропрессе. Затем состав проходит вибрацию, уплотняется при помощи пуансона, он плотно придавливается к каждой формочке. Такой процесс происходит до 2 минут, когда работа заканчивается, матрица аппарата поднимается, и получается готовый шлакоблок. Из-за жесткого замеса блоки не растрескиваются, и держат созданную форму.

- На этом этапе готовые изделия застывают, их укладывают на специальную открытую площадку, для этого используют поддоны. Если пойдет дождь, то блоки накрывают полиэтиленом, и фиксируют его к поддонам. Сушатся блоки около 36 часов, при условии, что погода будет сухой. Когда в состав добавляют пластификатор, сушка происходит быстрее, это позволяет повысить производство.

- На последнем этапе блоки складываются на многоярусные стеллажи, это позволяет сэкономить площадку для хранения, также прямо на них выполняют пропарку. После такой процедуры улучшается качество, и прочность материала, сроки полного высыхания уменьшаются. Полностью готовыми блоки будут спустя месяц.

Формы для заливки блоков

Чтобы создать готовый блок, используют специальные формы, в которые заливается готовый раствор. Формы изготавливаются из деревянного материала, во внутреннюю часть помещают прямоугольники, чтобы образовались пустоты необходимого размера. На внутреннюю часть формы можно закрепить полиэтиленовую пленку, тогда блоки будет легко вытащить, а их поверхность станет гладкой.

Блоки располагают на открытом пространстве, при этом застывание выполняется при воздушной температуре, без применения дополнительного прогревания. Для полной готовности понадобиться почти месяц, так что необходимо набраться терпения.

Где можно изготавливать шлакоблок?

Для изготовления блоков необходимо подготовить специальную площадку. Это может быть крупное помещение с ровным полом, вентиляцией, и отоплением по необходимости. При таких условиях шлакоблок можно производить круглый год. Можно использовать открытую асфальтированную, бетонную или земляную площадку, главным условием является, чтобы она была ровной.

Если открытая площадка не слишком ровная, то обязательно устанавливают поддоны, а на них выкладывают блоки. При правильном соблюдении пропорций, можно получить качественный, и прочный строительный материал.

Шлакоблок против бетонного блока | Что такое шлакоблоки

Самый важный момент в этой статье

Что такое шлакоблоки?

Шлакоблоки — это полые прямоугольные конструкции, обычно сделанные из бетона и угольных шлакоблоков, которые находят применение на строительных площадках.

Шлакоблоки похожи по форме и конструкции на бетонные блоки , за исключением того, что вместо песка или гравия большая часть заполнителя представляет собой зола, в частности угольный шлак.

Зольный компонент делает шлакоблоки намного легче, чем традиционные , но они не обладают почти такой же прочностью на разрыв или несущей способностью.

Таким образом, шлакоблоки идеальны для таких проектов, как садовая стена или подпорная стена , но не подходят для использования в более крупных строительных проектах.

ШлакоблокиТакже прочтите: Что такое структурное поселение | Причины структурного поселения | Что такое грунтовое поселение и структурное поселение фундамента

Теперь о так называемых «шлакоблоках ».Шлакоблок — это несколько старомодный и общий термин для типа структурного блока, который можно легко изготовить из самых разных вещей.

В то время, когда люди сжигали уголь для обогрева своих домов, в таких местах, как Bethlehem Steel, были большие коксовые печи , работающие круглосуточно, было произведено много « cinder » — общий термин для золы — оставленный, когда уголь или аналогичное топливо сжигаются.

Как и в пепле сегодняшних дров печей , типичная зима оставит владельца с бесчисленным количеством мусорных баков стоимостью золы; угольные и сталелитейные заводы будут производить тонны этих отходов каждый день.

Таким образом, он использовался для изготовления « шлакоблоков ». Они были — а в некоторых случаях все еще имеют — той же формы и размера, что и бетонные блоки , но с промышленными отходами, такими как « заполнитель ». вместо песка или гравия, которые используются для превращения бетона в бетон.

Как я указывал ранее, разница между бетоном и цементом заключается в том, что « бетон » — это термин для конечного продукта, созданного, когда заполняющий компонент сохраняется вместе с цементом.

Таким образом, эти большие грузовики с цилиндрами, находящимися в постоянном вращении, по существу являются бетоновозами , а не « цементовозами ».

И хотя настоящих бетонных блоков сегодня меньшинство, тот, кто смотрит на груду того, что правильнее было бы назвать « кирпичей » или « ветрозащитных блоков », с гораздо большей вероятностью назовет их бетонными блоками, чем они сами. бетонные блоки.

Шлакоблоки также создаются из бетона, но заполнитель включает золу или золу.Следовательно, шлакоблоки намного легче бетонных блоков .

Шлакоблоки — это полые прямоугольные конструкции, обычно из бетона и угольного шлака, которые используются на строительных площадках. С другой стороны, бетонные блоки представляют собой плоские конструкции из стали , дерева или цемента.

Шлакоблоки.Также прочтите: Что такое соты в бетоне | Причина | Лечение | Тип затирки

- Как правило, помимо угольного шлака изготавливается из бетона.

- Намного легче по сравнению с последним из-за доли заполнителя

- Он не очень силен, поэтому в некоторых местах его часто избегают.

- Они с большей вероятностью изгибаются, а изгиб и ремонт часто очень дороги, поэтому их следует избегать.

- Они почти вышли из моды, так как серийно не производились около 50

- Не обладает значительным пределом прочности на разрыв.

Бетон и шлакоблоки производятся с открытыми ячейками, которые могут принимать металлическую арматуру или дополнительный бетон для большей прочности.

Бетонные блоки намного прочнее шлакоблоков. Некоторые строительные нормы и правила прямо запрещают использование шлакоблоков в проектах гражданского строительства.

Также прочтите: Что такое соты в бетоне | Причина | Лечение | Тип затирки

Что такое бетонные блоки?

Бетонные блоки состоят из воды, цемента и заполнителей, таких как песок, гравий или щебень .

После смешивания и отверждения эти ингредиенты образуют твердое, прочное и долговечное вещество, идеально подходящее для использования в строительстве.Бетонные блоки имеют различную форму и могут быть сплошными или пустотелыми.

Виды бетонных блоков

№ 1. Пустотелые бетонные блоки-Обычно используемые в строительной отрасли полые бетонные блоки обычно производятся из легких заполнителей с определенной расчетной нагрузкой , в зависимости от характера элемента, в котором они будут использоваться.

Как правило, пустотелые бетонные блоки имеют общие пустоты на своей общей площади, а площадь сплошного массива должна составлять не менее половины своей площади, чтобы могла достичь максимально допустимой нагрузки , говорится в исследовании.

Пустоты обычно заполняются раствором из легких заполнителей .

Есть два типа пустотелых бетонных блоков; несущие пустотные бетонные блоки и ненесущие пустотелые бетонные блоки.

Доступны такие размеры, как 100x200x400 мм, 200x200x400 мм, 150x200x400 мм, и так далее.

№ 2.Автоклавный газобетонный блок (AAC) —Также прочтите: Что такое тест конуса спада | Принцип теста на спад | Типы просадок бетона

Ингредиенты в виде кирпичей, но с другим составом , что сделало материал контейнером для снижения затрат .

Исследования показывают, что использование автоклавного газоблока значительно снизило общий расход стали и бетона на 15% и 10% .

По-видимому, с точки зрения рентабельности автоклавированный газоблок проходит через кирпичей в нескольких областях, таких как время строительства, адаптация к различным поверхностям, огнестойкость и стоимость .

Для установки блока AAC объявление метода должно быть отправлено на утверждение до начала работы.

№ 3. Бетонные кирпичи-Бетонные кирпичи обычно представляют собой небольшие прямоугольные блоки, систематически уложенные и уложенные друг на друга, чтобы создать прочную стену.

Эти кирпичи обычно делают из обожженной глины или бетона. Некоторые производители используют твердый бетон, в то время как другие играют со своей долей цемента и заполнителей в экономических целях.

Другие производители также создали кирпичи разных цветов по просьбе некоторых клиентов. Бетонный кирпич обычно используется для изготовления заборов, фасадов, так как он обеспечивает хороший эстетический и гладкий вид.

№ 4. Полнобетонные блоки —Также прочтите: Что такое покрытие в бетоне | Прозрачная крышка в балках, перекрытиях, колоннах, опорах

Путь плотнее и больше, чем бетонные кирпичи, твердые бетонные блоки сделаны прочными, тяжелыми и созданы из естественно плотных заполнителей .

Эти твердые бетонные блоки достаточно прочные, чтобы их можно было использовать в больших кирпичных блоках , которые выдерживают нагрузки по своей природе .

Полнобетонные блоки похожи на бетонные кирпичи, но они намного дороже и тяжелее и могут выдерживать большие нагрузки по сравнению с кирпичом .

№ 5. Блоки перемычек —Эти бетонные блоки используются для изготовления балок перемычки. Эти блоки перемычки производятся в таким образом, что они служат каменной кладкой и опалубкой.

Эстетически блоки перемычки имеют глубокую канавку , в которую стержни арматуры помещаются вместе с бетоном.

То есть они служат в качестве несъемной опалубки для балки перемычки. Это устройство считается эффективным и полезным большинством строителей , поскольку оно служит двум разным целям. Продукт два в одном — это.

№ 6.Брусчатка —Также прочтите: Что такое DLC (сухой обедненный бетон) | Преимущество DLC (сухой обедненный бетон)

Брусчатка обычно представляет собой прямоугольную или квадратную коробку из железобетона .

Поскольку эти блоки используются для мощения и на обочинах дорог, они должны быть окрашены красками для бетона повышенной видимости , чтобы водители и водители могли их сразу увидеть .

Кроме того, эти блоки должны быть достаточно жесткими и прочными, чтобы выдерживать столкновения автомобилей.

Брусчатка также используется в парках, на пешеходных дорожках, а иногда и на парковках.Обычный размер брусчатки — 60 мм.

№ 7. Бетонный блок растяжителя —Также прочтите: Что отслаивается в бетоне | Причины отслаивания бетона | Ремонт бетонных блоков

Опять же, несколько похожие на угловой блок, бетонные подрамники используются для объединения блоков каменной кладки.

По внешнему виду бетонный подрамник примерно такой же, как и обычный полый блок, но его грани расположены параллельно лицевой стороне стены .

Бетонный блок.

- Они состоят из стали, дерева или цемента.

- Обычно тяжелее шлакоблока.

- Он может выдерживать гораздо больше, чем шлакоблоки, и во многих местах использование шлакоблоков специально запрещено.

- Очень эффективен по сравнению с предыдущим, так как выдерживает большое давление.

- Широко используется благодаря своим неоспоримым сильным сторонам и преимуществам перед первым.

- Используется одновременно в виде смеси с огарком по вертикали для образования прочной конструкции по разумным ценам из-за его значительной прочности на разрыв.

Шлакоблок Vs. Бетонный блок

Различия между шлакоблоком и бетонным блоком следующие:

1. Шлакоблок против бетонного блока: летучая зола

Шлакоблок: Ясень используется в качестве заполнителя в шлакоблоке.

Бетонный блок: В бетонных блоках ясень используется при строительстве стеновых блоков.

2. Шлакоблок против бетонного блока: сделано