Керамзитобетонные блоки — отзывы владельцев домов

Андрей, г. Новокуйбышевск

Собственный дом – это мечта, наверное, каждого жителя более-менее крупного города. Я – не исключение.

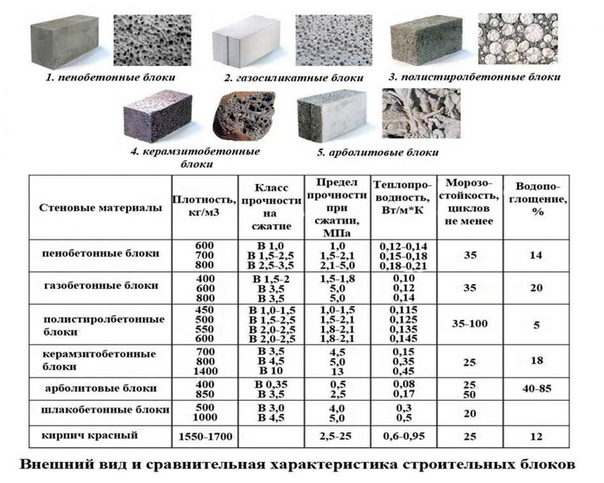

Поскольку в средствах был ограничен, хотелось построить двухэтажный дом из недорогого, но достаточно прочного материала с коэффициентом теплопроводности повыше, чем у обычного кирпича. Сразу скажу, что в итоге выбор пал на керамзитобетонные блоки, т.к. отзывы владельцев домов и тонны изученной информации позволили сделать заключение о его преимуществе над аналогичными материалами. Но обо всем по порядку.

Выбор встал между несколькими материалами:

- Пенобетонные блоки. Легкий материал для быстрой стройки, но часто встречал отзывы, что для такого дома требуется двухсторонняя облицовка – изнутри и снаружи. Иначе ни один гвоздь в стене не удержится, вылетит вместе с куском стены.

- Газобетонные блоки пазогребневые.

- Керамзитобетонные блоки минского производства (Беларусь). Обратил на них внимание после одного случая: при мне выгружали из фуры поддоны и 2 случайно уронили. Из всего количества только у двух блоков откололись углы.

- Керамзитобетонные блоки российского производства (Чебоксары). Давно слышал про крупный строительный комбинат в Чувашии, у них на сайте много реальных отзывов клиентов с обзорами строительства объектов из керамзитобетонных блоков, причем можно связаться напрямую с их хозяевами и получить советы.

Керамзитобетон намного крепче газобетона, хотя по весу они почти идентичны.

В качестве эксперимента при мне в один блок забили гвоздь и предложили выдернуть. Впечатлился.

В качестве эксперимента при мне в один блок забили гвоздь и предложили выдернуть. Впечатлился.

Поскольку керамзит – это та же глина, пусть и обожженная, тем не менее, это решило мою дилемму в пользу керамзитобетонных блоков. По цене стройматериал выходил на 10% дороже газобетона, но, учитывая его прочность, я посчитал что это оправданные расходы. Также свой вклад в процесс выбора внес вот этот интересный ролик:

На участке почва сухая, песчаная, поэтому даже без геодезии было очевидно – нужен простой ленточный фундамент на глубину промерзания 90 см. Нанял бригаду и мне достаточно быстро залили бетонную ленту с армированием в 2 ряда и вывели цоколь на полметра. Особое внимание уделил армированию углов, так как по опыту знаю: многие работники ленятся делать правильный перехлест арматуры с усилением, из-за этого углы домов проседают, идет перекос стен.

Особое внимание уделил армированию углов, так как по опыту знаю: многие работники ленятся делать правильный перехлест арматуры с усилением, из-за этого углы домов проседают, идет перекос стен.

После необходимого перерыва купил нужное количество керамзитобетонных блоков, кладочную теплую смесь с перлитом Основит Теплон и некоторые вспомогательные инструменты. Кладку выполнял сам совместно с 3 подсобными рабочими. Монтировать блоки легко, грани ровные, при необходимости быстро пилятся пилой с победитовым зубом.

Дом на этапе утепления пенопластом

Решил сделать дополнительное армирование стен, поэтому на шестом ряду проложили штробы и арматуру, под перекрытие – железобетонный пояс. Сделал своеобразную страховку оконных и дверных проемов – усилил их кирпичом в 1 ряд.

После монтажа кровельной системы из профлиста с утеплением задумался о том, стоит ли сделать аналогичную теплоизоляцию стен или просто оштукатурить. Работы затянулись почти до зимы, поэтому, внимая отзывам компетентных специалистов, оставил все до следующей весны как есть.

За время простоя периодически приезжал, во время сильных ветров чувствовалось, что дом продувается. Значит, обязательно нужна фасадная отделка, включая цоколь. К тому же с удовольствием отметил для себя, что керамзитобетонные блоки слабо впитывают воду, то есть менее гигроскопичны, чем газобетон. Хотя по спецификации морозостойкость не превышает F50.

Когда потеплело, по совету знакомого архитектора решил утеплить обычным пенопластом. Экструдированный пенополистирол он категорически запретил использовать, так как велика вероятность появления грибка из-за разного уровня паропроницаемости. Клеили листы на клей для пенополистироловых плит. Он напоминает монтажную пену (на фото ниже).

Аппарат для нанесения клея

Чтобы избежать расхождения на стыках, выбрал шпунтованный пенопласт толщиной 10 см. На оконных проемах сделали рассечки, поверх утеплителя нанесли слой штукатурки с армирующей сеткой под покраску.

По итогам одного года проживания хотелось бы отметить, что отзывы о керамзитобетонных блоках соответствуют действительности только для некачественной продукции. Не могу назвать их хрупкими, непрочными, гигроскопичными. При толщине стены более 20 см их невозможно проломить кувалдой, но дополнительная теплоизоляция нужна в любом случае. Точно также как и для газобетона, пенобетона. В общем керамзитобетонные блоки – это отличная и недорогая альтернатива кирпичу.

Не могу назвать их хрупкими, непрочными, гигроскопичными. При толщине стены более 20 см их невозможно проломить кувалдой, но дополнительная теплоизоляция нужна в любом случае. Точно также как и для газобетона, пенобетона. В общем керамзитобетонные блоки – это отличная и недорогая альтернатива кирпичу.

Дмитрий, г. Москва

Побывав на строительной выставке Мосбилд, с удивлением обнаружил там нечто интересное – комбинированный стеновой керамзитобетонный блок с готовой внешней облицовкой под кирпич, песчаник, гранит и т.п. В аннотации к материалу особо отмечалось, что это теплоэффективный материал. Он значительно легче кирпича, что позволяет снизить расход на фундаментные работы. Были представлены две марки «Еврокам» и «Битэк». Самое приятное, что изготовители не просто выпускают продукцию, они ее запатентовали. Сотрудники ООО «БИТЭК» с гордостью демонстрировали патентное удостоверение.

Предложение последних сильно заинтересовало, так как сам планировал строительство дома, уже выбрал проект, дело оставалось за окончательным утверждением.

В Битэке привлекло то, что это блоки с пазогребневой системой соединения, изготавливаются методом вибролитья и выпускаются в 4 размерных модификациях:

- 400х190х400 мм;

- 400х190х600 мм;

- 200х190х400 мм;

- 600х190х600 мм.

То есть фактически это стандартные размеры, по которым проектируются дома из пенобетонных, газобетонных, газосиликатных блоков. При этом, по заявлению производителя, их продукция сочетается с любыми стройматериалами, монолитным железобетонным каркасом и другими конструктивами.

Блоки Битэк полнотелые, двухслойные, состоят из:

- мелкозернистого гранулированного керамзитобетона с плотной или поризованной структурой. Плотность наружной части соответствует D700;

- беспесчанного сырья с защитно-выравнивающим слоем. Плотностный показатель внутреннего слоя D450.

Внешний декоративный слой изготавливается из обычного бетона, окрашивание не внешнее, а полноценное, то есть в процессе производства в состав смеси вводятся пигменты.

Кладка проходит быстро, швы минимальные

Поскольку коэффициент теплопроводности – около 0.13 Вт/(м·°С), сам производитель для холодных регионов рекомендовал утепление минеральной ватой или другими паропроницаемыми теплоизоляционными материалами.

И наконец, то, что покорило меня – блоки можно укладывать на клей-пену монтажную либо теплый кладочный раствор слоем в несколько миллиметров.

Хотя отзывы на этот продукт пока отсутствуют, меня это не остановило. После выставки позвонил за консультацией и мне все подробно расписали, выслали на почту рекомендации по монтажу, вплоть до того как делать оконные проемы. Настоятельно рекомендовали использовать для перекрытий только заводские плиты. Так и поступил. Сделали расчет по чертежу и оформили заказ на требуемый объем блоков и полублоков.

На ленточный фундамент стандартной ширины блоки ложились отлично. Правда, сначала рабочих испугал неизвестный им материал, но приехавший вместе с партией инженер быстро разъяснил некоторые тонкости, далее дело пошло как по маслу.

Правда, сначала рабочих испугал неизвестный им материал, но приехавший вместе с партией инженер быстро разъяснил некоторые тонкости, далее дело пошло как по маслу.

Стена моего дома на этапе стройки

Стыкуются керамзитобетонные блоки легко, перемещать их несложно даже одному человеку. Вес одной штуки – около 15 кг, а заменяет он одновременно около 16 одинарных кирпичей. Под перекрытие сформировали армпояс. Далее дому потребовалась только кровля, отделка цоколя, внутренние ремонтные работы и коммуникации.

После окончания кровельных работ выяснился еще один положительный момент – несущие и перегородочные конструкции изнутри получились достаточно ровными, штукатурить которые – одно удовольствие.

После года эксплуатации, трещин, смещений и других дефектов не выявили, зимой было тепло (стоит газовый котел), нареканий практически нет.

Сергей, г. Ростов-на-Дону

Два года назад запланировал строительство одноэтажного дома из заводских двухпустотных керамзитобетонных блоков. Они мне достались по дешевке, поэтому особо не размышлял над тем, какой материал лучше, а который хуже (хотя отзывы все же посмотрел). Задача была в другом – найти оптимальное решение для одноэтажного дома постоянного проживания. Поэтому отыскал в сети теплотехнический калькулятор, ввел параметры и подобрал следующий стеновой «пирог»:

Они мне достались по дешевке, поэтому особо не размышлял над тем, какой материал лучше, а который хуже (хотя отзывы все же посмотрел). Задача была в другом – найти оптимальное решение для одноэтажного дома постоянного проживания. Поэтому отыскал в сети теплотехнический калькулятор, ввел параметры и подобрал следующий стеновой «пирог»:

- Облицовочная клинкерная керамика толщиной 5 см;

- Пенополистирол слоем 5 см и пароизоляция;

- Теплоблок керамзитобетонный двухпустотный с заполнением пенобетоном М600;

- Штукатурка;

- Обои.

Ленту фундамента шириной 60 см заглубил на 1 метр (точка промерзания), цоколь выложил из стандартных ФБС, выровнял обычным керамическим кирпичом. Первый этаж возвел на удивление быстро. В качестве скрепляющего состава использовал самомесный теплый раствор на перлите. Для мансарды использовал уже полублок толщиной 20 см, на перекрытия пошли пустотные бетонные плиты, под ними – армпояс из бетона в 20 см.

Полнотелым кирпичом усилил дверные и оконные проемы, выложил в три ряда под мауэрлат. Под утеплитель ничего не использовал кроме клея для пенопласта, стыки запенивал. Поверх теплоизоляции наносился клеевой состав для керамики и монтировалась облицовка. Получилась своеобразная «колодезная кладка».

Под утеплитель ничего не использовал кроме клея для пенопласта, стыки запенивал. Поверх теплоизоляции наносился клеевой состав для керамики и монтировалась облицовка. Получилась своеобразная «колодезная кладка».

Изнутри дом оштукатурил, наклеил обои. Для проемов выбирал окна с так называемым «теплым» стеклопакетом. Микроклимат действительно оптимальный: летом прохладно, зимой тепло. По ощущениям в доме из керамзитобетонных блоков дышится также как и в старом кирпичном. Если бы меня попросили оставить отзыв – ничего плохого о керамзотобетоне я бы сказать не смог.

В заключении – еще одно видео с отзывом владельцев:

Отзывы о керамзитоблоке | БлокерСтрой

Home » Отзывы о керамзитоблоке

Гриняк Василий Артемович

Зам. Директора Пермского Государственного цирка

Директора Пермского Государственного цирка

Добрый день. Меня зовут Гриняк Василий Артемович, 3 года назад я купил керамзитобетонный блок в компании «БлокерСтрой». Специалисты «БлокерСтроя» дали исчерпывающую информацию о керамзитоблоке, рассказали какой ширины должна быть стена, чтобы дом был теплым и уютным, чтобы стены не промерзали.

В Перми и Пермском крае купить керамзитоблок не составляет проблем. Я приобрел два вида блока 390х190х188мм и 390х280х188мм, в итоге ширина стены получилась 500мм, — этого оказалось достаточно для теплого и очень комфортного дома.

Я оштукатурил стены с двух сторон, получилось достаточно красиво и богато, штукатурка на блоки ложится легко, не надо ни какой штукатурной сетки, если специалисты грамотные, то штукатурка трескаться не будет. Многие такого мнения, что она осыпается и дает трещины, это не так, благодаря шероховатой поверхности блока штукатурка ложится хорошо и никаких проблем не возникает.

Дом я построил три года назад, своим выбором я доволен. За все это время я ни разу не пожалел, что купил именно керамзитобетонные блоки (керамзитоблоки) для строительства. В доме комфортно в любое время года, дышать легко: летом -прохладно, зимой – тепло, в общем можно жить спокойно. При выборе материала для строительства дома, компромиссы недопустимы, ведь жить в нем вам самим, лучше потратить изначально сумму немного покрупней, но жить с уверенностью, что дом выстроен из экологически чистого материала и соответствует всем требованиям, под этот параметр идеально подходит керамзитобетонный блок. Удачного строительства вам, товарищи.

За все это время я ни разу не пожалел, что купил именно керамзитобетонные блоки (керамзитоблоки) для строительства. В доме комфортно в любое время года, дышать легко: летом -прохладно, зимой – тепло, в общем можно жить спокойно. При выборе материала для строительства дома, компромиссы недопустимы, ведь жить в нем вам самим, лучше потратить изначально сумму немного покрупней, но жить с уверенностью, что дом выстроен из экологически чистого материала и соответствует всем требованиям, под этот параметр идеально подходит керамзитобетонный блок. Удачного строительства вам, товарищи.

С уважением зам. Директора Пермского Государственного цирка Гриняк Василий Артемович.

Суконнов Михаил

Однажды рассматривали вариант продажи квартиры, пришла идея построить свой дом, довольно продолжительно советовался с женой, думали, решали из чего строить. В итоге один очень хороший знакомый посоветовал блоки. Идея в общем то не плохая, но тут тоже возникли вопросы, поскольку блоков как обнаружилось, очень много, остановились на выборе между пено и керамзитобетонными блоками. У тех и других множество различных характеристик, пересмотрел много различных сайтов, ездили с женой в организации, непосредственно занимающиеся продажей блоков. В итоге вышли на компанию производителя, БлокерСтрой, где нам довольно подробно и очень доступно объяснили все технические характеристики и преимущества блоков. Предоставили возможность наглядно посмотреть готовые объекты, дав адреса, мы как независимые эксперты съездили, и с разрешения хозяев посмотрели на дома. После продолжительных бесед мы окончательно решили использовать этот материал для строительства, выбором своим остались очень довольны, блоки качественного производства, очень высокой прочности, а самое главное экологически чистые! И кстати хотелось бы добавить, спустя некоторое время общался с людьми, дома которых из пеноблока, скажу одно, я очень рад, что не воспользовался этим материалом, отзывы о них мягко скажем печальные, понятное дело, сколько людей, столько и мнений, но всё же не стоит забывать о своем здоровье.

У тех и других множество различных характеристик, пересмотрел много различных сайтов, ездили с женой в организации, непосредственно занимающиеся продажей блоков. В итоге вышли на компанию производителя, БлокерСтрой, где нам довольно подробно и очень доступно объяснили все технические характеристики и преимущества блоков. Предоставили возможность наглядно посмотреть готовые объекты, дав адреса, мы как независимые эксперты съездили, и с разрешения хозяев посмотрели на дома. После продолжительных бесед мы окончательно решили использовать этот материал для строительства, выбором своим остались очень довольны, блоки качественного производства, очень высокой прочности, а самое главное экологически чистые! И кстати хотелось бы добавить, спустя некоторое время общался с людьми, дома которых из пеноблока, скажу одно, я очень рад, что не воспользовался этим материалом, отзывы о них мягко скажем печальные, понятное дело, сколько людей, столько и мнений, но всё же не стоит забывать о своем здоровье.

В общем коротко о главном, дом мы построили и очень довольны! Очень благодарны за предоставленную сотрудниками организации консультацию, дом получился необычайно теплым и комфортным, рассматриваем вариант постройки гаража из этого же материала.

С Уважением, Суконнов Михаил, м-н Гарцы

Константин Баландин

Решил построить дом. Естественно, первым возник вопрос: из чего строить? Раньше я с этим не сталкивался, видел, что многие строят из блоков. Изучил много разной литературы, поспрашивал у знакомых, пересмотрел весь интернет и сравнив все показатели различных блоков остановился на керамзитоблоках. Обзвонил несколько компаний и нашел производителей. Позвонил и поехал смотреть что за блоки. Впечатлило что очень доступно и объективно все объяснили. Показали все сертификаты и результаты испытаний. Все посчитали, подобрали самый оптимальный вариант. А еще очень понравился сайт – тоже все очень доступно и понятно. Сейчас уже построился и очень доволен своим выбором!

С уважением, Константин Баландин, м/р Вышка 2

Виталий Владимирович

Я строитель, жил до последнего момента в квартире, а когда-то в детстве я жил в частном доме с родителями. До сих пор с ностальгией и упоением вспоминаю те времена. Хочу выразить вам свою благодарность.

До сих пор с ностальгией и упоением вспоминаю те времена. Хочу выразить вам свою благодарность.

Выбрав проект частного дома я решил поднять несущие стены из керамзитобетонных блоков, и не ошибся. Блоки просто супер, я не нарадуюсь. Ждать конечно пришлось 2 недели, никак отгрузить не могли, но я понимаю это в разгар сезона, а в остальном все отлично.

Так вот! Когда строился, хочу поделиться своими наблюдениями:

1. Каменщикам оказалось проще работать с этим блоком, нежели с газоблоком в предыдущие разы. Так как материал прочный и не такой тяжелый.

2. Отделочники с удовольствием оштукатуривали стены по маякам и дали супергарантию на свою работу, т.к. керамзитоблок очень удобно штукатурить.

3. Те, кто устанавливал окна и двери сказали, что с таким материалом работать приятно, все крепится и держится основательно.

4. Когда стали долбить нишу в стене в гостинной, два дня на это ушло, я еще раз убедился в прочности керамзитоблока.

5. Летом заходил в дом с жары и духоты, а там прохладно и дышится легко. Никакого кондиционера не надо.

Никакого кондиционера не надо.

6. Зимой — тепло, комфортно и радостно на душе.

Спасибо вам, Блокерстрой, за то, что судьба меня свела именно с вами! Я очень доволен.

Тимур Васильевич

Дом решил построить не большой, 80 квадратов, но с хорошим гаражом и отельной котельной. Я уже жил в частном доме и достаточно хорошо понимаю, что надо а что не надо. Долго думал об экологичности, энергоэффективности и цене конструкции. На самом деле оказалось достаточно тяжело скомпановать все эти три параметра. Ведь качественные утеплители это минеральная вата и пенополистирол. И оба далеко не экологичны. Минеральная вата крайне летучая, да и волокна склеены химическим материалом, который медленно деполимеризуется. Пенополистирол хорошо держит тепло, но такжже медленно деполимеризуется и выделяет ядовитый стирол. Керамзит на порядок менее теплый, но при этом полностью экологичный.

Материал несущей стены почти сразу выбрал керамзитобетон. Строят из него давно, достаточно прочный и экологичный. Последнее крайне важно, т.к. внутренняя часть стены фактически контактирует с воздухом в доме (тонкий слой штукатурки здесь можно не учитывать, она паропроницаема). От пеноблоков отказался ввиду большой усадки. Смотреть на трещины в стенах нового дома так себе удовольствие. Да и влаги они много поглощают, и в нашем сыром климате от их «хорошей теплоизоляции» толку почти нет. Кирпичи конечно хорошо. Но долго и дорого. И сам материал получается не дешевый, и раствора много надо, и каменщикам платить в несколько раз больше.

Последнее крайне важно, т.к. внутренняя часть стены фактически контактирует с воздухом в доме (тонкий слой штукатурки здесь можно не учитывать, она паропроницаема). От пеноблоков отказался ввиду большой усадки. Смотреть на трещины в стенах нового дома так себе удовольствие. Да и влаги они много поглощают, и в нашем сыром климате от их «хорошей теплоизоляции» толку почти нет. Кирпичи конечно хорошо. Но долго и дорого. И сам материал получается не дешевый, и раствора много надо, и каменщикам платить в несколько раз больше.

В итоге остановился на проверенной недорогой конструкции стены: 250мм керамзитоблоки в один ряд, утепление снаружи 10мм пеноплексом и облицовка кирпичом. Получается очень тепло (стена выдерживает требования ГОСТа), утеплитель находится снаружи и не контактирует с внутренним объемом воздуха, более того летом защищен от перегрева и солнца слоем кирпича, ввиду чего почти не деполимеризуется.

Блоками от «Блокерстроя» доволен полностью: ровные, качественные и крепкие.

Сергей Иванович Кузнецов

Программист

Хочу написать конкретно про блоки именно этого производителя. До того, как купить, мы с другом решили проверить, какие блоки лучше. Производителей в Перми и области несколько. Среди них встречаются и так сказать «гаражные» производства. Во-первых, обращали внимание на сертификаты. Хоть и бумага, но если заморочились на получение, значит хотят отметить качество. Сертификаты есть не у всех, а если вам вдруг говорят, что керамзитобетон он и в африке керамзитобетон — идите к другому продавцу. Есть технология производства, и если ее не выполнять — прочность будет уже не та. Второе, что мы сделали, купили по несколько блоков разных производителей и начали их проверять. Размер не у всех точный.

Как проверяли — отдельная история. Друг у меня на заводе работает, и у них там пресс есть. Часть блоков покрушили там. По блоку от каждого производителя распилили на несколько частей, чтобы посмотреть что внутри. Ну и самый классный тест был с пивом и шашлыками, всей компанией били по блокам кувалдой! Морозостойкость только не проверили, морозильника большого нет, да и времени надо много, ведь по госту каждый цикл занимает сутки или больше.

В общем, у блокерстроя оказалось самое интересное предложение. Блоки ровные, очень крепкие и состоят из керамзита (да да, некоторые «добросовестные» пихают туда и камни и щебень, и еще другой мусор, иногда керамзит не понятно какой фракции).

Дом из керамзитобетонных блоков: отзывы владельцев

Любое строительство начинается с решения двух основных проблем — это, прежде всего, деньги и прочность, только потом безопасность и долговечность. По-другому никто не строит, разве что на бумаге, в проектах и в учебниках. Керамзит известен в качестве универсального засыпного утеплителя, в некоторых случаях — как наполнитель для легких бетонных стяжек площадки крыльца и отмостки фундамента дома. Если до сих пор дом из керамзитобетонных блоков, фото, не завоевал рынок и не сравнялся в популярности хотя бы с пенобетоном и газосиликатными блоками, значит, есть что-то, что мешает перспективному материалу потеснить конкурентов.

Основные характеристики керамзитобетонного блока

На первый взгляд, строительство из керамзитоблока выглядит очень перспективным и надежным, даже ближайшие конкуренты отмечают неплохие характеристики материала:

- Низкая цена, стоимость одного куба кладки составляет половину от кирпичной стены и на 10-15% ниже, чем у пенобетона;

- Небольшой вес материала, масса керамзитобетонного блока размером 390 х 190 х 188 мм не превышает 25-26 кг;

- Теплопроводность керамзитоблока чуть меньше или равна значению для пенобетона – 0,14-0,17 Вт/м?Со, морозостойкость, как у плохого кирпича, — 50F;

- Прочность керамзитоблока составляет 22-23 кг/см2 при удельном весе 800 кг/м3.

Важно! Ко всему следует добавить, что керамзитовый материал, как основной наполнитель для керамзитобетонных блоков, считается экологически чистым, без токсичных и радиоактивных следов.

Кроме того, керамзитобетонные блоки не требуют пропаривания в автоклаве, не боятся воды, как газобетон, и при соблюдении технологии могут вдвое превысить прочность пенобетона аналогичной марки. Керамзитобетонные блоки, по отзывам владельцев домов, дают выигрыш даже в сравнении с пенобетонной технологией в 10% по стоимости возведения коробки здания. Тем не менее, большинство экспертов считают, что дом из керамзитобетонных блоков имеет свои плюсы и минусы, поэтому при принятии решения об использовании материала необходимо учитывать конкретные условия строительства здания.

Впечатления и отзывы о практическом применении керамзитоблоков

Технологии возведения малоэтажных зданий из керамзитобетонных блоков насчитывается более полувека, за это время накоплен огромный опыт работы с керамзитоблоками. Если задаться целью и проанализировать основные претензии и позитивные впечатления от керамзитобетонного материала, то картина, по отзывам, вырисовывается достаточно точная:

Если задаться целью и проанализировать основные претензии и позитивные впечатления от керамзитобетонного материала, то картина, по отзывам, вырисовывается достаточно точная:

- Качественный керамзитобетонный блок можно использовать в строительстве двух и даже трехэтажных частных домов, запаса прочности керамзитоблока хватит даже при использовании для потолочных перекрытий стандартных бетонных плит;

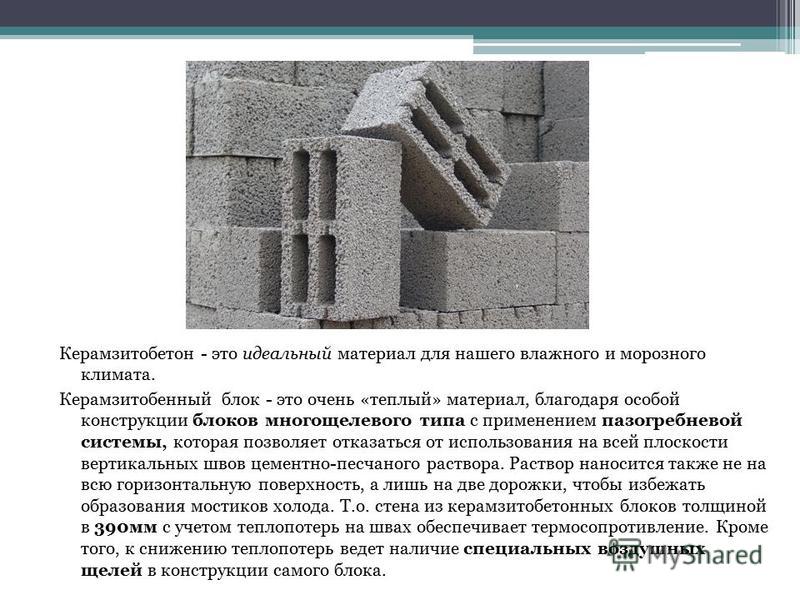

- Керамзитобетонный материал обладает крайне незначительным поглощением влаги, но из-за пористой структуры керамзита стены необходимо обязательно закрывать облицовочным кирпичом или декоративной штукатуркой;

- Керамзитобетонный блок обладает хорошей паропроницаемостью.

Материал можно без ограничений использовать в качестве теплоизолирующей оболочки дома, но только при условии, что кладочный раствор замешивается на вермикулитном «теплом» песке.

На этом положительные качества керамзитобетонных блоков заканчиваются, остается привести усредненные претензии к материалу:

- Керамзитоблоки обладают высокой хрупкостью, значительно выше, чем у обычного бетона и, тем более, арболита.

Любые попытки сверлить или устанавливать анкерное крепление приводят к выкрашиванию крепежа и даже к разрушению стенового керамзитоблока;

Любые попытки сверлить или устанавливать анкерное крепление приводят к выкрашиванию крепежа и даже к разрушению стенового керамзитоблока; - По отзывам владельцев домов, керамзитоблоки в пределах одной партии могут иметь значительный разброс по весу, прочности и характеристикам;

- Огромное количество подделок. По отзывам мастеров-каменщиков, две трети объема керамзитобетонных блоков производятся с нарушением технологии, в кустарных условиях.

Сам керамзит — это всего лишь обожженная гранулированная глина и глинистый отсев сланца, обладает высокой пористостью и хорошим поглощением влаги. После обжига керамзитовый гранулят способен, как губка, впитывать любые жидкости, поэтому после заливки керамзитобетонные блоки должны выдерживаться для прохождения этапа усадки.

По технологии и требованиям ГОСТа в состав керамзита должны входить добавки, обеспечивающие пучение глины при обжиге, что практически не делается. Поэтому керамзитобетонные блоки из отечественного материала тяжелые и холодные, как бетон, и имеют коэффициент теплопроводности 0,17 Вт/(мхоС), из импортного, даже белорусского сырья, – легкие и теплые, их теплопроводность – 0,13-14 Вт/(мхоС), почти на 20% ниже. Единственное преимущество — такой материал прочнее, его можно выгружать, как кирпич. Но какой смысл, в таком случае, вообще использовать керамзитоблоки?

Единственное преимущество — такой материал прочнее, его можно выгружать, как кирпич. Но какой смысл, в таком случае, вообще использовать керамзитоблоки?

Кроме того, на поверхности керамзитоблоков всегда остаются следы от керамзитовых гранул, поэтому даже высококачественный материал выглядит так, словно испещренный оспой. Стеновая кладка дома из керамзитобетонных блоков выглядит достаточно непрезентабельно и требует оштукатуривания и гидроизоляции, фото.

Современное использование керамзитобетонных блоков

В странах Евросоюза керамзитоблоки называют самым экологически чистым строительным материалом за неиспользование специальных химических агентов и реактивов, как в случае с пенобетоном и газосиликатом. Несмотря на тот факт, что дом из керамзитобетонных блоков имеет плюсы и минусы, объемы строительства только растут.

Мало того, СНиПами керамзитобетонные блоки давно признаны качественным стеновым материалом и рекомендованы для малоэтажного строительства. Проблема широкого распространения строительной технологии на основе керамзитобетонных блоков, определяется двумя факторами. Во-первых, в производстве применяется сырье низкого качества и примитивная технология, не обеспечивающая максимальной прочности и вязкости материала. Во-вторых, ассортимент материалов, выпускаемых на основе керамзитобетонной отливки, ограничен двумя-тремя типоразмерами блоков.

Проблема широкого распространения строительной технологии на основе керамзитобетонных блоков, определяется двумя факторами. Во-первых, в производстве применяется сырье низкого качества и примитивная технология, не обеспечивающая максимальной прочности и вязкости материала. Во-вторых, ассортимент материалов, выпускаемых на основе керамзитобетонной отливки, ограничен двумя-тремя типоразмерами блоков.

Сырье и технология

Практически повсеместно заводы, специализирующиеся на изготовлении керамзита, выпускают сырье по нормам утеплителя и теплоизолятора. Это значит, что вместо гранул с оптимальным размером 8-10 мм выпускается типоразмер 20-40 мм.

После замешивания и отливки керамзитобетонных блоков внутри могут образовываться пустоты с воздухом, резко снижающие прочность. Попытки добавить в отливку обычный песок резко увеличивают теплопроводность и делают керамзитобетонный блок похожим на обычный бетон. Керамзитовый песок, способный решить проблему, выпускается ограниченными партиями и стоит в 2-3 раза дороже гранулята.

Номенклатура керамзитобетонных блоков

Только недавно параллельно с устаревшим блоком размерами 390 х 190 х 188 мм начали выпускать более совершенный керамзитобетонный материал, называемый комбинированным или композитным. По сути, это тот же блок из цемента и керамзита, но изготовленный по совершенно другой схеме. Прежде всего, блоки отлиты из двух видов керамзитобетона. Первый, относительно тонкий наружный слой представляет собой плотную массу на основе керамзитового песка. Второй, внутренний слой из просеянного и фракционированного мелкого керамзитогранулята.

К преимуществам нового керамзитобетонного блока можно отнести;

- Стеновой материал выпускают шести типоразмеров, от самого маленького 40х19х70 см до большого 60х19х60 см. Вес наименьшего всего 15 кг, а заменяет он кладку из шестнадцати одинарных красных кирпичей;

- Наружная поверхность облицована плиткой под природный камень или кирпич. При этом плитки наклеены так, чтобы перекрывать швы между материалом, в результате получается стена, абсолютно защищенная от влаги и водного конденсата;

- Для увеличения сцепления на поверхности керамзитобетонных блоков выполнены пазы и гребни, как в газосиликате.

Укладка может выполняться на клеевом или вермикулитном цементно-песчаном растворе. Благодаря наличию соединения шип-паз материал можно вообще укладывать на плиточном клее, словно газосиликат. Многие мастера даже рекомендуют использовать клей для более точной кладки и обеспечения минимальной усадки. Скорость возведения дома из облицованных керамзитобетонных блоков снижается на 20-30%, так как приходится постоянно проверять, насколько правильно уложен материал, и одновременно выравнивать плоскость наружной облицовки.

При возведении двухэтажного дома или при обустройстве мансардного помещения, излишне тяжелой и высокой крыши верхние ряды керамзитобетонной коробки необходимо в обязательном порядке укреплять армопоясом из арматуры или даже швеллера. Для одноэтажных построек, например, для бань и гаражей, такое усиление будет лишним.

Заключение

Для строительства здания из керамзитобетонных блоков однозначно требуется очень жесткий и прочный фундамент, лучше всего плитный или полноценный ленточный вариант из бетонных блоков.![]() Сам керамзитобетон для отливки фундамента практически не применяется, но может использоваться в качестве бетонной стяжки первого этажа. Под такую заливку нужно будет делать как минимум двухслойную гидроизоляцию, так как керамзитобетон практически не способен остановить грунтовую воду.

Сам керамзитобетон для отливки фундамента практически не применяется, но может использоваться в качестве бетонной стяжки первого этажа. Под такую заливку нужно будет делать как минимум двухслойную гидроизоляцию, так как керамзитобетон практически не способен остановить грунтовую воду.

Отправить комментарий

Моя история о строительстве из керамзитобетонных блоков

Истину рождает опыт. Моя история о строительстве из керамзитобетонных блоков.

Современный рынок строительных материалов представляет собой настоящий лес из рекламных предложений, поступающих как от отечественных, так и зарубежных производителей. Нам предлагают новые материалы, которые позиционируются как достойная альтернатива традиционному дереву, камню и кирпичу. Казалось бы — это неплохо. Но как не заблудиться в дебрях многочисленной информации и сделать правильный выбор?

Казалось бы — это неплохо. Но как не заблудиться в дебрях многочисленной информации и сделать правильный выбор?

Как правило, здесь наибольшую ценность представляет опыт друга, товарища или соседа. Тем более, если ваши земельные участки разделяет всего лишь забор. Наглядно можно оценить, не прогадал ли сосед при выборе стеновых блоков, фасадной краски, оконных рам или семян газона. А хороший сосед еще и дружеский совет даст, предостережет от ошибок и лишних затрат.

Меня зовут Иван Никифоров. Я расскажу вам свою историю о том, как выбирал строительный материал, почему поругался с соседом, и что в итоге из этого вышло.

Личный опыт строительства из первых уст

Я давно мечтал о собственной бане: участок позволял, необходимые средства были накоплены. Осталось лишь определиться — из чего строить. К этому вопросу я подошел со всей ответственностью, обозначив главные цели: построить прочное, теплое и красивое сооружение быстро и без лишних финансовых затрат.

Я не богатый — мой капитал на постройку бани изначально был не таким уж высоким. Потому строить собирался сам.

Искал, что подешевле, но при этом надежное и долговечное. Уж не хотелось строить «карточный домик». Хоть и баня, но все же. Если возводить, то надолго, а не думать, где и как потом подмазать, подкрепить, утеплить. Сами посудите.

Я долго думал, изучал многочисленные рекламные предложения, расспрашивал знакомых, имеющих опыт в строительстве. В итоге — остановил свой выбор на керамзитобетонных блоках.

Спросите почему?

В первую очередь меня привлек состав этих блоков: керамзит, вода и цемент. Все! Больше никаких вредных примесей. Я аллергик, для меня этот аспект очень важен. У кого не спрашивал, где не читал — все в один голос: «Среди современных блоков керамзитобетон никому не уступает в прочности». Тоже ведь большой плюс, согласитесь.

Поехал на одно из производств, посмотрел на них, подержал в руках: большие и при этом легкие, внешне хорошо смотрятся. Поэтому с материалом для своей бани я твердо определился.

Поэтому с материалом для своей бани я твердо определился.

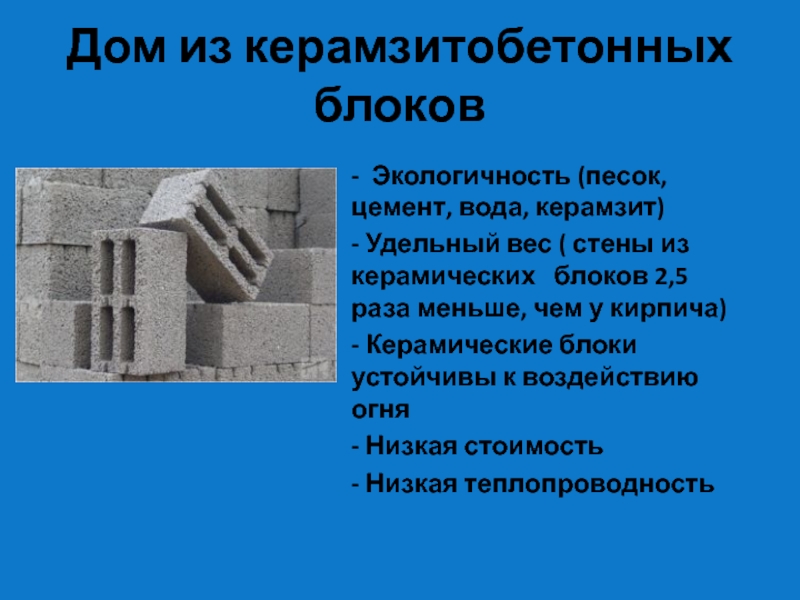

Керамзитобетон — разновидность легкого бетона, в котором основным заполнителем служит керамзит, а вяжущими материалами — цемент, керамзит, вода. Керамзит представляет собой вспененную и обожженную в печи глину в виде овальных гранул. После термообработки получается структурированная застывшая пена, которая, покрывая гранулу, предает ей высокую прочность. Керамзитобетон — экологически чистый продукт, он не содержит вредных соединений и не вызывает аллергии.

Особый состав позволяет материалу «дышать», регулируя тем самым влажность воздуха в помещении.

Керамзитобетон одновременно обладает положительными свойствами дерева и камня. Материал не гниет, не горит и не ржавеет, ему не страшны плесень, насекомые и грызуны.

Благодаря высоким показателям экологичности и оптимальному сочетанию технологических параметров блоки из керамзитобетона завоевали признание не только на просторах СНГ, но и в странах Европы. К примеру, в Германии, на долю построек из керамзитобетонных блоков приходится более 40%.

К примеру, в Германии, на долю построек из керамзитобетонных блоков приходится более 40%.

На рынке строительных материалов керамзитобетон славится своими неоспоримыми преимуществами в сравнении с конкурентами из легких бетонов:

• практически не впитывает влагу, что позволяет не опасаться пагубных воздействий природы.

• имеет высокую морозостойкость и устойчивость к резким перепадам температур;

• не требует толстого слоя штукатурки и установки сетки, что значительно упрощает процесс строительства;

• поверхность материала не требует специальной подготовки под отделку и легко обрабатывается практически любыми отделочными материалами;

• обеспечивает великолепную шумоизоляцию по сравнению с легкими бетонами;

• не содержит алюминий, известь или какой-либо другой агрессивный состав. И это плюс, а не минус! Ведь известь вызывает коррозию арматуры и металлических закрепляющих изделий.

• теплопроводность керамзитобетона практически не зависит от содержания в нем влаги, благодаря ее постоянному расчетному массовому соотношению. Это важно. Так, при увеличении содержания влаги только на 1% теплоизолирующая способность уменьшается почти на 20%;

Это важно. Так, при увеличении содержания влаги только на 1% теплоизолирующая способность уменьшается почти на 20%;

• постоянное массовое соотношение влаги — около 6−10%. Наглядный пример: если на керамзитобетонный блок вылить ведро воды, то через 15 минут он будет весить столько же, сколько и до «купания», в отличие от применяемых в строительстве аналогов, которые будут сохнуть во много раз дольше;

• геометрия блоков позволяет работать как с цементным раствором, так и с клеем.

Как я строил баню из керамзитобетонных блоков

Я долго определялся с производителем стройматериала для моей будущей бани. Приценивался, присматривался… В итоге выбрал компанию «Олди Трейд»: у них блоки идеальной формы, соблюдены четкие геометрические параметры. И цена хорошая. Долго изучал большой ассортимент — у них есть из чего выбрать.

Остановился на четырехпустотных блоках, размером 390×190×190 мм.

Что особенно понравилось — сотрудники компании помогли с доставкой.

В работе блоки напомнили игру с конструктором «Лего». Очень легкие и простые в использовании. Вместо цементного раствора применял строительный клей — это еще больше упростило работу.

Изначально я планировал возвести однослойные стены толщиной 20 см, но, подсчитав экономию средств, времени и сил решился на второй слой кладки, увеличив толщину стены до 40 см. В этом особенность керамзитобетонных блоков: благодаря отсутствию каких-либо выступов или неровностей они дают возможность самостоятельно определять толщину стен постройки. Стены могут быть и 40, и 60, и даже 80 см — здесь все зависит от ваших пожеланий и финансовых возможностей.

Блоки прекрасно выдержали последующие работы по монтажу закрепляющих изделий и электропроводки. В готовой стене я без проблем проделывал отверстия при помощи дрели и болгарки.

В общем, керамзитобетонные блоки меня очень порадовали. Я получил то, что изначально планировал: у меня замечательная баня, здесь всегда сухо и очень тепло.

Моя постройка прошла серьезное испытания водой. После прошедших проливных дождей стены остались сухими! И тепло сохраняется довольно долго. Как-то зимой зашел в помещение на следующий день после топки — и, представляете, там все еще было тепло! При том, что стены я дополнительно не утеплял. А летом — наоборот, прятались с женой в бане от палящего солнца! В жару там прохладно и очень комфортно. И никакой кондиционер не нужен.

Знаете, о чем я только сожалею? То, что в свое время не построил из керамзитобетонных блоков свой дом. Без преувеличений, для меня этот строительный материал — настоящее открытие.

«Олди Трейд» — компания, проверенная лично

Компания «Олди Трейд» занимает одно из ведущих мест на рынке среди производителей керамзитобетонных блоков. Предприятие успешно производит экологически чистые строительные материалы с 2003 года. Продукция компании широко используется для строительства многоэтажных жилых монолитных зданий, коттеджей, гаражей, хозяйственных построек и других помещений.

Керамзитобетонные блоки изготавливаются на высокотехнологичном оборудовании французской линии «Демлер». Производство практически полностью автоматизировано — издержки человеческого фактора сведены к минимуму. Это обеспечивает четкие геометрические размеры и форму блоков.

Качество — главная стратегия предприятия. Высококвалифицированные специалисты ведут строгий контроль над выпускаемой продукцией, исключая производственный брак. Постоянно осуществляется работа по расширению ассортиментного перечня, разрабатываются новые рецептуры.

Что еще добавить? — Я настоятельно рекомендую вам работать с проверенными партнерами. Затеяли стройку? Смело отправляйтесь в «Олди Трейд» — не прогадаете. Я говорю вам это со знанием дела.

Не платите дважды — покупайте проверенные строительные материалы!

Заказывайте качественные керамзитобетонные блоки по телефонам:

+ 375 (33) 675−27−21 (МТС), +375(29) 147−45−57 (Velcom)

Блоки пакетируются на поддоне 1200×1200 мм.

Возможна доставка.

Подробная информация на официальном сайте производителя:

www.blokbe.by

Про керамзитобетонные блоки | Камнеград

Керамзитобетонный блок — строительный материал, изготовленный из цемента, песка, воды, и наполнителя — керамзита. (Керамзит — обожжёная глина).

Многие называют это материал как керамзитный блок, или шлакоблок.

Шлакоблок — был предшественник керамзитобетону. В нём использовали опасный шлак, была более низкая морозостойкость и прочность. В керамзитобетоне шлака нет, а характеристики на порядок лучше.

Как определить качество керамзитобетонного блока?

Блок хорошего качества должен быть темно-серым, а не бледным с «желтушным» оттенком.

Керамзитобетонные блоки производятся на современном оборудовании методом вибропрессования, что в сочетании с последующим тепловым воздействием позволяет достигнуть высокой прочности. Керамзитные блоки применяют керамзитовый гравий фракции 5-10 мм. Керамзит — это экологически чистый утеплитель. Керамзит в переводе с греческого — обожженная глина.

Керамзитные блоки применяют керамзитовый гравий фракции 5-10 мм. Керамзит — это экологически чистый утеплитель. Керамзит в переводе с греческого — обожженная глина.

Керамзитные блоки стеновые — строительный материал для возведения стен, межквартирных и межкомнатных перегородок, применяются для заполнения каркаса при монолитном железобетонном домостроении, при строительстве хозяйственных построек, гаражей и коттеджей для индивидуального заказчика.

Применение керамзитобетонных блоков при возведении зданий и сооружений позволяет существенно усовершенствовать технологию и ускорить строительство.

Керамзитобетонные блоки по своим экологическим свойствам стоят в одном ряду с керамическим кирпичом. Одним из преимуществ материала являются его теплоизоляционные свойства, что делает его предпочтительным при использовании как в теплых, так и холодных климатических условиях.

Керамзитобетонные блоки «дышат», регулируя влажность воздуха в помещении. Строения из керамзитобетонных блоков вечны и не требуют ухода. Материал не гниет, не горит, в отличие от дерева, и не ржавеет, по сравнению с металлом, но обладает положительными свойствами дерева и камня одновременно. Керамзитобетонные блоки из-за особенностей своей структуры обеспечивает значительное улучшение звукоизоляционных свойств возводимых конструкций по сравнению с легкими бетонами. Керамзитобетонные блоки характеризуется более высокой влаго- и химической стойкостью, чем цементный бетон, при воздействии на него таких агрессивных сред, как растворы сульфатов, едких щелочей, углекислоты, мягкой воды и т.д. Отсутствие крупного фракционированного заполнителя приводит к значительному снижению веса возводимых конструкций из керамзитобетонных блоков. При всех равных физико-механических характеристиках (прочность, плотность и пр.) керамзитобетонные блоки по сравнению с блоками из ячеистого бетона обладают улучшенными показателями по теплопроводности и гвоздимости. Изделия из такого бетона используются в качестве несущих конструкций в жилищном, гражданском и промышленном строительстве.

Материал не гниет, не горит, в отличие от дерева, и не ржавеет, по сравнению с металлом, но обладает положительными свойствами дерева и камня одновременно. Керамзитобетонные блоки из-за особенностей своей структуры обеспечивает значительное улучшение звукоизоляционных свойств возводимых конструкций по сравнению с легкими бетонами. Керамзитобетонные блоки характеризуется более высокой влаго- и химической стойкостью, чем цементный бетон, при воздействии на него таких агрессивных сред, как растворы сульфатов, едких щелочей, углекислоты, мягкой воды и т.д. Отсутствие крупного фракционированного заполнителя приводит к значительному снижению веса возводимых конструкций из керамзитобетонных блоков. При всех равных физико-механических характеристиках (прочность, плотность и пр.) керамзитобетонные блоки по сравнению с блоками из ячеистого бетона обладают улучшенными показателями по теплопроводности и гвоздимости. Изделия из такого бетона используются в качестве несущих конструкций в жилищном, гражданском и промышленном строительстве.

Преимущества использования керамзитобетона:

- высокая прочность;

- высокая морозостойкость;

- высокие показатели тепло- и звукоизоляции;

- высокие пожаротехнические характеристики;

- технологичность при строительстве;

- полная экологическая и радиационная безопасность.

Доставка осуществляется машиной-манипулятором грузоподъемностью 5т, 10т и 15т, позволяющим разгрузить поддоны с блоками в любом удобном для Клиента месте в Нижнем Новгороде и других городах Нижегородской области: Дзержинск, Арзамас, Балахна, Богородск, Бор, Ветлуга, Володарск, Ворсма, Выкса, Горбатов, Городец, Заволжье, Княгинино, Кстово, Кулебаки, Лукоянов, Лысково, Навашино, Павлово, Первомайск, Перевоз, Саров, Семенов, Сергач, Урень, Чкаловск, Шахунья, а также Гороховец, Вязники.

Полезные советы при кладке керамзитобетонных блоков

- для предотвращения проникновение влаги из подвала на фундамент нужно уложить два слоя рубероида.

- надземная часть здания должна быть защищенной от влаги, поэтому фундамент следует делать выше над отмостком не менее чем на 500 мм.

- основание под первый ряд должно быть выравнено по горизонтали, чтобы не увеличивать отклонения в процессе кладки.

- для высокой прочности необходимо применять растворы плотностью не менее 1600 кг на кубометр.

- обычному летнему домику, гаражам и хозяйственным постройкам достаточно 190 мм, а вот для зимнего дома уже нужен блок в 390 мм.

- блоки перед укладкой важно смачивать водой, это даст лучшее сцепление.

- если используется пустотелый материал, то он кладется пустотами вниз.

- блок верхнего ряда должен укладываться так, чтобы перекрыть стык между двумя аналогичными в нижнем ряду.

- начинать кладку нужно с углов и продолжать рядами на всем периметре. Раствор следует наносить сразу на несколько блоков.

- внутренние несущие стены возводятся одновременно с наружными. Сопрягаются они при помощи перевязки.

Следует учесть, чтобы блок внутренней стены входил в наружную стену в каждом втором ряду. А блоки нечетных рядов соединяются с наружной стеной при помощи раствора.

Следует учесть, чтобы блок внутренней стены входил в наружную стену в каждом втором ряду. А блоки нечетных рядов соединяются с наружной стеной при помощи раствора.

Вы сможете правильно осуществить кладку керамзитобетонных блоков, и построить домик намного быстрее, удобнее, и дешевле по сравнению с другими материалами.

в Компании Камнеград вы можете купить керамзитобетонные блоки в Нижнем Новгороде собственного производства.

Керамзитобетонный блок в Ижевске с доставкой

Ассортимент продукции ООО «ИЗКК» не только совершенствуется, но и расширяется. С учетом потребности и актуальности предприятием освоено производство новой продукции. Это керамзитобетонные блоки, или стеновые бетонные камни.

Продукция этого направления успешно применяется при строительстве теплосберегающих зданий, что в российских условиях является немаловажным фактором. По теплопроводности керамзитоблок не уступает кирпичу, что обусловило его популярность в малоэтажном строительстве. Дополнительного утепления блочные стены не требуют, что значительно экономит строительные затраты.

Дополнительного утепления блочные стены не требуют, что значительно экономит строительные затраты.

Для его изготовления используется керамзит, который служит наполнителем и, в отличие от пеноблока, значительно облегчает вес изделия и, соответственно, возводимой конструкции.

Вторая составная часть – цемент, главная связующая песка с керамзитом, от его марки и качества зависит качество продукции. Для ее производства ИЗКМ берет только чистый цемент марок М400 и М500. Благодаря чему выпускает наиболее качественные на сегодняшний день керамзитоблоки в Ижевске.

Для лучшей связки материалов и прочности служит третий компонент — хороший песок: мытый речной, крупной фракции, без ила, глины, шлака и мусора.

Для изготовления стеновых камней предприятие использует метод сухого вибропрессования:

- Замес. Чтобы приготовить керамзитоблок, для смешивания берется песок (для большей теплоемкости — керамзитовый), вода, мелкий керамзит, цемент.

Очередность поступления компонентов в бетономешалку: вода, керамзит, цемент, песок, общее время перемешивания 2 минуты.

Очередность поступления компонентов в бетономешалку: вода, керамзит, цемент, песок, общее время перемешивания 2 минуты. - Формование. Происходит в специальном вибростанке. В полость формы помещается стальная пластина, следом засыпается смесь керамзитобетона, запускается вибрация верхнего отдела станка, обеспечивающая плотную укладку смеси в блок.

- Сушка. Процесс происходит в паровой камере, что придает дополнительную прочность стеновым камням.

Наиболее дешевые по цене керамзитобетонные блоки в Ижевске можно приобрести только на самом заводе – без услуг официальных посредников и перекупщиков продукции. Пожалуй, это основное преимущество.

Стоит сказать и о других достоинствах, которые являются причиной хороших отзывов о керамзитобетонных блоках ИЗКМ:

- Хорошая теплоизоляция. Накапливая солнечную энергию, керамзитобетон постепенно, равномерно отдает тепло, защищая помещение от нагрева летом и сберегая тепло зимой.

- Экологичность. Стены из керамзитоблока «дышат», поддерживая в помещениях нормальную влажность, и по этому параметру идентичны стенам из керамического кирпича.

- Влагоустойчивость. Плюс устойчивость к возникновению плесени, грибков.

- Увеличение полезной площади помещений. Обеспечивается за счет уменьшения толщины блочных стен.

- Экономичность. Один блок заменяет ровно семь кирпичей. Расход раствора сокращается в 2 раза, а время возведения постройки – в 3 раза. В итоге экономия средств на 30–40%.

- Малый вес. Благодаря небольшому удельному весу нагрузка стен на фундамент снижается более чем в 2 раза.

Если предпочесть другим стеновым материалами и купить керамзитоблоки (особенно для малоэтажных построек), то можно убедиться в их достоинствах. По такому показателю, как теплопроводность, с керамзитобетоном сравнится разве что пеноблок, но его недостатки сводят сравнение на нет — он боится влаги и выделяет вредные вещества, которые образуются при распаде пенообразователя. Керамзитобетон таких недостатков не имеет.

Керамзитобетон таких недостатков не имеет.

Популярность керамзитоблоков в Ижевске объясняется тем, что в последнее время набирает обороты малоэтажное строительство. Технические характеристики этой продукции позволяют использовать ее в каркасно-монолитном строительстве, в возведении дачных домов, коттеджей, гаражей и хозяйственных построек различного типа.

Застройщики, делая ставку на экономное строительство, могут купить керамзитобетонные блоки и существенно снизить затраты на возведение жилого или хозяйственного объекта.

Это уже давно поняли и оценили европейцы, широко используя стеновые блоки как надежный и качественный материал для теплого жилья, возводимого по малой себестоимости материала (цена на керамзитобетонные блоки везде невысока) и строительных работ.

Теперь очередь российского потребителя, особенно в тех регионах, где есть местные предприятия. С вводом линии по выпуску блочной продукции в цехах ИЗКМ керамзитобетонные блоки в Ижевске стали еще дешевле. Местный производитель обеспечивает недорогое собственное сырье, отсутствие наценок, гарантию качества, оперативную реализацию и отгрузку продукции.

Местный производитель обеспечивает недорогое собственное сырье, отсутствие наценок, гарантию качества, оперативную реализацию и отгрузку продукции.

Двухэтажный дом из керамзитобетонных блоков | Статьи

IRK.ru и ООО «Фабрика Бетонов» запустили специальный проект «Время строить». Наши читатели рассказывают о доме своей мечты или о том, как его уже построили. Присоединяйтесь: отправляйте свои истории на [email protected] и получайте ценные подарки!

Своей историей строительства поделился Артем Лукьянов:

— Мечта о загородном доме посещала нас все чаще и чаще, и ничто не помешало ей воплотиться в реальность. Ведь так прекрасно встречать рассветы и провожать закаты на открытой террасе, наблюдать, как дети играют на солнечной лужайке, видеть, как наливается сочный урожай, и просто чувствовать любовь, силу и поддержку семьи в стенах крепкого и надежного дома.

Началась наша история с приобретения участка в одном из живописных уголков поселка Маркова. Участок по своей площади был небольшим, поэтому решили строить двухэтажный дом с примыкающим к нему гаражом. Материал для строительства стен выбрали сразу же — керамзитобетонные блоки: теплые, дышащие, экологичные.

Солнечным утром девятого мая 2018 года, после окончания нивелирных работ, штык моей лопаты беспощадно принялся за нанесение границ на почве. Это было необходимо для последующей копки котлована с помощью механизированной техники.

Нанесение границ фундамента

По результатам расчетов за основу строительства мы выбрали ленточный фундамент высотой 1,5 метра и шириной 50 сантиметров (у основания 60). Арматуру использовали 12,14 челябинского производства. До заливки я сразу же смонтировал канализацию и закладные трубы для подвода воды и кабельных линий.

Перед заливкой

Изначально планировал монтировать пол по балкам, но после дальнейших размышлений о выгоде теплых полов решил монтировать бетонный. Выполнял все сам по вечерам и выходным: вручную изъял большое количества грунта с последующим выравниванием участка (он имеет незначительный уклон), засыпал около 80 тонн песчано-гравийной смеси с поэтапной трамбовкой виброногой и около 13 тонн песка с последующей трамбовкой виброплитой.

Выполнял все сам по вечерам и выходным: вручную изъял большое количества грунта с последующим выравниванием участка (он имеет незначительный уклон), засыпал около 80 тонн песчано-гравийной смеси с поэтапной трамбовкой виброногой и около 13 тонн песка с последующей трамбовкой виброплитой.

Изъятие почвы Засыпка ПГС и песком с трамбовкой

Арматуру для сетки использовал композитную (10 миллиметров) с последующей привязкой к фундаменту. Толщина плиты в доме — 15 сантиметров, в гараже — 20 сантиметров. Также я сделал гидроизоляцию фундамента путем обмазки горячим битумом (ушло около 120 килограммов, 30 литров масла). Перед обмазкой произвел обкопку фундамента по периметру примерно 80-90 сантиметров вглубь и на ширину будущей отмостки. Изъятая почва также пошла на дальнейшую планировку участка. Далее смонтировал теплоизоляцию и засыпал траншею песчано-гравийной смесью (около 20 тонн).

Сетка размером 170х170

Приближался октябрь, и основная задача — возведение фундамента — была выполнена на 100%. На этом стройка в 2018 году подошла к концу.

На этом стройка в 2018 году подошла к концу.

Готов к зимовке!

Жарким летним утром девятого июня 2019 года на участок прибыли первые блоки — на всю стройку ушло 100 кубов блоков и около 3,5 тонн клея. Со строителями нам повезло, ребята из солнечного Узбекистана Руслан и Александр сделали свою работу на ура, хоть и столкнулись с таким материалом впервые. Получилось все хорошо. Одновременно я закладывал гофрированную трубу, необходимую для протяжки будущей электропроводки. Армирование стен выполняли через три ряда композитной арматурой 8 миллиметров.

Перед монтажом сейсмопоясов 1 и 2 этажей в пустоты блоков стен закладывали пенопласт, препятствующий проникновению бетона вовнутрь. Перекрытия использовали лиственничные, балочные.

Возведение забора

На возведение стен и крыши ушло 2,5 месяца. И вот что получилось.

Первый этаж Второй этаж

На открытой террасе гаража будут расположены бассейн и шезлонг. Окончательным штрихом нашего проекта станет покрытие стен специальной фасадной пропиткой, придающей шикарный вид всей постройке, а также монтаж под карнизом светодиодной подсветки по периметру дома. Но все эти идеи воплотятся в следующем году!

Окончательным штрихом нашего проекта станет покрытие стен специальной фасадной пропиткой, придающей шикарный вид всей постройке, а также монтаж под карнизом светодиодной подсветки по периметру дома. Но все эти идеи воплотятся в следующем году!

Вам тоже есть что рассказать о строительстве собственного дома? Присылайте свою историю с фотографиями на [email protected] и выигрывайте призы от «Фабрики Бетонов»!

(PDF) Конструкционный бетон с использованием керамзитового заполнителя: обзор

Конструкционный бетон с использованием керамзитового заполнителя: обзор

Индийский журнал науки и технологий

Vol 11 (16) | Апрель 2018 | www.indjst.org

10

8. Ссылки

1. Пайам С., Ли Дж. К., Махмудк Х. М., Мохаммад А. Н..

Сравнение свойств свежего и затвердевшего бетона

с нормальным весом и легким заполнителем. Журнал

Журнал

Строительная техника.2018; 15: 252–60.

2. Коринальдези В., Морикони Г. Использование синтетических волокон в самоуплотняющемся легком заполнителе

Бетоны. Журнал

строительная техника. 2015; 4: 247–54.

3. Стандартные технические условия ASTM C330-05 для легких заполнителей

для конструкционного бетона. ASTM International,

West Conshohocken, PA. 2005.

4. Маркус Б., Харальд Дж., Хильде Т.К. Влияние добавок на свойства

легких заполнителей, изготовленных из глины.

Цементно-бетонные композиты. 2014. 53. С. 233–238.

Crossref.

5. ASTM C330 / 330M, Стандартные спецификации для легких заполнителей

для конструкционного бетона, ASTM International,

West Conshohocken, PA, US. 2014.

6. Бонаби С.Б., Джалал Кахани Хабушан Дж.К., Кахани Р., Аббас Х.Р.

Изготовление металлической композитной пены с использованием керамических

пористых сфер. Легкий керамзитовый заполнитель методом литья

. Материалы и дизайн. 2014; 64: 310–15. Crossref.

Материалы и дизайн. 2014; 64: 310–15. Crossref.

7. Суранени П., Фу Т., Азад В.Дж., Изгор О. Б., Вайс Дж. Пуццолановость

легко измельченных легких заполнителей. Цемент и

Бетонные композиты. 2018; 1 (5): 214–8. Crossref.

8. Сергей AM, Анна Ю. Z, Галина СС. Технология производства

водостойких пористых заполнителей на основе силиката щелочного металла и не вздувающейся глины

для бетона общего назначения. Цемент

и бетонные композиты.2015; 111: 540–4.

9. Пиоро Л.С., Пиоро Иллинойс. Производство керамзитовых агрегатов

для легкого бетона из несамовозбухающих глин.

Цементно-бетонные композиты. 2004; 26: 6392–43.

Crossref.

10. Гита С., Рамамурти К. Свойства спеченного низкокалорийного донного зольного заполнителя

с глинистыми связующими. Строительство

и Строительные материалы. 2011; 25: 2002–13. Crossref.

11. Керамзит.2018, 12 января. Доступно по адресу:

https://en. wikipedia.org/wiki/Expanded_clay_aggre-

wikipedia.org/wiki/Expanded_clay_aggre-

gate.

12. Тот MN, Csaky IB. Роль группы стеатита в процессе вздутия живота

. Ziegel Industries. 1989; 5: 246–50.

13. Мигель С.С., Педро Д.С. Экспериментальная оценка цементных растворов

с материалом с фазовым переходом, введенным через легкий керамзитовый заполнитель

. Строительство и

Строительство. Материалы.2014; 63: 89–96. Crossref.

14. Александра Б., Геогрей П., Ле А.Д., Дузан О., Амар Б.,

Фредерик Р., Жерри Л. Гигротермические свойства блоков

на основе экоагрегатов: экспериментальное и численное исследование

. Строительство и строительство. Материалы. 2016;

125: 279–89. Crossref.

15. Александр М.Г., Миндесс С. Заполнители в бетоне.

Тейлор и Фрэнсис, 270 Мэдисон авеню, Нью-Йорк. 2005.

с.1–448.

16.Cui HZ, Lo TY, Memon SA, Xu W. Влияние легких заполнителей

на механические свойства и хрупкость бетона на легких заполнителях

. Констр. Сборка. Mater. 2012;

Констр. Сборка. Mater. 2012;

35: 149–58. Crossref.

17. Чжан М.Х., Гьорв Э., Микроструктура межфазной зоны

между легким заполнителем и цементным тестом. Цемент

и бетонные исследования. 1990; 20 (4): 610–8. Crossref.

18. Аризон О., Килинч К., Карасу Б., Кая Дж., Арслан Г., Тункан А.,

Тункан М., Киврак С., Коркут М., Киврак С.A Предварительное исследование

свойств керамзитового заполнителя

. Журнал Австралийского керамического общества. 2008;

44 (1): 23–30.

19. Real S, Gomes MG, Rodrigues AM, Bogas JA. Вклад

конструкционного легкого заполнителя бетона в снижение эффекта тепловых мостов в зданиях. Строительство

и Строительные материалы. 2016; 121: 460–70. Crossref.

20. Губертова Б., Хела Р.Прочность легкого пенобетона

керамзитобетона. Разработка процедур. 2013;

65: 2–6. Crossref.

21. Chiou K, Wang CC, Lin Y. Легкий агрегат

получен из осадка сточных вод и сожженной золы. Управление отходами.

Управление отходами.

2006; 26 (12): 1453–61. Crossref. PMid: 16431096.

22. Легкий заполнитель для бетона, раствора и раствора

— Часть 1: Легкие заполнители для бетона, раствора.

2002 Май. Доступно по адресу: https: // shop.bsigroup.com/Prod

uctDetail /? pid = 0000000000301187942002.

23. Свами Р.Н., Ламберт Г.Х. Микроструктура агрегатов Lytag TM

. Международный журнал цементных композитов

,и легких бетонов. 1981; 3 (4): 273–85. Crossref.

24. Уильям Д.А., Грегор Дж. Г., Клаус П. Термомеханическое испытание на месте

геополимерных бетонов из золы, изготовленных из кварца

и керамзитовых заполнителей. Цемент и бетон

исследования.2016; 80: 33–43. Crossref.

25. Богас Дж. А., Брито Дж. Д., Кабасо Дж. Долговременное поведение бетона

крит, произведенный из переработанного легкого керамзита

бетон на заполнителях. Строительные и строительные материалы.

2014; 65: 470–9. Crossref.

Crossref.

26. Аслама М., Шааг П., Ализаде Н.М., Джумаата М.З.

Производство высокопрочного легкого заполнителя кон-

крит с использованием смеси грубых легких заполнителей. Журнал

строительной техники.2017; 13: 53–62.

27. Сергей AM, Александр ГЦ, Галина С.С., Роман В.Д. Некоторые аспекты

разработки и применения силикатных

вспененных заполнителей в легких бетонных конструкциях.

Разработка процедур. 2016; 153: 599–603. Crossref.

Использование керамзита в устойчивом легком геополимерном бетоне

Сингх Б., Ишварья Г., Гупта М., Бхаттачарья С.К. (2015) Геополимерный бетон: обзор некоторых последних разработок.Строительный материал 85: 78–90. https://doi.org/10.1016/j.conbuildmat.2015.03.036

Статья Google ученый

Posi P, Thongjapo P, Thamultree N, Boontee P, Kasemsiri P, Chindaprasirt P (2016) Прессованный геополимерный бетон с легкой летучей золой и OPC, содержащий переработанный легкий заполнитель бетона. Материал сборки 127: 450–456. https://doi.org/10.1016/j.conbuildmat.2016.09.105

Статья Google ученый

Posi P, Teerachanwit C, Tanutong C, Limkamoltip S, Lertnimoolchai S, Sata V, Chindaprasirt P (2013) Легкий геополимерный бетон, содержащий заполнитель из переработанного легкого блока. Mater Des (1980–2015) 52: 580–586. https://doi.org/10.1016/j.matdes.2013.06.001

Статья Google ученый

Медри В., Папа Э., Маццоччи М., Лаги Л., Морганти М., Францискони Дж. , Ланди Э. (2015) Производство и определение характеристик легких панелей на основе вермикулита / геополимера.Mater Des 85: 266–274. https://doi.org/10.1016/j.matdes.2015.06.145

, Ланди Э. (2015) Производство и определение характеристик легких панелей на основе вермикулита / геополимера.Mater Des 85: 266–274. https://doi.org/10.1016/j.matdes.2015.06.145

Статья Google ученый

Mo KH, Yeoh KH, Bashar II, Alengaram UJ, Jumaat MZ (2017) Поведение при сдвиге и механические свойства легкого заполнителя бетона на основе цемента и геополимерной оболочки масличной пальмы, армированного стальными волокнами. Строительный материал 148: 369–375. https://doi.org/10.1016/j.conbuildmat.2017.05.017

Статья Google ученый

Islam A, Alengaram UJ, Jumaat MZ, Bashar II, Kabir SA (2015) Технические характеристики и углеродный след измельченного гранулированного доменного шлака и золы из пальмового масла на основе структурного геополимерного бетона. Строительный материал 101: 503–521. https://doi.org/10.1016/j.conbuildmat.2015.10.026

Строительный материал 101: 503–521. https://doi.org/10.1016/j.conbuildmat.2015.10.026

Статья Google ученый

Kupaei RH, Alengaram UJ, Jumaat MZ, Nikraz H (2013) Расчет смеси для легкого геополимерного легкого бетона на основе масличной пальмы на основе золы-уноса.Строительный материал 43: 490–496. https://doi.org/10.1016/j.conbuildmat.2013.02.071

Статья Google ученый

Ханхадже Э., Хусин М.В., Мирза Дж., Рафиейзоноз М., Салим М.Р., Сионг Х.С., Варид М.Н. (2016) О смешанных цементных и геополимерных бетонах, содержащих золу топлива из пальмового масла. Mater Des 89: 385–398. https://doi.org/10.1016/j.matdes.2015.09.140

Статья Google ученый

Nematollahi B, Ranade R, Sanjayan J, Ramakrishnan S (2017) Термические и механические свойства устойчивых легких геополимерных композитов с деформационным упрочнением. Arch Civ Mech Eng 17 (1): 55–64. https://doi.org/10.1016/j.acme.2016.08.002

Статья Google ученый

Novais RM, Ascensão G, Buruberri LH, Senff L, Labrincha JA (2016) Влияние вспенивающего агента на свойства легких геополимеров в свежем и затвердевшем состоянии.Mater Des 108: 551–559. https://doi.org/10.1016/j.matdes.2016.07.039

Статья Google ученый

Санджаян Дж. Г., Назари А., Чен Л., Нгуен Г. Х. (2015) Физические и механические свойства легкого пористого геополимера. Строительный материал 79: 236–244. https://doi.org/10.1016/j.conbuildmat.2015.01.043

https://doi.org/10.1016/j.conbuildmat.2015.01.043

Статья Google ученый

Хаджимохаммади А., Нго Т., Кашани А. (2018) Устойчивые однокомпонентные геополимерные пенопласты с мелкими частицами стекла по сравнению с песком в качестве заполнителей.Строительный материал 171: 223–231. https://doi.org/10.1016/j.conbuildmat.2018.03.120

Статья Google ученый

Zhu W, Rao XH, Liu Y, Yang EH (2018) Легкий аэрированный геополимер на основе метакаолина, включающий зольный остаток от сжигания твердых бытовых отходов в качестве газообразующего агента. J Clean Prod 177: 775–781. https://doi.org/10.1016/j.jclepro.2017.12.267

Статья Google ученый

Вонгса А., Сата В., Нуаклонг П., Чиндапрасирт П. (2018) Использование измельченного глиняного кирпича и заполнителей пемзы в легком геополимерном бетоне. Строительный материал 188: 1025–1034. https://doi.org/10.1016/j.conbuildmat.2018.08.176

Статья Google ученый

Абдулкарим О.А., Аль Бакри А.М., Камарудин Х., Низар И.К., Ала’еддин А.С. (2014) Влияние повышенных температур на термическое поведение и механические характеристики геополимерной пасты, строительного раствора и легкого бетона летучей золы.Строительный материал 50: 377–387. https://doi.org/10.1016/j.conbuildmat.2013.09.047

Статья Google ученый

Mermerdaş K, Algın Z, Oleiwi SM, Nassani DE (2017) Оптимизация легких геополимерных растворов GGBFS и FA методом поверхности отклика. Материал сборки 139: 159–171. https://doi.org/10.1016/j.conbuildmat.2017.02.050

Материал сборки 139: 159–171. https://doi.org/10.1016/j.conbuildmat.2017.02.050

Статья Google ученый

Пейн Дж., Готрон Дж., Дудо Дж., Россиньол С. (2018) Разработка низкотемпературного легкого геополимерного заполнителя из промышленных отходов в сравнении с заполнителями, подвергающимися высокотемпературной обработке. J Clean Prod 189: 47–58. https://doi.org/10.1016/j.jclepro.2018.04.038

Статья Google ученый

Top S, Vapur H (2018) Влияние добавки базальтовой пемзы на свойства материала легкого геополимерного бетона на основе летучей золы.J Mol Struct 1163: 10–17. https://doi.org/10.1016/j.molstruc.2018.02.114

Статья Google ученый

Wongsa A, Sata V, Nematollahi B, Sanjayan J, Chindaprasirt P (2018) Механические и термические свойства легкого геополимерного раствора, включающего резиновую крошку. J Clean Prod 195: 1069–1080. https://doi.org/10.1016/j.jclepro.2018.06.003

Статья Google ученый

Рашад А.М. (2018) Легкий керамзит как строительный материал — обзор. Строительный материал 170: 757–775. https://doi.org/10.1016/j.conbuildmat.2018.03.009

Статья Google ученый

Habert G, De Lacaillerie JD, Roussel N (2011) Экологическая оценка производства бетона на основе геополимеров: обзор текущих направлений исследований. J Clean Prod 19 (11): 1229–1238. https://doi.org/10.1016/j. jclepro.2011.03.012

jclepro.2011.03.012

Артикул Google ученый

Гурсель А.П., Масанет Э., Хорват А., Штадел А. (2014) Инвентаризационный анализ жизненного цикла производства бетона: критический обзор. Cem Concr Compos 51: 38–48. https://doi.org/10.1016/j.cemconcomp.2014.03.005

Статья Google ученый

Ван ден Хеде П., Де Бели Н. (2012) Оценка воздействия на окружающую среду и жизненного цикла (ОЖЦ) традиционных и «зеленых» бетонов: обзор литературы и теоретические расчеты.Cem Concr Compos 34 (4): 431–442. https://doi.org/10.1016/j.cemconcomp.2012.01.004

Статья Google ученый

Вейл М., Домбровски К., Бухвальд А. (2009) Анализ жизненного цикла геополимеров. В кн .: Геополимеры. Издательство Вудхед, Кембридж, стр. 194–210. https://doi.org/10.1533/9781845696382.2.194

Müller HS, Haist M, Vogel M (2014) Оценка потенциала устойчивости бетонных и бетонных конструкций с учетом их воздействия на окружающую среду, характеристик и срока службы.Строительный материал 67: 321–337. https://doi.org/10.1016/j.conbuildmat.2014.01.039

Статья Google ученый

Бхогаята А.К., Арора Н.К. (2019) Утилизация металлизированных пластиковых отходов пищевых упаковочных изделий в геополимербетон. J Mater Cycles Waste Manag 1: 1–3. https://doi.org/10.1007/s10163-019-00859-9

Статья Google ученый

Комитет ACI 544 (1989) Измерение свойств фибробетона (ACI 544.2R-89) (утверждено повторно в 2009 г.). Американский институт бетона, Фармингтон-Хиллз

Индийский стандарт IS. 2386-1963 (Часть-IV). Метод испытания заполнителей для бетона Бюро стандартов Индии, Манак Бхаван

Высокопрочный легкий бетон, керамзитовый заполнитель,

В статье — Конструкционный бетон с использованием заполнителя из вспененной глины: обзор — опубликованной в Indian Journal of Science and Technology, Vol.11 (16), д-р Р. Виджаялакшми и д-р С. Раманагопал из Департамента гражданского строительства инженерного колледжа SSN, Ченнаи высказали мнение, что керамзитовый заполнитель (ECA) используется во многих различных отраслях промышленности благодаря своим техническим характеристикам и многочисленным преимуществам. по сравнению со многими другими видами промышленного сырья.

по сравнению со многими другими видами промышленного сырья.

Одним из материалов с наибольшей прочностью на сжатие среди легких заполнителей является керамзит. Это дает компании значительные позиции в строительной отрасли.20% можно сэкономить на арматурной стали, в то время как до 50% можно сэкономить на расходах на отопление-охлаждение в зданиях, содержащих керамзитовый наполнитель (ECA).

Учитывая его хорошие изоляционные свойства, ЭХА был затем включен в смесь для усиления свойств бетона. Согласно отчету Green Business Center of India, сотовая структура ECA обладает высокой стойкостью к раздавливанию, хорошей огнестойкостью и отличными тепло- и звукоизоляционными свойствами.

С точки зрения структурных применений, смеси для легкого заполнителя бетона (LWAC) обладают преимуществами легкости и улучшенных тепло- и звукоизоляционных свойств. LWAC — это тип бетона, в котором используются легкие заполнители (LWA), и он соответствует критериям, изложенным в ASTM C 3303 Конструкционный легкий бетон вместо обычного бетона может улучшить конструктивную эффективность зданий.

Легкий бетон демонстрирует лучшие тепловые характеристики, чем обычный бетон, и его применение может значительно снизить потребление энергии в зданиях.Применение конструкционного бетона из легкого заполнителя в зданиях, расположенных в европейских странах, может снизить потребление тепловой энергии на 15% по сравнению с бетоном с нормальным весом.

Почему керамзитовый наполнитель (ECA) предпочтительнее других наполнителей

Агрегат из вспененной глины (ECA) обладает высокой устойчивостью к кислотным и щелочным веществам с pH почти 7, что делает его нейтральным в химической реакции с бетоном.

Заполнитель из вспененной глины (ECA) обладает легкостью, прочностью, неразложимостью, изолирующими свойствами, химической стойкостью, нейтральностью pH и благодаря своей структурной стабильности считается лучшим легким заполнителем для бетона для кровли, полов, строительства мостов и многого другого. .Его плотность меньше или равна 460 кг / м3.

Агрегат вспученной глины (ECA) — это экологически чистый, натуральный, неразрушимый, негорючий материал, он очень устойчив к атакам насекомых, мошек и термитов. Легкий бетон можно разделить на две группы:

.- Ячеистый бетон: Обладает очень легким весом и низкой теплопроводностью. Для достижения определенного уровня прочности требуется процесс автоматического глина, а для этого требуется специальная производственная установка, которая, в свою очередь, потребляет много энергии.

- Бетон из вспененной глины (ECA): он имеет более высокую прочность, но имеет более высокую плотность и очень низкую теплопроводность.

Конструкционная легкая бетонная смесь | Смесь для бетонирования

Конструкционный легкий бетон представляет собой бетонный заполнитель, полученный путем полной или частичной замены обычного заполнителя искусственным легким заполнителем, образованным керамзитом. Возможность создания более легких конструкций, таких как балки, сваи и перекрытия, отлитых на месте или сборных, возможна путем замены более крупных частей традиционного «естественного» заполнителя (гравия или камней) на «искусственный» заполнитель, состоящий из расширенного заполнители глины или ECA ® или легкий заполнитель керамзитовой глины (LECA).

Возможность создания более легких конструкций, таких как балки, сваи и перекрытия, отлитых на месте или сборных, возможна путем замены более крупных частей традиционного «естественного» заполнителя (гравия или камней) на «искусственный» заполнитель, состоящий из расширенного заполнители глины или ECA ® или легкий заполнитель керамзитовой глины (LECA).

Конструкционный легкий бетон, изготовленный с помощью вращающейся печи, изготовленной из керамзитобетона, решает проблемы с весом и долговечностью в зданиях и открытых конструкциях.Конструкционный легкий бетон имеет прочность, сравнимую с прочностью бетона с нормальным весом, но обычно на 25-35% легче. Конструкционный легкий бетон предлагает гибкость конструкции и существенную экономию затрат за счет меньшей статической нагрузки, улучшенной сейсмической реакции конструкции, более длинных пролетов, лучших показателей пожарной безопасности, более тонких секций, уменьшенной высоты этажа, конструктивных элементов меньшего размера, меньшего количества арматурной стали и более низких затрат на фундамент. Конструкционные сборные элементы из легкого бетона снизили затраты на транспортировку и размещение.Превосходная долговечность конструкционного легкого бетона, изготовленного из керамзитового заполнителя или керамзитового сланца, глины или сланца, является результатом керамической природы заполнителя и его исключительной связи и эластичной совместимости с цементной матрицей.

Конструкционные сборные элементы из легкого бетона снизили затраты на транспортировку и размещение.Превосходная долговечность конструкционного легкого бетона, изготовленного из керамзитового заполнителя или керамзитового сланца, глины или сланца, является результатом керамической природы заполнителя и его исключительной связи и эластичной совместимости с цементной матрицей.

Замкнутая структура заполнителя достигается путем объединения мелкой части материала с традиционным заполнителем и натуральным песком. Кроме того, изменяя плотность керамзита и процент замены обычного заполнителя, можно получить бетон с переменной плотностью в указанных пределах, с уровнями прочности от 15 Н / мм2 до 70 Н / мм2.

Этот бетон можно производить прямо на месте, смешивать в бетоносмесительных установках или на заводе сборных конструкций. Предварительно смешанный бетон в мешках также доступен и в основном используется для небольших работ, как правило, при восстановительных работах.

Ячеистая структура структурного легкого заполнителя обеспечивает внутреннее отверждение за счет вовлечения воды, что особенно полезно для высококачественного бетона (HPC). Внутреннее отверждение улучшает зону контакта, что снижает микротрещины.

Внутреннее отверждение улучшает зону контакта, что снижает микротрещины.

Являясь одними из самых легких в линейке (с плотностью 1,400 ÷ 1,600 кг / м3), они практичны и безопасны для строительства армирующих покрытий при восстановлении полов и во всех тех случаях, когда требуется структурное литье без перегиба. загрузка существующих конструкций.