Селективная краска для солнечных коллекторов, как сделать покрытие своими руками

Содержание

- 1 Черный цвет — черному цвету рознь

- 2 Новые составы, новые методы получения высокоэффективных абсорберов

- 3 Селективные покрытия в домашних условиях

Важнейшей частью любого коллектора – плоского, вакуумного, воздушного – является абсорбер. Именно абсорбер преобразует энергию солнечного излучения в энергию тепловую. В плоских водяных и в воздушных коллекторах абсорбер в общем случае представляет собой металлический лист, покрашенный в черный цвет селективной краской для солнечных коллекторов. Причем в воздушном коллекторе абсорбер может быть выполнен с ребрами для увеличения площади нагреваемой поверхности. В вакуумных коллекторах абсорберы представляют собой тонкие пластины в вакуумных трубках. В плоских водяных и в вакуумных коллекторах абсорберы передают накопленное тепло теплоносителю. В воздушных коллекторах просто нагревают до высокой температуры воздух, находящийся в коллекторе. Но в любом случае важнейшую роль в процессе нагрева играет покрытие абсорбера.

Но в любом случае важнейшую роль в процессе нагрева играет покрытие абсорбера.

Черный цвет — черному цвету рознь

Некоторые умельцы наносят селективное покрытие для солнечных коллекторов своими руками, наивно полагая, что, покрасив металлический лист черной краской, они решат все проблемы. Но черная краска бывает разная. И как эффективно будет работать коллектор, в огромной степени зависит от того, какой именно краской покрыт абсорбер. Дело в том, что черные краски различных составов по-разному реагируют на солнечный свет. Какая-то часть солнечной энергии поглощается, а какая-то отдается в виде теплового излучения, а результирующая эффективность будет очень низкой. Так, например, эффективность абсорбера, покрытого обычной черной краской, составляет всего 11%, в то время, как при покрытии другими типами красок эффективность может превышать 90%. Кроме того, обычные черные краски не обладают термостойкостью и при длительном нагревании начинают слоиться, отставать от основы.

Как работают различные покрытия

Главных показателей, которые характеризуют ту или иную черную краску для покрытия абсорбера, всего два. Это, во-первых, способность поглощения солнечной энергии и, во-вторых, способность покрытия поверхности к излучению энергии в длинноволновом диапазоне. Чем выше первый показатель и ниже второй, тем эффективнее покрытие. Так, например, два слоя покрытия «Черный никель» поверх гальванопокрытия из никеля на мягкой стали (согласно технологии деталь была погружена на шесть часов в кипящую воду) показали способность поглощения, равную 0.94. При этом способность излучения составила всего 0.07. Или «Черный никель», содержащий окиси и сульфиды никеля и цинка, нанесенный на полированный никель, имеет способность поглощения, равную 0.910, при способности излучения 0.11.

Это, во-первых, способность поглощения солнечной энергии и, во-вторых, способность покрытия поверхности к излучению энергии в длинноволновом диапазоне. Чем выше первый показатель и ниже второй, тем эффективнее покрытие. Так, например, два слоя покрытия «Черный никель» поверх гальванопокрытия из никеля на мягкой стали (согласно технологии деталь была погружена на шесть часов в кипящую воду) показали способность поглощения, равную 0.94. При этом способность излучения составила всего 0.07. Или «Черный никель», содержащий окиси и сульфиды никеля и цинка, нанесенный на полированный никель, имеет способность поглощения, равную 0.910, при способности излучения 0.11.

Новые составы, новые методы получения высокоэффективных абсорберов

Над поиском составов термостойких красок, способных по максимуму поглощать солнечную энергию, работают многие ученые. В Германии в 1980 году доктор Вольфганг Цезиаль и инженер Густав Кроз получили патент на «Способ получения селективно поглощающих площадей поверхности для солнечных коллекторов и устройство для реализации этого способа». Их работа получила дальнейшее развитие и была подкреплена патентами, полученными в 1998 и в 2001 годах. Целью этих и других аналогичных разработок являются, во-первых, достижение высокой степени поглощения, а следовательно, и высокой степени конверсии падающего солнечного света в полезное тепло, а во-вторых, достижение минимальной излучательной способности, то есть низкое тепловое излучение.

Их работа получила дальнейшее развитие и была подкреплена патентами, полученными в 1998 и в 2001 годах. Целью этих и других аналогичных разработок являются, во-первых, достижение высокой степени поглощения, а следовательно, и высокой степени конверсии падающего солнечного света в полезное тепло, а во-вторых, достижение минимальной излучательной способности, то есть низкое тепловое излучение.

Для изготовления высокоэффективных абсорберов с нанесенным покрытием разрабатываются специальные технологии получения селективных красок и методы их нанесения на поверхности абсорберов, которые, к тому же, могут изготавливаться из различных материалов. К концу девяностых годов прошлого века это были, в основном, гальванически нанесенные слои так называемых «черного хрома» или «черного никеля». При этом были получены достаточно обнадеживающие результаты для указанных покрытий, а именно качество поглощения до 96%, процент излучения около 10%. Это были очень хорошие показатели.

Разработанные в середине девяностых годов в Германии методы нанесения селективного покрытия использовали процесс вакуумного напыления на основу. Были проведены эксперименты с нанесением на медную основу титаново-оксинитридных, а также керамических покрытий. Позднее были проведены эксперименты с алюминиевыми листами. Эти покрытия при контрольных замерах показали значение поглощения солнечного излучения, превышающее 95%, а значение излучательной способности — в пределах от 3% до 5%. Но, несмотря на такие высокие показатели, которые были получены для «Черного никеля» и «Черного хрома», эти покрытия не нашли применения на европейском рынке, так как при производстве этих напылений происходило довольно заметное загрязнение окружающей среды от использования гальваники в производственном процессе. Та же участь постигла и разработанное в США селективное покрытие «Черный кристалл».

Были проведены эксперименты с нанесением на медную основу титаново-оксинитридных, а также керамических покрытий. Позднее были проведены эксперименты с алюминиевыми листами. Эти покрытия при контрольных замерах показали значение поглощения солнечного излучения, превышающее 95%, а значение излучательной способности — в пределах от 3% до 5%. Но, несмотря на такие высокие показатели, которые были получены для «Черного никеля» и «Черного хрома», эти покрытия не нашли применения на европейском рынке, так как при производстве этих напылений происходило довольно заметное загрязнение окружающей среды от использования гальваники в производственном процессе. Та же участь постигла и разработанное в США селективное покрытие «Черный кристалл».

Селективные покрытия в домашних условиях

Прежде чем решиться на самостоятельное нанесение селективного покрытия на абсорбер, нужно тщательно изучить характеристики доступных покрытий и взвесить свои возможности. Если вас что-то не устраивает, лучше отказаться от этой идеи и купить уже готовые коллекторы. Способов нанесения покрытий достаточно много, но не все они могут подойти. Например, некоторые умельцы, не вдаваясь в детали, просто покрывают металлический лист обычной черной краской только потому, что эта краска, во-первых, черная, а во-вторых, дешевая. Но такая краска принесет мало пользы, так как она не термостойкая, а при высыхании становится еще неплохим теплоизолятором. Черная матовая автомобильная краска обладает достаточно неплохим светопоглощением, достигающим 70%. Недостатком этой краски является слабая термостойкость.

Способов нанесения покрытий достаточно много, но не все они могут подойти. Например, некоторые умельцы, не вдаваясь в детали, просто покрывают металлический лист обычной черной краской только потому, что эта краска, во-первых, черная, а во-вторых, дешевая. Но такая краска принесет мало пользы, так как она не термостойкая, а при высыхании становится еще неплохим теплоизолятором. Черная матовая автомобильная краска обладает достаточно неплохим светопоглощением, достигающим 70%. Недостатком этой краски является слабая термостойкость.

Лакокрасочной промышленностью выпускаются черные матовые краски, обладающие повышенной термостойкостью. Такими красками покрывают грили, мангалы, изготавливаемые различными фирмами. Эти краски могут быть как в банках, так и в аэрозольной упаковке. Предпочтительнее, конечно, краски в аэрозольной упаковке, так как в этом случае можно нанести селективное покрытие, не превышающее нескольких микрон по толщине. При покупке нужно особо обращать внимание на способ нанесения покрытия, так как применение некоторых видов красок требует предварительной обработки поверхности, на которую они будут наноситься. В некоторых случаях требуется антикоррозийная обработка поверхности, а в некоторых случаях и кислотная грунтовка.

В некоторых случаях требуется антикоррозийная обработка поверхности, а в некоторых случаях и кислотная грунтовка.

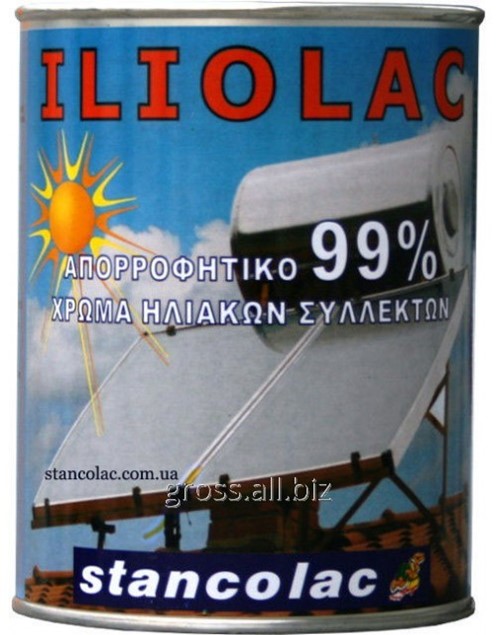

Краска Iliolac

В настоящее время наибольшей популярностью для нанесения селективного покрытия пользуется краска «Iliolac» («Илиолак») производства греческой компании Stancolac. Производители утверждают, что эта краска обладает поглощающей способностью, равной 99%. Краска эта выпускается в баночной фасовке, поэтому для нанесения ее на поверхность абсорбера лучше пользоваться краскопультом, чтобы получить слой не толще пятидесяти микрон.

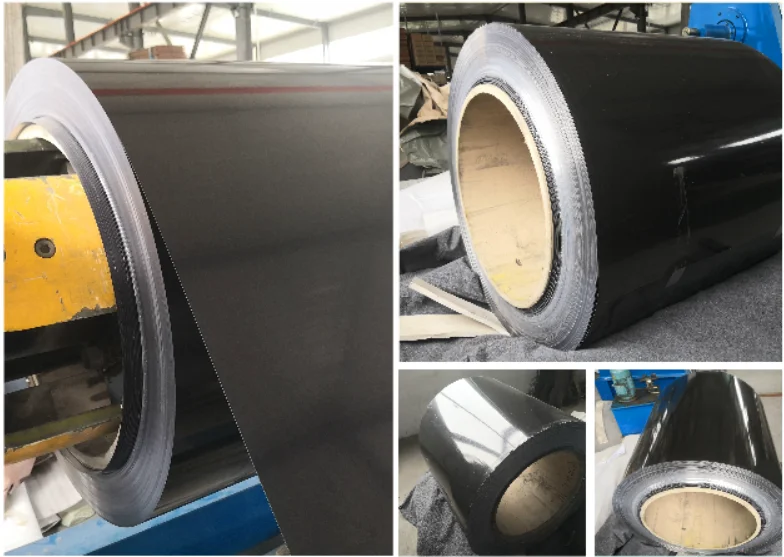

Селективная пленка в рулонах

И, наконец, для покрытия абсорбера можно использовать селективную пленку. Эта тонкая термостойкая пленка, выпускаемая в рулонах, наклеивается на предварительно обезжиренную и очищенную поверхность абсорбера. Пленка эта представляет собой медную или алюминиевую фольгу с готовым селективным покрытием, нанесенным на нее методом вакуумного напыления.

Особых сложностей в нанесении селективных покрытий нет, и если вы решились сделать солнечные коллекторы своими руками, то добротно выполненное устройство будет работать ничуть не хуже своего промышленного собрата.

Селективное покрытие своими руками для солнечного коллектора

Самодельный солнечный коллектор это едва-ли не самая интересная тема в контексте энергоэффективного дома. Для изготовления солнечного коллектора не требуется высокотехнологичного производства и если разобраться в теории и не бояться практики — можно обеспечить семью горячей водой, подогретой солнцем.

Изготовление коллектора проходит в несколько этапов, один из которых — выбор и нанесение селективного покрытия на поглощающие панели (абсорберы). Отмечу, что затраты на селективное покрытие незначительно увеличивают общую стоимость проекта, но играют важную роль.

Абсорберу (поглощающей панели) нужно покрытие, которое будет эффективным теплоприемником, прозрачно для инфракрасного излучения.

На какие характеристики селективных покрытий нужно ориентироваться?

Мерилом эффективности селективного покрытия является:

- Коэффициент поглощения солнечной энергии(α)

- Относительная излучающая способность (ε)

- Отношение способности поглощения к излучению

Начнем с самого простого и доступного селективного покрытия: краски.

Селективная краска

Обычные черные краски не годятся, так как являются теплоизоляторами и не обладают термостойкостью. Матовая автокраска не обладает необходимой термостойкостью, хотя светопоглощение у них хорошее (в испытаниях дают 65-70°С при 70-80°С у коллектора с покрытием тонером по лаку).

Лаки, посыпанные тонером для лазерных принтеров, дают правильное покрытие с точки зрения матовой поверхности, но так же плохо проводят тепло. Смешивать лак и тех. углерод — идея еще хуже, так как получается очень толстый слой покрытия с глянцем. Нам нужно добиться толщины селективного покрытия в несколько микрон.

Нам нужно добиться толщины селективного покрытия в несколько микрон.

Подходят аэрозольные и баночные термостойкие матовые краски для мангалов, печей, каминов черного цвета. Под некоторые краски требуется нанесение специального антикоррозийного грунта, кислотного грунта.

Есть подходящие краски не в форме аэрозоля, но которые можно наносить краскопультом. Напоминаю, толщина слоя очень важна для эффективности селективного покрытия.

Нашел в продаже специализированные краски для солнечных коллекторов с заявленными 99% поглощения.

Готовая селективная пленка или металлическая лента

Селективными пленками пользуются мелкие производители коллекторов. Это термопленки для наклеивания на абсорбер или рулонная медь/алюминий с готовым селективным покрытием, нанесенным в условиях вакуума. Достать такой материал в розницу сложно.

Селективное покрытие на алюминий

Идеального тонкого покрытия графитового цвета на алюминии добиваются тем же методом, что и с оцинковкой — чернение купоросом/хлоридом натрия. Это спорный вариант самодельного селективного слоя, так как истончает металл.

Это спорный вариант самодельного селективного слоя, так как истончает металл.

Промышленные доступные абсорберы в основном алюминиевые, толщиной 0,2 мм, крашеные матовой термокраской. Учитывая это, мудрить с чернением алюминия всяким хлорным железом и анодированием не имеет смысла в масштабах самодельного солнечного коллектора. Наиболее быстро окупаемым в самоделках является именно крашеный алюминий, который уступает в теплоотдаче и только черненой меди. Но у алюминиевого абсорбера есть свои недостатки.

Селективное покрытие на медный абсорбер

Перед оксидированием медную поверхность нужно тщательно очистить кислотой (горячий уксус, лимонная кислота, сульфаминовая кислота). Шкурить перед чернением щетками по металлу или какими-либо абразивами не дает никаких преимуществ в абсорбции энергии в дальнейшем.

Очистить медь можно солью/содой по чайной ложке на 100 г. воды.

Прочную оксидную пленку можно получить температурой красного каления — 1200°С с последующим охлаждением. Делать такое оксидирование нужно до момента спайки. В домашних «каминных» условиях такое не провернуть, нужно нести медь к кузнецу.

Делать такое оксидирование нужно до момента спайки. В домашних «каминных» условиях такое не провернуть, нужно нести медь к кузнецу.

Оксидирование меди серной мазью дает рыхлое неустойчивое селективное покрытие.

Естественная окись меди имеет поглощающую способность в четыре раза большую, чем у термостойкой краски: 75% поглощения, 33% эмиссии, что дает 42% эффективности.

Чернение меди делают также электролитическим способом, рецепты и технологический процесс есть в сети.

Жидкости для воронения (чернения) хорошо работают, но дорогие. Протравки можно делать самостоятельно, рецепты есть по этой ссылке. Хочу отдельно остановиться на паре способов. В способе с серной печенью — оксид меди в составе полученного покрытия может быть в меньшей концентрации, чем сульфид меди, а это может влиять на селективную способность покрытия, но я не химик и не уверен.

Промышленный метод оксидирования меди с помощью едкого натра опасен для здоровья, не применяйте его в гаражных условиях. Вместо NaOH+NaClO2 пользуются содой, которая в промышленных масштабах неудобна и дорога для чернения меди.

Вместо NaOH+NaClO2 пользуются содой, которая в промышленных масштабах неудобна и дорога для чернения меди.

Хотя образцы, черненные NaOH показывают лучший результат (подробнее о тестах самодельных селективных покрытий на меди и алюминии здесь) чернение содой — процесс медленный, на глубокий черный цвет уходит около 2-х суток в растворе без подогрева. Концентрация раствора: 2 чайные ложки на 100 грамм воды.

Формирование оксида проходит медленно, поэтому нужный оттенок и равномерность получить гораздо проще таким методом. Раствор нужно периодически помешивать а детали переворачивать.

Солнечный свет ускоряет процесс оксидирования меди. Толщина покрытия в несколько микрон, что нам и нужно. Очень стабильное, не смывается и не сцарапывается.

Встречал советы с парами аммиака (нашатырного спирта), якобы приводят к быстрому потемнению меди в закрытой емкости. Однако это скорее патинирование, придающее меди синеву, нестойкое покрытие.

Прожиг меди газовой горелкой дает на 10-12°С меньше селективности, чем оксидирование химическими способами.

Для коллектора лучше выбрать медь. Простая пайка, долговечность работы даже при утрате селективного покрытия (с алюминием все в разы сложнее), хотя медь и получится раза в 4 дороже алюминия.

Термокраска на медь тоже наносится, но раз уж вы теперь знаете, как ее оксидировать, то браться за покраску точно не стоит.

Селективное покрытие на оцинковку

Химическое меднение (и последующее оксидирование) оцинковки можно провести в гаражных условиях с помощью пентагидрата сульфата меди (медного купороса).

Химическое чернение раствором медного купороса и натриевой соли соляной кислоты (хлорид натрия) получается не стойким. Чернить оцинковку лучше готовым промышленным чернителем, с которым можно работать без гальваники холодным способом, он создает на поверхности прочную оксидную хроматную пленку. Оксидный слой поглощает максимум излучения в пасмурный день.

Вариант нанесения на оцинковку порошковой краски для лазерных принтеров (технического углерода) не менее популярен.

Другие технологии селективных покрытий:

- Гофрированная селективная поверхность

- Углеродный войлок

- Селективное бархатное (флок) покрытие, нанесенное плазмой

Несколько обобщающих моментов о селективных поглощающих покрытиях:

- Коллекторы для сезонного пользования прекрасно греют воду с любым самодельным селективным покрытием.

- Абсорбер с матовым черным покрытием и двумя стеклами поверх имеет примерно те же температуры, что и теплоприемник с селективной краской и одним стеклом.

- Чернение меди гораздо долговечнее красок, а стоимость оксидирования не дороже покрытия термостойкой краской.

Красить медь не стоит.

Красить медь не стоит. - Быстрее всех окупается крашеный алюминиевый абсорбер.

Книги по солнечным коллекторам:

Дмитрий Тенешев «Сделай сам солнечный коллектор из полимеров»

Н. В. Харченко «Индивидуальные солнечные установки»

Целый архив документации по технологии производства селективных покрытий скачивайте тут (ссылка на яндекс.диск)

Солкоте Селективная поглощающая солнечные лучи краска Технические характеристики

Выбрать страницу Применение плоских пластинКонцентрированиеПрименение горячего воздухаПрессы SOLKOTE | Брошюры | Ресурсы Галерея SOLKOTE

Наиболее широко используемая в мире селективная поверхность, наносимая распылением, для гелиотермальных, пассивных и концентрирующих солнечных элементов

Ищете что-то конкретное?

ОПИСАНИЕ ПРОДУКТА и ХАРАКТЕРИСТИКИ

SOLKOTE HI/SORB-II — это оптическое покрытие, специально разработанное для использования в солнечных тепловых системах. Его устойчивость к высоким температурам, устойчивость к влаге и ультрафиолетовому излучению, а также отличные оптические свойства делают его идеальной недорогой заменой селективным поверхностям, нанесенным электро- или вакуумным методом. Его высокая впитывающая способность и сильная адгезия к цементным поверхностям также делают его идеальным пассивным покрытием. С доказанной историей надежности и долговечности SOLKOTE питает коллекторы многих крупнейших в мире производителей солнечного тепла с 1980. Ваш коллектор работает на SOLKOTE?

Его устойчивость к высоким температурам, устойчивость к влаге и ультрафиолетовому излучению, а также отличные оптические свойства делают его идеальной недорогой заменой селективным поверхностям, нанесенным электро- или вакуумным методом. Его высокая впитывающая способность и сильная адгезия к цементным поверхностям также делают его идеальным пассивным покрытием. С доказанной историей надежности и долговечности SOLKOTE питает коллекторы многих крупнейших в мире производителей солнечного тепла с 1980. Ваш коллектор работает на SOLKOTE?

SOLKOTE обладает следующими уникальными свойствами:

- Низкая стоимость (на 50–75 % дешевле, чем у конкурирующих селективных поверхностей)

- Легкое нанесение распылением (требует очень низких капиталовложений)

- Отличная устойчивость к высоким температурам до 1000°F (538°C)

- Превосходная стойкость к ультрафиолетовому излучению и влаге

- Отличная долговечность (не теряет впитывающей способности со временем)

- Превосходные оптические характеристики

- Отсутствие газовыделения при правильном отверждении

- Может использоваться в низкотемпературных и высокотемпературных остеклениях, включая концентрирующие коллекторы

- Поставляется предварительно смешанным, готовым к нанесению

- Отличный срок годности (один год с даты производства)

- Превосходное покрытие для пассивных применений, таких как стены тромбов

- Превосходное покрытие для коллекторов горячего воздуха

- Не рекомендуется для наружных или неглазурованных работ

ХАРАКТЕРИСТИКИ ПРОДУКТА

| SOLKOTE HI/SORB-II | |

|---|---|

| Папка: | 100% силиконовый полимер |

| Растворитель: | Ксилол |

| Внешний вид: | Очень темная жидкость |

| Характеристики запаха: | Ароматический углеводород |

| Порог запаха: | 100 частей на миллион |

| Диапазон температур: | от -100°F до +1000°F (от -73°C до +538°C) (установлен) |

| Температура хранения: | от -50°F до +80°F (от -45°C до +27°C) |

| Вязкость: | 25 секунд #1 Чашка Зана |

| Удельный вес: | (h3O=1) <1 |

| Плотность пара: | (Воздух=1) >1 |

| % твердых веществ по массе: | 15% |

| % летучих по объему: | 83% |

| ЛОС: | Нормы: 812 г/л Факт: 812 г/л |

| Коэффициент охвата: | 400–900 квадратных футов (40–90 квадратных метров)/галлон при толщине мокрой пленки 1 мил. Покрытие будет варьироваться в зависимости от условий применения. Покрытие будет варьироваться в зависимости от условий применения. |

| Смешивание: | Поставляемая однокомпонентная система, предварительно смешанная и готовая к использованию. Разбавление не требуется и не рекомендуется. Хорошо перемешайте перед использованием. Перемешайте во время нанесения, если это возможно. |

| Деградация: | Не подвержен влиянию влаги, УФ-излучения или повышенных температур в стеклянных солнечных батареях при правильном отверждении. |

| Дегазация: | Нет при правильном лечении. |

| Очистка: | Ксилол, Толуол |

| Срок годности: | Лучше всего использовать в течение 1 года с даты изготовления. |

ОПТИЧЕСКИЕ ХАРАКТЕРИСТИКИ

SOLKOTE зависит как от толщины, так и от основы. Подложки с низким коэффициентом излучения, такие как алюминий или медь, обладают лучшими оптическими свойствами. Коэффициент излучения может варьироваться от 0,20 до 0,49.в зависимости от толщины сухой пленки, основания и подготовки поверхности. Коэффициент поглощения будет варьироваться от 0,88 до 0,94. Толщина влажной пленки от 0,8 до 1,0 мил (от 0,020 до 0,025 мм) и тщательная очистка подложки дадут оптимальные результаты. Термостойкость от -100°F до +1000°F (от -73°C до +538°C). Адгезия при высоких температурах зависит от тщательной подготовки и отверждения основания. Отсутствие газовыделения при правильном отверждении. Устойчив к ультрафиолетовому излучению и влаге. Не рекомендуется для погружения или неглазурованных приложений.

Коэффициент излучения может варьироваться от 0,20 до 0,49.в зависимости от толщины сухой пленки, основания и подготовки поверхности. Коэффициент поглощения будет варьироваться от 0,88 до 0,94. Толщина влажной пленки от 0,8 до 1,0 мил (от 0,020 до 0,025 мм) и тщательная очистка подложки дадут оптимальные результаты. Термостойкость от -100°F до +1000°F (от -73°C до +538°C). Адгезия при высоких температурах зависит от тщательной подготовки и отверждения основания. Отсутствие газовыделения при правильном отверждении. Устойчив к ультрафиолетовому излучению и влаге. Не рекомендуется для погружения или неглазурованных приложений.

ПРИМЕНЕНИЕ

Все низкотемпературные и высокотемпературные остекленные активные солнечные тепловые установки, включая концентрирующие коллекторы. Большинство застекленных пассивных солнечных тепловых приложений.

ПОДЛОЖКИ

Может наноситься на алюминий, медь, сталь, кирпич, камень, кирпичную кладку, саман и некоторые пластмассы. Для поверхностей из мягкой стали и оцинкованных поверхностей может потребоваться грунтовка. Праймеры увеличивают излучательную способность, но не влияют на поглощающую способность. Поглощающая способность очень высока на цементных или керамических основаниях, но избирательность умеренная.

Для поверхностей из мягкой стали и оцинкованных поверхностей может потребоваться грунтовка. Праймеры увеличивают излучательную способность, но не влияют на поглощающую способность. Поглощающая способность очень высока на цементных или керамических основаниях, но избирательность умеренная.

ТАБЛИЦА ОТРАЖЕНИЯ ДЛЯ ДЛИН ВОЛНЫ

SOLKOTE HI/SORB-II, напыление на медь и алюминий

SOLKOTE HI/SORB-II с погружением* на нержавеющую сталь

Нержавеющая сталь AISI 304 покрыта погружением в SOLKOTE HI/ СОРБ-II. После нанесения каждого слоя измерялись полусферические коэффициенты солнечного и инфракрасного отражения для расчета коэффициента солнечного поглощения: а и теплового излучения: е (400ºC).

2 слоя | 3 слоя | 4 слоя | 5 слоев | 6 слоев | |

Толщина (нм) | — | 800 | 900 | — | — |

и | 0,23274044 | 0,23986406 | 0,24446309 | 0,25277300 | 0,27234121 |

и | 0,87036960 | 0,89712310 | 0,91374536 | 0,91630217 | 0,92443275 |

Тесты и результаты подготовлены:

Доктор Анхель Моралес и Эдуардо Зарза

CIEMAT – Plataforma Solar de Almeria, ИСПАНИЯ

www. psa.es

psa.es

ПОДГОТОВКА ПОВЕРХНОСТИ

Подготовка поверхности чрезвычайно важна, так как предполагается, что коллекторы будут работать без технического обслуживания в течение двадцати лет. Исходная излучательная способность подложки и адгезия покрытия могут быть значительно улучшены за счет тщательной подготовки поверхности. SOLKOTE демонстрирует превосходную адгезию ко многим основаниям с минимальной подготовкой поверхности или без нее. Тем не менее, для обеспечения превосходных оптических свойств и долговечности этого продукта предлагаются следующие процедуры:

МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ

Обезжирьте металлические поверхности с помощью ксилола, толуола, ацетона или других подходящих растворителей. Обычно это считается минимальной подготовкой поверхности. Медь, алюминий и нержавеющая сталь также могут быть слегка протравлены кислотой для удаления поверхностных оксидов и снижения коэффициента излучения. Алюминий также может быть покрыт конверсионным покрытием, чтобы уменьшить окисление в будущем. Мягкую сталь и оцинкованные поверхности не следует очищать кислотой, но может потребоваться грунтовка. Использование праймеров повысит излучательную способность, а также может увеличить поглощающую способность.

Мягкую сталь и оцинкованные поверхности не следует очищать кислотой, но может потребоваться грунтовка. Использование праймеров повысит излучательную способность, а также может увеличить поглощающую способность.

ПАССИВНЫЕ ОСНОВАНИЯ

Кладочные основания для пассивных укладок должны быть отверждены воздухом в течение как минимум одного месяца перед нанесением SOLKOTE. Поверхность должна быть очищена от краски, отслоившейся затирки и пыли. SOLKOTE имеет естественную близость к большинству каменных оснований и керамических поверхностей, но он очень тонкий. Подходящие грунтовки или наполнители могут быть использованы для расширения покрытия. SOLKOTE образует высокоабсорбирующую и долговечную поверхность на цементных основаниях, но его селективность будет ограниченной.

МЕТОДЫ НАНЕСЕНИЯ

SOLKOTE был разработан специально для распыления распылением воздуха. Простые пистолеты-распылители, обычно используемые на предприятиях по ремонту кузовов автомобилей, оказались вполне подходящими для нанесения. Электростатическое оборудование и оборудование HVLP также подходят, но существенно дороже. Давление в пистолете должно поддерживаться достаточно низким (25-35 фунтов на квадратный дюйм), чтобы уменьшить чрезмерное распыление и обеспечить хороший контроль толщины. Емкости с удаленной подачей давления должны иметь мешалки с пневматическим приводом, а покрытие следует перемешивать так часто, как это практически возможно, во время нанесения. Толщина влажной пленки от 0,8 до 1,0 мил (от 0,020 до 0,025 мм) является идеальной и может быть легко измерена с помощью толщиномера влажной пленки во время нанесения. Использование ручного безвоздушного оборудования не рекомендуется, однако можно использовать специализированное автоматизированное безвоздушное оборудование. По вопросам выбора распылительного оборудования обращайтесь на завод. Температура основания не должна превышать 90°F (32°C) во время нанесения, перед нанесением поверхность должна быть сухой. Необходимы хорошая вентиляция и защита оператора.

Электростатическое оборудование и оборудование HVLP также подходят, но существенно дороже. Давление в пистолете должно поддерживаться достаточно низким (25-35 фунтов на квадратный дюйм), чтобы уменьшить чрезмерное распыление и обеспечить хороший контроль толщины. Емкости с удаленной подачей давления должны иметь мешалки с пневматическим приводом, а покрытие следует перемешивать так часто, как это практически возможно, во время нанесения. Толщина влажной пленки от 0,8 до 1,0 мил (от 0,020 до 0,025 мм) является идеальной и может быть легко измерена с помощью толщиномера влажной пленки во время нанесения. Использование ручного безвоздушного оборудования не рекомендуется, однако можно использовать специализированное автоматизированное безвоздушное оборудование. По вопросам выбора распылительного оборудования обращайтесь на завод. Температура основания не должна превышать 90°F (32°C) во время нанесения, перед нанесением поверхность должна быть сухой. Необходимы хорошая вентиляция и защита оператора.

СУШКА и ОТВЕРЖДЕНИЕ

Отверждение сильно зависит от типа основания, влажности и температуры окружающей среды. Кожа формируется в течение 2-5 минут; Поглотитель с покрытием обычно можно брать в руки после 1-3 часов высыхания при комнатной температуре. SOLKOTE естественным образом отверждается до точки, при которой не происходит выделения газа, в течение 3 дней при комнатной температуре 60°F (16°C) или выше. Отверждение можно легко ускорить путем прокаливания панели абсорбера с покрытием при температуре от 225°F (107°C) до 450°F (232°C) в течение периода времени от 15 минут до одного часа. Медь не следует отверждать при температурах выше 400°F (204°C), так как она окисляется и снижает адгезию покрытия. Другие металлы, такие как алюминий и нержавеющая сталь, могут отверждаться при температуре до 450°F (232°C). Поглотительные пластины с покрытием также можно помещать на яркий солнечный свет для ускорения отверждения. Твердость будет увеличиваться со временем и температурой. Эксперименты помогут определить наилучшие процедуры отверждения для вашей конкретной среды.

Эксперименты помогут определить наилучшие процедуры отверждения для вашей конкретной среды.

Упаковка и доставка

Solkote: доступны в 1 -галлоне и 5 галлоновых стальных вещаниях

Веса и объемы:

1 галлоны (3,785 литров) — 8,0 фунтов (3,64 кг)

5 галлонов (18,9 л.) 42,0 фунта (19,09 кг)

Легковоспламеняющаяся жидкость, н.у.к. (Содержит ксилол), класс 3, UN1993, группа упаковки III

Вся упаковка сертифицирована для авиаперевозок и доступна для экспорта. Все транспортные расходы FOB Юинг, Нью-Джерси.

Информация о паспорте безопасности доступна по запросу.

Плата за упаковку взимается дополнительно и не включена в наш прейскурант.

Выборочный процесс нанесения покрытий и покрытий от экспертов

Выборочная отделка металлических поверхностей

что такое селективное покрытие

селективные покрытия

области применения

новаторские отрасли

места и контакты

что такое селективное покрытие?

Область селективного покрытия охватывает все процессы, во время которых по техническим или функциональным причинам детали покрываются лишь частично. Хотя это позволяет целенаправленно защищать области компонентов, которые подвергаются большим нагрузкам, оставшаяся поверхность остается доступной для других видов обработки (например, заземления).

Хотя это позволяет целенаправленно защищать области компонентов, которые подвергаются большим нагрузкам, оставшаяся поверхность остается доступной для других видов обработки (например, заземления).

То, как изолируется область, подлежащая покрытию, будь то целенаправленное нанесение покрытия или маскирование определенных областей компонента, в конечном счете определяется процессом. С LASOX-COAT ® и SELGA-COAT ® , технология обработки поверхностей Aalberts в настоящее время предлагает два метода селективного покрытия.

селективное покрытие с помощью SELGA-COAT®

SELGA-COAT ® – это процесс селективного покрытия металлических поверхностей. Области, не требующие покрытия, закрываются внутри инструмента с помощью встроенной системы герметизации. После этого в корпус инструмента закачивается электролит. Он обтекает покрываемую область, гальванизируя ее. Когда алюминиевые сплавы обрабатываются с помощью процессов твердого анодирования, заготовка используется в качестве анода.

селективное покрытие с помощью LASOX-COAT®

LASOX-COAT ® является процессом селективного покрытия, включающим индуцированное лазером образование оксида алюминия. Под воздействием лазерного излучения частицы сплава на поверхности обрабатываемой детали плавятся и испаряются. Кислородная плазма и часть расплавленного алюминия вступают в реакцию с образованием оксида алюминия (корунда, Al2O3), который теперь покрывает обрабатываемую поверхность. Под слоем корунда находится зона переплава, мощность которой примерно в 10 раз больше.

Поскольку лазерный луч направляется по поверхности заготовки участок за участком, продолжительность покрытия пропорциональна покрываемой площади. Используя этот процесс выборочного покрытия, мы также можем создавать надписи, отдельные линии или сложные формы и узоры.

свойства SELGA-COAT®

Покрытия SELGA-COAT® на алюминиевых материалах являются покрытиями с частичным анодированием или твердым анодированием и, в дополнение к типичным свойствам с точки зрения электроизоляции, теплоизоляции, защиты от коррозии и защиты от износа, имеют значительно улучшенные свойства и преимущества по сравнению с покрытиями классического производства. К ним относятся:

К ним относятся:

- Время быстрого покрытия

- Точное наращивание слоя

- Низкая шероховатость

- Улучшенная твердость

- Единые структуры

- Без переработки и предварительная обработка. система с замкнутым контуром «Думай о ЗЕЛЕНОМ – думай о SELGA-COAT®»

свойства LASOX-COAT®

Большим преимуществом методов селективного покрытия по сравнению с процессами гальванического покрытия является тот факт, что они не требуют какого-либо процесса химические вещества, такие как кислые электролиты. Именно поэтому получить LASOX-COAT 9 совсем несложно.0372 ®

утвержденные заводы. Установки LASOX-COAT ® закрыты и классифицируются как лазеры класса 4 в соответствии с EN 60825-1. Поэтому их можно легко включить в существующие производственные линии. Процесс LASOX-COAT ® в значительной степени повышает износостойкость поверхностей компонентов. Он производит чрезвычайно твердый и прочный оксид алюминия, поскольку не создает микропор в оксидном слое.

Для повышения износостойкости компонента не всегда необходимо покрывать всю его поверхность. Даже поверхности, покрытые «шотландкой», уже более устойчивы к износу.

области применения SELGA-COAT®

SELGA-COAT® используется в различных отраслях промышленности, где требуется качественное покрытие алюминия. В частности, в автомобильной промышленности этот процесс используется в течение многих лет для селективного анодирования различных узлов, таких как поршни двигателей, клапаны и корпуса насосов. В частности, в случае больших объемов компании выигрывают от сокращения этапов обработки и, следовательно, минимизации затрат.

Практически все алюминиевые сплавы могут быть покрыты SELGA-COAT®. Тем не менее, рекомендуется уточнять в каждом отдельном случае, каким свойствам поверхности следует отдавать приоритет и какой сплав подходит для процесса SELGA-COAT®. В зависимости от области применения покрытия могут быть получены с использованием электролитов, содержащих Cr6* или без Cr6.

Процесс SELGA-COAT® также можно адаптировать к другим вариантам поверхности. Пожалуйста, свяжитесь с нами, и мы разработаем предложение решения.

* Запрос на авторизацию отправлен через Hapoc GmbH & Co. KG.

Предыдущий

основные материалы, которые могут быть покрыты SELGA-COAT®

| Процесс | Основные материалы |

| SELGA-COAT ® |

|

области применения LASOX-COAT®

Процесс LASOX-COAT ® предпочтительно используется для выборочного покрытия тех участков поверхности заготовки, которые постоянно подвергаются износу, например, обод корпуса неоднократно ударялся о крышку, которую открывали и закрывали, или о рабочее колесо насоса, подверженное частичному износу. Другие распространенные области применения включают лазерную маркировку и маркировку алюминиевых компонентов для отслеживания и документирования. Этот процесс также используется для обработки поверхности пневматических клапанов, пропорциональных клапанов, тормозных поршней, гидравлических и пневматических затворов.

Другие распространенные области применения включают лазерную маркировку и маркировку алюминиевых компонентов для отслеживания и документирования. Этот процесс также используется для обработки поверхности пневматических клапанов, пропорциональных клапанов, тормозных поршней, гидравлических и пневматических затворов.

основные материалы, которые могут быть покрыты LASOX-COAT®

В общем, почти все алюминиевые сплавы могут быть покрыты LASOX-COAT ® . Однако в отдельных случаях рекомендуется сначала уточнить желаемые характеристики поверхности, чтобы определить тип сплава, подходящего для процесса LASOX-COAT ® .

загрузок

отрасли, которые мы обслуживаем

часто задаваемые вопросы — селективные покрытия

ПОЧЕМУ ПРОЦЕССЫ ВЫБОРОЧНОГО ПОКРЫТИЯ ЯВЛЯЮТСЯ ЭКОЛОГИЧЕСКИ ЧИСТЫМИ?

В случае процесса SELGA-COAT® работа выполняется в замкнутой системе. За счет замкнутого контура сотрудники и окружающая среда защищены от вредных воздействий.

За счет замкнутого контура сотрудники и окружающая среда защищены от вредных воздействий.

Процесс, обозначенный как LASOX-COAT®, представляет собой избирательное окисление алюминиевых поверхностей лазером. Поскольку в процессе не используются химические вещества, такие как электролитические кислоты, процесс является экологически безопасным и не подпадает под действие обычных экологических норм.

ЧТО ОЗНАЧАЕТ НАЗВАНИЕ SELGA-COAT®?

SELGA расшифровывается как селективное цинкование. Процесс SELGA-COAT ® идеален для селективного цинкования геометрически сложных компонентов, производимых в больших объемах.

ЧТО ОСОБЕННОГО В ПРОЦЕССЕ SELGA-COAT®?

Во время процесса SELGA-COAT ® только функциональная поверхность компонента проходит и покрывается электролитом с использованием электрического тока. Компоненты не нужно маскировать и они не требуют какой-либо механической доработки.

расположения процессов

прочие процессы

обработка поверхности

показать все адреса

условия и положения

заявление о защите данных

юридическое уведомление

сертификаты

Подписывайтесь на насусловия и положения

заявление о защите данных

юридическое уведомление

сертификаты

Weitere Infos zu unseren Verfahren

Унсере Верфарен

термическая обработка

бедра | пайка | добавка

полимерное покрытие

катушка к катушке

обработка поверхности

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, поэтому dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Мехр эрфарен

Контакт

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts поверхностные технологии bieten die Lösung durch Hartlöten (пайка).

Мехр эрфарен

Контакт

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Мехр эрфарен

Контакт

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts поверхностные технологии verlassen, гм инновационные Lösungen zu finden. Unser Service umfasst Trommelgalvanik, непрерывная селективная гальваника и Gestellgalvanik.

Мехр эрфарен

Контакт

Fast alle metallischen Grundwerkstoffe können mit unseren Selbstentwickelten und Patierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Мехр эрфарен

Контакт

прочитать все о наших процессах

Откройте для себя наши услуги

термическая обработка

бедра | пайка | добавка

полимерное покрытие

катушка к катушке

обработка поверхности

Мы предлагаем все виды термообработки. Наши объекты тесно взаимосвязаны с точки зрения логистики, а это значит, что все процессы доступны для вас. Для просмотра полного списка и описания технологий термообработки нажмите на кнопку.

узнать больше

поговорите с нашими экспертами

Горячее изостатическое прессование (ГИП) используется для устранения пористости.

Красить медь не стоит.

Красить медь не стоит.