Плита ЦСП: характеристики, применение, размеры, вес

Листовые строительные материалы используются во многих видах строительных работ, которые принято называть «сухими». Один из таких материалов — плита ЦСП. Это прочный материал, который можно использовать при строительстве каркасных домов и хозпостроек, для внутренних и наружных отделочных работ.

Содержание статьи

Что такое плита ЦСП

Цементно-стружечная плита (ЦСП) — листвой строительный материал, который делают из высококачественного цемента (портландцемент), смешанного с тонкой длинной древесной щепой (по ГОСТу 26816 толщина щепы 0,2-0,3 мм, длина от 10 мм до 30 мм). В состав добавляют сульфат алюминия и жидкое стекло. При замесе добавляется вода (около 8% от общей массы). Полученная субстанция формуется в виде плит, прессуется.

Плита ЦСП — листовой строительный материал для внутренних и наружных работНекоторые производители плиты ЦСП делают из нескольких слоев. Они отдельно замешивают составы с более мелкой и более крупной щепой.

Стоит также сказать, что есть шлифованные и нешлифованные плиты ЦСП. Шлифованные можно использовать для внутренней или наружной отделки в тех работах, после которых сразу могут следовать отделочные работы. Также есть отделочные плиты ЦСП, на одной из поверхностей которой сформирован отделочный слой в виде каменной или кирпичной кладки, декоративной штукатурки и т.д.

Область применения

ЦСП, в основном, используют в технологиях «сухого» монтажа. Они хороши при строительстве каркасных домов, так как не выделяют вредных веществ, имеют высокую прочность, малогорючи, во время пожара выделяют малое количество дыма, не распространяют огонь.

Объекты для использования ЦСП

Листовой ЦСП может применяться при строительстве следующих объектов:

- Каркасные жилые дома до 3-х этажей включительно.

- Промышленные, офисные здания.

- Гостиничные комплексы.

- Детские сады, школы.

- Лечебные учреждения.

- Спортивные залы.

- Склады, ангары.

Недостаток: плита ЦСП имеет значительную массу (в несколько раз тяжелее ОСБ), что повышает требования к фундаменту. Солидный вес также становится проблемой при подъеме на второй этаж — нужны помощники и леса или подъемная техника (хотя бы лебедка). Еще один недостаток ЦСП — низкая стойкость к изгибающим нагрузкам. Этим и ограничивается область их применения — они кладутся на основание, в местах с малой изгибающей нагрузкой или должны монтироваться вертикально.

Стойкость к атмосферным воздействиям и повышенной влажности, грибкам и бактериальным поражениям, позволяет использовать цементно-стружечные листы при строительстве хозпостроек: сараев, уличных туалетов, гаражей погребов.

Для отделочных наружных и внутренних работ

Еще одна область применения цементно стружечных плит — выравнивание пола, стен. По сравнению с другими материалами плита ЦСП имеет лучшие звукоизоляционные характеристики, не подвержена воздействию грибков, хорошо переносит климатические влияния. Поэтому часто используются при создании вентилируемых фасадов.

Примеры использования ЦСП в строительстве и отделке частных домов Для внутренней отделки плиты ЦСП могут использоваться для следующих работ:- Звукоизолированные и огнестойкие перегородки и стены.

- Внутренняя облицовка помещений любого назначения (жилых и нежилых, в том числе с повышенной влажностью).

- Подоконники.

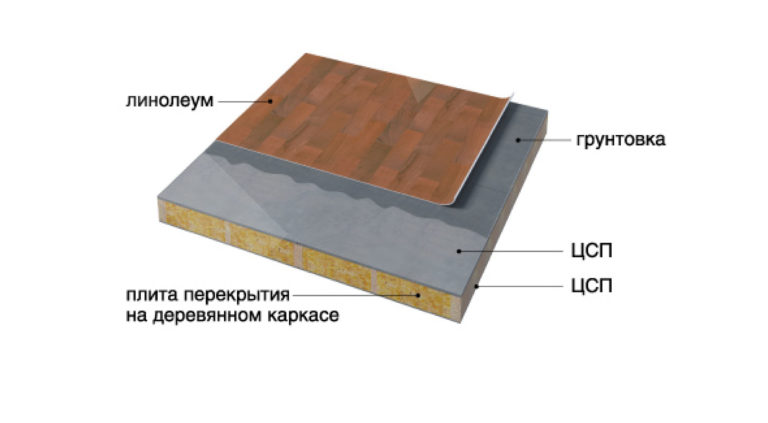

- Черновой пол.

- Потолки.

Положительный момент в том, что есть цементно-стружечные плиты шлифованные и нешлифованные. Шлифованные имеют абсолютно гладкую поверхность. При их использовании можно только заделать швы и затем красить, клеить обои, использовать другие способы отделки.

Характеристики и свойства

Плита ЦСП — относительно новый материал, пока не слишком широко используемый в частном строительстве. Все потому что не все представляют как он себя ведет в долгосрочной перспективе. Чтобы понять, хорош он или нет для ваших целей, необходимо знать обо всех свойствах.

Плотность и масса

Плотность ЦСП 1100-1400 кг/м³. Высокая плотность придает каркасным конструкциям повышенный уровень жесткости. Если используется этот материал для внутренних отделочных работ, такие стены имеют достаточную несущую способность, чтобы удержать полки, шкафчики и другие достаточно тяжелые предметы.

Материал достаточно плотный и тяжелый. Один лист высотой 2700 мм — в зависимости от толщины — весит от 37 кг и до 164 кг. Это делает неудобной обшивку второго этажа и выше. Это можно считать недостатком.

Один лист высотой 2700 мм — в зависимости от толщины — весит от 37 кг и до 164 кг. Это делает неудобной обшивку второго этажа и выше. Это можно считать недостатком.

Тепловое и влажностное расширение

Для строительства еще важна такая характеристика, как линейное расширение при изменениях влажности и температуры. Для плиты ЦСП оно присутствует, но является небольшим. При расположении плит одна возле другой, между ними рекомендовано оставлять зазор в 2-3 мм. При установке второго ряда (по высоте) рекомендованный зазор — 8-10 мм.

- Нормальная влажность при продаже — 9% (±3%).

- Невысокое водопоглощение позволяет использовать этот тип материала для наружной отделки, для обшивки стен в помещении с повышенной влажностью. При нахождении в воде в течение 24 часов предел увеличения толщины — не более 1,5%. То есть, при намокании они почти не меняют размеры.

Что еще стоит знать: при погружении в воду размеры меняются незначительно — 2% по толщине и 3% по длине. Если материал сделан согласно технологии, то даже при длительном нахождении на улице под открытым небом, он годами не меняется.

Если материал сделан согласно технологии, то даже при длительном нахождении на улице под открытым небом, он годами не меняется.

Прочностные показатели и особенности монтажа

Цементно-стружечные плиты плохо переносят изгибающие деформации, но имеют очень высокую прочность при продольных нагрузках. Потому их используют для монтажа на вертикальные поверхности. Класть их на лаги производители не рекомендуют, а вот при укладке на черновой пол или черновую стяжку материал ведет себя стабильно. Так как плита ЦСП не боится попадания воды, ее можно укладывать на пол в помещениях с повышенной влажностью.

Модуль упругости:

- при сжатии и изгибе 2500 МПа;

- на растяжение — 3000 МПа;

- при сдвиге — 1200 МПа.

Если ЦСП Монтируется на каркас, необходима обрешетка с шагом не менее 60 см. При монтаже крепеж устанавливается с шагом 20 см. Саморезы ставим не только по периметру, но и по промежуточным рекам обрешетки. В этом случае на плиту ЦСП можно клеить плитку (грунтовка, после ее высыхания — не клеевой состав можно укладывать плитку).

Пожароопасность и морозостойкость

Плита ЦСП относится к трудносгораемым материалам, по поверхности огонь не распространяется, при сгорании токсичные или вредные газы не выделяются. Предел огнестойкости (способность сдерживать огонь) — 50 мин. Это значит, что материал разрушится после 50 минут нахождения в огне.

Высокая морозостойкость — снижение прочности после 50 циклов заморозки/разморозки не более 10%, что позволяет использовать материал для строительства домов даже в условиях Крайнего Севера. Срок эксплуатации этого материала на улице — 50 лет.

Сравнение ЦСП и ОСБ по горючестиИменно эти свойства делают ЦСП более предпочтительным материалом в каркасном домостроении. Строение получается более надежным с точки зрения пожарной безопасности.

Звукоизолирующие своства

Плита ЦСП имеет неплохие звукоизоляционные характеристики и может использоваться при обшивке наружных или внутренних стен:

- снижение уровня воздушных шумов для плиты толщиной 10 мм — порядка 30 дБ, для 12 мм — 31 дБ;

- снижение уровня ударных шумов при плитах, уложенных на железобетонное перекрытие — при толщине 20 мм составляет 16 дБ, при толщине 24 мм — 17 дБ;

При использовании дополнительных промежуточных слоев ударные шумы становятся тише еще на 9-10 дБ.

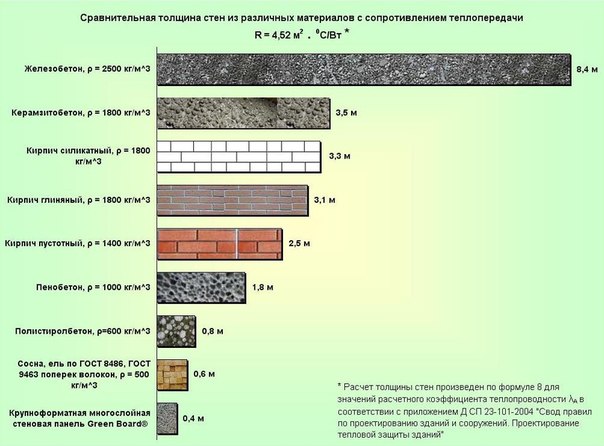

Лучшая комбинация — сочетание цементно-стружечной плиты и минеральной ваты. Минеральная вата также служит в качестве утеплителя, так как из-за однородности ЦСП имеет небольшое тепловое сопротивление (не является теплоизоляционным материалом).

Эксплуатационные характеристики

Плитам ЦСП присуща высокая паропроницаемость — 0,03 — 0,23 мг/(м·ч·Па). Это примерно на том же уровне, что и у натуральной древесины. При правильном подборе пирога обшивки стен, в помещениях влажность будет регулироваться естественным путем.

Кроме того, плита ЦСП имеет высокую устойчивость к гниению. Происходит это за счет естественного процесса образования гидроксида кальция, который образуется при превращении цемента в бетон и защелачивает материал так, что он становится неблагоприятной средой для обитания грибков, насекомых и гнилостных бактерий.

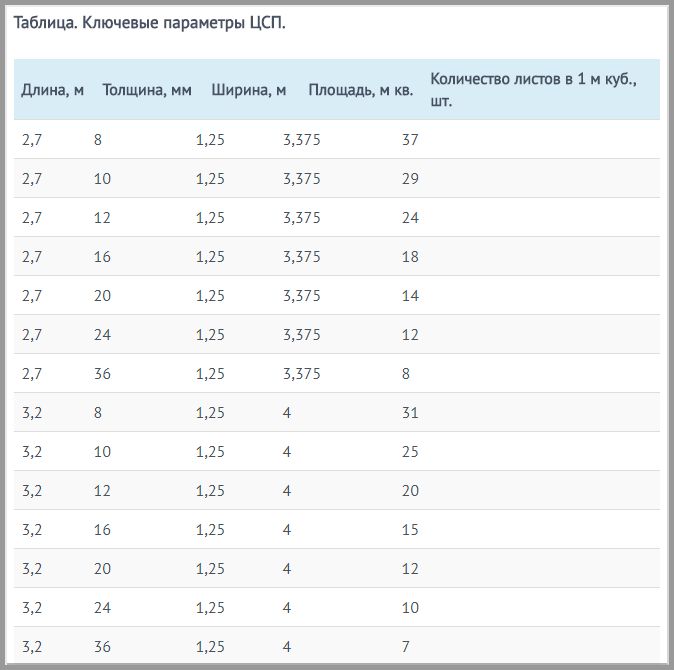

Размеры и масса

При закупке материалов для строительных и отделочных работ важны такие характеристики как размеры и масса материала. Листы ЦСП выпускаются двух размеров: при ширине 1250 мм длина может быть 2700 или 3200 мм. При этом толщина плит ЦСП может быть 8, 10, 12, 16, 20, 24, 36 мм.

Листы ЦСП выпускаются двух размеров: при ширине 1250 мм длина может быть 2700 или 3200 мм. При этом толщина плит ЦСП может быть 8, 10, 12, 16, 20, 24, 36 мм.

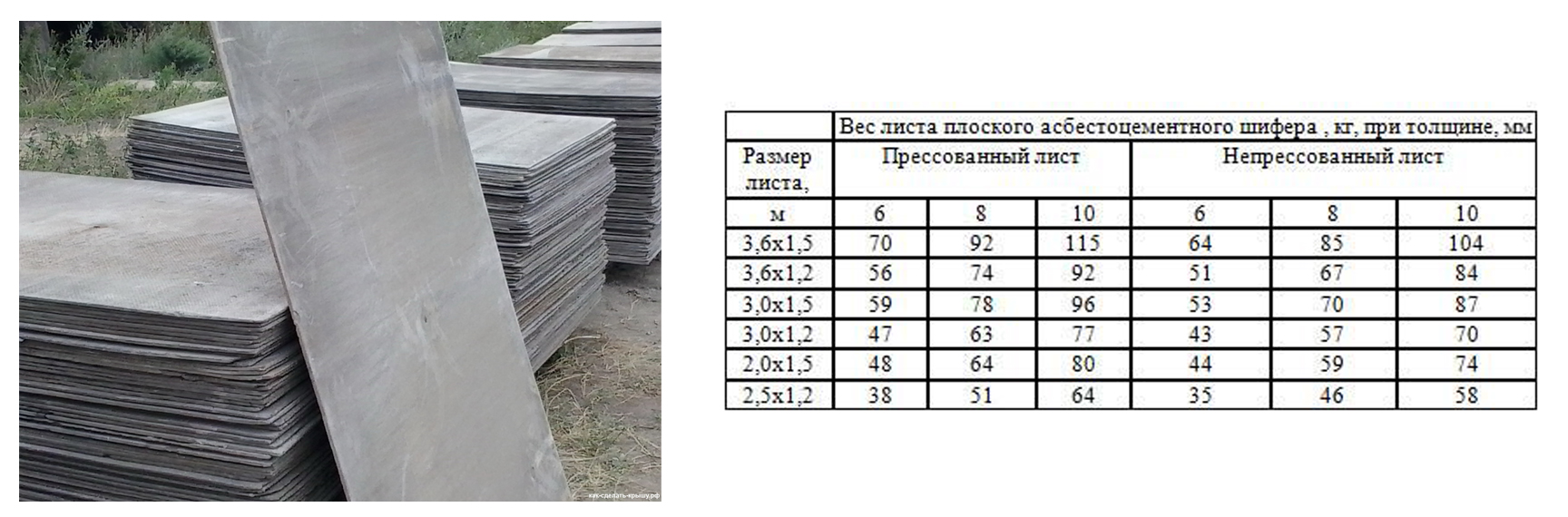

Понятное дело, чем толще плита, тем больше ее масса. Примерные значения массы приведены в таблице (у разных производителей могут быть отклонения как в сторону увеличения, так и в сторону уменьшения массы).

Вес цементно-стружечных плит в зависимости от размеров и толщиныЕще могут понадобиться такие параметры:

- площадь одного листа:

- 1250*2700 — 3,375 м²;

- 1250*3200 — 4,0 м²;

- вес кубометра ЦСП — 1300-1400 кг.

Лист ЦСП представляет собой однородный монолитный материал без воздушных вкраплений, что объясняет высокую теплопроводность материала. Это надо учитывать при разработке пирога утепления. Материал хорошо клеится с древесиной, полимерами и металлом, так что при строительных работах он удобен.

Способы крепления

Плита ЦСП может крепиться при помощи гвоздей или саморезов. При монтаже на каркас, плиты должны монтироваться строго вертикально.

При монтаже на каркас, плиты должны монтироваться строго вертикально.

Для крепления цементно-стружечных плит можно использовать:

- Оцинкованные винтовые гвозди диаметром от 2,5 мм. Длина подбирается в зависимости от толщины листа и всего пирога. Ущемленная часть гвоздя должна быть не менее двойной толщины плиты, но не менее 10 диаметров гвоздя.

- Шуруп и саморезы с предварительным засверливанием отверстий под головки. Длина выбирается по тому же принципу.

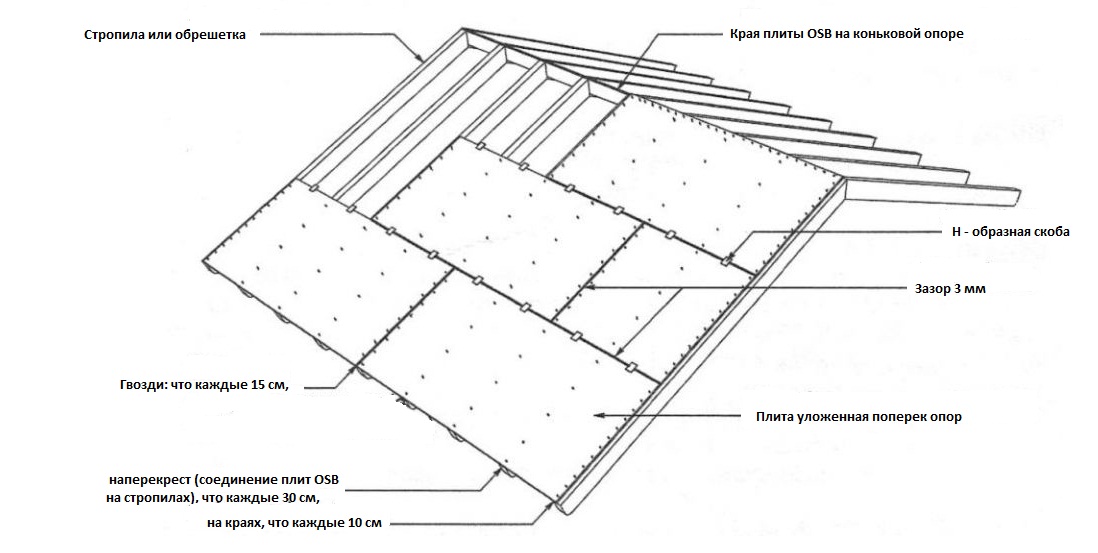

При монтаже плит ЦСП необходимо строго следить за количеством и порядком установки крепежа: материал имеет большую массу, так что крепеж надо устанавливать не менее рекомендованных величин. Расстояние между гвоздями или саморезами зависит от толщины плиты и указано в таблице.

Как и с какой частотой устанавливать крепеж при монтаже ЦСПКаждый лист цементно-стружечной плиты фиксируется по периметру, отступив определенное расстояние от кромки листа. Частота установки вдоль длинной и короткой стороны листа одинаковая, но зависит от толщины материала. Кроме того есть еще промежуточное крепление — посередине высоты. Тут частота установки саморезов или гвоздей в два раза реже чем по периметру.

Частота установки вдоль длинной и короткой стороны листа одинаковая, но зависит от толщины материала. Кроме того есть еще промежуточное крепление — посередине высоты. Тут частота установки саморезов или гвоздей в два раза реже чем по периметру.

Методы обработки и отделки

Несмотря на то что цементно стружечная плита намного прочнее ДСП, обрабатывается она теми же инструментами: фрезером, пилой, электролобзиком. Разница в том, что использовать надо более прочные пилки.

Для сверления рекомендуется использование сверла с твердым наконечником. Использовать можно как ручную, так и электрическую дрель. Шлифовать этот материал не рекомендуется, так как при этой работе снимается верхний слой, что увеличивает водопоглощение. Но при стыковке иногда возникает необходимость выравнивания высоты. В этом случае можно использовать шлифовальные машины любого типа. Рекомендуемое зерно наждачной бумаги — №16-25.

Швы при монтаже плит ЦСПОбратите внимание, что для того чтобы швы между плитами не трескались, при внутренней отделе шов должен быть не менее 4 мм, при наружной — не менее 8 мм. Расстояние большое, может закрываться специальными рейками (обычно используется при наружной отделке) или при помощи эластичной ленты или герметика.

Расстояние большое, может закрываться специальными рейками (обычно используется при наружной отделке) или при помощи эластичной ленты или герметика.

В качестве финишной отделки плита ЦСП может быть покрашена или покрыта штукатуркой. При наружной отделке стыки между плитами часто просто прокрашивают, оставляя их незаделанными. Еще вариант — использование алюминиевой профильной накладки, которая подчеркивает швы. Также можно закрыть шов нащельной рейкой.

Как заделать шов между плитами ЦСП при наружной или внутренней отделкеДля внутренней отделки шов заполняют герметиком, который после высыхания сохраняет эластичность. После этого можно штукатурить. Второй вариант — прокладка специального эластичного шнура, поверх которого снова-таки наносится эластичная штукатурка.

Технические характеристики цементно-стружечных плит, цена и применение листов ЦСП в Москве

Номенклатура ЦСП ТАМАК

| Размеры, мм | Вес 1 листа*, кг |

Площадь листа, м2 |

Объём листа, м3 |

Кол-во листов в 1 м3 |

Вес 1 м3, кг |

||

|---|---|---|---|---|---|---|---|

| длина | ширина | толщина | |||||

| 2700 | 1250 | 8 | 36,45 | 3,375 | 0,0270 | 37,04 | 1300-1400 |

| 10 | 45,56 | 0,0338 | 29,63 | ||||

| 12 | 54,68 | 0,0405 | 24,69 | ||||

| 16 | 72,90 | 0,0540 | 18,52 | ||||

| 20 | 91,13 | 0,0675 | 14,81 | ||||

| 24 | 109,35 | 0,0810 | 12,53 | ||||

| 36 | 164,03 | 0,1215 | 8,23 | ||||

| 3200 | 1250 | 8 | 43,20 | 4,000 | 0,0320 | 31,25 | 1300-1400 |

| 10 | 54,00 | 0,0400 | 25,00 | ||||

| 12 | 64,80 | 0,0480 | 20,83 | ||||

| 16 | 86,40 | 0,0640 | 15,63 | ||||

| 20 | 108,00 | 0,0800 | 12,50 | ||||

| 24 | 129,60 | 0,0960 | 10,42 | ||||

| 36 | 194,40 | 0,1440 | 6,94 | ||||

* рассчитано для плотности 1350 кг/м3

Физико-механические свойства ЦСП ТАМАК

| Наименование показателя, ед.  измерения измерения |

Величина показателя | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1. Плотность, кг/м3 | 1100 — 1400 | ||||||||||||||||||||

| 2. Влажность, % | 9 ± 3 | ||||||||||||||||||||

| 3. Разбухание по толщине за 24 ч, %, не более | 1,5 | ||||||||||||||||||||

| 4. Водопоглощение за 24 ч, %, не более | 16 | ||||||||||||||||||||

5. Прочность при изгибе, МПа, не менее

|

|||||||||||||||||||||

| 6. Прочность при растяжении (перпендикулярно пласти плиты), МПа, не менее | 0,5 | ||||||||||||||||||||

| 7. Модуль упругости при изгибе, МПа, не менее | 4500 | ||||||||||||||||||||

| 8. Ударная вязкость, Дж/м2 | 1800 | ||||||||||||||||||||

9. Группа горючести Группа горючести |

Г1 | ||||||||||||||||||||

| 10. Морозостойкость (снижение прочности при изгибе после 50 циклов), %, не более | 10 | ||||||||||||||||||||

11. Шероховатость Rz по ГОСТ 7016-82, мм, не более для плит:

|

|||||||||||||||||||||

12. Предельные отклонения по толщине, мм, не более для плит:

|

|

||||||||||||||||||||

13. Предельные отклонения по длине и ширине плит, мм: Предельные отклонения по длине и ширине плит, мм: |

± 3 | ||||||||||||||||||||

| 14. Коэффициент теплопроводности, Вт/(м·К): | 0,26 | ||||||||||||||||||||

| 15. Коэффициент линейного расширения, мм/(п.м.·°C) или град-1·10-6: | 0,0235 или 23,5 | ||||||||||||||||||||

| 16. Коэффициент паропроницаемости, мг/(м·ч·Па): | 0,03 |

Справочные показатели физико-механических свойств ЦСП ТАМАК

| № | Наименование показателя, ед. измерения |

Значение для плит ЦСП-1 | ГОСТ |

|---|---|---|---|

| 1 | Модуль упругости при изгибе, МПа, не менее | 4500 | ГОСТ 10635-88 |

| 2 | Твёрдость, МПа | 46-65 | ГОСТ 11843-76 |

| 3 | Ударная вязкость, Дж/м2, не менее | 1800 | ГОСТ 11843-76 |

| 4 | Удельное сопротивление выдёргиванию шурупов из пластин, Н/м | 4-7 | ГОСТ 10637-78 |

| 5 | Удельная теплоёмкость, кДж/(кг·K) | 1,15 | — |

| 6 | Класс биостойкости | 4 | ГОСТ 17612-89 |

| 8 | Снижение прочности при изгибе (после 20 циклов температурно-влажностных воздействий), %, не более | 30 | — |

| 9 | Разбухание по толщине (после 20 циклов температурно-влажностных воздействий), %, не более | 5 | — |

| 10 | Горючесть | Группа слабогорючих Г1 | ГОСТ 30244-94 |

| 11 | Морозостойкость (снижение прочности при изгибе после 50 циклов), %, не более | 10 | ГОСТ 8747-88 |

Таблица нагрузки на ЦСП Тамак «Сосредоточенная нагрузка — однопролётная балка»

| Пролёт, мм |

Нагрузка, кН | |||||

|---|---|---|---|---|---|---|

| Толщина 8 мм |

Толщина 10 мм |

Толщина 12 мм |

Толщина 16 мм |

Толщина 20 мм |

Толщина 24 мм |

|

| 200 | 0,279 | 0,416 | 0,572 | 0,956 | 1,489 | 1,997 |

| 250 | 0,223 | 0,333 | 0,457 | 0,765 | 1,191 | 1,597 |

| 300 | 0,186 | 0,278 | 0,381 | 0,637 | 0,993 | 1,331 |

| 350 | 0,159 | 0,238 | 0,327 | 0,546 | 0,851 | 1,141 |

| 400 | 0,139 | 0,208 | 0,286 | 0,478 | 0,744 | 0,998 |

| 450 | 0,124 | 0,185 | 0,254 | 0,425 | 0,662 | 0,887 |

| 500 | 0,111 | 0,167 | 0,229 | 0,382 | 0,596 | 0,799 |

| 550 | 0,101 | 0,151 | 0,208 | 0,348 | 0,541 | 0,726 |

| 600 | 0,093 | 0,139 | 0,191 | 0,319 | 0,496 | 0,666 |

Теплотехнические свойства

ЦСП, благодаря органическому соединению древесины и цемента, представляют собой однородный монолитный материал без воздушных вкраплений, что обеспечивает высокую теплопроводность. Поэтому наибольшее применение ЦСП находят в конструкциях, где требуется сочетание высокой прочности и низкого температурного сопротивления материала. Теплотехнические свойства ЦСП оцениваются с помощью коэффициента теплопроводности, который является важнейшим теплотехническим показателем строительных материалов.

Поэтому наибольшее применение ЦСП находят в конструкциях, где требуется сочетание высокой прочности и низкого температурного сопротивления материала. Теплотехнические свойства ЦСП оцениваются с помощью коэффициента теплопроводности, который является важнейшим теплотехническим показателем строительных материалов.

Зависимость коэффициента теплопроводности от толщины плиты

| Толщина плит, мм | Теплопроводность, Вт/м·°C | Температурное сопротивление, м2·°C/Вт |

|---|---|---|

| 8 | 0,26 | 0,031 |

| 10 | 0,035 | |

| 12 | 0,046 | |

| 16 | 0,062 | |

| 20 | 0,077 | |

| 24 | 0,092 | |

| 36 | 0,138 |

Звукоизоляция

Индекс изоляции воздушного шума

| ЦСП ТАМАК 10 мм | RW=30 дБ |

| ЦСП ТАМАК 12 мм | RW=31 дБ |

Индекс изоляции ударного шума

Цементно-стружечные плиты толщиной 20 и 24 мм, уложенные непосредственно на железобетонное несущее перекрытие измерительной камеры НИИСФ РААСН, обеспечивают улучшение изоляции ударного шума на 16-17 дБ соответственно.

При укладывании цементно-стружечных плит толщиной 20 и 24 мм не непосредственно на железобетонную плиту перекрытия, а на промежуточный слой упруго мягкого материала происходит дополнительно улучшение изоляции ударного шума, составляющее 9-10 дБ.

Удельное сопротивление выдёргиванию шурупов

| № | Наименование шурупа, DxL, мм |

Диаметр отверстия под шуруп, мм |

Среднее удельное сопротивление из 5 испытаний, Н/мм |

Разброс удельного сопротивления, Н/мм |

|---|---|---|---|---|

| 1 | 5,5 х 30 | 3,0 | 122 | 118 ÷ 137 |

| 2 | 5,0 х 30 | 3,0 | 85 | 68 ÷ 103 |

| 3 | 4,5 х 30 | 3,0 | 93 | 80 ÷ 108 |

| 4 | 4,0 х 30 (L резьбы 20 мм) |

2,5 | 110 | 88 ÷ 147 |

| 5 | 4,0 х 30 (L резьбы полная) |

2,5 | 114 | 103 ÷ 124 |

| 6 | 3,5 х 30 | 2,5 | 104 | 87 ÷ 116 |

ср. 105 105 |

Цсп технические характеристики, размеры и вес

Высокие эксплуатационные и технические параметры ЦСП (цементно-стружечная плита): ее габариты, вес, себестоимость и другие физические характеристики выдвинули этот строительный материал в ТОП рейтинга востребованности в современных строительных технологиях. Для любых типоразмеров цсп технические характеристики делают их универсальными в применении, так как в рабочий состав входит мелкая древесная стружка или крупные опилки, и высокомарочный цемент с добавками, нивелирующими вредные реакции между компонентами. Производство и применение в жилищном строительстве ЦСП экологически безопасно. Само производство основано на минерализации веществ, поэтому вредные выбросы в атмосферу исключены. Области применения цементно-стружечных плит

Характеристики ЦСП

Технология изготовления заключается в формировании трехслойной основы из цемента и стружки. Крупную стружку запрессовывают внутри, для этого используется гидропресс высокого давления. Готовые цементно-стружечные плиты имеют цельную структуру, которая при различных внешних воздействиях не расслаивается и не растрескивается.

Готовые цементно-стружечные плиты имеют цельную структуру, которая при различных внешних воздействиях не расслаивается и не растрескивается.

В строительной сфере цементно стружечная плита характеристики которой позволяют заменять такие изделия, как гипсокартон, ДСП, фанеру и другие листовые стройматериалы, подходит для обшивки наружных или внутренних стен зданий, ею облицовывают колонны, используют как стяжку для чернового пола или плоской крыши, экранируют вентилируемые фасады.

- Удельная плотность изделий – 1100-1400 кг/м3;

- Стандартный вес плиты размером 2700 х 1250 х 16 мм – 73 кг;

- Показатели упругости на сжатие и изгибание – 2500 Мпа, упругости на растяжение – 3000 Мпа; при боковых нагрузках – 1200 Мпа;

- Деформация после суточного пребывания в воде: высота – 2%, длина – 0,3%;

- Звукоизоляция – 45 дБ;

- Параметры теплопроводности -0,26 Вт/м·°C;

- Горючесть Г1 – относится к слабогорючим материалам;

- При нормальной влажности в закрытых помещениях может эксплуатироваться до 50 лет.

Положительные стороны изделий:

- Экологически чистые изделия в виде плит, панелей или листов разной толщины;

- Высокая морозостойкость;

- Пожаробезопасность и огнеустойчивость;

- Влагостойкость и теплоизоляция делают применение изделий востребованным при отделке любых поверхностей;

- Гидроксид кальция (Ca(OH)₂) в составе изделия предотвращает гниение, появление плесени и грибковых заболеваний;

- Хорошая устойчивость к продольным нагрузкам и деформациям;

- У цсп характеристики позволяют использовать плиты в одной конструкции с деревом, полимерными элементами, металлом и стеклом;

- Легко поддается механической обработке – резке, распиливанию, сверлению;

- Простота монтажа и экономичность при работе с материалом;

- Универсальное применение в отделочных работах;

- Не накапливают статическое электричество, не препятствуют прохождению электромагнитных полей естественного происхождения, по свойствам относятся к утеплителям.

Недостатки:

- Тяжелый вес плит на основе цемента затрудняет их монтаж на верхних этажах без задействования спецтехники, что вызывает лишние расходы;

- При эксплуатации на улице гарантированный срок службы уменьшается в три раза – до 15 лет.

Строительные ЦСП плиты производятся согласно требованиям ГОСТ 26816.

| Размеры одной плиты, см | Масса одной плиты, кг | Площадь одной плиты, м2 | Объем одной плиты, м3 | Нормативный вес изделий в 1м3, тонн | Плит в м3, штук | ||

| Длина изделия | Ширина | Толщина | |||||

| 270 | 125 | 0.8 | 36.45 | 3,375 | 0.027 | 1,3 | 37. 04 04 |

| 1.0 | 45.56 | 0.0338 | 29.63 | ||||

| 1.2 | 54.68 | 0.0405 | 24.69 | ||||

| 1.6 | 72.90 | 0.054 | 18.52 | ||||

| 2.0 | 91.13 | 0.0675 | 14.81 | ||||

| 2.4 | 109.35 | 0.081 | 12.53 | ||||

| 3.6 | 164.03 | 0.1215 | 8.23 | ||||

| 320 | 125 | 8.0 | 43.20 | 4,000 | 0.032 | 1,4 | 31,25 |

| 1.0 | 54.00 | 0.04 | 25.0 | ||||

| 1.2 | 64.80 | 0.048 | 20.83 | ||||

| 1.6 | 86.40 | 0.064 | 15.63 | ||||

| 2.0 | 108.00 | 0.08 | 12.5 | ||||

| 2.4 | 129.60 | 0.096 | 10.42 | ||||

| 3.6 | 194.40 | 0. 144 144 | 6.94 | ||||

При оформлении индивидуального заказа на ЦСП с оригинальными характеристиками изготавливаются изделия ЦСП свободных размеров, например, длиной 3050 мм, 3780 мм и т.д. Ширина также меняется по желанию заказчика, а толщина остается стандартной, указанной в таблице размеров. Применяться в строительстве плиты, панели и листы ЦСП могут:

- В строительстве сборного жилья;

- Для обустройства несъемной опалубки;

- При отделке фасадов, в том числе и вентилируемых;

- Во внутренней отделке, в том числе для обустройства перегородок, пола и потолка;

- В строительстве ограждений.

Сертификация плит и компоненты состава

Состав цементно-стружечных изделийВыбирая панели на цементной основе, внимательно изучайте их характеристики и описание – параметры, которые указываются в сертификатах и сопроводительных документах, габариты листов, влагостойкость, пожаробезопасность, и прочие свойства, которые важны при том или ином применении ЦСП. ГОСТ 26816 регламентирует следующие требования к материалу и изделиям из него:

ГОСТ 26816 регламентирует следующие требования к материалу и изделиям из него:

- В составе листа ЦСП должно быть не менее 24% древесной стружки от общего веса изделия;

- Влажность – 8,5%;

- Пропорции портландцемента – 65% от общей массы;

- Не более 2,5% органических и синтетических добавок, в том числе жидкого стекла (Na2O(SiO2)n и/или калия K2O(SiO2)n) и сульфата алюминия (Al₂(SO₄)₃).

Пропорции компонентов в процентном соотношении должны указываться в паспорте партии плит, к нему же должен прилагаться сертификат качества продукции. Производство листов разной толщины

Самый маленький размер плит по толщине – 4 мм, соответственно, вес таких изделий позволяет использовать их в высотных зданиях. Производство сверхтонких ЦСП освоено с целью снижения себестоимости продукта, так как тонкие листы, изготовленные по современным технологиям, не нужно доводить на шлифовальном оборудовании до требуемого качества.

Также существуют тисненые плиты с гладкой поверхностью – в их состав входят мелкодисперсные вещества. Такими плитами отделывают фасады «под облицовочный кирпич» или «под натуральный камень». Тисненые листы не нужно дополнительно обрабатывать специальными веществами или грунтовками, красить или шлифовать – они готовы к установке сразу после покупки.

| Параметр | Числовое значение |

| Удельная плотность | 1250-1400 кг/м3 |

| Влажность состава | 9+/-3% |

| Разбухание за сутки, ≤ | 2% |

| Водопоглощение за сутки, ≤ | 16% |

| Прочность на изгиб: Толщина изделий 10,12, 16 мм ≥ | 12 МПа |

| Толщина изделий ≥ 24 мм ≥ | 10 МПа |

| Толщина изделий ≥ 36 мм ≥ | 9 МПа |

| Прочность на растяжение в перпендикулярном направлении ≥ | 0,4 МПа |

| Упругость на изгиб ≥ | 3500 МПа |

| Вязкость | 9 Дж/м2 |

| Горючесть | Г1 |

| Морозоустойчивость после 50 циклов замораживания/оттаивания ≤ | 10 % |

| Шероховатость Rz по регламенту ГОСТ 7016-82 ≤ Для нешлифованных поверхностей | 320 мм |

| Для шлифованных поверхностей | 0 мм |

| Максимальные и минимальные отклонения по толщине ≤ Для шлифованных поверхностей | ±0,3 мм |

| для нешлифованных изделий толщиной: 10 мм | ±0,6 мм |

| 12-16 мм | ±0,8 мм |

| 24 мм | ±1,0 мм |

| 36 мм | ±1,4 мм |

| Максимальные и минимальные отклонения по длине и ширине | ±3 мм |

| Теплопроводность | 0,26 Вт/(м·К) |

| Линейное расширение | 0,0235 или 23,5 мм/(погонный метр·С) |

| Паропроницаемость | 0,03 мг/(м·ч·Па) |

При укладке листов ЦСП на пол отделывать полученную поверхность не нужно – она будет достаточно гладкой, чтобы настилать на нее линолеум или красить. Перед покраской рекомендуется (но не обязательно) загрунтовать цементно-стружечную плиту или вскрыть ее специальным водоотталкивающим составом. Внешний вид таких плит будет соответствовать любым дизайнерским требованиям.

Перед покраской рекомендуется (но не обязательно) загрунтовать цементно-стружечную плиту или вскрыть ее специальным водоотталкивающим составом. Внешний вид таких плит будет соответствовать любым дизайнерским требованиям.

Важно провести качественный и правильный монтаж листов, чтобы во время эксплуатации они не расшатались, не покоробились и не начали шелушиться, что уменьшит срок их эксплуатации. В особенности это касается наружных условий применения ЦСП плит.

Широкая область применения ЦСП обусловлена конкурентоспособной стоимостью этого стройматериала. Несмотря на низкую цену, качество изделий не страдает, позволяя применять ЦСП в любых условиях для решения широкого спектра проблем. Так, при укладке плит ЦСП в качестве чернового пола, они послужат еще и дополнительным слоем теплоизоляции, кроме прочной и долговечной основы для декоративного напольного покрытия.

Монтаж и отделочные работы ЦСП

До использования плиты цсп в строительстве их необходимо доставить на стройплощадку, и делается это только на ребре. Хранятся листы горизонтально, к месту монтажа крепятся не менее чем в 3-х местах пресс-шайбами, под которые нужно сначала просверлить отверстия. Один из недостатков цементно-стружечных листов – хрупкость, поэтому обращаться с ними следует аккуратно.

Хранятся листы горизонтально, к месту монтажа крепятся не менее чем в 3-х местах пресс-шайбами, под которые нужно сначала просверлить отверстия. Один из недостатков цементно-стружечных листов – хрупкость, поэтому обращаться с ними следует аккуратно.

Проще всего плиты отделывать окрашиванием силиконовыми, акриловыми красками, или красками на основе воды. При монтаже между соседними плитами нужно оставлять воздушный зазор в 2-3 мм для компенсации расширения изделий при изменении температуры и влажности воздуха. Непроницаемая для воздуха и гладкая поверхность плит позволяет наносить защитную краску без предварительного грунтования плоскости, по той стороне плиты, с которой находится слой цемента. Окрашивание листов

Стыки и зазоры между плитами зашпаклевывать нельзя – разрешается пользоваться герметиком, чтобы замаскировать швы, так как он не растрескивается от воздействия осадков и температуры. Также швы и стыки рекомендуется заделывать деревянными рейками или металлическими планками

Финишная отделка стен ЦСП облегчается их абсолютно гладкой нижней поверхностью. Панели, смонтированные снаружи или внутри дома, можно отделывать оштукатуриванием, окрашиванием, укладкой керамогранитной или кафельной плитки, оклеиванием обоями, укладкой линолеума, ламината, ковролинового покрытия, и т.д.

Панели, смонтированные снаружи или внутри дома, можно отделывать оштукатуриванием, окрашиванием, укладкой керамогранитной или кафельной плитки, оклеиванием обоями, укладкой линолеума, ламината, ковролинового покрытия, и т.д.

На рынке стройматериалов цементно стружечная плита технические характеристики которой конкурируют с традиционными материалами, стоит почти столько же, сколько и другие плитные изделия, зависит от габаритов, массы изделия и объема заказа. Отделка под облицовочный кирпич

Для отделки стен дома часто используют прием декорирования под красный или отделочный кирпич. Такой экстерьер частного дома придаст жилью респектабельности при минимальных денежных и трудовых вложениях.

ЦСП: технические характеристики

Среди плитных и листовых материалов, используемых для отделки и сооружения перегородок и различных дизайнерских элементов, нельзя обойти стороной цементно-стружечную плиту или ЦСП. Конечно, по своей популярности она уступает гипсокартону, но, как показывает практика, и ей в современном мире находится место. Чаще всего плита ЦСП используется строителями в качестве опалубки. Она ровная, с хорошей прочностью, плюс – с ее помощью собрать опалубку гораздо быстрее, чем из досок.

Конечно, по своей популярности она уступает гипсокартону, но, как показывает практика, и ей в современном мире находится место. Чаще всего плита ЦСП используется строителями в качестве опалубки. Она ровная, с хорошей прочностью, плюс – с ее помощью собрать опалубку гораздо быстрее, чем из досок.

Многие могут усомниться в том, что применение ЦСП целесообразно для сооружения опалубки. Ведь ее может заменить, к примеру, металл или фанера, к тому же бывшие в употреблении. Наверное, оно так и есть, но плита толщиною 24-26 мм выдерживает достаточно серьезные нагрузки. К тому же, если устанавливать несъемную опалубку с использованием цементно-стружечного материала, то, по сути, получится уже готовый отделанный фундамент или другой конструктивный элемент здания. И это во многих ситуация большой плюс.

К тому же необходимо учитывать и то, в каких условиях будет эксплуатироваться отделываемое помещение. К примеру, если это спортзал, то ни о каком гипсокартоне речь идти не может. Просто он ударов мяча не выдержит. А плиты ЦСП выдержат. Их можно использовать для обвязки и обшивки каркасных домов. Лучше этого материала для данного значения сегодня не найти. Плюсом является и возможность не только красить цементно-стружечный материал, но и использовать его, как финишную отделку. Благо производители сегодня предлагают огромный ассортимент с оформление под разные материалы, как показано на фото выше.

Просто он ударов мяча не выдержит. А плиты ЦСП выдержат. Их можно использовать для обвязки и обшивки каркасных домов. Лучше этого материала для данного значения сегодня не найти. Плюсом является и возможность не только красить цементно-стружечный материал, но и использовать его, как финишную отделку. Благо производители сегодня предлагают огромный ассортимент с оформление под разные материалы, как показано на фото выше.

Технология производства ЦСП

Из самого названия становится понятным, что основными компонентами этого материала являются цемент (65%) и древесная стружка (24%). Все это смешивается с водой (8,5%), и в полученную смесь добавляются различные добавки, улучшающие технические характеристики плиты (2,5%).

В процесс производства ЦСП плиты используются два вида стружечного материала. Отличаются они по размерам: мелкая и средняя. Сама плита имеет трехслойную структуру, так вот во второй слой засыпается стружка средней величины, а в первый и третий мелкая. Сам производственный процесс проходит в следующей последовательности.

Сам производственный процесс проходит в следующей последовательности.

- Производится смешивание стружки с гидратационными добавками.

- В полученную смесь добавляется цемент марки М500.

- Заливается вода.

- Раствор тщательно перемешивается до получения однородной массы.

- В форму заливается первый слой с мелкой стружкой.

- Второй слой со средних размеров стружкой.

- И третий слой.

- Производится прессование.

- После чего полуготовый материал подвергается нагреву до +90С в течение восьми часов.

- Далее в течение 13-15 дней он сушится в естественных условиях.

- После чего, в зависимости от партии, его или шлифуют, или просто складируют.

Технические характеристики

То, что это прочный материал, понятно, потому что в его состав входит цементный компонент. Но он и влагостойкий за счет использования гидратационных компонентов. Плюс, плиты ЦСП обладают великолепной несущей способность, что не скажешь о ГКЛ или фанере. Но многое будет зависеть от параметров плиты.

Но многое будет зависеть от параметров плиты.

Что касается ширины, то она стандартная – 1,2 м. А вот толщина и длина – размеры, которые варьируются в достаточно большом диапазоне. Что касается длины, то производитель может ее нарезать под любой размер, если партия заказа будет большой. Но есть и стандартные величины: 2,7; 3,0; 3,2 и 3,6 м.

Что касается толщины, то и здесь достаточно приличный диапазон: от 8 до 40 мм. Соответственно и вес изделия будет расти с ростом толщины. К примеру, плита длиною 2,7 м и толщиною 8 мм весит 35 кг. При толщине 40 мм вес вырастит до 176 кг.

При длине ЦСП 3,2 м и толщине 8 мм, ее масса будет равна 41 кг. При той же длине и толщине 24 мм, вес составит 124 кг.

В конструкции плит ЦСП нет скругленных кромок и нет фасок. Кромки прямые и четко обрезанные, так что проблем со стыковой панелей и подгонкой быть не должно. Их не надо обрабатывать перед отделкой антисептическими составами, потому что в процессе изготовления антисептик добавляется в сырьевой раствор.

Остальные технические характеристики по ГОСТ:

- Выдерживает большие минусовые температуры. При этом процесс размораживания может происходить до 50 раз. После чего прочность плит снижается всего лишь на 10%.

- Погрешности по внешней плоскости составляет 0,8 мм.

- Разность длин диагоналей может составлять 0,2%. Это практически не более 5 мм на длину 2,7 м.

- Погрешность толщины (допускаемая) не более 0,8 мм. Это для нешлифованного материала, для шлифованного 0,3 мм.

- Водопоглощение составляет 16%, при этом за сутки при высокой влажности плита не должна увеличиваться в размере более чем 2%.

- Выдерживаемые нагрузки на растяжение – 0,4 МПа, на изгиб 9-12 МПа в зависимости от толщины изделия. Чем толще, тем меньше выдерживает нагрузки на изгиб.

Производители сегодня предлагают два вида цементно-стружечного материала, которые отличаются друг от друга качественными характеристиками. Это ЦСП-1 и ЦСП-2. Первый лучше.

Существует мнение, что плиты этого типа по многим позициям уступают гипсокартону. Не стоит сравнивать эти два материала, у них разное предназначение и разные сферы применения. Вышеописанные примеры это подтверждают. Конечно, у ЦСП есть свои недостатки, о которых поговорим.

Не стоит сравнивать эти два материала, у них разное предназначение и разные сферы применения. Вышеописанные примеры это подтверждают. Конечно, у ЦСП есть свои недостатки, о которых поговорим.

- По сравнению с гипсокартоном цементно-стружечные плиты стоят почти в два раза дороже. Но ГКЛ нелья использовать для внешней отделки, да и обшивать им каркасный дом лучше не стоит.

- Вес каждой плиты может привести в ужас, особенно толщиною больше 16 мм. Работать с ними в одиночку не получиться. Под них придется сооружать прочный и надежный каркас. Да и фундамент придется усиливать, если их использовать для обшивки каркасного строения.

- К тому же цементный компонент придает материалу повышенную прочность, так что обрабатывать его затруднительно. Поэтому подрезку надо проводить болгаркой или ручной циркулярной пилой, при этом использовать не простой режущий инструмент, а алмазный.

- О каркасе уже говорилось, но необходимо добавить, что профили под гипсокартон здесь не подойдут, особенно, если речь идет о внешней отделке плитами ЦСП.

Здесь необходим стандартный стальной профиль.

Здесь необходим стандартный стальной профиль. - При резке плит выделяется большое количество пыли, так что производить эту операцию надо только на открытом воздухе.

Необходимо отметить, что на рынке недавно появилась плита толщиною 4 мм, что позволяет изменить подход к решению многих задач. К примеру, использовать в качестве элементов каркаса не стальные профили. Работать с таким материалом проще и в плане монтажа, и в плане обработки.

Как видите, у плит ЦСП серьезные технические характеристики. Особенно необходимо отметить их прочность, несравнимую ни с гипсокартоном, ни с фанерой. Да и эстетические качества материала не ниже, чем прочностные. Не зря же мастера рекомендуют ЦСП для установки подоконников или отделки каминов и вентиляционных коробов.

ЦСП – технические характеристики, применение

Перед тем как ознакомиться с характеристиками и способами применения данного материала, напомним: ЦСП – цементно-стружечные плиты, отличающиеся особой экологичностью. Эти плиты лучше всего подойдут для создания безопасного для здоровья человека дома. Цементно-стружечные плиты обладает целым ассортиментом достоинств: негорючие, экологически чистые, а также его относят к группам стройматериалов, применяемых в технологиях так называемого «сухого монтажа».

Эти плиты лучше всего подойдут для создания безопасного для здоровья человека дома. Цементно-стружечные плиты обладает целым ассортиментом достоинств: негорючие, экологически чистые, а также его относят к группам стройматериалов, применяемых в технологиях так называемого «сухого монтажа».

Внешне ЦСП представляют собой идеально гладкие плиты, вписывающиеся в любой интерьер и дизайн.

Изготовление цементно-стружечные плиты

ЦСП делают из проверенного временем сырья — из древесной стружки и цемента, к которым добавляют определенную долю химических модификаторов, минерализующих древесную стружку. Именно минерализация древесной стружки делает их устойчиво к гниению и эрозии. Минерализация трансформирует стружку в состояние, в котором она способна сопротивляться погодным условиям, химикатам, насекомым, огня, грибкам, грызунам, гнили и влаге.

В их состав входят:

- Тонкие листы стружки хвойных пород — 24%.

- Портландцемент – 65%.

- Химические вещества, связывающие эти два компонента – 4%.

- Вода – 9%.

Все эти вещества смешиваются вместе, а затем спрессовываются.

В химических добавках и заключён главный секрет универсальности ЦСП. Они снижают вредное воздействие цемента на древесину и придают этому материалу массу достоинств, превращая стружку в особый минерал.

Преимущества ЦСП

Плюсов у таких плит достаточно для того, чтобы выбрать её для отделки помещений:

- Экологичность. Основу плит составляют натуральные материалы, а химический состав не выделяет веществ, ядовитых или опасных для человека в процессе эксплуатации.

- Небывалая прочность. ЦСП идеально подходит как для отделки пола, так и для отделки потолка.

- Влагостойкость. Она равна влагостойкости каменных материалов. Поэтому плиты можно применять в помещениях и низкой, и высокой влажности.

- Морозостойкость. При частой разморозке и заморозке не меняет своей формы и размера.

- Режется, как OSB плиты.

- Звукоизоляция. Идеально подойдут для отделки стен в тех местах, где слишком шумно. Эффективно гасят посторонние звуки.

- Огнеупорный. Плиты стойко переносят высокие температуры.

- Устойчивость к грибкам, плесени и гниению.

- Грызуны и насекомые равнодушны к этому материалу, так что от них плиты не пострадают.

- Сочетаются с большинством отделочных материалов.

- Низкая стоимость.

При таком солидном перечне достоинств, ЦСП имеет хоть и малочисленные, но существенные недостатки.

Минусы ЦСП

К недостаткам плит можно отнести:

- Большой вес. Такую плиту тяжело транспортировать на верхние этажи и кровлю. Вес средней плиты колеблется от 73 до 85 килограмм.

- Если положить листы на неровную поверхность, то они могут треснуть, как каменные листы.

Если хотите этого избежать, то убедитесь, что пол, стены, потолки идеально ровные.

Если хотите этого избежать, то убедитесь, что пол, стены, потолки идеально ровные. - Низкая прочность на изгиб. Такой материал не подходит для строительства арок или сооружений, имеющих изогнутые линии.

Технические параметры

Размерный ряд цементно-стружечных плит включает в себя плиты:

- Длиной от 2,7 до 3,2 метра. Обычно закупаются 3-х метровые плиты.

- Шириной 1,25 метра.

- Толщиной от 8 до 36 миллиметров. Чаще всего использую плиты 10, 16 и 20 миллиметров.

Толщина и длина влияют на вес плиты. С увеличением толщины, увеличивается значение веса плиты. Например, 8-миллиметровая плита имеет вес 36,45 килограмм, а 36-миллиметровая – 194,4 килограмма.

Другие технические показатели следующие:

- Плотность от 1100 до 1400 кг/м3. Она зависит от уровня влажности.

- Прочность – на изгиб 9-12 Мпа, на растяжение – 0,4 Мпа.

Вот почему ЦСП не годятся для строений с изогнутой формой. Но цементно-стружечные плиты прекрасно подвержены продольной деформации.

Вот почему ЦСП не годятся для строений с изогнутой формой. Но цементно-стружечные плиты прекрасно подвержены продольной деформации. - Стандартная влажность – 9%.

- Паропроницаемость — 0,03 мг/(м·ч·Па). То есть пористый материал этих плит «дышит», что можно отнести к достоинствам ЦСП.

- Теплопроводность — 0,26 Вт/(м·К). Она гораздо выше, чем у кирпича или бетона.

Теперь рассмотрим, где применяют плиты с данных перечнем свойств.

Виды ЦСП и их применение

Важно помнить, что существует два вида цементно-стружечных плит. Это гладкие и шероховатые плиты.

Гладкие — хороши для внутренней отделки комнат. На них хорошо держатся обои, ложится акриловая краска, укладывается плитка, линолеум, ламинат, ковролин. Используя их, можно создать идеально ровное помещение, напольное покрытие. Они подходят для облицовки ванных комнат, так как обычно пропитаны веществом, защищающим от влаги.

Шероховатые – идеальны для внешней облицовки зданий. С их помощью легко выровнять стены, создать кровельный пирог, опалубки. Из них изготавливают сэндвич-панели, которые могут служить для создания тропинок и дорожек.

С их помощью легко выровнять стены, создать кровельный пирог, опалубки. Из них изготавливают сэндвич-панели, которые могут служить для создания тропинок и дорожек.

Также из ЦСП можно возводить заборы, сооружать мебель, поддоны и крупные складские конструкции.

Применение ЦСП во внутренней отделке сооружений

Благодаря таким качествам, как огнестойкость (может противостоять пламени в течение 50 минут), влагостойкость и удобство в работе (легко режется, хорошо вбиваются гвозди и вкручиваются саморезы) ЦСП – отлично подходит для внутренней отделки зданий. Из них получаются отличная черновая обшивка для стен или каркаса, межкомнатные перегородки, изолирующие звук. Но ЦСП обычно скупают для отделки пола. Остановимся на этом процессе подробней:

- Сначала нужно уравнять и проверить поверхность, которую собираетесь покрывать ЦСП. Все неровности необходимо устранить – зашпаклевать или заделать цементным раствором, если опора бетонная.

Если земляная (делается на первом этаже дома), то необходимо создать насыпную подушку из песчано-гравийной смеси толщиной около 20 см.

Если земляная (делается на первом этаже дома), то необходимо создать насыпную подушку из песчано-гравийной смеси толщиной около 20 см. - На опорные кирпичные столбы укладывают гидро- и звукоизоляцию.

- Сверху укладываются лаги (деревянные бруски 5 * 8 см) на расстоянии друг от друга от 0,5 до 1 метра.

- На них монтируется тонкие ЦСП.

- Поверх тонких плит прокладывают гидроизоляцию и утеплитель. Этот слой лучше сделать уже лаги на 2-3 сантиметра, чтобы создать вентиляционный зазор.

- Затем покрывают ЦСП, закрепляя их саморезами с потайными головками. Толщина плиты должна быть не более 20 миллиметров, если вы делаете пол для жилых помещений. Для складских – подойдут плиты толщиной 24-36 миллиметров.

Таким образом, вы получите тёплый и прочный пол, который прослужит вам не один десяток лет. Но ЦСП можно применять не только внутри, но и снаружи дома.

Применение ЦСП для внешней отделки сооружений

Листы ЦСП невероятно удобны для внешней отделки строений. Они морозостойкие, сохраняют тепло и не повреждаются при взаимодействии с влагой. И можно использовать плиты абсолютно любой толщины. Кроме того, их легко покрасить или покрыть штукатуркой. Однако поверхность плит в этом не нуждается.

Они морозостойкие, сохраняют тепло и не повреждаются при взаимодействии с влагой. И можно использовать плиты абсолютно любой толщины. Кроме того, их легко покрасить или покрыть штукатуркой. Однако поверхность плит в этом не нуждается.

Обычно на стены набивают маяки, поверх которых просто укладывают цементно-стружечные плиты.

Для заделки стыков применение шпатлевки недопустимо. Лучше для этих целей использовать герметик. Он не трескается и подстраивается под действие атмосферных осадков.

Интересно смотрятся дома, стены которых облицованы ЦСП под кирпич. Сейчас существует и другая декоративная отделка этих плит. Выглядит такой дом великолепно, а затрат трудовых и финансовых ресурсов потребует минимальных.

ЦСП также используют для создания опаблуки много— или одноразового пользования. Такие плиты не дают влаге проникать в дом, что предотвращает появление сырости благодаря хорошей влагостойкости.

Как было сказано выше, из цементно-отделочных плит изготавливают сэндвич-панели. Они обладают высокой жёсткостью, что позволяет улучшить жёсткость конструкции в целом. Из них можно в короткие сроки собрать дом с хорошей теплоизоляцией. Трудности могут возникать лишь из-за огромного веса таких плит. Имея толщину 36 миллиметров, они весят 400 килограмм.

Так что же можно построить из цементно-стружечных плит?

- контейнер для компоста;

- ограждения;

- жилые сборные дома;

- потолка;

- туалеты;

- столешницы;

- сэндвич-панели несъемную опалубку в монолитных зданиях;

- пол;

- подоконники;

- теплый пол;

- погреба;

- перегородки пожаробезопасные и звукоизоляционные;

- короба вентиляции;

- собачьи будки;

- строительные блоки;

- дорожки;

- двери;

- ангары.

Проанализировав написанное выше, можно с полной уверенностью сказать, что цементно-стружечные плиты — это экономический перспективный материал, совокупными свойствами которого ни один материал на современном строительном рынке не обладает.

В магазине «Ремонстр» вы сможете приобрести данный листовой материал по выгодной цене и на выгодных условиях.

области применения цементно-стружечных плит, характеристики и свойства

ЦСП — универсальный материал, который широко применяется в строительстве, внешней и наружной обшивке, разработке мебели, каркасов. Листы состоят из нескольких слоев древесной прессованной щепы, соединенной портландцементом и рядом специальных добавок. Плиты различаются размерами, предназначением и характеристиками в зависимости от области применения. Цементно-стружечные плиты популярны благодаря безопасному составу для человека и окружающей среды, возможности использовать во влажных помещениях и прочности материала.

Области применения

Благодаря разнообразию толщины, размеров и характеристик плит, их используют во многих областях строительства, например:

- Обшивка стен и перегородок. Экологичность листов позволяет использовать их во внутренних жилых помещениях, а низкая влагопроницаемость — в банях, ванных комнатах и бассейнах. С помощью цементно-стружечных плит можно быстро добиться ровной поверхности стен для дальнейшей отделки. Листы также используют и для каркасных перегородок в качестве звукоизолирующего материала;

- Навесные фасады. Плиты используют в качестве вентилируемой внешней обшивки дома, защищающей здание от ветра, влаги. Для этой области применения особенно важна пожарная безопасность и влагонепроницаемость материала;

- Опалубка. В отличие от обычного использования опалубки как временной конструкции, с помощью ЦСП можно создать несъемную опалубку, совместив ее производство с отделкой дома;

- Садовые дорожки. С помощью панелей создается ровное покрытие для дальнейшей укладки плит. Влагонепроницаемость и прочность листов защищает дорожки от провалов и повреждений;

- Обшивка кровли. ЦСП применяют при монтаже плоской кровли. Плотные жесткие листы выдерживают большие нагрузки на крышу здания;

- Устройство пола. Плиты, обладающие большой прочностью на изгиб, влагостойкостью и теплоизоляцией, применяют для монтажа чернового напольного покрытия.

Характеристики и свойства

ЦСП плиты считаются универсальным строительным материалом, превосходящим по характеристикам фанеру и дсп. У многофункциональных плит большое количество преимуществ перед сходными материалами:

- можно использовать для внутренней, внешней отделки, для пола;

- соответствует всем строительным стандартам для применения в разных областях: устойчив к разным климатическим условиям, грызунам и насекомым, возгораниям, гниению;

- безопасны для окружающей среды благодаря отсутствию вредных ферментов при производстве;

- благодаря ровной гладкой поверхности листы легко поддаются дальнейшей отделке;

- высокий шумоизоляционный индекс до 30 дБ;

- модуль упругости на изгибе до 4500 МПа.

Размеры и масса

Панели ЦСП имеют большое количество размерных показателей, от которых зависит область применения сырья, его вес и стоимость. В зависимости от этих параметров выделяют несколько стандартных типов плит с размерами 2700×1250 мм, 3000×1250 мм и 3200×1250 мм. Для каждого размера плиты существует несколько видов толщины и материала, от чего зависит вес готового листа. Стандартная толщина — от 8 до 26 мм. Наиболее плотное и толстое сырье рекомендуется использовать для внешней отделки и монтажа плоской кровли. Тонкими панелями, как правило, обшивают стены внутри помещения и монтируют каркасы. Вес одного листа среднего размера составляет от 40 до 145 кг.

Методы крепления

При строительстве плиты необходимо прикрепить к каркасу. Плотный материал крепят несколькими крепежными элементами:

- Анкерные болты. Применяют при установке перегородок и навесных фасадов для крепления кронштейнов к стене;

- Заклепки. Для крепежа используют заклепочник. Применяется при работе с кронштейнами для закрепления обрешетки;

- Дюбель-грибок. Применяется для крепежа утеплителя;

- Гвозди. Металлические винтовые крепежи с оцинкованными метизами используют для работы во влажных помещениях. Для надежного крепежа длина гвоздя должна превышать толщину плиты в 2,5 раза;

- Саморезы. Для крепежей используют шуруповерт, предварительно подготовив отверстия для крепления. Саморезы с потайной шляпкой и сверлом могут применяться без подготовки отверстий. Наиболее оптимальный метод крепежа, благодаря действию самореза на отрыв.

Панели ЦСП широко используются в строительстве и отделочных работах благодаря большой области применения. Листы обладают полезными характеристиками, которые позволяют работать с материалом в любых климатических условиях, а также в разных помещениях, что выделяет панели среди аналогичного менее долговечного сырья. Материал обладает разными размерами, толщиной и весом, что делает ЦСП подходящим как для внутренней, так и для внешней отделки.

Характеристики ЦСП | ЦСП

НОМЕНКЛАТУРА ЦСП ТАМАК

| Размеры, мм | Вес 1 листа, кг | Площадь листа, м2 | Объём листа, м3 | Кол-во листов в 1 м3 | Вес 1 м3, кг | ||

|---|---|---|---|---|---|---|---|

| длина | ширина | толщина | |||||

| 2700 | 1250 | 8 | 36,45 | 3,375 | 0,0270 | 37,04 | 1300-1400 |

| 10 | 45,56 | 0,0338 | 29,63 | ||||

| 12 | 54,68 | 0,0405 | 24,69 | ||||

| 16 | 72,90 | 0,0540 | 18,52 | ||||

| 20 | 91,13 | 0,0675 | 14,81 | ||||

| 24 | 109,35 | 0,0810 | 12,53 | ||||

| 36 | 164,03 | 0,1215 | 8,23 | ||||

| 3200 | 1250 | 8 | 43,20 | 4,000 | 0,0320 | 31,25 | 1300-1400 |

| 10 | 54,00 | 0,0400 | 25,00 | ||||

| 12 | 64,80 | 0,0480 | 20,83 | ||||

| 16 | 86,40 | 0,0640 | 15,63 | ||||

| 20 | 108,00 | 0,0800 | 12,50 | ||||

| 24 | 129,60 | 0,0960 | 10,42 | ||||

| 36 | 194,40 | 0,1440 | 6,94 | ||||

Внимание! Стоимость плиты размером 2700*1250 выше на 15-16%! Продажа только машинными нормами 20 тонн. Плиты размером 3200*1250 толщиной 8 мм отпускаются под заказ кратно 328 м²!

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ЦСП ТАМАК

| Наименование показателя, ед. измерения | Величина показателя | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1. Плотность, кг/м3 | 1250 — 1400 | ||||||||||||||||||||

| 2. Влажность, % | 9 ± 3 | ||||||||||||||||||||

| 3. Разбухание по толщине за 24 ч, %, не более | 2 | ||||||||||||||||||||

| 4. Водопоглощение за 24 ч, %, не более | 16 | ||||||||||||||||||||

5. Прочность при изгибе, МПа, не менее

| |||||||||||||||||||||

| 6. Прочность при растяжении (перпендикулярно пласти плиты), МПа, не менее | 0,4 | ||||||||||||||||||||

| 7. Модуль упругости при изгибе, МПа, не менее | 3500 | ||||||||||||||||||||

| 8. Ударная вязкость, ДЖ/м2 | 9 | ||||||||||||||||||||

| 9. Группа горючести | Г1 | ||||||||||||||||||||

| 10. Морозостойкость (снижение прочности при изгибе после 50 циклов), %, не более | 10 | ||||||||||||||||||||

11. Шероховатость Rz по ГОСТ 7016-82, мм, не более для плит:

| |||||||||||||||||||||

12. Предельные отклонения по толщине, мм, не более для плит:

|

| ||||||||||||||||||||

| 13. Предельные отклонения по длине и ширине плит, мм: | ± 3 | ||||||||||||||||||||

| 14. Коэффициент теплопроводности, Вт/(м·К): | 0,26 | ||||||||||||||||||||

| 15. Коэффициент линейного расширения, мм/(п.м.·°C) или град-1·10-6: | 0,0235 или 23,5 | ||||||||||||||||||||

| 16. Коэффициент паропроницаемости, мг/(м·ч·Па): | 0,03 |

СПРАВОЧНЫЕ ПОКАЗАТЕЛИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ЦСП ТАМАК

| № | Наименование показателя, ед. измерения | Значение для плит ЦСП-1 | ГОСТ |

|---|---|---|---|

| 1 | Модуль упругости при изгибе, МПа, не менее | 3500 | ГОСТ 10635-88 |

| 2 | Твёрдость, МПа | 46-65 | ГОСТ 11843-76 |

| 3 | Ударная вязкость, Дж/м, не менее | 1800 | ГОСТ 11843-76 |

| 4 | Удельное сопротивление выдёргиванию шурупов из пластин, Н/м | 4-7 | ГОСТ 10637-78 |

| 5 | Удельная теплоёмкость, кДж/(кг·K) | 1,15 | — |

| 6 | Класс биостойкости | 4 | ГОСТ 17612-89 |

| 8 | Снижение прочности при изгибе (после 20 циклов температурно-влажностных воздействий), %, не более | 30 | — |

| 9 | Разбухание по толщине (после 20 циклов температурно-влажностных воздействий), %, не более | 5 | — |

| 10 | Горючесть | Группа слабогорючих Г1 | ГОСТ 30244-94 |

| 11 | Морозостойкость (снижение прочности при изгибе после 50 циклов), %, не более | 10 | ГОСТ 8747-88 |

ТАБЛИЦА НАГРУЗКИ НА ЦСП ТАМАК «СОСРЕДОТОЧЕННАЯ НАГРУЗКА — ОДНОПРОЛЁТНАЯ БАЛКА»

| Пролёт, мм | Нагрузка, кН | ||||||

|---|---|---|---|---|---|---|---|

| Толщина 8 мм | Толщина 10 мм | Толщина 12 мм | Толщина 16 мм | Толщина 20 мм | Толщина 24 мм | Толщина 36 мм | |

| 200 | 0,213 | 0,345 | 0,480 | 0,813 | 1,414 | 2,007 | 4,802 |

| 250 | 0,171 | 0,267 | 0,387 | 0,623 | 1,031 | 1,572 | 3,280 |

| 300 | 0,142 | 0,212 | 0,307 | 0,508 | 0,803 | 1,167 | 2,687 |

| 350 | 0,110 | 0,168 | 0,267 | 0,423 | 0,688 | 1,030 | 2,288 |

| 400 | 0,096 | 0,153 | 0,248 | 0,377 | 0,622 | 0,945 | 2,042 |

| 450 | 0,082 | 0,128 | 0,195 | 0,347 | 0,553 | 0,760 | 1,147 |

| 500 | 0,056 | 0,095 | 0,185 | 0,345 | 0,541 | 0,667 | 1,572 |

ТЕПЛОТЕХНИЧЕСКИЕ СВОЙСТВА

Благодаря органическому соединению цемента и древесины, ЦСП представляет собой монолитный материал однородного характера без воздушных вкраплений, что дает возможность обеспечивать высокую проводимость тепла. Максимальное применение ЦСП используется в конструкциях, где необходим тандем высокой прочности и низкой температуры сопротивления продукта. Технические свойства ЦСП оцениваются с помощью проводимости тепла, которая является главным теплотехническим показателем строительных материалов.

Зависимость коэффициента теплопроводности от толщины плиты

| Толщина плит, мм | Теплопроводность, Вт/м·°C | Температурное сопротивление, м2·°C/Вт |

|---|---|---|

| 8 | 0,26 | 0,031 |

| 10 | 0,035 | |

| 12 | 0,046 | |

| 16 | 0,062 | |

| 20 | 0,077 | |

| 24 | 0,092 | |

| 36 | 0,138 |

Звукоизоляция

Индекс изоляции воздушного шума

| ЦСП ТАМАК 10 мм | RW=30 дБ |

| ЦСП ТАМАК 12 мм | RW=31 дБ |

Индекс изоляции ударного шума.

Нормативные Цементно-стружечные плиты толщиной 24 и 20 мм, зафиксированных на перекрытиях железобетонного плана измерительной камеры НИИСФ РААСН. Они улучшают изоляцию шума от удара на 16-17 дБ.

При фиксировании цементно-стружечных плит толщиной 20 и 24 мм на плиту железобетонного перекрытия, а на смежный пласт упруго пластичного материала происходит вспомогательное усовершенствование изоляции шума, составляющее 9-10 дБ.

Удельное сопротивление выдёргиванию шурупов

| № | Наименование шурупа, DxL, мм | Диаметр отверстия под шуруп, мм | Среднее удельное сопротивление из 5 испытаний, Н/мм | Разброс удельного сопротивления, Н/мм |

|---|---|---|---|---|

| 1 | 5,5 х 30 | 3,0 | 122 | 118 ÷ 137 |

| 2 | 5,0 х 30 | 3,0 | 85 | 68 ÷ 103 |

| 3 | 4,5 х 30 | 3,0 | 93 | 80 ÷ 108 |

| 4 | 4,0 х 30 (L резьбы 20 мм) | 2,5 | 110 | 88 ÷ 147 |

| 5 | 4,0 х 30 (L резьбы полная) | 2,5 | 114 | 103 ÷ 124 |

| 6 | 3,5 х 30 | 2,5 | 104 | 87 ÷ 116 |

| ср. 105 |

Базовая схема завода по производству тонких слябов

Контекст 1

… Использование разливки тонких слябов и прямой прокатки хорошо подходит для производства низкоуглеродистых высокопрочных линейных труб из микролегированных ниобиевых марок. Плиты имеют отличное качество поверхности. Термомеханическая обработка путем управления процессами горячего деформирования и размягчения аустенита и его полиморфного превращения в феррит приводит к значительному измельчению микроструктуры. Это прочная основа для обеспечения высокой прочности в сочетании с превосходной пластичностью и вязкостью.Технические и экономические движущие силы в сталелитейной промышленности заключаются в улучшении свариваемости и снижении веса за счет использования более высокопрочных сталей: улучшенное соотношение веса и прочности, лучшая ударная вязкость, особенно при отрицательных температурах у конструкционных сталей, а также лучшая формуемость в холодном состоянии и качество поверхности, особенно для конструкционных сталей. автоматизированная индустрия. Использование литья тонких слябов с последующей прямой прокаткой хорошо подходит для производства низкоуглеродистых микролегированных сталей ниобием. В этом процессе отливаются тонкие слябы толщиной от 52 до 90 мм и непосредственно подвергаются горячей прокатке в горячую полосу толщиной от 1 до 12 мм.На рис. 1 схематически представлена типичная компоновка завода. При запуске завода после ввода в эксплуатацию часто производится основной ассортимент продукции, включающий немикролегированные марки стали для использования в качестве общей конструкционной стали и низкоуглеродистую нелегированную сталь для холодной прокатки (см. Таблицу 1). После кратковременного повышения производительности производители тонких слябов часто переходят к производству стали с более высокой добавленной стоимостью [1, 2]. В следующем отчете описывается обработка трубной стали из микролегированного ниобия в соответствии с химическим составом и физическими свойствами, требуемыми Американским институтом нефти (API).Кроме того, необходимо соблюдать специальные соглашения между производителем и заказчиком. Например, марки стали API должны быть испытаны в соответствии с требованиями заказчика. В таблице 2 показан химический состав марок X52 и X60 согласно спецификации API 5L. Снижение содержания углерода улучшит ударную вязкость, снизит температуру перехода и улучшит качество поверхности и поведение при сварке. Учитывая также другие элементы, такие как Mn, углеродный эквивалент составляет CE (IIW) = 0,24, что соответствует требованиям для безопасной сварки без предварительного нагрева.Низкое содержание углерода также положительно влияет на поведение сегрегации [3]. При литье тонких слябов и прямой прокатке используется аустенизация через — полиморфное превращение. В этом случае температура аустенизации высока, а исходное аустенитное зерно сравнительно крупное. Микролегирование ниобием и термомеханическая обработка — отличные инструменты для мощного последующего уточнения микроструктуры. Типичное влияние различных элементов микролегирования на прочностные и ударные свойства показано на рисунке 2.Уменьшение зерна — единственный механизм, который одновременно увеличивает прочность, ударную вязкость и пластичность, что делает ниобий наиболее эффективным элементом, даже если он добавляется в небольших количествах, как показано на рисунке 2. Эффект измельчения зерна ниобия в основном обусловлен задержкой или предотвращением рекристаллизации в последние клети прокатного стана. Уплощенные зерна, а также высокая плотность дислокаций аустенита усиливают зарождение феррита. Понижая температуру превращения аустенита в феррит (A r3), ниобий одновременно увеличивает скорость зародышеобразования феррита и снижает скорость роста зерна.Комбинированные эффекты приводят к особенно мелкозернистой микроструктуре трансформации. Ниобий также способствует дисперсионному твердению. Для оптимального использования своего металлургического потенциала ниобий должен оставаться в твердом растворе, в то время как сляб перемещается как через разливочную машину, так и через туннельную печь. На рис. 3 представлена осажденная фракция исходного содержания ниобия по отношению к доступному содержанию азота после выдержки при различных температурах [в соотв. к 4,5,6]. На рисунке показано, что осаждение ниобия полностью подавляется при температуре выше примерно 1050 ° C за счет снижения содержания азота примерно до 53 частей на миллион, даже когда достигается тепловое равновесие.Таким образом, ниобий остается в твердом растворе, способствуя измельчению зерна во время термомеханической прокатки. По этой же причине необходимо избегать любого переохлаждения стренги ниже этой температуры, включая края тонкого сляба, в секции вторичного охлаждения литейной машины перед входом в печь выдержки [7]. Осаждение нитрида титана (TiN) начинается уже во время затвердевания сляба и завершается на выходе из туннельной печи. Хотя выделения TiN, которые образуются во время прохода туннельной печи, являются наиболее мелкодисперсными, они не имеют эффекта измельчения зерна аустенита [8].Часто избегают использования титана, поскольку он может усилить осаждение ниобия за счет образования смешанных нитридов титана-ниобия. Кроме того, предполагается, что титан вызывает засорение сопла. По сравнению со сталью, микролегированной титаном, микролегирование Nb позволяет значительно снизить разброс механических свойств горячей полосы [9]. При производстве стали класса API концентрация случайных элементов, в частности, таких разделяющих элементов, как сера и фосфор, должна быть снижена до низких уровней, показанных в таблице 2.Низкое содержание азота положительно влияет на устойчивость к старению и ударную вязкость в зоне термического влияния сварного шва, а также на устойчивость к межкристаллитному коррозионному растрескиванию под напряжением. После раскисления FeNb постепенно добавляют в ковш порциями, в то время как мягкий барботаж газообразным аргоном улучшает гомогенизацию и чистоту расплава. Таким образом достигается максимальное извлечение ниобия. Следят за тем, чтобы шлак не задерживал комки FeNb. Важным подготовительным этапом для разливки тонких слябов является обработка кальцием для улучшения литейных свойств расплава, предотвращения засорения форсунок и повышения ударной вязкости за счет контроля включений.Наилучшие механические свойства достигаются, когда печь для выдержки работает при температуре 1100 ° C или выше, при этом время пребывания в печи составляет около 20 минут. Это позволяет начинать горячую прокатку при достаточно высокой температуре …

Amazon.com: CSP — Плотно закрывающиеся рукава для пластиковых карт размера PSA — 2 мил

| Цена: | 9 долларов.97 + Без залога за импорт и $ 14,86 за доставку в Российскую Федерацию Подробности |

- Убедитесь, что это подходит введя номер вашей модели.

- 100 рукавов / упаковка — размер 3 3/8 X 5 1/2 + 1 выступ — закрывающийся

- (Perfect Fits PSA Slab / Магнитный держатель Ultra Pro One Touch)

- Прозрачный полипропилен — чехол для защиты ваших выставленных карточек

- Клейкая полоска сверху, чтобы закрыть сумку

- Калибр 2 мил, пожалуйста, также ознакомьтесь с нашим более тяжелым калибром 4 мил

Стан горячей прокатки — обзор

4.1 Процесс плоской прокатки

Основная концепция процесса плоской прокатки проста, и она использовалась на протяжении веков для производства листов и полос, или, другими словами, плоских изделий. Леонардо да Винчи использовал его для прокатки свинца на стане с ручным приводом, описанном в книге Робертса Холодная прокатка стали (1978). Музей Леонардо, расположенный в средневековом замке Кастелло Гуиди, построенном между 1100 и 1200 годами нашей эры в городе Винчи — примерно в 30 км от Флоренции, содержит некоторые интересные примеры планов Леонардо по прокатному стану, показанные на веб-сайте музея (http : // www.leonet.it/comuni/vinci/). Ниже приведены две цифры, воспроизведенные с этого веб-сайта. Рисунок 4.1 — это страница планов Леонардо, почерк на которой, к сожалению, не поддается расшифровке. Масштабная модель, построенная по этим планам и показанная на рисунке 4.2, способна свернуть лист жести шириной 30 см.

Рисунок 4.1. Планы Леонардо относительно простого прокатного стана.

Рисунок 4.2. Макет мельницы Леонардо.

Основная идея производства плоских материалов прокаткой не изменилась с момента внедрения этого процесса.Размеры, материалы, точность, скорость, механическое и металлургическое качество продукта и, самое главное, математический анализ и контроль процесса эволюционировали; тем не менее, и как результат, процесс плоской прокатки действительно может считаться одним из самых успешных «высокотехнологичных» процессов, поскольку для современных, эффективных и продуктивных применений теории и практика металлургии, механики, мехатроники, инженерии поверхностей, автоматическое управление, механика сплошной среды, математическое моделирование, теплопередача, механика жидкости, химическая инженерия и химия, трибология и, в том числе, информатика, абсолютно необходимы.

4.1.1 Горячая, холодная и теплая прокатка

Процесс прокатки может, конечно, выполняться при низких и высоких температурах на стане холодной прокатки или на стане горячей прокатки соответственно, как уже упоминалось в главе 1. Формальное различие между низкой и высокой температурой и, как следствие, тем, что представляют собой процессы холодной и горячей прокатки, проводится с учетом гомологической температуры, при которой нижний предел находится на абсолютном нуле, а верхний предел — на нижнем. температура плавления прокатываемого металла Т м .Когда процесс выполняется при температуре ниже 0,5 T m , его обычно называют холодной прокаткой, а при превышении этого предела происходит горячая прокатка. В дополнение к приведенным выше строгим определениям горячей и холодной прокатки существует также процесс теплой прокатки. Температурный диапазон для этой фазы не очень точно определен, но он начинается несколько ниже 0,5 T m и переходит к горячей прокатке при некоторой температуре выше этого значения. Конечно, у каждого из этих процессов есть свои преимущества и недостатки.При высоких температурах, при которых выполняется горячая прокатка, металл мягче, поэтому для конкретного обжатия может потребоваться меньшая мощность. Кроме того, понимание влияния технологических параметров процесса прокатки на механические и металлургические характеристики позволяет разрабатывать металлы с конкретными техническими характеристиками; процесс называется термомеханической обработкой. Недостатком прокатки при высоких температурах является образование слоя окалины на поверхности и ее влияние на процесс и качество получаемого продукта.Все это необходимо четко понимать, чтобы ими можно было уверенно управлять. Холодная прокатка следует за процессом травления, при котором удаляется слой окалины. Здесь важнейшей задачей является контроль однородности размеров и качества поверхности. Чтобы продукт был коммерчески приемлемым, необходимо соблюдать строгие допуски по толщине и ширине. Во время горячей прокатки некоторые недостатки процесса горячей прокатки сводятся к минимуму, поскольку образование окалины менее интенсивно. Однако потребность в энергии возрастает, поскольку сопротивление металла деформации теперь выше.

4.1.2 Математическое моделирование

Использование сложных математических моделей в режиме онлайн и в автономном режиме позволяет продолжать эту деятельность. Был разработан ряд моделей, некоторые из которых являются простыми, а некоторые используют метод конечных элементов. Среди последних выделяется модель, разработанная Американским институтом чугуна и стали (Hot Strip Mill Model, HSMM). Цитата с веб-сайта AISI приводится ниже:

HSMM — одна из нескольких коммерчески лицензированных технологий, разработанных в рамках программы усовершенствованного управления процессами AISI, совместными усилиями производителей стали и США.С. Министерство энергетики для создания прорывных стальных технологий. HSMM моделирует процесс горячей прокатки стали для различных марок стали и продуктов, а также прогнозирует конечную микроструктуру и свойства, позволяя пользователю получить более глубокое понимание операций при оптимизации свойств продукта. Перед коммерческим выпуском он несколько лет использовался сталелитейными компаниями, которые участвовали в разработке технологии.

В каждой из этих моделей для описания физических явлений используются идеи равновесия, поведения материалов и трибологии.Первый из этих трех основан на законах Ньютона. Последние два требуют экспериментов и перевода экспериментальных данных в математические выражения для использования в моделях.

Традиционный и самый простой подход, когда рассматривается математический анализ процессов обработки металлов давлением, заключается в том, чтобы позволить материалу сопротивляться деформации исключительно зависимостью от деформации в режиме холодной штамповки и исключительно зависимостью от скорости деформации в горячем диапазоне. В диапазоне горячей деформации прочность металла обычно зависит как от деформации, так и от скорости деформации.Конечно, признается, что они намного упрощены, и в главе 8, посвященной свойствам металлов, представлены другие, более всеобъемлющие и более сложные модели материалов.

При продвинутой математической обработке с использованием методов конечных разностей или конечных элементов определяющая взаимосвязь металлов должна быть описана в терминах нескольких независимых переменных, включая, по крайней мере, деформацию, скорость деформации, температуру и металлургические параметры, один из которых широко используется параметр Зинера – Холломона (определение см. в главе 4, посвященной атрибутам материала).В некоторых случаях в уравнения также включается химический состав металла.

Трибологические явления при контакте рабочего валка и прокатываемого металла также должны быть описаны в терминах параметров и переменных.

4.1.3 Независимые и зависимые переменные

Приведенное выше обсуждение приводит к рассмотрению как зависимых, так и независимых переменных процесса прокатки плоского листа. В первую очередь необходимо определить границы рассматриваемой области.Для аргументов, представленных ниже, они определяют одну клеть двух- или четырехвалкового стана, так что они используются в большинстве лабораторий при разработке данных о силах, крутящих моментах, потребляемой энергии и получаемых микроструктурах. В промышленных условиях рассматривается полноразмерная клеть, независимо от того, является ли она черновым станом или чистовой линией. Это система прокатки металла, которая фактически определяется и в том же смысле, что и любая система обработки металлов давлением, разделена на три по существу независимых, но взаимосвязанных компонента: прокатный стан, прокатываемый металл и их стык.

Значимые зависимые переменные зависят от целей отрасли, инженеров, управляющих процессом прокатки, исследователя, разрабатывающего математическую модель, или клиентов. Могут быть три отдельные, но взаимозависимые цели. Одно из них — конструкция прокатного стана. Другой целью является конструкция прокатанной полосы, в то время как третьей потенциальной задачей является конструкция поверхности раздела между валками и прокатанной полосой.

Основными компонентами прокатного стана являются рабочие валки и опорные валки, подшипники, рама стана, приводные шпиндели, устройства межклетевого натяжения, оборудование для нагрева и охлаждения, устройство для подачи смазки и приводной двигатель.К их характеристикам, которые влияют на процесс прокатки, относятся их размеры в дополнение к материалу валка, выпуклости, твердости поверхности валка, шероховатости валка и его ориентации, несущей зоне станины, жесткости стана и, следовательно, растяжению стана. При выборе приводного двигателя необходимо определить его мощность и скорость. Динамика мельницы также играет важную роль в производительности мельницы и является функцией всего вышеперечисленного в дополнение к параметрам процесса, таким как обжатие, скорость и размерная однородность металла в полученном виде.Все это влияет на качество проката. Все можно рассматривать как независимые переменные.

Переменные, связанные с прокатным металлом, включают его механические, поверхностные, металлургические и трибологические характеристики: предел текучести, предел прочности на растяжение, чувствительность к деформации и скорости деформации, объемная и поверхностная твердость, пластичность и формуемость, сопротивление усталости, химический состав, свариваемость, зернистость. размер и распределение, выделения, шероховатость поверхности и ориентация шероховатости.

Поскольку передача тепловой и механической энергии осуществляется на границе раздела рабочего валка и прокатанной полосы, а эффективность этой передачи является одним из наиболее важных параметров процесса, атрибуты контакта, возможно, следующие: самое важное, когда разрабатывается качество — точность размеров, однородность и однородность параметров поверхности — продукта. Шероховатость поверхности валков и их направления уже упоминались.При этом следует учитывать характеристики смазочного материала, в том числе вязкость и его чувствительность к температуре и давлению, плотность, химический состав и размеры капель, если используется эмульсия. Хотя экологичность смазочного материала и способ его утилизации после использования являются другими, наиболее важными факторами, они не влияют на качество продукта.