силикатного, керамического, пустотелого и др.

Одной из основных физико-технических характеристик кирпича является его плотность. Она влияет не только на его объемную массу, но и на степень теплопроводности. Данный параметр отражает содержание массы материала в единице объема.

Плотность керамического кирпича

Производится данный стройматериал из глины с последующим обжигом. Исходя из того, что процент пустот в полнотелом кирпиче менее 13%, плотность его — не менее 2000 кг/м3, для пустотелого данный показатель равняется 1100-1400 кг/м3.

Полнотелый вариант используют в возведении несущих элементов конструкции, колонн, внутренних и внешних стен, пустотелый — применяют в строительстве облегченных стен, а также в качестве заполнителя каркасов.

Плотность силикатного кирпича

Производится из извести (почти 90%)и песка (10%), масса добавок незначительна и делится на два вида:

- пустотелый,

- полнотелый.

Плотность кирпича силикатного полнотелого варьирует в пределах 1800-1950 кг/м3, пустотелого (с содержанием керамзитового песка) – 1100-1600 кг/м3.

К преимуществам данного стройматериала можно отнести дешевизну и возможность получения разных оттенков, к недостаткам — большой вес, низкую прочность и высокую теплопроводность. Поэтому его не используют в возведении несущих стен и перегородок. Также не рекомендуется строить из данного материала печи – при нагревании происходит деформация. Из силикатного кирпича строят перегородки и внутренние стены.

Согласно ГОСТ 379-79 его марка прочности составляет М125-150, морозостойкости – F15-35, теплопроводности – 0,38-0,70 Вт/м°С.

Пустотелый вариант имеет 33%-ую пустотность, которая позволяет снизить вес блока до 2,5 кг, при этом снижается и теплопроводность возводимого здания.

Плотность полнотелого кирпича

Известен данный материал под названиями строительный или рядовой.

Плотность пустотелого кирпича

Данный материал имеет пустоты до 13-50% от внутреннего объема, что делает его менее прочным. Пустотелый кирпич используют в кладке наружных облегченных стен и перегородок, в качестве заполнителя каркасов зданий. Еще одним вариантом обеспечения легкости стройматериала является поризация.

Поризованный кирпич обладает отличной тепло-и звукоизоляцией.

Его плотность сотсавляет 1000-1450 кг/см3, морозостойкость – F15-F50, пористость — 6-8%, теплоизоляция – 0,3-0,5 Вт/мoС, прочность — M50-150.

Плотность облицовочного кирпича

Данный стройматериал также называют фасадным или лицевым. Основное его предназначение – кладка внешний стен с высокими требованиями, предъявляемыми к поверхности. Форма такого кирпича ровная, поверхность глянцевая. Это пустотелый материал с высокими теплоизоляционными и прочностными свойствами. Разные оттенки материала достигаются за счет подбора определенных составов глиняных масс, изменения температур и срока обжига. Плотность кирпича облицовочного – 1300-1450 кг/см3, морозостойкость – F25-75, теплопроводность — 0,37 Вт/м°С, прочность – М75-250, пористость – 6-14%.

Плотность клинкерного кирпича

Используется этот стройматериал в мощении дорог, облицовке фасадов и цоколей домов. Создается он из красной сухой глины путем обжигания при повышенных температурах, что наделяет его такими свойствами как изностойкость и высокая плотность – 1900-2100 кг/см3. При этом пористость материала составляет 5%, теплопроводность — 1,16 Вт/мoС, морозостойкость может достигать F100, максимальная прочность – М1000. К недостаткам клинкерных блоков относят высокую стоимость и теплопроводность.

При этом пористость материала составляет 5%, теплопроводность — 1,16 Вт/мoС, морозостойкость может достигать F100, максимальная прочность – М1000. К недостаткам клинкерных блоков относят высокую стоимость и теплопроводность.

Плотность шамотного кирпича

Данный материал среди прочих выделяется своей способностью выдерживать воздействие повышенных температур – до +1600°С. Его еще называют огнеупорным или печным (производится из огнеупорной глины). Плотность шамотного кирпича составляет 1700-1900 кг/см3, при этом пористость достигает 8%, морозостойкость — F50, прочность — М75-250, теплопроводность — 0,6 Вт/м

Плотность кирпича. Плотность популярных видов кирпича

Кирпич – строительный материал, представляющий собой искусственный камень стандартной формы, обладающий прочностью и толерантностью к погодным условиям. Главными характеристиками кирпича являются теплопроводность, плотность, водопоглощение.

Главными характеристиками кирпича являются теплопроводность, плотность, водопоглощение.

Но основной характеристикой, на которой основывается выбор использования того или иного вида кирпича можно назвать его плотность, то есть его объемная масса, которая влияет на теплопроводность.

Плотность кирпича керамического

Кирпич керамический изготавливается из глины с последующим его обжигом. По Госстандарту плотность керамического полнотелого кирпича составляет не менее 2000 кг/м3, плотность пустотелого же керамического кирпича колеблется в пределах 1100–1400 кг/м3. Исходя из этого, полнотелый кирпич обладает большей плотностью, а процентность пустот у него менее 13-и, поэтому его используют в кладке несущих элементов здания, внутренних и внешних стен, колонн.

Пустотелый же кирпич, благодаря своей небольшой плотности, применяют в возведении облегченных наружных стен, для заполнения каркасов, можно сказать в некотором роде заменяет свойства пенопласта.

Плотность силикатного кирпича

Силикатный кирпич изготовляется из извести, песка и воды, правильными пропорциями раствора. По своим характеристикам он, как и керамический, делится на виды – полнотелый и пустотелый.

Плотность полнотелого силикатного кирпича колеблется в пределах 1800-1950 кг/м3. Плотность пустотелого силикатного кирпича зависит от добавления керамзитового песка и составляет 1100-1600 кг/м3.

Этот вид кирпича уступает керамическому только по своей степени водостойкости, поэтому возводить из него несущие стены и перегородки крайне нежелательно. Также он не подходит в строительстве печей, так как при нагревании деформируется тело кирпича.

Плотность кирпича полнотелого

Объемная масса полнотелого кирпича — 1670-1730 кг/м3. Используется он, как отмечалось ранее, для возведения несущих конструкций, наружных стен, колонн из-за своего большого уровня прочности на сжатие, а также из-за своей невосприимчивости к температурным колебаниям, огнеупорности и большого показателя поглощения влаги.

Плотность кирпича одинарного

Кирпич одинарный имеет плотность 1600 кг/м3. Этот вид кирпича в свою очередь делится на высокопрочный, рядовой и облицовочный исходя их своих характеристик, так же его нужно знать где использовать, как и в плотности стекла(в зависимости от плотности разное применение). Высокопрочный используется в кладке несущих стен, рядовой для внутренних работ, возведения перегородок и стен, облицовочный для наружной облицовки зданий.

Рассмотрев все современные виды кирпича можно подвести следующие итоги: при выборе данного строительного материала необходимо руководствоваться в первую очередь пониманием, для какого вида работ подбирается кирпич, чтобы корректно выбрать его главную характеристику – плотность кирпича, а также его вид, что будет гарантией долговечности и прочности конструкции.

Разновидности кирпича

Полнотелый кирпич

Полнотелый кирпич — это обычный рядовой кирпич, который применяется для строительства несущих стен, колонн, столбов, цокольных этажей и иных конструкций с дополнительной нагрузкой. Он обязан иметь высокую прочность и хорошую устойчивость к морозам. По государственному стандарту самой высокой морозостойкостью должен обладать кирпич F50, но современные производители выпускают и F75. В большинстве случаев для строительства используется полнотелый кирпич с маркой прочности 75–300, по морозостойкости 15–50, пористостью 8%, плотностью 1600–1900 кг/м3 и коэффициентом теплопроводности 0,6–0,7 Вт/мС. Из-за последнего показателя внешние стены сооружения требуют дополнительной теплоизоляции. Масса кирпича стандартного размера колеблется от 3,5 до 3,8 кг. В 1 м³ хранится 480 кирпичей.

Он обязан иметь высокую прочность и хорошую устойчивость к морозам. По государственному стандарту самой высокой морозостойкостью должен обладать кирпич F50, но современные производители выпускают и F75. В большинстве случаев для строительства используется полнотелый кирпич с маркой прочности 75–300, по морозостойкости 15–50, пористостью 8%, плотностью 1600–1900 кг/м3 и коэффициентом теплопроводности 0,6–0,7 Вт/мС. Из-за последнего показателя внешние стены сооружения требуют дополнительной теплоизоляции. Масса кирпича стандартного размера колеблется от 3,5 до 3,8 кг. В 1 м³ хранится 480 кирпичей.

Пустотелый кирпич

Пустотелый (щелевой) кирпич, в отличие от полнотелого, имеет внутренние пустоты с различными формами (круглыми, овальными, квадратными и прямоугольными), объемами (13% до 50% внутреннего объема) и ориентациями (вертикальными или горизонтальными). За счет этих пустот кирпич становится более легким и теплым, но менее прочным. Также он требует меньше сырья для производства и используется для строительства облегченных конструкций.

Пустотелый (щелевой) кирпич имеет плотность 1000–1450 кг/м3, морозостойкость 10–15 циклов, пористость 6–8%, коэффициент теплопроводности 0,3–0,5 Вт/Мс. По прочности выделяют марки от М75 до М250. Цветовая гамма различна.

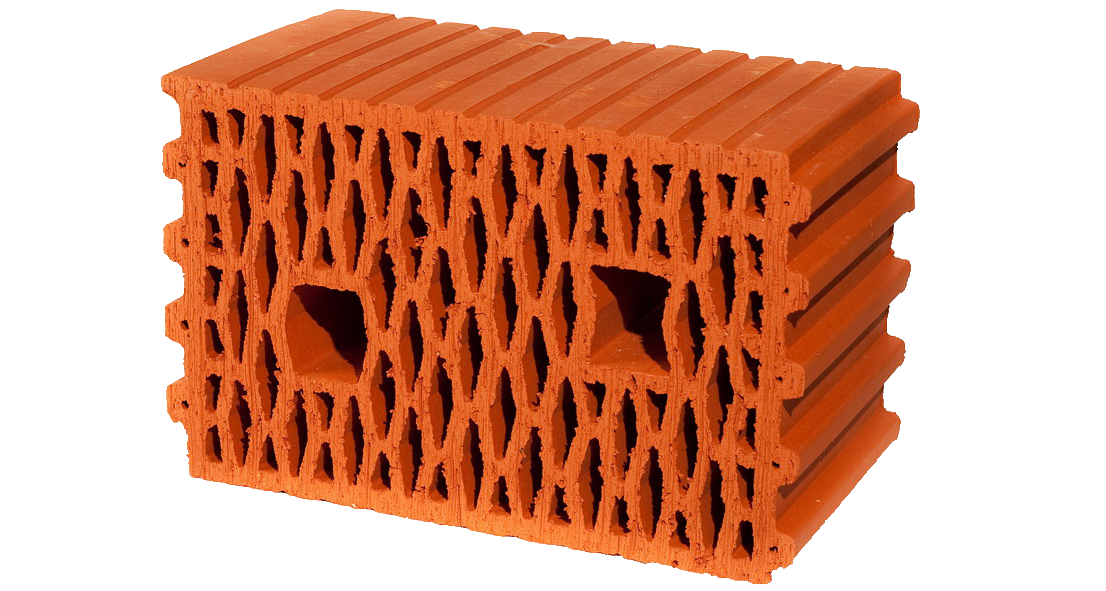

Поризация — это второй способ изготовления пустотелого кирпича, при котором из готовой смеси во время обжига исчезают легкосгораемые элементы (торф, опилки, уголь, солома) и образуются маленькие пустоты. Произведенный кирпич не только легок по весу, но и имеет отличные тепло- и звукоизоляционные свойства. Применяется в основном для строительства наружных и внутренних стен. Из-за наличия пяти рядов пустот снижается расход кладочного материала на 20%. Также увеличивается скорость кладки и уменьшается количество растворных швов. Маленькая плотность помогает снизить нагрузку на фундамент. Для соответствия всем требованиям по теплопроводности, достаточно возвести стену в 640 мм из поризованной керамика (для примера, стена из обычного кирпича должна быть не менее 700 мм).

Пустотелый поризованный кирпич имеет плотность 1100–1150 кг/м3, морозостойкость 15–50 циклов, пористость 6–10%, коэффициент теплопроводности 0,25–0,25 Вт/Мс. По прочности выделяют марки от М50 до М150. В основном красных оттенков.

Облицовочный кирпич

Облицовочный кирпич — это кирпич правильной формы с ровной глянцевой поверхностью. Используется для кладки наружных и внутренних стен с высокими требованиями к поверхности. Фасадный кирпич обычно является пустотелым, поэтому обладает высокими теплоизоляционными характеристиками. Разнообразная цветовая гамма получается за счет правильно подобранных глиняных смесей, сроков и температуры обжигания. В связи с этим рекомендуется закупать кирпичи из одной партии сразу же, иначе могут не совпасть цвета.

Высокая цена оправдывается долговечностью нового фасада. При декорировании внутренних стен стоит обращать большое внимание на обрабатывание швов. Размеры обычного фасадного кирпича соответствуют размерам полнотелого — 250×120×65 мм.

Облицовочный кирпич имеет плотность 1300–1450 кг/м3, морозостойкость 25–75 циклов, пористость 6–14%, коэффициент теплопроводности 0,3–0,5 Вт/Мс. По прочности выделяют марки от М75 до М250. Цветовая гамма разнообразна.

Цветной фигурный кирпич

Цветной фигурный кирпич — это вид облицовочного кирпича с особой формой, неровной поверхностью и особенным цветом. Форма камня может иметь криволинейные грани, округленные или срезанные углы и ребра. Рельеф поверхности либо повторяющийся, либо обработан под другой материал (мрамор, антик, дерево и прочее). Именно за эти свойства фигурный кирпич ценится при строительстве таких сложных элементов, как арки и круглые колонны. Также им выполняется декор наружных стен.

Крупноформатный блок

Крупноформатный блок обладает отличными тепло- и звукоизоляционными свойствами, поддерживает благоприятный микроклимат в помещении и повышает производительность труда. При толщине стены в 640 мм тепло сохраняется так же, как и в стене из обычного кирпича в 770 мм. Плотность поризованной керамики на 30% ниже, чем плотность пустотелого кирпича, что позволяет значительно снизить нагрузку на фундамент. Из-за больших размеров блока увеличивается скорость возведения здания, сокращается количество кладочных швов и расход раствора. Успешно применяется в малоэтажном строительстве для сооружения внешних и внутренних перегородок.

Плотность поризованной керамики на 30% ниже, чем плотность пустотелого кирпича, что позволяет значительно снизить нагрузку на фундамент. Из-за больших размеров блока увеличивается скорость возведения здания, сокращается количество кладочных швов и расход раствора. Успешно применяется в малоэтажном строительстве для сооружения внешних и внутренних перегородок.

Силикатный кирпич

Силикатный кирпич — это кирпич, вырезанный из силикатного автоклавного бетона. При его производстве в состав добавляют 89% извести, 10% песка и незначительное количество различных добавок. Главными достоинствами силикатного кирпича считается низкая цена и разнообразная цветовая гамма. А к недостаткам можно отнести большой вес, маленькую прочность, плохую водостойкость и теплопроводность. Используется в основном для строительства внешних и внутренних стен. По своей универсальности намного уступает керамическому кирпичу.

Силикатный кирпич имеет коэффициент теплопроводности 0,38–0,70 Вт/мС, морозостойкость 15–35 циклов.

Клинкерный кирпич

Клинкерный кирпич используется для облицовки фасадов, цоколей, покрытия дорог, улиц и дворов. В качестве преимуществ можно отметить долговечность материла, так как инородным телам очень сложно проникнуть в состав материала, высокую плотность и разнообразие расцветок. Но и есть и минусы — это плохая теплопроводность и высокая цена. Производство кирпича включает в себя процессы прессования сухой красной глины и обжига до спекания.

Клинкерный кирпич имеет плотность 1900–2100 кг/м3, морозостойкость 50–100 циклов, пористость до 5%, коэффициент теплопроводности 1,16 Вт/мС. По прочности выделяют марки от М400 до М1000. Цветовая гамма различна.

Плотность кирпича.

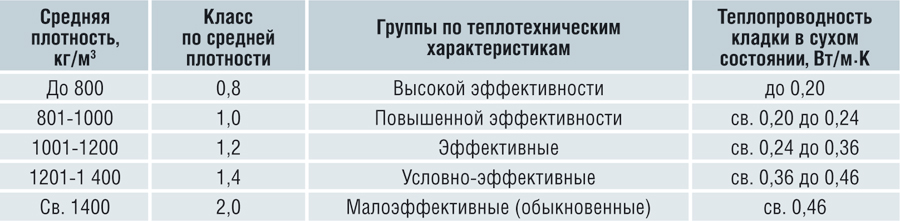

Такой показатель как плотность кирпича керамического представляет собой особую физическую величину, что определяется массой кирпича на единицу его объема. Вычисляется средняя плотность отношением массы (в килограммах) ко всему объему (в метрах), сюда также входят и имеющиеся в нем поры и пустоты. Средняя плотность кирпича, как и теплопроводность, бывает обратно пропорциональной пористости, что означает, что плотность способна говорить нам о теплопроводности.

Средняя плотность кирпича, как и теплопроводность, бывает обратно пропорциональной пористости, что означает, что плотность способна говорить нам о теплопроводности.

В результате этот показатель применятся в качестве основного (или по-другому марки) теплопроводности стройматериала. Когда вы хотите купить кирпич, на плотность материала следует обращать повышенное внимание.

Плотность кирпича полнотелого 1600 — 1900 килограмм/метр.Такая плотность гарантирует неплохие теплоизолирующие свойства, по-настоящему качественное сцепление материала с раствором, а кроме того, возможность впитывать влагу при смене погоды. У такого керамического кирпича водопоглощение находится на уровне 8%. Теплопередача же кирпича полнотелого довольно высока, потому если из него возводятся наружные стены, требуется устройство дополнительного утепления. Цена на кирпич полнотелый.

Плотность кирпича пустотелого (щелевого) составляет около 1000 — 1450 килограмм/метр.

Такая плотность говорит о том, что кирпич пустотелый является намного легче керамического кирпича строительного, а кроме того, выделяется своей довольно низкой теплопроводностью. В результате, при помощи дырчатого кирпича можно создать стены гораздо более тонкими и легкими, но при этом на должном уровне сохраняются все теплопоглощающие и звукопоглощающие показатели.

По своей прочности стены из пустотелых кирпичей не уступают возведённым из полнотелого стройматериала. На рынке можно встретить и «сверхэффективный» пустотелый кирпич, обладающий плотностью 1100-1150 килограмм/метр. Купить пустотелый кирпич.

Кирпич глиняный облицовочный имеет плотность от тысячи трёхсот до тысячи четырёхсот пятидесяти килограмм/метр.Главным образом в его роли выступает пустотелый кирпич, потому теплотехнические свойства его довольно высоки. Облицовочный стройматериал наделен по-настоящему отличной стойкостью к морозам, при этом обладает ещё и поистине выдающимся видом. Выпускается также и необычно сверэффективный лицевой материал, чья плотность составляет 1100 — 1150 килограмм/метр.

Выпускается также и необычно сверэффективный лицевой материал, чья плотность составляет 1100 — 1150 килограмм/метр.

Получают такой кирпич, нанося на обожженную глину глазурь, после чего снова производится обжиг, но на этот раз при более низкой температуре. В результате, образуется стекловидный непроницаемый для воды слой, заметно повышающий сцепление кирпича с остальной массой и увеличивает морозостойкость.

Кирпич клинкерный обладает плотностью на уровне 1900 — 2100 килограмм/метр.Подобная плотность достигается особенным видом спекания, по результатам которого исключается возможность появление всяческих пустот и включений, благодаря чему гарантирована эффективнейшая долговечность и прочность. Клинкерный кирпич наделен поистине выдающимися характеристиками. Морозоустойчивость такого кирпича является одной из наиболее высоких, число пор низкое (в результате исключается возможность начала разрушения при повышенной влажности), а его износоустойчивость вас поразит. Клинкерный кирпич практически не подвергается вредным воздействиям кислот, солей, щелочей и бывает в состоянии выдерживать даже очень большие давления.

Клинкерный кирпич практически не подвергается вредным воздействиям кислот, солей, щелочей и бывает в состоянии выдерживать даже очень большие давления.

В промышленности, а точнее, там, где температуры доходят до 1500 градусов Цельсия (а то и до тысячи восьмисот), такой огнеупорный кирпич не имеет конкурентов и однозначно занимает лидирующую позицию, к примеру, при постройке металлургических комбинатов (он становится безусловным фаворитом). Чтобы кирпичи огнеупорные при обжиге не давали трещин, их внутренний состав оснащают шамотом до 70-ти % (это огнеупорная обожженная глина).

Плотность кирпича разных видов

Залогом прочности кирпича является высокая плотность. Благодаря ей кирпичные стены не разрушаются под воздействием осадков, резких перепадов температур и механических повреждений. Именно плотность строительного материала определяет теплопроводность, итоговую массу и прочность здания.

Плотность — главная технологическая характеристика кирпича, влияющая на результирующую объёмную массу материала во всём здании, а также определяющая показатель теплопроводности стен.

Любой вид кирпича имеет два значения плотности:

- Истинная плотность представляет собой массовую долю твёрдого вещества. Для её определения проводят лабораторные испытания, в ходе которых кирпич измельчают, смешивают с водой и нагревают. Как правило, данный показатель используется технологами на заводах по производству.

- Средняя плотность представляет собой отношение массы одного кирпича (в килограммах) к его объёму (в кубических метрах).

Чем выше величина средней плотности, тем больше его способность проводить тепло. Таким образом, второй из указанных показателей является основой для выбора той или иной разновидности кирпича.

Глиняный кирпич

Традиционный кирпич красного цвета производят путём обжигания подготовленной глиняной смеси в промышленных печах. Плотность зависит от разновидности:

Плотность зависит от разновидности:

- Полнотелый глиняный кирпич представляет собой брусок обожжённой глины правильной прямоугольной формы. Такой материал очень долговечен и хорошо проводит тепло, плотность составляет 2000 кг/м3. Надёжный полнотелый кирпич весьма дорог в производстве, поэтому используется только для строительства несущих конструкций.

- Пустотелый кирпич представляет собой бруски с отверстиями внутри, которые уменьшают вес и стоимость, при этом падает и его прочность. Средняя плотность керамических кирпичей с пустотами не превышает 1400 кг/м3. Таким образом, материал подходит для создания перегородок, облегчённых стен и заполнения каркаса зданий. Достоинствами пустотелого кирпича являются его лёгкость, а также высокий уровень тепло- и звукоизоляции.

Силикатный кирпич

Строительный материал, созданный из смеси извести и кварцевого песка, является более хрупким и тяжёлым аналогом глиняного кирпича. Благодаря добавленным в состав силикатного кирпича пластификаторам и высокому содержанию песка, готовые стены подвержены воздействию влаги и перепадов температур. Плотность полнотелого силикатного кирпича составляет до 1950 кг/м3, силикатных кирпичей с пустотами — до 1600 кг/м3.

Плотность полнотелого силикатного кирпича составляет до 1950 кг/м3, силикатных кирпичей с пустотами — до 1600 кг/м3.

Основная сфера применения — возведение внутренних перегородок и заполнение пустых участков в монолитно-бетонных конструкциях. Более подробно про силикатный кирпич.

Клинкерный кирпич

Стойкий, огнеупорный строительный и облицовочный — изготавливают из смеси шамота (огнеупорной глины), полевого шпата и природных пластификаторов. Сырые клинкерные кирпичи обжигают при температуре 1200 градусов, что позволяет получить исключительно износостойкий материал с показателем пористости не более 5%.

Совет! Клинкерным кирпичом можно отделывать не только трубу дымохода, но и возводить печи.

Подходит для интенсивной эксплуатации, поэтому его используют для мощения дорог, постройки цокольных этажей зданий, облицовки жилых и промышленных построек. Плотность составляет 1900 – 2100 кг/м3, поэтому клинкерный кирпич имеет высокий показатель теплопроводности, а готовые стены получаются тяжёлыми.

Шамотный кирпич

Различные формы шамотного кирпичаДанный вид кирпича получают из каолина — огнеупорной глины, путём обжига до состояния полной потери пластичности и содержащейся в составе влаги. Готовые кирпичи выдерживают воздействие температуры до 1600 градусов, поэтому их применяют для оформления печей, каминов и дымоходов.

В зависимости от назначения, шамотный кирпич изготавливается в диапазоне плотности 1700-1900 кг/м3. Благодаря частому использованию материала для отделки декоративных элементов, в продаже существуют кирпичи арочной, прямоугольной, клиновидной и трапециевидной формы.

Облицовочный кирпич

Различные оттенки облицовочного кирпичаШироко применяется для декоративного оформления зданий, а также повышения их теплоизоляционных свойств. Как правило, облицовочный кирпич изготавливают пустотелым в целях уменьшения веса. Материал должен быть морозостойким, а также ровным и гладким, на рынке представлены разнообразные формы и размеры такой облицовки.

Совет! На современном рынке широко представлены глазированные облицовочные кирпичи, позволяющие создать глянцевый фасад.

Благодаря различным технологиям обжига и разнообразию глиняных составов, изделия представлены во множестве различных оттенков. Готовый облицовочный кирпич имеет плотность 1300-1450 кг/м3, пористость достигает 14%, что позволяет обеспечить прочный теплоизоляционный слой.

Рядовой кирпич

Усовершенствованная версия глиняного кирпича с пористой внешней поверхностью, на которую удобно наносить отделочные составы, например — штукатурные смеси. В зависимости от назначения, выделяют три основных размера:

- Одинарный кирпич габаритами 250х120х65 мм используется для возведения внутренних перегородок, цокольных помещений и фундаментов.

- Полуторная модификация имеет размеры 250х120х88 мм, и применяется для строительства несущих стен в домах небольшой этажности.

- Двойной кирпич имеет размеры 250х120х138 мм, и подходит для создания несущих стен и перекрытий с большим уровнем нагрузки.

Совет! Использование габаритного кирпича поможет уменьшить количество швов, что повысит теплоизоляционные свойства готовой стены.

Независимо от габаритов, плотность материала составляет 1600 кг/м3, при этом пустотелый рядовой кирпич может иметь 15-45% пустот. Вес таких кирпичей колеблется от 4 кг (полнотелые модификации) до 2,5 кг (пустотелый рядовой кирпич).

Трепельный кирпич

Данная разновидность рядового кирпича применяется для возведения зданий высокой этажности. Высокопрочный материал, изготовленный из смеси кварцевого песка, полевого шпата, минералов и органических пластификаторов.

Габариты трепельного кирпича 250х120х140 мм, при этом плотность изделия составляет 1400-2000 кг/м3. Высокие водопоглощающие свойства предполагают обязательную обработку готовых стен гидроизоляцией.

Поделиться

Твитнуть

Запинить

Нравится

Класс

Viber

Телеграмка

Плотность кирпича: силикатного, полнотелого, керамического

Для определения теплопроводности и прочности кирпичной кладки следует знать плотность кирпича. Такая физико-техническая характеристика отражает массу материала в единице объема. Показатель является переменным из-за гигроскопичной поверхности изделия, поэтому для расчетов используют значение сухой массы. Плотность строительного материала подбирают исходя из предназначения возводимого сооружения.

Такая физико-техническая характеристика отражает массу материала в единице объема. Показатель является переменным из-за гигроскопичной поверхности изделия, поэтому для расчетов используют значение сухой массы. Плотность строительного материала подбирают исходя из предназначения возводимого сооружения.

Факторы, влияющие на плотность

Существует несколько причин, определяющих характеристику изделия:

- Влага. Ее основной объем вбирается материалом на этапе кладки. Степень влажности определяется паровой проницаемостью. Легче пропускается воздух тем строительным изделием, в котором влага не задерживается. Для строительства подвальных помещений используют удерживающий влагу кирпич.

- Наличие трещин. Они обязательно присутствуют в материалах из глины. При этом современные разработки смесей позволяют их избежать, увеличивая плотность.

- Виды исходного материала. Сырье, из которого изготавливается изделие (глина, песок), отличается по массе на единицу объема из-за места добычи.

Средняя плотность

Такую характеристику применяют для определения пористости и теплопроводности изделия. Чем меньше его плотность, тем ниже уровень теплопроводности. Индивидуальный показатель рассчитывается в лабораторных условиях. Средняя плотность определяется по формуле: p=m/v, где m — масса, v — объем, единицы ее измерения — кг/м3. Этапы расчета такой характеристики включают:

Для определения параметра готовый материал нужно взвесить.- В сушильном шкафу выдержать кирпич при температуре чуть выше 100 ̊С.

- Определить объем материала, умножив параметры высоты, длины и ширины.

- Очищенный материал взвесить на весах, которые утверждены стандартом.

- Рассчитать величину, подставив значения в формулу. Рекомендуется проводить измерения сразу нескольких экземпляров для получения достоверного среднего арифметического индекса.

Виды кирпича и их плотность

Физико-технические характеристики внешне похожих материалов определяются свойствами сырья, из которого они изготовлены. Разные виды строительных камней отличаются по стоимости производства и устойчивости к воздействию внешней среды. Выбор материалов широк, но прежде всего необходимо сопоставить требования к будущей конструкции и надежность кирпича.

Разные виды строительных камней отличаются по стоимости производства и устойчивости к воздействию внешней среды. Выбор материалов широк, но прежде всего необходимо сопоставить требования к будущей конструкции и надежность кирпича.

Плотность керамического кирпича

На значение этой величины влияет место производства материала.Производится из глины. Керамический кирпич отличается по значению массы в зависимости от места изготовления. Применяется для несущих, внешних и внутренних стен. Вес керамического облицовочного экземпляра будет больше за счет укрепления поверхности, его быстро обжигают при высокой температуре. В результате изменяется уровень паропроницаемости, поэтому в жилых домах из таких материалов должна быть хорошая вентиляция. Плотность керамического кирпича:

- пустотелого — до 1400 кг/м3;

- полнотелого — до 2000 кг/м3.

Клинкерный

Разновидность керамического вида. Производят из красной глины, обжигая ее при высоких температурах. Применяется в строительстве дорог, отделке цоколей и фасадов. Высокий уровень устойчивости к перепадам температур и воздействию повышенной влажности. Плотность достигает значения 2100 кг/м3, из-за чего такому материалу характерен большой показатель теплопроводности. Он относительно дорогой.

Применяется в строительстве дорог, отделке цоколей и фасадов. Высокий уровень устойчивости к перепадам температур и воздействию повышенной влажности. Плотность достигает значения 2100 кг/м3, из-за чего такому материалу характерен большой показатель теплопроводности. Он относительно дорогой.

Особенности шамотного кирпича

Его делают из огнестойкой глины. Изготовляют материалы разного цвета и формы. Отличительное свойство — устойчивость к воздействию температуры до 1600 °C. Незаменим для строительства огнеупорных конструкций: печек, каминов. Огнеупорный камень применяется на производстве. Часто используют как элемент декора. Плотность шамотного кирпича достигает значения 1900 кг/м3.

Вернуться к оглавлениюПлотность силикатного кирпича

Такой материал хорошо проводит тепло.В состав такого изделия входит песок, известь, небольшое количество добавок. Он производится под давлением автоклавного пресса. Марка прочности варьируется от М 125 до М 150, что свидетельствует о низком показателе. Он обладает высокой теплопроводностью, поэтому не рекомендуется такое изделие для строительства несущих конструкций или внешних стен. Его применяют для возведения внутренних стен и перегородок, он относительно доступный. Обыкновенный полнотелый материал имеет плотность до 1950 кг/м3, пустотелый — 1600 кг/м3.

Он обладает высокой теплопроводностью, поэтому не рекомендуется такое изделие для строительства несущих конструкций или внешних стен. Его применяют для возведения внутренних стен и перегородок, он относительно доступный. Обыкновенный полнотелый материал имеет плотность до 1950 кг/м3, пустотелый — 1600 кг/м3.

Вернуться к оглавлениюСиликатный кирпич уступает керамическому по водостойкости.

Плотность полнотелого кирпича

Производится путем обжигания глины. Глазурованный частично с целью обеспечения паропроницаемости. Характерна большая прочность и устойчивость к воздействию низких температур. Полнотелый кирпич обладает высокой теплопроводностью. Используют для кладки стен, опорных сооружений. Плотность обыкновенного полнотелого кирпича достигает 1600 кг/м3, значение показателя для красного кирпича составляет 2100 кг/м3.

Вернуться к оглавлениюПустотелый

Почти половина материала составляет пустоты.Пустоты могут составлять половину объема изделия, из-за чего значительно уменьшается его объемный вес. Для материала характерен невысокий уровень прочности и небольшая теплопроводность. Плотность кладки из пустотелого кирпича — 1450 кг/м3. Его применяют для строительства легких внешних стен и перегородок. Часто используется при возведении жилых домов, поскольку нет необходимости в добавочном утеплении.

Для материала характерен невысокий уровень прочности и небольшая теплопроводность. Плотность кладки из пустотелого кирпича — 1450 кг/м3. Его применяют для строительства легких внешних стен и перегородок. Часто используется при возведении жилых домов, поскольку нет необходимости в добавочном утеплении.

Облицовочный

Лицевой камень применяют для внешней отделки фасадов. Кирпич пустотелый с высоким уровнем звукоизоляции. Из-за гладкой блестящей поверхности похож на плитку. Яркий эффект обеспечивает наличие разнообразной палитры цветов, которые получаются в результате смешивания разной глины и изменения условий обжига. Обладает небольшой теплопроводностью и влагостойкостью. Плотность кирпича составляет до 1450 кг/м3.

Вернуться к оглавлениюЗаключение

Тип кирпича подбирается под требования к возводимой конструкции. На каждом этапе строительства учитывают технические характеристики материалов. Показатель плотности не должен быть большой, если речь идет об утеплении сооружения. Но показатель нужен высокий, когда важно обеспечить прочность здания или повысить уровень огнеупорности. Важно учитывать метод кладки и распределение нагрузки.

Но показатель нужен высокий, когда важно обеспечить прочность здания или повысить уровень огнеупорности. Важно учитывать метод кладки и распределение нагрузки.

Вес и плотность кирпича, технические характеристики и преимущества

При ведении кладочных работ важно знать, сколько весит кирпич и какова его плотность и структура. Эти параметры напрямую влияют на прочностные и изоляционные качества, в свою очередь учитываемые при расчете нагрузок и теплового сопротивления возводимых конструкций. Усредненные величины для каждого типа стандартные, но точное значение зависит от завода-изготовителя и указывается в сертификате к продукции.

Вес разных видов

Плотность разделяется на истинную и среднюю, первая определяется опытным путем и не важна для потребителей. Второй показатель характеризует отношение массы одного изделия к его объему и зависит от сырья, доли пустот и щелей и поризованности. Обе величины измеряются в кг/м3. Значение средней плотности и вес одного кирпича у разных марок будут отличаться, минимум наблюдается у теплой высокоэффективной керамики, максимум – у силикатного и гиперпрессованного искусственного камня.

Обе величины измеряются в кг/м3. Значение средней плотности и вес одного кирпича у разных марок будут отличаться, минимум наблюдается у теплой высокоэффективной керамики, максимум – у силикатного и гиперпрессованного искусственного камня.

Элементы, изготавливаемые из глины с последующим обжигом, разделяются на сплошные и пустотелые, вторая группа может иметь как сквозные отверстия разной формы, так и скрытые пустоты и поры. Утвержденная стандартом плотность полнотелого красного кирпича достигает 2000 кг/м3, но диапазон у большинства производителей варьируется в пределах 1600-1900. Наружные стены нуждаются в дополнительном утеплении. Вес у полнотелых блоков форматом 1НФ достигает 3,45-3,8 кг.

Пустотелые типы имеют плотность от 1200 до 1500 кг/м3, с учетом доли щелей до 37 % стандартный 1НФ – не более 2,9 кг. Удельный вес некоторых марок достигает 1700, но это исключение. Средняя плотность керамического камня облегченного вида (поризованные теплоэффективные) составляет 1100-1150 кг/м3, продвинутые производители опустили этот показатель до 800.

Средняя плотность керамического камня облегченного вида (поризованные теплоэффективные) составляет 1100-1150 кг/м3, продвинутые производители опустили этот показатель до 800.

Шамотные и огнеупорные имеют удельный вес в пределах 1700-1800 кг/м3. Являются полнотелыми и оказывают существенную нагрузку на основание, их формат и масса могут отличаться от номинальных. Помимо вытянутых прямоугольных блоков они включают арочные, клино- и трапециевидные. Плотная структура позволяет шамоту выдерживать нагрев до 1600 °C, рекомендуют приобрести для кладки дымоходов, топочных конструкций и банных печей.

Силикат имеет самый большой удельный вес (1800-1900 кг/м3 у полнотелых). Этот обусловлено его составом (продукты дробления известняка и песок) и низкой пористостью. Масса сплошного 1НФ равняется 4,1 кг, у некоторых марок она достигает 5 (вес красного кирпича с тем же форматом не превышает 4). В отличие от керамических типов водонепроницаемость и теплоемкость не улучшаются с повышением прочности. Пустотелые крупнощелевые весят меньше, точная масса зависит от размера и числа отверстий.

Пустотелые крупнощелевые весят меньше, точная масса зависит от размера и числа отверстий.

На вес облицовочного блока влияют материал основы и доля пустот. К отличительным особенностям относят наличие однородной и плотной стенки толщиной не менее 2 см и повышенную стойкость к внешним воздействиям. Эта группа представлена изделиями 0.7НФ, 1НФ утолщенного и нестандартного формата с гладкой, рутсрированной или глазурованной поверхностью. Особенностью последних является наличие стекловидного и непроницаемого для влаги декоративного слоя, эти варианты обходятся дороже. В отличие от рядовых элементов облицовочные чаще имеют нестандартных и утонченный формат, некоторые типы практически неотличимы от плитки.

Кирпич плотностью 1450 кг/м3 с размером 0.7Нф весит около 1,6 кг и оказывает минимальную нагрузку на фундамент и рабочие поверхности.

К отдельной группе относят клинкер, получаемый при медленном высокотемпературном обжиге спрессованных составов из тугоплавкой глины. При плотности в 1900-2100 кг/м3 изделия на его основе весят не более 3,3 кг за счет большой доли пустот и отклонений от стандартных размеров. Клинкер – элитная облицовочная разновидность, его рекомендуют приобрести при особых требованиях к долговечности фасадов, ограждений, тротуаров и других конструкций, включая часто эксплуатируемые. Обладая довольно высоким коэффициентом теплопроводности, хорошо поглощает шум из-за наличия внутренних пустот. Преимущества высокоплотной структуры – сверхнизкое водопоглощение, хорошая механическая прочность и морозостойкость.

При плотности в 1900-2100 кг/м3 изделия на его основе весят не более 3,3 кг за счет большой доли пустот и отклонений от стандартных размеров. Клинкер – элитная облицовочная разновидность, его рекомендуют приобрести при особых требованиях к долговечности фасадов, ограждений, тротуаров и других конструкций, включая часто эксплуатируемые. Обладая довольно высоким коэффициентом теплопроводности, хорошо поглощает шум из-за наличия внутренних пустот. Преимущества высокоплотной структуры – сверхнизкое водопоглощение, хорошая механическая прочность и морозостойкость.

Учитываемым при расчетах нагрузок на фундамент показателем является удельный вес кладки, определяемый путем сложения массы используемых изделий и соединительного раствора, расходуемого на 1 м3. Стандартный диапазон варьируется в пределах 1400-1900 кг/м3 (для сравнения – у бутовых 2400-2600), отличия наблюдаются только у облегченных вариантов, собранных из поризованного камня. При исключении влияния раствора находится масса элементов в чистом виде. Знание веса поддона требуется при расчете стоимости транспортировки.

Знание веса поддона требуется при расчете стоимости транспортировки.

Влияние плотности на остальные характеристики кирпича

Взаимосвязь между основными рабочими параметрами отражена в таблице:

| Тип | Пусто-телость, % | Средняя плотность, кг/м3 | Вес 1НФ | Водонепро-ницаемость, % | Коэффи-циент теплопро-водности Вт/м·°С | Марка прочности/ Морозо-стойкость |

| Красный керамический полнотелый | 0 | 1600-1900 | 3,5-3,8 | 8 | 0,5-0,8 | М75-М300/ до F50 |

| Пустотелый керамический | До 37 | 1000-1500 | 2,3-2,9 | 6-8 | 0,3-0,5 | М75-М250/ F15-F50 |

| Поризованная керамика | До 50 | 800-1100 | Выпускается в формате 2,1 – до 3,9 кг | 6,5-12 | 0,16-0,22 | М125-М175/ F35 |

| Силикат | 0 | 1800-2000 | 4,1 | 8-14 | 0,38-0,7 | М125-М200/ F15-F35 |

| Клинкер | До 30 | 1900-2100 | 1,6-3,3 | Не более 6 | 1,15 | От М300 /от F100 |

Значение данного показателя напрямую влияет на механическую прочность, водопоглощение, коэффициент теплопроводности и способность к шумозащите, косвенным образом от него зависит огнеупорность. Полнотелые кирпичи с плотностью выше 1600 кг/м3 выдерживает максимальные нагрузки на сжатие, их рекомендуют купить для возведения несущих вертикальных стен, колонн, печей. Щелевые и поризованные блоки используются при строительстве облегченных кладок. Обе разновидности подходят для несущих конструкций, выдерживаемая нагрузка и допустимая этажность у них будет разной.

Полнотелые кирпичи с плотностью выше 1600 кг/м3 выдерживает максимальные нагрузки на сжатие, их рекомендуют купить для возведения несущих вертикальных стен, колонн, печей. Щелевые и поризованные блоки используются при строительстве облегченных кладок. Обе разновидности подходят для несущих конструкций, выдерживаемая нагрузка и допустимая этажность у них будет разной.

Пустотелый тип однозначно выигрывает в тепло- и звукоизоляции, его применение позволяет снизить вес и толщину при равном энергосбережении. Именно по этой причине большинство современных строительных технологий направлено на выпуск облегченных марок. Плотность высокоэффективного пустотелого красного кирпича не превышает 1150 кг/м3 при коэффициенте теплопроводности не выше 0,22 Вт/м·°С. Лучшие способности к шумопоглощению наблюдаются у этих же блоков и у облицовочных.

Тип фактуры поверхности на вес практически не влияет, главным фактором является доля пустот. Требования к форме и размеру сквозных отверстий регламентированы строительными стандартами, существует прямая связь между соотношением влаги и посторонних испаряемых веществ в сырьевом растворе и итоговой плотностью. В случае керамического кирпича она особенно заметна, высокоэффективные блоки получают путем закладки в смеси выгораемых в ходе обжига опилок. Еще один яркий пример – клинкер, при минимальной доле воды в составе изделия на его основе практически не поглощают ее после температурной обработки.

Требования к форме и размеру сквозных отверстий регламентированы строительными стандартами, существует прямая связь между соотношением влаги и посторонних испаряемых веществ в сырьевом растворе и итоговой плотностью. В случае керамического кирпича она особенно заметна, высокоэффективные блоки получают путем закладки в смеси выгораемых в ходе обжига опилок. Еще один яркий пример – клинкер, при минимальной доле воды в составе изделия на его основе практически не поглощают ее после температурной обработки.

керамика, шамот, красный, коэффициент, коэффициент изоляции воздушного шума кирпичной кладки, дерева и пеноблока, видео инструкция по монтажу своими руками, фото и цена. Теплопроводность силикатного кирпича. Плотность, вода

Современный строительный рынок все больше пополняется новыми материалами, которые радуют потребителя качественным исполнением, улучшенными свойствами, обновленными характеристиками. Их преимущества перед традиционными неоспоримы благодаря преобладанию сразу нескольких характеристик по многим значимым параметрам.

Их преимущества перед традиционными неоспоримы благодаря преобладанию сразу нескольких характеристик по многим значимым параметрам.

С появлением новых технологий в строительной отрасли нельзя забывать и о хорошо зарекомендовавших себя строительных материалах. Например, кирпичные материалы во все времена были востребованными, и никакие факторы не могли повлиять на уровень их популярности. Из них большинство построек было возведено, так как они обладают способностью противостоять различным климатическим условиям.

С давних времен и до наших дней это строительное изделие выдерживает большие нагрузки, оно проходит долгую проверку временем. Прочность, долговечность, экологические свойства, водостойкость, морозостойкость, звуко- и теплоизоляционные характеристики относят его к лучшим строительным материалам.

Что такое теплопроводность?

Тем не менее, одним из мощных свойств кирпича является теплопроводность (Т) — способность пропускать тепло через себя, несмотря на разные температуры. Он показывает, насколько теплая кирпичная стена, насколько этот материал способен проводить и передавать тепло.

Он показывает, насколько теплая кирпичная стена, насколько этот материал способен проводить и передавать тепло.

Керамические изделия используются при возведении несущих стен, перегородок между комнатами, облицовки — дают возможность придать дому и прилегающему забору аккуратный и достойный вид, презентабельный вид, создать неповторимый стиль, а также увеличить тепло в доме. .При выборе строительных материалов для возведения полов, стен и полов это самые важные факторы.

На вопрос: «Как определить значение тепловых характеристик?», Отвечают специалисты с богатым и многолетним опытом работы. Они авторитетно настаивают на том, что многочисленные виды кладки детально изучены в лабораторных условиях. В соответствии с полученными данными устанавливается определенный коэффициент теплопроводности кирпича.

Индикаторы указывают на разные температуры, так как тепловая энергия имеет способность постепенно переходить из горячего состояния в холодное. При достаточно высоких температурах этот процесс можно увидеть открыто. Высокая интенсивность теплопередачи за счет изменения температуры.

Коротко о законе Фурье

Для более глубокого изучения теплопроводности и теплового потока с учетом площади поперечного сечения ученые Фурье вывели специальный закон, показывающий, как существующие материалы отлично сохраняют тепло и улучшают их изоляцию.

Величина степени теплоотдачи обозначается специальным коэффициентом (QD) — λ, а тепловая энергия измеряется в ваттах. Последний снижает свой уровень при прохождении расстояния 1 мм с перепадом температур в 1 градус. В результате меньшая потеря энергии более выгодна, а строительный материал с небольшой КТ относится к более теплым.

Параметр теплопроводности во многом обусловлен плотностью, с уменьшением его уровня уменьшается и тепловой показатель.То есть плотные тяжелые образцы имеют более высокое значение Т, а меньший вес и меньшая прочность указывают на маленькую Т. Для увеличения Т они влияют на состав материала, его плотность, соблюдение способа изготовления, влагостойкость.

Теплопроводность кирпича разных типов

По справочным данным теплопроводность силикатного кирпича (сухой) составляет 0,8 Вт / м * К, Т кладки из него — 0,7 Вт / м * К. Значение этого параметра у керамического кирпича вверху, Т кладки из него — 0. .9 Вт / м * К. Следовательно, тепловой показатель передачи энергии у силиката меньше, чем у керамики, то есть первый дольше сохраняет тепло, поэтому его применяют для отделочных работ на фасадах зданий за счет лучшего обеспечения теплоизоляционных характеристик. .

Теплопроводность пустотелого кирпича составляет 0,3-0,4 Вт / м * К, то есть теплопотери увеличиваются почти вдвое. В результате такие постройки требуют дополнительного утепления.

Величина облицовки кирпича по этой характеристике зависит от вида, так как он делится на керамический, силикатный и клинкерный.Самый высокий уровень Т у клинкера, самый низкий — у керамики. Силикат намного холоднее керамики, и наиболее популярным в этом плане является гиперпрессованный. Чем плотнее и прочнее строительный материал, тем выше уровень его Т.

.Красный кирпич имеет коэффициент теплопроводности в зависимости от технологии его производства. За счет достаточной плотности и пустотности от 40% до 50% Т составляет 0,2 — 0,3 Вт / м * К. При таком значении толщина стен может быть значительно меньше, чем в здании из силиката.

Уровень тепловых характеристик шамотного кирпича очень важен из всех остальных показателей. Самое главное учитывать этот фактор при строительстве печей, а также каминов. Умение быстро отдавать тепло просто незаменимо, если вы хотите иметь такие виды отопления в своем доме.

Как известно, степень передачи тепловой энергии формируется такими различными качественными свойствами: вес, объем, влажность, пористость, плотность, влажность, виды добавок.Большое количество пор, содержащих воздух, создает низкий уровень теплопроводности. Для обеспечения тепла в жилище следует выбирать стройматериалы с низким значением СТ, так как это напрямую влияет на выбор технологии утепления стен и системы отопления.

Итак, каждый тип кирпича имеет свой коэффициент теплопроводности (КТ), измеряемый в Вт / м ° C или в Вт / м * К. Для силикатных, керамических, полнотелых и пустотелых данные приведены выше. Облицовочная (лицевая) керамика имеет довольно низкий уровень — 0.3 — 0,5, а гиперпрессия, наоборот, — 1,1. Красная пустота — всего 0,3 — 0,5, «сверхэффективная» — от 0,25 до 0,26, полнотелая — от 0,6 до 0,7, глина — 0,56.

Кирпичные изделия разных производителей имеют разные физические характеристики. Поэтому строительные работы необходимо вести с учетом значений указанных коэффициентов, указанных в документации от производителя. Перед началом работ следует изучить всю сопутствующую информацию, прислушаться к рекомендациям опытных профессиональных строителей и только после этого быть готовым приступить к намеченному строительству.

Учитывается теплопроводность кирпича различных типов (силикатный, керамический, облицовочный, огнеупорный). Произведено сравнение кирпича по теплопроводности; Коэффициенты теплопроводности огнеупорного кирпича представлены при разных температурах — от 20 до 1700 ° С.

Теплопроводность кирпича существенно зависит от его плотности и конфигурации пустот. Кирпич с меньшей плотностью имеет меньшую теплопроводность, чем с высокой.Например, пенобетонный, диатомовый и изоляционный кирпич плотностью 500 … 600 кг / м 3 имеют низкое значение теплопроводности, которое находится в диапазоне 0,1 … 0,14 Вт / (м · град). .

Кирпич в зависимости от состава можно разделить на два основных типа: керамический (или красный) и силикатный (или белый). Величина теплопроводности кирпича этих типов может существенно различаться.

Кирпич керамический. Изготовлен из высококачественного красного цвета, составляющего около 85-95% его состава, а также других компонентов.Этот кирпич изготавливается методом формования, сушки и обжига при температуре около 1000 градусов по Цельсию. Теплопроводность керамического кирпича различной плотности составляет 0,4 … 0,9 Вт / (м · град).

Сфера применения керамического кирпича делится на рядовой строительный, огнеупорный и облицовочный. Лицевой декоративный (облицовочный) кирпич имеет ровную поверхность, однородный цвет и применяется для облицовки зданий снаружи. Теплопроводность облицовочного кирпича составляет 0,37 … 0,93 Вт / (м · град).

Кирпич силикатный. Изготовлен из очищенного песка и отличается от керамики по составу, цвету и теплопроводности. Теплопроводность силикатного кирпича несколько выше и составляет от 0,4 до 1,3 Вт / (м · град).

| Кирпич | Плотность, кг / м 3 | Теплопроводность, Вт / (м · град) |

|---|---|---|

| Пеношамотный | 600 | 0,1 |

| Диатомит | 550 | 0,12 |

| Изоляция | 500 | 0,14 |

| Кремнезем | — | 0,15 |

| Бурли | 700… 1300 | 0,27 |

| Облицовка | 1200… 1800 | 0,37… 0,93 |

| Силикатная щель | — | 0,4 |

| Керамика красная пористая | 1500 | 0,44 |

| Керамический полый | — | 0,44… 0,47 |

| Силикат | 1000… 2200 | 0,5… 1,3 |

| Шлак | 1100… 1400 | 0,6 |

| Керамика красная плотная | 1400… 2600 | 0,67… 0,8 |

| Силикат из тех.по voids | — | 0,7 |

| Клинкер полнотелый | 1800… 2200 | 0,8… 1,6 |

| Шамот | 1850 | 0,85 |

| Динас | 1900… 2200 | 0,9… 0,94 |

| Хромит | 3000… 4200 | 1,21… 1,29 |

| Хромомагнезит | 2750… 2850 | 1,95 |

| Хром-магнезит жаропрочный | 2700… 3800 | 4,1 |

| Магнезит | 2600… 3200 | 4,7… 5,1 |

| Карборунд | 1000… 1300 | 11… 18 |

Теплопроводность кирпича зависит также от его структуры и формы:

- пустотелый кирпич — изготавливается с пустотами, сквозными или глухими и имеет более низкую теплопроводность по сравнению с сплошным изделием.Коэффициент теплопроводности пустотелого кирпича составляет от 0,4 до 0,7 Вт / (м · град).

- полнотелый — используется, как правило, при основном возведении несущих стен и конструкций и имеет большую плотность. Полнотелый силикатный и керамический кирпич проводят тепло лучше пустотелого в 1,5-2 раза.

Печной или огнеупорный кирпич. Предназначен для использования в агрессивных средах, применяется для закладки печей, каминов или теплоизоляции помещений, находящихся под воздействием высоких температур.Огнеупорный кирпич обладает хорошей термостойкостью и может использоваться при температуре до 1700 ° С.

Теплопроводность огнеупорного кирпича при высоких температурах увеличивается и может достигать значений 6,5 … 7,5 Вт / (м · град). Более низкая теплопроводность по сравнению с различными пенобетонными и диатомитовыми кирпичами. Теплопроводность такого кирпича при максимальной температуре применения (850 … 1300 ° С) составляет всего 0,25 … 0,3 Вт / (м · град). Следует отметить, что коэффициент теплопроводности шамотного кирпича, который традиционно используется для кладки печей, выше и равен 1.44 Вт / (м · град) при 1000 ° C.

| Кирпич | Плотность, кг / м 3 | Теплопроводность, Вт / (м · град) при температуре, ° С | ||||||

|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 300 | 500 | 800 | 1000 | 1700 | ||

| Диатомит | 550 | 0,12 | 0,14 | 0,18 | 0,23 | 0,3 | — | — |

| Динас | 1900 | 0,91 | 0,97 | 1,11 | 1,25 | 1,46 | 1,6 | 2,1 |

| Магнезит | 2700 | 5,1 | 5,15 | 5,45 | 5,75 | 6,2 | 6,5 | 7,55 |

| Хромит | 3000 | 1,21 | 1,24 | 1,31 | 1,38 | 1,48 | 1,55 | 1,8 |

| Пеношамотный | 600 | 0,1 | 0,11 | 0,14 | 0,17 | 0,22 | 0,25 | — |

| Шамот | 1850 | 0,85 | 0,9 | 1,02 | 1,14 | 1,32 | 1,44 | — |

Источники:

- Физические величины.Справочник. А. П. Бабичев, Н. А. Бабушкина и другие; автор: ed. ЯВЛЯЕТСЯ. Григорьева — М .: Энергоатомиздат, 1991 — 1232 с.

- Таблицы физических величин. Справочник. Эд. Акад. И.К. Кикоин. М .: Атомиздат, 1976. — 1008 с. Строительная физика, 1969 — 142 с.

- Духовки промышленные. Справочное руководство по расчетам и проектированию. 2-е издание, дополненное и переработанное, Казанцев Э. И. М .: Металлургия, 1975 — 368 с.

- Х. Вонг. Основные формулы и данные по теплопередаче для инженеров.Справочник. М:. Атомиздат 1979 — 212 с.

Кирпич в строительстве используется везде, как для крупногабаритных построек, так и для частных построек. Такая популярность оправдана, ведь этот строительный материал имеет множество параметров, в том числе прочность, долговечность и относительно хорошую звуко- и теплоизоляцию. Основным конкурентом в частном строительстве здесь является древесина, поэтому сравним теплопроводность кирпича и дерева.

Для начала разберемся, что такое кирпич, какие бывают его разновидности, что, где и когда используют.После этого вам будет представлен обзор деревянных строительных материалов с описанием их качеств и недостатков. Ну и в заключение делаем вывод, какой материал лучше и как его правильно применять в строительстве.

Конечно же, мы уделим много внимания теплопроводности, и опишем этот параметр для всех рассматриваемых здесь видов стройматериалов. Сравнение даст вам возможность сделать правильный выбор.

Виды кирпича

Клинкер

Эта разновидность имеет самую высокую теплопроводность.Именно поэтому, несмотря на прекрасные качественные показатели прочности, при возведении стен этот материал используется редко. Его чаще всего используют для мощения дорог и устройства полов в производственных помещениях.

Коэффициент (λ) равен значению — 08 — 09 Вт / (м * К). Это очень большой показатель, который делает бессмысленным использование клинкера для строительства утепленных конструкций. Для этих целей есть другие строительные материалы.

Силикат

Далее идет строительный материал из силиката.Разновидностей этого строительного продукта много, и уровень теплопотерь здесь напрямую зависит от веса агрегата. То есть, чем меньше весит силикатный брикет, тем меньше потерь тепла будет у построенного из него здания.

Таким образом, твердый брикет, например, двойной силикатный кирпич М 150, будет значительно терять тепло (λ — 0,7 — 0,8). Но уже щелевой силикат будет иметь коэффициент равный значению — 0,4, что почти вдвое эффективнее.

Однако силикат, будучи дешевым продуктом, требует качественной дополнительной изоляции.Да и по показателям прочности и долговечности он довольно посредственный.

Керамика

Сюда входят:

- Полнотелый

- Пустотелый.

- Огнеупор.

- Щелевой.

- Теплая керамика.

Все эти материалы используются при кладке. У каждого из них своя ценность сохранения и теплопотерь. Логично, что у полнотелого материала самый слабый показатель сохранения тепла — 05-0.8 Вт / (м * К). Это связано с его весом.

Отдельно стоят огнеупорные керамические строительные материалы. Например, теплопроводность шамотного кирпича принимает значение 06-08 Вт / (м * К). Этот индикатор практически идентичен индикатору.

Это совпадение неудивительно, ведь шамот — это брусок из обожженной глины с улучшенными огнеупорными качествами.

Прочие виды

Следует отметить, что теплопроводность керамического кирпича самая низкая среди всех видов строительных материалов такого типа.Понятно, что дело в том, что не вся керамика не теплопроводна, как было отмечено выше, многое зависит от веса строительного брикета.

Итак, наиболее токонепроводящей является керамика, а теплая керамика мы отмечали ранее. Пористый брус, изготовленный таким образом, что помимо имеющихся трещин, он также имеет особую структуру, уменьшающую собственный вес. Этот фактор дает возможность экономить тепло.

Или, может быть, дерево

Дерево — тоже вариант.

Преимущества деревянных конструкций

Как уже упоминалось в начале, мы сравниваем теплопроводность кирпичной кладки и деревянных конструкций.Естественно, у нас ничего не получится без обзора свойств самого этого дерева. Сравниваем не только теплопроводность, но и другие важные характеристики.

Итак, начнем с показателя сохранения тепла. Деревянные конструкции здесь лучше многих кирпичных аналогов. Дерево в силу своих особенностей имеет гораздо меньший коэффициент λ.

Но обо всем по порядку. Сравнивая теплопроводность дерева и кирпича, нужно понимать, что древесина бывает разной.

Вот наиболее часто используемые породы деревьев, а также изделия из них:

- Массив дуба.

- Хвойные породы.

- ДСП и аналогичные плиты.

Все они имеют коэффициент теплопроводности, который значительно меньше, чем у кирпичных строительных материалов. Самый низкий показатель древесины, которая разрезается вдоль волокон. Там λ равно 0,1.

Но даже для древесины, распиленной поперек волокон, показатель теплопотерь минимален — 0,18 — 0.23 Вт / (м * К). DSP имеет это значение в диапазоне 0,15 Вт / (м * К).

Недостатки деревянных конструкций

Становится ясно, что древесина больше подходит для возведения стен в зданиях, так как она обладает лучшими свойствами, необходимыми для экономии тепла. Но почему кирпичная кладка все же более распространена?

Ответ прост. Несмотря на то, что коэффициент теплопроводности кирпича выше, чем у деревянной конструкции, последняя имеет ряд недостатков, которые подталкивают строителей в пользу кладки.

К этим недостаткам относятся:

- Цена. Качественная древесина, особенно цельная (а другая для возведения стен и не подходит) стоит довольно больших денег.

- Прочность. Несмотря на свою стоимость, дерево недолговечно, подвержено таким неприятностям, как усадка, образование посинения, гниль и т. Д. Чтобы всего этого избежать и продлить срок службы, деревянные конструкции необходимо дополнительно обрабатывать специальными веществами. .

- Пожарная опасность Дерево горит.И горит очень хорошо. Кирпичная кладка, а тем более шамот, во много раз пожаробезопасна, чем деревянная конструкция.

- Воздействие факторов окружающей среды. Дерево очень боится солнца, осадков и прочего.

Понятно, что наличие столь существенных недостатков, устранение которых требует больших денежных затрат, отпугивает потенциального потребителя. Отличная теплопроводность деревянных конструкций не способна спасти положение, и большее количество потребителей отдают предпочтение кирпичным конструкциям.

В основном из дерева строят элитное жилье, на котором никто не думает экономить. Для обычных построек используется старый добрый строительный кирпич.

Приступаем к делу

Итак — выбор очевиден.

Что построить

Итак, мы решили, что лучшим вариантом для возведения стен будут керамические стройматериалы. Хотя эти изделия не блещут низкими теплопроводными свойствами, однако по другим показателям они намного привлекательнее дерева.

Понятно, что создать теплый дом из одного кирпича не удастся. Понадобится грамотная дополнительная изоляция.

Не будем здесь останавливаться на том, какими материалами лучше утеплить стены. Отметим лишь некоторые случайные моменты.

Коэффициент теплопроводности кирпичной стены, как уже было сказано, довольно высокий (доходит до значения 0,8 в зависимости от типа материала). При использовании в зимнее время кирпичной кладки и теплоизоляционного материала могут возникнуть проблемы, связанные с накоплением влаги внутри стены.Это очень негативно сказывается на его качественных свойствах и долговечности.

Чтобы предотвратить такую ситуацию, есть одна инженерная уловка. Об этом и поговорим дальше.

Да, такая уловка называется воздушной прослойкой в кирпичной кладке. О нем знают многие, но не все правильно его создают.

Вот инструкция по созданию воздушного зазора:

- В первом ряду кладки между кирпичными брусками оставлены зазоры, которые нельзя заполнить цементным раствором.Расстояние между этими промежутками должно быть около 1 метра.

- По всей высоте стены между кирпичной кладкой и изоляцией остается небольшое пространство, через которое воздух должен «проходить».

Таким образом создается вентиляция, а температура в помещении регулируется.

Примечание! Ни в коем случае нельзя делать стяжку или другое перекрытие на последнем ряду кладки, которое закрыло бы путь для циркуляции воздуха. Тем самым вы лишаете всю идею воздушной прослойки.

Наконец

Как видите, теплопроводность кирпичной кладки можно снизить, не прибегая к каким-либо радикальным методам. И самое главное, вам не нужно тратить большие суммы денег или жертвовать качественными показателями вашего дома.

Кроме того, если вы решите построить стены из огнеупорного кирпичного материала, то вы получите дополнительную степень безопасности, которую вы не достигли бы, построив фундамент из дерева. Несмотря на то, что теплопроводность шамотного кирпича довольно высока, все же хороший выбор в пользу безопасности.

Также следует отметить и показатель изоляции воздушного шума кладки. Как и теплопроводность, сверхкачественных показателей у него нет, но вполне достаточно. А с дополнительной звукоизоляцией вы будете чувствовать себя очень комфортно.

При создании муфты из керамического материала показатель воздушного шума колеблется на границе 50 дБ. Это среднее значение с тенденцией к занижению.

Впрочем, вполне комфортно. При армировании кладки звукоизоляционными материалами можно увеличить значение шумоизоляции до стабильного среднего значения.

Вывод

Понятно, что кладку можно сделать своими руками. На нашем сайте вы найдете много информации о том, как это сделать. Вы найдете информацию о кладке, как из кирпича, так и из пеноблока. Этот материал, кстати, интересен многими своими характеристиками.

Говоря о теплопроводности красного кирпича, хотел бы закончить разговор на следующем. Этот показатель очень важен для дома: не пренебрегайте им, и тогда тепло не уйдет из вашего дома.Если у вас остались вопросы, то в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Новые материалы не могут не восхищать своими характеристиками и возможностями. Польза строительных технологий с их помощью неоспорима. Искусственные и комбинированные строительные материалы превосходят традиционные сразу по нескольким ключевым параметрам, а зачастую и в несколько раз. Однако нельзя сбрасывать со счетов и традиционные материалы: кирпич, например, был и остается востребованным.

Большинство домов кирпичные: в этом нетрудно убедиться. То есть все знают о способности этого материала успешно противостоять атмосферным явлениям.

Известны также механическая прочность и долговечность этого материала, а также экологическая безопасность. Кроме того, кирпич обладает хорошими тепло- и звукоизоляционными свойствами, морозостойкостью. Все эти качества делают его одним из лучших строительных материалов.

Виды кирпича

Ранее этот материал выпускался двух видов: белый (силикатный) и красный (керамический) полнотелый.Иногда встречались керамические пустоты. Современные керамические кирпичи бывают разных цветов и оттенков: желтого, кремового, розового, бордового. Их фактура тоже может быть разной. Однако по способу изготовления и составу они все же подразделяются на керамические и силикатные.

У них нет ничего общего, кроме геометрических параметров. Керамика состоит из обожженной глины (с различными добавками), а силикат — из извести, кварцевого песка и воды. Тактико-технические характеристики обоих типов регламентируются разными нормативными документами, которые обязательно учитываются в строительной отрасли.

Керамический кирпич более популярен. Его разновидности: полнотелые, пустотелые, облицовочные с разной текстурой поверхности. Свойства этого строительного материала и его эстетические качества, разнообразие цветов и форм делают его уникальным и подходящим для возведения любых построек.

Назначение кирпича различных типов и их отличительные особенности

Кирпич по назначению делится на специальный, строительный и облицовочный. Конструкция применяется для кладки стен, фасады — для украшения фасадов, а в особых случаях — для особых (например, для кладки печи, камина или дымохода).

Полнотелый кирпич содержит не более 13% пустот: он используется для возведения стен (внешних и внутренних), столбов, колонн и т. Д. Конструкции из такого материала способны нести дополнительную нагрузку за счет высокой прочности на сжатие, изгиб и хорошей морозостойкости керамического кирпича. Теплоизоляционные свойства зависят от пористости, а от нее зависит водопоглощение, способность материала сцепляться с кладочным раствором. Этот материал имеет не очень хорошее сопротивление теплопередаче, в связи с чем стены жилых домов должны быть выполнены достаточной толщины или дополнительно утеплены.

В пустотном кирпиче объем пустот может достигать 45% от общего объема изделия, следовательно, его вес меньше, чем у полнотелого. Подходит для возведения светлых стен и наружных стен, они заполняют каркасы многоэтажных домов. Пустоты в нем могут быть как сквозными, так и закрытыми с той или иной стороны. Форма пустот — круглая, квадратная, овальная, прямоугольная. Располагают их вертикально и горизонтально (последнее менее удачно, так как такая форма менее прочная).

В пустотном кирпиче объем пустот может достигать до 45% от общего объема изделия.

Пустоты могут сэкономить довольно много материала, из которого можно сделать кирпичи. Кроме того, он значительно повышает его теплоизоляционные свойства. При этом важно, чтобы консистенция раствора была настолько густой, чтобы он не заполнял воздушные полости.

Кирпич облицовочный применяют соответственно для облицовки зданий. Обычно его размеры такие же, как у стандартного, но в продаже есть и изделия меньшей ширины.Чаще всего его делают пустотелым, что определяет его высокие тепловые характеристики.

Среди специальных кирпичей наиболее распространены огнеупорный (обжиговый) и теплоизоляционный. Оба используются для строительства каминов и печей (в том числе мартеновских). Они сделаны из особой шамотной глины, но имеют другое предназначение. Огнеупор предназначен для выдерживания температур свыше 1600 ° С, а теплоизоляционный — для предотвращения нагрева наружных стен печей и потерь тепла. Если вы построите стены из этого материала, они хорошо сохранят тепло.Но слабая прочность материала позволяет только заливать их стены.

Клинкерный кирпич облицовывает цоколи зданий. Обладает высокой морозостойкостью и механической прочностью за счет использования при их изготовлении огнеупорных глин. Необработанный обжиг проводится при более высоких температурах, чем обычно.

Что такое теплопроводность

Этот термин относится к способности материала передавать тепловую энергию. Эта способность в данном случае выражает коэффициент теплопроводности кирпича.Для клинкера этот показатель составляет порядка 0,8 … 0,9 Вт / м К.

Силикат имеет меньшую теплопроводность и в зависимости от количества содержащихся в нем пустот делится на: щелевые (0,4 Вт / м · К), с техническими пустотами (0,66 Вт / м К), полнотелая (0,8 Вт / м К).

Керамика еще легче, поэтому этот показатель еще меньше. Для полнотелого кирпича она находится в пределах 0,5 … 0,8 Вт / м К, для щелевого кирпича — 0,34 … 0,43 Вт / м К и для пористого кирпича — 0,22 Вт / м К. Характеризуется пустотелый кирпич. на 0.57 Вт / м К. Этот показатель непостоянен и меняется в зависимости от пористости материала, количества и расположения пустот.

Утверждение о том, что кирпич обладает высокой теплопроводностью, не совсем верно: некоторые виды этого материала проводят тепло даже хуже, чем газобетонные блоки. Сочетание прочностных свойств полнотелого кирпича и теплоизоляционных свойств пустотелой (а еще лучше — пористой керамики) позволяет строить надежные и энергоэффективные здания.

Производство полых керамических изделий в России стало составлять около 80%.Значительно расширился ассортимент эффективных керамических изделий, в том числе из пористой керамики. Оборудование для производства пустотелого кирпича и камня в основном импортное, приобретение которого началось в первые годы перестройки. В кирпиче и камне допустимые размеры щелевых пустот увеличены с 12 до 16 мм, диаметр вертикальных цилиндрических пустот и размер стороны квадратных пустот — с 16 до 20 мм. Более крупные пустоты введены в ГОСТ 530-95.При этом Госстрой России планировал поручить НИИ совместно со строителями разработать новые технологии кладки, исключающие заполнение пустот раствором, аналогичным зарубежным.

Поскольку работы по новым технологиям не завершены, большинство строительных организаций продолжают кладку стен по технологии, разработанной для полнотелого кирпича. В результате расход раствора для кладки стен увеличился с 0.От 20-0,24 м 3 до 0,3-0,4 м 3, что привело к набегам цемента 50-100 кг на кубометр кладки и раствора до 300 кг. Попавший в пустоты раствор снижает теплозащитные свойства стен без улучшения их прочностных свойств. Экспериментальные исследования температурно-влажностного режима кладки из современного пустотелого кирпича и камня позволили ввести в новый ГОСТ 530-2007 требования, отражающие современную ситуацию в кирпичной промышленности и строительстве.Было бы неправильно вводить обязательные требования, ограничивающие размер пустот в кирпичах и камнях до 8-12 мм, так как это повлечет временную остановку для многих предприятий. При этом избежать заполнения раствором пустоты размером более 12 мм можно при возведении стен с применением различных технологических приемов. Решение, принятое в ГОСТ 530-2007, позволяет фабрикам и строителям самостоятельно выбрать для себя более приемлемый вариант.

Новые требования, внесенные в стандарт, отражают заинтересованность строительной отрасли в объективной оценке тепловых характеристик продукции и улучшении ее качества.Определение коэффициента теплопроводности пустотелой кирпичной и каменной кладки будет проводиться на фрагменте стены, выполненной по технологии, исключающей заполнение пустот кладочным раствором. то есть с такой же скоростью потока по сравнению с полнотелыми. Этот метод позволяет производителю сравнивать тепловые характеристики своей продукции с производимой на других заводах, так как изготовление фрагмента стены для испытаний полностью исключает эффект нарушений технологии кладки стены, часто допускаемых в строительных условиях. .Свалить вину за снижение теплозащитных качеств на кирпичных заводах на строителей будет практически невозможно. При этом не запрещается испытание пустотелого кирпича и камня на фрагментах стен или непосредственно на стенах эксплуатируемого здания, построенного по технологии, применяемой для кладки полнотелого кирпича, что должно быть зафиксировано в протоколе испытаний. Полученные значения теплопроводности кладки в обоих направлениях могут быть использованы при проектировании наружных стен при соблюдении соответствующих коэффициентов теплопроводности технологического регламента, являющегося неотъемлемой частью конструкции здания.Данные в таблице D.2, приведенные в стандарте, позволяют производителю принять разумное решение по улучшению тепловых характеристик керамических стеновых или стеновых кирпичей и камня. Для этих целей целесообразно увеличить количество щелевых пустот за счет уменьшения их ширины с перекрытием через теплопроводящие керамические диафрагмы, чтобы увеличить пористость черепка. Рациональный размер и расположение пустот в кирпиче позволят на 30% снизить теплопроводность кладки по сравнению с кладкой из кирпича с заполненными раствором пустотами стандартных размеров.Информация о тепловых свойствах кладки позволяет заказчику выбрать подходящую ему продукцию или поставить на заводе вопрос о производстве кирпича с уменьшенными пустотами и улучшенными теплозащитными свойствами. Дополнительные затраты заказчика на развитие производства пустотелого кирпича или камня с улучшенными теплофизическими свойствами окупятся при строительстве за счет снижения расхода цемента до 50-100 кг на кубометр кладки стен.

Установившаяся практика возведения стен из пустотелого теплоэффективного камня и кирпича по той же технологии, что и полнотелая, снизила конкурентоспособность огнестойких прочных конструкционных теплоизоляционных стен и облицовочного кирпича и камня по сравнению с явно худшими материалами в решении проблема энергосбережения и повышения прочности наружных стен.

В новый стандарт вводится новое требование, устанавливающее марку морозостойкости лицевого керамического кирпича не ниже Р 50. Это повышение связано с качественным изменением физических процессов в наружных стенах с повышенным уровнем термической стойкости. изоляция, что привело к большему количеству циклов внешних температурных переходов в облицовочном слое, что привело к преждевременному разрушению наружных стен.

Для определения морозостойкости кирпича принят метод объемного замораживания, более жесткий, чем метод одностороннего замораживания.Статистически обработанные результаты испытаний, полученные методом одностороннего замораживания, примерно на 20% дают больше, чем данные, полученные методом объемного замораживания. При разработке метода одностороннего замораживания считалось, что использование метода объемного замораживания приводит к «необоснованному» выбракованию практически прочных кирпичей и, как следствие, к дополнительным технологическим затратам. Также предполагалось, что пропущенный брак при испытании методом односторонней заморозки принесет меньший ущерб народному хозяйству, чем отбраковка хороших продуктов при замораживании в больших количествах.Но практика эксплуатации зданий показала, что стоимость ремонта поврежденных участков на фасадах стен из допущенного к строительству бракованного кирпича после испытаний методом одностороннего замораживания значительно превышает стоимость производства лицевого кирпича повышенной морозостойкости. . Это также создает большие трудности при ремонте подбором цвета лицевого кирпича, что приводит к ухудшению внешнего вида фасада построек.

Таблица. Тепловые свойства кирпичной кладки из пустотелого керамического кирпича

| Название кирпича | Плотность, кг / м 3 | Расход раствора на 1 м 3 кирпичной кладки, м 3 | Массовая доля влажности кирпичной кладки в условиях эксплуатации В, ω,% | Теплопроводность кирпичной кладки, λ b, Вт / (м * o C) | Превышение в% наименьшего значения λ при ω = 1.8% (т.е. без заполнения пустот раствором) | |

|---|---|---|---|---|---|---|

| кирпичей | кладка | |||||

| На цементно-известково-песчаном растворе ϒ = 1800 кг / м 3 | ||||||

| Керамика | 1000 | 1180 | 0,23 | 1,8 | 0,43 | |

| 21 полый | 1000 | 1310 | 0,30 | 2,3 | 0,54 | 25,6 |

| с размером пустот 20х20 мм | 1000 | 1490 | 0,40 | 2,9 | 0,59 | 37,2 |

| Также | ||||||

| Также | 1400 | 1490 | 0,23 | 1,8 | 0,56 | |

| 1400 | 1620 | 0,30 | 2,3 | 0,65 | 16,0 | |

| 1400 | 1800 | 0,40 | 2,9 | 0,70 | 25,0 | |

| На цементно-песчаном растворе ϒ = 2000 кг / м 3 | Также | 1400 | 1540 | 0,23 | 1,8 | 0,58 |

| 1400 | 1680 | 0,30 | 2,3 | 0,74 | 27,6 | |

| 1400 | 1880 г. | 0,40 | 2,9 | 0,77 | 32,8 | |

Реализация требований межгосударственного стандарта значительно повышает роль производителей пустотелого керамического кирпича и камня во взаимоотношениях с проектировщиками и строителями в решении задачи повышения теплозащитных качеств и долговечности наружных энергетических стен. -эффективные здания.

Если бы материалы кладки находились в эксплуатации в сухом состоянии, то высокое содержание цементно-известково-песчаного раствора плотностью 1800 кг / м 3 не привело бы к заметному снижению теплозащитных качеств наружного кирпичные стены, так как его коэффициент теплопроводности (λ), равный в этих условиях 0,58 Вт / (м * o C), при той же плотности, что и керамика (1800 кг / м 3), немного превышает его теплопроводность, равную 0,55 Вт / (м * o C). Но, к сожалению, они в условиях эксплуатации имеют существенно разную влажность, что значительно увеличивает λ стены.Сорбционная влажность цементно-известково-песчаного раствора приближается к 5%, а полнотелого керамического кирпича не превышает 1%.