Технология производства пенопласта | Delo1

Пенопласт полистирольный ГОСТ 15588-86 (скачать 102К)

Пенополистирол — белое однородное вещество, имеющее структуру из склеенных между собой шариков, упругое на ощупь, не имеет запаха, является отличным тепло — звуко изолятором.

ПЕНОПОЛИСТИРОЛ — экологически чистый, нетоксичный, тепло- и звукоизоляционный материал, применяемый в строительстве на протяжении уже более 60 лет.

Пенополистирол является нейтральным материалом, не выделяющим никаких вредных для человека и его окружения веществ, не подвержен разложению под воздействием микроорганизмов и не имеет ограниченного срока годности (100 лет минимум).

Пенополистирол производят в огнестойком (самозатухающем) исполнении.

| Горючесть пенополистирола по ГОСТ 15588-86 | |

1. | 85 — 90°C |

| 2. Начало плавления | 240°C |

| 3. Начало процесса термодеструкции пенополистирола с выделением газообразных продуктов | 280-290°C |

| 4. Температура возможного воспламенения пенополистирола | 360-380°C |

Влага не влияет на теплоизолирующие свойства этого материала и не вызывает образование в нем бактерий и плесени, что позволяет широко использовать пенополистирол также и в пищевой промышленности.

Пенополистирол отлично переносит присутствие асфальтовых эмульсий, рубероида с асфальтовым покрытием, цемента, гипса, извести, воды и всякого рода грунтовых вод. Температура окружающей среды не оказывает отрицательного влияния на физические и химические свойства пенополистирола.

Пенополистирол очень хорошо «держит» тепло. Закладка пенополистирола в наружные стены жилых домов позволяет в несколько раз снизить теплопотери. 12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

Пенопласт (пенополистирол) применяется:

Для тепловой изоляции в качестве среднего слоя ограждающих конструкций при утеплении жилых домов, складов, гаражей, дач, при текущем и капитальном ремонте жилых и производственных зданий и сооружений, при строительстве ангаров, боксов, крытых площадок. Пенополистирол также незаменим при утеплении трубопроводов, овощехранилищ, промышленных холодильниках, транспортных вагонах, автофургонов, для упаковки продукции при транспортировке, для теплоизоляции наклонной кровли.

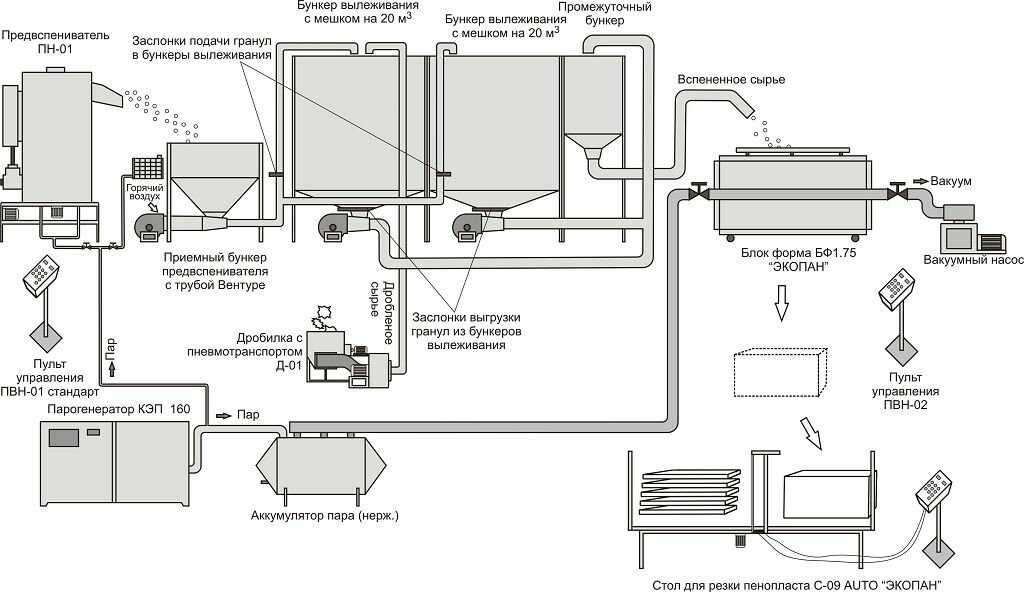

Технология производства пенопласта разделяется на следующие этапы:

1. Вспенивание (однократное или многократное).

Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 — 24 часа в бункере вылеживания.

Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 — 24 часа в бункере вылеживания.

2. Вылеживание.

После вспенивания гранулы подаются пневмотранспортом в бункер вылеживания. В бункере гранулы должны находиться 12 — 24 часа. За это время происходит стабилизация давления внутри гранул, плюс они попросту высыхают (из камеры предвспенивателя гранулы выходят влажными, а иногда и вовсе мокрыми).

3. Формовка.

После бункера вылеживания гранулы засыпаются в блок форму, где под действием пара происходит формовка блока пенопласта. Расширяясь в замкнутом пространстве, шарики пенопласта «склеиваются» между собой образуя монолитный блок.

4. Резка.

После того, как блок пенопласта достали из формы его необходимо выдержать не менее суток, перед тем как резать. Это обусловлено тем, что блок пенопласта выходит из блок-формы, как и гранулы из предвспенивателя, влажным, а иногда и просто мокрым. Если же резать мокрый блок пенопласта, то рез получится «рваным» и чрезвычайно неровным. Высушенный

Упрощенная технологическая схема производства пенопласта.

Исходные материалы и ресурсы для производства пенопласта:

— полистирол суспензионный вспенивающийся типа ПСВ-С

— вода

— электроэнергия

— пар (парогенератор может быть электрическим, газовым или дизельным)

| Схема химических процессов производства пенополистирола | ||

Производство пенопласта — безотходное: весь некондиционный материал дробится и добавляется к предварительно вспененному полистирольному грануляту перед формованием его в блоки пенопласта в количестве 5-10% от свежего сырья.

Для лучшего представления о технологии производства пенополистирола Вы можете посмотреть видео ролик.

Производство пенопласта — как делают пенопласт на примере производителя из Чувашии

Компания “ПластСервис” производит полистирольный пенопласт или как его ещё называют пенополистирол. Изготавливается он по ГОСТ 15588-86.

Производство пенопласта разделяется на несколько этапов, каждый из которых мы вам сейчас покажем.

Сырье для изготовления пенопласта (пенополистирола) — это вспенивающийся полистирол (ПСВ).

ПСВ — это микрогранулы, каждая из которых состоит из микроскопических клеток, заполненных воздухом. Один кубометр такого вещества на 98% заполнен воздухом, заключенным в миллиарды закрытых ячеек.

Прежде чем использовать полистирол для производства пенопласта его вспенивают на специальном оборудовании.

В камере предвспенивателя гранулы полистирола вспениваются (проще говоря, надуваются) и превращаются в небольшие шарики.

При необходимости можно отправить получившийся материал на повторное вспенивание. Тогда гранулы станут ещё крупнее в размерах, а следовательно и плотность пенопласта будет ниже.

Повторное вспенивание используется только когда нужно изготовить пенопласт низких марок плотности.

“ПластСервис” производит пенопласт следующих марок плотности:

- пенополистирол М15 (плотность 12-13 кг/м3)

- пенополистирол М25 (плотность 17-19 кг/м3)

- пенополистирол М35Л (плотность 18-20 кг/м3)

- пенополистирол М35 (плотность 25-28 кг/м3)

2 этап — выдержка сырья

Вспененный полистирол через пневмотрубы подаётся в специальные силоса, где вылеживается от 12 до 24 часов.

Выдержка полуфабриката для получения пенопласта в силосах необходима потому что:

- во-первых, он должен высохнуть;

- во-вторых, давление внутри гранул должно стабилизироваться.

Когда гранулы высохли и дошли до кондиции, то можно приступать к формовке.

3 этап — формовка пенопласта

Масса пенопласта подаётся в специальные блок-формы, где и происходит их формовка.

К блок-формам подведены трубы, через которые туда подаётся пар. Под воздействием пара происходит формовка блока пенопласта.

Взаимодействуя с паром, шарики вспененного полистирола расширяются. Процесс происходит в закрытом пространстве, и при расширении и соприкасании друг с другом шарики сцепляются между собой, образуя тем самым монолитный блок пенопласта.

Далее из этого моноблока нарезаются плиты пенополистирола, но прежде его необходимо выдержать в течение суток, пока он не высохнет.

4 этап — резка пенопласта

Отлежавшиеся блоки пенопласта нарезаются под необходимые размеры на специальном оборудовании и перемещаются на склад для хранения и последующей отгрузки.

Излишки с краёв блока, которые образуются при резке, перерабатываются на дробилке.

Дробленные отходы пенопласта вы также можете купить и использовать по назначению. Например, для производство полистиролбетонных блоков или изготовления каркасной мебели.

“ПластСервис” производит пенопласт (пенополистирол) много лет и зарекомендовал себя как надежный и проверенный партнёр. Если вам нужен теплоизоляционный материал по цене производителя, звоните 73-45-80.

Читайте также:

Преимущества пенополистирола

или

Утепление стен дома пенопластом

Литье под давлением структурной пены | Термоформование | Выдувное формование | Литье под давлением

Литье под давлением

Конструкционная пена

Литье под давлением с помощью газа

Вторичные услуги

Галерея продукции

Практические примеры

Используемые материалы

Свяжитесь с нами

Есть вопрос?

Нужна цитата?

НАЖМИТЕ ЗДЕСЬ

Крупные структурные детали. По конкурентоспособной цене.

По конкурентоспособной цене.

Universal Plastics специализируется на литье под давлением, включая литье из конструкционной пены и литье с помощью газа, для медицинских, лабораторных и диагностических, производственных, розничных и регистрационных / дозирующих машин. Литье структурной пены под давлением — это процесс, используемый для производства больших пластиковых крышек, ручек, рамок и пластиковых конструкционных компонентов. У нас долгая история поставок высококачественных крупных пластиковых деталей сложной конструкции с высокими косметическими требованиями по конкурентоспособным ценам. Имея прессы малого, среднего и большого тоннажа в диапазоне от 85 до 1500 т на нашем предприятии площадью 150 000 кв. футов, наряду с инженерным опытом, глобальным поиском инструментов, собственной окраской и полными вторичными операциями и сборкой, мы хорошо подготовлены для работы. в качестве универсального магазина для крупных проектов, требующих большого разнообразия размеров пластиковых деталей и спецификаций отделки.

Свяжитесь с нами, чтобы обсудить, как компания Universal Plastics может удовлетворить ваши потребности в формовании конструкционных пенопластов.

Возможности литья под давлением структурной пены:

Компания Universal Plastics имеет опыт в изготовлении сложных пластиковых деталей среднего и крупного размера, но у нас есть возможность производить детали практически любого размера. Universal Plastics — это больше, чем ваш единственный поставщик литья конструкционных пенопластов. На протяжении многих лет мы поставляем высококачественные запчасти. Наши отлитые под давлением детали включают пластиковые крышки, ручки, лицевые панели, пластиковые панели и пластиковые корпуса для медицинских, коммерческих, финансовых и лабораторных рынков. Universal Plastics предлагает множество услуг по литью под давлением, отвечающих вашим требованиям, для литья крупных пластиковых деталей. Независимо от ваших требований, мы можем предложить подходящий процесс и оборудование для литья под давлением, чтобы выделить вашу продукцию среди конкурентов. Компания Universal Plastics предоставляет услуги, начиная от проектирования и проектирования и заканчивая окончательной сборкой, косметической отделкой и доставкой, и является единым поставщиком для всего вашего проекта и комплексных сборок. Наш портфель внутренних услуг может помочь оптимизировать вашу цепочку поставок, снизить затраты и сократить время выполнения заказов. Свяжитесь с нами сегодня, чтобы обсудить ваши потребности в литье под давлением.

Компания Universal Plastics предоставляет услуги, начиная от проектирования и проектирования и заканчивая окончательной сборкой, косметической отделкой и доставкой, и является единым поставщиком для всего вашего проекта и комплексных сборок. Наш портфель внутренних услуг может помочь оптимизировать вашу цепочку поставок, снизить затраты и сократить время выполнения заказов. Свяжитесь с нами сегодня, чтобы обсудить ваши потребности в литье под давлением.

Литье из конструкционной пены — это процесс литья под низким давлением, позволяющий производить очень большие конструкционные детали. Расплавленный пластик впрыскивается в форму после смешивания с вспенивающим агентом, в результате чего пластик «вспенивается». Процесс литья под давлением из конструкционной пены хорошо подходит для больших пластиковых деталей, потому что пузырьки пенообразующего газа в матрице смолы уплотняют смолу и уменьшают вероятность усадки на внешней стороне пластиковой детали. Детали из конструкционной пены, как правило, очень толстые, с толщиной стенки почти 0,250 дюйма, и идеально подходят для пластиковых структурных элементов, которые не будут видны. Части, которые находятся в поле зрения, требуют шлифовки, покраски и отделки.

Части, которые находятся в поле зрения, требуют шлифовки, покраски и отделки.

Конструкционная пена производится путем смешивания сырой смолы с химическим пенообразователем, который «вспенивается» после того, как смесь помещается в форму для литья под давлением. Это вспенивание производит очень маленькие пузырьки газа, которые равномерно распределяются по матрице смолы (см. поперечное сечение конструкционной пены внизу слева). Эти пузырьки газа придают поверхности детали мраморную или закрученную поверхность. Один из способов борьбы с мраморным внешним видом и завихрениями на поверхности, показанными выше, — это использование противодавления газа со структурной пеной. В этом процессе пресс-форма находится под давлением газа с более высоким давлением, чем у вспенивающего газа, перед введением смолы в форму (см. диаграмму противодавления конструкционной пены с газом ниже). При правильном выполнении получается более гладкая, глянцевая и однородная поверхность.

Вторичные и отделочные услуги:

Компания Universal Plastics предоставляет услуги от проектирования и проектирования до окончательной сборки, косметической отделки и доставки и является единым поставщиком для всего вашего проекта и сложных сборок. Наш портфель внутренних услуг может помочь оптимизировать вашу цепочку поставок, снизить затраты и сократить время выполнения заказов и включает в себя: покраску, столярную мастерскую, оснастку, ультразвуковую сварку, тампопечать, сложные сборки, упаковку и доставку и т. д.

Наш портфель внутренних услуг может помочь оптимизировать вашу цепочку поставок, снизить затраты и сократить время выполнения заказов и включает в себя: покраску, столярную мастерскую, оснастку, ультразвуковую сварку, тампопечать, сложные сборки, упаковку и доставку и т. д.

Универсальный пластик Обзор:

Universal Plastics — производитель нестандартных пластиковых изделий, обладающий опытом в различных процессах, включая индивидуальное выдувное формование, термоформование и литье под давлением (вспенивание газа и конструкционная пена) для медицинских, аэрокосмических, транспортных и общепромышленных рынков. У нас есть опыт работы с крупными, сложными и высокоэстетичными деталями с объемом производства 50-50 000 деталей в год. Все производственные площадки группы Universal Plastics имеют долгую историю предоставления своим клиентам высококачественных крупных и сложных литых деталей и известны превосходным обслуживанием клиентов и технической поддержкой. У каждого есть специальный персонал, операционные средства и процессы.

Universal Plastics может удовлетворить ваши потребности в непрерывном производстве пластмасс — мы предлагаем собственные инструменты, услуги по проектированию и инжинирингу, а также полный набор услуг по вторичной/отделочной обработке, включая сложные сборки, высокоглянцевую покраску (автомобильная отделка класса A), RFI / Защита от электромагнитных помех, формирование драпировки, складирование и т. д. Компания Universal Plastics зарегистрирована в соответствии со стандартом ISO9001: 2015. Universal Plastics гордится совместной работой с нашими клиентами над улучшением наших бизнес-процессов, навыков и технологий, чтобы продолжать предоставлять инновационные индивидуальные решения для пластиковых изделий, которые работают по конкурентоспособным ценам на глобальном уровне. Мы работаем с давними и разнообразными клиентами, от компаний из списка Fortune 500 до небольших OEM-производителей и стартапов в самых разных отраслях. Наши клиенты доверяют нам, чтобы поставить правильный продукт по правильной цене, в первый раз. Для получения дополнительной информации и обсуждения того, как Universal Plastics может использовать наш опыт для вас, свяжитесь с нами сегодня.

Для получения дополнительной информации и обсуждения того, как Universal Plastics может использовать наш опыт для вас, свяжитесь с нами сегодня.

Возможности литья конструкционных пенопластов:

| Тип процесса пресс-формы | Структурная пена |

|---|---|

| Материалы | ABS Смесь ABS/поликарбоната HIPS PBT Полиамид (нейлон) Поликарбонат Полиэтилен Полипропилен PPA (Zytel) PPE |

| Зажимное усилие | от 85 до 1500 тонн |

| Размер порции | от 5 до 291 унция. |

| Длина детали | от 10 до 80 дюймов |

| Ширина детали | от 10 до 70 дюймов |

| Применение по назначению | Пластиковые корпуса Пластиковые крышки Пластиковые двери Пластиковые ручки Рамки Пластиковые шкафы для оборудования |

| Дополнительные возможности формовки | Многослойное литье Сборка в форме Традиционное литье под давлением Литье структурной пены |

| Дополнительные услуги | Финишная обработка Окраска Тампопечать Термофиксация Звуковая сварка Сборка Упаковка Дизайн Инжиниринг |

| Испытания и проверки | Контроль размеров КИМ Цветной спектрофотометр Блескомер |

| Время выполнения заказа | Указывается в зависимости от должности |

| Объем производства | 200 – 5 000 деталей Стандартный Малые и средние производственные циклы |

Термоформирование с тяжелым датчиком

Формирование пластикового вакуума

Образование пластикового давления

Большая часть термоформования

Пластиковое изготовление

Вторичные услуги

Общие использование

Материалы, используемые

Связаться с США

.

Нужна цитата?

НАЖМИТЕ ЗДЕСЬ

Конструкционная пена

Распространенный и полезный вариант процесса литья пластмасс под давлением называется формованием конструкционной пены, которое можно использовать для формования деталей с такой геометрией и длинами потока, которые не могут быть реализованы при традиционном литье.

Этот процесс использует те же основные этапы, что и традиционное литье под давлением, с одним важным отличием: химический вспениватель добавляется непосредственно в поток смолы, подаваемый в пресс, в соотношении от 0,5% до 4% по весу. Вспенивающий агент подвергается химической реакции при заполнении формы, в результате которой внутри расплавленной смолы образуются газы.

В результате эти расширяющиеся газы образуют ячеистую матрицу газовых пузырьков внутри жесткой пластмассовой детали, способствуя заполнению и герметизации полости детали. Это резко снижает давление заполнения, необходимое для формования детали.

Стандартные правила проектирования пластмасс ограничивают дизайнеров более тонкими стенками при добавлении таких элементов, как ребра и выступы, чтобы избежать косметических утяжин. Соотношение между ребрами и стенками, равное 65%, является давним и проверенным правилом. Для деталей из вспененного материала эти правила могут быть значительно изменены, поскольку процесс будет поддерживать элементы уплотнения, значительно превышающие 100% отношения ребер/стенок. Конструкционная пена также обеспечивает большую гибкость при изменении номинальной толщины стенок, что является еще одним аспектом дизайна, ограниченным традиционными правилами проектирования.

Соотношение между ребрами и стенками, равное 65%, является давним и проверенным правилом. Для деталей из вспененного материала эти правила могут быть значительно изменены, поскольку процесс будет поддерживать элементы уплотнения, значительно превышающие 100% отношения ребер/стенок. Конструкционная пена также обеспечивает большую гибкость при изменении номинальной толщины стенок, что является еще одним аспектом дизайна, ограниченным традиционными правилами проектирования.

При расчете размера пресса при литье под давлением, как правило, для данной детали требуется 3-4 тонны на квадратный дюйм проектируемой площади. Для сравнения, процесс производства конструкционной пены требует около 1 тонны на квадратный дюйм. Это означает, что прямая инжекционная деталь, работающая в 1000-тонном прессе, может работать в 300-тонном прессе со структурной пеной. Это может быть важным фактором, который следует учитывать, поскольку размер пресса является основным фактором, влияющим на стоимость формованных деталей.

Еще одним преимуществом реализации более низких технологических давлений является то, что полученные детали будут подвергаться формованию в меньшей степени под нагрузкой и, в свою очередь, меньше деформации и коробления вне формы.

Ячеистые газовые карманы, встроенные в детали, также могут быть полезны конструкторам в определенных отношениях. В то время как в исходную смолу добавляется только 0,5-4% пенообразователя, образующееся в результате ячеистое пустое пространство внутри детали может компенсировать значительное количество используемой смолы в данной детали. В зависимости от конструкции детали и процесса обычно вес детали снижается на 7-20% по сравнению с формованием той же детали без конструкционной пены. Это приводит к более легким деталям и снижению затрат на смолу.

Еще одним полезным элементом газовых пузырей, формованных внутри вспененных деталей, могут быть присущие им теплоизоляционные и звукоизоляционные свойства. Способность тепла и звука проходить через эти детали подавляется точно так же, как строительные материалы используют захваченные воздушные карманы для выполнения той же задачи. Как правило, изоляционные качества вспененных деталей повышаются по мере того, как используется больше пенообразователя и удаляется больше смолы из готовой детали.

Как правило, изоляционные качества вспененных деталей повышаются по мере того, как используется больше пенообразователя и удаляется больше смолы из готовой детали.

Разработчики деталей должны знать, что процесс сопряжен с некоторыми дополнительными затратами. Детали из конструкционного пенопласта в большинстве случаев требуют более толстых стенок, чем традиционные литые детали. Вспененные детали обычно проектируются с толщиной стенок 6 мм или 0,25 дюйма, поскольку более тонкие стенки, как правило, препятствуют протеканию реакции вспенивания. Это означает, что в большинстве случаев преобразование в пену требует увеличения веса детали и использования смолы, хотя имейте в виду, что часть этого компенсируется ячеистой структурой. Таким образом, экономия веса и смолы может не соответствовать действительности по сравнению с той же деталью, формованной традиционным способом. Увеличенная толщина стенки и технологический процесс также диктуют необходимость увеличения времени цикла по сравнению с традиционным литьем, что может увеличить стоимость детали.

Также необходимо учитывать эстетические требования детали. Активность пенообразования в процессе обычно ухудшает внешний вид видимых поверхностей детали. Хотя это может быть принято для внутренних компонентов или других неэстетичных деталей, обычно окрашивание панелей из конструкционного пенопласта является вторичной операцией для создания визуально приемлемых деталей. Этого можно добиться с помощью стандартного многоступенчатого процесса окраски, состоящего из грунтовки, финишной обработки и напыления в соответствии с требованиями детали.

В некоторых случаях может потребоваться легкая шлифовка поверхностей деталей для сглаживания сильно вспененных участков. Из-за этих специфических требований полезно определить, будет ли использоваться конструкционная пена для изготовления детали на ранней стадии процесса проектирования. В то время как большинство смол можно вспенивать, на рынке есть специальные марки смол, разработанные для очень хорошей работы с химическими пенообразователями.

Хотя многие детали могут быть кандидатами на формование конструкционной пены, этот процесс особенно хорошо используется, когда в детали возникают вышеупомянутые проблемы с геометрией детали. Хотя это может проявляться в нескольких сценариях проектирования, распространенным примером может быть, когда внутренняя геометрия рамы, которая может быть выполнена из листового металла или отливок, преобразуется в формованные детали. Сложные геометрические детали и размеры этих узлов часто превращаются в формованные детали, которые невозможно изготовить без конструкционной пены. Поскольку эти компоненты обычно не просматриваются конечным пользователем, вторичные этапы окраски и декорирования обычно не требуются.

Объединяя несколько собранных или сваренных компонентов в единую формованную деталь, можно добиться значительной экономии средств, которая может быстро компенсировать стоимость пресс-формы или покраски.

Формование конструкционных пенопластов было одним из направлений деятельности Mack Molding на протяжении десятилетий. Благодаря собственному опыту проектирования и обработки Mack может поддержать возможности наших клиентов в области пенопластовых деталей, гарантируя, что они находятся на пути к использованию преимуществ этого процесса. Ниже приведены некоторые примеры деталей из конструкционного пенопласта и преимущества, которые они предлагают.

Благодаря собственному опыту проектирования и обработки Mack может поддержать возможности наших клиентов в области пенопластовых деталей, гарантируя, что они находятся на пути к использованию преимуществ этого процесса. Ниже приведены некоторые примеры деталей из конструкционного пенопласта и преимущества, которые они предлагают.

На этом чертеже показаны металлические детали перед преобразованием в конструкционный пенопласт.

Эта деталь, ранее изготавливавшаяся из нескольких кусков листового металла, была преобразована в цельную деталь из конструкционного пенопласта.

Рама для корзины.0243 Ранее разработанная как составная часть, она была переработана, чтобы сделать ее единой конструкционной деталью из пеноматериала.