Расчет навеса из поликарбоната онлайн калькулятор. Конструкция арочной фермы для навеса – таблица расчета для чайников, онлайн-калькулятор, изготовление обрешетки, проект навеса 6 на 6 из профильной тр

ГлавнаяПолРасчет навеса из поликарбоната онлайн калькуляторКалькулятор поликарбоната (сотового и монолитного)

Тип материла: Сотовый поликарбонат Монолитный поликарбонат

Тип материла: Сотовый поликарбонат

Форма навеса:Прямой

Навес для авто

Цвет материла:ПрозрачныйСинийБронзаСерая бронзаКрасныйЗеленыйЖелтыйОпалБирюзовый

Толщина листа: Ширина:м

Длина:м

Высота арки:м

Шаг обрешетки:см (необязательно)

Ширина навеса:_

Длина навеса:_

Доставка Километров от МКАД: кмШоссе, населенный пункт:

МонтажРассчитать

polikshop.ru

Конструкция арочной фермы для навеса – таблица расчета для чайников, онлайн-калькулятор, изготовление обрешетки, проект навеса 6 на 6 из профильной тр

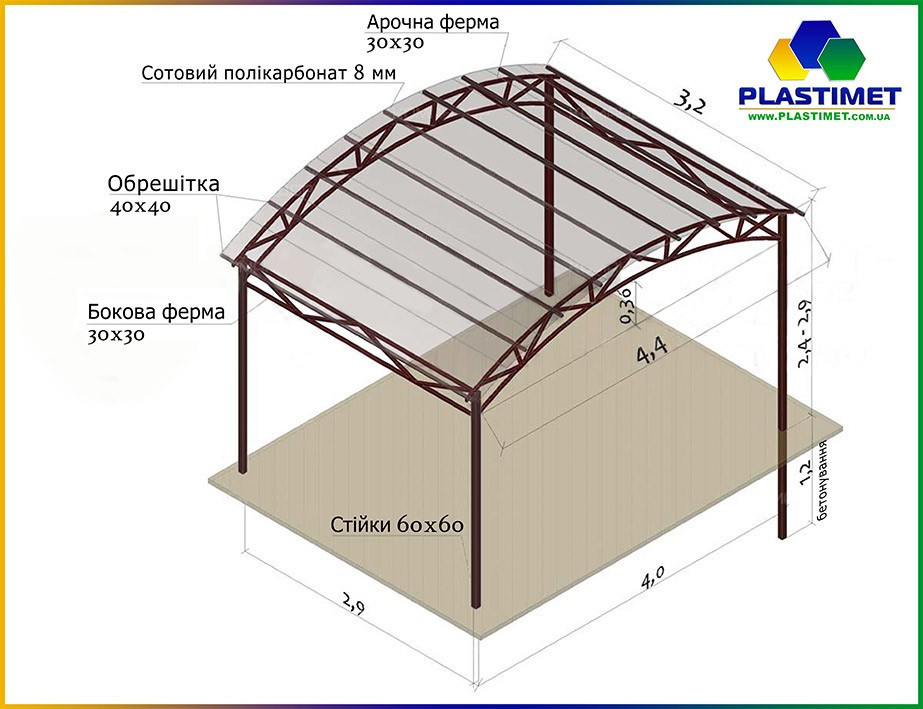

Проекты металлического навеса из профильной трубы и поликарбоната, их эскизы и чертежи

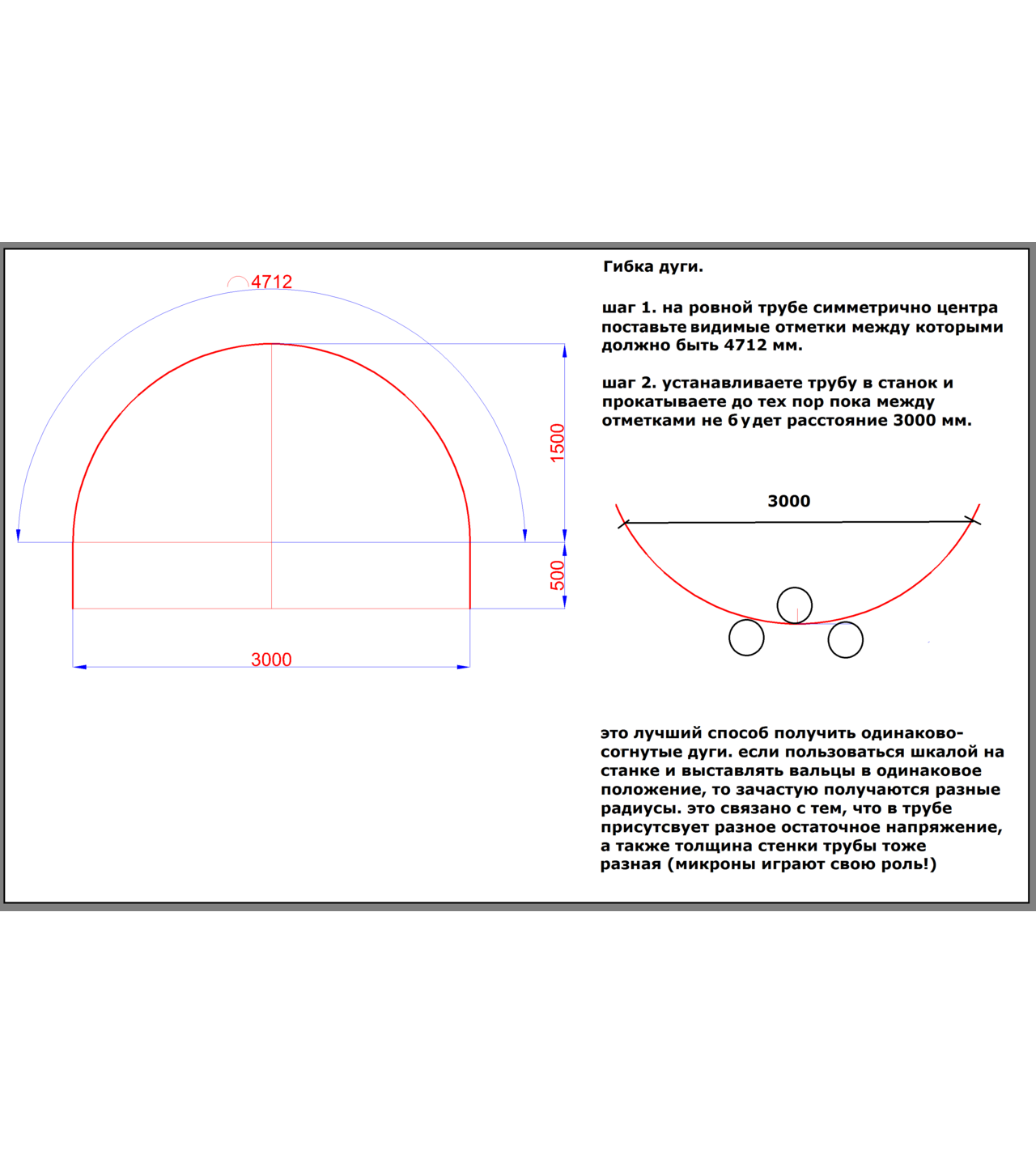

Перед созданием навеса арочной формы своими руками делается чертеж и расчет всех элементов и узлов крепления.

Чертеж и проект помогут решить вопросы относительно номенклатуры и количества приобретаемых строительных материалов, интерьера и экстерьера металлической конструкции и дизайна всего участка.

Чертеж навеса из поликарбоната

Поэтому содержание проекта представляет собой:

• Расчет прочности опор и ферм;

• Расчет сопротивления крыши ветровой нагрузке;

• Расчет нагрузки на кровлю в виде снега;

• Эскизы и общие чертежи металлического навеса арочной формы;

• Чертежи основных элементов с их габаритами;

• Проектно-сметная документация с расчетом количества и стоимости стройматериалов.

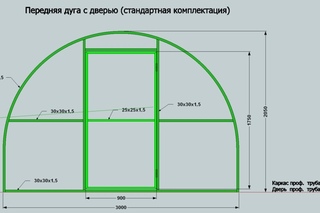

Основа конструкции металлического навеса по чертежу — стропильная ферма. Расчет формы, толщины, сечения и расположение откосов фермы сложен. Главные элементы фермы — пояса верхнего и нижнего вида, образующие пространственный контур. Сборка арочной фермы для навеса производится по арочным балкам. Особенность арочной фермы — минимизация изгибающих моментов в конструктивных поперечных сечениях.

Проект навеса из поликарбоната

Проект навеса и его чертеж включают в себя следующие расчеты:

• Реакция горизонтальных и вертикальных опор, напряжение в поперечных направлениях, что повлияет на подбор сечения несущего профиля;

• Кровельные снеговые и ветровые нагрузки;

Районирование территории РФ по расчетному значению веса снегового покрова

• Сечение внецентренно сжатой колонны.

Таблица расчета арочной фермы

Ферма – это основа всего покрытия. Для ее установки потребуются прямые стержни, соединяемые в шарнирных или жестких узлах.

Установка арочной фермы

Ферма включает в себя пояса верхнего и нижнего вида, стойки и раскосы. В зависимости от оказываемых нагрузок на все элементы арочной фермы выбирается материал для нее. Нагрузки на сооружение определяются в соответствии с требованиями СНиП. Для чего выбирается схема строения, где указываются контуры поясов фермы. Схема зависит от того функции навеса, его крыши и ее угла размещения.

Нагрузки на сооружение определяются в соответствии с требованиями СНиП. Для чего выбирается схема строения, где указываются контуры поясов фермы. Схема зависит от того функции навеса, его крыши и ее угла размещения.

Таблица расчета арочной фермы

После определяются размеры фермы. Ее высота фермы зависит от кровельного материала и вида фермы — стационарная или передвижная. Ее длина – по желанию. При пролетах между стойками от 36 м рассчитывается строительный подъем — обратный изгиб фермы от ощущаемых нагрузок. После рассчитываются размеры панелей, которые зависят от промежутка между элементами, распределяющими нагрузку на конструкцию фермы. От этого зависит расстояние между узлами. Совпадение обоих показателей обязательно.

Строительный подъем арочной фермы

У арочной фермы направляющим является нижний пояс, выполненный в виде дуги. Профили соединяются ребрами жесткости. Радиус арки может быть любым и зависит от природных условий расположения фермы и ее высоты. От несущей способности конструкции фермы зависит ее качество. Чем выше ферма, тем меньшее снега будет задерживаться. Количество ребер жесткости помогает противостоять нагрузкам. Все детали навеса лучше сварить.

От несущей способности конструкции фермы зависит ее качество. Чем выше ферма, тем меньшее снега будет задерживаться. Количество ребер жесткости помогает противостоять нагрузкам. Все детали навеса лучше сварить.

Количество ребер жесткости арочной фермы

Для начала рассчитывается коэффициент μ для каждого пролета пояса верхнего вида — переходящая нагрузка снежной массы на земле на его нагрузку на конструкцию. Для чего нужно знать угол наклона касательных. С каждым пролетом радиус угла становится меньше. Для вычисления нагрузки используются показатели Q — нагрузка от снега на 1-вый узел фермы, и l — длина стержней из металла. Для этого вычисляется cos угла расположения перекрытия.

Таблица общей нагрузки арочной фермы на почву

Нагрузка вычисляется по формуле — произведение l и μ и 180. Соединив все показатели вместе, рассчитывается общая нагрузка арочной фермы на почву и подбираются материалы и их габариты.

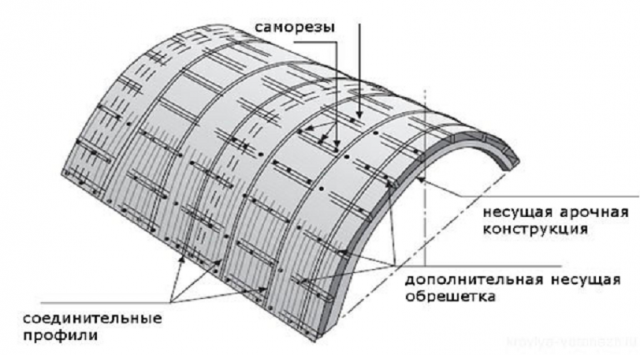

Изготовление обрешетки из профильной трубы и покрытие фермы поликарбонатом

Фермы из профильной трубы долговечны, прочны и экономичны.

Профильные трубы

По типу сечения они классифицируются на профили овального, прямоугольного и квадратного сечений. Фермы из профильной трубы арочного типа обладают высокой прочностью, длительным сроком их эксплуатации, возможностью сооружения сложных конструкций, доступной стоимостью, небольшим весом, устойчивостью к деформациям и повреждениям, влаге и ржавчине и возможностью их отделки полимерными красками.

Разновидность профильных труб

Для сборки или крепежа элементов используются спаренные уголки. Конструируя верхний пояс, используют 2 тавровых уголка различной длины.

Уголки стыкуются сторонами с меньшим размером. Нижний пояс соединяется уголками с равными сторонами. Соединяя большие и длинные фермы используют накладные пластины.

Стыкование тавровых уголков

Парные швеллеры распределяют нагрузку равномерно. Раскосы монтируются под углом 45, а стойки — под 90.

Раскосы монтируются под углом 45, а стойки — под 90.

Схема монтирования раскосов и стоек

После сборки приступают к сварочным работам, после чего каждый шов зачищается. Завершающий этап — обработка антикоррозийными растворами и краской.

Зачистка сварного шва

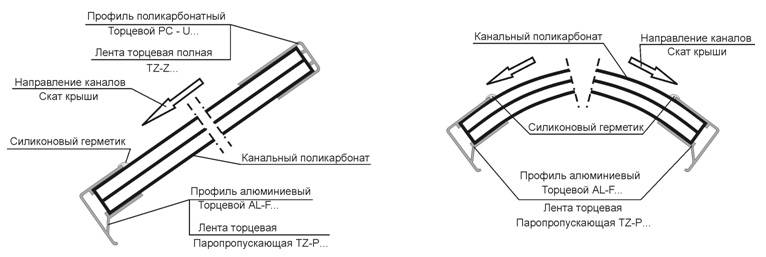

На готовую ферму устанавливаются листы поликарбоната — полупрозрачного пластика, который способен защитить от погодных осадков. При этом учитывается толщина и форма используемого листа. При большом радиусе изгиба используются сотовый поликарбонат от 8 до 10 мм в толщину. При малом радиусе — монолитный волновой до 6 мм.

Сотовый поликарбонат

Монолитный волновой поликарбонат

Фермы из профильной трубы предназначены для придания всей конструкции навеса жесткости и соединения стоек воедино. Образованные арки — основа для крепления поликарбоната. Рекомендуется использовать такие же уголки, как и при изготовлении ферм. Должна быть предусмотрена резиновая подложка, чтобы материал не контактировал напрямую с элементами из стали, что сохранит от быстрого износа козырька.

Смонтированная ферма под поликарбонат

Для установки стоек навеса делается столбчатое основание, чьи габариты на 5-7 см превышают размеров опоры. Для защиты от воды и влаги основание покрывается рубероидом. В процессе заливки фундамента производится установка крепежных штырей.

После монтажа навеса из поликарбоната производится крепление фермы, которая соединяет все элементы навеса в общий каркас. Нарезая и устанавливая листы поликарбоната:

• Используют термошайбы, компенсирующие расширение пластика от высоких температур.

Монтаж поликарбоната с помощью термошайб

• Осуществляется обработка торцов сотового поликарбоната паропроницаемой лентой.

Обработка торцов сотового поликарбоната паропроницаемой лентой

• Наружная сторона должна остаться в заводской упаковке для ее защиты от выцветания.

• Расположение ребер жесткости по дуге. При использовании монолитного волнового поликарбоната направление изгибов совпадает с арками.

Установка поликарбоната по ребрам жесткости

Конструкция арочной фермы для навеса – таблица расчета для чайников, онлайн-калькулятор, изготовление обрешетки, проект навеса 6 на 6 из профильной трубы, поликарбоната, металлических конструкций – эскиз, чертеж

Источник: http://navesimoskva.ru/navesi/svoimi-rukami/raschet-i-izgotovlenie-arochnoj-fermy/

www.breegs.ru

Расчет обрешетки для поликарбоната — Arnia.ru

Расчет обрешетки для сотового поликарбоната

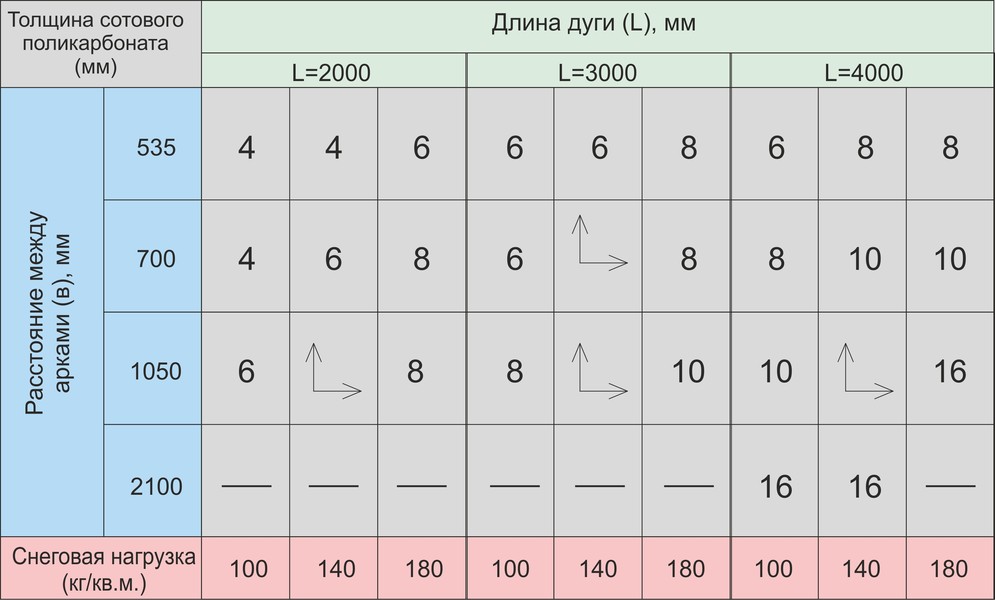

Пример: Стандартная ширина листа сотового поликарбоната 2,1. Можно использовать данную ширину, а можно поделить лист на 2 части. Тогда получится 1,05 м. Или на 3 части по 0,7 метра.Определяем свой снеговой регион. В зависимости от ширины листа подбираем шаг конструкции для конкретного размера толщины листа поликарбоната. Например для ширины листа 1,05 для 3 снегового района поперечные опорные балки должны располагаться через 102 см. Если не соблюсти данные рекомендации, то поликарбонат сотовый в зимнее время будет прогибаться.

Расчет обрешетки для монолитного поликарбоната

Пример расчета: Задание установить в Подмосковье монолитный поликарбонат нужной толщины на кровлю навеса для автомобиля. Металлическую обрешетку уже изготовили. Длина вдоль 5 метров. Шаг направляющих составляет 120 см. Подбираем материал так, чтобы не установливать поперечные направляющие (располагаются перпендикулярно продольным).Для 3 снегового региона смотрим на центральную колонку (102 см) и видим, что для 10 мм листа шаг поперечных направляющих составляет 550 см. (5метров и 50 сантиметров). Очевидно, что возможно использовать данный лист для накрытия кровли.Так же подойдет 6 мм. В этом случае при шаге продольных 120 см, шаг поперечных направляющих составит 100 см ( 1 метр).

arnia.ru

Как правильно рассчитать навес из поликарбоната

Как рассчитывается навес из поликарбоната

Во время выполнения работ следует учитывать требования существующего СНиП 2.01.07-85*. Перед тем как приступать к выполнению задания, нужно разработать технические требования к конструкции:

Каркас для навеса из поликарбоната

- Назначение навеса.

Он может быть использован в качестве накрытых площадок для автомобильных стоянок, бассейнов, пристроек для отдыха, занятия спортом и т. д.

Он может быть использован в качестве накрытых площадок для автомобильных стоянок, бассейнов, пристроек для отдыха, занятия спортом и т. д. - Месторасположения. В зависимости от этого фактора выбираются максимальные значения ветровых и снежных нагрузок. Навес может располагаться на открытой местности или среди существующих строений. Данные берутся из таблиц строительных норм и правил. Фермы для навеса должны выдерживать все усилия, действующие на кровлю.

- Дизайнерский вид. Сооружение должно гармонично вписываться в уже существующие архитектурные решения.

Окончательный расчет навеса из поликарбоната должен иметь пояснительную записку и рабочие чертежи с указанием формы кровли, данных по обрешетке, линейным размерам конструкции, обоснованием выбора фундамента. Правильно рассчитать навес из поликарбоната могут только специалисты со специальным высшим образованием. Работы относятся к сложным, нужно уметь пользоваться многочисленными формулами, составлять эпюры нагрузок, выбирать оптимальные варианты для каждого конкретного случая, вносить изменения для улучшения эксплуатационных характеристик и т.

Упрощенный расчет навеса из поликарбоната

Следует определиться с количеством и материалом изготовления вертикальных опор, ферм, выбрать поликарбонат соответствующих параметров, определиться с типом площадки и фундаментов. Рекомендуется ознакомиться с уже существующими примерами навесов в данной местности с учетом размеров и номенклатуры проката, узнать отзывы владельцев навесов. Такие знания намного облегчат работы и увеличат безопасность эксплуатации сооружения. Во время расчетов нужно принимать комплекс мероприятий для уменьшения расхода материалов, упрощения монтажа и снижения общей стоимости конструкции. Все работы разбиваются на несколько этапов.

Все работы разбиваются на несколько этапов.

- Фундаменты. Учитывается общий вес конструкции и физические характеристики грунтов. Для большинства видов навесов можно использовать столбчатые мелкоуглубленные фундаменты на песчаной подушке или монолитные железобетонные.

- Вертикальные опоры. Рассчитать навес из поликарбоната надо по количеству опор, расстоянию между ними и параметрам проката. Для навесов используют толстостенные квадратные или круглые трубы диаметром 60–100 мм. Есть варианты применения двутавров и швеллеров. Расстояние между опорами согласовывается с размерами поликарбоната. Это позволяет выбрать поликарбонат таким образом, чтобы уменьшить расходы материала.

- Вид кровли. Может быть наклонной односкатной, двухскатной или арочной. Зависит от показателей снежной и ветровой нагрузки и размеров навеса. Сложные ломаные кровли для небольших конструкций не используются. В зависимости от расстояний между планками обрешетки выбираются показатели поликарбоната.

Самым удачным материалом для изготовления ферм считается профильная труба, для дополнительных элементов устойчивости используются уголки. Рассчитать навес из поликарбоната надо с учетом расстояний между планками обрешетки, к которым фиксируются листы покрытия. Перед тем как выбрать поликарбонат, нужно иметь данные по максимальным нагрузкам и параметрам ферм.

Самым удачным материалом для изготовления ферм считается профильная труба, для дополнительных элементов устойчивости используются уголки. Рассчитать навес из поликарбоната надо с учетом расстояний между планками обрешетки, к которым фиксируются листы покрытия. Перед тем как выбрать поликарбонат, нужно иметь данные по максимальным нагрузкам и параметрам ферм.

Металлические арки рассчитываются по вертикальным и горизонтальным опорным реакциям. Если арка симметричная, то вертикальные реакции с двух концов равнозначны. Имея исходные данные по реакциям, определяются действующие значения в поперечных сечениях металлических конструкций.

Подбор сечения профильных труб выполняется после определения максимально возможных поперечных и продольных усилий. В узлах крепления арок к вертикальным опорам возникают силы, создающие значительный момент изгиба. Эти усилия оказывают влияние на выбор конкретного сортамента проката.

Рекомендуемая толщина поликарбоната

Показатели материала перекрытия кровли зависят от суммы максимально возможных нагрузок, выбрать поликарбонат нужно с учетом этих значений. Вначале определяют полное расчетное значение веса снега на квадратный метр кровли в горизонтальной проекции с учетом коэффициента перехода от снегового веса к снеговой нагрузке. Исходные данные берутся из таблицы высоты снегового покрова в разрезе регионов России.

Вначале определяют полное расчетное значение веса снега на квадратный метр кровли в горизонтальной проекции с учетом коэффициента перехода от снегового веса к снеговой нагрузке. Исходные данные берутся из таблицы высоты снегового покрова в разрезе регионов России.

Толщина поликарбоната зависит и от угла наклона скатов или радиуса купольной крыши. Чем выше уклон, тем меньше будут значения фактических нагрузок. Перед началом расчетов нужно знать физические характеристики листов данной толщины и профиля ячеек. Эти данные даются производителями в технических условиях продукции. Для вычислений значения по сопротивляемости на изгиб принимается во внимание предел прочности и модуль упругости при растяжении, максимальное удлинение при разрыве и растяжении, модуль упругости при изгибе и сжатии, предел прочности при сжатии и изгибе.

Снеговая нагрузка на покрытия навесов действует только сверху, а ветровая с двух сторон. Дополнительно следует принимать во внимание, что ветровая нагрузка сверху одновременно снижает снеговую за счет уменьшения толщины снежного покрова. Далее рассчитывается момент сопротивления конкретного листа поликарбоната, максимально возможный изгибающий момент и с учетом расстояний меду опорами листа определяется максимальный прогиб до появления разрушающих признаков. Расчет элементов обрешетки привязывается к расчетной схеме арок или стропильных систем наклонного типа.

Далее рассчитывается момент сопротивления конкретного листа поликарбоната, максимально возможный изгибающий момент и с учетом расстояний меду опорами листа определяется максимальный прогиб до появления разрушающих признаков. Расчет элементов обрешетки привязывается к расчетной схеме арок или стропильных систем наклонного типа.

Геометрия ферм бывает различной, в зависимости от инженерных особенностей их можно рассматривать как обыкновенную ферму без опорных реакций или как арку со сквозным сечением, имеющую горизонтальные опорные реакции. Выбор конструкции зависит от размеров и назначения навеса. Для повышения надежности перекрытий во время расчетов рекомендуется вместо точечных креплений поликарбоната предусматривать ленточные. Последние имеют увеличенный коэффициент запаса прочности.

Для облегчения самостоятельных расчетов проектировщики оставили таблицу с рекомендациями по подбору материалов в зависимости от размеров навесов.

| Шаг обрешетки под поликарбонат | 70 см | 105 см | 210 см |

| Расстояние между фермами | 3 м | 3 м | 3 м |

| Общая длина горизонтальных опор | 21,5 м/погонных | 15,3 м/погонных | 9,2 м/погонных |

| Общая длина поперечных опор покрытия | 8 м/погонных | 8 м/погонных | 8 м/погонных |

Для таких сооружений понадобится 13 м2 поликарбоната, таблица помогает конкретно рассчитать навес из поликарбоната в случае внесения корректировок в линейные параметры. Для монтажных работ нужно иметь 4 м/пог. профиля HP, 8 м/пог. профиля UP и примерно 70 специальных термошайб.

Для монтажных работ нужно иметь 4 м/пог. профиля HP, 8 м/пог. профиля UP и примерно 70 специальных термошайб.

В зависимости от величины пролетов и расстояний между элементами обрешетки толщина поликарбоната может колебаться в пределах 6–10 мм. Выбирать цвет поликарбоната для навеса нужно с учетом дизайнерских особенностей рядом расположенных объектов. Калькулятор поможет рассчитать необходимое количество листов в зависимости от типа крыши и размеров сооружения.

Во время расчетов диаметров отверстий фиксации листов поликарбоната и силы затягивания термошайб нужно принимать во внимание значения температурных расширений материала, в противном случае треск поликарбоната на навесе будет неизбежным. Самое тяжелое последствие – деформация листов или нарушение герметичности соединений.

Термическое расширение листов определяется по формуле ∆L = L×∆T × k, где:L – начальная длина листа поликарбоната;∆T – изменение температуры;k – физический коэффициент теплового расширения сотового поликарбоната 0,065 мм/°См.

Суточные колебания температур в зависимости от региона расположения могут изменяться в широких пределах, иногда перепад достигает 20°С и более. При перепаде температуры в 20°С каждый погонный метр поликарбоната изменяет линейные размеры на 1,3 мм. Трение листов между собой и конструктивными элементами покрытий становится причиной появления неприятных звуков.

Вторая причина, почему щелкает поликарбонат на навесе – неустойчивость конструкции. Вследствие изменения значений ветровых нагрузок конструкция немного расшатывается, возникают перемещения в узлах связи, поверхность листов трется с близлежащими элементами. Это очень опасное явление, требует немедленного устранения. Причина возникновения – грубые ошибки во время расчетов или нарушения рекомендованных технологий при монтаже конструкций.

В случае возникновения трудностей наша фирма может дать профессиональные технические консультации по всем интересующим вопросам.

skimpro.ru

Расчеты и чертежи навесов своими руками

Предтечей строительства стационарного навеса являются расчеты. Расчет навеса необходим для того, чтобы конструкция была надежной, выдерживала собственный вес, а также нагрузки, создаваемыми ветром и снегом. В рамках данной публикации мы поговорим лишь о чертеже и расчетах различных частей конструкции на примере автомобильного навеса из поликарбоната. Весь пакет проектной документации куда больше и ему будет посвящена отдельная статья.

О чем нужно помнить, готовя проект?

Перед тем как изготовить чертеж навеса из поликарбоната, необходимо определиться с общей проектной и дизайнерской концепцией, а именно как будет выглядеть конструкция, какую она будет иметь форму, для чего будет предназначена. Далее нужно нарисовать эскиз сооружения, где указать общие размеры навеса из поликарбоната (длину, ширину и другие параметры) и его основных элементов. На следующем этапе можно готовить чертеж навеса для автомобиля из поликарбоната, при этом необходимо помнить.

На следующем этапе можно готовить чертеж навеса для автомобиля из поликарбоната, при этом необходимо помнить.

- Сооружение должно быть достаточно габаритным, чтобы в нем помещался ваш автомобиль с некоторым запасом, это должен отражать эскиз.

- Автомобиль, находясь под навесом из поликарбоната не должен мешать человеку, свободно перемещаться вокруг него, также как и части конструкции навеса. Рассчитайте расстояние между авто, стоящим под навесом, и опорами конструкции, эти расчеты должен содержать эскиз.

- При определении местоположения конструкции, учитывайте, с какой стороны чаще дует ветер, и соотнесите эти данные с расположением кровли и ее формой (односкатная, двускатная, дуга), это должен отражать эскиз.

- При определении местоположения конструкции, учитывайте возможность свободного подъезда к ней. Лучше чтобы автомобиль подъезжал к навесу по прямой, без виражей и поворотов, ну а если нет такой возможности, то расположите конструкцию так, чтобы сложных участков было в минимуме.

- Эскиз, а потом и чертеж, как и расчеты, прилагаемые к ним, должны быть достаточно простыми и понятными, чтобы потом самому где-нибудь не ошибиться.

- Обязательно учтите, как строящийся навес будет соотноситься с другими зданиями и сооружениями, находящимися на территории участка. Даже в том случае, если вы не собираетесь данное сооружение оформлять.

- Определите (хотя бы приблизительно) сколько денежных средств потребуется на приобретение материала, после чего внесите коррективы в эскиз. Возможно, какие-то части конструкции можно сделать дешевле, подобрав достойную замену первоначально выбранным материалам.

К сведению! Готовя чертеж сооружения необходимо найти и приложить к нему технические данные об используемых материалах.

Рассчитываем ферму арочного типа

Мы имеем эскиз большого автомобильного навеса из металла, рассчитанного на 2 машины с крышей арочного типа (дуга) покрытой листами сотового поликарбоната. Ширина навеса от опоры до опоры составляет 5,8 метра, ширина арочной фермы (дуги) должна составлять 6 м. Давайте рассчитаем сечение профиля, который будет использоваться при изготовлении арочного перекрытия.

ɒпр=(ɒ2+4t2)0,5≥R/2, расшифруем данную формулу:

- ɒ — нормативное напряжение;

- R – крепость железа С235, около 2440 кгс/см2;

- t – напряжение по касательной.

Теперь последовательно подбирая показатели, мы можем вычислить профиль подходящего сечения, чтобы он мог выдержать искомые нагрузки. Берем квадратную профильную трубу 30х30х3,5 мм с сечением 35 мм2 с моментом инерции 3.98 см4, коэффициентом сопряжения нагрузки 0,5, предполагаемая нагрузка на замковую часть арки 914,82 кгс.

Все необходимые данные для вычисления собраны, формула есть, теперь остается подставить данные в формулу и получить расчет нагрузки на арочную ферму (дуга) автомобильного навеса из поликарбоната.

ɒпр=((914,82/3,5)2+4(919,1*1,854/((0,35+0,35)3,98)2)0,5 =1250,96 кг/см2.

Что это значит? А это значит, что если мы сварим или скрутим шестиметровую арку из профиля 30х30х3,5 мм, она вполне выдержит собственный вес и вес кровельного материала, то есть сотового поликарбоната. Даже имеется приличный запас.

Рассчитываем опорную часть конструкции

Далее необходимо рассчитать какими будут опоры у автомобильного навеса из поликарбоната. Существует специальная методика, по которой принято рассчитывать стальные колонны, без нее адекватный расчет навеса невозможен. Применим формулу:

F=N/ϕRу. Расшифруем формулу:

- F – сечение квадратной трубы, которую можно использовать в качестве опоры;

- ϕ — коэффициент, определяющий продольный изгиб;

- N – нагрузка по центру тяжести столба;

- Rу – значение сопротивления материала.

Для того чтобы произвести расчеты, придется найти данные о сопротивлении материалов. В нашем случае сопротивление стальных квадратных труб 70х70, 80х80, 100х100 мм, найденные значения нужно будет сравнить с результатами вычислений и сделать выводы. Производим расчеты:

F=3000/(0,599*2050)

В результате получаем значение 2,44 см2, которое необходимо округлить в большую сторону. В итоге, значение на которое нам следует опираться при поиске подходящего профиля 2,5 см2. Этим показателям соответствует квадратная стальная труба 70х70х2 мм, даже имеется небольшой запас.

Нагрузки на крышу от снега и ветра

Ответить на вопрос, как рассчитать навес для авто можно только если произвести расчет несущих конструкций сооружения и нагрузки на крышу от снега и ветра. С расчетом несущих конструкций мы в общих чертах разобрались. Теперь нужно решить проблему с нагрузками от ветра и снега.

Чтобы получить необходимые для вычисления данные, нужно обратиться к показателям средней нагрузки от ветра и снега в вашем регионе. Найти такие сведения можно в соответствующем СНиПе.

Для примера возьмем значение ветровой нагрузки 23кг/м2. Но в нашем случае данная величина не подойдет потому что 23кг/м2 определена для зданий и сооружений у которых есть стены. У автомобильного навеса есть опоры, дуги, перемычки, прогон и кровля, поэтому давление будет оказываться лишь на них. Определяем среднее ветровое воздействие на навес получаем 0,34 при высоте опор свыше трех метров значение от 0,34 до 0,75 кг/м2. Вычисляем максимальную нагрузку создаваемую ветром на всю конструкцию: дуги, опоры, прогон, кровлю.

Wm=23*0,75*0,34. В результате получаем значение равное 5,9. Теперь вычислим нагрузку создаваемую снежным покровом. Эти нагрузки в разных регионах страны отличаются, причем отличаются значительно. В горных районах такая нагрузка может составлять более 600 кг/м2, но мы в качестве примера возьмем более скромный показатель 180 кг/м2 (Московская область).

Чтобы вычислить максимальную нагрузку на навес нужно 180 умножить на значение коэффициента перехода, которое еще предстоит получить. На рисунке ниже представлен расчет нагрузки снега на навес.

Максимальную нагрузку снега на навес вычислили. Теперь нам остается узнать показатель инерции для выбранного нами кровельного материала. Такие данные в обычном коммерческом описании материала не возьмешь, но в техническом описании это есть. Например, у сотового поликарбоната толщиной 12 мм, инерция 3,41 см4. Найдите материал с расчетным значением или больше такового и можете смело пускать его на кровлю автомобильного навеса. Подробнее о том из чего можно сделать кровлю для навеса вы можете прочитать в статье Материалы для навесов разных видов.

В заключение, отметим, конструкции навесов для автомобилей не так уж сложны, тем не менее, вольно к строительству подобных сооружений относиться нельзя. Вначале общее устройство навеса нужно нарисовать на эскизе, указав длину элементов конструкции, их диаметр и другие простые параметры. После этого можно приступать к расчетам и изготовлению чертежа. В процессе работы придется рассчитать параметры арочной фермы (дуги) и многое другое. Если вы чувствуете, что данная работа вам не по силам обратитесь к специалисту. Удачи!

besedov.ru

Как рассчитать навес из поликарбоната и нагрузку на каркас

Содержание статьи:

Потребность в навесе из поликарбоната может возникнуть при постройке дачи, дома, беседки и просто для создания комфортного укрытия авто. В этом случае потребуется материал, который легко поддается обработке. Он должен обладать высокой пластичностью, прочностью и теплоизоляционными свойствами. Поликарбонат имеет наилучшую химическую устойчивость, что дает возможность применять его в агрессивных средах. Под такой средой понимается совокупность природных и искусственных факторов, влияние которых вызывает повышенный износ конструкций в процессе их эксплуатации. Все эти достоинства материала сочетаются в поликарбонате. Он является одним из наиболее удачных заменителей стекла. Существует одно важное правило, которого необходимо придерживаться, чтобы в будущем не было проблем с навесом. Работы с ним необходимо производить на твердой и ровной поверхности для избегания повреждений. Рассмотрим, как рассчитать навес из поликарбоната и смонтировать его самостоятельно.

Во-первых, необходимо сделать чертеж постройки, что позволит исключить ошибки при монтаже. Во-вторых, площадка под навесом должна иметь прочное и ровное бетонное основание. Необходимо учесть то, что ее размеры должны превышать площадь навесной конструкции. Если навес делается для автомобиля, то основание должно быть настолько прочное, чтобы выдержать вес транспортного средства. Построить навес из поликарбоната своими руками можно, если придерживаться последовательности действий, описанных ниже.

Как правильно соорудить площадку под навесом

На фото — навес возле гаражаБольшое внимание уделите месту для площадки под навесом. Это своего рода плацдарм для будущего сооружения, от которого зависит его долговечность. Поэтому площадь под навесом нужно расчистить и максимально выровнять. Для того чтобы на ней не собиралась вода, рекомендуется сделать небольшой уклон. После этого смело можно возводить опалубку из досок, высота которой должна быть 20-25 см. Поверх нее укладывают слой из песка и гравия, выравнивая и утрамбовывая как можно тщательнее. Для этого нужно периодически увлажнять поверхность. Когда слой станет ровным, наступает очередь установки арматурного каркаса, который заливается бетонной смесью. Не забудьте про основания для стоек навеса. Эти металлические стаканы должны быть установлены до заливки бетоном.

После этого этапа стоит сделать перерыв, чтобы дать площадке устояться в течение месяца. Основной ошибкой является пренебрежение этим правилом, которое может привести к возникновению дополнительных затрат. Только при прошествии нужного времени можно приступать к созданию каркаса для навеса из поликарбоната. Правильно рассчитайте нагрузку, чтобы предотвратить влияние окружающей среды на конструкцию.

Расчет нагрузки для каркаса навеса из поликарбоната

О строительстве навеса подробно рассказано в видео:

Воздействие ветра и атмосферных осадков в виде снега необходимо учитывать при строительстве любых конструкций, особенно таких, которыми считаются навесы из поликарбоната. Как только приняли решение смонтировать навес, сразу возникает вопрос о выборе материала каркаса. Он может быть из дерева, алюминия и стали. Выбор зависит от желания и финансовых возможностей, а также от учета материала, из которого выполнены соседние строения. Если выбор остановился на деревянном каркасе, то не забудьте обработать его антисептическими составами, защищающими от возгорания и плесени.

Критериями для выбора каркаса являются: назначение конструкции, климатические особенности региона и устройство навеса. Необходимо рассчитать основные составляющие, такие как стойки, арки или горизонтальные навесы, фермы и направляющие. Профилированные трубы (стойки), которые имеют в основании пластину с четырьмя отверстиями, предназначены для закрепления в площадке. Если закрепление происходит с помощью анкеров, то длину стоек делают 2,2 м. В случае бетонирования или закапывания длина увеличивается до 2,8 м. Расстояние между несущими стойками зависит от размеров навеса. Если он имеет значительную длину, тогда между основными профилированными трубами необходимо поставить дополнительные опорные элементы.

Далее, нужно расчитать шаг поперечной обрешетки. Он зависит от формы конструкции навеса и ее толщины. Правильный расчет размеров несущих конструкций является залогом экономии в закупке материалов для них. К этим размерам относятся суммарная длина продольных опор и общая длина поперечной обрешетки. Рассчитывается общая площадь поликарбоната в метрах, длина профиля в погонных метрах и количество термошайб. Они удачно конкурируют с саморезами, так как обеспечивают полную герметичность соединительного узла.

Расчет конструкции навеса из поликарбоната

Чаще всего для постройки используется сотовый поликарбонат. Его толщина варьируется от 4 до 50 мм. Выбирая соответствующую толщину, можно создать навес любой формы. Если конструкция будет выполнена в виде купола, то слишком толстый поликарбонат не подойдет. Прежде чем сооружать козырек навеса, разберитесь с направлением воздушных каналов листов поликарбоната. В случае арки, чтобы избежать растрескивания поликарбоната, необходимо применять разрешенный радиус изгиба, который зависит от толщины панели и указан на упаковке. Разрешается изгибать листы только лишь поперек линии воздушных каналов, в противном случае они просто сломаются.

При расчете конструкции навеса не стоит забывать о компрессионных швах. Для этого между листами надо оставлять небольшие зазоры размером от 3 до 5 мм, чтобы при перепадах температуры элементы, деформируясь, не привели к растрескиванию материала. Поэтому саморезы, которые соединяют профили, не рекомендуется затягивать до конца. Рекомендуется для герметичности соединения использовать термошайбы. Это существенно увеличит срок службы навеса. На дачные навесы предпочтительнее использовать поликарбонат молочно-белого или бронзового цвета, так как он лучше всего отражает ультрафиолетовые лучи.

О том, какие бывают ошибки при монтаже навесов рассказано в видео:

Доскональный расчет поликарбоната для навеса очень важен. В результате определяется реальный объем материала, который необходим для сооружения конструкции. А если обрешетка под поликарбонат будет рассчитана точно, то бюджет постройки может снизиться в несколько раз. Правильно сделать расчет навеса из выбранного материала поможет специалист фирмы, занимающейся монтажом навесов. В этом вопросе не стоит проявлять инициативу, если нет уверенности в компетенции по этому вопросу. Отказ от помощи специалистов или пренебрежение их советами может стать дорогостоящей ошибкой. Правильно выполненный расчет навеса из поликарбоната является залогом долговременной службы всей конструкции навеса.

vashibesedki.ru

Рассчёт сметы — Навес-Поликарбонат

ПАРАМЕТРЫ

Расчет расстояний между конструкциями из сотового поликарбоната

Расчет расстояний между конструкциями в зависимости от нагрузок при различных методах установки:

- Система двустороннего крепежа.

Несмотря на то, что панели CARBOGLASS® имеют уровень прогиба от 1/20, до 1/25, не стоит забывать о высоте борта опоры. Необходимо точно подбирать высоту борта опоры, обращая внимание на толщину листа поликарбоната. Если борт опоры будет слишком низким, то при большом прогибе лист поликарбоната может выскочить наружу, что повлечёт за собой обвалвсей конструкции. - Плоская кровля.

Это самая простая система крепления, в которой используют длинные панели, закрепляя их профилями с двух продольных сторон. У этой системы есть один недостаток – Между пролётами должна быть минимальная ширина. Особенно важно соблюдать это требование, если толщина листа небольшая. Желательно, чтобы ширина панели была Кратной ширине листа. В противном случае Появится много строительных отходов, что существенно удорожит строительство.

Табл. 4 параметры установки для двустороннего крепежа

тип панели | 6 мм | 8 мм | 10 мм | 16 мм | 6мм | 25мм | ||

нагрузка |

|

|

|

|

|

| ||

Снеговые | кг/м² | мм | мм | мм | мм |

мм |

мм | |

I | 57 | — | — | 700 | 1050 | 700 | 2100 | |

II | 86 | — | — | — | 1050 | 700 | 1050 | |

III | 128 | — | — | — | 700 | — | 1050 | |

IV | 170 | — | — | — | 700 | — | 1050 | |

VI | 230 | — | — | — | 420 | — | 700 | |

VII | 290 | — | — | — | — | — | 700 | |

Примечание: знак (–) в ячейке означает, что данный поликарбонат в данных условиях не применяется.

- Двустороннее арочное креплени (как на теплицах «Фазенда»):

1). Как сообщалось выше, из панелей CARBOGLASS® можно сооружать арочные перекрытия, сгибая их до минимально допустимого радиуса (см. параграф IV). При этом не потребуется специальной термической обработки и не возникнет никаких повреждений. Такие перекрытия, за счёт внутреннего давления возникающего при сжатии, становятся более жесткими и прочными. (Рисунок 4).

2). Чем меньше будет радиус, тем крепче и жестче будет конструкция. При большом радиусе, конструкцию называют плоской, а маленький радиус называют момтовым соединением. Таблица № 5 показывает рост прочности конструкций в зависимости от выбранного радиуса и при разных постоянных нагрузках.

Примечание:

- (-) этот знак в таблице говорит, что такой вид панели не рекомендуется использовать. Чаще всего, расстояние меньше 600 мм, просто не практично для этого вида установки.

- Допустимая минимальная величина радиуса (1-я в колонке), представленная в таблице для каждого типа панелей – это минимально допустимый радиус холодного сжатия.

Таблица 5. В таблице представлена рекомендационная информация по расстоянию между опорами арок, с учётом радиуса изгиба при двухстороннем опирании.

Толщина | Радиус изгиба | Расстояние между несущими арочными конструкциями мм. | ||||||

Нормативная снеговая нагрузка по районам. |

| |||||||

кг/м.кв. см. карту №1 | ||||||||

мм | мм | I | II | III | IV | V | VI | |

57 | 86 | 128 | 170 | 230 | 290 | |||

| 6 | 1100 | 2100 | 1700 | 1050 | 700 | — |

| |

1500 | 1400 | 1050 | 700 | — |

|

| ||

1800 | 1050 | 860 | 525 | — |

|

| ||

2200 | 700 | 700 | — |

|

|

| ||

2800 | 450 | 350 | — |

|

|

| ||

4000 | 450 | 350 | — |

|

|

| ||

6000 | 450 | 350 | — |

|

|

| ||

8 | 1500 | 1900 | 1700 | 1050 | 700 | 525 | 525 | |

1800 | 1650 | 1300 | 700 | 525 | — |

| ||

2200 | 1050 | 900 | 700 | 525 | — |

| ||

2800 | 700 | 525 | 525 | — |

|

| ||

4000 | 525 | 525 | 525 | — |

|

| ||

6000 | 525 | 525 | — |

|

|

| ||

10 | 1750 | 1700 | 1400 | 1050 | 700 | 525 | — | |

2200 | 1300 | 1050 | 700 | 525 | — |

| ||

2800 | 850 | 700 | 525 | — |

|

| ||

4000 | 700 | 525 | 525 | — |

|

| ||

6000 | 700 | 525 | 525 | — |

|

| ||

16 | 2800 | 2100 | 2100 | 1300 | 1050 | 700 | — | |

4000 | 1500 | 1050 | 900 | 700 | 525 | — | ||

6000 | 1050 | 1050 | 700 | 700 | 525 | — | ||

6 | 1400 | 2100 | 1400 | 700 | 700 | — |

| |

1800 | 1600 | 1050 | 700 | 525 | — |

| ||

2200 | 1050 | 700 | 525 | — |

|

| ||

2800 | 700 | 525 | — |

|

|

| ||

4000 | 525 | 525 | — |

|

|

| ||

25 | 4400 | — | — | 2100 | 1400 | 1050 | 700 | |

6000 | — | 2100 | 1900 | 1050 | 1050 | 700 | ||

8000 | — | 2100 | 1700 | 1050 | 700 | 525 | ||

«Обшивка кровли» способ установки:

Этот способ обшивки является самым простым. Он похож на обшивку гофрированным металлом (рисунок 5). В этом случае допускается использование самых длинных листов сотового поликарбоната. Длина определяется возможностями, во избежание деформаций от перепада температуры внешней среды. Таким образом, панели CARBOGLASS® стелятся на обрешетку, каналами направлению ската и перпендикулярно обрешетке. Расстояние между конструкциями обрешетки, выбирается с учётом характеристик прогиба и грузоподъёмности, отдельно для каждого вида панели. Между собой, панели крепятся с помощью длинных поликарбонатных соединительных элементов.

Читать дальше =>>>

Напишите свои комментарии

Ошибки при работе с поликарбонатом

Для того чтобы светопрозрачные конструкции прослужили долго и были функционально удачными, мало правильно выбрать сотовый поликарбонат и комплектующие. Долговечность и прочность светопрозрачных конструкций во многом зависят от того, насколько правильно будут спроектированы, смонтированы конструкции, соблюдает ли ответственное лицо условия хранения и транспортировки материала. К сожалению, очень часто при работе с поликарбонатом бывают допущены ошибки, которые негативно сказываются на прочности конструкции. В этой статье мы остановимся на наиболее распространённых ошибках и рассмотрим пути их решения.

Ошибки при работе с поликарбонатом на стадии проектирования. Основными причинами ошибок на стадии проектирования являются:

— Дефицит информации, предоставленной дилером проектировщику. Часто вместо подробных характеристик конкретного поликарбонатного листа продавец предоставляет лишь общие сведения о материале.

— Неправильный выбор поликарбоната: неправильный выбор радиуса изгиба, толщины, светопропускной и несущей способности.

— Стремление сэкономить.

1. Ошибки при выборе толщины поликарбонатного листа. Неправильный выбор толщины поликарбоната приводит к утрате листом способности сопротивляться ветровым и снеговым нагрузкам. Реализация проекта с ошибочной толщиной поликарбоната приводит к недолговечности конструкции. Выход: заменить толщину материала на большую или уменьшить шаг обрешётки.

2. Неправильный расчёт радиуса изгиба в светопрозрачных конструкциях. Ошибки в расчёте радиуса арочной конструкции приводят к чрезмерному напряжению конструкции. При перетягивании поликарбоната, материал может треснуть, к тому же снижается его ударная прочность. Всё это приводит к непрочности и недолговечности конструкции в целом.

Выход: выбрать сотовый поликарбонат меньшей толщины или изменить радиуса изгиба.

3. Неправильный расчёт шага обрешётки. Ошибки в расчёте шага обрешётки делают светопрозрачные конструкции непрочными, неспособности выдерживать ветровую и снеговую нагрузку.

Выход: Шаг обрешётки зависит от радиуса изгиба и толщины поликарбонатного листа. Максимальная прочность листа достигается при соответствующем радиусе изгиба. Изменение радиуса изгиба требует корректировки шага обрешётки. Чем меньше радиус и толщина сотового поликарбоната, тем меньшим должен быть шаг обрешётки. Кроме того, важно учитывать, что шаг расположения стропил должен совпадать с шагом соединительного профиля, кратного ширине листа.

4. Неправильный выбор соединительного профиля. Светопрозрачные конструции будут герметичными и способными выдерживать большие нагрузки только при условии правильного выбора соединительного профиля. При выборе соединительного профиля следует учитывать толщину поликарбоната и конструкцию самого сооружения.

5. Неправильный выбор шага крепления поликарбоната шайбами. В этом вопросе важно соблюдать принцип золотой середины. Использования малого количества шайб снижает надёжность крепления поликарбонатной плиты, а слишком частое использование приводит к перенапряжению поликарбонатного листа, кроме того, создаёт риск деформации листа при температурном расширении.

6. Ошибки в теплотехнических расчётах. Эти ошибки приводят к выбору неправильной толщины поликарбоната или материала с недостаточным количеством стенок. Это приводит к нарушению температурного режима самой конструкции и помещения, для которого она предназначена. Высокая теплопередача вызывает промерзание помещения и конструкции, появление конденсата.

Выход: следует установить второй слой остекления или заложить в смету сотовый поликарбонат с большим количеством стенок или большей толщины.

7. Оптические недочёты. Иногда проектировщики, рассчитывая светопрозрачные конструкции, не учитывают фактор светопропускной способности и индивидуальные требования заказчика к этому фактору. Разные помещения, в которых применяются конструкции из поликарбоната, требуют разного процентного соотношения пропускания света. Так, для зимних садов и теплиц важно сочетание фактора максимального пропускания света с фактором фильтрации жёсткого ультрафиолетового и инфракрасного излучения, гибельного для растений. При проектировке зенитных фонарей важно учитывать санитарные нормы, регламентирующие количество света, необходимого для работы человека в помещении.

8. Неверный выбор цвета поликарбонатного листа. При выборе цвета поликарбоната важно учитывать назначение конструкции. Так, сотовый поликарбонат ярких и насыщенных цветов нежелательно использовать для торговых рядов или выставочных залов: предметы, находящиеся под покрытием яркого цвета сами приобретают оттенок, характерный тому или иному цвету. В то же время для зон отдыха нежелательно использовать прозрачный сотовый поликарбонат: в жаркий летний день такое покрытие не спасёт от зноя.

Таким образом, проектируя светопрозрачные конструкции из поликарбоната, важно учитывать все факторы: толщину сотового поликарбоната, радиус изгиба, светопропускную способность, снеговую и ветровую нагрузку, шаг обрешётки, тепловые характеристики листа. Ошибка хотя бы в одном из этих факторов ставит под угрозу долговечность и прочность всей конструкции, а также её функциональную пригодность и эстетический вид.

Ошибки в комплектации.

Основной причиной ошибок в комплектации становится желание заказчика сэкономить. Однако зачастую экономия оборачивается впоследствии дополнительными тратами на новые светопрозрачные конструкции, поскольку те, на которых сэкономили, неспособны отвечать требованиям прочности и надёжности.

1. Выбор наиболее дешёвого материала из стремления сэкономить. Не всегда дешевле означает то же качество по более низкой цене. Сотовый поликарбонат разных торговых марок отличается не только ценой, но и качественными характеристиками, такими как наличие ультрафиолетового слоя, переработанного вторичного сырья. Вполне естественно, что сотовый поликарбонат, цена на который ниже, не всегда отвечает требованиям и нормам, выдвинутым к нему стандартами, да что и говорить, он не всегда отвечает задекларированному весу и толщине. Экономя сегодня на таком материале, уже через год заказчик вынужден вкладывать дополнительные денежные средства, корректируя совершённую ошибку, а то и вовсе меняя всю конструкцию

Признаки некачественного материала:

— На защитной плёнке, которая покрывает листы поликарбоната, отсутствуют данные о торговой марке, наличии ультрафиолетового слоя, рекомендации по установке.

— Невооружённым глазом видны отклонения в линейных размерах и толщине листа, сотовый поликарбонат имеет волнистую поверхность с явными бороздами. Эти внешние признаки свидетельствуют об отклонениях в процессе производства сотового поликарбоната.

— Сотовый поликарбонат имеет видимые невооружённым глазом инородные включения, точки, шероховатости, которые говорят о наличии большего количества вторичного сырья, что ощутимо снижает качество поликарбонатного листа.

— Прозрачный сотовый поликарбонат имеет желтоватый или голубоватый оттенок. Это говорит об отсутствии слоя защиты от ультрафиолетового излучения или включении этого слоя непосредственно в состав листа, в то время как слой ультрафиолетовой защиты должен наноситься методом соэкструзии. Наличие ультрафиолетовой защиты можно определить невооружённым глазом: сторона листа, на которую нанесён слой ультрафиолетовой защиты методом соэкструзии, на солнце имеет лёгкое голубоватое свечение на срезе.

— Отсутствие у продавца сертификатов, а также сведений о весе, несущей способности и ультрафиолетовой защите поликарбонатных листов и документов, подтверждающих эти данные.

2. Уменьшение количества комплектующих для поликарбоната из соображений экономии или использование неподходящих комплектующих.

— В светопрозрачных конструкциях уменьшено количество комплектующих. Например, так часто встречающееся уменьшение количества профилей и, соответственно, увеличение шага обрешётки снижает способность светопрозрачной конструкции выдерживать необходимую ветровую и снеговую нагрузку.

— В светопрозрачных конструкциях использованы неподходящие комплектующие для поликарбоната. Ни в коем случае нельзя допускать использование комплектующих (профилей, шайб) из ПВХ в сочетании с поликарбонатными листами. Использование ПВХ для комплектующих может привести к деструкции поликарбонатной плиты. Для профилей безопасными материалами считаются металл и поликарбонат, для шайб – полипропилен или поликарбонат.

Ошибки, допускаемые при хранении поликарбоната

1. Хранение поликарбоната под открытым небом. При подобных условиях хранения есть опасность, что сотовый поликарбонат окажется повёрнутым к солнцу стороной, на которой отсутствует ультрафиолетовая защита, что приведёт в конечном итоге к пожелтению листа, его разрушению или снижению эксплуатационных характеристик. С другой стороны, есть опасность, что клей, которым защитная плёнка крепится к листу, под воздействием солнца намертво прикипит к листу, что в свою очередь затруднит снятие защитной плёнки с поверхности поликарбоната.

2. Хранение поликарбонатных листов с незащищёнными торцами. Открытые торцы способствуют попаданию в соты поликарбонатного листа пыли, грязи, влаги. Эти факторы способствуют снижению долговечности поликарбоната, ставят под угрозу его прочность.

Прочность светопрозрачных конструкций во многом зависит от того, в каких условиях хранился материал, из которого они изготовлены. Снижение эксплуатационных характеристик сотового поликарбоната поставит под угрозу надёжность конструкции и её долговечность.

Ошибки, допускаемые при транспортировке поликарбоната.

Основной ошибкой при транспортировке поликарбонатных плит является сворачивание их в рулоны меньшего радиуса, чем допустимый для каждой из толщин конкретной плиты. Это провоцирует появление трещин и надломов на поверхности листа, снижает способность поликарбонатных плит нести нагрузку.

Основные ошибки, допускаемые при монтаже сотового поликарбоната.

1. Неправильное расположение поликарбонатных листов:

— Горизонтальное расположение рёбер жёсткости приводит к тому, что конденсат вместо того, чтобы выводиться из сот поликарбонатного листа, скапливается внутри тех самых сот. Влажная среда способствует возникновению плесени, появлению чёрных пятен, светопрозрачные конструкции теряют эстетичный внешний вид, сотовый поликарбонат разрушается.

— Установка листа сотового поликарбоната ультрафиолетовой защитой вниз. Это приводит к гибельному воздействию солнца на сотовый поликарбонат и разрушению листа. Определить сторону с ультрафиолетовой защитой достаточно просто: по общепринятому стандарту все надписи и логотипы делаются на защитной плёнке именно с той стороны, где нанесена ультрафиолетовая защита. Внутренняя сторона листа покрыта прозрачной плёнкой без надписей. Кроме того, при отсутствии внешней защитной плёнки, ультрафиолетовая защита видна невооружённым глазом на солнце благодаря голубоватому свечению листа на срезе. Сторона с ультрафиолетовой защитой несколько отличается по оттенку от внутренней стороны.

— Превышение допустимого радиуса изгиба приводит к перенапряжению сотового поликарбоната, появлению заломов и к конечной деструкции листа поликарбоната. Происходит это не в один момент, а под влияние внешних погодных условий – ветра, дождя, заморозков, резкого потепления.

— Применение слишком большого шага соединительного профиля для поликарбоната в целях экономии комплектующих приводит к тому, что светопрозрачные конструкции теряют способность выдерживать заданную снеговую и ветровую нагрузку.

2. Ошибки в использовании фурнитуры. Например, проблема скопления влаги внутри соты незапаянного поликарбонатного листа может быть вызвана отсутствием перфорированной торцевой ленты и торцевого профиля, призванных выводить конденсат и не пропускать пыль внутрь соты. Трещины и заломы на поликарбонатном листе могут быть связаны с использованием саморезов без термошайб, предусматривающих место для температурного расширения поликарбонатного листа.

3. Несвоевременное удаление защитной плёнки с поверхности поликарбонатного листа. Как уже упоминалось выше, защитная плёнка крепится к поликарбонатной плите с помощью специального клея. Долгое нахождение листа под открытым небом и солнцем провоцирует прочное склеивание поверхности поликарбоната и плёнки, что затрудняет её удаление. Лучше всего удалить защитную плёнку сразу после монтажа конструкции.

4. Использование непредусмотренных производителем поликарбоната приёмов монтажа листов (перегиб с надрезом, сварка, склейка, сгибание вдоль рёбер жёсткости). Использование этих приёмов снимает с производителя поликарбоната всю ответственность за прочность и надёжность используемого материала.

При работе над светопрозрачной конструкцией важно соблюдение правил на всех этапах: от проектировки до монтажа. Допущенные ошибки скажутся на долговечности и прочности конструкции. Важно соблюдение всех деталей и особенностей, характерных для работы с поликарбонатом. Зачастую ошибки связаны с недостаточной информированностью проектировщиков, перевозчиков поликарбонатных плит и строительных бригад об особенностях поликарбонатных плит. Определённая группа ошибок связана с тем, что проектировщики и монтажники идут навстречу желанию заказчика сэкономить денежные средства и действуют в условиях жёстко ограниченной сметы.

Автор: Дарья Шавульская

Сотовый поликарбонат 6 мм по цене производителя в Москве с доставкой по России.

Хотите недорого купить сотовый поликарбонат 6 мм в Москве – обращайтесь в нашу компанию. Гарантируем качество продукции, оперативное оформление заказа и доставку груза во все регионы России.

Хотите недорого купить сотовый поликарбонат 6 мм в Москве – обращайтесь в нашу компанию. Гарантируем качество продукции, оперативное оформление заказа и доставку груза во все регионы России.

Сотовый поликарбонат – листовой термопластичный полимер, в состав которого входят двухатомный спирт и угольная кислота. Сырье в виде гранул под воздействием высоких температур расплавляют, добавляют при необходимости красящие компоненты и выдавливают в специальные заготовки для формирования плоских листов.

Пустотелый материал дополняют ребрами жесткости (перегородками). В разрезе он становится похожим на соты в улье, отсюда и название «сотовый поликарбонат».

Почему выгодно покупать полимерный пластик именно у нас:

- Предлагаем низкие цены на сертифицированный пластик, изготовленный в соответствии с ТУ;

- Продаем продукцию оптом и в розницу: минимальный объем от 1 метра погонного;

- Представляем широкую цветовую палитру панелей из поликарбоната и комплектующие в тон;

- Нарежем материал по размерам вашей конструкции;

- Изготовим партию товара по индивидуальным размерам;

- Организуем доставку груза по территории России на ваш объект, стройплощадку;

- Предлагаем дополнительно услуги квалифицированной монтажной бригады.

Цена прозрачного сотового поликарбоната толщиной 6 мм немного ниже, чем стоимость цветных образцов за счет отсутствия красящих пигментов.

Свойства и характеристики поликарбоната 6 мм

Технические и физические характеристики полимера:

- Высокая светопропускная способность: прозрачные панели пропускают до 86% солнечных лучей, цветные – до 70%. Самыми плотными считаются панели молочного цвета – пропускают не более 40%;

- Хорошие теплоизоляционные показатели – выше, чем у обычного стекла;

- Легкий вес, что значительно уменьшает нагрузку на каркас и не требует привлечения подъемной техники для транспортировки термопластика;

- Одна сторона поликарбоната покрыта специальным составом, защищающим лист от негативного воздействия ультрафиолета;

- Прочность, превышающая аналогичные показатели стандартного стекла и акрила: конструкция стойко выдерживает сильные порывы ветра, атмосферные осадки, град, внешние механические повреждения;

- Возможность создавать арочные конструкции, изогнутые формы с минимальным радиусом изгиба 1050 мм.

Только у нас вы можете купить сотовый поликарбонат 6 мм по цене завода-изготовителя. Звоните, поможем оформить заявку и сделать заказ.

Область применения уникального сотового полимера

Вот для каких прозрачных конструкций используется поликарбонат 6 мм:

- Остекление балконов, эркеров, террас и беседок;

- Оформление козырьков зданий, остановочных и торговых павильонов;

- Строительство парников, оранжерей, теплиц.

Остались вопросы – обращайтесь. Предоставим бесплатную консультацию по ассортименту, поможем сделать расчет материала для вашего объекта.

Хотите недорого купить сотовый поликарбонат 6 мм в Москве – обращайтесь в нашу компанию. Гарантируем качество продукции, оперативное оформление заказа и доставку груза во все регионы России.

Сотовый поликарбонат – листовой термопластичный полимер, в состав которого входят двухатомный спирт и угольная кислота. Сырье в виде гранул под воздействием высоких температур расплавляют, добавляют при необходимости красящие компоненты и выдавливают в специальные заготовки для формирования плоских листов.

Пустотелый материал дополняют ребрами жесткости (перегородками). В разрезе он становится похожим на соты в улье, отсюда и название «сотовый поликарбонат».

Почему выгодно покупать полимерный пластик именно у нас:

- Предлагаем низкие цены на сертифицированный пластик, изготовленный в соответствии с ТУ;

- Продаем продукцию оптом и в розницу: минимальный объем от 1 метра погонного;

- Представляем широкую цветовую палитру панелей из поликарбоната и комплектующие в тон;

- Нарежем материал по размерам вашей конструкции;

- Изготовим партию товара по индивидуальным размерам;

- Организуем доставку груза по территории России на ваш объект, стройплощадку;

- Предлагаем дополнительно услуги квалифицированной монтажной бригады.

Цена прозрачного сотового поликарбоната толщиной 6 мм немного ниже, чем стоимость цветных образцов за счет отсутствия красящих пигментов.

Свойства и характеристики поликарбоната 6 мм

Технические и физические характеристики полимера:

- Высокая светопропускная способность: прозрачные панели пропускают до 86% солнечных лучей, цветные – до 70%. Самыми плотными считаются панели молочного цвета – пропускают не более 40%;

- Хорошие теплоизоляционные показатели – выше, чем у обычного стекла;

- Легкий вес, что значительно уменьшает нагрузку на каркас и не требует привлечения подъемной техники для транспортировки термопластика;

- Одна сторона поликарбоната покрыта специальным составом, защищающим лист от негативного воздействия ультрафиолета;

- Прочность, превышающая аналогичные показатели стандартного стекла и акрила: конструкция стойко выдерживает сильные порывы ветра, атмосферные осадки, град, внешние механические повреждения;

- Возможность создавать арочные конструкции, изогнутые формы с минимальным радиусом изгиба 1050 мм.

Только у нас вы можете купить сотовый поликарбонат 6 мм по цене завода-изготовителя. Звоните, поможем оформить заявку и сделать заказ.

Область применения уникального сотового полимера

Вот для каких прозрачных конструкций используется поликарбонат 6 мм:

- Остекление балконов, эркеров, террас и беседок;

- Оформление козырьков зданий, остановочных и торговых павильонов;

- Строительство парников, оранжерей, теплиц.

Остались вопросы – обращайтесь. Предоставим бесплатную консультацию по ассортименту, поможем сделать расчет материала для вашего объекта.

Каркас и его обрешетка для покрытия сотовым поликарбонатом

Возведение кровельной системы невозможно без наличия каркаса, на который монтируется сотовый поликарбонат. Как сделать каркас и его обрешетку? Как крепить поликарбонат? А также многое другое Вы сможете узнать в этой статье.

Выбор материала для каркаса

- Очень красиво смотрится каркас из древесины, но, выбирая этот материал, следует помнить, что он должен быть клееным, в противном случае по конструкции пойдут трещины и она начнет деформироваться. Кроме того, практически каждый год сам каркас придется красить, обрабатывать веществами от повреждения различными насекомыми или болезнями.

- Подходят для изготовления обрешетки и алюминиевый материал и стальной. Изготовить основу из стальных труб можно прямо на месте строительства, используя для этого соответствующий крепеж. Он отлично противостоит и вредителям и коррозии, и если выполнить правильный расчет — то не один десяток лет сооружение будет сохранять свои прочностные и эстетические характеристики. Но есть одно но: высокая стоимость, поэтому этот вариант подходит не всем. Каркас из тонкостенных труб отличается и более длительным сроком службы и намного выше прочностью.

Чтобы сэкономить средства, можно возвести более редкую основу, а для покрытия использовать листы толще, чем было запланировано.

Рекомендуемая обрешетка для кровли скатного типа.

Минимальный уклон ― 11°

Оптимальный уклон ― 25-30°

Оптимальный шаг обрешетки можно определить из соответствующих таблицы:

Рекомендуемое соотношение длин сторон ячейки несущей конструкции при изготовлении плоских, скатных и вертикальных конструкций (Рекомендуемый размер шага обрешетки):

| Толщина листа, мм | Размер ячейки несущей конструкции, см |

|---|---|

| 4 | 50х50 |

| 6 | 75х75 |

| 8 | 95х95 |

| 10 | 105х105 |

| 16 | 100х200 |

Рекомендуемая обрешетка для кровли арочного типа.

Листы поликарбоната можно согнуть в арку до минимально допустимого радиуса без механических повреждений поверхности. Более того, внутреннее давление, которое возникает при сжатии, придает конструкции дополнительную прочность и жесткость. Чем меньше радиус сжатия (вплоть до минимально допустимого), тем выше жесткость конструкции.

Минимальный допустимый радиус изгиба листов:

| Толщина листа, мм | 4 | 6 | 8 | 10 | 16 | 20 |

|---|---|---|---|---|---|---|

| Минимально допустимый радиус, м | 0,7 | 1,05 | 1,4 | 1,75 | 2,8 | 3,9 |

Важно! Сжатие и скручивание панели, превышающее минимально допустимый радиус приводит к повышенному давлению и деформации поверхности, как следствие, лопание или заламывание листа. На панели, установленные с нарушением минимального радиуса изгиба, гарантия завода не распространяется!

Рекомендуемое соотношение длин сторон ячейки несущей конструкции при изготовлении арочной кровли:

| Толщина, мм | Длины сторон, мм | |

|---|---|---|

| Сторона «А» | Сторона «Б» | |

| 4 | 700 | 700 |

| 6 | 700 | 1700 |

| 8 | 700 | 1875 |

| 10 | 1050 | 1480 |

| 16 | 1050 | 3800 |

| 20 | 1050 | 4800 |

Также для расчета обрешетки созданы специальные программы ― одна из них доступна по этой ссылке.

Ориентация листов при проектировании и монтаже

Внутренние ребра жесткости расположены в сотовом поликарбонате по длине. Панель в вашей конструкции должна быть ориентирована таким образом, чтобы образующийся внутри нее конденсат мог стекать по внутренним каналам панели и выводиться наружу.

- При устройстве вертикального остекления ребра жесткости листов должны располагаться вертикально, а в скатной конструкции ― вдоль ската.

- В арочной конструкции ребра жесткости должны идти по дуге.

Важно! При арочной установке, когда оба торца панели с открытыми каналами расположены внизу, применяется только перфорированная лента

Следует помнить, что допускается свисание края панели за пределы несущей конструкции не более 10 см, но не менее 3 см

У нас Вы найдете большой выбор сотового поликарбоната и комплектующих.

Характеристики поликарбоната: ширина и толщина листов

Поликарбонат – относительно новый строительный материал, для изготовления которого используются термоактивные полимеры. Широкое распространение он получил благодаря высокой прочности, декоративному внешнему виду, малому весу и возможности применения для монтажа конструкций с криволинейной поверхностью. Поликарбонат активно используется в качестве кровельного материала для козырьков, навесов, крыш построек различного назначения, широкое распространение получили теплицы из поликарбоната. При проектировании важно знать стандартный размер листа поликарбоната, чтобы стыки приходились на опорные конструкции.

Навес для бассейна из монолитного поликарбонатаСтруктура листового материала

Поликарбонат бывает двух видов – производители выпускают монолитный материал и листы с ячеистой структурой. В обоих случаях панели обладают светопропускной способностью, могут быть бесцветными или окрашенными.

Сотовый поликарбонат

Ячеистый материал стоит дешевле монолитного, он состоит из двух или более слоев небольшой толщины, соединенных между собой перемычками – перпендикулярными, наклонными. В разрезе структура напоминает соты, что и дало название этому стройматериалу. Благодаря воздушным камерам, сформированным ребрами жесткости, поликарбонат сотовый обладает повышенными шумо- и теплозащитными свойствами.

Ассортимент сотового поликарбонатаВыпускаются различные виды поликарбоната. От количества слоев и расположения перемычек зависит жесткость листа, его способность выдерживать нагрузки.

Производители предлагают следующие варианты:

Монолитный поликарбонат

Монолитный поликарбонат внешне выглядит как органическое стекло, но отличается повышенной прочностью и устойчивостью к внешним воздействиям – его сложно поцарапать, разбить. В разрезе этот материал представляет собой сплошной массив. Производители выпускают прозрачные и полупрозрачные листы с гладкой или фактурной поверхностью, предлагают широкий выбор цветовых решений.

Пристройка из монолитных панелейМонолитные поликарбонатные листы бывают двух видов:

- прямые панели;

- профилированные панели (волнистой формы для использования в качестве кровельного материала, в том числе в сочетании с металлочерепицей и другими подобными видами кровельного настила).

Размеры панели

Стандартные размеры листа зависят от типа и характеристик поликарбоната. Габариты листового материала и его физические характеристики (степень гибкости) влияют на выбор способа транспортировки, учитываются при расчетах конструкций.

Габариты сотового материала

Сотовый поликарбонат представляет собой листовой материал толщиной от 3 до 35 мм. У сотового поликарбоната ширина листа составляет 2100 мм, за исключением усиленного многослойного листа толщиной 25 мм и более. Его ширина может составлять 1200 мм (зависит от производителя). Производители выпускают ячеистые панели длиной 12 метров и 6 метров, допустимое отклонение для прозрачного материала – до 1,5 мм, для цветного – до 3 мм.

Вес квадратного метра ячеистого листа зависит от его структуры (количества слоев и перемычек), а также толщины элементов. В таблице приведены стандартные размеры сотового поликарбоната, удельный вес при стандартной плотности материала и соответствующий вес панели.

Характеристики сотового поликарбонатаВыбирая ячеистый листовой поликарбонат важно обратить внимание на вес листа. Производители могут поставлять материал с уменьшенной толщиной перегородок. Для его производства требуется меньше сырья, благодаря чему снижается себестоимость и, соответственно, цена сотового поликарбоната. Ячеистые панели облегченного типа не подходят для обустройства крыш, навесов, теплиц в климате со снежными зимами. Их можно применять в южных регионах или использовать для монтажа конструкций, не испытывающих повышенных нагрузок.

Такой поликарбонат обозначают маркировкой Light, чтобы предупредить покупателя о его низкой устойчивости к нагрузкам.

Иногда недобросовестные производители и продавцы нередко выдают облегченный, менее прочный материал, за стандартный. Поэтому при покупке обязательно необходимо проверить сертификаты на товар, оценить качество, нажимая на поверхность листа – она не должна проминаться.

Габариты монолитного материала

Монолитный листовой поликарбонат выпускается панелями, приблизительный размер которых составляет 2×3 метра. Такой материал отличается более высокой светопропускной способностью по сравнению с ячеистыми листами. Обычно монолитные панели изготавливаются однослойными, но материал с декоративным эффектом может состоять из нескольких соединенных слоев.

Для цельного поликарбоната размеры стандартного листа составляют:

- ширина – 205 см;

- длина – 305 см;

- толщина – от 0,2 см до 3,2 см (панели толщиной от 0,8 см изготавливаются под заказ).

Этот материал эффектно смотрится и может применяться не только для монтажа козырьков, навесов, крыш и ограждений, но и для создания рекламных конструкций, декоративных элементов, устанавливаемых в помещении или на улице.

Радиус изгиба

Важным свойством поликарбоната является гибкость, благодаря которой материал пригоден для создания конструкций с криволинейной поверхностью. Допустимый радиус изгиба зависит от типа листа, его толщины и жесткости.

Для монолитных панелей определены следующие параметры:

| Толщина монолитного листа, мм | Допустимый радиус изгиба, м |

|---|---|

| 2 | 0.3 |

| 3 | 0.45 |

| 4 | 0.6 |

| 5 | 0.75 |

| 6 | 0.9 |

| 8 | 1.2 |

| 10 | 1.5 |

| 12 | 1.8 |

Таблица 1. Допустимый радиус изгиба монолитного поликарбоната в зависимости от толщины материала

Толщина поликарбоната влияет на коэффициент гибкости ячеистого материала. Ориентируясь на данные таблицы, можно определить, до каких пределов допускается сгибать сотовый лист для транспортировки или при монтаже конструкций.

| Толщина ячеистого листа, мм | Допустимый радиус изгиба, м |

|---|---|

| 4 | 0.7 |

| 6 | 1.05 |

| 8 | 1.5 |

| 10 | 1.75 |

| 16 | 2.5 |

| 20 | 3.5 |

| 25 | 3.9 |

| 32 | 5.5 |

Таблица 2. Допустимый радиус изгиба сотового поликарбоната в зависимости от толщины материала

Для удобства транспортировки листы сотового поликарбоната толщиной до 10 мм допускается свернуть в рулон, соблюдая следующие условия:

- при толщине панели от 4 до 6 мм внутренний диаметр рулона должен составлять не менее 1600 мм;

- лист толщиной 8 мм скручивают в рулон диаметром от 1800 мм;

- если толщина листа составляет 10 мм, внутренний диаметр рулона должен быть от 2 тыс. мм и больше.

Чтобы свернуть сотовый поликарбонат для перевозки требуется три человека. Двое берутся за края панели и аккуратно ее скатывают, обеспечивая внутренний диаметр рулона в зависимости от того, какой толщины материал. Третий человек помогает зафиксировать свернутый в рулон лист при помощи скотча или веревки.

Свёртывание в рулон перед транспортировкойПоликарбонат толщиной более 10 мм не подлежит сворачиванию в рулон, его перевозят прямыми листами на подходящем грузовом автотранспорте.

Поликарбонат для теплиц

Тепличные хозяйства и частные лица активно используют сотовый поликарбонат для возведения парников и теплиц. Материал не только пропускает солнечный свет, но и защищает растения от холода за счет ячеистой структуры, где воздушные полости служат теплоизолятором. Зная размер поликарбонатного листа для теплицы, можно сделать расчет каркаса, выбрав подходящий тип конструкции – обычно это арочное сооружение или постройка с двускатной светопрозрачной крышей и вертикальными стенками.

Теплица из сотового поликарбонатаСтандартный шестиметровый размер листов поликарбоната для теплиц позволяет возвести парник арочного типа. Шаг дугообразных опорных элементов должен соответствовать ширине листа (2100 мм), длина парника зависит от потребностей владельца и размеров участка. Для такой конструкции оптимальная толщина поликарбоната составляет 8 мм. Материал выдержит снеговые нагрузки зимой, при этом он достаточно гибок и удобен для монтажа.

Если теплица состоит из стен и двухскатной крыши, каждая плоскость монтируется по отдельности. В целях экономии ограждающие конструкции выполняют из недорогого материала толщиной 4–6 мм, а на крышу укладывают поликарбонат для теплиц толщиной не менее 8 мм, так как нагрузка на нее значительно выше.

Заключение

Выбирать поликарбонат следует с учетом того, какую функцию будет выполнять материал. Чем выше нагрузка, тем толще и жестче должен быть лист. Для объектов с криволинейной поверхностью важна способность материала принимать необходимую форму.

Чем больше толщина поликарбоната для теплицы или другой конструкции, тем надежнее и долговечнее постройка. Чтобы объект прослужил несколько лет, не теряя коэффициент светопрозрачности, убедитесь, что материал снабжен качественной защитой от ультрафиолетового излучения.

Стандартный размер листов дает возможность без труда подсчитать, сколько материала потребуется для монтажа конструкции любого типа.

Обрешетка под поликарбонат: расчет параметров и монтаж

Любая кровельная система предполагает наличие каркаса, на который должен крепиться материал для кровли, и поликарбонат в этом вопросе – не исключение. Любой, кто намерен возвести крышу из этого материала, должен решить один из важнейших вопросов, что из себя представляет обрешетка под поликарбонат.

Какой должна быть крыша из поликарбоната

Подобная конструкция должна удовлетворять определенным условиям.

- уровень освещения должен соответствовать установленным нормативам;

- солнечные лучи должны беспрепятственно проникать через нее, но яркость их при этом должна смягчаться;

- должна быть обеспечена система вентиляции;

- монтаж крыши проводят с соблюдением строительных норм по прочности, гидро-, тепло- и звукоизоляции;

- возможность при желании демонтировать ее и т. д.

Для всего этого необходимо иметь грамотный каркас: обрешетку и стропильную систему.

От чего зависит шаг обрешетки под поликарбонат

Как и в случае любого другого материала для кровли шаг опалубка определяет уклон крыши, а также радиус изгиба и толщина поликарбонатного листа.

Для конструкций с более пологой кровлей уклон должен быть не меньше 30°, а шаг, который имеет обрешетка для поликарбоната, – эквивалентен ее толщине, то есть, например, для 4-миллиметрового СПК он не должен быть больше 40 см, для 10 – соответственно, одного метра. Оптимальным углом наклона считают угол в 50°.

По готовым таблицам или программам можно посчитать максимальную прочность плиты, которая достигается при соответствующей величине радиуса изгиба. Любое его изменение проводит к корректировке шага опалубка, при этом чем радиус и толщина материала меньше, тем меньше выбирают шаг.

Помимо этого, учитываются также снеговые нагрузки –для более снежных районов шаг опалубка выбирают поменьше. Поликарбонатную крышу проектируют так, чтобы снег на них особо не накапливался, иначе пришлось бы значительно уменьшить шаг. Тогда конструкция получилась бы слишком дорогой. Если учесть гладкость поверхности пластика, минимального уклона в 30° достаточно, чтобы позволить снежной массе не задерживаться на крыше.

Тем не менее, например, для крыши веранды конструкцию лучше выбирать более крутую, а еще лучше арочную, которая способна противостоять максимальным нагрузкам. При определенных значениях – толщина материала (16 мм), шаг стропил (2,3 м) и радиус (2,3 м) опалубку можно даже не использовать. В этом случае ее выполняют только в тех местах, где соединяются опоры.

Ребра жесткости листов СПК при укладке должны располагаться под прямым углом (строго перпендикулярно) к обрешетке. Поэтому на кровле особенно воздушно и прозрачно смотрится материал наибольшей толщины.Таким образом, расчет обрешетки под поликарбонат дает возможность выбора между двумя вариантами каркаса: достаточно частая обрешетка – при условии использования тонкого СПК или разреженная – но с более толстым материалом.

Особенности конструкции каркаса из разных материалов

Простейшим вариантом решения каркаса для СПК являются тонкие трубы из сортового металлопроката (20х20 мм), расположенные через 600-800 мм. Для арочных кровель трубы изгибают по заданному радиусу посредством роликового станка.

Стальной каркас собирают на месте при помощи болтов, винтов, уголков и специального крепежа. Чтобы его детали не прогнулись под тяжестью снега, шаг ферм должен быть меньше 1500 мм.

Каркас может быть выполнен из алюминия, который намного лучше подходит для эксплуатации снаружи, на улице, чем сталь, поскольку он, можно сказать, коррозии не подвержен. Но изделие из него получается значительно дороже стального – порядка 2,5 раза.

Для каркаса используется и древесина, но только клееная. Обычные доски и массивные бруски непременно поведет, из-за чего листы поликарбоната станут деформироваться и трескаться, и образуют между ними трещины и широкие щели.

Сотовый поликарбонат – расчет обрешетки

Одним из условий выбора СПК для кровли является его экономичность. Как поступить – выбрать пластик потолще или выполнить частую обрешетку. Если учесть, что металл стоит намного больше, чем поликарбонат, выгоднее – разреженная обрешетка. Более того, этот вариант еще и менее трудоемкий, так как металлоконструкцию нужно еще и сварить.

Для расчета обрешетки созданы специальные программы, в которых учитывают следующие параметры:

- тип кровли,

- толщину листа,

- ширину и длину остекляемого пролета

- высоту арки

- регион.

Оптимальный шаг обрешетки можно определить также из соответствующих таблиц.

Крепеж листов поликарбоната

Саморезы для обрешетки подбирают с учетом формы ее конструкции и материала. Помимо обычных, под накидную или максимально плоскую головку, используют также специальные термошайбы.

Они состоят из шайб: из пластика с ножкой и уплотнительной, а также защелкивающейся крышки. Подобные шайбы имеют определенные преимущества:

- обеспечивают надежность и герметичность крепления;

- устраняют «мостики холода», создаваемые саморезами;

- ножка термошайбы, упираясь в каркас конструкции, предотвращает смятие панели.

Однако их ярко выраженная выпуклая форма, как и саморезов под накидную, может затруднить скольжение снега, поэтому для крепления рекомендуется использовать их в конструкциях, имеющих большой запас прочности, или арочных.

В остальных случаях целесообразнее использовать саморезы, имеющие максимально плоскую шляпку, скажем, оцинкованную пресс-шайбу, чтобы обеспечить беспрепятственное скольжение снега и льда с крыши.