Рейсмусовый станок своими руками | Строительный портал

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Содержание:

- Предназначение рейсмусового станка

- Конструкция рейсмусового станка

- Принцип работы рейсмусового станка

- Изготовление рейсмусового станка

- Наладка рейсмусового станка

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок — щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 — 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 — 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 — 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

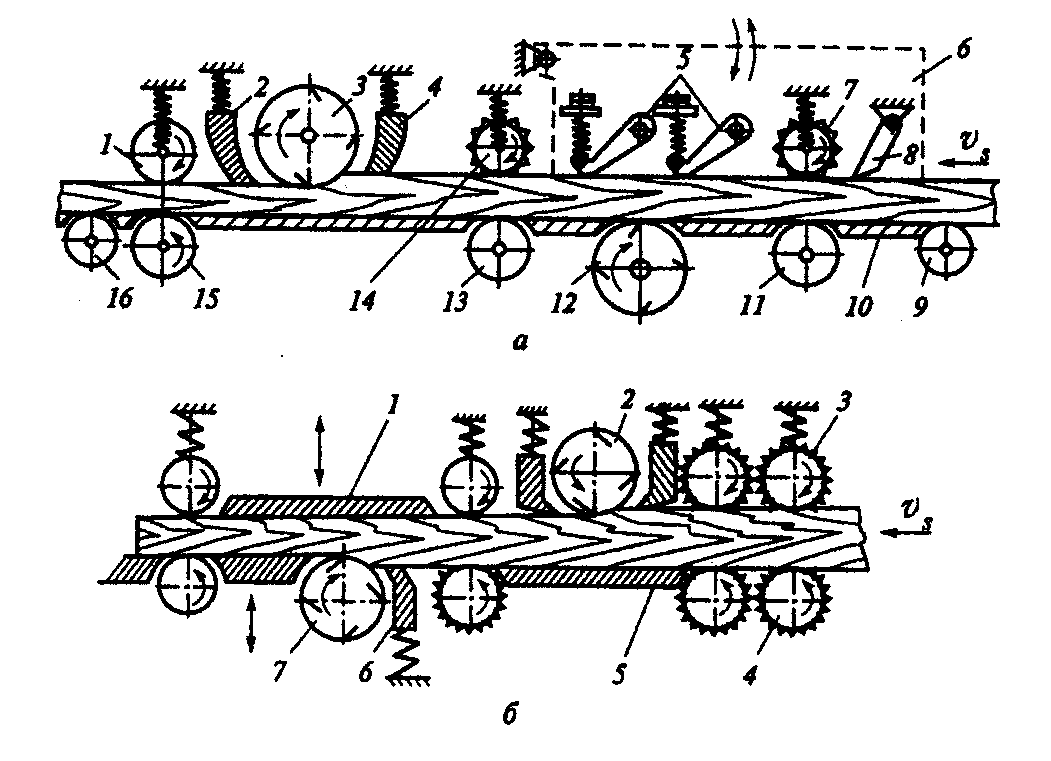

По конструкции различают:

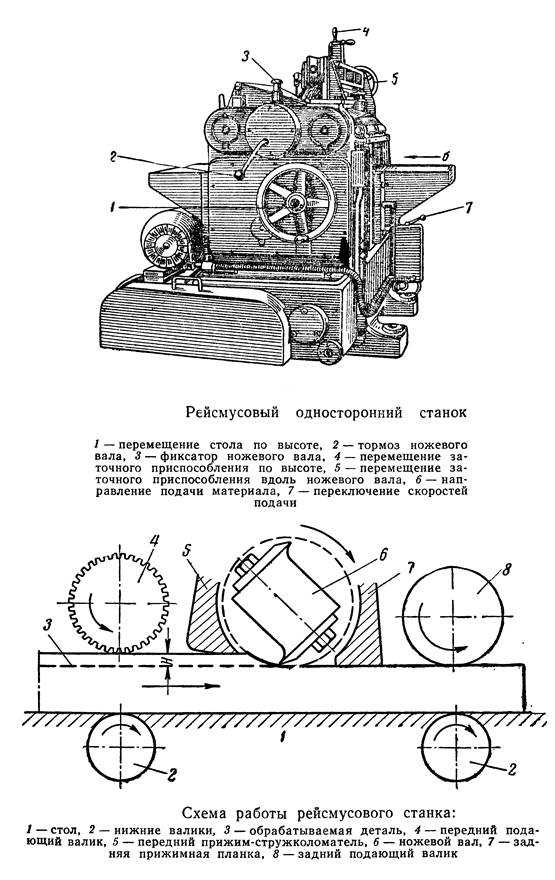

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

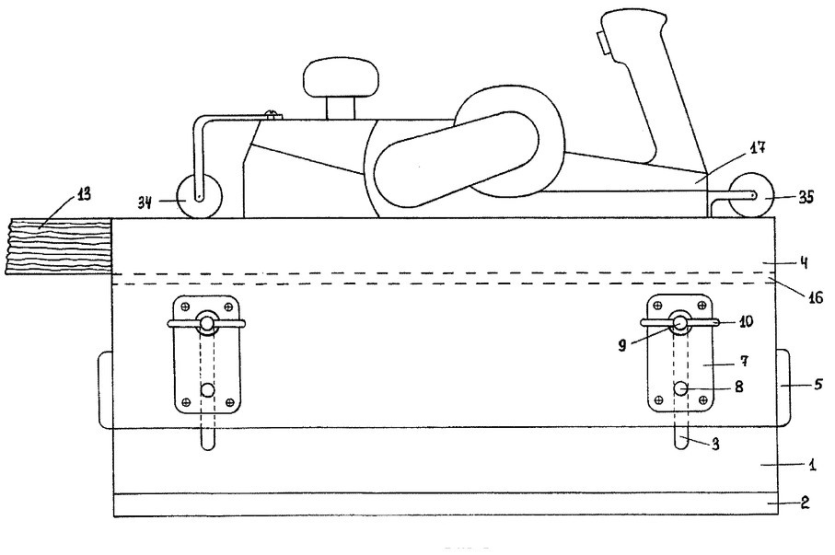

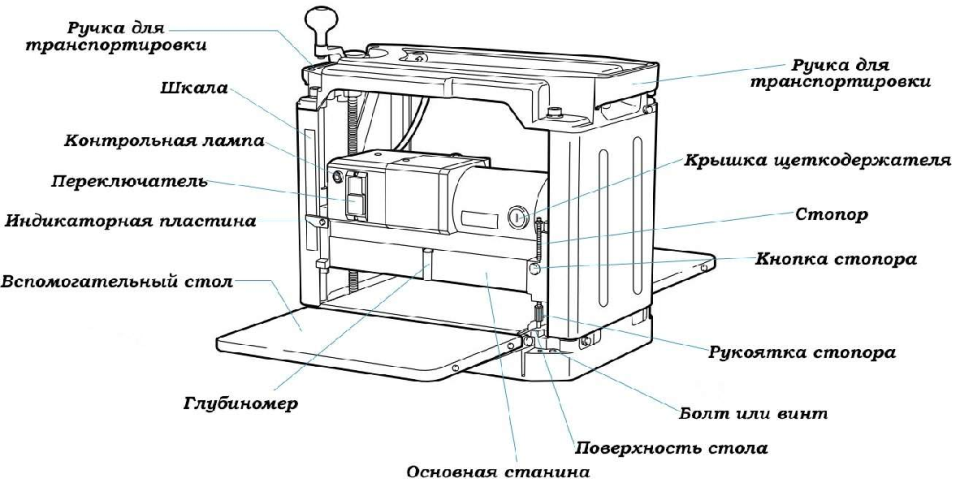

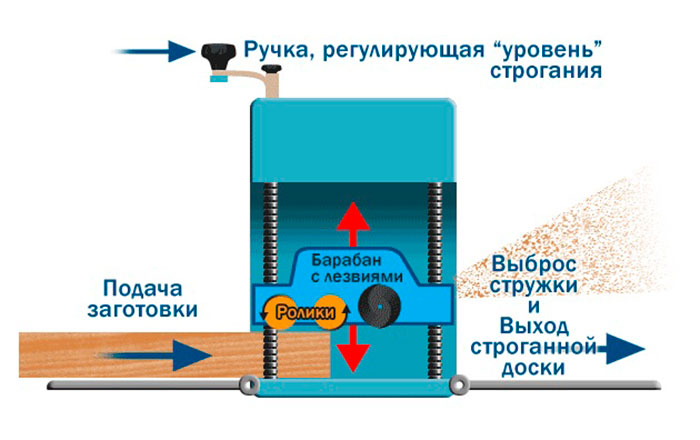

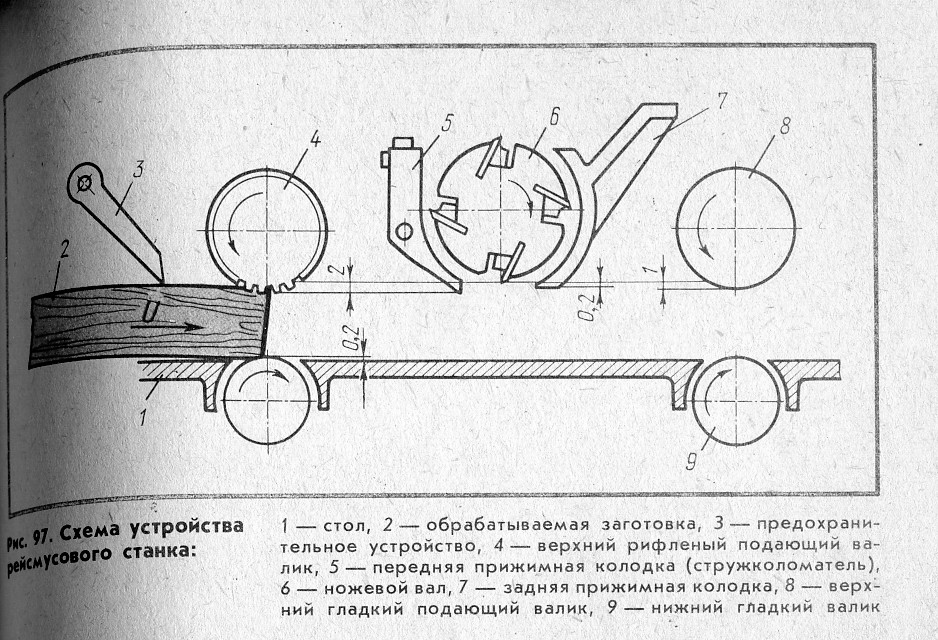

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

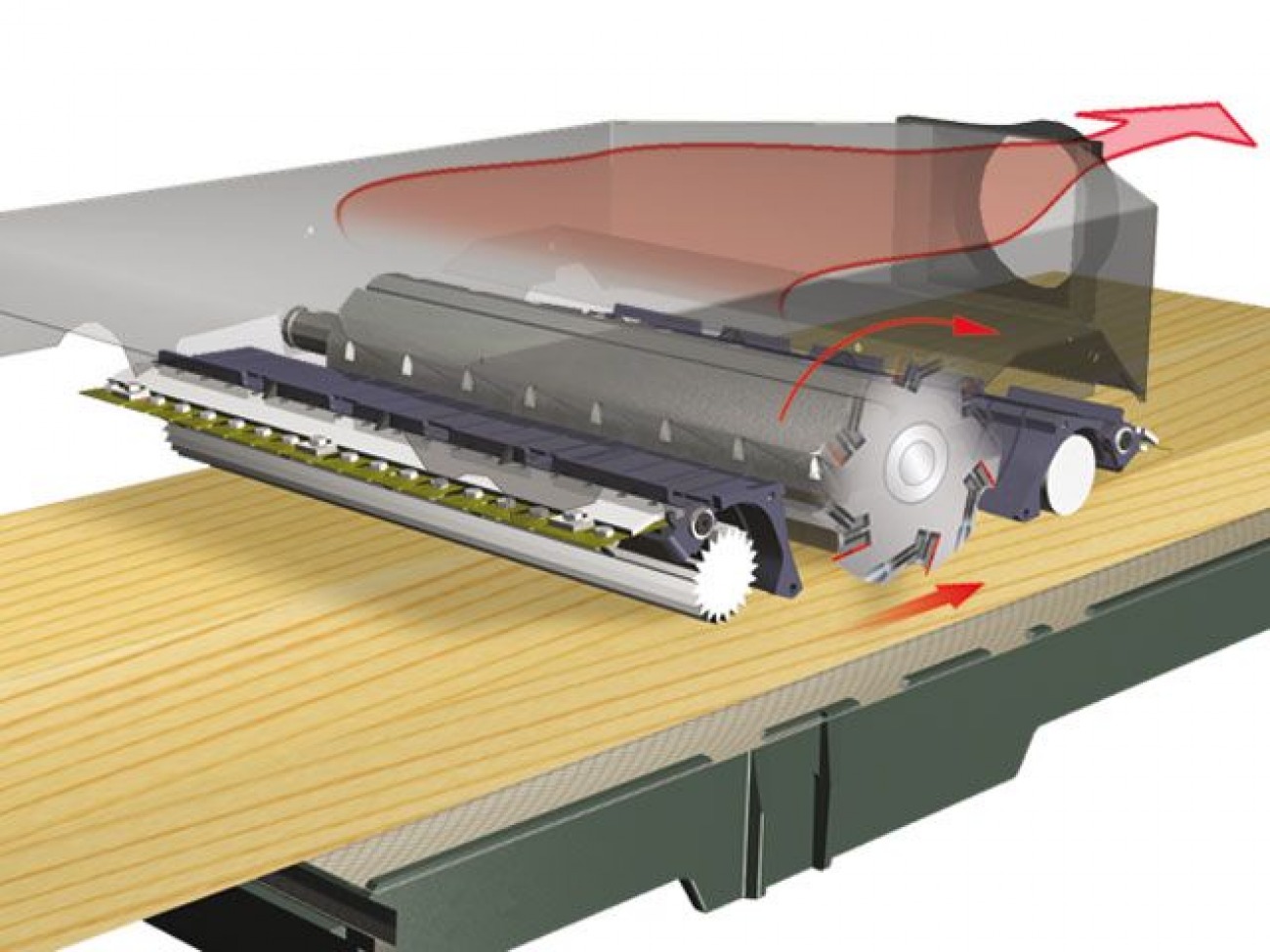

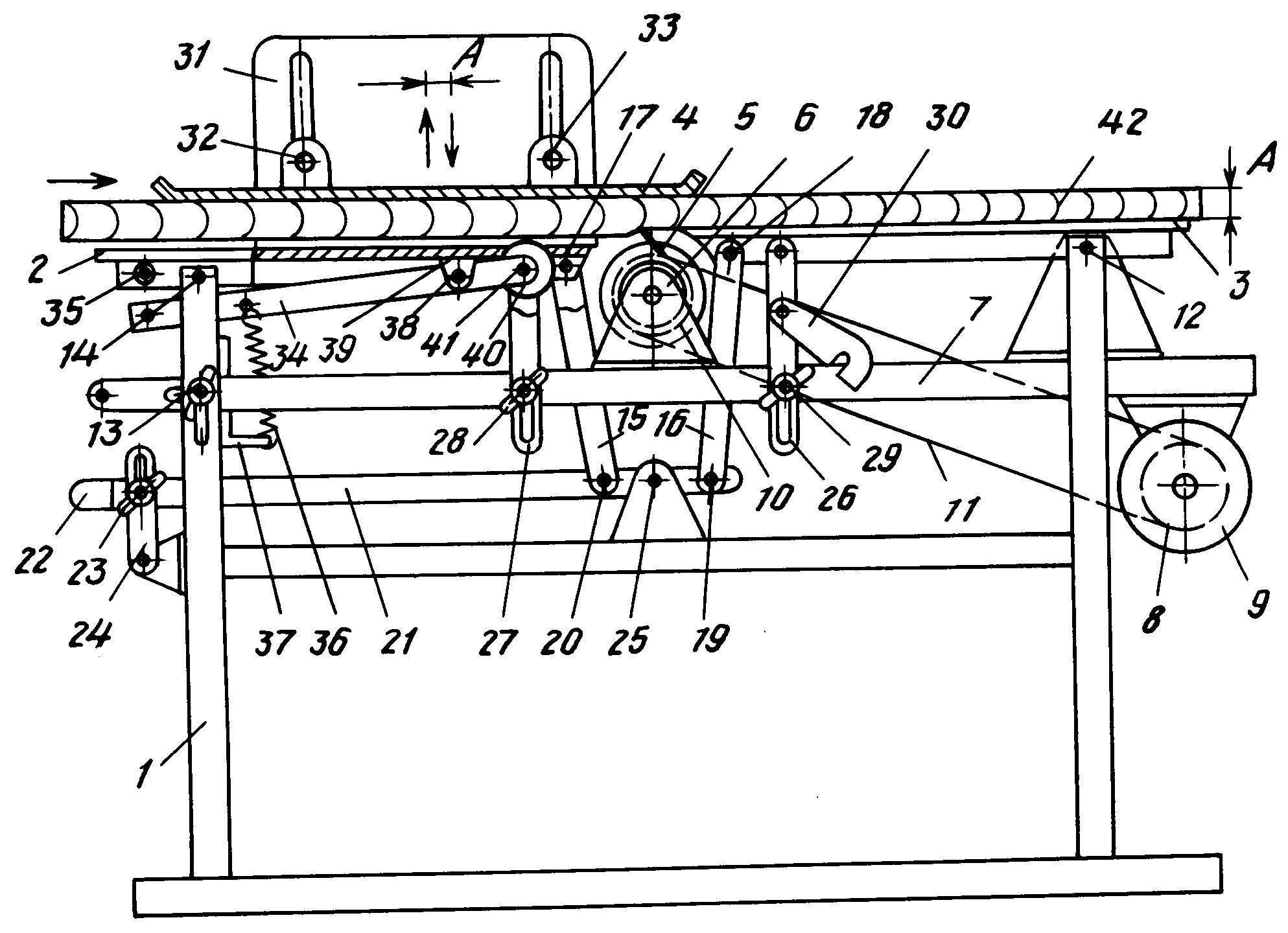

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая — за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 — 1250 миллиметров, толщина — 5 — 160 миллиметров, диаметр ножевого вала 100 — 165 миллиметров, имеется на валу 2 — 4 ножа. Мощность электрического мотора достигает 1 — 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 — 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 — 39 килограммов, являются самым хорошим выбором.

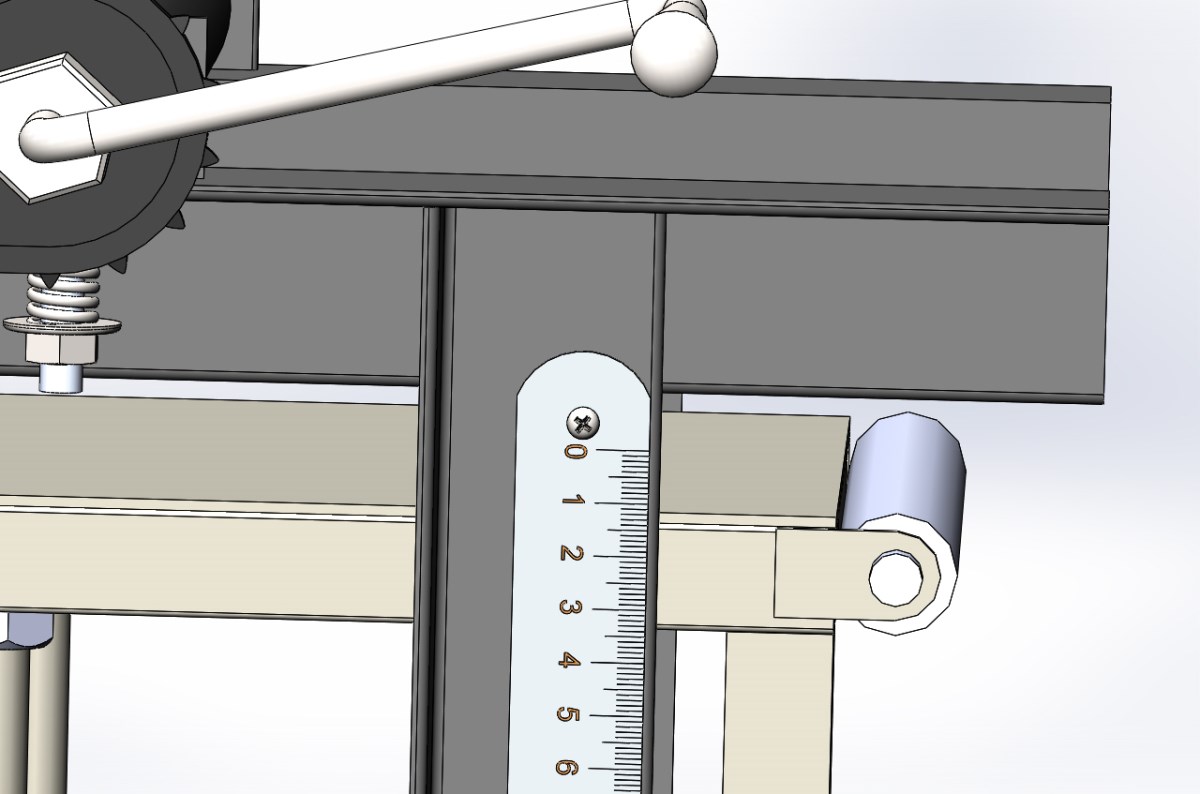

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

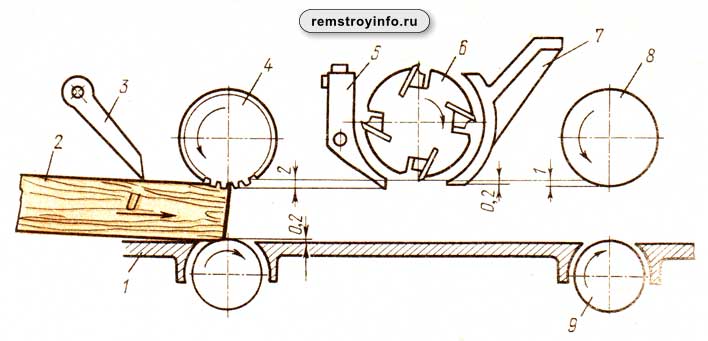

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

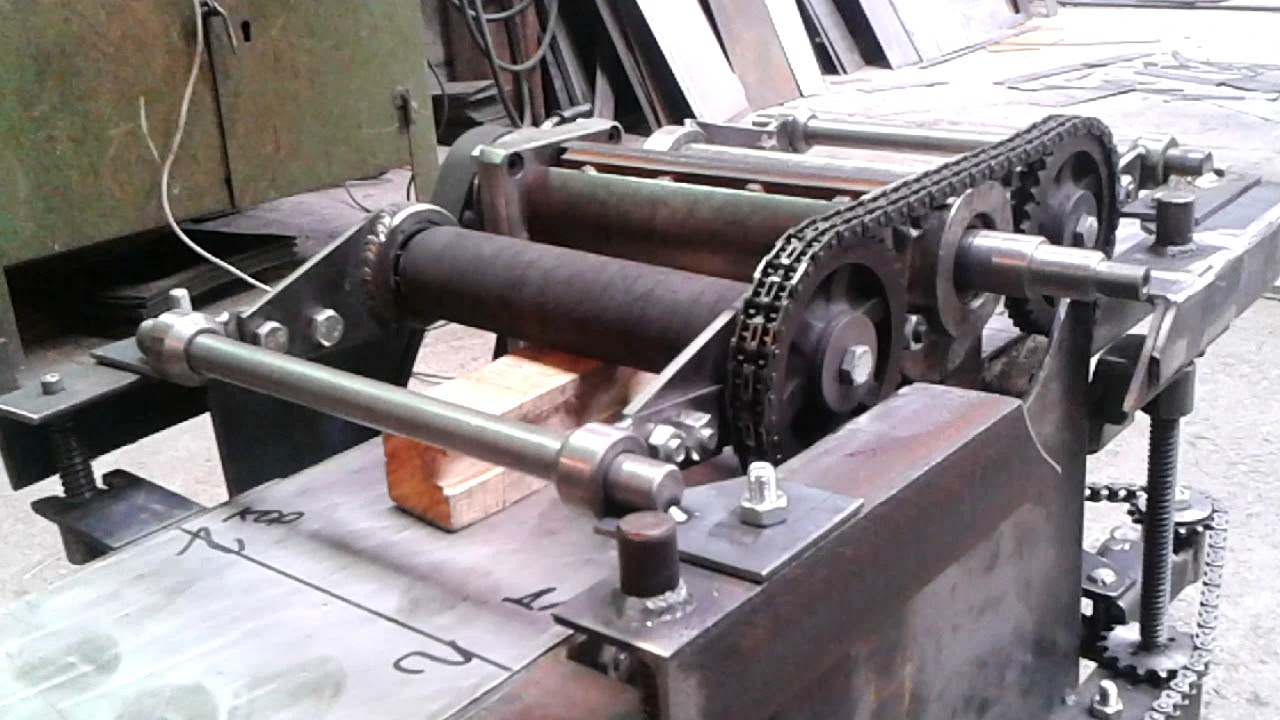

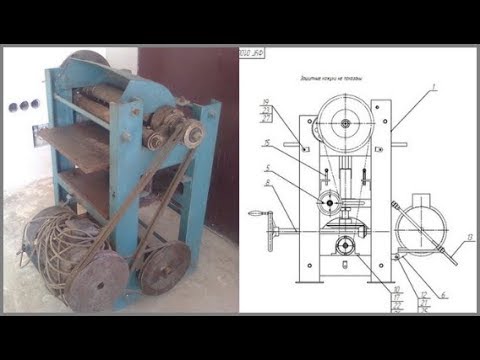

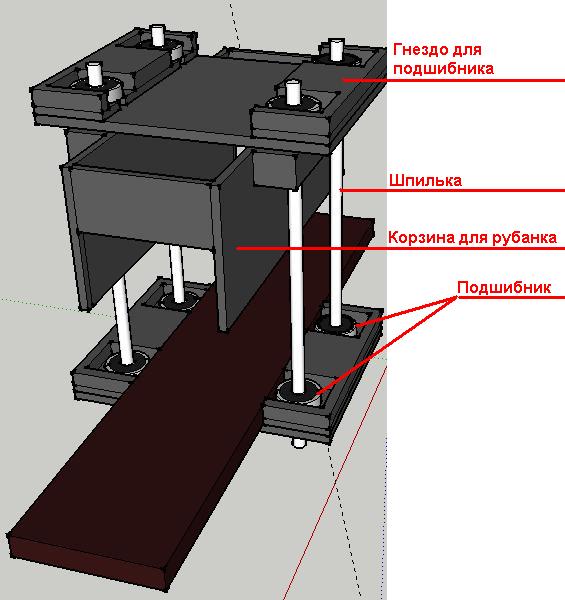

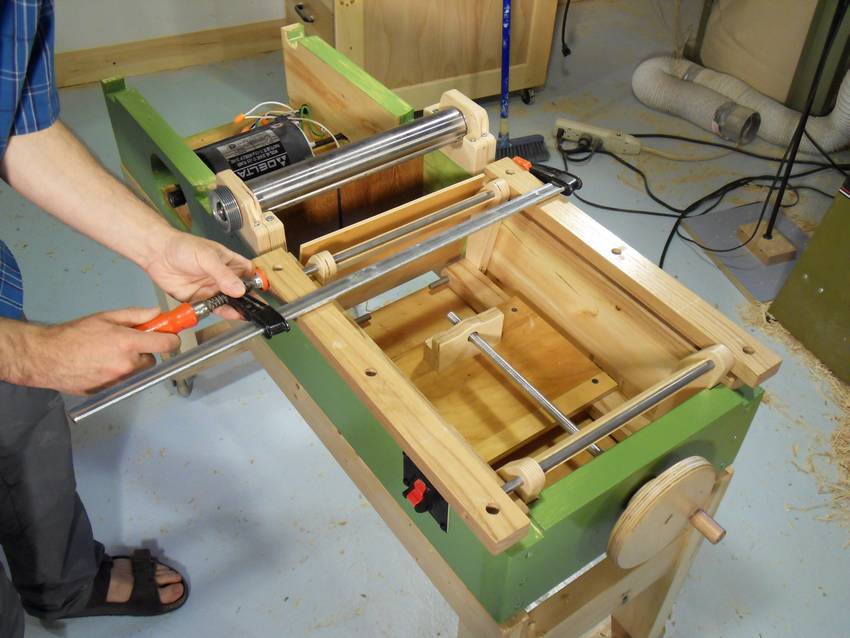

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

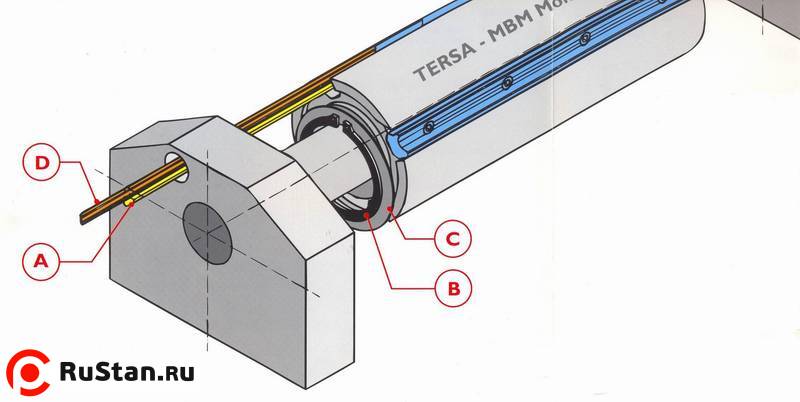

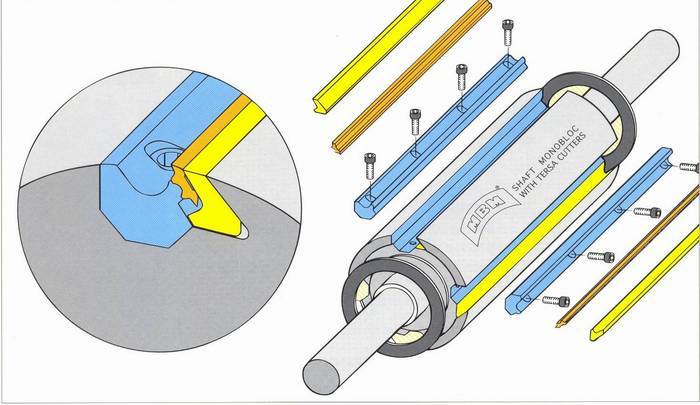

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой — для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой. - Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

Рейсмусовый станок своими руками | Строительный портал

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Содержание:

- Предназначение рейсмусового станка

- Конструкция рейсмусового станка

- Принцип работы рейсмусового станка

- Изготовление рейсмусового станка

- Наладка рейсмусового станка

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок — щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 — 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 — 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

Их устройство мы сегодня и будем рассматривать.

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая — за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2—3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 — 1250 миллиметров, толщина — 5 — 160 миллиметров, диаметр ножевого вала 100 — 165 миллиметров, имеется на валу 2 — 4 ножа. Мощность электрического мотора достигает 1 — 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 — 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 — 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

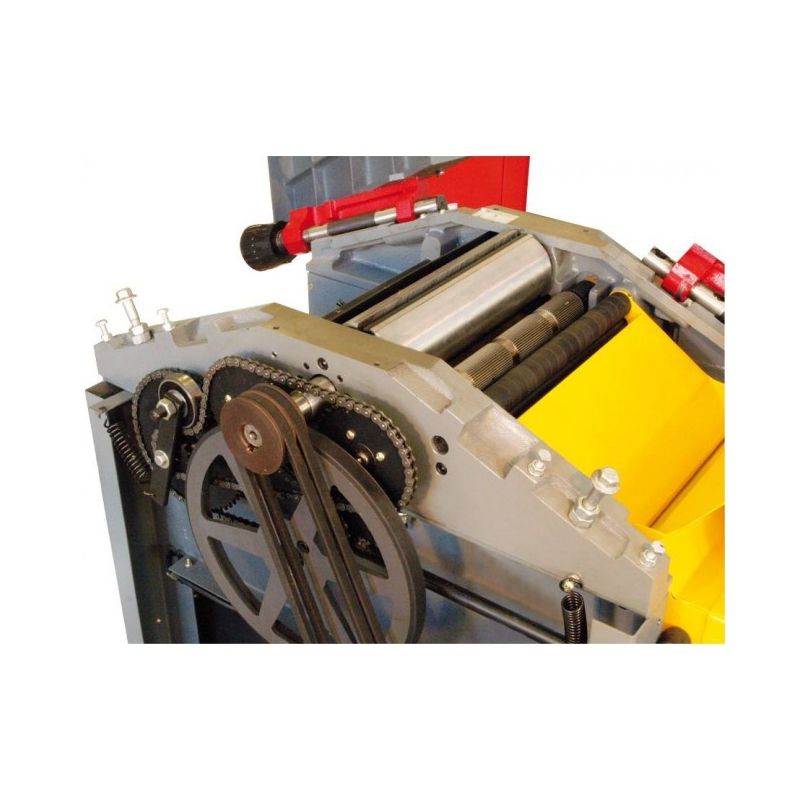

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой — для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой. - Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

Рейсмусовый станок своими руками | Строительный портал

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Содержание:

- Предназначение рейсмусового станка

- Конструкция рейсмусового станка

- Принцип работы рейсмусового станка

- Изготовление рейсмусового станка

- Наладка рейсмусового станка

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок — щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 — 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 — 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

Их устройство мы сегодня и будем рассматривать.

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая — за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2—3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 — 1250 миллиметров, толщина — 5 — 160 миллиметров, диаметр ножевого вала 100 — 165 миллиметров, имеется на валу 2 — 4 ножа. Мощность электрического мотора достигает 1 — 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 — 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 — 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой — для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой. - Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

Важные технические характеристики при выборе деревообрабатывающего рейсмусового станка | Полезная статья

Доброго времени суток Уважаемые читатели. Одним из завершающих этапов чистовой обработки является рейсмусование, когда заготовке придается окончательный размер. В данной статье хотелось бы обратить ваше внимание на важные технические характеристики при выборе деревообрабатывающего оборудования, позволяющего выполнять данную операцию, а именно рейсмусового станка.

В данной статье хотелось бы обратить ваше внимание на важные технические характеристики при выборе деревообрабатывающего оборудования, позволяющего выполнять данную операцию, а именно рейсмусового станка.

Рейсмус– это довольно сложное устройство с множеством взаимосвязанных узлов. Внешне представляет собой рабочий стол, c вертикальными стойками, по которым перемещается платформа с ножевым валом, электродвигателем и регулятором высоты.

При выборе станка следует обращать внимание на следующие технические параметры:

- Мощность электродвигателя. Чем выше мощность, тем большие нагрузки может выдерживать станок, сохраняя номинальную частоту вращения вала.

- Максимальные размеры обрабатываемой заготовки, их можно определить, ориентируясь на габариты рабочих поверхностей станка.

- Скорость и количество скоростей автоматической подачи.

- Габариты оборудования и вес. Данную характеристику необходимо учитывать при выборе бытового рейсмуса, так как рабочая площадь может быть ограничена, а эксплуатация станка должна быть удобной, и безопасной.

- Конструкторские решения, которые сделают вашу работу с агрегатом удобнее и безопаснее, например, наличие прокаточных роликов на рабочем столе, защитные упоры, предотвращающие отдачу заготовки во время рейсмусования.

- Количество валов и ножей на них. От этих характеристик зависит чистота обработки материала.

- Степень автоматизации. Наличие дополнительных педалей и пульты управления.

- Наличие патрубков для присоединения внешних вытяжных устройств для удаления отходов резания.

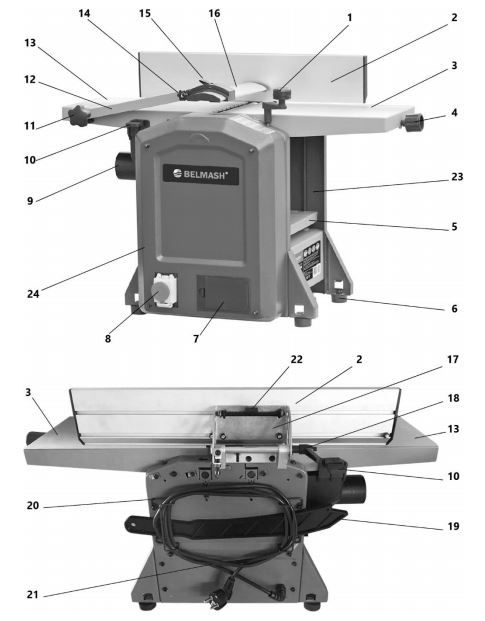

В каталоге компании “Белмаш” представлено два типа рейсмусовых станков – бытовые и профессиональные.

К бытовым можно отнести рейсмусовые деревообрабатывающие машины BELMASH P1500 и P1500M. Они компактны, технические характеристики полностью отвечают требованиям небольшой мастерской.

Рейсмусовые станки BELMASH P1500 и P1500M

Модели BELMASH P380ARB и P500RB – профессиональное непроизводственное деревообрабатывающее оборудования. Имеют высокую точность, чугунные рабочие столы и мощные 3-х фазные асинхронные двигатели с воздушным охлаждением и непрерывным режимом работы S1.

Рейсмус Макита: устройство, инструкция, ремонт, отзывы. Какой выбрать рейсмус

Рейсмус «Макита» представляет собой устройство для обработки древесины. С его помощью можно подготавливать детали разных размеров, подгоняя их под определенную толщину. Перед работой на таком станке заготовка должна пройти этап фугования.

Отзывы потребителей

Рейсмус «Макита» обладает эргономичным дизайном, который позволяет упростить процесс работы. Агрегат оборудован насадками в виде ножей, которые заточены с обеих сторон. Подобное дополнение позволяет экономить, ведь затраты на расходные материалы будут сокращены. Пользователи утверждают, что все рабочие насадки укреплены достаточно прочно, несмотря на это, конструкция является очень простой.

Даже не опытный мастер сможет произвести процедуру переустановки насадок, что будет достаточно быстро и просто. Описываемое оборудование обладает компактными размерами и малым весом, что облегчает транспортировку. Потребители подчеркивают, что модели этой линейки издают не столь много шума при работе. Это позволяет использовать инструмент для решения бытовых задач.

Это позволяет использовать инструмент для решения бытовых задач.

Станок должен быть установлен на конструкцию с ножками, которая делает устройство устойчивым. Вы сможете воспользоваться возможностью регулировки глубины разреза. Опытные покупатели упоминают, что управлять станком очень просто, так как за это отвечает специальная педаль. В качестве отличительной особенности станка выступает легкая замена лезвия, а хранить инструменты вы сможете в специальном съемном ящике, который поставляется в комплекте.

Инструкция по эксплуатации

Если вы приобрели рейсмус «Макита», то должны ближе ознакомиться с технологией его использования. Работу можно начать с помощью специальной кнопки, которая отвечает не только за включение, но и за выключение прибора. Стол можно регулировать, что повысит удобство использования станка. Для подъема или снижения высоты нужно повернуть ручку по часовой или против часовой стрелки. Один поворот будет соответствовать 4 миллиметрам.

Пластина обладает индикаторами, указывающими на высоту установки. Как только поверхность достигнет необходимой отметки, следует произвести фиксацию с помощью ручки блокировки. Используя рейсмус «Макита», вы сможете регулировать глубину строгания. Для этого детали укладываются на стол, а после поднимаются наверх. В ходе этого будет регулироваться глубина надреза. Максимальный показатель этого параметра будет зависеть от ширины заготовки. Для того чтобы исключить перегрузку двигателя, при строгании на внушительную глубину нужно увеличивать этот показатель на станке, сделав несколько проходов лезвием по поверхности детали.

Как только поверхность достигнет необходимой отметки, следует произвести фиксацию с помощью ручки блокировки. Используя рейсмус «Макита», вы сможете регулировать глубину строгания. Для этого детали укладываются на стол, а после поднимаются наверх. В ходе этого будет регулироваться глубина надреза. Максимальный показатель этого параметра будет зависеть от ширины заготовки. Для того чтобы исключить перегрузку двигателя, при строгании на внушительную глубину нужно увеличивать этот показатель на станке, сделав несколько проходов лезвием по поверхности детали.

Рекомендации специалиста по эксплуатации

После того как станок будет включён, необходимо дождаться, когда он наберет скорость. Только после можно начинать строгание. Необходимо следить за тем, чтобы заготовка не соприкасалась с роликом в момент отключения оборудования. Деталь устанавливается лицом на поверхность. Это верно, если заготовка не обладает большим весом и длиной. Если вы хотите исключить обрезание конца детали, то ее нужно поднимать на финише и старте.

Удаление ножа

Если вы решили выбрать рейсмус «Макита», отзывы о котором представлены в статье, то должны знать о том, как производится удаление ножа. При этом необходимо выполнить несколько действий, среди первых следует выделить ослабление шестигранного болта, укрепляемого защитным кожухом. После необходимо избавиться и от самого кожуха. На следующем этапе крышка ремня должна быть отсоединена, заблаговременно необходимо ослабить ее зажим. Мастер должен зафиксировать барабан поворотного блока.

Магнитный фиксатор, расположенный на установочной пластине, который после сдвигается в направлении стрелки, должен быть подвинут таким образом, чтобы его прорезь соприкасалась с ножом. На пластине необходимо установить два магнитных фиксатора, отсоединить болты для ножей. Магнитный фиксатор необходимо придерживать рукой, убрать с барабана пластину, а вместе с ней – и нож. К фиксатору на пластине мастер должен приложить усилие, повернуть блок, чтобы барабан оказался укреплен в одном положении. После этого можно снять все остальные ножи.

После этого можно снять все остальные ножи.

Устройство рейсмусового станка

Устройство рейсмуса «Макита» должно быть вам известно, если вы планируете использовать данный инструмент. Этот деревообрабатывающий станок может быть односторонним, двухсторонним или станком специального назначения. В последнем случае оборудование может быть снабжено тремя, четырьмя или большим количеством ножей. В первом случае мастер может произвести строгание только с верхней стороны, во втором обрабатываются две противоположные стороны. В продажи сегодня можно встретить односторонний рейсмус «Макита», инструкция по использованию которого была представлена выше. Такие станки отличаются более простой конструкцией и легки в эксплуатации. Стол такого оборудования состоит из одной сплошной плиты, которая отшлифована и хорошо выстрогана. Кроме того, оборудование обладает направляющими линейками. Помимо стола, на котором корректируется толщина слоя, рейсмус имеет фрезу. Она представлена отдельными ножами.

Оборудован агрегат и системой автоматической подачи заготовки с помощью роликовых направляющих. Станина изготовлена из чугуна, на ней фиксируются все механизмы и детали. В качестве опорного стола может выступить металлический уголок квадратной формы, сторона которого составляет 100 миллиметров. Опорный стол навешивается на уголки, фиксируется с одной стороны струбцинами, а с другой – болтами.

Проведение ремонта