Минеральная вата

Для утепления своего дома многие выбирают теплоизоляцию, ориентируясь в первую очередь на цену. Если вы выбираете самый дешевый утеплитель, зачастую покупка приносит ряд неудобств в процессе монтажа и дополнительные расходы: сначала на крепежи, так как материал не держится в конструкции самостоятельно, а в итоге на новый ремонт через год. Весь утеплитель низкого качества со временем сползает и или осыпается, что приводит к потерям тепла, повышению счетов на отопление и большим затратам на новый ремонт. Всего этого можно не допустить, сделав правильный выбор материала для утепления своего дома и разобравшись в технологии монтажа.

Наиболее популярным на сегодняшний день материалом для утепления является минеральная вата или сокращенно минвата.Термин «минеральная вата» используется в качестве объединяющего понятия изоляционной продукции, производимой на основе разных видов волокон. Например, минвата на основе каменного волокна, стекловолокна или волокон из кварца.

ISOVER — мировой лидер в утеплении и защите от шума — объединил два актуальных на сегодняшний день направления: каменную вату и минеральную вату на основе кварца.

Основываясь на своем 80-летнем опыте, компания ISOVER стала первым производителем минераловатных утеплителей как на основе базальта, так и на основе кварца. Эксперты ISOVER готовы дать объективную оценку разным видам минваты, зная все от этапа разработки продукции, добычи сырья до производства, установки и утилизации. Если вам предстоит утеплить дом, дачу, квартиру, баню или иную постройку, сравнение минераловатных материалов на основе базальта и кварца будет актуально и полезно.

Состав и способ производства минеральной ваты ISOVER на основе кварца и базальта

В обоих случаях используются натуральные природные компоненты. Основой минеральной ваты на основе базальта является расплав горных пород, а главным компонентом при производстве минваты на основе кварца выступает кварц.

Утеплители на основе кварца на 70% состоят из одноименного компонента. Отличаются эти виды минваты составом, а также свойствами волокон, которые образуются в результате расплава сырья при крайне высокой температуре. У базальтовой ваты они более короткие, а у материала на основе кварца — длинные, легкие и упругие.

Утеплители на основе кварца на 70% состоят из одноименного компонента. Отличаются эти виды минваты составом, а также свойствами волокон, которые образуются в результате расплава сырья при крайне высокой температуре. У базальтовой ваты они более короткие, а у материала на основе кварца — длинные, легкие и упругие. Интересный факт.

Именно бренд ISOVER более 50 лет назад разработал технологию TEL для производства минеральный утеплителей с использованием кварцевого расплава, которую сейчас успешно применяют по всему миру. В 1957 году во Франции эксперты компании «Сен-Гобен», которая к тому времени уже 20 лет производила и поставляла тепло- и звукоизоляцию ISOVER, изобрели инновационную технологию создания длинных, прочных и упругих волокон минеральной ваты. Они выглядят как сахарная вата и создаются похожим способом. Именно процесс производства сахарной ваты лежит в основе производства минеральной ваты на основе кварца. Изобретатель новой технологии Фредерик Розенгарт, увидев на ярмарке аппарат по изготовлению этого лакомства, смастерил его прототип для кварца.

Из какого бы сырья и по какой технологии не производились бы утеплители из минеральной ваты, все они нацелены на создание тепла в доме. Однако есть ряд ключевых характеристик минваты, на которые важно обращать особое внимание.

- Теплопроводность.

- Долговечность.

Как базальт, так и кварц не горят. Поэтому вся минеральная вата без дополнительных покрытий относится к группе негорючих материалов.

- Качество утеплителя.

- Области применения.

- Безопасность для здоровья.

- Вес материала.

Благодаря упругости плиты и рулоны на основе кварца сжаты в несколько раз. Это дает ощутимую экономию при перевозке теплоизоляции. Есть возможность перевезти необходимый объем для утепления небольшого помещения в легковом автомобиле.

- Формостабильность.

Мы надеемся, что данный материал помог вам разобраться в преимуществах, сходствах и отличиях минеральной ваты на основе кварца и базальта, понять основные характеристики и свойства минваты. Теперь вам будет легче сделать объективный выбор для того, чтобы в вашем доме всегда было тепло и комфортно.

Живите долго в теплом доме!

Состав утеплителя

Сегодня для утепления домов в России используют в основном каменную вату, стекловату и экструзионный пенополистирол. Эти материалы хоть и решают сходные задачи, но отличаются по составу, и каждый из них обладает рядом уникальных свойств. Рассмотрим, из чего состоят эти утеплители, как их производят и какие характеристики получаются в итоге.

Каменная вата

Идею производства волокон из камня в свое время позаимствовали у природы: после извержения вулкана на Гавайях обнаружили так называемые «Волосы Пеле» — вату из нитей вулканических пород. На современных заводах используют технологию, схожую с процессами, происходящими в жерле вулкана. Горные породы нагревают примерно до 1500 градусов, и из жидкого расплава вытягивают волокно.

Горные породы нагревают примерно до 1500 градусов, и из жидкого расплава вытягивают волокно.

При этом наибольшей эффективностью отличаются следующие способы вытягивания нитей:

- фильерно-дутьевой;

- центробежно-валковый;

- центробежно-дутьевой;

- пародутьевой.

Волокно, полученное фильерно-дутьевым способом, имеет самую низкую теплопроводность, что положительно отражается на свойстве теплоизоляции поддерживать оптимальный микроклимат в помещении.

Для производства высококачественной каменной ваты закупают горные габбро-базальтовые породы. С помощью добавок карбонатных пород регулируется модуль кислотности, который в значительной степени определяет качество волокна.

Соединяют волокна в единый ковер с помощью битумных или синтетических связующих. Чаще используют композитные синтетические связующие из фенолоформальдегидных смол, в сочетании с гидрофобизирующими добавками они позволяют получить теплоизоляцию, обладающую наиболее удачным набором характеристик. В готовом утеплителе фенола и формальдегида всего около 2%, и эти вещества не опасны для здоровья, так как находятся в связном состоянии. Сырье для производства теплоизоляции стремятся брать поблизости от производственных мощностей, поэтому каменная вата разных производителей отличается по составу.

В готовом утеплителе фенола и формальдегида всего около 2%, и эти вещества не опасны для здоровья, так как находятся в связном состоянии. Сырье для производства теплоизоляции стремятся брать поблизости от производственных мощностей, поэтому каменная вата разных производителей отличается по составу.

Стекловата

В качестве основного сырья для производства стекловаты используются отходы стекольной промышленности.

Кроме стеклобоя в печь засыпают:

- кварцевый песок;

- соду для ускорения стеклообразования;

- доломит для увеличения прочности волокон;

- известняк для улучшения химической устойчивости и проч.

Все эти компоненты расплавляют при температуре 1400 градусов и трансформируют в нити путем раздувания паром. В роли связующего выступают фенол-альдегидные полимеры в форме аэрозолей. Пропитанные аэрозолем нити попадают на валки, после нескольких этапов выравнивания образуется однородный стеклополимерный ковер. Следующий этап – полимеризация при температуре 250 градусов. При такой температуре образуются полимерные связи, а заодно и испаряются остатки влаги, полученной с аэрозолем.

При такой температуре образуются полимерные связи, а заодно и испаряются остатки влаги, полученной с аэрозолем.

На выходе получается утеплитель со свойствами, наиболее актуальными для потребителей. Стекловата, как и каменная вата, обладает низкой теплопроводностью, паропроницаемостью, огнестойкостью, долговечностью. Однако в утеплителе из стекловолокна более длинные и тонкие волокна, что способствует большей эластичности и гибкости материала. Сырье для производства утеплителя стоит дешево, поэтому стекловата продается по более скромным ценам, чем каменная вата. В процессе упаковки ее сжимают, что позволяет перевозить значительный объем утеплителя небольшим автомобилем. После снятия упаковки стекловата принимает объем, задекларированный производителем.

Экструзионный пенополистирол (ЭППС)

В отличие от минеральной ваты, ЭППС является полимерным утеплителем, производится из полистирола методом экструзии. Термин экструзия означает термическое размягчение материала и выдавливание массы через профильную головку, в результате чего материалу придают нужную форму.

Экструзионный пенополистирол не такой гибкий и эластичный, как минеральная вата, что несколько ограничивает его применение. С другой стороны, ЭППС используется для устройства инверсионной кровли, утепления полов, строительства дорог. Его преимущество в том, что он не поглощает воду и обладает достаточной прочностью для этих целей.

Состав утеплителя из ЭППС зависит от производителя и сырья. Российские компании закупают вспенивающийся полистирол в основном в Китае и Корее. Азиатское происхождения сырья в данном случае не означает, что его качество оставляет желать лучшего. Китай последние годы лидирует по объемам производства ПСВ-С, а в Корее работают заводы немецкого гиганта химической промышленности BASF.

На состав теплоизоляции может негативно повлиять избыток вторичного сырья (переработанных плит ЭППС).

Свойства минеральной ваты и технология работы с ней

Ассортимент теплоизоляционных материалов на строительном рынке довольно обширен. Тем не менее, среди них есть бесспорный лидер продаж – это минеральная вата. Популярность этого теплоизоляционного материала вполне оправдана. Покупателей привлекают неоспоримые преимущества минеральной ваты на фоне невысокой стоимости.

Характеристики материала

Особого внимания заслуживают положительные качества минеральной ваты:

- Доступная цена. Минеральная вата, в отличие от других материалов, имеет наиболее оптимальное соотношение цена/качество.

- Особый состав материала позволяет ему «дышать».

То есть, он свободно пропускает воздух и обеспечивает помещения дополнительной вентиляцией. Благодаря такому воздухообмену в комнатах сохраняется оптимальная влажность.

То есть, он свободно пропускает воздух и обеспечивает помещения дополнительной вентиляцией. Благодаря такому воздухообмену в комнатах сохраняется оптимальная влажность. - Экологическая безопасность. В производстве применяют безопасные для человека ингредиенты. Благодаря чему материал не обладает запахом, не способствует аллергическим проявлениям, не выделяет токсинов.

- Высокая огнестойкость. В процессе изготовления материала его делают устойчивым к возгоранию. Он не поддерживает горение. Такая характеристика особенно актуальна для деревянных строений.

- Высокая устойчивость к влаге. Особая структура минеральной ваты способствует циркуляции пара и воздуха, но не пропускает воду. Это обеспечивает регуляцию влажности, тепла и поддержание микроклимата в помещениях.

- Дополнительная звукоизоляция. Минеральная вата благодаря своему составу в обычном состоянии насыщена воздухом. Структура ее позволяет сдерживать шумы и не допускать их в помещения.

Такие преимущества минеральной ваты обеспечивают ей популярность среди покупателей. Что касается недостатков, то связаны они с особенностями монтажа и эксплуатации. Минеральная вата негативно реагирует на перепады температур. Кроме того, если в процессе монтажа материал будет неправильно зафиксирован, он может деформироваться.

Что касается недостатков, то связаны они с особенностями монтажа и эксплуатации. Минеральная вата негативно реагирует на перепады температур. Кроме того, если в процессе монтажа материал будет неправильно зафиксирован, он может деформироваться.

Технология работы с материалом

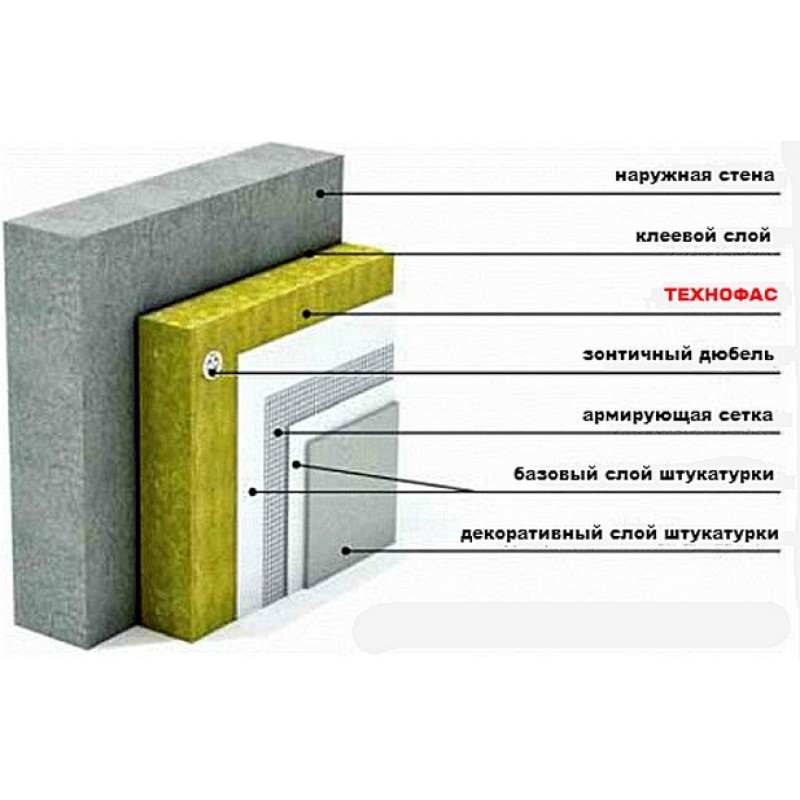

- Минеральную вату применяют для теплоизоляции сооружений, а также различных поверхностей с целью недопущения потери тепла. Рассмотрим, как утепляют стены зданий. Первым делом подготавливают поверхности. Для этого их очищают от мусора и загрязнений. На стенах закрепляют обрешетку, чаще всего деревянную, толщина которой должна соответствовать толщине минваты. После этого приступают к приклеиванию материала. Для этого на плиты минеральной ваты наносят специальный клеящий состав.

- Прикладывают минвату к поверхности стены и прижимают. Для более надежной фиксации ее закрепляют дюбелями. Это нужно делать обязательно. Если не закрепить материал дюбелями, в процессе эксплуатации под собственным весом плиты материала провиснут и сместятся со своего места.

Целостность теплоизоляционного слоя нарушится, что окажет негативное влияние на его характеристики. Подобным образом монтируют минеральную вату на потолок.

Целостность теплоизоляционного слоя нарушится, что окажет негативное влияние на его характеристики. Подобным образом монтируют минеральную вату на потолок.

Что делать с еще одним недостатком материала – реагированию на перепады температур? Минеральная вата при повышении температуры увеличивается в объемах, а при понижении – уменьшается. Вследствие чего нарушается целостность теплоизоляционного слоя. В нем появляются щели, на самом фасаде образуются трещины. Этого можно избежать, если использовать армирующий слой. Для этого поверх теплоизоляционного материала монтируют специальную сетку. Она не дает минвате деформироваться и смещаться, а надежно фиксирует ее. Перед монтажом армирующей сетки на поверхность теплоизоляционного материала наносится клеящий состав. Делается это с таким расчетом, чтобы «утопить» в нем сетку. Поверх ее снова наносится клей.

Наиболее важны преимущества минеральной ваты, ведь ее недостатки легко компенсировать качественным монтажом. После монтажа утепляющего материала приступают к финишной отделке. С этой целью используют специальные краски и штукатурки. Кроме внешних данных, при выборе финишной отделки обращают внимание на ее эксплуатационные характеристики. Качественные материалы способны защитить поверхности от проникновения влаги, образования грибков и т.д.

После монтажа утепляющего материала приступают к финишной отделке. С этой целью используют специальные краски и штукатурки. Кроме внешних данных, при выборе финишной отделки обращают внимание на ее эксплуатационные характеристики. Качественные материалы способны защитить поверхности от проникновения влаги, образования грибков и т.д.

Заказать недорогой утеплитель от производителя. Получить бесплатную консультацию 8-800-555-66-53

Характеристики базальтовой и минеральной ваты

Сегодня на современном строительном рынке можно обнаружить широкий выбор различных утеплителей. Среди этого количества самыми востребованными материалами для утепления можно считать: минеральную либо базальтовую вату. Поэтому сегодня портал Beton-Area.com поможет узнать что лучше минвата или базальтовая вата.

Базальтовая вата и ее особенности

Базальтовая вата в качестве основы имеет стекловолокно, которое производится из габбро — базальтовой породы в результате переплавки. Плита из такого материала значительно отличается от листа минеральной ваты. Но не стоит думать, что такой материал значительно лучше минеральной ваты. Оба этих материалов имеют свои плюсы и минусы.

Плита из такого материала значительно отличается от листа минеральной ваты. Но не стоит думать, что такой материал значительно лучше минеральной ваты. Оба этих материалов имеют свои плюсы и минусы.

Базальтовая вата имеет следующие технические характеристики:

- Итак, подобный материал не имеет в своем составе токсичных веществ. Поэтому при горении этот материал не выделяет в атмосферу едкого дыма.

- На утеплителе из базальтовой ваты не образуются загрязнения.

- Базальтовая вата не боится воздействия грибковой плесени.

- Подобный материал не боится высоких температур. Кроме того, материал очень легко и удобно транспортировать на абсолютно любые расстояния.

Добавить вышесказанное, нужно лишь длительным сроком эксплуатации, который при соблюдении всех установленных моментов может увеличиться на 50 лет.

Утеплитель из базальтовой ваты будет отличаться низкой степенью звукопроводности. Поэтому такой материал подойдет для звукоизоляции различных помещений. Утеплитель из базальтовой ваты считается невзрывоопасным веществом, поэтому его можно смело использовать для изоляции горячих и агрессивных сред.

Утеплитель из базальтовой ваты считается невзрывоопасным веществом, поэтому его можно смело использовать для изоляции горячих и агрессивных сред.

Химический состав базальтового утеплителя не содержит известняковых пород и доломита. Поэтому такой материал не представляет интереса для грызунов.

- Базальтовая вата отличается особенным строением. Волокна этого утеплителя могут располагаться в вертикальном и горизонтальном направлении. Благодаря такому строению, подобный материал характеризуется высокой степенью жесткости.

- Базальтовая вата обладает водоотталкивающими свойствами. Поэтому этот материал, может пропускать влагу не накапливая ее в своем составе.

Выше мы назвали все достоинства этого материала. Как видите, их существует предостаточное количество. Но не нужно забывать о недостатках базальтовой ваты. Теперь нужно назвать именно их.

Итак, к минусам можно отнести в первую очередь высокую цену материала. Другим недостатком является состав самого материала. К примеру, утеплитель на основе базальтовой ваты «Изовер» имеет большое количество швов. По этой причине могут быть снижены важные теплоизоляционные качества.

К примеру, утеплитель на основе базальтовой ваты «Изовер» имеет большое количество швов. По этой причине могут быть снижены важные теплоизоляционные качества.

Другим отрицательным моментом подобного материала является высокий уровень прочности. В некотором роде использование во время производства фенольной связующей может сделать материал с экологической точки небезопасным утеплителем.

Чем отличается базальтовая вата от других утеплителей

Если рассмотреть базальтовую вату повнимательнее, то можно увидеть другие преимущества этого материала, которые существенно отличаются от преимуществ других подобных утеплителей.

Самым важным моментом является низкий уровень биологической и химической пассивности. Этот фактор выгодно отличает базальтовую вату от стекловаты и прочих подобных материалов.

Вата, которая имеет в своем составе базальт характеризуется хорошей пластичностью. Более того, благодаря такой структуре во время монтажа материал не осыпается.

Исходя из этих характеристик следует сказать, что сырье обладает значительным объемом и имеет хорошие характеристики прочности. Поэтому такой материал выделяется повышенными теплоизоляционными качествами.

Поэтому такой материал выделяется повышенными теплоизоляционными качествами.

Нужно сказать, что все утеплители, которые производятся на основе минеральных веществ раздражают у человека, который с ними работает верхние слизистые пути. Поэтому работать с подобными материалами можно лишь только в специальных защитных средствах. Ведь только лишь в таком случае есть возможность обезопасить себя и всех окружающих от неприятного воздействия такого материала.

Особенности минеральной ваты

Про минеральную вату можно сказать многое. Однако сейчас нужно перечислить главные характеристики такого материала для утепления. Итак, минеральная вата отличается: низкой плотностью и сравнительно небольшим весом. Кроме того, такой материал формирует небольшую нагрузку на любую конструкцию.

Какой материал лучше всего выбрать

В первую очередь нужно сказать, что минеральная вата отличается сравнительно небольшой стоимостью. А вот стена, утепленная базальтовым покрытием обойдется в несколько раз дороже.

- Минеральная вата отличается меньшим объемом. При транспортировке она занимает меньше места. Кроме того мин вата быстро восстанавливает свою форму даже после повреждения во время сложной транспортировки.

- Минеральная вата — это более пластичный утеплитель, который может использоваться даже на неровных поверхностях.

Если вы хотите знать ответ на вопрос, какой материал выбрать для утепления? Нужно прежде всего определить условия эксплуатации. Если вы желаете купить долговечный и экономичный вариант утеплителя, то в таком случае нужно выбрать базальтовую вату.Действительно, такой материал отличается продолжительным эксплуатационным сроком. Кроме того, базальтовую вату можно использовать для утепления абсолютно любых частей жилища. К примеру, подобным материалом утепляют: пол, стены и даже потолок.

Читайте полезный материал: Строительные материалы для внутренней отделки дома

В общем, если сравнить все характеристики обоих материалов, то можно с уверенностью сказать, что эти утеплители имеют похожие свойства. Базальтовая вата может свободно находиться в абсолютно любых условиях. Поэтому этот утеплитель разрешается эксплуатировать любым удобным способом. Многие люди учитывают такие характеристики, поэтому исходя из этого они отдают предпочтение именно этому утеплителю.

Базальтовая вата может свободно находиться в абсолютно любых условиях. Поэтому этот утеплитель разрешается эксплуатировать любым удобным способом. Многие люди учитывают такие характеристики, поэтому исходя из этого они отдают предпочтение именно этому утеплителю.

Другие аналоги подобного утеплителя не имеют достойной прочности и эластичности. Поэтому во время установки они могут рассыпаться. Однако работать с подобными материалами намного безопаснее с чем с базальтовой ватой, которая негативно воздействует на дыхательные пути человека.

виды, плюсы и минусы, технологии — Группа компаний «СМК»

Минвата для утепления стен и звукоизоляции успешно эксплуатируется во всем мире более 100 лет. Звукоизолирующие свойства обеспечиваются воздушно-ячеистой структурой минваты, которая препятствует распространению звуков и шумов.

Звукоизолирующие свойства обеспечиваются воздушно-ячеистой структурой минваты, которая препятствует распространению звуков и шумов.

Где применяет минеральную вату помимо утепления стен помещений:

- При изготовлении сэндвич-панелей.

- Для сохранения тепла в газопроводах, нефтепроводах, трубопроводов электростанций, сетей отопления и пр.

- При устройстве кровли.

Какая бывает минвата для утепления стен

В зависимости от того из чего делают минвату, ее принято разделять на следующие виды: стеклянная, шлаковая и базальтовая (каменная).

Стеклянная минеральная вата

Как видно из названия, основной компонент этого материала стекло (составляет ориентировочно 80% состава). По своим свойствам стекловата отличается от других видов размерами волокон. За счет этого она более упругая, прочная и вибростойкая. Показатель температуростойкости стекловаты 450 °C.

Главный недостаток стекловаты заключается в повышенной ломкости ее волокон. Они легко попадают на кожу, дыхательные пути, глаза, что опасно для живого организма. Чтобы избежать этого, следует все работы со стекловатой проводить в защитном костюме, в рукавицах, респираторе и очках.

Они легко попадают на кожу, дыхательные пути, глаза, что опасно для живого организма. Чтобы избежать этого, следует все работы со стекловатой проводить в защитном костюме, в рукавицах, респираторе и очках.

Шлаковая минвата

Производят данный вид из расплавленного металлургического шлака. Шлаковая вата имеет в своем составе вредные кислотные примеси. Из-за этого ее не применяют с железными поверхностями, она может окислять их. Так же этот материал обладает высокой гигроскопичностью (легко впитывает жидкость). Температуростойкость шлаковой ваты 300 °C.

Базальтовая (каменная) минеральная вата

Её производят из горных базальтовых пород. Такая минвата негорючая (она не горит, распадаясь, образует горячую пыль), выдерживает температуру до 1000 °C. Этот материал не колется. Так же как и стекловата, обладает низкой гигроскопичностью (не впитывает влагу).

Каменная (базальтовая) вата иногда выпускается с покрытиями из фольги, стеклохолста и др.

Минеральная вата может быть в виде рулонов, плит и матов.

13 плюсов минваты

Минвата для утепления стен обладает следующими положительными свойствами:

- Этот материал обладает высокой огнестойкостью. Его используют на складах с огнеопасными веществами. Вата не горит и не деформируется.

- Минвату не любят грызуны, насекомые и грибки.

- Этот материал устойчив к химическим веществам.

- Минеральная вата не разрывается.

- Минеральная вата практически не оседает со временем, не нарушая герметичность помещения.

- Как мы писали выше, некоторые виды не впитывают воду.

- Это прочный материал при механическом воздействии.

- Хорошо пропускает испарения, не задерживая запахи.

- Применяется минвата для звукоизоляции стен.

- Экологически безопасна. Не вызывает аллергических реакций.

- Спокойно переносит серьезные перепады температуры.

- При монтаже не вызывает особых сложностей.

- Долговечный материал и может служить в среднем 50 лет.

3 минуса минваты

Среди недостатков минеральной ваты выделяют:

- Ломкость волокон некоторых видов. Об этом недостатке и как с ним справиться мы упоминали выше при описании стекловаты.

- Если в состав минеральной ваты входят формальдегиды, то это может быть опасно. Необходимо соблюдать технику безопасности при работе с такими материалами, чтоб избежать угрозы.

- Требует дополнительной гидроизоляционной защиты, особенно в помещениях с повышенной влажностью.

Базальтовая (каменная) минеральная вата лишена первых двух недостатков.

Технология утепления стен минватой

Минвата для утепления стен используется как внутри, так и снаружи помещения. Рассмотрим обе технологии.

Утепление внутренних стен минеральной ватой

Утеплитель внутри помещения монтируется легко, без установки каркасов и прочего.

Итак, утепление минеральной ватой внутри помещения проходит так:

- Отделка и обработка поверхности стен, разметка.

- Монтаж металлического или деревянного каркаса на стену. Толщина профиля каркаса должна соответствовать толщине минеральной ваты.

- Укладка плит минваты в каркас.

- Покрытие пароизоляционными составами или пленкой.

- Обшивка панелями или гипсокартоном.

Утепление стен минватой снаружи

Основные этапы проведения работ:

- Подготовка стен (очистка, пропитка и прочее).

- Монтаж паронепроницаемой мембраны.

- Установка поверх деревянных или металлических реек.

- Между рейками укладывают минвату. Можно при этом использовать либо клей, либо дюбели. Важно: утеплитель плотно должен прилегать к рейкам и стене без зазоров. По необходимости производят укладку второго слоя минеральной ваты. При этом нужно смотреть, чтоб швы с внутренним слоем не совпадали.

- Монтаж гидроизоляционной пленки поверх минваты.

- Установка поверх вентилируемого зазора. Для этого набивают контррейки.

- Монтаж материалов облицовки.

Ошибки при работе с минватой

Какие ошибки можно допустить при утеплении стен минватой:

- Не правильно подобран утеплитель. Минвата, которую предлагают производители, обладает различными свойствами: по толщине, плотности, назначению и пр. Следует изучить характеристики или обратиться к профессионалам за консультацией и возможно монтажу.

- Плохо подготовлены стены под утепление. Способствует образованию плесени, грибков и прочего.

- При использовании клея, важно правильно его наносить.

- При проведении работ важно беречь минвату от воды (дождя).

- Не заполнены стыки между рамами окон и плит.

Услуги ГК СМК по утеплению каркасных и бескаркасных ангаров минватой

Группа компаний СМК занимается строительством быстровозводимых строений, к которым относятся металлокаркасные и бескаркасные (арочные) строения. Для их утепления возможно применение минеральной ваты или напыляемого пенополиуретана. Наши специалисты грамотно проводят работы, соблюдая технологию и выбирая оптимальный вариант утеплителя.

Наши специалисты грамотно проводят работы, соблюдая технологию и выбирая оптимальный вариант утеплителя.

Металлокаркасные строения могут быть любого размера и конфигурации. Если изначально требуется теплое помещение, то мы предлагаем использовать сэндвич-панели в качестве облицовочного материала. Холодное каркасное строение обшито, как правило, профлистом. А этот материал не способен хранить тепло. Потому со временем владелец задумывается об утеплении. Здесь на помощь приходят минеральная вата или напыляемый пенополиуретан.

Бескаркасные арочные строения изготавливают и монтируют из рулонной стали. Все происходит на стройплощадке при помощи американской машины MIC-240. Это самый дешевый и быстрый способ получить строение. Утепление происходит достаточно быстро. Применяют, как и в случае каркасного строения, минвату или пенополиуретан. Работы по утеплению выгоднее проводить изначально, при строительстве.

Мы предлагаем строительство тёплых быстровозводимых зданий, а так же отдельные услуги по утеплению уже построенных строений. Звоните нам по телефонам с сайта и получите интересующую информацию по вопросам строительства и утепления.

Звоните нам по телефонам с сайта и получите интересующую информацию по вопросам строительства и утепления.

На сайте размещен онлайн калькулятор. Вы можете рассчитать стоимость строительства холодного или утепленного минеральной ватой или пенополиуретаном (напыляемым) строения.

ГК СМК выполняет строительство промышленных объектов на всей территории РФ. Но самые выгодные для Заказчика цены на строительные услуги мы предлагаем в Санкт-Петербурге и Ленинградской области, так как это не влечет за собой мобилизацию в другой регион и связанных с этим затрат.

Комментарии (0)

Несет ли минеральная вата вред для здоровья

Всегда есть сторонники и противники любой точки зрения. Не является исключением и такой материал, как минеральная вата. Этот утеплитель широко используется, его даже можно назвать лидером теплоизоляционных материалов. Мнения на его счет расходятся: некоторые считают, что минеральная вата вред для здоровья человека не несет, некоторые, наоборот, уверенны, что она опасна.

Мнения на его счет расходятся: некоторые считают, что минеральная вата вред для здоровья человека не несет, некоторые, наоборот, уверенны, что она опасна.

Большинство специалистов по-прежнему утверждают, что минеральная вата экологически чистый материал и не представляет никакой угрозы ни для людей, ни для окружающей среды. Но все равно периодически звучат мнения о том, что несет минеральная вата вред для здоровья людей.

Свойства и область применения минеральной ваты

Структура этого теплоизоляционного материала волокнистая и имеет высокую устойчивость к воздействию различных температур. Этот утеплитель производится в форме матов и плит, которые разные по своей плотности и размерам.

Минеральная вата применяется для утепления и звукоизоляции стен и перекрытий здания, применяется как утеплитель труб и фундамента.

В своем составе она содержит большое количество химических веществ, поэтому обязательным условием ее изготовления является соответствие установленным нормам и правилам производства.

Существуют определенные документы, которые четко регламентируют показатели этого изделия. Эти документы (ГОСТы) содержат целый перечень требований, которым должно соответствовать изделие.

Вред минеральной ваты

Итак, постараемся ответить на самый главный и волнующий вопрос – несет все-таки минеральная вата вред для здоровья людей или нет?

Мало кто задумывается над этим вопросом, приобретая квартиры, где в качестве утеплителя используется минеральная вата. Профессионалы утверждают, что в состав ваты входят токсичные вещества, которые очень опасны для людей.

Ученые, проводившие исследования, поделились совсем неутешительными результатами – в этом утеплителе в качестве элементов, которые связывают между собой волокна, применяется фенол. Он является опасным канцерогенным веществом.

Люди, которые проживают в домах, утепленных с использованием минеральной ваты подвержены воспалительным процессам, у них может наблюдаться понижение иммунитета, хронические бронхиты и кашель, головные боли, проблемы с дыханием. Есть ряд ученых, которые утверждают, что у людей, постоянно проживающих в таких домах, возникают проблемы с деторождением.

Есть ряд ученых, которые утверждают, что у людей, постоянно проживающих в таких домах, возникают проблемы с деторождением.

Конечно, пока это окончательно не доказано, такие утверждения являются лишь предположениями, но уже то, что в составе минеральной ваты есть опасные химические вещества, говорит о многом.

Как и почему ученые пришли к таким неутешительным выводам? Они проводили эксперименты, в ходе которых пришли к таким шокирующим выводам:

- неоспорим факт того, что минеральная вата содержит крайне опасный элемент – фенол;

- этот элемент опасен как для людей, так и для животных и экологии в целом;

- фенол способен уничтожать полезную среду в помещении;

- токсичные вещества, содержащиеся в ней, могут привести к порокам у новорожденных и множеству заболеваний у взрослых людей, не считая легких недомоганий, таких как тошнота, головокружение и другие.

В повседневной жизни практически никто не задумывается о вреде минеральной ваты для здоровья человека, стараясь не обращать внимания на исследования ученых и слушая лишь то, что заявляют производители изделия.

Конечно, компаниям по производству подобных материалов выгодно уверять потребителей, что их продукция полностью экологична и безопасна. Какой производитель согласится с утверждением, что его товар опасен для человека?

Что еще нужно знать о минеральной вате

Несмотря на то, что минеральная вата неприхотлива в хранении, легка в монтаже и является отличным звукоизоляционным материалом, все-таки она подвержена механическим и другим повреждениям.

Например, если в утеплитель проникнет влага, то он потеряет свои теплоизоляционные свойства. Поэтому хранить минеральную вату необходимо во влагостойкой упаковке или укрытии.

Если при строительстве жилого дома все же будет применяться этот материал, то нужно обратить внимание на его функциональное назначение – для чего именно он будет использоваться:

- для звукоизоляции;

- для теплоизоляции;

- для огнезащиты.

Ну и, конечно же, при монтаже обязательно нужно придерживаться правил безопасности и использовать необходимые средства защиты, чтобы не навредить здоровью и не ставить под угрозу свою безопасность.

Пыль, которая появляется от микроскопических волокон ваты, попадающих в воздух, пагубно действует на легкие, именно для этого и необходимы защитные средства.

Утеплитель из базальтовой ваты: состав, свойства, достоинства

Базальтовая (или каменная) вата состоит из смеси обычной минеральной ваты укрепленных базальтовыми нитями. Эти нити получают из расплавленного базальта. Сам базальт попадает на поверхность Земли из недр благодаря извержению вулканов, и является самой распространенной горной породой. Но из-за своего происхождения – это весьма прочный и тугоплавкий материал. Добавляя в минеральную вату базальт, получают более прочный, стойкий к высоким температурам и хорошо сохраняющий тепло материал.

В результате каменная вата приобретает следующие свойства:

- Плотность 2-3 кг/м2, дает повышенную тепловую и шумовую защищенность помещений;

- Низкая теплопроводность 0,85–0,95 Дж/ кг –К;

- Высокая жаропрочность до 1000 градусов.

Базальтовая вата представленная на сайте stroy-sk.ru не горит, не выделяет вредных химических веществ, что делает ее безопасной и экологичной. Благодаря своим свойствам – это незаменимый материал для изоляции печей или каминов, а также дымовых труб, вместо вредного асбеста.

Виды утеплителя

Каменная вата разделяется по степени жесткости:

- Мягкая. Здесь толщина применяемых нитей составляет 15 мкм. Лучше всего подходит для утепления фасадов с вентиляцией;

- Средняя. Нить имеет толщину до 30 мкм и может применяться для всех работ по утеплению;

- Жесткая. Толщина нити превышает 30 мкм, целесообразно применять только там, где утеплитель будет испытывать большие нагрузки. В основном в промышленном строительстве, так как для утепления жилья материал слишком дорог, а характеристики избыточны.

Применение каменной ваты

Для утепления индивидуального жилья применяют только мягкий и средний по жесткости материал. Сфера применения самая разнообразная: наружное или внутреннее утепление стен, утепление перекрытий между этажами, пола и крыши.

Сфера применения самая разнообразная: наружное или внутреннее утепление стен, утепление перекрытий между этажами, пола и крыши.

Но за все приходится платить. Превосходные свойства по теплозащите оборачиваются высокой плотностью и большим весом. Поэтому любое применение утеплителя требует дополнительных расходов по сооружения опалубки и расчётов по нагрузке, чтобы выдержали перекрытия или стены. Если сооружение капитальное, то обычно проблем не возникает, но для легких построек, использование базальтового утеплителя может оказаться невозможным.

К достоинствам можно отнести:

- Экологичность. Не содержит никаких токсичных веществ;

- Материал имеет самую низкую теплопроводность из всех утеплителей;

- Материал не горит, может использоваться в качестве жаропрочного;

- Не гниет, поэтому долговечен;

- Насекомые и грызуны избегают каменной ваты;

- Простой монтаж.

Кроме плюсов есть и минусы:

- Высокая стоимость по сравнению с другими видами утеплителей;

- Материал хорошо впитывает влагу, не подходит для утепления помещений, где высокая влажность или возможно парообразование.

Форма выпуска и монтаж

Базальтовая вата выпускается в форме рулонов, плит и рассыпчатом виде. Это делается для того, чтобы варьировать сферы применения материала и облегчить монтаж.

Например, вату в рулонах хорошо использовать на горизонтальных поверхностях или на больших площадях. А плитами можно утеплять полы и межэтажные перекрытия, где поверхность может быть разбита на отсеки.

В рассыпчатом виде утеплитель засыпают в деревянную опалубку. Чаще всего этот способ применяют для создания вентилируемых фасадов.

Крепление осуществляется при помощи клеящих субстанций и метизов. Подготавливается поверхность: очищается и выравнивается. Наносится клей и вбиваются дюбели. Затем еще раз наносится клей. Сверху нужно обязательно армировать металлической сеткой или деревянными рейками. Не нужно забывать, что материал тя желый и прочность крепежа играет важную роль. Затем утеплитель можно закрывать любым декоративным материалом, не забывая о пароизоляции и зазоре для воздушной циркуляции.

Минеральная вата — обзор

В процессе производства минеральной ваты струя расплава поступает на центрифугу. Мелкие волокна образуются из тонкой пленки расплава на вращающихся колесах. Тонкие волокна переплетаются в турбулентном потоке воздуха и переходят из радиального в осевое направление несущего коаксиального потока воздуха. Этот воздушный поток обычно окружает вращающиеся колеса по периметру. На выходе из сопла он достигает высоких скоростей (более 100 м / с). В этом разделе мы собираемся описать кинематику двухфазной струи из стекловолокна и осевого воздушного потока.Наша модель основана на следующих предположениях:

- •

струйный поток волокон и воздушный поток стационарны и одномерны;

- •

при определении потока мы наблюдаем только траектории волокон, которые определяют внешнюю оболочку струи y e и по касательной покидают вращающееся колесо, как показано на рис. 6.9;

Рис.

6.9. Траектория волокна на конверте струи.

6.9. Траектория волокна на конверте струи.- •

радиус кривизны потока волокна изменяется по оси x ;

- •

воздух входит в струю с постоянной скоростью, перпендикулярной ее оболочке [36, 37];

- •

температура воздуха T a постоянна;

- •

волокна имеют цилиндрическую форму и имеют диаметр d f , длину l f ; и температура T f ;

- •

начальная температура волокна постоянна и равна T f ;

- •

плотность расплава рассчитывается согласно [21, 19, 20, 22];

- •

Также учитываются теплофизические свойства влажного воздуха.

Уравнение импульса и диаметр оболочки:

Огибающая струи определяется внешними траекториями волокон. На движение волокон по оболочке в основном влияет сила сопротивления Fu →, которая является результатом относительного движения волокон и воздуха [37]:

(6. 20) Fu → = −12⋅cf⋅Ak⋅ρa⋅ | wfe → −Ue → | ⋅ (wfe → −Ue →),

20) Fu → = −12⋅cf⋅Ak⋅ρa⋅ | wfe → −Ue → | ⋅ (wfe → −Ue →),

, где c f — коэффициент лобового сопротивления волокна, A k — передняя поверхность волокна ρ a плотность воздуха, Ffe → — скорость волокна на оболочке струи, а Ue → — скорость воздушного потока, поступающего под прямым углом к оболочке.Помимо силы сопротивления, которая увлекает движение волокна, мы также учитываем силу тяжести волокна Fg → и силу плавучести Fb → [37].

(6,21) Fg → + Fb → = (ρf − ρa) ⋅Vf⋅g →,

где ρ f — плотность волокна, V f — объем волокна, а g → — ускорение свободного падения. . Уравнение импульса движения волокна по оболочке:

(6,22) d (mwfe →) dt = Fu → + Fg → + Fb → ⋅

Если учесть, что волокна, движущиеся по оболочке, имеют цилиндрическую форму и имеют диаметр d f и длину l f , уравнение (6.22) можно представить в виде [37]:

(6. 23) d (mwfe →) dt = −12⋅cd⋅Ak⋅ρa⋅ | wfe → −Ue → | ⋅ (wfe → −Ue →) + (ρf− ρa) ⋅Vf⋅g → ⋅

23) d (mwfe →) dt = −12⋅cd⋅Ak⋅ρa⋅ | wfe → −Ue → | ⋅ (wfe → −Ue →) + (ρf− ρa) ⋅Vf⋅g → ⋅

Предположим, что воздух входит прямо в оболочку струи [36,37] (см. рис. 6.9), абсолютное значение вектора относительной скорости wfer → равно:

(6.24) | wfe → | = | wfe → −Ue → | = wfe2 + Ue2⋅

Рассматривая стационарный поток и проекции уравнения импульса (6.23) на касательную к огибающей струи, получаем:

(6.25) defedx = −12 ⋅cft⋅1lf⋅ρaρf⋅wfe2 + Ue2∓ρf − ρaρf⋅g⋅cos (β) wfe,

где верхняя или нижняя огибающая определяет знак ∓.Радиус кривизны огибающей струи R определяется следующим образом [36]:

(6,26) 1 | R | = anwfe2 = | y ″ e | (1 + y′e2) 3,

где верхний или верхний нижний конверт определяет знак. Радиус кривизны огибающей струи R определяется следующим образом:

(6,27) ρf⋅Vf⋅an = Fun + (Fg − Fb) (sin (β),

, где принималось во внимание следующее:

(6,28 ) sin (β) = dx (dx) 2+ (краситель) 2⋅

F un — составляющая силы сопротивления, прямоугольная к направлению касательной. Если принять во внимание знак кривизны, второй вывод может быть выражен как:

Если принять во внимание знак кривизны, второй вывод может быть выражен как:

(6.29) y ″ e = d2yedx2 = −12⋅cfn⋅1lf⋅ρaρf⋅wfe2 + Ue2⋅Uesin3 (β) ⋅1wfe2∓ (ρf − ρa ) ρf⋅g⋅1sin2 (β) ⋅1wfe2,

где верхняя или нижняя огибающая определяет знак ∓. Коэффициент сопротивления волокна в воздушном потоке в основном зависит от числа Рейнольдса. Чтобы вычислить коэффициент сопротивления в направлении касательной, Гликсман в [5] предлагает следующее выражение:

(6.30) cfT = 0⋅4⋅Rer − 0⋅7, Re <100,

где число Рейнольдса относится к к радиусу цилиндрического волокна:

(6.31) Rer = | wret | ⋅d2⋅v

где | w ret | — относительная скорость волокна в тангенциально направленном потоке воздуха, d — диаметр волокна, используемый для расчета коэффициента сопротивления c fT , v — кинематическая вязкость воздуха. Коэффициент лобового сопротивления волокна c fn в прямоугольном направлении можно рассчитать из следующего эмпирического выражения [34]:

(6,32) cfm = 1,1018 + 1,458⋅Re − 0,5 + 8,151⋅Re − 0. 8, Re> 0,06,

8, Re> 0,06,

, где число Рейнольдса определяется как:

(6,33) Re = | wren | ⋅dν,

где | w ret | — относительная скорость волокна в тангенциально направленном потоке воздуха.

Утеплитель из минеральной ваты: цена, виды и преимущества

Минеральная вата очень часто используется в качестве изоляционного материала из-за ее полезных свойств. Это довольно дешево и легко в обращении. В этой статье вы можете узнать больше о характеристиках, видах и преимуществах минеральной ваты.

Что такое утеплитель из минеральной ваты?

Минеральная вата состоит из пряжи, изготовленной из плавленого стекла (стекловата) или камня (минеральная вата). Нити комбинируются особым образом, чтобы образовалась шерстяная структура.

После этого из шерсти прессуют плиты или войлок из минеральной ваты, которые служат изоляционным материалом. Рыхлая шерсть особенно хорошо продувается в пустотах, например в стенках полостей.

Для производства минеральной ваты используются минералы, которые широко доступны в природе (например, мел, песок и сода).

Хотите утеплить свой дом этим материалом? На нашей странице предложений вы можете запросить бесплатные и необязательные ценовые предложения для вашего конкретного проекта.

Щелкните здесь для получения дополнительной информации.

Для чего используется минеральная вата?

Минеральная вата — широко используемый продукт, который используется для:

• Изоляционные стены (конструкция с деревянным каркасом)

• Изоляция пустотелых стен и наружных стен

• Тепловая и звукоизоляция перегородок и межэтажных перекрытий

• Утепление мансардных этажей

• Изоляция скатных и плоских крыш

• Несколько промышленных применений (изоляция машин, кондиционеры и т. Д.).)

Стоимость утеплителя из минеральной ваты

Стоимость зависит от типа минеральной ваты (HR + или HR ++) и области применения. Вы хотите использовать минеральную вату для изоляции полых стен? Средняя цена утепления полостенных стен стекловатой составляет от 13 до 17,5 фунтов за квадратный метр. Хотите узнать точную цену? Запросите бесплатную информацию и цены у специализированных подрядчиков.

Вы хотите использовать минеральную вату для изоляции полых стен? Средняя цена утепления полостенных стен стекловатой составляет от 13 до 17,5 фунтов за квадратный метр. Хотите узнать точную цену? Запросите бесплатную информацию и цены у специализированных подрядчиков.

Свойства и преимущества

Резюме:

• Хорошая теплопроводность и звукоизоляция

• Достаточно дешево

• Изоляция из минеральной ваты негорючая

• Материал всегда и постоянно сохраняет свои изоляционные свойства

• Минеральная вата не впитывает влагу, в результате чего она невосприимчива к плесени

• Изделие полностью пригодно для вторичной переработки (из него можно сделать новую шерсть)

• Минимальный экологический след

• Широкий спектр применения

A) Хорошая теплоизоляция

Поскольку минеральная вата может удерживать много воздуха благодаря своей открытой волокнистой структуре, она является отличным изолятором. Лямбда-значение этого типа изоляции составляет от 0,03 Вт / мК до 0,04 Вт / мК. И стекловата, и минеральная вата не подвержены термическому старению. Это означает, что продукт сохранит ту же изоляционную способность в течение всего срока службы здания.

Лямбда-значение этого типа изоляции составляет от 0,03 Вт / мК до 0,04 Вт / мК. И стекловата, и минеральная вата не подвержены термическому старению. Это означает, что продукт сохранит ту же изоляционную способность в течение всего срока службы здания.

Кроме того, изоляция из минеральной ваты не сжимается и не расширяется. Следовательно, стыки между материалом остаются максимально закрытыми, а тепловые мосты сводятся к минимуму.

Б) Пожарная безопасность

Утеплитель из минеральной ваты пожаробезопасен и не проводит тепло.Благодаря этому он очень подходит для сред, в которых предъявляются высокие требования к пожарной безопасности. Поэтому минеральная вата часто используется в противопожарных дверях, перегородках, потолках, защитной одежде и других огнезащитных изделиях.

Страховые компании сегодня требуют высоких степеней пожарной безопасности в здании. Более того, использование огнезащитных утеплителей иногда даже обязательно. Что касается пожарной безопасности, изоляция из минеральной ваты относится к евроклассу А. Она имеет лучший результат среди всех изоляционных материалов.

Она имеет лучший результат среди всех изоляционных материалов.

C) Звукоизоляционные свойства

Благодаря особой структуре и составу материала изоляция из минеральной ваты обеспечивает хорошую защиту от шумового загрязнения. Доступны специальные акустические плитки для потолка, стен и пола, которые поглощают звуковые волны. Что касается потребительских применений, часто используются и обрабатываются одеяла из минеральной ваты для стен, полов или потолков. Подумайте, например, о мансардных этажах или перегородках.

В случае фальш-стен или перегородок комбинация гипсокартона и минеральной ваты обычно является хорошей стратегией для поглощения звуковых волн.Важно максимально акустически разделить рамы, чтобы избежать мостиков контакта между досками.

Недостатки

- Раздражение: материал может вызывать раздражение при контакте (зуд) и вдыхании. Поэтому во время сборки рекомендуется надевать рабочие перчатки и респиратор.

- Более низкая аккумуляция тепла: минеральная вата имеет более низкую способность аккумулировать тепло, чем натуральные изоляционные материалы, такие как овечья шерсть, древесная шерсть или хлопья целлюлозы.Так дом будет быстрее нагреваться летом, так как материал не может долго сохранять тепло.

Классификация (знак качества)

На рынке имеется минеральная вата нескольких сортов. Вы можете узнать значение изоляции на этикетке HR ++. HR ++ означает «отлично», а HR + означает «хорошо». В наши дни строители используют материалы HR ++ в качестве стандарта из-за высоких требований законодательства к энергоэффективным зданиям. Чем лучше работают изоляционные материалы, тем лучше будет показатель энергопотребления на EPC.

Если вас интересует этот тип изоляции, вы можете запросить расценки у экспертов по изоляции в вашем регионе. Они могут дополнительно проинформировать вас и отправить вам ценовое предложение.

Щелкните здесь, чтобы запросить бесплатные расценки без обязательств!

Разница между стекловатой и минеральной ватой

Стекловата и минеральная вата — очень похожие изоляционные материалы. Основное различие связано со структурой волокна. Поскольку волокна каменной ваты (также называемой минеральной ватой) короче, чем волокна стекловаты, минеральная вата имеет более высокую плотность (30-200 кг / м³ по сравнению с 11-45 кг / м³).Каменная вата способна противостоять более высокому давлению, чем стекловата.

| Стекловата | Минеральная вата |

|---|---|

| Длинные волокна | Короткие волокна |

| Низкая плотность | Высокая плотность |

| Значение лямбда 0,035-0,039 с мК | Значение лямбда 0,032-0,044 с мК |

| Высокая огнестойкость | Немного более низкая огнестойкость |

| Низкая эластичность | Высокая эластичность |

| Низкая прочность на разрыв | Высокая прочность на разрыв |

| Температура плавления: 1000 ° C | Температура плавления: 700 ° C |

ULTIMATE ™ Минеральная вата | Техническая изоляция Isover

Изоляция из минеральной ваты ULTIMATE ™ — результат более чем 25-летних интенсивных исследований, проводимых ISOVER. Произведенный с использованием запатентованного процесса волокнообразования, он представляет собой эффективный продукт без дробления, состоящий из длинных тонких переплетенных волокон. Эта высокоэффективная минеральная вата предлагает отличные противопожарные свойства и до 50% легче по сравнению с традиционными решениями из каменной ваты.

Произведенный с использованием запатентованного процесса волокнообразования, он представляет собой эффективный продукт без дробления, состоящий из длинных тонких переплетенных волокон. Эта высокоэффективная минеральная вата предлагает отличные противопожарные свойства и до 50% легче по сравнению с традиционными решениями из каменной ваты.

ULTIMATE ™ сочетает в себе многочисленные преимущества, недоступные ни в одном другом изоляционном продукте:

- Превосходные акустические характеристики

Изоляция из минеральной ваты ULTIMATE ™ обладает отличными звукопоглощающими свойствами благодаря уникальной внутренней микроструктуре, состоящей из длинных переплетенных волокон.Высокие значения удельного сопротивления воздушного потока, начиная с плотности 36 кг / м3, помогают создать более тихую среду. - Превосходная теплоизоляция

ULTIMATE ™, не содержащий волокнистых материалов, имеет исключительную теплопроводность (лямбда), обеспечивая более сильный изоляционный эффект при использовании на 45% меньшего количества материала по сравнению с обычными изоляционными материалами. ULTIMATE ™ может обеспечить экономию энергии до 25% (по сравнению с традиционной каменной ватой), а также снизить общий углеродный след.

ULTIMATE ™ может обеспечить экономию энергии до 25% (по сравнению с традиционной каменной ватой), а также снизить общий углеродный след.

- Высокая пожаробезопасность и высокие температуры

Изоляция из минеральной ваты ULTIMATE ™ гарантирует превосходную огнестойкость и превосходную термическую стабильность даже при постоянно высоких рабочих температурах до 620 ° C. ULTIMATE ™ получил высшую оценку в системе Еврокласса (классификация A1) и был сертифицирован в соответствии с EN 1366.

- Значительная экономия времени, места и веса

ULTIMATE ™ очень гибкий, адаптируется к любой геометрии.В зависимости от формы и размера ребер жесткости можно использовать различные методы установки, чтобы сократить время и затраты на . Более того, использование валков вместо слябов значительно сокращает площадь и транспортные расходы (~ -40%), а также выбросы. Рулоны также ограничивают количество отходов из-за остатков обрезков и могут легко уменьшить количество закупаемой изоляции из минеральной ваты на 15%.

Рулоны также ограничивают количество отходов из-за остатков обрезков и могут легко уменьшить количество закупаемой изоляции из минеральной ваты на 15%.

- Безопасный и экологически чистый

ULTIMATE ™ обеспечивает безопасную, эффективную и устойчивую изоляцию.Поскольку он изготовлен из природных вулканических минералов, он может быть переработан , и биорастворим на согласно EUCEB и RAL и, следовательно, не представляет опасности для здоровья.

Стеклянный порошок в производстве каменной / минеральной ваты

Ссылки

1 P. H. Parkin et al. , Акустика, шум и здания , Faber and Faber, London, 1979

2 J. A. Schaeffer, Ind. Eng. Chem. , 1935 , 27, 1298

3 р.Геллерт, Неорганические минеральные материалы для изоляции в зданиях , в: MR Hall (ред.) Материалы для повышения энергоэффективности и теплового комфорта в зданиях , CRC Press, Бостон, 2010

4 Т. К. Павульшкина и Н.Г. Кисиленко, Стекло и Керамика , 2011 , 68, 5

К. Павульшкина и Н.Г. Кисиленко, Стекло и Керамика , 2011 , 68, 5

5 R. Farel et al. , Ресурсосбережение. Recycl. , 2013 , 74, 54

6 В. И. Онищук и др., Стекло и керамика , 1999 , 56, 5

7 П. У. Джонсон и Дж. А. Барклай, Экономические исследования использования фракций стекла из остатков муниципальных мусоросжигательных заводов , Горное управление Министерства внутренних дел США, Вашингтон, округ Колумбия, 1973

8 RK Collings et al. , Исследования использования минеральных отходов , in: Четвертый симпозиум по утилизации минеральных отходов , Чикаго, 1974

9 K.Sonsakul и W. Boongsood, IOP Conf. Сер .: Матер. Sci. Англ. 2017, 273, 12006

10 H. Seven et al. , Критерии прекращения использования стеклобоя: технические предложения , JRC-IPTS, Европейская комиссия, Севилья, 2011

11 Стекло для Европы, Переработка стекла из строительных отходов и отходов сноса , Европейская комиссия, Люксембург, 2005

12 Министерство энергетики США (онлайн), Изоляционные материалы , по состоянию на 16 марта 2020 г. , https: // www.energy.gov/energysaver/weatherize/insulation/insulation-materials

, https: // www.energy.gov/energysaver/weatherize/insulation/insulation-materials

13 M. Pelino et al, . Внутр. J. Mineral Process. , 1998 , 53, 121

14 M. Vacula et al. , Adv. Матер. Res. , 2014 , 923, 195

15 П. Борисюк и др. , евро. J. Wood and Wood Prod. , 2011 , 69, 337

16 A. Tugnoli et al. , Внутр.J. Thermal Sci. , 2019 , 136, 107

17 А. К. Бозе, М. Р. К. Рао, Огнеупоры с волоконной изоляцией в нагревательных печах, in: Proc. Indian Ceramic Soc , Джамшедпур, Индия, 1978

18 C. Sonneveld and G. W. H. Welles, Plant and Soil , 1988 , 111, 37

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Разница между изоляционными панелями PUR и Rockwool

В этом сообщении блога вы найдете все, что вам нужно знать о разнице между металлическими панелями с изоляцией PUR и Rockwool.Во-первых, мы объясним разницу в изоляционном сердечнике панели. Во-вторых, мы углубимся в детали и более подробно объясним различные характеристики сэндвич-панелей PUR и Rockwool.

ИЗОЛЯЦИОННАЯ СРЕДА ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ПАНЕЛИРазница между панелями с изоляцией из полиуретана и минеральной ваты заключается в изоляционной сердцевине панели.

Изолирующая сердцевина полиуретановой панели — это жесткий пенополиуретан (PUR или PU).Во время производства он заливается между двумя металлическими опорами. Эта пена при контакте с воздухом затвердевает и склеивает две пластины вместе, создавая монолитный продукт с очень высокими изоляционными свойствами.

Жесткие изоляционные материалы из полиуретана (PUR) очень эффективны, легки и могут связываться с большинством материалов. Его чрезвычайно низкая теплопроводность и высокое отношение прочности к весу в сочетании с превосходной производственной универсальностью позволяют создавать широкий ассортимент продукции.В результате изоляционные материалы из полиуретана являются естественным выбором для большинства строительных изоляционных материалов.

Его чрезвычайно низкая теплопроводность и высокое отношение прочности к весу в сочетании с превосходной производственной универсальностью позволяют создавать широкий ассортимент продукции.В результате изоляционные материалы из полиуретана являются естественным выбором для большинства строительных изоляционных материалов.

Изоляционная сердцевина панели Rockwool — это минеральная вата, также называемая минеральной ватой. Каменная вата приклеивается между двумя листами и образует монолитное изделие.

Минеральная вата — это любой волокнистый материал, образованный прядением или вытяжкой расплавленных минеральных или горных материалов, таких как шлак и керамика. Применения минеральной ваты включают теплоизоляцию (как структурную изоляцию, так и изоляцию труб, хотя она не такая огнестойкая, как высокотемпературная изоляционная вата), фильтрацию, звукоизоляцию и гидропонную среду для выращивания.

ОТЛИЧИЯ ДВУХ ТИПОВ ИЗОЛИРОВАННЫХ ПАНЕЛЕЙ:- Значение изоляции;

- Fire Behavior;

- Звукоизоляция;

- Манипуляция и установка на место.

Давайте рассмотрим эти различия более подробно.

Изоляционная ценностьИзоляционная способность полиуретана выше, чем у минеральной ваты. Что это значит? Это означает, что при той же толщине утеплителя и полиуретан изолирует больше.Затем полиуретановая панель толщиной 50 мм изолирует, как панель из минеральной ваты толщиной 80 мм.

Полиуретановая панель толщиной 50 мм изолирует, как панель из минеральной ваты толщиной 80 мм.

Противопожарные характеристики Полиуретан — это органическое соединение, изображение которого в большей или меньшей степени способствует разжиганию пламени. Минеральная вата состоит из неорганических элементов, которые не способствуют распространению пламени. Что это значит? Это означает, что там, где есть потребность в продукте, который гарантирует огнестойкость в течение часа, двух или трех часов, необходимо прибегнуть к панели из минеральной ваты..png)

Здесь вы можете найти полезную информацию о разнице между реакцией и сопротивлением огню.

Минеральная вата не способствует распространению пламени

ЗвукоизоляцияОсновным преимуществом панели из минеральной ваты является превосходный вклад в снижение шума, поскольку волокна минеральной ваты разбивать акустические волны и уменьшать их интенсивность.

Наконец, манипуляции и установка на месте.Основные различия связаны с тем фактом, что минеральная вата тяжелее полиуретана и, следовательно, затрудняет обращение и, следовательно, требует большего опыта при обращении с панелями и их установке.

СВЯЗАТЬСЯ С НАМИ Чтобы узнать больше о разнице между панелями с изоляцией из полиуретана и минеральной ваты, вы можете связаться по телефону +44 7887 884768. Вы также можете связаться с нами через [email protected] или заполнив контактную форму ниже. Как только вы обратитесь к нам, мы сможем предоставить вам бесплатное предложение, а также обсудить наши продукты и услуги.

Как только вы обратитесь к нам, мы сможем предоставить вам бесплатное предложение, а также обсудить наши продукты и услуги.

Минеральная вата и способ ее производства

Уровень техники

Настоящее изобретение направлено на способ производства минеральной ваты из расплавленного шлака, который образовался в циклоноподобной печи. В этом процессе первый материал в виде частиц, содержащий горючие материалы с теплотворной способностью и негорючие, подают вместе со вторым материалом в виде частиц, содержащим флюсстоун и предварительно нагретый воздух, в циклоноподобную печь, в которой горючие вещества по существу мгновенно сгорают, а негорючие и флюсстоун сжигаются. расплавился и прореагировал с образованием расплавленного шлака, пригодного для измельчения в минеральную вату.Более конкретно, изобретение направлено на способ, в котором угольные отходы в виде частиц, содержащие органические горючие вещества, имеющие теплотворную способность, и неорганические негорючие продукты, и отходы извести, содержащие флюсстоун, подают с предварительно нагретым воздухом в высокотемпературную печь, в которой горючие вещества практически мгновенно сгорают. и негорючие вещества и флюс-камень расплавляются и реагируют с образованием расплавленного шлака желаемого состава, который превращается в минеральную вату.

и негорючие вещества и флюс-камень расплавляются и реагируют с образованием расплавленного шлака желаемого состава, который превращается в минеральную вату.

Минеральная вата — это неорганический аморфный волокнистый твердый силикатный материал, содержащий различное процентное содержание оксидов металлов, в частности кремния, алюминия, железа, магния и кальция, с попутным процентным содержанием марганца, титана, серы и т.п. Минеральная вата — это общий термин, который включает минеральную вату, которая производится из горных пород и / или шлаков, шлаковую вату, которая производится из шлаков, полученных в определенных процессах, например, при производстве железа и стали, и стекловату. Минеральная вата и шлаковата обычно имеют содержание диоксида кремния плюс оксид алюминия, которое составляет от примерно 45 до 55 весовых процентов и обычно содержит от 32 до 45 весовых процентов диоксида кремния, тогда как стекловата имеет содержание диоксида кремния плюс оксид алюминия не менее примерно 70 весовых процентов и может быть до 80 мас. % и содержание диоксида кремния от 55 до 75 мас.%.Минеральная вата может использоваться для изоляции от жары и холода, а также для звукопоглощения.

% и содержание диоксида кремния от 55 до 75 мас.%.Минеральная вата может использоваться для изоляции от жары и холода, а также для звукопоглощения.

Каменная вата производится из расплавленных шлаков, производимых в подходящей печи, в которой природные породы и / или шлаки, имеющие требуемый химический состав, плавятся посредством сжигания кокса или с помощью электроэнергии. В процессе вагранки или вертикальной шахтной печи природные материалы, например глинистый известняк, известняковый сланец и смеси таких материалов, вместе с коксом составляют загрузку, подаваемую в вагранку или вертикальную шахтную печь.Кокс сжигает и плавит горные породы или минералы в шихте, образуя жидкий шлак требуемого состава. Купола, которые используются для производства жидких шлаков, имеют низкие удельные капитальные затраты, термически эффективны и могут запускаться и останавливаться относительно быстро. Однако работа купола может быть нестабильной. Хотя состав шлака можно регулировать, варьируя состав шихты, эффекты любых таких изменений не заметны в течение одного часа или более. В результате возможно образование больших количеств жидкого шлака, отличного от состава. Также можно увеличивать или уменьшать температуру в вагранке, увеличивая или уменьшая долю кокса в шихте или изменяя температуру воздуха, вводимого в нижнюю часть печи, если для содействия горению используется предварительно нагретый воздух. Однако последствия таких изменений не проявляются сразу, а проявляются в течение значительного промежутка времени, например, по крайней мере, за один час.

В результате возможно образование больших количеств жидкого шлака, отличного от состава. Также можно увеличивать или уменьшать температуру в вагранке, увеличивая или уменьшая долю кокса в шихте или изменяя температуру воздуха, вводимого в нижнюю часть печи, если для содействия горению используется предварительно нагретый воздух. Однако последствия таких изменений не проявляются сразу, а проявляются в течение значительного промежутка времени, например, по крайней мере, за один час.

Минеральная вата также была получена из отходов, таких как летучая зола, образующаяся при сжигании пылевидного угля в котлах электростанций, и из отходов, образующихся при переработке природных горных пород и полезных ископаемых. Один из таких процессов, описанный в патенте США No. №2020403, выданный в 1935 году Исайе Б. Энглу под названием «Процесс производства минерального волокна», направлен на процесс производства минерального волокна, в котором отработанная мелочь известняка и отработанные частицы глины смешиваются и экструдируются в брикеты, которые загружаются в вагранку. -подобная печь, из которой с использованием подходящего топлива получают расплавленный шлак, который может быть переработан в минеральное волокно.Различные виды топлива могут использоваться как часть брикетов или могут загружаться как отдельный материал между брикетами. Предпочтительным топливом является очень мелкодисперсный уголь, известный как антрацитовый шлак, или мелкодисперсный кокс, известный как коксовая мелочь. В процессе также могут использоваться другие виды топлива, такие как нефть, уголь или газ. Смесь воспламеняется, и воздух продувается вверх через шихту. Брикеты легко и быстро нагреваются до высокой температуры, в результате чего изделия плавятся и образуют расплавленный шлак. Шлак течет в печь вниз и выводится через отверстие, образованное около дна стенки печи.Выведенный таким образом расплавленный шлак перемещается по воздуху с относительно высокой скоростью с образованием нитевидных волокон, которые собираются в виде шерсти. Волокна перерабатываются в войлок или другие формы, пригодные для коммерческого использования. Во время образования волокон часть шлака образует форму небольших сферических частиц, которые называются дробью. Дробь собирается и перерабатывается в процессе. Полученное таким образом минеральное волокно имеет состав от 35 до 45 мас.% Диоксида кремния; От 10 до 20 мас.% Оксида алюминия; От 5 до 8 мас.% Оксида железа; От 15 до 25 массовых процентов извести и от 8 до 25 массовых процентов магнезии.

Процесс, описанный выше, связан с проблемами получения расплавленных шлаков в вагранках, как упоминалось выше. Кроме того, мелкие отходы известняка, используемые в процессе, имеют состав, который может широко варьироваться в зависимости от места, из которого они были добыты. В результате состав расплавленных шлаков, полученных из этих отходов, неоднороден. Для получения расплавленных шлаков практически аналогичного состава необходимо тщательно выбирать отходы, используемые в процессе.

Расплавленные шлаки более однородного состава, чем полученные, как описано выше, могут быть получены плавлением горных пород или минералов в электрических печах. Электропечи поддаются тщательному контролю за процессом плавки. Поддерживать или регулировать температуру и состав жидкого шлака проще, и результаты достигаются быстрее, чем при вагранке. Однако электроэнергия стоит дорого, а первоначальные капитальные затраты на электрическую печь и сопутствующее оборудование относительно высоки.Поэтому электрические печи используются там, где электроэнергия относительно дешевая по сравнению с использованием кокса в качестве топлива.

Производство минеральной ваты непосредственно из расплавленных шлаков, образующихся в печах для производства чугуна, сталеплавильных печах, печах для плавки цветных металлов и т.п., было предпринято, но не имело коммерческого успеха. Такие шлаки обычно не имеют требуемого состава, и для получения требуемого состава необходимы добавки других материалов. Содержание оксида железа в шлаках может быть слишком высоким или слишком низким для требуемого типа минеральной ваты, или шлак может иметь высокое содержание оксида кальция, в результате чего могут потребоваться большие добавки диоксида кремния для достижения желаемого химического состава.

Следовательно, существует потребность в относительно недорогом непрерывном процессе, который поддается строгому оперативному контролю, в котором горючие частицы в виде частиц сгорают практически мгновенно, а негорючие частицы желаемого состава и частицы флюсстоуна плавятся и вступают в реакцию с образованием расплавленных шлаков желаемый состав, из которого шлаки могут быть превращены в минеральную вату.

Целью данного изобретения является обеспечение относительно недорогого непрерывного процесса производства расплавленных шлаков желаемого состава, которые могут быть превращены в минеральную вату, при этом процесс поддается тщательному оперативному контролю и имеет практически мгновенный отклик на состав и температуру. контролирует.

Другой целью данного изобретения является обеспечение способа производства расплавленных шлаков желаемого состава, которые подходят для образования волокон в минеральную вату, в которой смеси материалов в виде частиц, таких как отходы угольных отходов, содержащие органические горючие и неорганические негорючие вещества. и материал в виде частиц, такой как отработанная известь, содержащая флюсстоун, и предварительно нагретый воздух для горения непрерывно загружают в высокотемпературную печь, в которой горючие вещества практически мгновенно сгорают при относительно высоких температурах, а негорючие и флюсстоун плавятся и вступают в реакцию с образованием расплавленных шлаков, которые иметь необходимый состав, температуру и вязкость, подходящие для производства минеральной ваты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением предлагается новый способ производства минеральной ваты из расплавленных шлаков желаемого состава. Расплавленный шлак может быть превращен в минеральную вату, характеризующуюся улучшенной устойчивостью к гидратации по сравнению с минеральной ватой, производимой в вагранках и / или из шлаков производства чугуна и стали. Более высокая устойчивость к гидратации возможна из-за более высокого общего количества диоксида кремния плюс оксид алюминия, чем это достигается в обычных процессах производства минеральной ваты.

В этом процессе материал в виде частиц, содержащий теплотворную способность в виде органических горючих и неорганических негорючих веществ, подается вместе с материалом в виде частиц, содержащим флюсстоун и предварительно нагретый воздух, в высокотемпературную печь циклонного типа. Горючие вещества сгорают практически мгновенно. Негорючие вещества и флюс-камень плавятся и реагируют друг с другом с образованием расплавленного шлака желаемого состава. Расплавленный шлак выводится через нижнюю часть печи.Расплавленный шлак превращается в волокна с помощью любого из нескольких известных процессов в минеральную вату, имеющую содержание диоксида кремния плюс оксид алюминия от примерно 50 до 70 весовых процентов, содержание извести и магнезии примерно от 20 до 35 весовых процентов и содержание оксидов железа примерно 5. до 15 весовых процентов. Отношение диоксида кремния к оксиду алюминия составляет примерно от 3: 1 до 1,5: 1. Восстановление оксидов железа до металлического железа несгоревшими углеродистыми частицами сводится к минимуму, если не устраняется полностью.

Материал в виде твердых частиц может представлять собой отходы угольных хвостов из контура промывки мелкого угля, содержащие горючие частицы угля, имеющие теплотворную способность от примерно 5 до 21 мегаджоулей на килограмм материала в пересчете на сухое вещество.Если отходы угольных хвостов не содержат достаточной теплотворной способности, например, по меньшей мере, около 10 мегаджоулей на килограмм расплавленного шлака, в хвосты могут быть добавлены чистые мелкие частицы угля.

Флюсстоун может представлять собой хвосты известнякового карьера, известковую пыль или другие хвосты карьера, содержащие флюсстоун. Предварительно нагретый воздух должен иметь температуру от около 430 ° С до 650 ° С и должен подаваться в печь со скоростью от около 30 до 60 метров в секунду. Материалы в виде макрочастиц и предварительно нагретый воздух сжигают для получения расплавленного шлака, имеющего подходящую температуру для достижения подходящей вязкости шлака, например около 20 или более пуаз, который можно измельчить в минеральную вату желаемого состава с помощью любого из нескольких известных промышленных процессов. .Сформированные таким образом волокна минеральной ваты имеют длину подходящего размера и диаметр в диапазоне от 3 до 12 микрон. Выхлопные газы, образующиеся в печи во время горения, проходят в теплообменник, где они используются для предварительного нагрева поступающего воздуха, используемого для сжигания в печи. Использование предварительно нагретого воздуха повышает эффективность и снижает стоимость процесса. Из минеральной ваты можно формовать полезные коммерческие изделия, такие как изоляционные войлоки.

Отходы, загружаемые в печь, могут содержать до 80 мас.% Угольных хвостов и около 20 мас.% Отходов обжиговой печи извести.Пропорции регулируются таким образом, чтобы теплотворная способность загружаемых в печь смесей составляла не менее 10 МДж на килограмм полученного жидкого шлака. Состав, температура и вязкость расплавленного шлака контролируются, чтобы получить оптимальное волокнообразование шлака и свойства минеральной ваты. Расплавленный шлак может иметь вязкость от примерно 20 до 200 пуаз.

Необязательно, мелкие частицы первичного угля могут быть использованы вместо отработанных угольных хвостов или первичная угольная мелочь может быть смешана с отходами угольных отходов для получения теплотворной способности, необходимой для плавления и реакции негорючих веществ и флюсстоуна для получения расплавленного металла. шлак.Реверты, образующиеся во время образования волокон расплавленного шлака, собираются и могут быть возвращены в печь для регулирования температуры пламени и косвенно шлака, выходящего из печи, для предотвращения чрезмерно высоких температур, которые могут привести к «текучему» или «жидкому» расплаву. шлак. Реверты обычно выбрасываются в отходы, однако их использование в процессе максимизирует как эффективность процесса, так и использование любых отходов.

В соответствии с данным изобретением предложена минеральная вата, в которой соотношение диоксида кремния к оксиду алюминия находится в диапазоне от примерно 3: 1 до 1.5: 1, и композиция состоит из диоксида кремния плюс оксид алюминия с содержанием примерно от 50 до 70 весовых процентов, примерно от 25 до 35 весовых процентов извести плюс магнезия и примерно от 5 до 15 весовых процентов оксидов железа и характеризуется хорошей стойкостью к гидратации.

ФИГУРКА ИЗОБРЕТЕНИЯ

ФИГУРКА представляет собой схематическое представление процесса изобретения.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ