График набора прочности бетона, таблица прочности бетона

Набор прочности бетона Набор прочности бетона «Набор прочности бетона, График набора прочности бетона, Набор прочности бетона по суткам, Таблица прочности бетона, скорость набора прочности бетона»

3099 GL2 GL2

10 www.rkbeton.ru

9 50 37

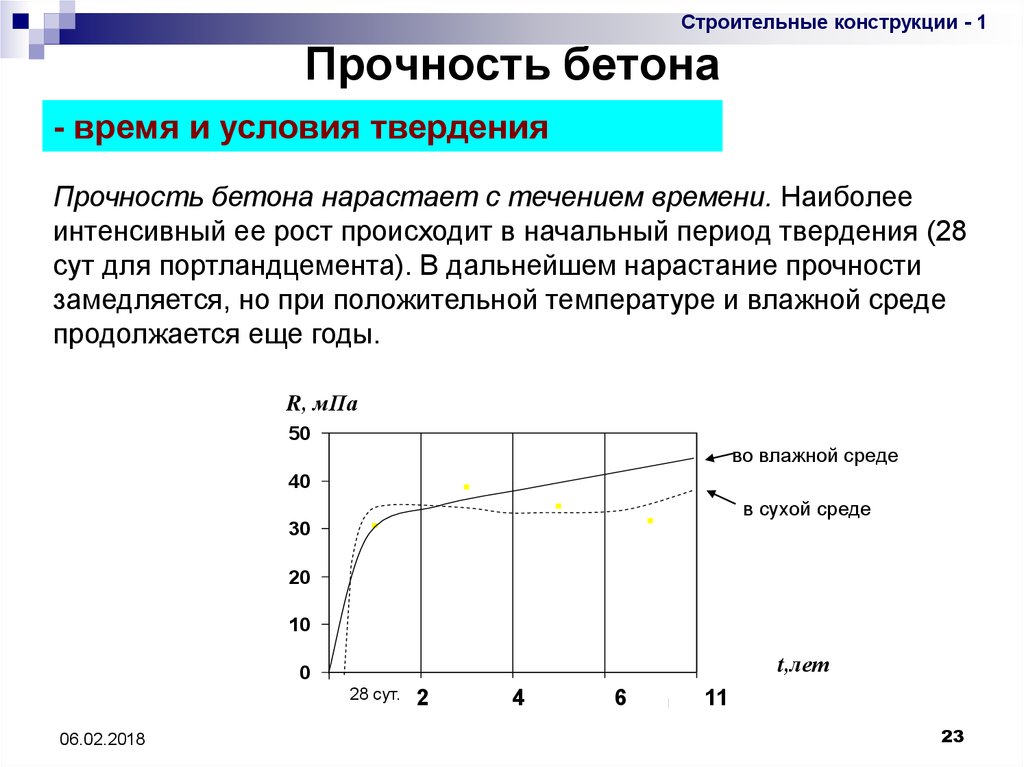

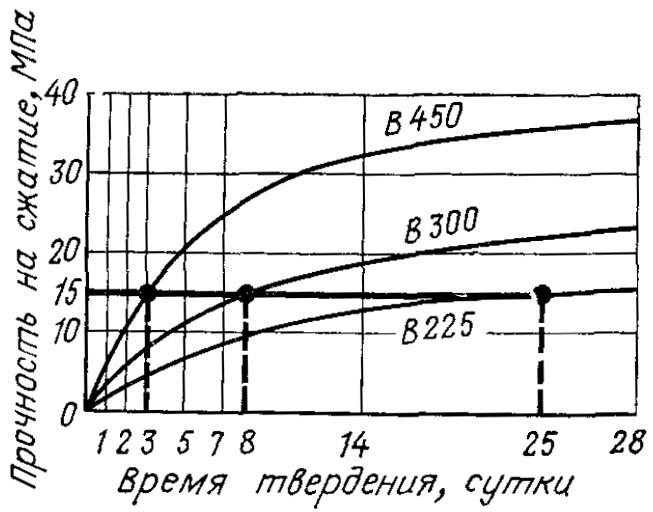

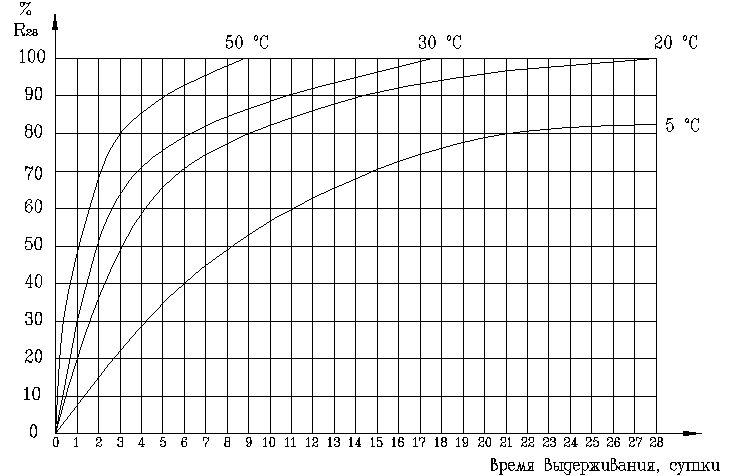

***график набора прочности бетона при t°=20°с:

Средний срок твердения бетона, если речь идёт о готовых жидких бетонных смесей, составляет около 28 суток при нормальной температуре 15°с. За это время бетонная смесь набирает 90-100% от требуемых нормативов. До полного высыхания бетона может потребоваться даже целый год. Ниже приведена таблица зависимостей прочности от температуры и суток:

После заливки тяжелых товарных смесей любого объекта независимо от сложности и марки самого М100-М600 бетона, наступает период набора прочности. От этого параметра зависит, когда и как скоро можно будет проводить другие монолитные и строительные работы, для завершения строительства объекта с последующей сдачей его в эксплуатацию.

При твердении БСТ (БСГ) за контрольные точки принято считать при t°=20°с:

- 3 сутки – прочность на сжатие 50%

- 7 сутки – прочность на сжатие 75%

- 28 сутки – прочность на сжатие 90-100%

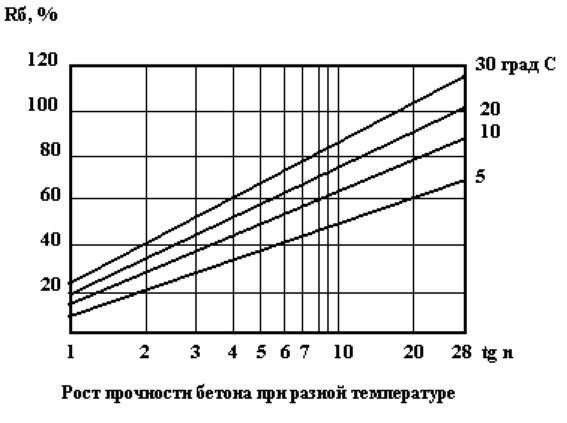

*** набор прочности бетона в зависимости от температуры

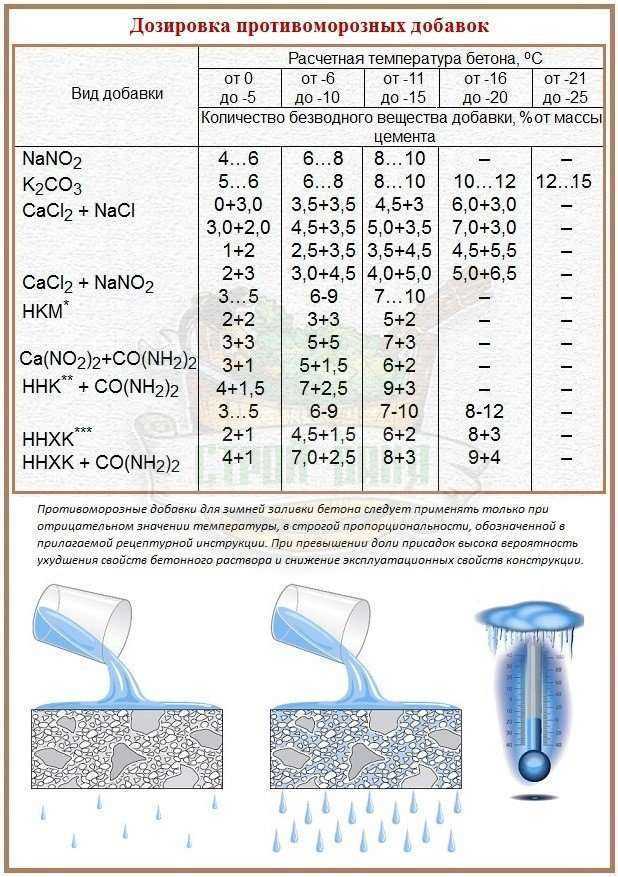

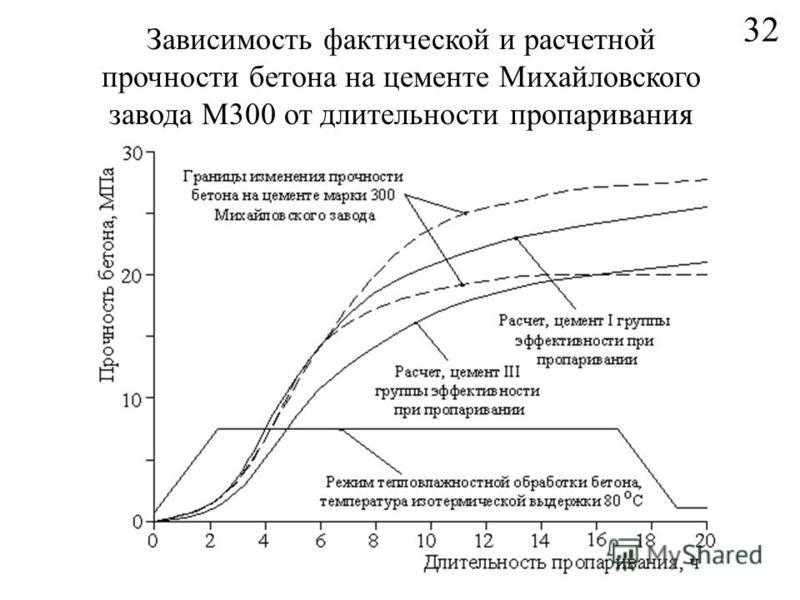

В некоторых случаях возникает необходимость в ускорении процесса твердения тяжелых и лёгких бетонных смесей, для ускорения строительного процесса или в зимний период. Можно выделить два способа ускорения набора прочности:

1) Прогрев бетонной смеси, может осуществляться при помощи тепловых пушек или нагревательными элементами в теле бетона. Повышение температуры на каждые 10° С ускоряет процесс набора прочности в 2-4 раза. Важно! температура не должна повышаться более 90° С. Недостатком этого метода являются большие затраты на электричество.

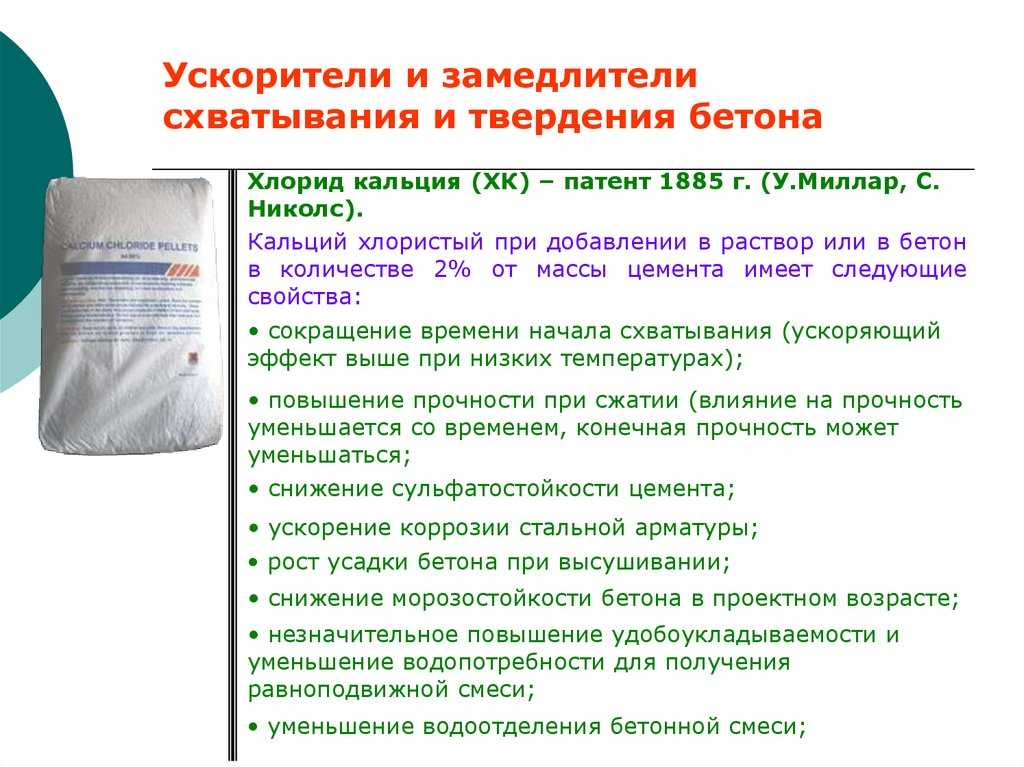

2) Добавление в бетонную смесь химических модификаторов. Они позволяют ускорить процессы схватывания и твердения бетонной смеси. Рекомендуется использовать комплексные добавки, они эффективнее и экономичнее чем одиночные, например хлориды не рекомендуется использовать в армированных бетонных конструкциях т.к. они способствуют коррозии арматуры, а некоторые соли снижают прочность бетона.

3) А вот зимой наоборот, возможно потребуется замедлить процесс твердения, за счёт добавления специальных противоморозных добавок в бетонные смеси на граните и гравии, сокращённо ПМД. Это специальная химия которая увеличивает время застывания, а также увеличивает температуру заливки в отрицательном диапазоне до -20-25°с, в зависимости от вида пластификатора.

Бетон тяжёлый | Марка | Гравий 5/20 | Гранит 5/20 | |

| В7,5 П4 F100 W4 | М100 | 3140 ₽/м³ | 3562 ₽/м³ | |

| В10 П4 F100 W4 | М150 | 3235 ₽/м³ | 3660 ₽/м³ | |

| В12,5 П4 F100 W4 | М150 | 3309 ₽/м³ | 3733 ₽/м³ | |

| В15 П4 F100 W4 | М200 | 3429 ₽/м³ | 3861 ₽/м³ | |

| В20 П4 F150 W6 | М250 | 3678 ₽/м³ | 4133 ₽/м³ | |

| В22,5 П4 F200 W8 | М300 | 3825 ₽/м³ | 4290 ₽/м³ | |

| В25 П4 F200 W8 | М350 | 3977 ₽/м³ | 4417₽/м³ | |

| В30 П4 F300 W12 | М400 | 3721 ₽/м³ | 4587₽/м³ | |

| В35 П4 F300 W12 | М450 | 4495 ₽/м³ | 4809 ₽/м³ | |

| В40 П4 F300 W12 | М550 | по запросу | 5068 ₽/м³ | |

| В45 П4 F300 W12 | М600 | по запросу | 5379 ₽/м³ | |

Тощий бетон | Марка | Гравий 5/20 | ||

| В7,5 Ж4 F50 W2 | М100 | 2736,75 ₽/м³ | ||

| В12,5 Ж4 F50 W2 | М150 | 2866,75 ₽/м³ | ||

| В15 Ж4 F75 W4 | М200 | 3022,75 ₽/м³ | ||

| В20 Ж4 F100 W4 | М250 | 3152,75 ₽/м³ | ||

Керамзитобетон | Марка | Стоимость | ||

| БСЛ В3,5 D1600 | М50 | 1938 ₽/м³ | ||

| БСЛ В7,5 D1600 | М100 | 3107 ₽/м³ | ||

| БСЛ В12,5 D1600 | М150 | 3269 ₽/м³ | ||

| БСЛ В15 D1600 | М200 | 3485 ₽/м³ | ||

| БСЛ В20 D1600 | М250 | 3755 ₽/м³ | ||

| БСЛ В22,5 D1600 | М300 | 2719₽/м³ | ||

ЦПС | Марка | Цена навалом | ||

| ЦПС В7,5 | М100 | 2480₽/м³ | ||

| ЦПС В12,5 | М150 | 2790 ₽/м³ | ||

| ЦПС В15 | М200 | 3098 ₽/м³ | ||

Раствор | Марка | Стоимость | ||

| РКЦ В7,5 F50 Пк3 | М100 | 2508 ₽/м³ | ||

| РКЦ В12,5 F75 Пк3 | М150 | 2677 ₽/м³ | ||

| РКЦ В15 F100 Пк3 | М200 | 2881 ₽/м³ | ||

| РКЦ В20 F100 Пк3 | М250 | 2970 ₽/м³ | ||

| РКЦ В22,5 F100 Пк3 | М300 | 3066 ₽/м³ | ||

| Цементное молочко | без марки | 4200 ₽/м³ | ||

Набор прочности бетона по суткам

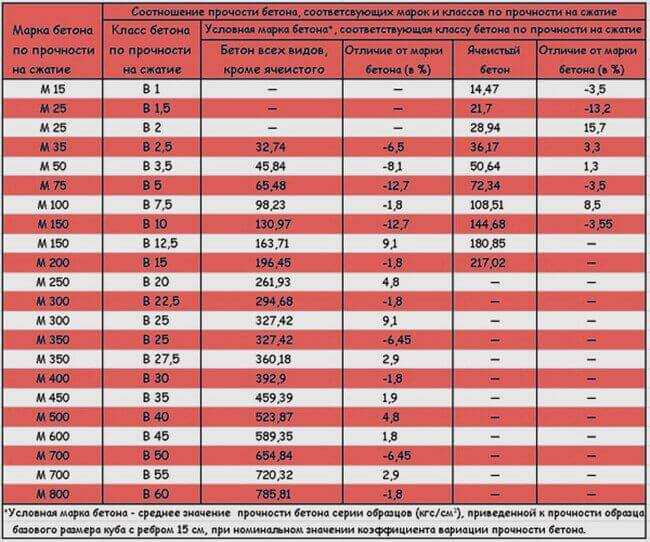

*** итоговая прочность бетона через 28 суток после заливки

Ниже приведён список БСТ по единой классификации марок и категорий с указанием прочности готового бетона:

- БСГ М100 В7,5 П2-П5 F100 W4 | прочность: 98,2 кГс/см2

- БСГ М150 B12,5 П3-П5 F150 W6 | прочность: 163,7 кГс/см2

- БСГ М200 B15 П2-П5 F150 W6 | прочность: 193,4 кГс/см2

- БСГ М250 B20 П3-П5 F200 W6 | прочность: 261,8 кГс/см2

- БСГ М300 В22,5 П3-П5 F200 W6 | прочность: 320 кГс/см

- БСГ М350 В25 П3-П5 F200 W8 — W10 | прочность: 360 кГс/см2

- БСГ М400 В30 П3-П5 F200 W10 | прочность: 392,8 кГс/см2

- БСГ М450 В35 П3-П5 F300 W12 | прочность: 458 кГс/см2

- БСГ М550 B40 П3-П5 F300 W12 | прочность: 523,7 кГс/см2

- БСГ М600 B45 П3-П5 F300 W12 | прочность: 589 кГс/см2

Таблица прочности бетона

*** дополнительная информация в других разделах

График набора прочности бетона — таблица по суткам

Ключевым достоинством бетонных конструкций являются их высокие прочностные свойства и надежность. В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

Содержание

- 1 Процесс набора

- 1.1 Схватывание

- 1.2 Твердение

- 2 Особенности набора прочности

- 3 От чего зависит набор прочности

- 4 График по суткам

- 5 Нормативные документы, регламентирующие набор прочности бетонной смеси

Процесс набора

Бетон представляет собой популярный каменный материал, который создается на основе смеси воды, вяжущей добавки и заполнителя. В его состав вносятся специализированные добавки, отвечающие за особые свойства и функции.

В процессе гидратации происходит образование надежных монолитных соединений, которые приобретают свойства прочного искусственного камня. Для формирования монолита требуется несколько недель (до 28 суток), а получение заводских качеств занимает до 6 месяцев.

Созревание бетона состоит из 2 этапов:

- Схватывание.

Является начальной стадией.

Является начальной стадией. - Твердение. Финишная стадия.

Зная все нормы созревания, можно определить, сколько лет прослужит монолитная конструкция.

Схватывание

Использовать стройматериал сразу после заливки нельзя. Перед этим необходимо ознакомиться с графиком набора прочности бетона и спецификой каждого этапа его созревания. Нередко смесь доставляется на строительную площадку с помощью специальной техники, поэтому ее поддерживают в подвижном состоянии с помощью автоматизированного оборудования. Технология тиксотропии сохраняет базовые параметры консистенции до момента заливки, приостанавливая естественное созревание.

Но если выдержать смесь дольше допустимого времени или подвергнуть ее воздействию высоких температур, требуемые рабочие свойства будут ухудшены. В таблице набора прочности бетона упоминается, что он схватывается за период от 20 минут до 20 часов. Если работа выполняется при отрицательных температурах в зимнее время, термин увеличится до 6-10 часов.

Для защиты конструкции от деформации необходимо позаботиться о наличии теплой опалубки. Армированные элементы тщательно прогреваются и очищаются от льда. В летний период теплая опалубка малоэффективна.

Еще некоторые эксперты используют для зимних работ специализированные добавки и теплоизолирующие материалы. Выбирая этот вариант, необходимо ознакомиться с их свойствами и инструкцией по применению.

Для нагревания смеси можно использовать такие приспособления:

- Пар.

- Электроток.

- Известь-кипелку.

- Экзотермические цементы.

- Всевозможные ускорители.

Специалисты рекомендуют приступать к заливке раствора в формы при +20°C. В таком случае схватывание наступит через 1 час и займет не больше 60 минут. В жаркую погоду процесс происходит практически моментально.

Если применяются марки М300 и М200, а окружающая температура держится на отметке +20 °C, схватывающий процесс будет длиться в течение 1 часа.

Зная, сколько бетон набирает прочность, можно грамотно рассчитать время реализации проекта и определить приблизительные финансовые расходы.

Твердение

Следующий этап заключается в затвердевании бетонной смеси под воздействием гидратации. Процесс заключается в формировании из минералов цемента новых соединений. Если в составе раствора отсутствует влага, затвердевание будет замедлено или вовсе приостановлено, из-за чего материал не получит требуемую прочность и начнет растрескиваться.

При нормальном температурном режиме и достаточном количестве жидкости прочность будет постоянно расти. К благоприятным условиям относят температуру +20 °C и показатель влажности воздуха не меньше 90%.

Если такие требования соблюдены, процесс наращивания прочности составит 7-14 суток. За этот термин раствор получает 60-70% заявленной прочности, после чего процесс замедляется.

При выдерживании бетона в воде его прочностные свойства будут более высокими, чем при твердении на воздухе. Сухая среда способствует быстрому испарению влаги и остановке процесса. Это связано с тем, что зерна цементной смеси не успевают вступить в гидратацию. Поэтому, чтобы избежать неприятных последствий, необходимо исключить преждевременное высыхание бетона.

Поэтому, чтобы избежать неприятных последствий, необходимо исключить преждевременное высыхание бетона.

В процессе твердения монолита его объем постоянно меняется. Еще материал дает усадку — в поверхностных зонах она более быстрая, чем во внутренней части. В случае нехватки влажности при твердении на поверхности бетона появятся усадочные трещины. Дефекты возникают также при обильном тепловыделении.

Время набора прочности бетона зависит и от окружающей температуры. При низких отметках процесс замедляется, а при высоких — ускоряется.

Если возводимая конструкция будет подвергаться дополнительным нагрузкам или есть необходимость быстрее демонтировать опалубку, процесс твердения придется ускорить. Для таких задач задействуют специализированные добавки. Их концентрация определяется опытным путем в строительной лаборатории.

Чтобы получить заводскую прочность в сжатые сроки, необходимо правильно обслуживать раствор и поддерживать его во влажном состоянии, защищая от сотрясений, ударов и повреждений. При ненадлежащем уходе материал станет низкокачественным и уязвимым к растрескиванию.

При ненадлежащем уходе материал станет низкокачественным и уязвимым к растрескиванию.

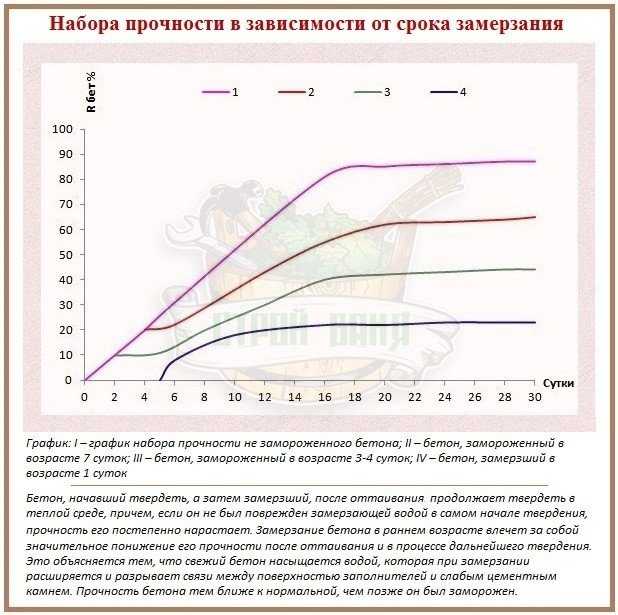

Ключевой причиной нехватки прочности является низкая температура, которая сопровождает строителей при зимнем бетонировании.

Под воздействием холода возникают 2 проблемы:

- Замедление гидратации и рост сроков набора.

- Вымерзание жидкости из состава бетонной смеси, из-за чего набор прочностных свойств приостанавливается.

При низкой температуре сроки получения прочностных свойств сильно увеличиваются, поэтому к исходному сырью добавляют специальные компоненты.

В зимних условиях инженеры задействуют противоморозные добавки, которые запускают процессы набора и снижают температуру замерзания жидкого вещества.

При необходимости ускорить твердение при высокой температуре или повышенной влажности исходное сырье подвергается прогреву. После заливки смеси поверхность бетона нужно усилить матами или щитами, которые будут удерживать температуру от гидратации и сохранять требуемые условия. Если наполнитель замерзнет, его запрещено использовать для дальнейших работ.

Если наполнитель замерзнет, его запрещено использовать для дальнейших работ.

Электрический прогрев бетона востребован на тех строительных площадках, где имеется доступ к трансформаторам с большой мощностью. Выполнение бетонных работ с применением электрического оборудования — лучший способ получить заводскую прочность без потери эксплуатационных качеств материала.

В зимний период бетон укрывают с целью защиты поверхности от потери тепла.

Особенности набора прочности

График твердения бетона зависит от разных факторов. При опускании температурных показателей процесс замедляется, а нулевая отметка термометра приостанавливает его, поскольку жидкость в составе начинает замерзать, а качество материала ухудшается.

При отсутствии требуемого объема влаги бетонная конструкция не может получить заводские эксплуатационные свойства, а при автоклавном отвердении процесс сильно ускоряется. Наличие влаги в воздухе сокращает интервал.

Наличие влаги в воздухе сокращает интервал.

График набора прочности бетона В25 определяется его составом. Составы более высокой марки твердеют быстрее, что заставляет работников приступать к обработке более оперативно. В период с 3 по 10 сутки после заливки материалу нужно обеспечивать благоприятные условия. При теплой погоде раствор укрывают водоотталкивающей пленкой, а сам камень увлажняется каждые сутки по 6-7 раз.

Смесь нужно изолировать от прямых лучей. В зимний период бетон прогревают искусственным путем и утепляют. Для этих целей используют специальное обогревательное оборудование, препятствующее замерзанию жидкости и защищающее конструкцию от осадков. Необходимо придерживаться нормативно-безопасного срока набора, который указывается в диаграммах СНиП.

От чего зависит набор прочности

Среди

ключевых факторов, влияющих на интенсивность получения прочности

, выделяют:- Марку цементной смеси.

- Пропорции воды и цемента.

- Пропорции других добавок.

- Метод уплотнения.

- Температурно-влажностный режим.

- Способ и скорость укладки.

- Качество и интенсивность увлажнения.

По мере повышения марки бетона нужно менять пропорции компонентов, поскольку от них зависят конечные прочностные свойства.

Фундаменты из высоких марок цементной смеси характеризуются повышенной надежностью, большим сроком службы и прочностью. В холодный период камень становится более прочным из-за способности выделять тепло, однако, чтобы сбалансировать график образования монолита, лучше внести в состав специализированные добавки. Они предназначаются для ускорения твердения и остановки гидратации.

С такими компонентами состав приобретает марочную прочность уже через 2 недели. На набор прочностных свойств влияет тип компонентов состава. Так, глиноземистый цемент может упрочняться даже в сильный мороз, поскольку он способен выделять в 7 раз больше тепла, чем классический портландцемент.

Важное значение отыгрывает форма и фракция зерен органических добавок. Если они обладают неправильной формой и шероховатой поверхностью, это создает благоприятные условия сцепления и повышает качество материала. По мере увеличения доли воды происходит расслоение массы.

Если они обладают неправильной формой и шероховатой поверхностью, это создает благоприятные условия сцепления и повышает качество материала. По мере увеличения доли воды происходит расслоение массы.

Для ускорения процесса и сокращения термина выдержки бетона лучше воспользоваться пескобетонами с минимальным соотношением воды/цемента. Если материал не имеет хорошего уплотнения, в процессе созревания он получит не больше 50% от заявленной прочности. Используя ручные уплотняющие приспособления, можно поднять показатель на 30-40%.

График по суткам

График получения заводской прочности бетона по суткам указывает временной интервал, за который смесь приобретает заводские свойства. В благоприятной среде состав успевает «созреть» за 28 суток, при этом наибольшая эффективность твердения замечается в течение первых 5 дней. Через неделю с момента заливки прочностной показатель достигает 70%. При этом приступать к дальнейшим работам разрешается только после получения 100% значения, т. е. через 28 суток.

е. через 28 суток.

Однако при изменении окружающих условий показания графика могут меняться. Чтобы точно определить, за сколько времени бетон полностью затвердеет, следует выполнить контрольные испытания образцов.

В теплую пору процесс оптимизируется с помощью 2 методов:

- Выдержка бетона в опалубке.

- Созревание смеси после демонтажа опалубочной конструкции.

Если работа выполняется в холодный период, конструкцию нужно дополнительно обогревать и защищать гидроизолирующими материалами. В противном случае процесс полимеризации будет замедлен.

| Марка бетона М200-М300 (раствор создавался на базе портландцемента М400-М500) | Среднесуточная температура, при которой твердеет бетон, °C | Интервал твердения | ||||||||

| 1 | 2 | 3 | 5 | 7 | 14 | |||||

| Прочность бетона на сжатие (% от заводского значения) | ||||||||||

| -3 | 3 | 6 | 8 | 12 | 15 | 20 | ||||

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | ||||

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | ||||

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | ||||

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | ||||

Для ускорения процесса и сокращения времени выдержки следует воспользоваться пескобетонами с минимальным соотношением воды к цементу. Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Нормативные документы, регламентирующие набор прочности бетонной смеси

Ключевым документом, регламентирующим сроки и условия твердения бетона, является ГОСТ 18105-2010. Еще обработка бетона контролируется стандартом ГОСТ 26633-2012. Для промышленного возведения построек используются другие правовые акты.

Прочностные свойства бетонных конструкций зависят от многих факторов и создаются под воздействием различных условий. Задача строителей заключается в подготовке правильной бетонной смеси и обеспечении благоприятных условий для повышения прочности.

Каков минимальный период отверждения бетона?

🕑 Время чтения: 1 минута

Минимальный период твердения бетона зависит от типа используемого цемента, температуры окружающей среды, типа конструкции (размер и форма бетонного элемента), заданной прочности и режима твердения.

Для большинства бетонных конструкций минимальный период отверждения при температурах выше 5°C составляет семь дней или до тех пор, пока прочность бетона не достигнет 70% от указанной прочности на сжатие или изгиб в соответствии с ACI 308.1R. При использовании высокоранних бетонов срок твердения можно сократить до трех суток.

Кроме того, по IS-456 выдерживание бетона должно продолжаться до достижения им прочности 70-80%. В нормах также указано, что обычный портландцемент должен сохнуть не менее 7 дней. Минимальный период отверждения должен быть увеличен до 10 дней, если используется смешанный цемент.

Состав:

- Каков минимальный период отверждения бетона?

- Время отверждения бетона в зависимости от типа цемента

- Минимальное время отверждения различных бетонных конструкций

- Часто задаваемые вопросы

Каков минимальный период отверждения бетона?

Время отверждения бетона в зависимости от типа цемента

В таблице 1 показано минимальное время отверждения бетонных конструкций в зависимости от типа используемого цемента.

Таблица- 1 : Время отверждения бетона на основе типов цемента

| Типы цемента | Время вымывания | 99999.0041 Тип I, ASTM C 150 — для использования, когда специальные свойства, указанные для любого другого типа, не требуются. | 7 дней |

| Тип II, ASTM C 150 — для общего применения, особенно когда требуется умеренная устойчивость к сульфатам. | 10 дней | ||

| Тип III, ASTM C 150 — для использования, когда требуется высокая начальная прочность. | 3 дня | ||

| Тип IV, ASTM C 150 — для использования, когда требуется низкая теплота гидратации. | 14 дней | ||

| Тип V, ASTM C 150 — для использования, когда требуется высокая стойкость к сульфатам. | 14 дней | ||

| Гидравлический цемент, смешанный гидравлический цемент, расширяющийся гидравлический цемент | Варьируется |

Если бетон укладывается при средней температуре окружающего воздуха 5°C или выше, минимальный период отверждения Таблица 1 или время, в течение которого бетон набирает 70 % прочности на сжатие или изгиб, в зависимости от того, что больше.

Однако, если испытания бетона не проводятся, бетон следует выдерживать при температуре выше 10°C и выдерживать в течение периода, указанного в Таблице-1. Это связано с тем, что химическая реакция бетона прекращается при температуре около 7°C; бетон перестанет набирать прочность.

При заливке бетона при температуре окружающей среды ниже 5°C бетон следует защищать от воздействия замерзания и оттаивания, в противном случае долговечность бетона снижается. Иногда требование долговечности бетона заменяет требование прочности при определении периода отверждения.

Следует помнить, что высокая температура ускоряет набор прочности бетона. Однако предел прочности бетона может быть снижен. Температура воды, используемой для отверждения, должна быть холоднее бетона более чем на 11°C, в противном случае она создает термоудары и приводит к развитию трещин.

Минимальное время отверждения различных бетонных конструкций

В таблице 2 показано минимальное время отверждения для различных бетонных конструкций.

Таблица 2: Минимальный период твердения бетона для различных типов конструкций

| Construction types | Examples | Curing period, days |

| Pavements and other slabs on ground | Highway pavements, airfield pavements, canal linings, parking lots, driveways, walkways и перекрытия | См. Таблицу 1 |

| Здания, мосты и другие конструкции | Монолитные стены, колонны, плиты, балки, все другие части зданий, кроме плит на уровне грунта, небольшие фундаменты , опоры, подпорные стенки, облицовка туннелей и трубопроводы. | Refer to Table-1 |

| Unreinforced massive sections not containing ground granulated blastfurnace slag or pozzolan | — | 14 |

| Unreinforced massive sections containing ground granulated blastfurnace slag or pozzolan | — | 21 |

| Железобетон | — | 7 |

| Полы и плиты из цветного бетона | — | 7 |

| Shrinkage-compensating concrete | — | 7 |

| Roller-compacted concrete | — | 14 |

| Shotcrete | — | 7 |

Table-3 illustrates how concrete набирает прочность на сжатие через 1, 3, 7, 14 и 28 дней отверждения.

Таблица- 3 : Развитие прочности бетона на сжатие в зависимости от времени отверждения

| Days | Compressive Strength |

| 1 Day | 16% |

| 3 Day | 40% |

| 7 Day | 65% |

| 14 Day | 90% |

| 28 день | 99% |

Для большинства конструкций время отверждения при температуре выше 5°C (40°F) должно составлять не менее 7 дней или до достижения 70% указанной прочности на сжатие или изгиб, в зависимости от того, что дольше. Период отверждения может быть сокращен до 3 дней, если используется бетон с высокой начальной прочностью и температура выше 10º C (50º F). Кроме того, время отверждения необходимо увеличить, если используется смешанный цемент.

Когда следует начинать отверждение водой?

Отверждение бетона начинается, как только в бетоне начинаются химические реакции и бетон начинает твердеть.

Какой самый быстрый способ отверждения бетона?

Добавление ускорителя, такого как хлорид кальция, в бетонную смесь перед заливкой поможет бетону быстро затвердеть. Отверждение паром является одним из методов отверждения, который позволяет быстро отвердить бетон.

Сколько времени требуется для отверждения бетона в холодную погоду?

При использовании обычного цемента бетонная конструкция, такая как фундамент, должна затвердевать не менее 20 дней. Однако цементный бетон с высокой начальной прочностью не страдает от замерзания, а оттаивание требует гораздо меньшего времени для отверждения.

Подробнее

Как выбрать правильный метод отверждения для конструкционных бетонных элементов?

как ускорить процесс отверждения бетона?

Отливка и отверждение образцов бетона в полевых условиях на основе ASTM C31

Термическая обработка стали Время в зависимости от температуры и толщины цементации

Связанные ресурсы: материалы

Термическая обработка стали Время в зависимости от температуры и толщины цементации Инженерные материалы

Области применения и дизайн

В следующей таблице указано время термообработки при известной температуре и результирующая глубина цементации.

Термическая обработка | Температура, ºF | ||||||||||

1400 | 1450 | 1500 | 1550 | 1600 | 1650 | 1700 | 1750 | 1800 | 1850 | Чемодан | |

1 | 0,008 | 0,010 | 0,012 | 0,015 | 0,018 | 0,021 | 0,025 | 0,029 | 0,034 | 0,040 | |

2 | 0,011 | 0,014 | 0,017 | 0,021 | 0,025 | 0,030 | 0,035 | 0,041 | 0,048 | 0,056 | |

3 | 0,014 | 0,017 | 0,021 | 0,025 | 0,031 | 0,037 | 0,043 | 0,051 | 0,059 | 0,069 | |

4 | 0,016 | 0,020 | 0,024 | 0,029 | 0,035 | 0,042 | 0,050 | 0,059 | 0,069 | 0,079 | |

5 | 0,018 | 0,022 | 0,027 | 0,033 | 0,040 | 0,047 | 0,056 | 0,066 | 0,077 | 0,089 | |

6 | 0,019 | 0,024 | 0,030 | 0,036 | 0,043 | 0,052 | 0,061 | 0,072 | 0,084 | 0,097 | |

7 | 0,021 | 0,026 | 0,032 | 0,039 | 0,047 | 0,056 | 0,066 | 0,078 | 0,091 | 0,105 | |

8 | 0,022 | 0,028 | 0,034 | 0,041 | 0,050 | 0,060 | 0,071 | 0,083 | 0,097 | 0,112 | |

9 | 0,024 | 0,029 | 0,036 | 0,044 | 0,053 | 0,063 | 0,075 | 0,088 | 0,103 | 0,119 | |

10 | 0,025 | 0,031 | 0,038 | 0,046 | 0,056 | 0,067 | 0,079 | 0,093 | 0,108 | 0,126 | |

11 | 0,026 | 0,033 | 0,040 | 0,048 | 0,059 | 0,070 | 0,083 | 0,097 | 0,113 | 0,132 | |

12 | 0,027 | 0,034 | 0,042 | 0,051 | 0,061 | 0,073 | 0,087 | 0,102 | 0,119 | 0,138 | |

13 | 0,028 | 0,035 | 0,043 | 0,053 | 0,064 | 0,076 | 0,090 | 0,106 | 0,123 | 0,143 | |

14 | 0,029 | 0,037 | 0,045 | 0,055 | 0,066 | 0,079 | 0,094 | 0,110 | 0,128 | 0,149 | |

15 | 0,031 | 0,039 | 0,047 | 0,057 | 0,068 | 0,082 | 0,097 | 0,114 | 0,133 | 0,154 | |

16 | 0,032 | 0,039 | 0,048 | 0,059 | 0,071 | 0,084 | 0,100 | 0,117 | 0,137 | 0,159 | |

17 | 0,033 | 0,040 | 0,050 | 0,060 | 0,073 | 0,087 | 0,103 | 0,121 | 0,141 | 0,164 | |

18 | 0,033 | 0,042 | 0,051 | 0,062 | 0,075 | 0,090 | 0,106 | 0,125 | 0,145 | 0,169 | |

19 | 0,034 | 0,043 | 0,053 | 0,064 | 0,077 | 0,092 | 0,109 | 0,128 | 0,149 | 0,173 | |

20 | 0,035 | 0,044 | 0,054 | 0,066 | 0,079 | 0,094 | 0,112 | 0,131 | 0,153 | 0,178 | |

21 | 0,036 | 0,045 | 0,055 | 0,067 | 0,081 | 0,097 | 0,114 | 0,134 | 0,157 | 0,182 | |

22 | 0,037 | 0,046 | 0,056 | 0,069 | 0,083 | 0,099 | 0,117 | 0,138 | 0,161 | 0,186 | |

23 | 0,038 | 0,047 | 0,058 | 0,070 | 0,085 | 0,101 | 0,120 | 0,141 | 0,164 | 0,190 | |

24 | 0,039 | 0,048 | 0,059 | 0,072 | 0,086 | 0,103 | 0,122 | 0,144 | 0,168 | 0,195 | |

25 | 0,039 | 0,049 | 0,060 | 0,073 | 0,088 | 0,106 | 0,125 | 0,147 | 0,171 | 0,199 | |

26 | 0,040 | 0,050 | 0,061 | 0,075 | 0,090 | 0,108 | 0,127 | 0,150 | 0,175 | 0,203 | |

27 | 0,041 | 0,051 | 0,063 | 0,076 | 0,092 | 0,110 | 0,130 | 0,153 | 0,178 | 0,206 | |

28 | 0,042 | 0,052 | 0,064 | 0,078 | 0,094 | 0,112 | 0,132 | 0,155 | 0,181 | 0,210 | |

29 | 0,042 | 0,053 | 0,065 | 0,079 | 0,095 | 0,114 | 0,134 | 0,158 | 0,185 | 0,214 | |

30 | 0,043 | 0,054 | 0,066 | 0,080 | 0,097 | 0,116 | 0,137 | 0,161 | 0,188 | 0,217 | |

Например: 4320 науглероженный при 1700ºF в течение 11 часов при температуре достигнет «глубины гильзы» 0,083 дюйма.

Является начальной стадией.

Является начальной стадией.