Вспененная изоляция: виды материалов и область применения

В процессе строительства очень важным моментом является процесс изоляции помещений, труб и прочего. Задумываясь над выбором изоляционного материала, нужно обязательно рассмотреть вспененный полиэтилен. Этот продукт отличается великолепными характеристиками, позволяющими использовать его в самых разных сферах изоляционных работ. Рассмотрев область применения и разновидности пенополиэтилена, я хочу описать некоторые правила работы с материалом, благодаря которым вы сможете с легкостью решить поставленную задачу.

Полиэтилен пригоден для различных видов изоляции. Рассмотрим две самые значимые области применения материала более подробно.

- Звукоизоляция пенополиэтиленом. Как и многие другие ячеистые стройматериалы, пенополиэтилен отлично поглощает различные шумы. Волна звука, которая проходит сквозь такой слой звукоизоляции, теряет существенную часть энергии. Среди акустических материалов несшитый полиэтилен является наиболее подходящим для поглощения низкочастотных колебаний. Сшитый пенополиэтилен применяется для звуковой изоляции жилых домов, автомобилей и многого другого.

- Теплоизоляция пенополиэтиленом. Пенополиэтилен имеет довольно низкие показатели проницаемости пара и теплопроводности, что позволило материалу стать очень популярным при строительстве. Листовой и рулонный пенополиэтилен чаще всего применяется в фасадных стенах, кровлях, вентиляционных системах и системах кондиционирования. Кроме того, вспененный полиэтилен используется для изоляции труб теплотрасс.

- Уплотнение и упаковка. Помимо всего прочего, с помощи вспененного полиэтилена изготавливают различные упаковочные материалы. Это позволяет более надежно транспортировать хрупкие и окрашенные предметы.

Вспененные полиэтиленовые материалы различаются по видам сырья, способам вспенивания и методам сшивки. Можно выделить следующие виды структур ППЭ:

- Несшитый пенополиэтилен (НПЭ). Производится в результате физического вспенивания. НПЭ обладает довольно небольшой прочностью. В большинстве случаев такой материал используют в условиях незначительных нагрузок.

- Химически сшитый пенополиэтилен (ХС-ППЭ). Создается в результате перемешивания сырья со вспенивающими и сшивающими элементами и нагреву в печи. Если сравнивать данный продукт с предыдущим вариантом, то можно заметить у ХС-ППЭ более высокую прочность, упругость и устойчивость к разрывам.

- Физически сшитый пенополиэтилен (ФС-ППЭ). Такой материал не включает в себя различных сшивающих добавок. Возможность контроля над числом поперечных связей в данном полиэтилене позволяет создавать разные показатели упругости, устойчивости и прочее.

Важно обращать внимание на показатели средней плотности полиэтилена, указанные на маркировке.

Можно описать свод правил, который позволит вам точно и безошибочно использовать полиэтилен для изоляции:

- Поверхность объектов, которые будут подвергаться изоляции, нужно заранее подготовить. Такая подготовка включает в себя очистку, выравнивание и заделывание всевозможных швов и зазоров.

- При проведении изоляционных мероприятий нужно остановить работу всего оборудования на рабочем месте.

- При помощи самоклеящейся ленты нужно укрепить швы, а используя клей – зафиксировать места стыков.

- В случае проведения теплоизоляционных работ нужно обязательно оставить маленькое пространство между объектом изоляции и самим полиэтиленом. Это позволит вам создать воздушный зазор.

- Я не рекомендую монтировать изоляцию из ППЭ внахлест, лучше делать это встык.

- Фольгированный утеплитель нужно закреплять блестящей стороной в сторону помещения.

- Для того, чтобы осуществить теплоизоляцию дверного полотно, нужно по меркам разрезать полиэтилен и в верхней части укрепить его при помощи отделочного материала. Для балкона или лоджии лучше всего подойдет использование ППЭ со специальной защитной пленкой, что защитит материал от ультрафиолета.

- В случае, если вам необходимо произвести изоляцию стен внутри дома, то нужно будет измерить их высоту и ширину в тех комнатах, где планируется проведение работ. Далее перемножьте получившиеся значения. Тем самым вы вычислите площадь у каждой стены отдельно. Сложив все получившиеся показатели площади, вы получите общую площадь изоляционного полиэтилена. После всего этого остается лишь вычесть из полученного числа площадь оконных и дверных проемов. По итогу получится точное количество материала для изоляции. Для трубной изоляции вычисления и вовсе не нужны – необходимо лишь рассчитать общую длину трубопроводов.

Изоляция, основанная на вспененном полиэтилене – это, как мне кажется, самый оптимальный вариант, подходящий как для различных труб, так и для помещений и различных систем. Низкая цена на материал, а также хорошие характеристики продукта уже давно зарекомендовали ППЭ в сфере строительных работ. Используя такую изоляцию, вы сможете обеспечить надежную защиту ваших объектов от шума и холода на долгие годы.

Вспененные полимерные материалы — лучшее решение проблемы теплоизоляции | C.O.K. archive | 2017

Тепловая изоляция известна человечеству довольно давно. Первоначально это были органические материалы, в наших широтах — такие как мох, костра, да и та же солома, но по мере развития научно-технического прогресса появились неорганические материалы, такие как вермикулит, аглопорит, минеральная вата, а затем и полимерные, например, всем хорошо известные пенопласты. В технической изоляции главную скрипку продолжают играть материалы, созданные на основе вспененных полиэтиленов или, например, вулканизированных каучуков. Сегодня примерно пятую часть всех выпускаемых утеплителей в мире занимают как раз материалы из вспененных полимеров. Это огромная цифра. Но на долю России приходится не более 5 % мирового потребления всех видов вспененных теплоизоляционных материалов. И это просто удивительно, ведь Россия по-прежнему остаётся страной с одной из наиболее энергоёмких экономик в мире.

По оценкам IFC (подразделения Всемирного банка, занимающегося вопросами, связанными с изменением климата, и проблемами энергоэффективной инфраструктуры), Россия могла бы экономить 45 % затрат за счёт совершенствования энергоэффективности экономики.

В июне 2008 года Дмитрий Медведев подписал Указ «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики», предусматривающий снижение к 2020 году энергоёмкости ВВП России не менее чем на 40 % по сравнению с 2007 годом, однако системные меры по его реализации пока не дают должных результатов. Безусловно, стоимость энергии в России значительно ниже, чем в европейских странах, где всё большую роль в энергобалансе играет «зелёная» энергия, получаемая из возобновляемых источников, несмотря на то, что стоимость такой энергии в разы выше, чем той же энергии, получаемой на ГЭС или АЭС.

К сожалению, довольно плачевным остаётся в нашей стране положение дел в сфере ЖКХ. «Коммунальная инфраструктура — это “чёрная дыра» где бесследно исчезают огромные энергетические ресурсы… Потери в системе теплоснабжения достигают 60 процентов», — отметил Дмитрий Медведев.

Говоря о вопросе сокращения теплопотерь, у нас основное внимание уделяют в первую очередь теплоизоляции ограждающих конструкций. При этом совершенно упускается из виду, что более половины из 60 % тепла уходит не через кровлю и стены, а через вентиляцию, системы теплоснабжения и водоснабжения. Таким образом, решив проблему энергосбережения в инженерных сетях, можно добиться двойной экономии средств при меньших вложениях. Вместе с тем вспененные полимерные материалы просто идеально подойдут для решения локальных проблем ЖКХ и глобальных вопросов изоляции, стоящих перед нашей промышленностью.

Первые полимеры были получены естественным путём в Китае ещё в третьем тысячелетии до нашей эры. Это была нить всем хорошо известного теперь тутового шелкопряда. Тайну изготовления шёлка держали в секрете, а тому, кто её разгласит, полагалась смертная казнь. Древняя система торговых путей, соединявшая Китай со странами Азии и Европы, неслучайно позднее была названа «Великим шёлковым путём».

В поисках искусственного шёлка принимали участие известные учёные Гук, Бюфон, Реомюр. Но промышленное получение искусственного шёлка связано с именем француза Луи Мари Гиляра Берниго, графа Шардонне. По технологии Шардонне нитроцеллюлозу растворяли в смеси спирта и эфира, а затем тянули из раствора волокно устройством, похожим на прядильный орган шелкопряда. Раствор подогревали, пропускали через тонкие трубки и быстро охлаждали струи холодной водой. Из получившегося волокна ткали непрочную, но красивую ткань, блеском напоминавшую шёлк. После получения вискозы в 1901 году британцами Чарльз Кроссом и Эдвард Бивеном был осуществлён промышленный запуск изготовления этого прекрасного материала в США (в этом действе, кстати, принимала участие всемирно известная компания DuPont, подарившая нашим женщинам нейлон). И дальше химия начала шагать действительно семимильными шагами. В 1910 году российские учёные Ипатьев и Лебедев синтезируют первый искусственный полибутадиеновый каучук.

Этот материал и поныне широко используется многими компаниями, производящими вспененные каучуки.

Быстрое развитие химии и технологии высокомолекулярных соединений послужило фундаментом для создания наиболее эффективных видов материалов, сочетающих в себе высокие теплозащитные свойства с хорошими прочностными и эксплуатационными характеристиками.

Подобных показателей практически нельзя достичь у теплоизоляционных материалов на основе традиционных неорганических вяжущих веществ. Поэтому дальнейшее совершенствование строительства, связанное с применением энергоэффективных материалов, неразрывно связано с увеличением выпуска и расширением номенклатуры полимерных теплоизоляционных материалов.

Российский рынок изоляционных материалов из вспененных полимеров, используемых главным образом для технической изоляции и звукоизоляции, достаточно обширен — на нём представлены как российские, так и зарубежные материалы с различными техническими характеристиками.

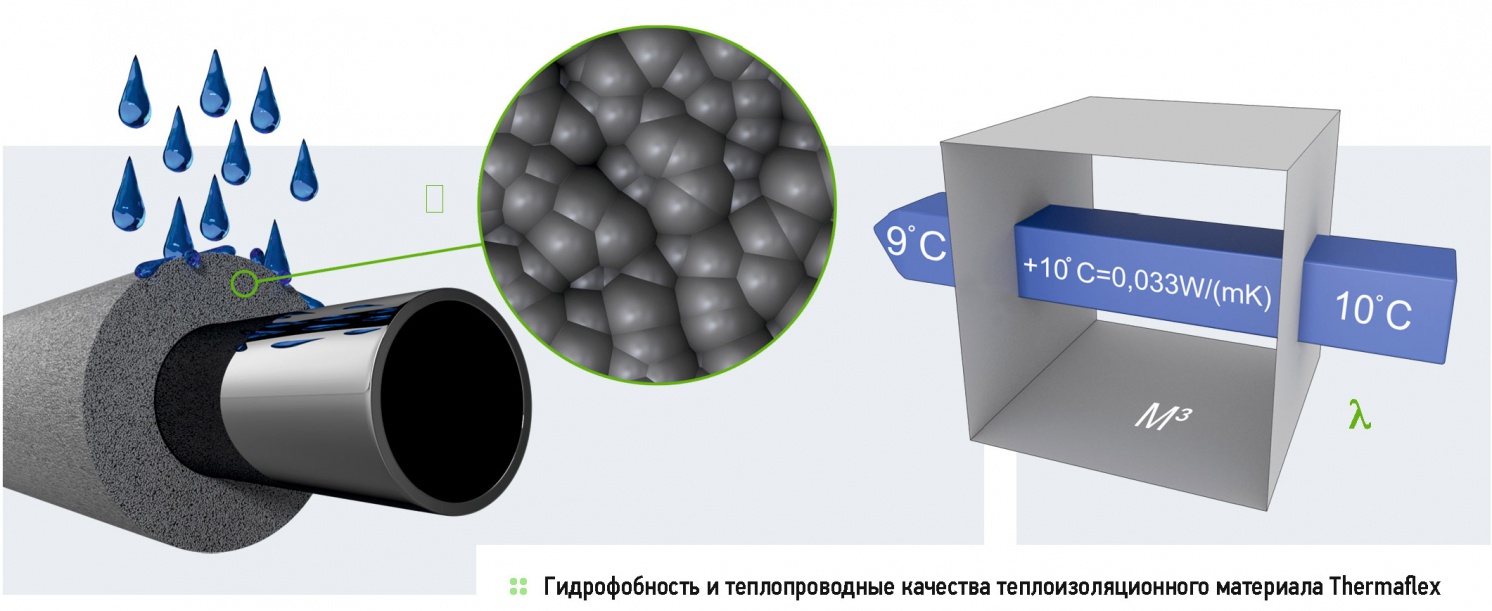

А теперь пару слов о сути работы теплоизоляции. Сначала напомним основные понятия. Теплопроводность — это способность материала передавать тепло от одной своей части к другой в процессе теплового взаимодействия частиц. Передача тепла осуществляется тремя основными способами: теплопроводностью (состоит в нашем случае из теплопроводности неподвижного воздуха в ячейках и теплопроводности матрицы из полиэтилена), конвекцией (движением воздуха или другого газа в ячейках материала) и тепловым излучением, преимущественно в инфракрасном диапазоне. Для трубопроводов и оборудования тепловой поток идёт от горячего внутреннего содержимого труб к холодной окружающей среде. Для холодных трубопроводов наоборот — от окружающего воздуха к низкотемпературному продукту. На величину конвекции влияют размеры ячеек и вязкость газа, находящегося в них. Также существенное влияние оказывает количество открытых (незамкнутых) ячеек. На теплопроводность оказывает влияние плотность материала (рис. 1) и собственно теплопроводность содержимого ячеек, на излучение — цвет, температура изоляции и наличие отражающих добавок. Зная это, инженеры компании «Термафлекс» стремились создать изделия с лучшими характеристиками в своём классе.

Какие же характеристики являются важнейшими для теплоизоляции? Конечно же, в первую очередь это теплоизоляционные свойства, которые определяются коэффициентом теплопроводности, измеренным при температуре, заданной стандартом методики измерения. Необходимость следования стандартам определяется требованием сравнения сравнимых величин. Далее, важнейшими являются характеристики, напрямую влияющие на эксплуатационные показатели.

Например, это температуростойкость и теплостойкость, устойчивость к различным деформациям, гидрофобность (то есть способность отталкивать воду), химическая и биологическая стойкость. И, конечно же, долговечность.

В частности, компания «Термафлекс» производит свою изоляцию из классического термопласта — это полиэтилен с линейной топологической структурой макромолекулы. Вспенивание производится физическим методом — прямым впрыском газа в расплав полимера при высоком давлении. Это довольно сложная технология, требующая специального оборудования — экструдеров, а также соблюдения строгих предупредительных мер безопасности. Но именно эта технология, в отличие, например, от химического вспенивания, позволяет существенно снизить стоимость конечных изделий, сохранив при этом большое количество очень мелких пор и закрытость структуры ячеек, добившись при этом уникальных физических свойств.

Выбор сырья — это всегда чрезвычайно сложная задача, требующая огромных знаний и долгих экспериментов. Кроме этого, необходима тончайшая настройка оборудования. От этих факторов зависит качество готовой продукции. Существуют различные виды исходного сырья — полиэтилена. Это полиэтилен высокого давления (ПВД), среднего давления (ПСД), низкого давления (ПНД), разветвлённый полиэтилен высокого давления (ПВДР), линейный полиэтилен низкой плотности (ЛПНП), сшитый полиэтилен (причём существуют ещё и различные виды сшивки). Все российские вспененные ПЭ-материалы производят из ПВД, но «Термафлекс» использует разветвлённый полиэтилен высокого давления, хотя он значительно дороже. Именно этот полиэтилен имеет большое количество связей между молекулами полимера, что значительно улучшает физико-механические свойства и повышает теплостойкость изделий компании по сравнению с обычными изделиями из полиэтилена высокого давления. Можно точно сказать, что помимо основного сырья и оборудования огромное, если не сказать — решающее значение в получении материала с заданными свойствами имеет вид и количество добавок в исходное сырьё.

Например, один из важнейших показателей долговечности вспененных теплоизоляционных материалов — это стойкость к ультрафиолетовому излучению (УФ-стойкость). Обычное изделие под воздействием ультрафиолета со временем подвергается деструкции с образованием поперечных межцепных связей, что приводит к повышению хрупкости. Кроме ультрафиолетовая деструкции, существует ещё термоокислительная деструкция (термостарение). Обычные материалы, некоторое время простоявшие на солнце и пережившие несколько зим, просто облазят неопрятными клочьями с заизолированных поверхностей. Материалы «Термафлекс» избавлены от этого «недуга». Для того чтобы достичь высокой УФ-стабильности и стойкости к термостарению, в компании применяют добавки на основе модифицированного сополимера этилена с винилацетатом и органические антиоксиданты на основе биоразлагаемых аминокислот.

Если говорить о теплопроводности, то во вспененных полимерных материалах на этот показатель оказывают влияние:

1. Количество закрытых пор, так как на каждые 10 % открытых ячеек теплопроводность увеличивается на 2-3 мВт/(м-К), материалы «Термафлекс» обладают закрытой на 96-99 % системой ячеек.

2. Размер ячеек. При этом в диапазоне 5-9 мкм диаметр ячеек не оказывает значимого влияния, а далее влияние сказывается через увеличение плотности изделия. Для получения минимальных размеров ячеек материалов компания «Термафлекс» использует специальные добавки в виде талькосодержащего компаунда из Израиля, парафиносодержащую добавку производства Германии и модификатор вспенивания российского производства.

3. Плотность изделия. При этом для всех типов вспененных полимеров существует зона оптимума в зависимости от диаметра ячеек. Для материалов «Термафлекс» с их маленькими гомогенными ячейками этот оптимум 23-32 кг/м3.

4. Скорость диффузии газов через стенки ячеек. Этот параметр показывает размер пор стенок ячеек и возможность в течение определённого времени замещения газов, используемых при вспенивании воздухом. При этом у материалов «Термафлекс» диффузия газа бутана, используемого при вспенивании настолько мала, что уже через шесть дней после выдержки материала не фиксируется изменение теплопроводности, что говорит о завершении процессов диффузии газа. Именно поэтому срок выдерживания рассматриваемых материалов перед отправкой заказчикам компании составляет семь дней, и это самый большой срок отстаивания для вспененной изоляции.

Для того чтобы сократить потери за счёт излучения, в «Термафлексе» используют специальные алюмосодержащие добавки, которые также помогают при процессе порообразования. В компании применяют и другие важные добавки — современные виды антипиренов, значительно улучшающие пожарные свойства материалов «Термафлекс».

Один из важнейших элементов получения гомогенной пены с закрытыми ячейками — это экструдеры со специальной системой импульсно-пропорционального регулирования (R-регулирование) мощности с возможностью коррекции температуры в зависимости от вязкости расплава и температуры окружающего воздуха. Конструкции шнеков, автоматической дозирующей гравиметрической колонны, экструзионных фильер и дорнов являются уникальным «ноу-хау» компании.

Кроме этого, при производстве используются специальные наполнители B, C, D (по видам продукции) для снижения энергоёмкости производства экструдата. Собственно, сочетание высоких технологий и знаний органической химии, использование самых совершенных добавок со всего мира позволило получить уникальный продукт.

Теплоизоляция «Термафлекс» не впитывает влагу, не подвержена разложению, имеет хорошую эластичность, низкий коэффициент теплопроводности и высокую устойчивость к диффузии водяных паров. Материал морозостоек, не теряет эластичность даже при -70 °C. Монтаж «Термафлекса» даже в самых суровых климатических зонах не будет отличаться особой сложностью. Профессионалы подчёркивают, что утеплитель удобно монтировать, причём монтаж можно осуществить очень быстро. Материалы, выпускаемые на заводах «Термафлекс», изготавливаются по технологии, которая сильно отличается от принятой в России.

Очень мало компаний в мире может похвастаться такими уникальными и обширными, экспертными знаниями о вспененных полиэтиленах. Компания «Термафлекс» по праву считается одной из наиболее авторитетнейших в этой области организацией.

Вспенивающие материалы — Справочник химика 21

Химический способ основан на термическом разложении газо-образователей, введенных в состав композиции, или взаимодействии компонентов композиции. Г азы, образующиеся при разложении газообразователя или взаимодействии компонентов, вспенивают полимер и формируют пенистую структуру материала. [c.6]По второму способу вспенивание проводят одновременно с полимеризацией. Этим способом получают, например, вспененные фенолоформальдегидные полимеры, эпоксидные полимеры. Компоненты, необходимые для образования реактопластов, смешивают с пенообразователем (большей частью с низкокипящей жидкостью), смесь наливают в форму и нагревают до температуры реакции. Выделяющееся при реакции тепло испаряет пенообразователь, который вспенивает смесь. Разновидностью этого метода является получение пенополиуретанов. Добавление специально вспенивающего агента в этом случае не требуется, так как при конденсации диизоцианатов с диолами выделяется двуокись углерода, которая и вспенивает материал (см. раздел 4,2.1.2). [c.107]

В полимер вводят легко разлагающиеся вещества — поро-форы. Выделяющийся при разложении порофора газ вспенивает материал. [c.326]

При обработке этой массы водой она полимеризуется с образованием мочевинных связей между концевыми группами образующаяся при этом двуокись углерода вспенивает материал в процессе его полимеризации. Полученный пенопласт может быть как твердым, так и очень эластичным в зависимости от использованного гликоля и соотношения реагентов. [c.84]

Температура начала деформации пеноэпоксидов в условиях постоянно действующих сжимающих нагрузок зависит от их кажущейся плотности. Так, для двух образцов кажущейся плотности 65 и 300 кг/м при нагрузке 150 кПа и при 105°С деформация составляет 44% для первого и отсутствует для второго. На этом свойстве пеноэпоксидов основана возможность их формирования после доотверждения, т. е. получения запрессованных заготовок. После нагревания пенопластов выше температуры размягчения (120—150 °С) их сжимают, уменьшая первоначальный объем до 80%, и в таком состоянии охлаждают. После повторного нагревания образцы восстанавливают первоначальные размеры без заметного нарушения макроструктуры. Такой способ используется в том случае, когда невозможно вспенивать материал на месте примене-лия [67]. [c.232]

Порообразующие полимеры содержат вещества — порофоры, способные при нагревании, разлагаясь, выделять газы. Чаще всего это органические соединения, выделяющие азот. Из-за выделения газа полимер вспенивается, и в нем образуются закрытые поры, равномерно распределенные по всей массе материала. Газы уменьшают диэлектрическую проницаемость материала, что имеет существенное значение в области высоких частот. [c.31]

В промышленности вспенивающийся полистирол получают аналогичным способом для суспензионной полимеризации стирола. Гранулы полистирола, содержащие вспенивающее вещество, нагревают паром выше температуры размягчения, в результате чего выделяется газ и материал вспенивается. [c.122]

Для получения прочных и водостойких фильтрующих материалов из природных цеолитов их так же, как и глины, нагревают в печах с хлоридом и карбонатом натрия при 1000 °С. Путем быстрого нагревания их вспенивают и увеличивают объем и пористость исходного материала в 5…20 раз. [c.113]

Для нормального протекания процесса вспенивания и вулканизации температура нижней плиты пресса должна быть ниже, чем верхней. При этом условии резиновая смесь в начале термообработки будет вспениваться, и полная вулканизация наступит лишь после заполнения вспененным материалом всей формы, т. е. тогда, когда материал достигнет верхней плиты. [c.144]

МПа теплопроводность 0,027—0,032 Вт/(м-К) влагонепроницаем. Получ. 1) суспензионная полимеризация стирола в присут. агентов вспенивания — пентана и (или) изонентана полученные гранулы при переработке в изделия в результате нагревания вспениваются и спекаются 2) полимеризация в массе стирола с послед, смешением полученного полистирол,- с лимонной к-той и порофорами при экструдировании этой смеси происходит вспенивание с образованием П. сравнительно высокой плотн. (0,05— 0,1 г/смз). Примен. тепло- п. звукоизоляц. материал в стр-ве (в т. ч. для районов Крайнего Севера) упаковочный материал для транспортировки приборов, пищ. продуктов для изоляции кабелей, трубопроводов и др. Мировое произ-ио [c.426]

Сущность экструзионного метода заключается в том, что в экструдер подается перемешанная однородная композиция, состоящая из термопластичного полимера, газообразователя и добавок (при необходимости). В экструдере происходят уплотнение, нагрев и расплавление полимера, разложение газообразователя, распределение выделившегося газа в расплаве полимера, формование материала в головке. Сразу же после выхода из экструдера смесь вспенивается, и полученная заготовка поступает в приемник. [c.7]

По дисперсионному методу водный раствор термореактивных полимеров (мочевиноформальдегидных, фенолоформальдегидных и др.), смешанный с пенообразователем и катализатором, вспенивается быстроходными мешалками или продуванием через раствор какого-либо малорастворимого в воде газообразного вещества с последующим отверждением полимера в стенках ячеек пены. Качество получаемого вспененного материала во многом зависит от поверхностной активности пенообразователя, вязкости и прочности поверхностных слоев вспененных растворов. Особо важную роль играет стойкость пены, так как для перехода стенок пены из жидкой фазы в твердую требуются определенное, иногда длительное время и часто — повышенная температура. [c.9]

Получен слоистый материал, состоящий из пенопласта, ограниченного стенками. Способ состоит в том, что на внутреннюю сторону ограничивающих стенок наносят покрытие, помещают вспенивающийся материал между этими стенками и вспенивают его. Пенопласт прочно приклеивается к стенкам и в последующем отверждается вместе с покрытием [2149]. [c.185]

Для повышения надежности изоляции при вакуумировании применяют смесь гранулированного полимера или жидкости с металлической пудрой, которая в условиях вакуума вспенивается и равномерно заполняет изоляционное пространство. При охлаждении материал по- [c.49]

Пенополиуретан получают в результате сложных реакций, протекающих при смешении полиэфира, диизоцианата и воды в присутствии соответствующих катализаторов и эмульгаторов. Смесь заливается в форму, где она вспенивается. Затем вспененный материал прогревается в течение 4—6 ч при температуре 50—150° С, в результате чего происходит его отверждение. Изготовляют как жесткие, так и эластичные пенополиуретаны в зависимости от вида полиэфира. [c.72]

К этой группе относятся соединения, способные при повышенных температурах выделять газообразные вещества, которые в соответствующих условиях могут вспенивать тот или иной материал.

Вспененный полиэтилен — Википедия. Что такое Вспененный полиэтилен

Вспененный полиэтилен (пенополиэтилен) — полиэтилен, подвергающийся вспениванию углеводородами в процессе производства. В результате получается упругое эластичное полотно, имеющее закрытопористую структуру ячеек. Выпускается в рулонах, листах, в виде скорлуп и жгутов. Материал получил широкое применение в разных отраслях промышленности, особенно, в строительстве, благодаря: высоким тепло- звукоизоляционным качествам, прочностным характеристикам, простоте монтажа и относительно невысокой стоимости. Выделяют сшитый и несшитый пенополиэтилен по способу производства.

Жгуты из вспененного полиэтилена

Вспененный полиэтилен фольгированный

Рулон физически сшитого пенополиэтилена.

Жгуты из вспененного полиэтилена

Вспененный полиэтилен фольгированный

Рулон физически сшитого пенополиэтилена.Физико-механические свойства

| Показатель | Сшитый пенополиэтилен | Несшитый пенополиэтилен |

|---|---|---|

| Плотность, кг/м3 | 25-200 | 20-50 |

| Группа горючести (ГОСТ 30244-94) | Г1-Г4 | Г2-Г4 |

| Группа по дымообразующей способности (ГОСТ 12.1.044-89) | Д3 | Д3 |

| Водопоглощение по объему, % не более | 1 | 0,2 |

| Удельная теплоемкость, Вт(м* градус С) | 1,8 | — |

| Коэффициент паропроницаемости, мг(м*ч*Па) | 0,001 | 0,001 |

Производство пенополиэтилена

В настоящее время известны два вида пенополиэтилена, получаемые разными способами. Условно их подразделяют на:

Сшитые пены

Вспененный полиэтилен, молекулярная структура которого модифицируется в результате сшивки. Поперечно-связанная молекулярная структура сшитой пены обладает высокой прочностью и плотностью, низкой теплопроводностью, низким влагопоглощением, длительным сроком эксплуатации, высокой стойкостью к химическим воздействиям и хорошими показателями поглощения ударного шума. Сшитый пенополиэтилен отличается высокотехнологичностью, экологической безопасностью и удобством в эксплуатации. Различают два вида сшитого пенополиэтилена:

— химически сшитый

— физически сшитый

Статья о Сшитом пенополиэтилене

Несшитые пены

Получаются при вспенивании полиэтилена пропан-бутановой смесью или разрешенными фреонами. В экструдере под давлением происходит расплав и смешивание полиэтилена со вспенивающим реагентом (как правило, пропан-бутановой смесью). При выходе из экструдера за счет уменьшения внешнего давления газ расширяется, и, таким образом получается газонаполненный пузырь. Так как температура при выходе из экструдера резко падает, вышедшая пузырьковая пена затвердевает и образуется пенополиэтилен.

Производство в России

Производство вспененного полиэтилена в России образовалось в начале 2000-х годов и в очень короткие сроки вытеснило присутствовавшие тогда на рынке торговые марки зарубежных производителей: Odeflex (Турция), Tubolit (Германия), Steinoflex (Белоруссия).

См. также

Литература

- Батраков А. Н., Амплеева И. А., «Сшитые и несшитые пены, их сходство и различие», Промышленное и Гражданское Строительство 9/2005, Издательство «ПГС», ISSN 0869-7019

- Прижижецкий С. И., Самсоненко А. В. «Новый стандарт проектирования тепловой изоляции оборудования и трубопроводов.», Промышленное и Гражданское Строительство 12/2008, Издательство «ПГС», ISSN 0869-7019

- И. В. Кулешов, Р. В. Торнер, «Теплоизоляция из вспененных полимеров», Москва Стройиздат 1987г — 144 с.

- А. И. Ларионов, Г. Н. Матюхина, К. А. Чернова, «Пенополиэтилен, его свойства и применение», Ленинградский дом научно-технической пропаганды, г. Ленинград, 1973г, — 16 с