Основные характеристики водонагревателей

Сегодня водонагреватели накопительные электрические успешно решают проблему горячего водоснабжения не только в загородных домах, но и в городских квартирах. Они достаточно экономичны и позволяют иметь горячую воду в любое время, и в достаточном объеме, независимо от работы наших коммунальных служб. По сути, это автономное горячее водоснабжение, позволяющее при минимальных затратах создать максимально комфортные условия для проживания.

Среди огромного количества моделей водонагревателей, представленных на рынке бытовой техники.

Основные категории водонагревателей

Это проточные и накопительные водонагреватели. Для быстрого получения небольшого количества горячей воды, например, для мытья посуды на кухне, можно использовать проточный нагреватель, но для полноценного горячего водоснабжения, целесообразнее установить водонагреватель накопительного типа. По своей конструкции он напоминает термос, в котором нагретая вода сохраняет свою температуру в течение достаточно продолжительного времени.

Более распространенное название электрических накопительных водонагревателей – бойлер. Он подключается к обычной электрической сети 220В переменного тока и потребляет мощность 0,8÷4 кВт. Для бытовых целей используются бойлеры с объемом бака от 40 до 150литров. Наиболее популярны бойлеры на 80 литров. Вода в них нагревается до температуры 80°С примерно за 2÷3 часа, а ее количества хватает, что бы помыться семье из трех человек.Как правило, бойлеры комплектуются терморегуляторами, с помощью которых можно установить желаемую температуру воды. Если горячая вода не расходуется, то ее температура в бойлере автоматически поддерживается согласно значению, выставленному на терморегуляторе.

Различают бойлеры горизонтального и вертикального исполнения и напольной или настенной установки

Для небольших помещений больше подойдет бойлер горизонтального исполнения. Его можно закрепить на стенке под потолком получив при этом заметную экономию пространства. Трубы холодной и горячей воды подсоединяются снизу или сб

Его можно закрепить на стенке под потолком получив при этом заметную экономию пространства. Трубы холодной и горячей воды подсоединяются снизу или сбоку. Такие бойлеры быстрее нагреваются, но не отличаются высокой производительностью. Бойлеры вертикального исполнения лишены этого недостатка. Холодная вода в них подается снизу, а отбор горячей воды осуществляется сверху. Такая конструкция обеспечивает более равномерный прогрев воды. Вертикальные бойлеры более просты в изготовлении и как следствие этого, имеют более доступные цены.

Выбор бойлера

Прежде всего, это вид нагревательного элемента, так называемого ТЭНа. Такой нагреватель представляет собой медную трубку, внутри которой размещена спираль, изготовленная из особого сплава – нихрома. Электрический ток, проходя по спирали, вызывает ее интенсивный разогрев. Пространство между спиралью и медной трубкой заполняется кварцевым песком, что предотвращает их соприкосновение.  При помощи термостата устанавливается необходимая температура воды, при достижении которой происходит отключение нагревателя. При понижении температуры воды в бойлере по мере ее расхода, термостат включает нагреватель. Таким образом, постоянная температура воды поддерживается с небольшими колебаниями от установленного значения в ту или иную сторону.

При помощи термостата устанавливается необходимая температура воды, при достижении которой происходит отключение нагревателя. При понижении температуры воды в бойлере по мере ее расхода, термостат включает нагреватель. Таким образом, постоянная температура воды поддерживается с небольшими колебаниями от установленного значения в ту или иную сторону.

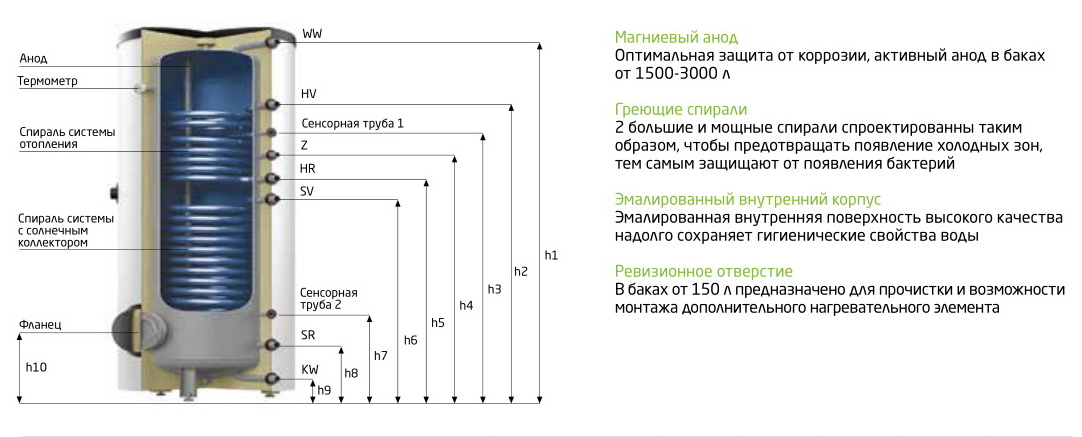

«Мокрые» ТЭНы находятся в непосредственном контакте с нагреваемой водой. Несмотря на всевозможные защитные покрытия, соли, растворенные в воде, образуют накипь на поверхности нагревателя. Она снижает теплоотдачу нагревательного элемента и вызывает разрушение внешнего слоя, что, в конце концов, приводит к выходу ТЭНа из строя. Для уменьшения образования накипи на поверхности нагревателя многие производители устанавливают внутри бойлера магниевый электрод. Он вступает в реакцию с водой, и служат антикоррозийной защитой нагревателя и внутренней поверхности бойлера. Фактически этот электрод ржавеет вместо бака и нагревателя, продлевая их срок службы.

Сухие тэны располагаются внутри специальной герметичной колбы, которая исключает непосредственный контакт нагревателя с водой. ТЭН нагревает колбу, а она в свою очередь нагревает окружающую воду. Такие нагреватели более долговечны, но менее производительны. Для нагрева одинакового объема воды сухим ТЕНам необходимо больше времени, чем мокрым. Но с другой стороны, сухие ТЕНы более безопасны, поскольку даже при разрушении корпуса нагревателя, короткого замыкания спирали с водой не произойдет.

Вторым, не менее важным элементом бойлера является бак, в котором собственно и происходит нагрев воды. Он изготавливается из высококачественной стали, некоторые производители применяют нержавейку. Разумеется, баки из нержавейки более долговечны, но с другой стороны значительно дороже стальных. Внешняя поверхность бака оснащается термоизоляцией. Обычно в качестве термоизоляционного материала используется вспененный жесткий полиуретан или поролон. Сверху вся конструкция закрывается декоративным металлическим корпусом, на котором расположен регулятор термостата, указатель температуры воды и лампочка, сигнализирующая включение режима нагрева. На корпусе устанавливаются специальные кронштейны или проушины для крепления бойлера к стене. Традиционно корпус бойлера окрашивается порошковой эмалью белого цвета, хотя в последнее время в продаже появились модели других расцветок.

Сверху вся конструкция закрывается декоративным металлическим корпусом, на котором расположен регулятор термостата, указатель температуры воды и лампочка, сигнализирующая включение режима нагрева. На корпусе устанавливаются специальные кронштейны или проушины для крепления бойлера к стене. Традиционно корпус бойлера окрашивается порошковой эмалью белого цвета, хотя в последнее время в продаже появились модели других расцветок.

В качестве защитного покрытия обычно применяется керамика, стеклофарфор или мелкодисперсная антикоррозийная эмаль. В качестве наиболее прочного и стойкого к коррозии защитного покрытия применяется титановая эмаль. Производители, использующие подобное покрытие дают гарантию на нагревательные баки

В качестве защитного покрытия обычно применяется керамика, стеклофарфор или мелкодисперсная антикоррозийная эмаль. В качестве наиболее прочного и стойкого к коррозии защитного покрытия применяется титановая эмаль. Производители, использующие подобное покрытие дают гарантию на нагревательные бакиАристон.

Среди ведущих производителей бойлеров этот бренд по праву занимает лидирующие позиции. Причем не только в Италии, но и во всем мире. Современные технологии совместно с высоким качеством обеспечивают максимальный комфорт и безопасность для потребителей. Широкий модельный ряд этих бойлеров представленных в нашей торговой сети способен удовлетворить запросы самых требовательных покупателей.

Аристоновские водонагреватели серии ABS VELIS POWER можно назвать одной из самых удачных моделей этого производителя. Они имеют плоскую форму и отличаются сравнительно небольшими размерами. Серия ABS VELIS POWER представлена тремя моделями с объемом 50, 80 и 100 л. Два ТЭНа разной мощности 1кВт и 1,5 кВт могут включаться по одному или вместе. Этим достигается заметная экономия электроэнергии (когда включен только один ТЭН мощностью 1 кВт) и ускоренный нагрев воды при одновременном включении обоих ТЭНов. Бойлер имеет защиту от включения без воды и от замерзания, что особенно актуально в загородных домах и дачах. Имеется защита от перегрева и встроенная система электробезопасности. Кроме этого имеется система антибактериальной очистки и самопроверки функционирования электроники.

Они имеют плоскую форму и отличаются сравнительно небольшими размерами. Серия ABS VELIS POWER представлена тремя моделями с объемом 50, 80 и 100 л. Два ТЭНа разной мощности 1кВт и 1,5 кВт могут включаться по одному или вместе. Этим достигается заметная экономия электроэнергии (когда включен только один ТЭН мощностью 1 кВт) и ускоренный нагрев воды при одновременном включении обоих ТЭНов. Бойлер имеет защиту от включения без воды и от замерзания, что особенно актуально в загородных домах и дачах. Имеется защита от перегрева и встроенная система электробезопасности. Кроме этого имеется система антибактериальной очистки и самопроверки функционирования электроники.

Нагревательный бак покрыт изнутри титановой эмалью, что обеспечивает максимальную защиту от коррозии. В качестве дополнительной антикоррозийной защиты бака и ТЭНов установлены два магниевых анода. Термоизоляция нагревательного бака выполнена из экологически чистого полиуретана повышенной толщины. Внутри бака установлен высокоточный датчик температуры, информация с которого выводится на светодиодную панель.

На отечественном рынке теплотехники представлены в основном «электролюксы» китайского производства. Но, не смотря на это, они достаточно надежны и долговечны. Производитель дает гарантию на нагревательный бак 7 лет. Наиболее удачной моделью можно считать бойлер EWH 100SL. Он может монтироваться на стенке как вертикально, так и горизонтально. Емкость нагревательного бака составляет 100 литров, а время нагрева до температуры 70°С не превышает 3,5 часа. В качестве нагревательных элементов используются два «сухих» ТЕНа мощностью по 0,9кВт. Для более экономичного режима работы предусмотрена возможность включения одного ТЭНа, но при этом время нагрева заметно увеличится. Для защиты внутренней поверхности нагревательного бака используется магниевый анод увеличенного размера. Кроме того, изнутри, нагревательный бак покрыт защитным слоем титано-кобальтовой эмали. Применение «сухих» ТЭНов совместно с уникальным защитным покрытием позволило производителю увеличить гарантийный срок на бак до 8лет.

Термекс.

Более того, по многочисленным отзывам, это самая инновационная компания, занимающая первую позицию на рынке водонагревательной техники. Среди новейших разработок этого производителя самый узкий бойлер Ultra Slim, не имеющий аналогов в мире, а так же бойлер с серебряным нагревательным элементом SilverHeat.

Бойлер Ultra Slim модели RZL-50 оснащается баком емкостью 50 литров и имеет два ТЕНа мощностью  Гарантия на бак составляет 7 лет. Размеры ультра тонкого бойлера составляют: высота-1210мм, глубина-285мм,шитрина-270мм. В комплект поставки входит термостат с регулятором температуры, светодиодный блок управления и индикации, обратный клапан и электрический шнур.

Гарантия на бак составляет 7 лет. Размеры ультра тонкого бойлера составляют: высота-1210мм, глубина-285мм,шитрина-270мм. В комплект поставки входит термостат с регулятором температуры, светодиодный блок управления и индикации, обратный клапан и электрический шнур.

Похожие публикации:

- Характеристики водонагревателя

- Водонагреватель выбивает автомат

- Основные неисправности водонагревателей

- Не греет водонагреватель

285

Какие характеристики важны при выборе водонагревателей?

Содержание:

- 1. Мощность

- 2. Объем

- 3. Габариты

- 4. Тип

- 5. Время нагрева

- 6. Производительность ГВС

- 7. Максимальная температура нагрева

Попав в океан выбора отопительного оборудования важно выйти из него с хорошим уловом. Таким будет водонагреватель, технические характеристики которого идеально подходят для дома, офиса или предприятия. А чтобы эти технические характеристики четко перед вами вырисовались, необходимо понять, что же конкретно вам необходимо.

Таким будет водонагреватель, технические характеристики которого идеально подходят для дома, офиса или предприятия. А чтобы эти технические характеристики четко перед вами вырисовались, необходимо понять, что же конкретно вам необходимо.

Мощность

От нее напрямую зависит скорость и качество нагрева воды. С одной стороны, чем мощнее устройство, тем оно эффективнее и производительнее, с другой, особенно это касается электрических водонагревателей, менее экономично. Надо сказать, что разные виды имеют разные параметры мощности.

В электрических водонагревателях мощность прямо пропорциональна затратам. Поэтому, какой аппарат лучше покупать — с меньшей или большей мощностью – вопрос неоднозначный. Большей мощностью обладают проточные электрические модели, так как их задача нагревать воду мгновенно. Более экономичны в этом плане накопительные электрические агрегаты, но в этом случае придется подождать от 50 минут до 7 часов, в зависимости от объемов бака.

Мощность проточных водонагревателей составляет от 2500 до 25000 Вт, накопительных – 1500-3000 Вт, кухонных (небольшие накопительные модели) – 1200-2500 Вт

Газовые аппараты имеют еще большую мощность, но в силу того, что газ дешевле, чем электричество, являются экономным вариантом. Мощность проточных газовых водонагревателей – 1700-25000 Вт, накопительных – 20000-100000 Вт.

Мощность проточных газовых водонагревателей – 1700-25000 Вт, накопительных – 20000-100000 Вт.

Бойлеры косвенного нагрева нагревают не за счет преобразования электричества или горения газа, а от системы центрального отопления, отопительного котла или от других источников энергии. По своей сути это самые мощные устройства, призванные обеспечивать горячей водой несколько водозаборных точек. Их мощность варьируется от 20000 до 95000 Вт.

Объем

Эти технические характеристики касаются бака водонагревателя. Объем измеряется в литрах. Наиболее значима эта величина для накопительных агрегатов, так как именно от объема зависит скорость нагрева воды. Он колеблется от 30 л (если это кухонный прибор) до 350 и более литров (если это газовый накопительный аппарат). Модель Ariston NHRE 60 за 22 минуты способна нагревать 350 л воды. А некоторые модели бойлеров косвенного нагрева имеют баки объемом до 1000 л.

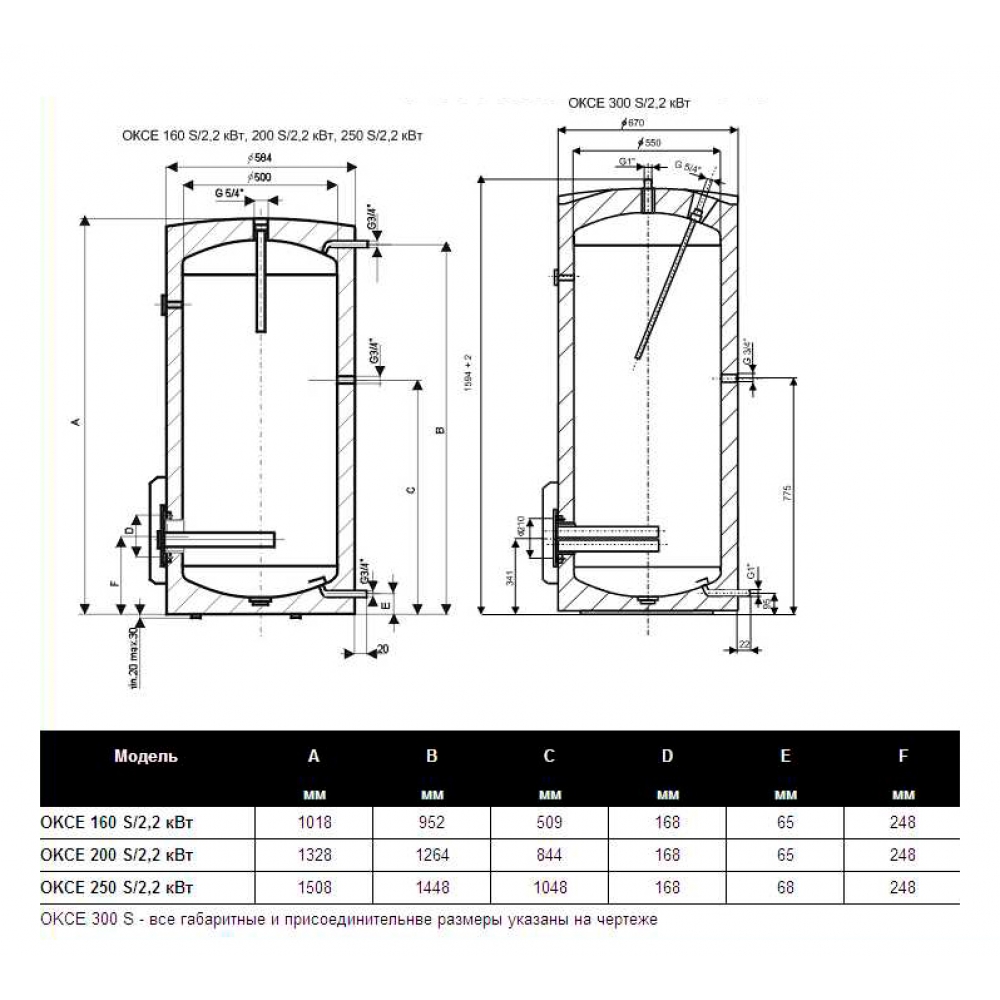

Габариты

Габариты представляют собой размер корпуса водонагревателя (высота, ширина, глубина), который измеряется в миллиметрах (мм). Они необходимы для того, чтобы вы четко представляли себе, сколько места он займет. Такая характеристика как вес тоже немаловажна. Многие стены просто не способны выдерживать тяжесть в 300 кг, и это необходимо учитывать. Около 10 кг весят кухонные и проточные агрегаты, а модель Термекс Light MS 15 весит всего около 4 кг.

Они необходимы для того, чтобы вы четко представляли себе, сколько места он займет. Такая характеристика как вес тоже немаловажна. Многие стены просто не способны выдерживать тяжесть в 300 кг, и это необходимо учитывать. Около 10 кг весят кухонные и проточные агрегаты, а модель Термекс Light MS 15 весит всего около 4 кг.

Тип

Тип подразумевает под собой принцип расположения водонагревателя: вертикальный, горизонтальный или реверсивный. Неудобство горизонтальных моделей выражается в том, что в них часто идет смешивание горячей воды с поступающей холодной.

Время нагрева

Оно характерно в первую очередь для накопительных водонагревателей и напрямую зависит от объема бака и мощности самого аппарата. Измеряется в минутах.

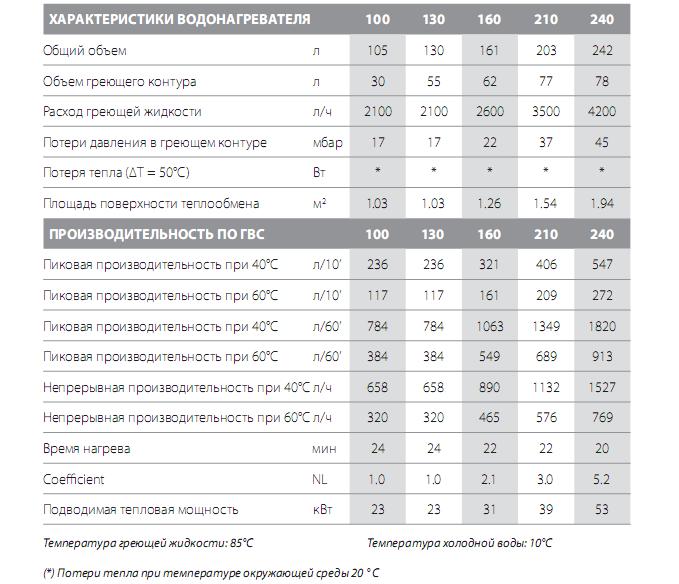

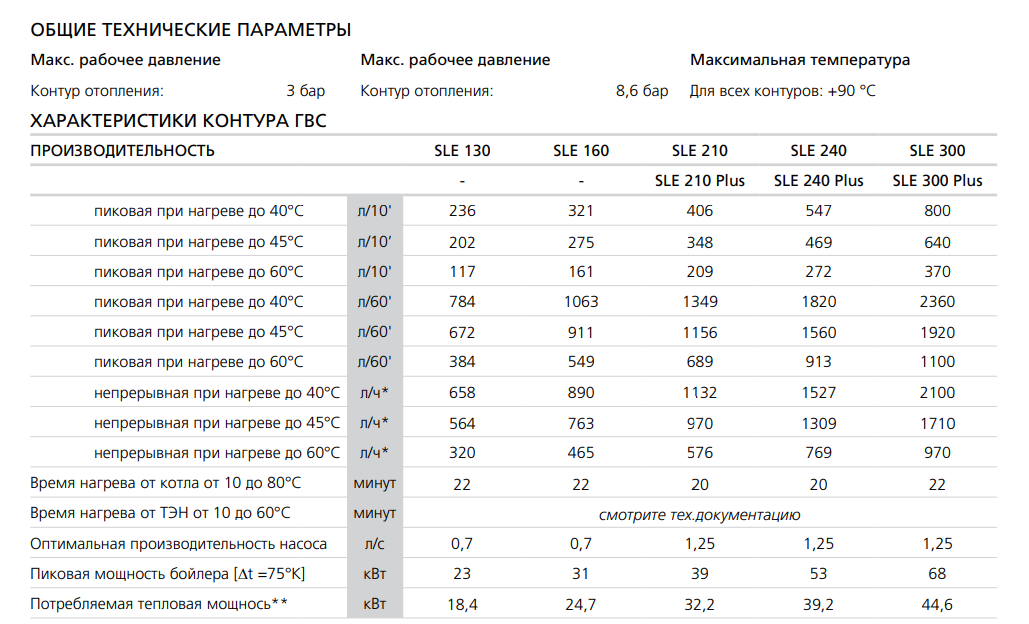

Производительность ГВС

Часто в характеристике бойлеров косвенного нагрева вместо параметра «время нагрева» можно встретить «производительность ГВС». Это означает, какой объем воды способен нагреть бойлер до максимальной температуры за единицу времени. Чаще всего производительность измеряется литрами в час (л/час). Например, модель Bosch SK 300-3 ZB имеет производительность 1081 л/час, это очень хороший показатель. В среднем, производительность бойлеров косвенного нагрева составляет 500-700 л/час.

Чаще всего производительность измеряется литрами в час (л/час). Например, модель Bosch SK 300-3 ZB имеет производительность 1081 л/час, это очень хороший показатель. В среднем, производительность бойлеров косвенного нагрева составляет 500-700 л/час.

Максимальная температура нагрева

Измеряется в °С. Это предел температуры жидкости, которой способен достичь водонагреватель. Это не постоянная величина, можно регулировать температуру воды, но только холоднее. В среднем максимальная температура нагрева составляет 60°, а накопительные модели способны нагревать воду до 75°. Максимальная температура у бойлеров косвенного нагрева может превышать 80°.

Автор: www.vseinstrumenti.ru

| Основные | |

| Гарантийный срок | 5 лет |

| Цвет корпуса | Белый |

Емкость (внутр..png) объем) объем) |

264 л |

| Серия | AQUATEC |

| Страна производства | ИТАЛИЯ |

| Бренд | ROYAL THERMO |

| Потребительские | |

| Область применения | Нагрев санитарной воды |

| Потребительский класс | Стандарт |

| Производительность | |

Макс. температура воды температура воды |

100 °С |

| Макс. производительность нижнего теплообменника (85/10/45°С) | 1168 л/ч |

| Номинальная тепловая мощность нижнего теплообменника (70/10/45°С) | 33.6 кВт |

| Номинальная тепловая мощность верхнего теплообменника (80/10/45°С) | 48 кВт |

| Количество теплообменников | 1 |

| Номинальная тепловая мощность нижнего теплообменника (80/10/45°С) | 48 кВт |

| Мощность теплообменника | 48 кВт |

| Защита и безопасность | |

| Сбросной клапан в комплекте | Да |

| Защита от накипи | Два магниевых анода |

| Технологии | |

| Материал бака | Сталь с эмалированным покрытием |

| Материал теплообменника | Сталь |

| Площадь нижнего теплообменника | 1. 4 м2 4 м2 |

| Материал внутреннего покрытия бака | Двухслойное стеклоэмалевое покрытие |

| Фланец для чистки бойлера | Да |

| Диаметр фланца для чистки бойлера | 180 мм |

| Макс. температура теплообменника | 110 °С |

| Монтажные | |

| Возможность установки ТЭНа | Да |

| Вход/выход ГВС | 1 (внутренняя) « |

| Вид установки (крепления) | Напольная |

| Подключение ТЭНа | 1 1/2 « |

| Вход контура рециркуляции | 3/4 (внутренняя) « |

Макс. рабочее давление в теплообменнике рабочее давление в теплообменнике |

10 бар |

| Вариант размещения | Напольное |

| Вход/выход теплообменника | 1 (внутренняя) « |

| Макс. рабочее давление в бойлере | 10 бар |

| Вес и габариты товара | |

| Габаритные размеры товара (В*Ш*Г) | 1,36*0,67*0,67 м |

| Высота товара | 1.36 м |

| Глубина товара | 0. 67 м 67 м |

| Ширина товара | 0.67 м |

| Вес товара (нетто) | 122 кг |

| Комплектность | |

| Регулировочные ножки в комплекте | Да |

| Индикация | |

| Индикация температуры нагрева | Да |

| Дополнительные | |

| Серия | AQUATEC |

| Форма корпуса | Круглая |

| Гарантийный документ | Гарантийный талон |

| Основные | |

| Гарантийный срок | 5 лет |

| Цвет корпуса | Белый |

Емкость (внутр. объем) объем) |

80 л |

| Серия | ID |

| Страна производства | ВЕНГРИЯ |

| Бренд | HAJDU |

| Потребительские | |

| Область применения | Нагрев санитарной воды |

| Производительность | |

| Количество теплообменников | 1 |

Макс. температура воды температура воды |

65 °С |

| Мощность теплообменника | 185 кВт |

| Номинальная тепловая мощность нижнего теплообменника (80/10/45°С) | 18.5 кВт |

| Защита и безопасность | |

| Сбросной клапан в комплекте | Да |

| Защита от накипи | Магниевый анод |

| Технологии | |

| Материал теплообменника | Сталь с эмалированным покрытием |

| Площадь нижнего теплообменника | 0. 615 м2 615 м2 |

| Материал бака | Сталь с эмалированным покрытием |

| Материал внутреннего покрытия бака | Высокотемпературная стеклоэмаль |

| Монтажные | |

| Вход/выход ГВС | 3/4 (внутренняя) « |

| Вход контура рециркуляции | 3/4 (внутренняя) « |

| Вид установки (крепления) | Настенная |

| Возможность установки ТЭНа | Да |

Макс. рабочее давление в бойлере рабочее давление в бойлере |

6 бар |

| Вариант размещения | Настенное |

| Вход/выход теплообменника | 1 (наружная) « |

| Вес и габариты товара | |

| Габаритные размеры товара (В*Ш*Г) | 0,71*0,496*0,496 м |

| Высота товара | 0.71 м |

| Глубина товара | 0.496 м |

| Ширина товара | 0. 496 м 496 м |

| Вес товара (нетто) | 40 кг |

| Комплектность | |

| Регулировочные ножки в комплекте | Кронштейны для настенного монтажа |

| Индикация | |

| Индикация температуры нагрева | Нет |

| Дополнительные | |

| Серия | ID |

| Форма корпуса | Круглая |

| Гарантийный документ | Гарантийный талон |

цены, характеристики Аристон, Термекс 30, 50, 80, 100 литров

Популярность накопительных водонагревателей у потребителей обусловлена эксплуатационными свойствами приборов: с их помощью легко наладить горячее водоснабжение при отсутствии или временном отключении централизованной системы. Но разнообразие продукции, предлагаемой производителями бойлеров, осложняет выбор, и поиск подходящей модели вызывает затруднение даже у технически грамотных покупателей.

Но разнообразие продукции, предлагаемой производителями бойлеров, осложняет выбор, и поиск подходящей модели вызывает затруднение даже у технически грамотных покупателей.

Подробный обзор технических характеристик и стоимости накопительных водонагревателей на 30, 50, 80 и 100 литров поможет ознакомиться с параметрами оборудования, представленного в торговой сети. В конкурентной борьбе за покупателя изготовители находят новые конструктивные и технологические решения и оснащают бойлеры дополнительными функциями. Сравнительный анализ позволит найти водонагреватель, оптимально подходящий для конкретных условий.

Виды и их особенности

1. Ariston.

Более полувека итальянская компания Ariston выпускает различные виды оборудования для отопления и нагрева воды, в том числе и бойлеры. Главный принцип деятельности предприятия — комфорт и безопасность потребителей, поэтому практически все модели имеют устройство защитного отключения. Характеристики накопительных электрических водонагревателей Ariston соответствуют европейским стандартам, а особая технология производства позволяет гарантировать длительную эксплуатацию приборов.

Характеристики накопительных электрических водонагревателей Ariston соответствуют европейским стандартам, а особая технология производства позволяет гарантировать длительную эксплуатацию приборов.

Специальное покрытие на основе серебра препятствует возникновению коррозии и предотвращает появление бактерий, а микроплазменная сварка обеспечивает герметичность емкости. В результате, судя по отзывам, бойлеры электрические накопительные этой марки отличаются прочностью и надежностью. Почти все водонагреватели, кроме серии Small, выпускается в двух исполнениях: для горизонтальной и вертикальной установки, а для более комфортного использования они дополняются рассекателем оригинальной конструкции. Стоимость бойлера Аристон на 100 литров зависит также и от функций, которыми оснащается устройство.

| Наименование | Особенности накопительного водонагревателя | Стоимость, рубли |

| Аристон ABS PRO R 30V Slim | Вертикальная модель с ионами серебра на внутренней поверхности бака устойчива к появлению коррозии. | 4 800 |

| Аристон ABS VLS INOX QH 30 | Для контроля есть система диагностики и цифровой дисплей, предусмотрена функция ускоренного подогрева. Монтаж накопительного водонагревателя осуществляется в любом положении. | 8 722 |

| Аристон ABS Velis Power 50 | Наличие двух нагревательных элементов ускоряет работу, а специальный рассекатель делает прием душа более комфортным. Плоская форма и возможность вертикального и горизонтального расположения позволяют установить его в любую нишу. | 9 870 |

| Аристон PRO R 50 V | Контроль температуры вертикального накопительного водонагревателя производится с помощью наружного термометра, а прочный стальной корпус, внутреннее покрытие с ионами серебра и многоступенчатая защита обеспечивают длительный срок службы. | 6 880 |

| Ariston ABS BLU R 80V | Бак из закаленной стали. Дополнительная металлическая пластина и изоляция долго сохраняют жидкость теплой. Слой с ионами серебра препятствует возникновению ржавчины и осадка. Дополнительная металлическая пластина и изоляция долго сохраняют жидкость теплой. Слой с ионами серебра препятствует возникновению ржавчины и осадка. | 5 380 |

| Аристон ABS PRO ECO INOX PW 80V Slim | Благодаря наличию второго ТЭНа и системы распределения воды объема накопительного водонагревателя достаточно для удовлетворения потребностей семьи из 3-4 человек. Автоклавный фланец упрощает проведение профилактических работ, а узкий корпус легко уместится даже в небольшой ванной. | 10 380 |

| Аристон ABS PRO R 100V | Бойлер с вертикальной установкой оснащен защитой от капель, перегрева и цифровым дисплеем. Эмалированное покрытие внутреннего бака препятствует появлению коррозии и сохраняет воду чистой. | 8 550 |

2. Thermex.

Постоянный интерес потребителей к водонагревателям итальянской компании Thermex вполне закономерен. По характеристикам накопительный бойлер данной марки часто не уступает более известным, но отличается приемлемой стоимостью. Это возможно благодаря появлению сборочных цехов на территории России, что позволило снизить издержки производства и создать эффективную систему по реализации и техническому обслуживанию оборудования Thermex. В результате цена накопительного водонагревателя доступна широкому кругу покупателей, а его качество соответствует европейским стандартам.

Это возможно благодаря появлению сборочных цехов на территории России, что позволило снизить издержки производства и создать эффективную систему по реализации и техническому обслуживанию оборудования Thermex. В результате цена накопительного водонагревателя доступна широкому кругу покупателей, а его качество соответствует европейским стандартам.

Для изготовления бака используют два вида стали:

- нержавеющую, с высокой устойчивостью к коррозии;

- с покрытием из биостеклофарфора, который наносят по специально разработанной технологии.

Герметичность накопительных водонагревателей достигается за счет сварки лазерным лучом в вакуумной среде, а ультразвуковой контроль качества исключает возможность нарушения технологического процесса. Большинство моделей имеют систему 3-х ступенчатого нагрева и устройство ее регулировки.

| Наименование | Особенности | Стоимость | |

| Термекс Ultra Slim RZL 30 | Отличается малым диаметром и предназначен для монтажа в узких нишах, бак из стали. | 6310 | |

| Термекс Hit h40-O | На внутреннюю поверхность нанесен слой стеклокерамики, регулировка производится термостатом с двойной защитой. Наличие магниевого анода обеспечивает длительную эксплуатацию без повреждений. | 3 899 | |

| Термекс Flat Plus IF 50V | Накопительный водонагреватель оснащен электронным управлением c ЖК-дисплеем и суперплоским баком из нержавейки, устанавливается вертикально. | 7 629 | |

| Термекс IF 50V (вертикальный) | Бойлер из прочного пластика с электронным управлением и самоочисткой ТЭНа, емкость из стали. Подводка осуществляется к нижней части. | 7 167 | |

| Термекс Flat Diamond Touch ID 80V | Благодаря полированному стальному корпусу этот вертикальный накопительный водонагреватель органичен в ванной любого стиля, а регулировка с LCD‑дисплеем не вызывает сложности. Магниевый анод и емкость из нержавейки значительно увеличивают срок действия. | 11 258 | |

| Термекс Champion ER 80H | ТЭН имеет антибактериальный и антикоррозийный серебряный слой, а корпус изделия покрыт эпоксидной эмалью. Пятиступенчатая система безопасности предохраняет от перегрева, а горизонтальное расположение позволяет сэкономить пространство. | 5 891 | |

| Термекс ER 100 V | Бак накопительного водонагревателя изготовлен из стабилизированной стали, а контроль нагрева осуществляется с помощью термостата. Чистоту воды и защиту металла от коррозии обеспечивает стеклофарфор. | 5 269 | |

| Термекс Flat Plus IF 100V | Рассчитан на 3-4 человек и подключается к трем точкам. Прочный корпус из пластика и магниевый анод. Оснащение патрубком для самоочищения упрощает использование устройства. | 11 129 | |

3. Electrolux.

Если есть возможность купить водонагреватель накопительный по цене, несколько превышающей средний сегмент, то следует обратить внимание на продукцию известной компании Electrolux.

Отличительной чертой водонагревателей этой марки являются:

- нанесение на внутреннюю поверхность бака слоя стеклоэмали;

- применение аргоновой сварки при изготовлении емкости из нержавеющей стали;

- удобное управление при помощи электронного дисплея или вручную;

- наличие многоступенчатого контроля, предотвращающего перегрев бойлера или его функционирование при отсутствии жидкости;

- экономный режим работы;

- медно-никелевое покрытие ТЭНа препятствует его повреждению, а магниевый анод исключает образование коррозии и известкового налета.

Поэтому стоимость водонагревателя накопительного типа марки Electrolux оправдана высоким качеством, большим сроком эксплуатации изделий и малыми затратами на их обслуживание.

| Модель бойлера | Описание | Цена |

| Электролюкс EWH 30 Centurio Digital | Бак из нержавейки с низким содержанием углерода, что предотвращает появление коррозии. Наружный корпус также производится из стали. Предусмотрена защита от поражения электрическим током. Наружный корпус также производится из стали. Предусмотрена защита от поражения электрическим током. | 8 990 |

| Электролюкс EWH 30 Royal | Плоский подвесной водонагреватель выпускается в вертикальном и горизонтальном исполнении. Для изготовления используют сталь, управление осуществляется механически. | 6 080 |

| Электролюкс EWH 50 Magnum Slim | Благодаря малым габаритам накопительный водонагреватель особенно популярен у владельцев квартир с небольшой ванной. Бак оберегается от коррозии эмалевым слоем, а сохранению воды в нагретом состоянии способствует теплоизоляция бойлера из вспененного полиуретана. | 5 690 |

| Электролюкс EWH 50 Formax | Многоуровневая защита и магниевый анод с увеличенной массой обеспечивают длительное применение накопительного водонагревателя. Возможность регулировки подогрева позволяет устанавливать его при ограниченной мощности электросети. | 7 490 |

| Электролюкс EWH 80 Quantum Slim | Модель цилиндрической формы с вертикальным расположением, управление выполняется механически (ручкой на корпусе). Вследствие небольшого диаметра бойлер размещается даже в условиях ограниченного пространства. Вследствие небольшого диаметра бойлер размещается даже в условиях ограниченного пространства. | 6 790 |

| Электролюкс EWH 80 Digital | Внутреннее покрытие эмалью предохраняет от коррозии, а система независимых ТЭНов ускоряет нагрев. | 13 200 |

| Электролюкс EWH 100 Royal H | Автоматический контроль температуры и многоуровневая защита от перегрева обеспечивают сохранность бойлера при резких перепадах напряжения. Надежный ТЭН и магниевый анод способствуют долгой эксплуатации накопительного оборудования. | 15 100 |

| Электролюкс EWH 100 Centurio Digital H | Управление водонагревателем в горизонтальном исполнении осуществляется с помощью LED‑дисплея. Благодаря наличию функции половинной мощности можно включить экономичный режим. | 14 990 |

Нюансы выбора

Чтобы приобрести бойлер, который будет удовлетворять всем требованиям, и обойтись без лишних трат, необходимо учитывать множество факторов. Советы по выбору накопительных и проточных водонагревателей помогут найти оптимальный вариант.

Советы по выбору накопительных и проточных водонагревателей помогут найти оптимальный вариант.

При покупке следует обращать внимание на:

1. Вид. Накопительные модели нагревают воду заранее и потребляют минимальное количество энергии, но отличаются громоздкой конструкцией. К тому же ТЭН таких бойлеров постоянно взаимодействует с водой и нуждается в регулярной очистке от известкового налета. Проточные водонагреватели лишены данных недостатков, но расходуют больше электроэнергии.

2. Размер бака. Его объем выбирают согласно потребности в горячей воде, которая зависит от количества человек, их привычек и времени года. Для мытья посуды будет достаточно накопительного водонагревателя на 10-20 литров средней ценовой категории. Более функционально оборудование от 30 до 100 л. К примеру, бойлер на 120 л при экономном расходе обеспечивает нужды семьи из 3-4 человек, но в этом случае предпочтение отдается известным фирмам.

3. Покрытие. Постоянный контакт с водой становится причиной коррозии и повреждения устройства. Для защиты на внутреннюю поверхность наносят специальное покрытие, которое различается у продукции разных изготовителей. Самый экономичный способ — использование стеклоэмали, но при резких колебаниях температуры она подвержена возникновению микротрещин. Титановый слой более долговечен, но значительно повышает стоимость бойлеров. Обращайте внимание и на характеристики сварных соединений: несоблюдение технологии чревато деформацией бака и появлением течи.

Для защиты на внутреннюю поверхность наносят специальное покрытие, которое различается у продукции разных изготовителей. Самый экономичный способ — использование стеклоэмали, но при резких колебаниях температуры она подвержена возникновению микротрещин. Титановый слой более долговечен, но значительно повышает стоимость бойлеров. Обращайте внимание и на характеристики сварных соединений: несоблюдение технологии чревато деформацией бака и появлением течи.

4. Мощность. Она определяет время достижения нужной температуры и влияет на цену изделий. Кроме того, для подключения бойлеров большой мощности требуется отдельная система электроснабжения. Некоторые модели накопительных водонагревателей оснащаются двумя ТЭНами, что помогает сохранять эксплуатационные свойства при поломке одного из них.

5. Стоимость. Она определяется торговой маркой, производительностью и объемом, при покупке следует найти оптимальное соотношение этих параметров. К примеру, цена бойлера 30 и 50 литров обычно отличается всего на 10 %, а разница между ними значительная.

На повышение стоимости влияет и наличие дополнительных функций. Магниевый анод позволит избежать повреждения ТЭНа от накипи, делая ее структуру более рыхлой. С помощью терморегулятора осуществляется контроль подогрева воды, а теплоизоляция сохраняет ее в таком состоянии длительное время. Подбирая накопительный водонагреватель в соответствии с предполагаемыми условиями и своими финансовыми возможностями, получится обеспечить горячее водоснабжение в квартире и частном доме без лишних затрат.

9 критериев, которые помогут сориентироваться

Отключение горячей воды – частое явление. Это случается из-за ремонтов, профилактики и аварий в системе водоснабжения, что вызывает множество трудностей, в особенности сложности с нагреванием воды. Особенно негативное влияние такие отключения имеют в холодную пору.

Решением этого вопроса будет установка водонагревателя. Этот прибор будет обеспечивать квартиру или дом горячей водой в постоянном режиме, и, что немаловажно, с этим аппаратом можно экономить на стоимости коммунальных услуг. Что же важно при выборе бойлера и какой из них приобрести лучше по соотношению качества и стоимости?

Полезно будет узнать: Виды бойлеров: узнайте, как выбрать водонагреватель для дачи или квартиры

1 критерий: какого объема нужен аппарат?

Водонагреватель представляет собой резервуар для подготовки теплой воды. При покупке сразу надо выяснить какой объем бойлера выбрать. У компаний выбор образцов варьируется от 5 до 550 литров. Объем – это главный показатель, он определяет общий запас жидкости и размеры бака. Большой аппарат не нужен для маленькой семьи или одного человека, к тому же он занимает пространство на кухне или в ванной.

Рассчитайте объем бойлера учитывая количество воды, которое потребляется одним человеком. Это поможет подобрать оптимальный вариант. Помните, что большой прибор нагревает воду дольше. Параметры жилья помогут выбрать водонагреватель. В частном доме, например, позволительно использовать больше свободного пространства.

Это поможет подобрать оптимальный вариант. Помните, что большой прибор нагревает воду дольше. Параметры жилья помогут выбрать водонагреватель. В частном доме, например, позволительно использовать больше свободного пространства.

- Небольших моделей до 15 литров хватает для мойки грязной посуды, а значит они подходят для кухни.

Важно! Маленькие бойлеры имеют особенности. Обязательно учитывается расположение выходов для подсоединения шлангов (для верхнего и нижнего размещения).

- 30-литровый водонагреватель подходит для душа в том жилище, где обитает один человек.

- Бойлер на 50 литров, можно выбрать для подачи воды и в душ, и на мойку в кухне. Аппарат такого объема характеризуется компактностью.

- Для двух людей будет самым лучшим выбором бойлер на 80 литров. Вместимости достаточно для пользования теплой водой и в душевой, и на кухне.

- Бойлер на 100 л лучше подойдет для семей побольше.

Он наиболее востребован и представляет собой универсальное устройство. Такие приборы обслуживают систему водоснабжения квартиры.

Он наиболее востребован и представляет собой универсальное устройство. Такие приборы обслуживают систему водоснабжения квартиры.

Водонагреватели от 100 л потребуются для большой семьи. Их устанавливают в частных домах. Вес у объемных бойлеров велик, поэтому крепятся или только к несущей стене, или устанавливаются на полу.

Иногда рентабельнее устанавливать вместо одного аппарата два: для ванной комнаты и для кухни. Учитывайте потребление электроэнергии прибором, а также возможность экономии ресурсов с ним.

2 критерий: что делать с установкой?

Тип установки делится на два основных вида. Сразу возникает вопрос, какой бойлер лучше подойдет: горизонтальный или вертикальный? Существуют модели для универсального расположения, но их не так много.

От типа установки зависит занимаемое пространство. Горизонтальное расположение сразу освобождает место. Это особенно ощутимо в ванной комнате. Такой аппарат устанавливается под самым потолком. Для маленькой квартиры выбрать бойлер с горизонтальным типом расположения будет плюсом.

Часть аппаратов при горизонтальном расположении эффективнее работают. Процесс подогрева воды происходит гораздо быстрее. Эта характеристика оказывает воздействие на экономичность прибора. Для ванной лучше выбрать бойлер с горизонтальной установкой, его можно спрятать на полу под сантехникой.

Но тут есть нюансы, которые нужно учитывать при выборе модели. В резервуаре жидкость распределяется и смешивается обычным способом (самотеком). В таких условиях теплая вода благодаря малой массе будет подниматься наверх, а холодная – опускаться. То есть в аппарате вертикального типа подогретая и холодная жидкость будут меньше соприкасаться, что обусловлено малой зоной их возможного контакта. Поэтому в таком водонагревателе вода остывать будет медленнее. Для частного дома или бани стоит выбрать вертикальный бойлер большого объема с напольной установкой, такой аппарат легко обеспечит теплой жидкостью на долгое время.

Тут следует смотреть, что в приоритете: больше свободного пространства и способность быстро нагреть воду, или возможность подольше пользоваться теплым душем. Для коттеджей/дач хороший выбор — небольшой бойлер с вертикальной установкой.

Для коттеджей/дач хороший выбор — небольшой бойлер с вертикальной установкой.

Читайте также: ТОП-5 моделей бойлеров в 2017 году: преимущества и недостатки популярных моделей

3 критерий: формы приборов

Покупатели часто задаются вопросом, какой бойлер выбрать: плоский или круглый.

1. Стандартные. По типу корпусов наиболее распространены модели цилиндрического вида (похожи на бочонок). Для них характерны простота в производстве. Они имеют простую конструкцию и доступны по цене. Модельный ряд таких водонагревателей обширен, поэтому легко найти подходящий по характеристикам аппарат.

У них есть два существенных минуса:

- такие приборы занимают много места;

- они плохо вписываются в общий интерьер кухни или ванной.

2. Прямоугольные. Такие водонагреватели технологичные и современные. Они аккуратно выглядят, а цвет корпуса может подходить стенам или кухонной мебели. Занимают минимум места. Приборы этого типа легко монтируются в нишах мебели. При этом объем резервуара не уменьшается (по сравнению с другими моделями). Они оборудованы толстым изоляционным покрытием, поэтому эффективнее хранят тепло. За технологичность придется заплатить немалую сумму.

Приборы этого типа легко монтируются в нишах мебели. При этом объем резервуара не уменьшается (по сравнению с другими моделями). Они оборудованы толстым изоляционным покрытием, поэтому эффективнее хранят тепло. За технологичность придется заплатить немалую сумму.

3. Слим-нагреватели — эти модели похожи на стандартные, но главным их отличием будет более компактный корпус. Меньший диаметр как фактор влияет на эффективность, именно поэтому слимы производят больше теплой воды. Но такие аппараты дороже стоят.

Виды бойлеров

4 критерий: какое покрытие для бака лучше?

Следующий вопрос, который возникает при выборе аппарата: какой бак бойлера лучше, нержавейка или эмаль? Последние модели водонагревателей иногда снабжаются стеклянным покрытием, однако этот вариант хоть и хорошо держит тепло, но требует бережного обращения.

В производстве хоть и применяются специальные виды нержавейки, но той прочности, которая характерна для стальных баков с эмалированным покрытием, им не достичь. Поэтому надежность у вторых выше. Резервуары из нержавейки обладают более тонким корпусом, а в системе водоснабжения случаются моментальные повышения давления. Такие удары – настоящее испытание для бойлера. Стальной бак выдерживает и более серьезные нагрузки.

Поэтому надежность у вторых выше. Резервуары из нержавейки обладают более тонким корпусом, а в системе водоснабжения случаются моментальные повышения давления. Такие удары – настоящее испытание для бойлера. Стальной бак выдерживает и более серьезные нагрузки.

Нержавейка не поддается коррозии, например, как в модели Fagor RВ-30 ECO. Эмаль в таком случае недолго защищает бак. Под действием жесткой воды покрытие трескается и отслаивается, а тогда могут возникнуть поломки аппарата. Однако тут многое зависит и от качества воды.

Резервуары из нержавейки могут служить 10 лет и даже больше, если прошли процедуру пассивации, но современные эмалированные емкости имеют схожие показатели долговечности, специальный состав покрытия предотвращает разрушение стали. Дорогие водонагреватели могут похвастаться напылением из серебра, как Ariston ABS VLS PW EVO 80, стеклокерамикой, титановым слоем.

Есть и такая негативная особенность: эмали накапливают накипь на стенках. У резервуаров из нержавеющей стали есть слабые места – сварные швы конструкции. Если сам бак не страдает от коррозии, то именно зоны соединений подвержены опасности. Это связано с тем, что хром, используемый в нержавейке как главный элемент стойкости, при нагревании до сверхвысоких температур испаряется. Ослабленные швы могут первыми пострадать.

Если сам бак не страдает от коррозии, то именно зоны соединений подвержены опасности. Это связано с тем, что хром, используемый в нержавейке как главный элемент стойкости, при нагревании до сверхвысоких температур испаряется. Ослабленные швы могут первыми пострадать.

Если говорить о эмалированных емкостях, то тут также есть нюансы. Важно, чтобы покрытие бака состояло из нескольких слоев для лучшей защиты. Состав эмали тоже должен соответствовать условиям эксплуатации. Кроме способности повышать стойкость материала, имеет значение гибкость покрытия. Эмаль должна обволакивать всю поверхность как сетка и реагировать на перепады температур (как сама сталь). Признак плохого качества – через некоторое время использования прибора покрытие в баке начинает трескаться.

Хорошо, когда в наличии еще слои изолирования бака. Благодаря этому снижаются потери тепла, и расход электроэнергии тоже уменьшается.

Емкость – это основная часть аппарата. При ее поломке приходится или оплачивать дорогостоящий ремонт с заменой, или покупать новое устройство. Пользователям следует обращать пристальное внимание на период гарантий. Если аппарат отвечает требованиям и обладает длительными сроками бесплатного сервиса, то его можно брать.

Пользователям следует обращать пристальное внимание на период гарантий. Если аппарат отвечает требованиям и обладает длительными сроками бесплатного сервиса, то его можно брать.

5 критерий: какой ТЭН лучше?

Бойлер оборудован специальным устройством для подогрева – трубчатым электронагревателем (сокращенно ТЭН). Он бывают двух типов:

1. “Мокрый” ТЭН схож с кипятильником своим видом и функционированием. Резервуар оборудован внутри нагревателем. Он выглядит как медная трубка, которая находится под водой. Негативная сторона такого ТЭНа заключается в образовании отложений. Поэтому надо тщательно следить за состоянием прибора и за качеством воды. Эффективность устройства может сильно пострадать от накипи: возрастают затраты времени и электроэнергии.

2. “Сухой” ТЭН не имеет контакта с жидкостью. Он установлен в герметичной колбе или же закрыт специальным кожухом. Весь этот нагревающий механизм крепится на стенке или дне внутри бойлера. В результате аппараты с таким оснащением не боятся жесткой воды с примесями. Производительность при этом не пострадает после продолжительного использования.

Производительность при этом не пострадает после продолжительного использования.

В особо продвинутых моделях ставится “сухой” ТЭН из керамических элементов. Он вырабатывает большее количество теплоты, является бесшумным, обладает двумя настройками мощности. Их долгое остывание способствует экономии.

Такие устройства находятся в емкости под углом. Это значит, что водонагреватель можно ставить в любое положение с прежней производительностью.

Какой лучше ТЭН в бойлере (“сухой” или “мокрый”) выбирать клиенту, однако первый более современный и технологичный. Тип нагревающего элемента отражается в цене, за “сухой” нагреватель придется заплатить ощутимую сумму.

Если клиенту необходима производительная модель, то надо обратить внимание на бойлеры с несколькими ТЭНами. Два нагревающих элемента обеспечивают быструю готовность горячей воды, жидкость прогревается более равномерно.

Читайте также: Какой из 2 тэнов в бойлере лучше сухой или мокрый? Выбираем и экономим

6 критерий: мощность и время нагрева

Проточные водонагреватели подают теплую воду без длительного ожидания. Они компактны по размерам и легко приютятся даже в маленькой ванной. Но у таких моделей есть свои недостатки: они потребляют много электричества, а теплая вода в итоге будет получаться всегда с разной температурой, ведь в кране жидкость может быть очень холодной.

Они компактны по размерам и легко приютятся даже в маленькой ванной. Но у таких моделей есть свои недостатки: они потребляют много электричества, а теплая вода в итоге будет получаться всегда с разной температурой, ведь в кране жидкость может быть очень холодной.

Бойлеры проточного типа до 5 кВт – хороший вариант для кухонь. С таким показателем нагревается полтора литра в минуту. Чтобы мыться горячей водой в душе необходим прибор от 6 кВт. Бойлера в 20 кВт хватит для того, чтобы обеспечивать горячей жидкостью всю квартиру.

Если стоит задача подобрать накопительный электрический бойлер, то следует смотреть иначе на приобретение. Выбирать по показателям мощности довольно сложно. Для этого надо знать какой объем и литраж горячей воды необходим для квартиры.

Как раз объем бака и мощность определяют время нагрева. В среднем готовность теплой воды к использованию наступает от 15-20 минут до 3 часов.

К примеру, бойлера на 50 литров хватает, чтобы расходовать его содержимое на протяжении часа, включив средний напор. К слову, мощность в 1кВт подогревает 100 литров за 3,5 часа, а 3 кВт это же количество за 1 час.

К слову, мощность в 1кВт подогревает 100 литров за 3,5 часа, а 3 кВт это же количество за 1 час.

При выборе следует обращать внимание на эти показатели, так как от этого зависит комфорт при использовании бойлера: если мощности или объема будет не хватать, то и вода будет греться очень долго.

Проточные водонагреватели имеют в ущерб экономии большую мощность, именно поэтому даже при непостоянном использовании расход энергии может увеличиться в разы.

7 критерий: экономичные бойлеры

Когда возникает вопрос о том, какой бойлер экономичнее, то следует приглядеться к характеристикам каждой из подходящих моделей. Учитывать надо все: от размеров до типа теплоизоляции. При постоянном использовании выгоднее брать накопительные устройства, так как проточные обладают повышенным потреблением ресурсов.

Выбирайте экономичные бойлеры, исходя из потребностей. Если аппарат будет их превышать, то лишний расход электроэнергии будет давить денежным грузом. Желая сэкономить в дальнейшем, не исключено, что выгоднее приобрести два маленьких бойлера, нежели один большой. Все зависит от того, насколько часто используется душ или ванна. Выбор недорогого бойлера не станет проблемой.

Желая сэкономить в дальнейшем, не исключено, что выгоднее приобрести два маленьких бойлера, нежели один большой. Все зависит от того, насколько часто используется душ или ванна. Выбор недорогого бойлера не станет проблемой.

Горизонтальная установка также сможет сэкономить не только пространство, но и энергию на прогрев, ведь жидкость остывает не так быстро. Зачастую в новых технологичных водонагревателях применены более эффективные механизмы, но за такие модели придется заплатить больше.

Толщина стенок и защитного слоя эмали также влияет на экономичность прибора. Эти показатели можно узнать или в магазине, или скачав техническую карту устройства. Бойлер с несколькими ТЭНами вряд-ли будет иметь экономичные характеристики, хоть и затрачивает на нагрев меньше времени.

Чтобы обеспечить энергосберегающий эффект, при использовании не надо бояться переплатить при покупке незначительную сумму. Эксплуатация покажет, что будет выгоднее. “Сухой” ТЭН также сможет сэкономить благодаря меньшему времени нагрева и более высокой надежности. Важным фактором остается изоляция: от ее качества и материалов зависит насколько быстро будет остывать теплая вода.

Важным фактором остается изоляция: от ее качества и материалов зависит насколько быстро будет остывать теплая вода.

8 критерий: какое управление подойдет

Есть еще одна задача, над которой стоит задуматься. Какой бойлер лучше выбрать: с механикой или с электроникой в управлении? Приборы накопительного типа могут оснащаться или просто тумблерами для регулировки, или же оборудоваться блоком с небольшим дисплеем и клавишами. Электроника в управлении, как в модели Gorenje OGB-100 SEDD/V9, требует более бережного отношения, определенных навыков взаимодействия с приборами. Механика проста и сможет выдержать перепады электроэнергии в сети. Она стоит гораздо дешевле.

Электронный блок является программируемым. Есть функция памяти, которая фиксирует часто используемые настройки. Также бойлеры оснащены опцией экономии, когда могут снижать потребление от электросети к минимуму. Выбор остается за клиентом, исходя из требований и делаются приобретения.![]()

Управление водонагревателями

Полезно будет узнать “ТОП-10 производителей бойлеров: достоинства и недостатки популярных моделей”

9 критерий: дополнительные опции

Если бойлер покупается для квартиры, дома со стандартной сетью 220 В, то в комплекте с ним должны идти вилка с кабелем питания и специальный клапан. Он нужен для безопасности всего прибора и нивелирования рисков протекания из-за проблем с давлением.

В комплекте к водонагревателю могут идти краны или души. Когда будущий пользователь выбирает модель бойлера, следует подробно рассмотреть, что предоставляет производитель к прибору. Наличие полезных мелочей позволит ощутимо сэкономить на установке.

Обычно к бойлеру в комплект предоставляют сопутствующие элементы. Но часть деталей для полноценного функционирования водонагревателя придется приобретать самостоятельно. Производители советуют устанавливать фильтр, особенно если ТЭН “мокрого” типа, а также специальное устройство для экстренного отключения от сети в случае непредвиденных ситуаций.

Чтобы приобрести подходящий бойлер, для начала необходимо продумать детали. Учитывая все критерии выбор будет оптимальным. К примеру, для двух человек, которые живут в однокомнатной квартире, подойдет прямоугольный аппарат не более 80 литров с горизонтальным расположением, чтобы сэкономить место. Для семьи побольше хорошим выбором будет слим-устройство на 100-120 литров с возможностью универсальной установки в любом положении. “Мокрый” ТЭН придется регулярно очищать, поэтому “сухой” тип нагревателя подойдет лучше. Такие приборы могут служить долгие годы, именно поэтому к подбору аппарата следует подойти со всей серьезностью.

Смотрите также: “Как выбрать бойлер”

Технические характеристики — Бойлер косвенного нагрева STOUT SWH-1110-000150

Способ нагрева

косвенный

Страна производства

Китай

Родина бренда

Россия

Гарантия

2 года

Мощность, кВт

32

Максимальная температура нагрева воды, °С

65

Самодиагностика

нет

Напряжение сети, В

220

Защита от перегрева

нет

Габариты, мм

520х1250х520

Ускоренный нагрев

Нет

Управление

Механическое

Производительность, л/ч

690

Тип нагревательного элемента

спиральный теплообменник

Количество нагревательных элементов

1

Способ подачи воды

напорный

Тип ТЭН

мокрый

Макс. давление воды, бар

давление воды, бар

6

Форма

круглая

Внутреннее покрытие бака

эмалированная сталь

Способ установки

напольный

Он наиболее востребован и представляет собой универсальное устройство. Такие приборы обслуживают систему водоснабжения квартиры.

Он наиболее востребован и представляет собой универсальное устройство. Такие приборы обслуживают систему водоснабжения квартиры. Он расширяется в 1600 раз при испарении с образованием пара при атмосферном давлении. Пар способен переносить большое количество тепла. Эти уникальные свойства воды делают ее идеальным сырьем для отопления и производства электроэнергии.

Он расширяется в 1600 раз при испарении с образованием пара при атмосферном давлении. Пар способен переносить большое количество тепла. Эти уникальные свойства воды делают ее идеальным сырьем для отопления и производства электроэнергии.

02

02 5 — 10,0

5 — 10,0 02 (Физическое удаление растворенного кислорода)

02 (Физическое удаление растворенного кислорода) 07 M

07 M

В печах, которые не являются герметичными установками сгорания, обратная тяга дымовых газов может быть большой проблемой.

В печах, которые не являются герметичными установками сгорания, обратная тяга дымовых газов может быть большой проблемой.

Циркуляционный насос, который работает при давлении примерно на 2,5 бара выше давления в котле, перекачивает воду в коллектор распределителя.

Циркуляционный насос, который работает при давлении примерно на 2,5 бара выше давления в котле, перекачивает воду в коллектор распределителя.

В пароперегревателе достигается конечная желаемая температура.

В пароперегревателе достигается конечная желаемая температура.

Там, где происходит первичный нагрев этой нечистой воды, и предварительно нагретая вода подается в парогенератор.

Там, где происходит первичный нагрев этой нечистой воды, и предварительно нагретая вода подается в парогенератор. Обратите внимание, что часть образующегося перегретого пара (@ 65%) проходит в испарительный барабан через сопла, где он смешивается с питательной водой и образуется пар.

Обратите внимание, что часть образующегося перегретого пара (@ 65%) проходит в испарительный барабан через сопла, где он смешивается с питательной водой и образуется пар. Эта концепция используется в котле Vilox. А чтобы получить высокую скорость дымовых газов, используется сгорание под давлением.

Эта концепция используется в котле Vilox. А чтобы получить высокую скорость дымовых газов, используется сгорание под давлением.

Многие промышленные котлы рассчитаны на менее 250 000 фунтов пара / час, но могут быть рассчитаны на более 1 миллион фунтов пара / час [6, 8]. Небольших промышленных котлов значительно больше, чем крупных котлов для коммунальных предприятий, и промышленные котлы приспособлены для удовлетворения потребностей и ограничений самых разных производственных процессов. CIBO (Совет владельцев промышленных котлов) сообщает, что совокупность промышленных котлов и технологических нагревателей (всего, а не только угольных агрегатов) состоит из 70 000 и 15 000 единиц, соответственно, размером от 10 000 до 1 400 000 фунтов пара / ч, с средний размер установки — 100 000 фунтов пара / час [9, 10].

Многие промышленные котлы рассчитаны на менее 250 000 фунтов пара / час, но могут быть рассчитаны на более 1 миллион фунтов пара / час [6, 8]. Небольших промышленных котлов значительно больше, чем крупных котлов для коммунальных предприятий, и промышленные котлы приспособлены для удовлетворения потребностей и ограничений самых разных производственных процессов. CIBO (Совет владельцев промышленных котлов) сообщает, что совокупность промышленных котлов и технологических нагревателей (всего, а не только угольных агрегатов) состоит из 70 000 и 15 000 единиц, соответственно, размером от 10 000 до 1 400 000 фунтов пара / ч, с средний размер установки — 100 000 фунтов пара / час [9, 10]. EPA определяет некоммунальный котел как котел, основным продуктом которого является не электричество, а пар.Некоторые из котлов, не предназначенных для коммунальных служб (как обычные, так и FBC), являются когенерационными установками, поскольку они производят как пар, так и электричество.

EPA определяет некоммунальный котел как котел, основным продуктом которого является не электричество, а пар.Некоторые из котлов, не предназначенных для коммунальных служб (как обычные, так и FBC), являются когенерационными установками, поскольку они производят как пар, так и электричество.

Несмотря на то, что в эксплуатации находится несколько котлов со стоками и циклонами, новые конструкции в основном представляют собой агрегаты с угольной пылью и псевдоожиженным слоем.

Несмотря на то, что в эксплуатации находится несколько котлов со стоками и циклонами, новые конструкции в основном представляют собой агрегаты с угольной пылью и псевдоожиженным слоем. д., способность эффективно работать при пониженной паропроизводительности / скорости сжигания топлива) так же важна в течение срока службы котла, как и максимальная непрерывная мощность

д., способность эффективно работать при пониженной паропроизводительности / скорости сжигания топлива) так же важна в течение срока службы котла, как и максимальная непрерывная мощность Некоторые виды топлива сжигаются совместно с углем, например нефтяной кокс, шины и материалы из биомассы, но в котлах, работающих на угле, как правило, используется только уголь.

Некоторые виды топлива сжигаются совместно с углем, например нефтяной кокс, шины и материалы из биомассы, но в котлах, работающих на угле, как правило, используется только уголь. ПДХ Инжиниринг.

ПДХ Инжиниринг.

«

«

Тема была интересной и хорошо изложенной,

Тема была интересной и хорошо изложенной,  Е.

Е.  Процесс прост, и

Процесс прост, и  «

« E.

E.  E.

E.  «

« Полная

Полная  Е.

Е.  Очень

Очень  «

« «

« Растрескивание чаще всего происходит в месте сварного шва между головкой и оболочкой ниже уровня воды в отсеке для хранения. Однако это также может происходить над уровнем воды и на продольных швах. Поскольку трещины могут развиться вплоть до отказа оборудования, они представляют собой потенциальную угрозу безопасности, требующую периодического осмотра оборудования и, при наличии гарантии, ремонта или замены. Для выявления трещин рекомендуется использовать влажные флуоресцентные магнитные частицы.

Растрескивание чаще всего происходит в месте сварного шва между головкой и оболочкой ниже уровня воды в отсеке для хранения. Однако это также может происходить над уровнем воды и на продольных швах. Поскольку трещины могут развиться вплоть до отказа оборудования, они представляют собой потенциальную угрозу безопасности, требующую периодического осмотра оборудования и, при наличии гарантии, ремонта или замены. Для выявления трещин рекомендуется использовать влажные флуоресцентные магнитные частицы. Наиболее часто встречающиеся проблемы эрозии возникают на изгибах шпилек в экономайзерах с пропариванием.Здесь смесь пара и воды истончает локти, оставляя характерный отпечаток обратной подковы.

Наиболее часто встречающиеся проблемы эрозии возникают на изгибах шпилек в экономайзерах с пропариванием.Здесь смесь пара и воды истончает локти, оставляя характерный отпечаток обратной подковы. Там, где установлены экономайзеры, абсолютно необходима эффективная работа воздухонагревателя. Применение быстродействующего поглотителя кислорода, такого как катализированный сульфит натрия, также помогает защитить эту жизненно важную часть котла.

Там, где установлены экономайзеры, абсолютно необходима эффективная работа воздухонагревателя. Применение быстродействующего поглотителя кислорода, такого как катализированный сульфит натрия, также помогает защитить эту жизненно важную часть котла.