производство, виды и стоимость европаллет

История использования и производства деревянных поддонов для перевоза грузов начинается в начале XX века в США. Первоначально паллеты использовали для перевозки грузов в вагонах поездов, от чего их габариты были сопряжены с габаритами вагонов. Сегодня этот размер паллет считается стандартным, хотя сами поддоны стали использовать не только при железнодорожных перевозках.

В России популярностью пользуются поддоны размерами 120х80 и 120х100 см, основанные на европейских железнодорожных стандартах. Размер и тип паллет зависит от параметров перевозимого груза: массы, размера и его других характеристик.

Масштабы производства и виды деревянных поддонов

В США ежегодно на изготовление деревянных поддонов уходит 14 млн м3 древесины. За последние десять лет на западном рынке появилось несколько десятков новых видов поддонов. Связано это с тем, что для каждой задачи и предприятия стали изготавливать отдельный вид поддонов. К примеру, существуют такие виды:

К примеру, существуют такие виды:

- для химического сырья;

- для пивных бочек;

- с «ушами» и «без ушей».

В России такая практика не ведётся, и современный отечественный рынок насчитывает всего десять стандартов поддонов.

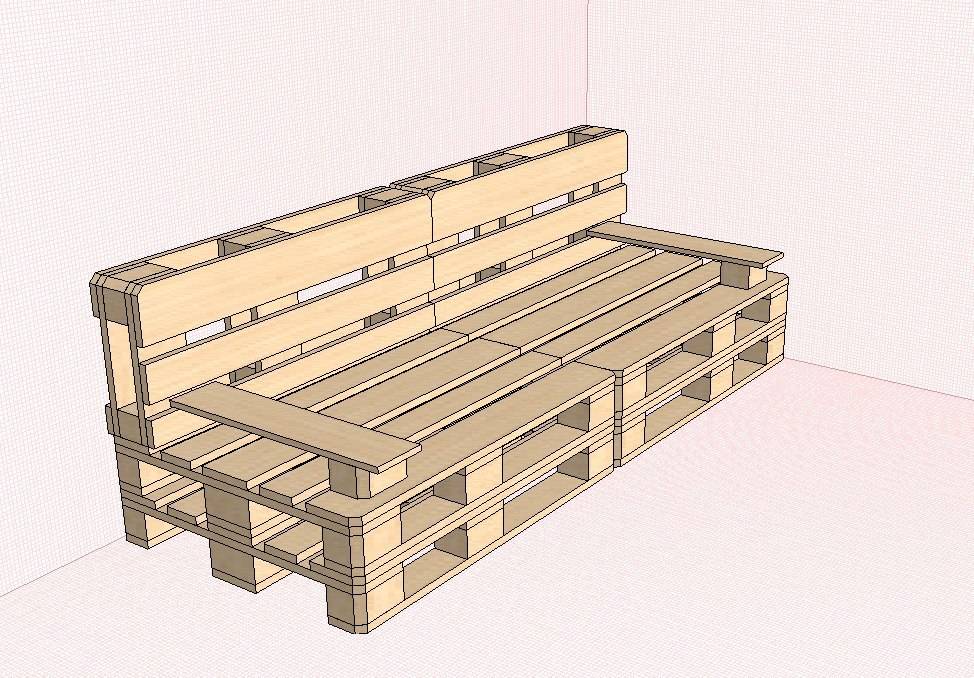

Конструкция

Вне зависимости от размеров поддонов, их конструкция примерно одинаковая: нижние доски («лыжи»), установленные на деревянные кубики, и поперечные доски, на которые монтируется настил. Кубики оставляют пространство для вил погрузочной техники. А на настил укладывается груз.

Доски настила и их число зависят от габаритов груза, однако это не влияет на общую конструкцию. Она предусмотрена таким образом, чтобы погрузчик мог захватить поддон со всех сторон.

В зависимости от типа груза и его размеров, приобретаются поддоны разных габаритов и толщиной настила и несущих досок, высотой кубиков. Поддоны большей грузоподъёмности требуют большего количества древесины, а потому и их стоимость намного больше, чем у обычных.

Совет: для придания большей жёсткости деревянному паллету можно сделать нижнюю обвязку по её периметру.

Производство

Для производства поддонов сегодня используют как автоматические, так и полуавтоматические линии. Из-за высокой стоимости физического труда и для снижения нагрузки на работников в Европе чаще всего используют автоматические линии.

В России физический труд обходится дешевле автоматизированного производства, поэтому не редка ситуация, когда на заводах поддоны собираются рабочими и сколачиваются вручную. Естественно, качество поддона при ручной сборке гораздо ниже, чем при автоматическом изготовлении.

Факт: поддоны, собранные автоматически, легко отличить от ручного труда по забитым гвоздям. При ручном труде шляпка гвоздя остаётся заподлицо с поверхностью доски, а при автоматическом производстве – она утапливается. К слову, именно автоматический вариант соответствует с нормами ГОСТ.

Для производства паллет используются навивные гвозди (ещё называются ершоны). По конструкции они напоминают что-то среднее между саморезом и гвоздем: имеется особая шляпка, большая толщина и специальные насечки. Последнее сделано для того, чтобы крепёжные элементы держались прочнее на доске.

По конструкции они напоминают что-то среднее между саморезом и гвоздем: имеется особая шляпка, большая толщина и специальные насечки. Последнее сделано для того, чтобы крепёжные элементы держались прочнее на доске.

Благодаря этому, деревянные поддоны не разваливаются при грубом использовании, что важно, поскольку на производстве их часто роняют и толкают. Обычные строительные гвозди при таком обращении попросту бы вылетели из конструкции.

Четыре способа производства

Существует четыре основных способа изготовления поддонов:

- Первый. Наиболее простой и дешёвый. Представляет собой следующую технологию: из кругляка делается деловой лес и отправляется по назначению. В итоге остаётся 25-30% отходов, требующих утилизации. И, как раз, самый простой способ – это создание паллет. Делается это с помощью молотков и гвоздей, поэтому цена такого деревянного поддона невысокая, но и качество не соответствует требованиям многих предприятий.

- Второй.

Ручное производство при помощи пневматических инструментов. При данной технологии поддоны также собираются вручную, однако вместо обычных молотков используются пневматические. Это позволяет ускорить производство и немного повысить качество изделий. Стоимость деревянного поддона, изготовленного посредством пневмомолотка немного выше, чем при первом варианте. Из минусов можно отметить низкое качество из-за плохого соблюдения размеров и человеческий фактор, который может привести к некачественной сборке продукта, а в следствии – к повреждению груза при перевозке.

Ручное производство при помощи пневматических инструментов. При данной технологии поддоны также собираются вручную, однако вместо обычных молотков используются пневматические. Это позволяет ускорить производство и немного повысить качество изделий. Стоимость деревянного поддона, изготовленного посредством пневмомолотка немного выше, чем при первом варианте. Из минусов можно отметить низкое качество из-за плохого соблюдения размеров и человеческий фактор, который может привести к некачественной сборке продукта, а в следствии – к повреждению груза при перевозке. - Третий. В-основном применяется в странах Европы. Представляет собой использование станков полуавтоматического типа. Действуют они следующим образом: автомат забивает гвозди в доски, которые укладываются в металлические клише. Клише наполняются вручную. С помощью полуавтоматов получаются качественные поддоны со всеми допусками по габаритам.

- Четвертый. Наиболее дорогой и качественный способ – это полностью автоматическая линия производства.

Работникам требуется только загрузить деревянные заготовки в машину, а далее она обрабатывает поддон на всех этапах:

Работникам требуется только загрузить деревянные заготовки в машину, а далее она обрабатывает поддон на всех этапах:

- нарезка;

- сколачивание;

- складирование;

- заматывание лентой или плёнкой;

- выкатывание готового поддона на погрузку.

Наиболее производительная автоматическая машина по производству поддонов в России изготавливает более 65 000 паллет ежемесячно. В Европе таких автоматических линий не так много. К примеру, среди 18 производств, недавно посещённых отечественными компаниями, не нашлось ни одного, где бы действовала автоматическая линия. Однако при этом предприятия эффективно работали.

Качество полуфабрикатов

Исходные материалы для производства поддонов требуют внимательного обращения. Доски должны быть тщательно просушены, поэтому поставляются в брикетах, в которых имеется небольшое пространство между досками. Если деревянные заготовки не будут иметь доступа к воздуху и будут влажными, то через неделю они посинеют, что приведёт их к негодности для производства.

Для производства используются хвойные и лиственные породы древесины. Обе породы быстро выцветают, что хоть и не влияет на их качество, но лишает древесину товарного вида. Поэтому для хранения древесины необходимо защитить её от солнечных лучей и дождя.

Стандарты производства деревянных поддонов: ГОСТ 9557 87 и другие

В России при изготовлении поддонов руководствуются двумя основополагающими документами: ГОСТом 9557-87 и ГОСТом 9078-84. При этом последний ГОСТ описывает лишь самое очевидное: поддоны должны быть сделаны из дерева и в соответствии с установленными размерами (120х80 и 120х100 см).

Что касается ГОСТа 9557-87, то он на 95% схож с европейским стандартом UIC 435-2: толщина, допуски, припуски, гвозди, фаски. Единственное отличие – это отсутствие в российских нормах клейм EPALи EUR, т.к. отечественное производство пока не прошло сертификацию. При соблюдении этого ГОСТа получаются аналоги европоддонов, называющиеся БК – то есть без клейма.

Фитосанитарная обработка

На поверхности поддона ставится ещё одно клеймо, которое подтверждает, что поддон прошёл фитосанитарную обработку по стандарту ISPM 15. На поддоне печатается название партии, метод обработки и страна-изготовитель. Европейские поддоны ещё содержат год производства и номер партии.

На поддоне печатается название партии, метод обработки и страна-изготовитель. Европейские поддоны ещё содержат год производства и номер партии.

Фитосанитарная обработка может быть произведена тремя способами:

- Фумигация. Обработка бромистым метилом – это состав, который нейтрализует все бактерии и вредителей. Не очень популярный способ из-за изменения свойств древесины после обработки: на поверхности поддона остаётся небольшое количество состава, что не подходит для хранения продуктов питания на таких поддонах.

- Тепловая обработка . Поддоны длительное время находятся в камере с повышенной температурой, что нейтрализует вредные бактерии. Из минусов можно отметить высокую стоимость оборудования, что мешает наладить массовое производство, и невозможность обеспечения равномерной температуры в камере.

- Камерная сушка. Наиболее распространённый и эффективный метод. Пиломатериалы, использующиеся для поддонов, загружаются в специальную камеру.

Затем материалы выдерживаются в ней под действием температуре 600С и более, а также необходимой влажности. Технология полностью автоматизирована: в камере имеются датчики, которые производят замеры температуры и влажности, и при достижении необходимого значения, они автоматически завершают процесс.

Затем материалы выдерживаются в ней под действием температуре 600С и более, а также необходимой влажности. Технология полностью автоматизирована: в камере имеются датчики, которые производят замеры температуры и влажности, и при достижении необходимого значения, они автоматически завершают процесс.

При соблюдении указанных требований, поддоны достигают высокого качества и надёжности. Однако в России часто встречаются недобросовестные компании, игнорирующие требования к производству, поэтому выбирая паллеты для складского помещения, необходимо внимательно изучить все сертификационные документы компании-производителя.

Как делают поддоны – Склад и техника

Б. Матвеев

Деревянный поддон как средство перемещения грузов изобретен давно. Первые стандарты для поддонов появились сразу после Великой отечественной войны и были увязаны с габаритами вагонов, поскольку эти изделия в первую очередь использовались именно при железнодорожных перевозках. Эти стандарты прижились и остаются основными в настоящее время.

Эти стандарты прижились и остаются основными в настоящее время.

Самые популярные на территории России габариты и типоразмеры поддонов 1200×800 и 1200×1000 мм также разработаны на основе европейских железнодорожных стандартов. Масштабы производства этих изделий огромны. Только в США на их изготовление ежегодно расходуется более 14 млн. кубометров древесины.

Помимо этих ключевых стандартов существует множество типоразмеров поддонов, и особенно много появилось их в последние 10 лет. В настоящее время, в первую очередь в США и в меньшей степени в Европе, наблюдается тенденция к созданию специальных поддонов под нужды конкретных предприятий. Их конструкция и размеры зависят от характера, габаритов и массы грузов, для которых поддоны предполагается использовать. Помимо стандартных выпускают поддоны с «ушами» или без «ушей», для бочек – с отверстиями посередине, поддоны, специально разработанные для перевозок химического сырья, поддоны для пивных бочек и др. Американцы выбрали для себя 40. ..50 типов поддонов. Из этого числа в России наиболее часто используется лишь 4…5 типов, хотя и остальные периодически попадают на склады, чаще всего вместе с продуктами, которые американцы привозят в Россию. Российские производители сосредоточились на 5…10 стандартах, поскольку это позволяет наладить массовый выпуск поддонов.

..50 типов поддонов. Из этого числа в России наиболее часто используется лишь 4…5 типов, хотя и остальные периодически попадают на склады, чаще всего вместе с продуктами, которые американцы привозят в Россию. Российские производители сосредоточились на 5…10 стандартах, поскольку это позволяет наладить массовый выпуск поддонов.

Конструкция поддона независимо от его габаритов примерно одинаковая. Он состоит из нижних досок – «лыж», кубиков, которые скрепляют поддон и дают возможность вводить в него вилы погрузочной техники (в просторечье их называют бобышками, но более правильное название – шашки), и поперечных досок, на которые крепится настил. Непосредственно на настил укладывают груз. В зависимости от видов поддона доски настила могут различаться по толщине и ширине, по их числу, но в целом конструкция поддона создана таким образом, чтобы или тележка-«рокла», или вилочный погрузчик могли захватить его с любой из четырех сторон.

Приобретают поддоны в зависимости от вида груза и его размеров, т.

На современных заводах по производству поддонов во всем мире используются полуавтоматические и автоматические линии. В Европе это обусловлено дороговизной физического труда. Западные предприниматели всегда стараются максимально автоматизировать производство, чтобы снизить физические нагрузки на человека. В России ручной труд пока дешевле, чем на Западе, и потому нередко встречаются производства, где поддоны собирают рабочие и сколачивают их вручную. Качество сборки по этой причине снижается, поскольку рабочие не так точно, как автомат, выдерживают допуски по размерам. К слову, поддоны, собранные на технологических линиях, легко отличить от изготовленных вручную по тому, как в них забиты гвозди: автомат утапливает шляпки гвоздей (по существующим ГОСТам так и надо делать, но сейчас в России многие предприятия нарушают эту технологию), а при забивании молотком шляпка остается заподлицо с поверхностью доски.

Для изготовления поддонов используются специальные гвозди, называемые навивными, или ершонами – что-то среднее между гвоздем и саморезом. Они толще и имеют особую шляпку, а самое главное – насечки, сделанные для того, чтобы гвозди прочней держались в доске. Это важно, поскольку обычно с поддонами на складах обращаются не очень аккуратно, их роняют, толкают, в них часто врезается погрузочная техника. При этом обычные строительные гвозди могут попросту вылезти из доски, и тогда поддон потеряет прочность, надежность, а значит, появится вероятность повреждения груза.

При производстве деревянных поддонов используют четыре способа. Первый – самый простой и самый дешевый. В России его применяют на лесопилках и прочих предприятиях по деревообработке. Из кругляка делают деловой лес и отправляют его по назначению. После этого остается 25…30% отходов, которые надо как-то утилизировать, и один из самых простых вариантов – сколачивать из них поддоны. Делают это, как правило, молотками буквально «на коленке». Поддоны в итоге получаются недорогие, но низкого качества, поскольку страдает и их профиль, и допуски.

Поддоны в итоге получаются недорогие, но низкого качества, поскольку страдает и их профиль, и допуски.

Второй способ – это ручная сборка с использованием пневмоинструмента. В этом случае собирают поддоны также вручную, но используются при этом не обычные, а пневматические молотки, что позволяет ускорить изготовление. Процесс обычно частично автоматизирован, чтобы можно было собирать сразу несколько поддонов. Минусы такой сборки все те же: низкое качество с точки зрения соблюдения размеров. Человек может ошибиться, и в итоге получатся поддоны недостаточно прочные. Как следствие, поддон может рассыпаться, а груз получит повреждения или, что хуже, травмирует оператора погрузчика.

Третий способ в основном применяют в странах Европы. Он предполагает использование полуавтоматических станков. В этом случае автомат забивает гвозди в доски, уложенные в металлическое клише, наполняемое вручную. В зависимости от габаритов производимого поддона используют и разные клише. Полуавтоматы позволяют обеспечить все допуски по габаритам, а ошибки при изготовлении минимальные – раз-два, и поддон готов!

Высшее достижение в технологии производства поддонов – это полностью автоматическая линия. Люди при этом лишь загружают заготовки – доски, брус. Машина сама все это нарезает, поворачивает и сколачивает, а потом складирует, заматывает лентой или пленкой (в зависимости от типа машины) и выкатывает поддоны на погрузку. Наиболее крупная на постсоветском пространстве автоматическая линия производит около 65 тыс. поддонов в месяц. В Европе, по-видимому, современных линий также не много. Среди 18 производств, которые посетили представители одной из отечественных компаний, не было ни одного нового. Однако все предприятия отлично работали.

Люди при этом лишь загружают заготовки – доски, брус. Машина сама все это нарезает, поворачивает и сколачивает, а потом складирует, заматывает лентой или пленкой (в зависимости от типа машины) и выкатывает поддоны на погрузку. Наиболее крупная на постсоветском пространстве автоматическая линия производит около 65 тыс. поддонов в месяц. В Европе, по-видимому, современных линий также не много. Среди 18 производств, которые посетили представители одной из отечественных компаний, не было ни одного нового. Однако все предприятия отлично работали.

Исходные полуфабрикаты для поддонов требуют особенно деликатного обращения. Обычно обрезную доску и брус нужного сечения покупают готовыми. Доски приходят в брикетах, собранных так, чтобы между ними оставалось пространство. Непросушенная древесина влажная, и если к таким доскам не будет доступа воздуха, то буквально через неделю они синеют, хотя являются совершенно новыми. Необходимо, чтобы доска сразу же просохла. Для поддонов используются и хвойные, и лиственные породы дерева, однако те и другие очень быстро выцветают. Конечно, древесина не теряет свойств, а потеря цвета не сказывается на прочности доски, однако теряется товарный вид, что может снизить цену готовых изделий. Таким образом, склад готовой продукции должен располагаться под навесом, чтобы на дерево не попадали ни дождь, ни солнечные лучи.

Конечно, древесина не теряет свойств, а потеря цвета не сказывается на прочности доски, однако теряется товарный вид, что может снизить цену готовых изделий. Таким образом, склад готовой продукции должен располагаться под навесом, чтобы на дерево не попадали ни дождь, ни солнечные лучи.

В России производство поддонов регламентируется двумя основными документами: ГОСТ 9078– 84 и ГОСТ 9557–87. ГОСТ 9078– 84 очень общий и описывает всего лишь тот факт, что поддоны существуют и что они могут быть из дерева. В нем нет жестких привязок ни к габаритам, ни к количеству гвоздей, ни к толщине досок, а есть лишь установленные размеры – 1200800 и 12001000 мм и больше ничего. Согласно этому ГОСТу в рамках обозначенных двух габаритов можно делать все что угодно. ГОСТ 9557– 87 более жесткий: практически на 95% он идентичен европейскому стандарту UIC 435-2 по производству европоддонов. Единственное, что отличает поддоны, изготовленные в России, от евростандарта, – это отсутствие клейм EUR и EPAL, потому что мы пока не прошли сертификацию, а все остальное – допуски, припуски, толщина, количество гвоздей, фаски – идентично. В итоге появились так называемые поддоны БК («без клейма») – аналог европоддона, только не сертифицированный.

В итоге появились так называемые поддоны БК («без клейма») – аналог европоддона, только не сертифицированный.

Для контроля поддонов на них наносят определенные клейма. Если поддон произведен в Европе, то на нем всегда имеются два фиксированных клейма – EUR и EPAL.

Метка EUR означает его «европринадлежность». Другое клеймо – EPAL, говорит о том, что поддон произведен с соблюдением требований Европейской паллетной ассоциации (в паллетном бизнесе это что-то наподобие ИСО 9001), организации, которая проверяет европейские производства, формулирует требования, которым они должны соответствовать. То есть наличие на поддоне такой метки свидетельствует о том, что он собран с соблюдением всех технологий и отвечает определенному стандарту качества, что само производство функционирует по нужному формату, вплоть до требования по наличию специальных зон курения для сотрудников. На территории России нет, к сожалению, ни одного представителя EPAL, но переговоры c ней уже ведутся.

На центральной «бобышке» поддона ставят еще одно клеймо, в просторечье называемое «колосок». Оно говорит о том, что поддон прошел фитосанитарную обработку согласно стандарту ISPM 15. На этом клейме печатают название партии, метод обработки, указывается страна-производитель. На поддоне, выпущенном в Европе, указывают также номер партии и год производства. По этим клеймам, являющимся неотъемлемой частью европоддона, можно узнать, где и когда его собрали. Поскольку клейма часто ставят поддельные, надежный способ определить, откуда тот или иной поддон, пока не найден.

Оно говорит о том, что поддон прошел фитосанитарную обработку согласно стандарту ISPM 15. На этом клейме печатают название партии, метод обработки, указывается страна-производитель. На поддоне, выпущенном в Европе, указывают также номер партии и год производства. По этим клеймам, являющимся неотъемлемой частью европоддона, можно узнать, где и когда его собрали. Поскольку клейма часто ставят поддельные, надежный способ определить, откуда тот или иной поддон, пока не найден.

Карантинный пограничный контроль древесины в обязательном порядке подразумевает соответствующую фитосанитарную обработку поддонов, которую проводят тремя способами. Первый способ, не самый популярный, – фумигация, т. е. обработка бромистым метилом: поддон либо древесину, которая используется для его производства, опрыскивают составом, убивающим всех вредителей и бактерии. Недостаток этого метода в том, что древесина после фумигации несколько меняет свойства, на ней остается какое-то количество раствора, что не всегда хорошо. По этой причине некоторые предприятия, особенно по производству или хранению пищевой продукции, вообще не принимают поддоны, прошедшие фумигацию. Производители поддонов постепенно переходят на более прогрессивные карантинные методы.

По этой причине некоторые предприятия, особенно по производству или хранению пищевой продукции, вообще не принимают поддоны, прошедшие фумигацию. Производители поддонов постепенно переходят на более прогрессивные карантинные методы.

Существуют еще два способа обеззараживания, их применяют примерно в равных масштабах, в том числе в России: это тепловая обработка и камерная сушка, т. е. достаточно длительное выдерживание поддонов в камере с повышенной температурой, после чего микроорганизмы и вредители погибают. Тепловая обработка не очень популярна, поскольку метод этот дорогой и с его помощью тяжело наладить обработку большого потока пиломатериалов. Кроме того, невозможно обеспечить равномерную температуру в термокамере, а потому продукция сохнет неравномерно.

Наиболее привлекательным на сегодняшний день является метод камерной сушки. В камеру загружают пиломатериал, используемый затем для производства поддонов, и выдерживают нужное время при температуре более 60 °С и соответствующей влажности. Весь процесс автоматизирован, камера оснащена специальной системой, обеспечивающей циркуляцию воздуха. В древесину вворачивают датчики, которые измеряют влажность и температуру, и как только она доходит до требуемой стандартом, процесс завершается.

Весь процесс автоматизирован, камера оснащена специальной системой, обеспечивающей циркуляцию воздуха. В древесину вворачивают датчики, которые измеряют влажность и температуру, и как только она доходит до требуемой стандартом, процесс завершается.

Все поддоны, на которых продукция уйдет за рубеж, должны пройти фитообработку и иметь на себе соответствующее клеймо. Если же поддон будет использоваться в России, жесткие правила по обработке поддонов не действуют. Российские организации, которые действительно обладают такими технологиями сушки, можно пересчитать по пальцам. Нередко поддельное клеймо ставят недобросовестные компании, чтобы фальсифицировать продукцию. Вообще на отечественном рынке поддонов такая ситуация, к сожалению, встречается нередко. «Правила игры» здесь еще не определены, ведь рынку поддонов всего 10…12 лет, еще не устоялись нормы контроля, поэтому и появляются подделки. Конечно, и в советское время поддоны у нас делали, но технология изготовления была совершенно другая. Производства были нерентабельными и со временем развалились, лишь в последнее десятилетие стали появляться компании, всерьез взявшиеся за этот бизнес.

Производства были нерентабельными и со временем развалились, лишь в последнее десятилетие стали появляться компании, всерьез взявшиеся за этот бизнес.

How To Make A Pallet • Taylor Bradford

Я должен начать с забавной истории, прежде чем перейду к мельчайшим подробностям того, как сделать поддон. Когда я впервые начал кроличью нору, желая сделать свой собственный вертикальный огород из поддонов (полный учебник можно увидеть в блоге World Market), я понятия не имел, что есть 2 варианта, когда дело доходит до поддонов. Поддоны химически обработанные и поддоны термообработанные. Поддоны, которые вы видите у всех (наиболее популярные поддоны), являются химически обработанными. Что отличает их? Поддоны, подвергнутые термообработке, имеют штамп «HT» сбоку. Термически обработанные поддоны будут безопасны для овощных / травяных садов. Химически обработанные поддоны небезопасны.

Узнав этот лакомый кусочек информации, я решил, что у меня все еще не будет способа узнать, без тени сомнения, где прожил свою жизнь термообработанный поддон или чему он мог подвергаться. . И, не желая загрязнять свой собственный источник пищи, я решил, что будет разумнее сделать поддон самому.

. И, не желая загрязнять свой собственный источник пищи, я решил, что будет разумнее сделать поддон самому.

Я хочу отметить, что, вероятно, будет разумнее сделать собственный поддон для проектов, которые вы планируете реализовать в своем доме. Кто хочет подвергаться воздействию вредных химических веществ??

Итак, вернемся к смешной истории. Я отправился в местный магазин пиломатериалов и понял, что мне нужна более легкая древесина, такая как сосна, для изготовления поддона. Как только вы заполните и без того прочный/тяжелый поддон почвой и рассадой, он станет довольно тяжелым. Вот мой разговор с местным «специалистом» по пиломатериалам…

Я: Ищу сосну для огорода.

Мужчина: О, сосна прямо здесь.

Я: Да, но это обработанная древесина. Мне не нужна обработанная древесина, я делаю огород.

Мужчина: Это то, что люди используют для постройки своих садов, потому что древесина прослужит дольше.

Я: Да, но мне не нужны обработанные.

Мужчина: Ну, если не использовать эту древесину, через сезон она развалится.

Я: Но лечили.

Мужчина: Это вредно только тогда, когда вы режете его.

Я: (лири) Ну, я не хочу, чтобы он развалился после одного сезона, так что, думаю, я его возьму.

После того, как я построила свой поддон, мой муж вышел, чтобы проверить мою работу. Вот наш последующий разговор:

Муж: Вау, детка. Это выглядит действительно хорошо.

Я: (сияя) Спасибо!

Муж: Но сюда нельзя класть овощи.

Я: (лицо падает) Почему бы и нет?

Муж: Потому что вы загрязните свою еду этой обработанной древесиной.

Я: ЧТО???? Лесопромышленник сказал мне, что это то, что все используют для своих садов.

Муж: Разве не был весь смысл в том, чтобы сделать свой собственный поддон, чтобы вы знали, откуда он взялся и не был обработан химикатами??

Я: Да.

Муж: Прости, детка. Тот не сработает.

Итак, в конце концов, я соорудила своему мужу очень хороший поддон для двигателя, который стоит у нас на автостоянке. LOL И я усвоил урок, чтобы придерживаться своего оружия и толкать древесину, которую я должен был купить в магазине. Изображения, которые вы видите в моем уроке, относятся к обработанной древесине, которую я использовал в своем первом поддоне. НЕ ИСПОЛЬЗУЙТЕ ОБРАБОТАННУЮ ДЕРЕВО. Меня не волнует, если он развалится после одного вегетационного периода. Я пошел в другой магазин пиломатериалов и купил необработанную древесину для своего второго поддона. Я становлюсь профессионалом по сборке поддонов. Следующий, который я сделаю, будет полностью из кедра. Основание моего второго поддона было сделано из белого дерева (я, честно говоря, не знаю сорта), а верхняя часть рейки была сделана из кедра.

Изображения, которые вы видите в моем уроке, относятся к обработанной древесине, которую я использовал в своем первом поддоне. НЕ ИСПОЛЬЗУЙТЕ ОБРАБОТАННУЮ ДЕРЕВО. Меня не волнует, если он развалится после одного вегетационного периода. Я пошел в другой магазин пиломатериалов и купил необработанную древесину для своего второго поддона. Я становлюсь профессионалом по сборке поддонов. Следующий, который я сделаю, будет полностью из кедра. Основание моего второго поддона было сделано из белого дерева (я, честно говоря, не знаю сорта), а верхняя часть рейки была сделана из кедра.

Итак, переходим к уроку!

Что вам понадобится для 32-дюймового квадратного поддона

2 – 2x4s [8-футовые доски] (разрезанные на 1/3…большинство 2×4 не имеют точно 8 футов в длину…вам нужны все ваши доски длиной 32″ )

2 – 1x4s [8-футовые доски] (разрезанные на 1/3…большинство 1x4s не точно 8 футов в длину…вы хотите, чтобы все ваши доски были длиной 32″)

Коробка шурупов длиной 3 1/2″

Дрель

Сверло

Рулетка

Что вы будете делать

1. Если ваш местный магазин пиломатериалов бесплатно (или за небольшую плату) обрежет вам доски, попросите их обрезать их для вас. Но обратите внимание на их работу! В противном случае сократите все свои доски до 32 дюймов.

Если ваш местный магазин пиломатериалов бесплатно (или за небольшую плату) обрежет вам доски, попросите их обрезать их для вас. Но обратите внимание на их работу! В противном случае сократите все свои доски до 32 дюймов.

2. Возьмите 3 доски 2×4 и положите их параллельно друг другу (вы хотите, чтобы узкая сторона была внизу). Вы хотите, чтобы внешняя сторона досок была точно 32″ (измеряется от внешнего края до внешнего края. Ваша средняя доска должна быть точно по центру.

3. Возьмите 3 доски 2×4 и положите их сверху в противоположном направлении, шириной вниз. Убедитесь, что все выровнено правильно. 32″ от двух внешних досок. Ваша средняя доска должна быть точно отцентрована. на торец/на доску) во внешние концы.Просверлите направляющие отверстия в средних досках и закрепите их шурупами.

5. После того, как все доски закреплены винтами, переверните поддон.

6. Возьмите 5 досок 1×4 и положите их сверху (шириной вниз). Измерьте 2 внешние доски, чтобы убедиться, что у вас точно 32 дюйма. Закрепите эти 2 доски так же, как и остальные, просверлив направляющие отверстия, а затем вкрутив по 2 винта на каждом конце. Просверлите отверстия в средних досках и закрепите их шурупами.

Закрепите эти 2 доски так же, как и остальные, просверлив направляющие отверстия, а затем вкрутив по 2 винта на каждом конце. Просверлите отверстия в средних досках и закрепите их шурупами.

7. Выровняйте среднюю доску 1×4 точно посередине, просверлите направляющие отверстия и закрепите винтами.

8. Равномерно разместите 2 оставшиеся доски (из 5… у вас останется одна) и просверлите направляющие отверстия, затем закрепите винтами.

9. ГОТОВО!

Так много разных проектов с использованием поддонов!! Хотите узнать, как сделать свой собственный вертикальный сад из поддонов для овощей и трав? Зайдите в блог о мировом рынке, чтобы увидеть мое пошаговое руководство!

(Where I Party)

Идеи деревянных поддонов своими руками, лучшие советы и проекты: полное руководство!

Лучшие идеи и советы по изготовлению деревянных поддонов своими руками, где найти бесплатные поддоны, как разобрать и использовать деревянные поддоны для изготовления мебели и предметов домашнего декора!

Деревянные поддоны — один из наших любимых материалов для самостоятельной сборки. Доски для поддонов — это пиломатериалы хорошего качества по соображениям долговечности, и они прибывают со всего мира с такой уникальной красотой!

Доски для поддонов — это пиломатериалы хорошего качества по соображениям долговечности, и они прибывают со всего мира с такой уникальной красотой!

В этом грандиозном руководстве по идеям изготовления деревянных поддонов своими руками я поделюсь всеми советами, секретами и творческими идеями, которые мы узнали, создавая вещи с помощью поддонов, например, где найти бесплатные деревянные поддоны, как выбрать и разобрать поддоны, лучшие профессионалы советы по использованию поддонов и наши любимые идеи проектов поддонов!

Мы сделали много любимых проектов с использованием поддонов, от простого домашнего декора до целого патио с мебелью. Например, эти деревянные ящики для поддонов, сделанные своими руками, вдохновленные винтажными садовыми ящиками, — отличная идея для начинающих.

* Некоторые ресурсы в статье являются партнерскими ссылками. Полное раскрытие здесь.

Вы также можете использовать деревянные поддоны на всей реконструкции! Как мы превратили арендованное патио в красивую открытую комнату из поддонов!

1.

Где я могу найти бесплатные поддоны? И советы по выбору деревянных поддонов.

Где я могу найти бесплатные поддоны? И советы по выбору деревянных поддонов.Во-первых, убедитесь, что у вас под рукой есть пара толстых рабочих перчаток, когда вы поднимаете деревянные поддоны, чтобы избежать большого количества осколков!

Вот некоторые из наших любимых мест, где можно найти чистые поддоны в хорошем состоянии: садовые питомники, выставочные залы плитки и камня , магазины строительных материалов (также известные как места, где продаются валуны, камни, брусчатка и т. д.), строительные площадки и деревянные / ковровые покрытия. магазины напольных покрытий. Мы также видим их за винными магазинами и продуктовыми магазинами.

Вежливо спросите, планируют ли они использовать их повторно или просто выбросить. Очень часто ответ такой: «Вы хотите их? Они все твои!» Ура! Не так сложно, правда?

ВАЖНЫЙ СОВЕТ: На что обратить внимание при выборе деревянных поддонов?

Не все деревянные поддоны одинаковы. Во-первых, быстро осмотрите поддоны, чтобы убедиться, что поддоны выглядят чистыми, на них нет следов брызг, разливов или плесени, а на досках мало трещин. Некоторое количество пыли совершенно нормально, ее можно легко очистить мыльной водой.

Во-первых, быстро осмотрите поддоны, чтобы убедиться, что поддоны выглядят чистыми, на них нет следов брызг, разливов или плесени, а на досках мало трещин. Некоторое количество пыли совершенно нормально, ее можно легко очистить мыльной водой.

Следующее, на что нужно обратить внимание, это штамп HT , что означает, что поддоны подвергаются термической обработке паром или в печи, а не химической обработке. К счастью, большинство поддонов, которые мы видели, имеют штамп HT.

Далее внимательно осмотрите деревянные доски – они треснули или покоробились? Если да, то с ними будет очень сложно работать, так что не тратьте впустую все это время и пот, таща его домой. Есть лучше!

Несколько интересных фактов о марках HT: они говорят вам, откуда берётся древесина! Мы часто находим древесину сосны, ореха и дуба из США, а также очень хорошие лиственные породы из многих частей Европы и Мексики. Вы даже не можете найти все эти виды древесины в Home Depot или в магазинах пиломатериалов, как интересно! 🙂

2.

Как разобрать деревянный поддон?

Как разобрать деревянный поддон?Существует множество способов разборки поддона. Давайте рассмотрим 3 самых эффективных метода, 2 из которых не требуют электроинструмента!

ВАЖНО: Убедитесь, что у вас есть пара толстых рабочих перчаток и защитные очки , чтобы защитить себя от гвоздей, которые могут выскочить.

Демонтаж деревянного поддона с помощью разрушителя палубы или разрушителя поддонов: наш любимый метод

С тех пор, как несколько лет назад мы купили наш разрушитель палуб Duckbill, появилось так много новых качественных разрушителей поддонов, которые вы можете получить сейчас менее чем за 50 долларов! Как этот, так и этот.

Этот инструмент легко поднимает доски для поддонов, и вы можете вынимать гвозди с помощью молотка. Это в 20 раз быстрее, чем любые другие методы. Древесина не будет сильно раскалываться, поэтому вы получите более качественные доски для поддонов для своих деревообрабатывающих проектов. Мы абсолютно ЛЮБИМ этот инструмент. Если вы планируете сделать много проектов с поддонами, это действительно того стоит! См. видеоролик ниже:

Мы абсолютно ЛЮБИМ этот инструмент. Если вы планируете сделать много проектов с поддонами, это действительно того стоит! См. видеоролик ниже:

Как разобрать деревянный поддон с помощью молотка и монтировки.

Другой способ — использовать молоток и лом. Этот метод требует больше работы и больше времени, чем использование устройства для уничтожения поддонов. Но это самый дешевый способ начать.

Вообще-то я бы сам не смог — мышц не хватило! 🙂 Ниже видеоурок на YouTube:

Как разобрать поддон с помощью пилы.

Мы использовали этот метод, чтобы разрезать все доски вдоль двух боковых поручней с помощью аккумуляторной циркулярной пилы или лобзика (вот недорогой лобзик, получивший отличные отзывы) и использовать молоток и монтировку, чтобы поднять каждую доску от средней рейки. Это простой и быстрый метод, особенно если на концах деревянных досок поддона много гвоздей, шурупов или трещин.

3. Плюсы и минусы использования деревянных поддонов для проектов «сделай сам»

В большинстве случаев деревянные доски для поддонов и доски 2×4, к которым прибиты гвозди, представляют собой плотные твердые породы дерева. Но иногда доски изготавливаются из хвойных пород, которые легче резать, но они могут быть не такими прочными, если их использовать в конструкционных целях, например, в качестве ножки стола.

Когда вы покупаете древесину в хозяйственных магазинах, они обрабатываются до указанной толщины, и все края прямые и квадратные , но НЕ древесина для поддонов! Красота и проблемы древесины для поддонов заключаются в ее вариациях. Никогда не предполагайте, что деревянные доски поддона имеют одинаковую толщину или ширину , даже если они из одного поддона!

Никогда не предполагайте, что деревянные доски поддона имеют одинаковую толщину или ширину , даже если они из одного поддона!

При работе с деревянными поддонами в первую очередь следует учитывать , где требуется точность по сравнению с тем, где проще и можно сохранить деревенский характер .

Наша скамья из поддонов и журнальный столик своими руками.Например: если мы хотим построить скамейку из поддонов с плоской столешницей, нам нужно тщательно подобрать доски одинаковой толщины.

Если вы используете строгальный станок для строгания деревянных досок поддонов, обязательно сначала используйте металлоискатель! Некоторые спрятанные старые гвозди могут испортить лезвие вашего рубанка.

Как обработать древесину для поддонов?

Простой метод, который нам нравится, заключается в использовании наждачной бумаги с зернистостью 120, чтобы убедиться, что древесина свободна от осколков, и при этом сохранить деревенский характер деревянной поверхности. 9№ 0004

9№ 0004

Если вы хотите, чтобы древесина оставалась естественной, вы можете использовать масляные покрытия для мясных блоков или восковые покрытия для наружных работ, чтобы защитить древесину от пятен и ультрафиолетового излучения. Вот наш рецепт легкого и отличного финиша с маслом для мясных блоков!

Вы также можете покрасить древесину поддона или использовать эту технику побелки, чтобы придать дереву более светлый цвет в деревенском стиле!

Как побелить дерево: 3 простых способа!Идеи для проектов из поддонов

Из деревянных поддонов можно сделать так много вещей для дома и сада! Ниже приведены несколько отличных идей и руководств по проектам из поддонов, от простой мебели из поддонов, домашнего декора, садовых и наружных проектов до целой кухни из поддонов. Наслаждаться!

Ящики для поддонов Easy DIY и станция для зарядки поддонов отлично подходят для организации и устранения беспорядка! Это отличные проекты для начинающих, чтобы начать строить из поддонов.

Поддоны можно превратить в мебель для дома с минимальными усилиями! Попробуйте собрать эти 12 диванов и журнальных столиков Easy Pallet за один день.

Как мы превратили обычное патио в красивую открытую комнату с помощью поддонов! А вот и великолепная кухня из поддонов своими руками!

Поддоны — отличный материал для строительства таких объектов на открытом воздухе, как садовая мебель, качели на крыльце, компостные ящики и высокие грядки! Посмотрите на эти простые кофейные столики и скамейки из поддонов, сделанные своими руками, а также более 30 проектов из поддонов для жизни на открытом воздухе!

Самодельные деревянные кашпо из поддонов и более 20 других приподнятых садовых кашпо!

Сделайте красочную скамейку из поддонов для своего сада.

Самый важный совет: при строительстве из поддонов безопасность превыше всего!Из-за этих гвоздей и осколков, пожалуйста, ВСЕГДА надевайте перчатки и защитные очки при работе с деревянными поддонами!

Прежде чем включать какие-либо электроинструменты, сначала подготовьте прочную рабочую поверхность — подойдет верстак или даже крепкий старый стол, а также несколько деревянных зажимов! Правильно зажимайте древесину во время резки.

Ручное производство при помощи пневматических инструментов. При данной технологии поддоны также собираются вручную, однако вместо обычных молотков используются пневматические. Это позволяет ускорить производство и немного повысить качество изделий. Стоимость деревянного поддона, изготовленного посредством пневмомолотка немного выше, чем при первом варианте. Из минусов можно отметить низкое качество из-за плохого соблюдения размеров и человеческий фактор, который может привести к некачественной сборке продукта, а в следствии – к повреждению груза при перевозке.

Ручное производство при помощи пневматических инструментов. При данной технологии поддоны также собираются вручную, однако вместо обычных молотков используются пневматические. Это позволяет ускорить производство и немного повысить качество изделий. Стоимость деревянного поддона, изготовленного посредством пневмомолотка немного выше, чем при первом варианте. Из минусов можно отметить низкое качество из-за плохого соблюдения размеров и человеческий фактор, который может привести к некачественной сборке продукта, а в следствии – к повреждению груза при перевозке. Работникам требуется только загрузить деревянные заготовки в машину, а далее она обрабатывает поддон на всех этапах:

Работникам требуется только загрузить деревянные заготовки в машину, а далее она обрабатывает поддон на всех этапах: Затем материалы выдерживаются в ней под действием температуре 600С и более, а также необходимой влажности. Технология полностью автоматизирована: в камере имеются датчики, которые производят замеры температуры и влажности, и при достижении необходимого значения, они автоматически завершают процесс.

Затем материалы выдерживаются в ней под действием температуре 600С и более, а также необходимой влажности. Технология полностью автоматизирована: в камере имеются датчики, которые производят замеры температуры и влажности, и при достижении необходимого значения, они автоматически завершают процесс.