Как происходит процесс производства металлочерепицы? Инструкция по технологии, линии изготовления с фото и видео от ведущих строителей.

Для каждого человека очень важно построить прочный и надежный дом. И главное в нем – крыша. Кровля в первую очередь должна быть крепкой, долговечной, защищать жилище при любых условиях погоды. Кроме прочности крыша должна иметь правильные формы, изготавливаться из качественных и надежных материалов.

Такими свойствами обладает металлочерепица, кроме всего она покорила потребителей привлекательным и эстетическим видом.

Для производства металлочерепицы применяют довольно сложную технологию. Ведь на самом деле изготовить прочный кровельный материал не так-то просто – это многоуровневый процесс, который требует большого внимания и ответственности. Справиться с таким заданием могут разве, что высококвалифицированные специалисты.

Полезная информация! Для того, чтобы начинать работу с металлочерепицей, нужно хотя бы иметь представление о ее производстве. Разобравшись в технологическом процессе изготовления данного кровельного материала, можно в полной мере воспользоваться его преимуществами при кровле крыши.

Технология производства металлочерепицы

Несмотря на то, что со временем в процесс производства металлочерепицы зарубежные компании-производители металлочерепицы вносили множественные изменения, он совершенствовался, много раз корректировался, сделался более доступным и упрощенным, сама технология так и осталась неизменной.

Правда, до сих пор постоянным изменениям подвергается этап, когда необходимо наносить защитное полимерное покрытие. Но, здесь нечему удивляться. Ведь на рынке строительных материалов все время появляются более совершенные технологические полимеры, от которых напрямую зависят свойства и характеристика металлочерепицы.

Полезная информация! Простые кровельные материалы успешно заменяет более современная черепица, при производстве которой применяют высокие технологии.

Нельзя сказать, что производство металлочерепицы заключается из множества этапов. Совсем нет, для ее изготовления используют всего несколько основных процессов:

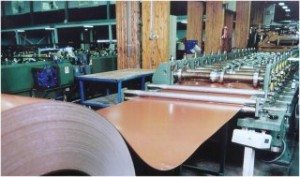

- прокат металла, то есть основы — оцинкованного стального листа в рулонах;

- пассировка. Данный процесс заключается в нанесении защитного покрытия;

- напыление. Наносят на лист защитный слой полимера;

- формирование или профилирование. Процесс заключается в приданию стальному листу формы;

- напоследок лист нарезают по формату и упаковывают в пачки.

Работы по производству металлочерепицы проводятся с помощью разного оборудования, поэтому соблюдение последовательности технологии, важной роли не играет. Ведь результат один и тот же. Получается одинакового размера многослойный отрезанный лист кровельного материала из нержавеющей оцинковой стали.

Отличается изготовленная по такой технологии металлочерепица, разве что, цветовой гаммой металлочерепицы. В дальнейшем можно рассмотреть более детально производство заготовок по линии для металлочерепицы.

Металлы, используемые в производстве кровельного материала.

Для производства металлочерепицы выбирают высокого качества холоднокатаную рулонную сталь горячей оцинковки.

Важно! Перед началом работы рулон стали устанавливают в размотчик. Таким образом, сталь пропускают через смазочное устройство, а потом подают ее в таком виде в прокатный станок. Очень важно в этот момент следить за качеством выполнения работы и при этом соблюдать равномерную толщину металла.

Поверхность стали в рулоне должна быть ровной и гладкой. Дело в том, что надежность закрепления, основано на пассивирующих и полимерных слоях, а различные дефекты поверхности, могут негативно повлиять на него.

Рассматривая требования относительно толщины стали, то здесь все зависит от оборудования для производства данного кровельного материала. Хотя большинство производителей металлочерепицы, предпочитают работать с заготовками, которые имеют толщину 0,45-0,55 мм.

Но здесь также важно учитывать некоторые моменты:

- шведские производители для изготовления металлочерепицы используют металл толщиной около 0,4 мм. Такой кровельный материал отличается легкостью, зато требует аккуратного и бережного отношения при монтажных работах. Учитывая такие особенности металлочерепицы шведских компаний, многие строители, не советуют ее покупать, поскольку считают ее нестандартным кровельным материалом, который сложно монтировать;

- более толстую и практичную основу используют отечественные производители. Хотя и здесь есть свои нюансы, поскольку сталь имеющая толщину 0,55 мм поддается формировке только с использованием специальных линий для изготовления данного кровельного материала. Кроме всего нужно знать, что при монтаже металлочерепицы из толстой основы возможны некоторые отклонения в конфигурации, а это в свою очередь приводит к некачественной стыковке готовых кровельных листов;

- самым оптимальным вариантом можно назвать основу, толщиной 0,5 мм. Металлочерепица из такой стали легко поддается формовке, достаточно прочная и надежная. Ее чаще всего для производства кровельных материалов, используют финские компании.

Выбрав для производства металлочерепицы сталь нужной толщины, ее подвергают продольной прокатке. В результате получается лента, имеющая необходимый профиль, чтобы она стала красивым кровельным материалом необходимо нанести защитное покрытие и провести окончательную формовку.

Покрытия металлочерепицы

Благодаря нанесению защитных покрытий на металлочерепицу, можно избежать развития коррозии на основе из стали. Стоит сказать, что надежные и стойкие покрытия делают кровельный материал более привлекательным, защищают от воздействия ультрафиолета и выцветания.

От качеств защитного слоя, которым покрывают металлочерепицу, во многом зависит ее долговечность и срок эксплуатации крыши из металлочерепицы.

Практически вся технология производства проводится в автоматическом режиме, включая процесс нанесения защитных полимерных покрытий. Данный этап включает:

- пассировку;

- грунтовку;

- нанесение полимерного покрытия;

- нанесение защитного лака.

Важно знать, что на верхнюю сторону металлочерепицы наносят полимерный состав, нижнюю – бесцветное покрытие.

Для полимерного покрытия можно использовать:

- полиэстер. Данный материал наносят слоем около 25 мкм. Он обладает износоустойчивостью, стойкостью к резким перепадам температур. Преимущество полиэстера заключается в легкой формировке, при этом он не подвергается повреждениям. Штамповку профиля можно проводить на листах, которые прошли этап нанесения защитного покрытия. Такое покрытие считается самым доступным и дешевым;

- пурал, толщиной 50 мкм, отличается шелковистой, матовой и приятной структурой, которая придает поверхности привлекательного вида. Если пурал нанести более толстым слоем, тогда лист может немного повредится при формировке, зато получится высокоустойчивый кровельный материал к воздействию негативных факторов внешней среды;

- платизол толщиной 200 мкм обладает высокой устойчивостью к механическим воздействиям, резким изменениям погодных условий. Такое покрытие выпускается различных цветов и оттенков. Но, стоит помнить, что платизолу темных оттенков свойственно сильно нагреваться и выцветать под прямыми солнечными лучами.

Когда защитные покрытия нанесены на металлочерепицу ее подвергают формовке в специальном формовочном механизме. Таким образом, лист получает необходимый профиль. Когда процесс профилирования завершен, можно проводить нарезку и упаковку кровельного материала.

Рассмотрев все этапы производства металлочерепицы, становится очевидным, что данный процесс заключается в использовании сложной технологии, которая требует знаний, точности и аккуратности.

Соблюдая последовательность всех моментов, создается кровельный материал высоких эксплуатационных качеств, с которым в дальнейшем работать – легко и просто.

Из чего сделана металлочерепица? Устройство металлочерепицы, технология изготовления

Металлочерепица производится из профильной стали, на которую наносится специальное защитное покрытие разных цветов с декоративными свойствами. Владельцы коттеджей и частных домов все чаще делают выбор в сторону данного строительного материала. В дачном строительстве его популярность обусловлена внешним видом, напоминающим натуральную черепицу; легкостью металла, значительно экономящей на мощности конструкции; доступной ценой и простотой монтажа. Кровля из металлочерепицы (http://metprof.ru/metallocherepica/) — это залог надежности, долговечности и красоты сооружения. Купить металлочерепицу можно в любом специализированном строительном магазине.

Технология изготовления металлочерепицы

Этот многоступенчатый процесс требует глубоких знаний и понятен только специалистам. Именно поэтому изготовлением занимаются только крупные заводы, оснащенные современной техникой. Технология производства металлочерепицы всегда оставалась неизменной, корректировались только определенные этапы и вносились усовершенствования со стороны компаний-производителей. Впрочем, постоянные изменения до сегодняшнего дня, скорее, касаются этапов нанесения полимерного защитного покрытия. Это непосредственно связано с регулярным появлением новых видов технологических полимеров, изменения в которых влияют также на свойства изделия. Можно сказать, что простые кровельные материалы стали уступать свое место более современным высокотехнологичным черепицам.

Этот многоступенчатый процесс требует глубоких знаний и понятен только специалистам. Именно поэтому изготовлением занимаются только крупные заводы, оснащенные современной техникой. Технология производства металлочерепицы всегда оставалась неизменной, корректировались только определенные этапы и вносились усовершенствования со стороны компаний-производителей. Впрочем, постоянные изменения до сегодняшнего дня, скорее, касаются этапов нанесения полимерного защитного покрытия. Это непосредственно связано с регулярным появлением новых видов технологических полимеров, изменения в которых влияют также на свойства изделия. Можно сказать, что простые кровельные материалы стали уступать свое место более современным высокотехнологичным черепицам.Оборудование для металлочерепицы

Материал производится на автоматическом и полуавтоматическом оборудовании. В стоимость профессионального оборудования, которое на выходе выдает минимум брака и максимум качества и от которого зависит также цена металлочерепицы, входит:

Материал производится на автоматическом и полуавтоматическом оборудовании. В стоимость профессионального оборудования, которое на выходе выдает минимум брака и максимум качества и от которого зависит также цена металлочерепицы, входит:- прикатный стан,

- разматыватель рулона,

- нож роликовый, предназначенный для обрезки линии,

- фигурные ножницы для обрезки листов,

- штамповщик-формирователь,

- автоматический укладчик,

- стол для приема изделий,

- установка оборудования,

- обучение персонала.

Металлы для металлочерепицы

Изделия изготавливаются из холоднокатанной горячо оцинкованной рулонной стали. Она устанавливается в размотчик, пропускающий материал через смазочное устройство. На данном этапе важны как качество металла, так и его толщина. Сама рулонная сталь должна иметь гладкую и ровную поверхность, поскольку наличие дефектов значительно снижает надежность крепления слоев. Оборудование работает на принципе заготовки металла толщиной от 0,40 до 0,55 миллиметров.

Изделия изготавливаются из холоднокатанной горячо оцинкованной рулонной стали. Она устанавливается в размотчик, пропускающий материал через смазочное устройство. На данном этапе важны как качество металла, так и его толщина. Сама рулонная сталь должна иметь гладкую и ровную поверхность, поскольку наличие дефектов значительно снижает надежность крепления слоев. Оборудование работает на принципе заготовки металла толщиной от 0,40 до 0,55 миллиметров.Если изготовление металлочерепицы из тонкой стали уменьшает массу покрытия, то, с другой стороны, она требует большей аккуратности в процессе монтажа. Толстая сталь, в свою очередь, трудно поддается формовке, что требует использования специализированных линий производства. Самой оптимальной толщиной стали является 0,5 миллиметров, формовка который проводится без особых усилий, а материал не уступает своей прочностью.

Покрытия металлочерепицы

Они предотвращают развитие коррозии на стали, придают изделию эстетичный внешний вид и исключают выцветание под воздействием ультрафиолетовых лучей. Именно от качества покрытия зависит долгий срок службы крыши из металлочерепицы. Нанесение полимерного покрытия в автоматическом режиме происходит по следующей схеме. В самом начале делается пассировка, затем грунтовка, далее наносится полимерное покрытие и защитный лак. Полимерный состав наносится только с внешней стороны изделия, снизу оно покрывается бесцветным защитным слоем.

Полимерное покрытие бывает нескольких видов:

- Полиэстер, обладающий высокой степенью износостойкости и прочности и позволяющий формировать листы, уже покрытые защитным слоем.

- Пурал, имеющий шелковисто-матовую структуру, но из-за своей толщины хуже переносящий формовку, но более устойчивый к воздействию внешних факторов.

- Пластизол, имеющий широкую цветовую гамму и стойкий к температурным и механическим воздействиям, однако не защищенный от выцветания.

Технология производства

Металлочерепица, на которую наносится защитное покрытие, соответствующий профиль получает после попадания в формовочный механизм. На последующем этапе лист нарезается по необходимым размерам и упаковывается. На малых и средних предприятиях, изготавливаемая методом холодного проката, она проходит следующие технологические процессы:

Металлочерепица, на которую наносится защитное покрытие, соответствующий профиль получает после попадания в формовочный механизм. На последующем этапе лист нарезается по необходимым размерам и упаковывается. На малых и средних предприятиях, изготавливаемая методом холодного проката, она проходит следующие технологические процессы:- Рулон из оцинкованной стали с уже нанесенным полимерным покрытием надевается на разматыватель.

- Задается нужна программа с соответствующими параметрами.

- После нажатия кнопки автоматическая система управления запускается.

- Проходящий через вальцы металлопрокатный стана лист подвергается продольной прокатке и принимает заданную форму.

- На следующем этапе каждый лист при помощи гидравлических ножниц обрезается в соответствии с запрограммированным оператором рисунком.

- Далее листы подаются на приемный стол, складываются для упаковки и хранения. В этих целях используются специальные полетты и полиэтиленовая пленка для безопасной транспортировки изделий, которые фиксируются металлическими жгутами на поддон из дерева.

Основные достоинства металлочерепицы

- надежность

- прочность

- несложный монтаж

- небольшой вес

- большой выбор соответствующих оттенков и цветов

- длительный срок эксплуатации

- широкий температурный диапазон

- исключение выгорания под солнцем

- наличие полного набора комплектующих

- экологическая безопасность

- доступная цена

Недостатки металлочерепицы

- низкий уровень теплоизоляции

- потери при выкраивании

- укладка изделия только на прокатных крышах

- шум во время атмосферных осадков

- постукивание по обрешётке при ветре.

Как покрыть кровлю металлочерепицей?

Заказчик, благодаря широкому диапазону оттенков, может выбрать любой подходящий цвет кровли, в зависимости от внешнего вида сооружения. Основным показателем при выборе является форма крыши, то есть ее архитектурное решение. Для каждой формы выбирается свой размер металлопрофиля. Для определения размера проводится тщательный обмер скатов крыши. Листы на обрешетку укладываются с выступом краев на 40 миллиметров. В процессе покрытия крыши следите за тем, чтобы у обрешётки и стропил отсутствовали перекосы, в противном случае внешний вид конструкции может полностью испортиться без дальнейшей возможности ремонта. Доски, используемые для организации обрешётки, обрабатываются специальным антисептическим средством. Расстояние между ними должно быть примерно 350 миллиметров.

Заказчик, благодаря широкому диапазону оттенков, может выбрать любой подходящий цвет кровли, в зависимости от внешнего вида сооружения. Основным показателем при выборе является форма крыши, то есть ее архитектурное решение. Для каждой формы выбирается свой размер металлопрофиля. Для определения размера проводится тщательный обмер скатов крыши. Листы на обрешетку укладываются с выступом краев на 40 миллиметров. В процессе покрытия крыши следите за тем, чтобы у обрешётки и стропил отсутствовали перекосы, в противном случае внешний вид конструкции может полностью испортиться без дальнейшей возможности ремонта. Доски, используемые для организации обрешётки, обрабатываются специальным антисептическим средством. Расстояние между ними должно быть примерно 350 миллиметров.Производство металлочерепицы: технология, линия изготовления, оборудование

Производство металлочерепицы – достаточно сложный и многоступенчатый процесс, и тонкости его понятны только специалистам. Однако составить хотя бы общее представление о том, как производится металлочерепица, необходимо всем, кто планирует работать с этим кровельным материалом.

Производство металлочерепицы – достаточно сложный и многоступенчатый процесс, и тонкости его понятны только специалистам. Однако составить хотя бы общее представление о том, как производится металлочерепица, необходимо всем, кто планирует работать с этим кровельным материалом.

Ведь только поняв, какие технологические операции выполняются при изготовлении металлочерепицы, мы можем в полной мере использовать все ее преимущества.

Технологическая цепочка производства металлочерепицы

Технология, по которой происходит изготовление металлочерепицы, остается неизменной уже достаточно давно – ведь в процессе своего становления она многократно корректировалась и усовершенствовалась зарубежными компаниями-производителями.

Единственный этап, в который постоянно вносятся изменения – это этап нанесения защитного полимерного покрытия.

Связано это с тем, что новые виды технологических полимеров появляются регулярно, и вместе с изменяющимися материалами изменяются и свойства металлочерепицы – изготовление относительно простых кровельных материалов современно замещается производством высокотехнологичной современной черепицы.

В самом общем виде технологическая цепочка производства металлочерепицы включает в себя следующие этапы:

- Прокат металлической основы (оцинкованного стального листа)

- Пассивировка (нанесение защитных покрытий)

- Нанесение защитного полимера

- Профилирование

- Нарезка и упаковка

Для различных типов оборудования последовательность этих этапов может быть различной, однако результат у них один: на выходе мы получаем отрезанный «в размер» лист металлочерепицы, представляющий собой многослойный «пирог» на основе из нержавеющей оцинкованной стали, только цвета металлочерепицы и буду разными.

На видео показан процесс производства самого популярного кровельного материала на автоматической линии для металлочерепицы Монтеррей, начиная с разматывателя рулонного металла, далее — идеальной штамповки ступеней на прокатном стане, работы ножниц для резки металла (и 3D ножниц) и в конце — накопителя готовых листов — приемного стола.

Далее мы рассмотрим основные этапы, которые проходит заготовка по линии для производства металлочерепицы.

Прокат стальной основы

Прокат стальной основыСырьем для производства металлочерепицы является холоднокатаная горячо оцинкованная рулонная сталь.

Рулон стали устанавливается в специальный размотчик, который пропускает сталь через смазочное устройство и подает ее в прокатный стан.

Важным фактором на данном этапе является не только качество, но и толщина металла.

Важно, чтобы рулонная сталь имела максимально ровню и гладкую поверхность, так как любые дефекты поверхности отрицательно сказываются на надежности закрепления на основе пассивирующих и полимерных слоев.

Что же касается толщины металла, то оборудование для производства металлочерепицы большинства производителей ориентировано на работу с заготовкой толщиной от 0,45 до 0,55 мм.

И здесь есть несколько нюансов:

- Шведские компании по производству металлочерепицы, как правило, используют самый тонкий металл – 0,4мм. С одной стороны, получившаяся металлочерепица имеет меньшую массу, но с другой – требует существенной аккуратности при монтаже. По этой причине некоторые строительные компании считают шведскую металлочерепицу нестандартной и отказываются от ее использования.

- В отличие от шведов, отечественные производители металлочерепицы предпочитают работать с более толстой основой, однако начиная с толщины 0,55 мм сталь достаточно плохо поддается формовке, поэтому для нее должна использоваться специализированная линия для производства металлочерепицы. Кроме того, металлочерепица на толстой основе неизбежно будет иметь отклонения в конфигурации, что обязательно скажется на качестве стыков.

- Оптимальным можно признать использование основы в 0,5мм. С одной стороны, такая металлочерепица формуется достаточно легко, с другой — обладает необходимым запасом прочности. Технология изготовления металлочерепицы на стальной основе толщиной 0,5 мм широко применяется финскими компаниями.

Сталь, используемая для производителями металлочерепицы, последовательно подвергается продольной прокатке.

В результате мы получаем ленту с характерным профилем, которой для того, чтобы стать полноценной металлочерепицей, не хватает защитных покрытий и окончательной формовки.

Нанесение полимерного покрытия

Нанесение полимерного покрытияЗащитные покрытия металлочерепицы, начиная от пассивирующего слоя и заканчивая лаком, покрывающим полимер, призваны предотвратить развитие коррозии на стальной основе.

Кроме того, эти покрытия придают металлочерепице эстетичный внешний вид и защищают ее от выцветания под действием ультрафиолета. Как правило, именно от качества защитного покрытия зависит срок эксплуатации кровли из металлочерепицы.

Чаще всего линия по производству металлочерепицы проектируется таким образом, что полимерные покрытия наносятся в автоматическом режиме по следующей схеме:

- Пассивировка

- Грунтовка

- Полимерное покрытие

- Защитный лак

Обратите внимание! Как правило, металлочерепица покрывается полимерным составом только с верхней стороны, а снизу наносится только бесцветное защитное покрытие.

В качестве полимерного покрытия могут применяться:

- Полиэстер – толщина слоя до 25 мкм, высокая износойстойчивость, высокая стойкость к перепадам температур. Основное достоинство полиэстера в том, что он не повреждается при формовке, поэтому на штамповку профиля могут подаваться листы с уже нанесенным покрытием. Кроме того, полиэстер является одним из наиболее дешевых покрытий.

- Пурал – толщина покрытия для крыши из металлочерепицы 50 мкм, приятная шелковисто-матовая структура поверхности. Более толстое покрытие хуже переносит формовку, но обеспечивает более высокую устойчивость к воздействию внешних факторов.

- Пластизол – толщина слоя 200 мкм, широкая цветовая гамма и максимальная устойчивость к механическим и температурным воздействиям. Однако черепица с покрытием из пластизола темного оттенка сильно нагревается под лучами солнца и потому активно выцветает.

После нанесения защитных покрытий металлочерепица попадает в формовочный механизм, где ей придают соответствующий профиль. После профилирования металлочерепица нарезается в размер и упаковывается.

Как видите, имеет место достаточно сложное и многоэтапное производство — металлочерепица подвергается множеству технологических операций, призванных придать ей высокие эксплуатационные свойства.

Зато в результате получается отличный кровельный материал, работать с которым – одно удовольствие!

Изготовление металлочерепицы

Сегодня рынок строительных и отделочных материалов предлагает огромный выбор ассортимент кровельных материалов. Одно из новейших предложений – металлочерепица. Это профилированные стальные листы, малой толщины, покрытые слоем защитного полимера. Он получил большую популярность в нашей стране из-за полного соотношения цены на изделие и его качества.

Металлочерепица изготавливается на основе проката рулонного металлического тонколистового (0,4-0,5 мм) с защитно-декоративным полимерным покрытием различной цветовой гаммы. Её форма близка к классической черепице, что позволяет во многом сохранить свои достоинства.

Производство металлочерепицы осуществляется на специальных полностью автоматических линиях путём профилирования металлического проката методом холодного давления. Сначала прокат проходит через систему профилировочных роликов, создающих волнообразный профиль. После этого холодной штамповкой формируется поперечная волна. Именно благодаря данному виду штамповки металлический лист приобретает форму черепицы. Далее осуществляется нарезка на листы необходимой длины. После этого уже готовые изделия укладывают в пачки и упаковывают в транспортные пакеты.

Металлочерепица характеризуется своей легкостью. Удельный вес 1 м2 металлочерепицы составляет около 5 кг (для сравнения: керамической – 38-40 кг, шифера – 10-15 кг). Именно данная характеристика металлочерепицы позволяет удешевить не только конструкцию стропильной системы, но и всего дома в целом. Соответствующие особые требования к прочности всех элементов строения, начиная с фундамента и заканчивая стропильной системой, являющиеся обязательными для тяжелой кровли, для кровли из металлочерепицы являются неактуальными.

Качество и долговечность металлочерепицы зависят от исходного продукта, используемого для её изготовления, – тонколистового металлического рулонного проката, представляющего собой многослойный материал. Его основа – это лист из низкоуглеродистой стали, который электролитически или методом погружения в расплав с обеих сторон покрывается защитным слоем из цинка, а затем – связующим грунтовочным слоем и защитным декоративным покрытием из полимера необходимых вида и цвета. Полимер должен быть гибким и устойчивым к деформациям. Его задачей служит предохранение стали от коррозии и обеспечение стойкости цвета. Покрытия различаются по своим свойствам, толщине и цене. Наиболее распространёнными покрытиями являются: полиэстер (РЕ толщина 25-30 микрон), полиуретан (Рu толщина 50 микрон).

Следующие характеристики являются определяющими качество металлочерепицы:

- используемая для основы сталь, содержащая необходимые легирующие элементы, которые улучшают прочность и прокат металла;

- класс и вид защитного покрытия;

- класс и вид защитно-декоративного полимерного покрытия.

Другие статьи по теме:

Преимущества металлочерепицы

Особенности монтажа металлочерепицы

Изготовление металлочерепицы — Самара.

Сегодня рынок строительных и отделочных материалов предлагает огромный выбор ассортимент кровельных материалов. Одно из новейших предложений – металлочерепица. Это профилированные стальные листы, малой толщины, покрытые слоем защитного полимера. Он получил большую популярность в нашей стране из-за полного соотношения цены на изделие и его качества.

Металлочерепица изготавливается на основе проката рулонного металлического тонколистового (0,4-0,5 мм) с защитно-декоративным полимерным покрытием различной цветовой гаммы. Её форма близка к классической черепице, что позволяет во многом сохранить свои достоинства.

Производство металлочерепицы осуществляется на специальных полностью автоматических линиях путём профилирования металлического проката методом холодного давления. Сначала прокат проходит через систему профилировочных роликов, создающих волнообразный профиль. После этого холодной штамповкой формируется поперечная волна. Именно благодаря данному виду штамповки металлический лист приобретает форму черепицы. Далее осуществляется нарезка на листы необходимой длины. После этого уже готовые изделия укладывают в пачки и упаковывают в транспортные пакеты.

Металлочерепица характеризуется своей легкостью. Удельный вес 1 м2 металлочерепицы составляет около 5 кг (для сравнения: керамической – 38-40 кг, шифера – 10-15 кг). Именно данная характеристика металлочерепицы позволяет удешевить не только конструкцию стропильной системы, но и всего дома в целом. Соответствующие особые требования к прочности всех элементов строения, начиная с фундамента и заканчивая стропильной системой, являющиеся обязательными для тяжелой кровли, для кровли из металлочерепицы являются неактуальными.

Качество и долговечность металлочерепицы зависят от исходного продукта, используемого для её изготовления, – тонколистового металлического рулонного проката, представляющего собой многослойный материал. Его основа – это лист из низкоуглеродистой стали, который электролитически или методом погружения в расплав с обеих сторон покрывается защитным слоем из цинка, а затем – связующим грунтовочным слоем и защитным декоративным покрытием из полимера необходимых вида и цвета. Полимер должен быть гибким и устойчивым к деформациям. Его задачей служит предохранение стали от коррозии и обеспечение стойкости цвета. Покрытия различаются по своим свойствам, толщине и цене. Наиболее распространёнными покрытиями являются: полиэстер (РЕ толщина 25-30 микрон), полиуретан (Рu толщина 50 микрон).

Следующие характеристики являются определяющими качество металлочерепицы:

- используемая для основы сталь, содержащая необходимые легирующие элементы, которые улучшают прочность и прокат металла;

- класс и вид защитного покрытия;

- класс и вид защитно-декоративного полимерного покрытия.

Другие статьи по теме:

Преимущества металлочерепицы

Особенности монтажа металлочерепицы

современное оборудование и промышленные линии

Производство современных строительных материалов, — это, как правило, технологически сложный процесс, включающий в себя несколько уровней обработки. Конечно, потребителю нет необходимости тщательно изучать все нюансы технологии выпуска металлочерепицы, но знание основ производства поможет лучше понять свойства материала. Поэтому стоит прочитать и посмотреть, как осуществляется производство металлочерепицы – видео материал даст представление об основных моментах производственного процесса.

К кровельному покрытию предъявляются особые требования по надежности и продолжительности срока службы. Кроме того, определенные требования есть и к внешнему виду кровли, оно должно гармонично дополнять общее оформление дома.

Выбирая в качестве кровельного покрытия металлочерепицу, домовладельцы принимают правильное решение. Чтобы лучше понять свойства этого популярного материала, стоит познакомиться с основами технологии, по которой он выпускается.

Качество материала не в последнюю очередь зависит от качества сырья. Металлочерепица является многослойным материалом, структура материала такова:

- Основа материала – лист металла с антикоррозийным покрытием.

- С двух сторон основа покрывается специальным грунтом, который обеспечивает надежное сцепление покрытий со стальной основой.

- Верхняя часть металлочерепицы – цветное покрытие из полимерного материала.

- Нижнюю часть листа покрывают слоем защитного лака.

Металл, идущий на изготовление металлочерепицы

В большинстве случаев, основой металлочерепицы является холоднокатаный стальной прокат с цинковым покрытием. Выпускается этот материал в рулонах. Разные производители могут использовать для выпуска металлочерепицы сталь разной толщины.

В большинстве случаев, производители металлочерепицы применяют стальной прокат толщиной 0,45-0,55 мм. Однако здесь бывают исключения:

- Металлочерепица, произведенная в Швеции, часто изготавливается из стали толщиной 0,4 мм. Столь тонкая основа обеспечивает материалу меньшую массу, однако, работать с такой металлочерепицей нужно будет особенно аккуратно, так как листы легко деформируются.

- Некоторые отечественные производители, напротив, выбирают для производства металлочерепицы стальной прокат 0,7 мм. Такое решение придает материалу большую прочность, но столь толстый стальной лист хуже поддается процессу формовки. Кроме того, чем толще основа материала, тем больше вероятность отклонения по геометрическим размерам, а это создает сложности в выполнении стыков на кровле.

- Таким образом, наиболее удобным в работе материалом стоит признать металлочерепицу с толщиной основы 0,5 мм. Такой материал достаточно прочный, но, в то же время, хорошо формуется.

Совет! Помимо стали, для производства металлочерепицы используются и другие металлы – алюминий и медь. Однако, несмотря на отличные эксплуатационные качества, алюминиевая и медная металлочерепица не получила широкого распространения, так как являются очень дорогим материалом.

Защитные покрытия

Сталь – материал достаточно прочный, но он подвержен коррозии, поэтому основа металлочерепицы должна быть хорошо защищена от внешних воздействий.

Совет! Защитное покрытие из полимера не только предотвращает развитие коррозии, но и придает покрытию привлекательный вид, так как полимерная масса может быть окрашена в любой цвет.

В основном, современные производители используют следующие виды полимерных покрытий:

- PVDF – это композитное покрытие, которое состоит из 8 частей поливинилфторида и 2 частей акрила. Наносится покрытие на основу слоем толщиной 27 мкм. Покрытие имеет глянцевую поверхность, допускается окрашивание в различные оттенки с металлическим отливом. Полимер отличается высокой степенью сопротивляемость механическим воздействиям, устойчивостью к выгоранию и прочим внешним воздействиям. Кроме того, покрытие из поливинилфторида обладает способностью к самоочищению.

Совет! Материалы с PVDF покрытием являются наиболее устойчивыми, поэтому их разрешено использовать даже при самых тяжелых климатических условиях, в том числе и при строительстве домов на морском побережье.

- Пурал. Это покрытие, запатентованное финскими производителями. Изготавливается оно на основе полиуретана, на основу наносится слоем 50 мкм. Покрытие отличается высокой степенью устойчивостью к температурным воздействиям, одинаково хорошо переносит сильный нагрев и морозы. Пурал является механически стойким, но не слишком эластичным покрытием, поэтому металлочерепица с декоративно-защитным слоем из Пурала имеет небольшой радиус изгиба и для покрытия крыш сложной формы не подходит.

- Пластизол. Этот вид покрытия наносится на основу наиболее толстым слоем – 200 мкм, основа пластизола – поливинилхлорид. Покрытие устойчиво к погодным и механическим воздействиям, но под действием лучей солнца быстро выгорает. Поэтому покрытия из пластизола окрашивают, в основном, в светлые тона.

- Полиэстер является наиболее дешевым вариантом покрытия, но и менее стойким. Наносят покрытие из полиэстера слоем 25 мкм. Есть вариант матового покрытия из полиэстера, которое наносят более толстым слоем (35 мкм). Этот вариант более устойчив к механическим нагрузкам, но и стоит дороже.

Процесс производства

Впервые выпуск металлочерепицы на промышленных предприятиях начался около 50 лет назад. Сама технология производства с тех пор протерпела мало изменений. Единственный момент производства, который постоянно совершенствуется, это нанесение защитно-декоративное полимерного покрытия.

Это связано с тем, что в производство постоянно внедряются новые, более стойкие виды полимеров, а также защитные лаки и покрытия. На современных заводах используется специальное оборудование для производства металлочерепицы – гибочное и профилирующее:

- Начинается производство материала с проката листа стали и послойного нанесения на него всех необходимых защитных слоев. Важно, чтобы основа была ровной, тогда и защитные покрытия лягут равномерно.

- Далее на подготовленную основу наносят слой грунта. От качества грунта зависит, насколько хорошо на основе будет держаться полимерное покрытие.

- Далее проходит процесс сушки. Для этого используются специальные печи, в которых поддерживается определенный температурный режим.

- На подготовленную основу наносят полимерное покрытие. После этого материал снова подвергается температурной сушке и последующему охлаждению.

Дизайн будущей металлочерепицы будет зависеть от того, какое оборудование будет использоваться для штамповки профиля:

- Подготовленный металл устанавливается на размоточный стан штамповочной линии, откуда основа будет подаваться на прокатный стан;

- Здесь листу придается необходимая прямоугольная форма;

- Затем производится штамповка, то есть, формируется поперечный профиль листа.

На производствах используются автоматические линии для производства металлочерепицы. На пульте управления задаются необходимые параметры, после чего оборудование производится штамповка в автоматическом режиме.

Познакомившись с основами технологии производства, потребитель сможет легко понять, как следует работать с металлочерепицей. Основное требование – сохранение защитного слоя, покрывающего металл.

В том случае, если на отдельных участках защитное покрытие будет повреждено, то достаточно скоро на месте повреждения появится ржавое пятно. Это не только испортит внешний вид покрытия, но и приведет к его преждевременному разрушению. При работе с металлочерепицей нужно соблюдать следующие правила:

- При перевозке материала необходимо использовать технику с длиной кузова равной или превышающей длину упаковки металлочерепицы.

- Хранить пачки материала лучше в помещении с хорошей вентиляцией. При невозможности сложить материал внутри дома, на улице строят навес и решетчатый настил-поддон. Пачки с металлочерепицей укладывают наклонно, чтобы на их поверхности не застаивалась влага.

- Браться за лист металлочерепицы нужно только в защитных перчатках. При переноске листа важно исключить риск деформации и появления заломов.

- В процессе укладки покрытия кровли обязательно придется резать материал. Сделать это можно при помощи ножовки или ножниц по металлу. Использовать болгарку для этих целей нельзя, так как в процессе повреждается защитный слой.

Совет! При разрезании листов материала нужно позаботиться и о собственно безопасности. Необходимо использовать защитные очки и перчатки.

- Перед укладкой разрезанных листов на крышу, рекомендуется закрасить место среза при помощи специальной полимерной краски.

- Для подъема листа материала на крышу следует применять направляющие сходни, собранные из двух досок.

- При необходимости перемещаться по уже собранному покрытию, нужно использовать мягкую обувь. Наступать при ходьбе нужно в понижения профиля и только в места расположения элементов обрешетки. Передвигаться по покрытию нужно только параллельно направлению ската.

Итак, производство металлочерепицы – это многоуровневый и достаточно сложный процесс. Благодаря использованию современного оборудования, основные процессы производства автоматизированы. Это обеспечивает высокий уровень качества материала. Знание основных процессов производства позволяет потребителю лучше понять, как следует обращаться с материалом, чтобы покрытие прослужило максимально долго.

Производство металлочерепицы: описание этапов, материалов,о оборудование

Строительная сфера является одной из самых развивающихся областей производственного бизнеса. Популярной отраслью с относительно небольшими затратами считается изготовление кровельных покрытий. При правильной организации и развитии сети продаж производство металлочерепицы может приносить чистую прибыль уже на 2-3 год работы.

Для начала необходимо рассмотреть этапы изготовления этого кровельного материала. Главным условием является производственное помещение. Его площадь должна вместить все необходимое оборудование, складские и транспортные структуры компании.

Основные этапы производства ↑

Анализ нужно начать с ознакомления с этапами производства металлочерепицы. Существует два способа изготовления в зависимости от характеристик исходного сырья – стальных листов. Для небольших объемов, с целью минимизации затрат на приобретение оборудования для производства, рекомендуется использовать металл с уже нанесенным покрытием. Его стоимость будет выше, чем простого оцинкованного штрипса, но и время изготовления будет сокращено.

Однако рекомендуется ознакомиться с полным циклом производства. Он состоит из следующих этапов.

- Формирование заготовок. Для этого используется рулонный стальной лист. Основным оборудованием во время выполнения этого этапа является размоточная установка.

- Нанесение пассивировочного покрытия и грунтование. Необходимо для лучшей адгезии металла с полимерным слоем.

- Установка основного защитного покрытия. Для этого может использоваться полиэстер, пурал или пластизол. Для придания определенного оттенка в состав добавляются красители.

- Штамповка и резка. Эту функцию выполняет многофункциональный прокатный стан.

- Подготовка к хранению и транспортировке. На этом этапе поверхность покрывается защитной пленкой, а на металлочерепицу наносится маркировка.

Это основная схема изготовления кровельного покрытия, которая может изменяться и дополняться в зависимости от технологических требований. Каждый из этапов следует рассмотреть более тщательно.

Подготовительный ↑

Основным определяющим показателем качества будущего кровельного покрытия является исходный материал изготовления. Лучше всего для этого подходит холоднокатаная рулонная сталь толщиной от 0,4 до 0,8 мм. Оцинкованное покрытие обеспечивает дополнительную защиту от преждевременного ржавления. Для того чтобы нарезать заготовки необходим размоточный станок, без которого линия для производства невозможна.

С помощью погрузчика или аналогичных ему устройств, рулон стали устанавливается на шток. Внутри него расположены подшипники для свободного вращения. Начало листа устанавливается в линию размотки перед подачей для последующей обработки. Для этого процесса важно учитывать такие факторы.

- Скорость поступления листа. От этого зависит производственная мощность всей линии.

- Если используется оцинкованная сталь без уже нанесенного защитного покрытия – необходимо предусмотреть смазку ее поверхности. Лучше всего для этого подойдет специальное масло, распыляемое с помощью форсунок под высоким давлением.

- Если предусмотрен непрерывный производственный цикл – рекомендуется приобретать размоточный станок с двумя барабанами. По мере использования одного рулона, чтобы не задерживать процесс из-за замены, к линии подключают заранее установленный второй.

Для резки следует использовать гильотинный нож. Он должен быть рассчитан на определенную толщину металла, так как в противном случае возможно формирование неровности по краям среза.

Нанесение защитного слоя ↑

Сразу следует оговориться, что для этого необходим особый станок для производства металлочерепицы. После того как заготовки были сформированы они поступают на этап поверхностной обработки.

Это нужно для придания металлочерепице не только уникального цветового оттенка, но и для защиты от внешних погодных факторов.

Пассивировка ↑

Это общее название всех дополнительных слоев, устанавливаемых поверх металлического слоя. Главной проблемой этого процесса является возможное отслоение различных по своей природе материалов. Поэтому важно правильно подобрать грунтовку.

Грунтование ↑

С помощью вальцов на лист наносят грунтовочный слой, толщина которого зависит от модели металлочерепицы. Она несет только эксплуатационную нагрузку и не влияет на внешний вид.

Полимерное покрытие ↑

Это самый важный этап в производстве, так как от него будет зависеть качество кровельного материала. В настоящее время наибольшей популярностью пользуются следующие полимеры.

- Полиэстер. По-настоящему универсальное покрытие, толщина которого может составлять до 25 мкм. Обладает хорошей гибкостью, что немаловажно во время транспортировки и монтажа металлочерепицы.

- Пурал. По сравнению с полиэстером характеризуется лучшей механической прочностью. Максимально допустимая толщина может составлять 50 мкм.

- Пластизол. Необходим в том случае, если есть большая вероятность воздействия на поверхность металлочерепицы механической нагрузки. Несмотря на большую толщину (200 мкм) имеет один существенный недостаток – постепенно разрушается под воздействием УФ лучей.

Совет

Характерный оттенок и матовая (глянцевая) поверхность металлочерепицы достигаются путем добавления присадок. Их характеристики и состав индивидуален для каждого процесса производства. Почти все большие производители держат их в секрете.

Прокатный стан и штамповка ↑

По окончании нанесения защитного слоя необходимо предать листу соответствующую форму. Для этого предназначен прокатный стан, внутри которого располагается система валиков. При медленном продвижении листа происходит контролируемая деформация, в результате которой поверхность приобретает характерную форму черепицы.

В последующем происходит обрезка до нужной длины металлочерепицы. При составлении технологической схемы производства на этом этапе следует ответственно подойти к выбору таких параметров.

- Расстояние между волнами. Оно может составлять 300 до 450 мм. Чаще всего оборудование настраивается на изготовление металлочерепицы с расстоянием 350 мм.

- Высота изгиба может варьироваться от 20 до 39 мм. Она напрямую зависит от толщины металла – чем больше этот параметр, тем выше может быть профиль изделия.

- Отрезное устройство. Его форма должна полностью повторять изгибы металлочерепицы. В противном случае края будут не соответствовать остальной поверхности.

В зависимости от выбора этих параметров можно делать практически все разновидности металлочерепицы. Необходимо четко соблюдать все размеры. Для этого в прокатном стане предусмотрены датчики контроля, сигнализирующие о любом изменении настроенных параметров.

Упаковка и складирование ↑

Перед упаковыванием и складированием делается маркировка металлочерепицы. Можно узнать дату изготовления и определить ответственное лицо в случае обнаружение брака. Это является одним из эффективных инструментов во время работы с рекламациями.

Для хранения кровельного покрытия делают деревянные паллеты. Они имеют глухие боковые стенки и решетчатый верх (низ). Полиэтиленовая пленка защищает не всю поверхность листа. Обязательно оставляют отверстия для удаления конденсата. Складское хранение должно выполняться только согласно правилам.

Совет

Паллеты располагаются горизонтально, между ними устанавливают дистанционные бруски из дерева.

Стоит помнить, что это лишь обзорная статья, которая не раскрывает секреты производства металлочерепицы. Но она может послужить хорошей отправной точкой для организации собственного строительного бизнеса.

© 2020 stylekrov.ru