Производитель пластиковых профилей | производство профиля ПВХ

Фильм о Primo >>

Контроль качества осуществляется на всех этапах производства: покупку сырья, подбор рецептуры для изготовления образца, тестирование, утверждение заказчиком и выпуск партии.

смотреть видео>>7 причин работать с нами

Гарантия

Даем пожизненную гарантию на наш инструмент

Известные сроки изготовления

Гарантируем сроки изготовления и поставки

Низкая цена

Предлагаем оптимальные решения для снижения конечной стоимости продукта

Производство

В наших цехах есть все для производства уникальных конструкций или профиля нестандартных размеров

Сертификация

Сертифицированные стандарты производства и документации ISO 9001

Безопасно

Все изделия могут безопасно использоваться в общественных и жилых помещениях

Выбор покупателей

80% наших клиентов постоянные клиенты. 70% сотрудничают с нами более 5 лет.

70% сотрудничают с нами более 5 лет.

Компания PRIMO — полный цикл производства пластикового профиля

Нам принадлежат производственные предприятия и торговые организации, находящиеся во всех скандинавских странах, в Германии, Польше, России и Китае.

Мы работаем в тесном сотрудничестве на всех этапах. Доводим Опытный образец до технологического совершенства.

С 1959 года имеем опыт производства пластикового профиля и работы на конкурентном рынке.

Наша компания обеспечивает весь цикл внутренними силами компании, что в свою очередь залог неизменно высокого качества производимого профиля.

Европейская культура производства позволяет производить высококачественный продукт на долгих промежутках.

Полный контроль каждого этапа от обсуждения технологии и используемого сырья до изготовления опытного образца.

- Разработка чертежа

- Подбор рецептуры

- Дизайн оснастки

- Производство инструмента

- Испытание и доводка

- Изготовление образца

- Внедрение в производство

Почему наш профиль отвечает всем стандартам качества

Производители пластикового профиля или мы? Нас отличают от других производителей пластиковых профилей:Производство профиля ПВХ на наших заводах

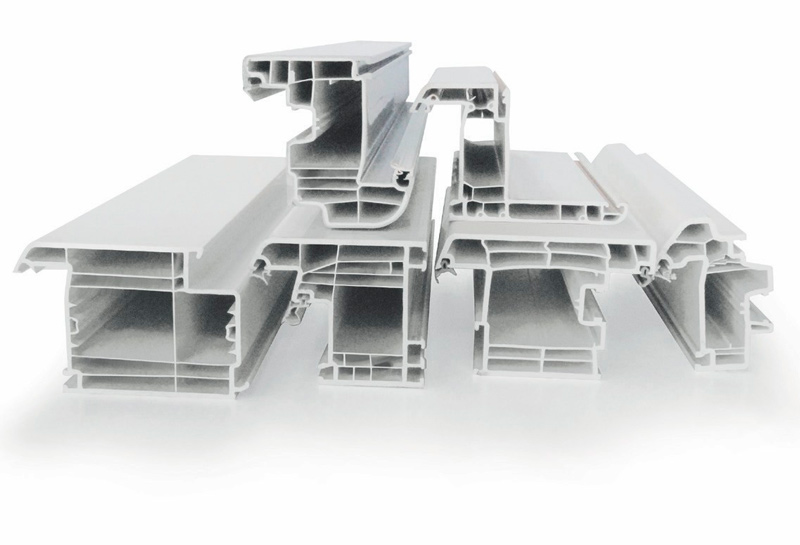

Производители пластиковых профилей отличаются от Primo гибкой, индивидуальной работой с клиентом, а также изготовлением профилей на заказ. Предоставьте нам чертежи необходимых предметов или закажите их разработку специалистам Primo и получите точно и в полном объёме изготовленную продукцию! Твёрдый и гибкий пластиковый профиль, длинномерный и мелкогабаритный — производство любых типов поливинилхлоридных изделий вы сможете заказать у нас.

Предоставьте нам чертежи необходимых предметов или закажите их разработку специалистам Primo и получите точно и в полном объёме изготовленную продукцию! Твёрдый и гибкий пластиковый профиль, длинномерный и мелкогабаритный — производство любых типов поливинилхлоридных изделий вы сможете заказать у нас.

производство

Мы профессионально занимаемся экструзией ПВХ, а наши цеха, расположенные в 8 странах мира, оснащены самым современным и точным оборудованием. Полувековая история производства позволила нам стать одним из лидеров в отрасли.

Возможность индивидуального

изготовления изделий

В наших цехах есть всё необходимое, чтобы производить продукцию по индивидуальным чертежам клиентов. Требуются пищевые или другие трубки из ПВХ, уникальные рекламные конструкции или профили нестандартных размеров на заказ? Компания Primo рада изготовить их для вас!

Экологическая безопасность

продукции

Все изделия отвечают санитарным нормам, не выделяют вредных веществ, могут безопасно использоваться в общественных и жилых помещениях.

Материал

Приступаете к разработке нового продукта? Подумайте об использовании пластмассы. Существует множество типов пластмасс с самыми различными свойствами. Процесс соэкструзии позволяет получить материал с комбинацией различных свойств. Наши специалисты разработают эффективное решение по использованию экструдированной пластмассы, которое станет идеальным в Вашем производстве.

Оснастка

В своей работе мы используем САПР и АСУТП, имеем производственные площадки с штатом высококвалифицированных конструкторов и проектировщиков. Используем роботизированные системы производства оснастки, что позволяет Primo работать 24 часа в сутки. Непрерывный контроль качества оптимизирует технологический процесс — результат 100% стабильное качество пластмассовых изделий.

Компания Primo имеет репутацию ресурсного центра по технологиям и методам эктрузии и пултрузии. В дополнение к экструзионному процессу компания Primo выполняет отделочные операции для пластмассовых изделий — нанесение пленки, печать штрих-кодов, сгибание, сверление, фальцовку, сварку, склейку и многое другое.

В дополнение к экструзионному процессу компания Primo выполняет отделочные операции для пластмассовых изделий — нанесение пленки, печать штрих-кодов, сгибание, сверление, фальцовку, сварку, склейку и многое другое.

Наши клиенты

Нашими клиентами являются как крупные компании, которые занимают лидирующие позиции в своей отрасли, так и небольшие организации, занимающиеся специализированным производством и предъявляющие уникальные требования. Большинство наших продуктов разработаны по индивидуальным заказам, однако мы также поставляем стандартизованные решения для некоторых отраслей в случаях, когда разработка стандартов для конкретного изделия или группы продуктов является наиболее приемлемым вариантом.

Мы являемся международной компанией, которая ведет деятельность на мировом рынке. Это означает, что мы стремимся быть ближе к нашим клиентам и их заказчикам. Обладая производственными мощностями в скандинавских странах, Центральной Европе, России и Китае, компания Primo является глобальным поставщиком пластмассовой продукции на мировой рынок.

Список отраслей, использующих нашу продукцию, очень обширный и включает в себя такие основные направления, как сельское хозяйство, рыболовство, производство мебели, тяжелая промышленность, товары для спорта и отдыха.

Нам уже доверили производство комплектующих из пластика для своих изделий крупнейшие игроки рынков холодильного оборудования, производства окон и автомобилей.

Изготовление пластикового профиля из ПВХ на заказ в Москве

Продукция профилей ПВХ

Основное направление деятельности компании «Стройпластик» — изготовление профиля ПВХ. Мы производим и продаем изделия высокого качества, которые используются во внешней и внутренней отделке.

Производство осуществляется на самом современном оборудовании, и весь процесс изготовления пластикового профиля делится на несколько последовательных этапов:

- В емкость системы автоматического дозирования, подачи и смешивания загружается ПВХ-смола и аддитивы. Благодаря компьютеризированному управлению достигается сверхточное отмеривание компонентов, погрешность при этом не превышает нескольких граммов;

- Порция состава направляется в миксеры (сначала в горячий, затем в холодный).

После происходит вакуумная подача состава в емкости для «дозревания»;

После происходит вакуумная подача состава в емкости для «дозревания»; - Спустя определенное время, смесь отправляется в экструдеры. Там она плавится и переходит из твердого состояния в вязкотекучее. В результате получается однородная масса ПВХ-материала, которая под давлением запускается в фильеру, где и происходит придание формы будущему изделию;

- Заготовки охлаждаются в ваннах сухого и мокрого типа до температуры окружающей среды, а затем поступают на пильный станок, где разделываются на отрезки нужной длины;

- После распила профиль направляется на откидной стол, где упаковывается в паллеты, которые отвозят на склад готовой продукции.

Производство пластикового профиля — это сложный и полностью автоматизированный процесс, протекающий под постоянным контролем со стороны системы управления. Это позволяет достичь стабильно высокого качества выпускаемых изделий.

Профили из ПВХ от компании «Стройпластик» обладают рядом преимуществ:

- отличаются влагостойкостью и не подвержены горению;

- обладают высокой прочностью и выдерживают довольно высокие нагрузки;

- имеют долгий срок эксплуатации;

- удобны и просты в монтаже.

Процесс изготовления абсолютно безопасен для человека и окружающей среды.

Мы производим пластиковые профили в широкой цветовой гамме, поэтому из всего ассортимента всегда можно найти вариант, который будет максимально гармонично сочетаться с интерьером и другими отделочными материалами. Чтобы оформить заказ, свяжитесь с нашими менеджерами по указанным на сайте телефонам. Специалисты примут заявку, дадут подробную консультацию и помогут с выбором.

Производство профиля для пластиковых рам Veka в Москве

Говоря о производстве пластиковых окон, кто из нас не вспоминал компанию VEKA? Таких нет и это не спроста, ведь наши партнеры, компания VEKA, являются одними из первопроходцев на рынке изделий из высококачественного пластика. Сама компания имеет длинную и богатую на события историю. Выход на рынок VEKA получила уже 1969 году и сейчас имеет огромное количество предприятий, как на своей родине в Германии, так и по всему миру.

Чтобы вы понимали масштаб популярности и надежности продукции компании VEKA, сообщим вам, что их пластиковые изделия, в том числе пластиковый профиль, продается не только по всей Европе и в России, но также в Китае и Индии, а также заокеанских странах, в частности США, Канаде и странах Латинской Америки. В нашей же стране история компании VEKA началась со строительства собственного завода в 1999 году. Сам завод располагается в 30 километрах от Москвы, недалеко от города Троицка. В последствии компанией были построены еще два завода по производству пластиковых профилей, в Новосибирске в 2004 году и в Хабаровске в 2005 году.

В нашей же стране история компании VEKA началась со строительства собственного завода в 1999 году. Сам завод располагается в 30 километрах от Москвы, недалеко от города Троицка. В последствии компанией были построены еще два завода по производству пластиковых профилей, в Новосибирске в 2004 году и в Хабаровске в 2005 году.

Так почему же мы, компания «Альянс Спецстрой» выбираем профили компании VEKA? Ответ прост: доступность, надежность и качество проверенное временем. Все пластиковые профили компания VEKA создает в соответствии с самыми высокими европейскими стандартами RAL и DINEN. А если кто-то не верит на слово, то он может убедится в этом самостоятельно, посетив завод VEKA, так как политика компании подразумевает посещение-экскурсию по производственным отделам.

Пластиковые профили компании «VEKA» отличаются превосходными теплоизолирующими свойствами, за счет своей многокамерной конструкции и отлично подходят для остекления балконов и лоджий. Также, благодаря своему внутреннему устройству, окна, оснащенные профилем «VEKA», изолируют ваше балконное помещение от посторонних звуков. Благодаря пластику из которого сделан оконный профиль окно способно прослужить очень долго не смотря на все неприятности российского климата, а специальная армирующая составляющая обеспечивает высокую прочность оконной конструкции. Кроме того профиль компании «VEKA» не требует особого ухода.

Благодаря пластику из которого сделан оконный профиль окно способно прослужить очень долго не смотря на все неприятности российского климата, а специальная армирующая составляющая обеспечивает высокую прочность оконной конструкции. Кроме того профиль компании «VEKA» не требует особого ухода.

Вся продукция компании «VEKA» прошла необходимую Российскую и международную сертификацию, получила соответствующие сертификаты гигиены и пожарной безопасности и признана безопасной для использования в медицинских и детских учреждениях.

Пластиковые окна. Изготовление профиля и стеклопакета

Основными составляющими любого окна из поливинилхлорида являются стеклопакет и профиль. Если проводить аналогию со старыми деревянными окнами, то профиль — это рама, а стеклопакет – стекло. Крепление между ними должно быть как можно более прочным, целостная оконная конструкция из пластика обладает отличными техническими характеристиками. Это достигается за счет качественного изготовления профиля и стеклопакета на высокотехнологичном оборудовании.

Как итог, окна ПВХ отличаются отменными показателями звуко- и теплоизоляции, не допускают наличия сквозняков, в летнее время сохраняют в помещении прохладу. Все это возможно за счет использования профилей и стеклопакетов высокого класса. Технология изготовления этих компонентов достаточно сложна и может включать дополнительные этапы. Однако основные моменты свойственны созданию любого окна из пластика, вернее, его профиля и стеклопакета.

Окна ПВХ. Производство профиля, основные этапы

Компания «ГлавОкна» имеет отличное производство для изготовления окон из поливинилхлорида. Ее специалистами ведется контроль качества на каждом этапе, что помогает обеспечивать высокие показатели конечной продукции.

Подготовка смеси для создания профиля является основополагающим этапом. Однако в ней применяется не только поливинилхлорид, но и всевозможные добавки. Стоит выделить основные:

Добавление этих химических веществ позволяет изготовить профиль с необходимыми характеристиками. Добавки влияют на такие показатели, как светостойкость, морозоустойчивость, пластичность, прочность и т. п. Практически каждый производитель имеет свою рецептуру для создания профилей, иногда их даже несколько. Конечный состав массы подбирается в зависимости от условий и назначения, в которых будут эксплуатироваться пластиковые окна изготовителя.

Добавки влияют на такие показатели, как светостойкость, морозоустойчивость, пластичность, прочность и т. п. Практически каждый производитель имеет свою рецептуру для создания профилей, иногда их даже несколько. Конечный состав массы подбирается в зависимости от условий и назначения, в которых будут эксплуатироваться пластиковые окна изготовителя.

Этап экструдирования профиля гораздо более сложный и требует применения различного оборудования. Основной составляющей любого профиля является экструдер. Каждый производитель использует его в различных типовых и формовых решениях. Как правило, окна из поливинилхлорида изготавливаются посредством двухшнекового экструдера конусообразной или цилиндрической формы. Упрощенно процесс можно свести к следующим подэтапам:

Этап охлаждения может быть произведен по мокрой или сухой технологии.

В заключении профиль должен быть окрашен. На этом этапе могут быть использованы различные технологии. Наиболее популярны и зарекомендовали себя:

Наиболее популярны и зарекомендовали себя:

В большинстве случаев для окраски профиля применяют сразу все четыре технологии. Сначала производятся окрашивание в массе и коэкструзия, затем – ламинирование и лакирование.

Производство пластиковых окон

Компания «ГлавОкна» имеет высокотехнологичное производство стеклопакетов. Для этого используется оборудование для заготовки, мойки стекол, сборки стеклопакетов, герметизации и контроля качества стеклопакетов. В итоге это позволяет создать высококачественные окна ПВХ с отличными техническими и качественными характеристиками.

На этапе заготовки стекол для пакета используется различное оборудование и технологии. Сначала производится резка стекла, затем производится его мойка. Следующим шагом является изготовление дистанционной рейки путем резки соответствующего материала. В это изделие в обязательном порядке необходимо засыпать поглотитель влаги, обычно используется силикагель. После этого осуществляется сборка дистанционного контура и нанесение герметика (первого его слоя) на раму. В качестве герметизации, как правило, применяют бутиловый шнур или жидкий бутил.

После этого осуществляется сборка дистанционного контура и нанесение герметика (первого его слоя) на раму. В качестве герметизации, как правило, применяют бутиловый шнур или жидкий бутил.

На первое стекло монтируют дистанционный контур. Обычно это производится с помощью клеящего вещества. В контур вставляют и второе стекло и так далее. Конечный стеклопакет подвергают обжиму. Это позволяет добиться оптимальной герметичности и обеспечить необходимую толщину изделия.

Вторичный слой герметика наносят посредством специального оборудования и технологии. Им обрабатывают торец уже готового стеклопакета. Обычно применяют двухкомпонентный полисульфидный герметик, он более экономичный. Зачастую используют и расплавленный однокомпонентный герметик.

Нашими специалистами производится визуальный контроль качества стеклопакета, он заключается в:

Последний этап – сушка стеклопакета. Он помещается в специально устройство пирамидальной формы, которое способно обеспечить свободную циркуляцию воздуха.

Оборудование для производства пластикового профиля

Пластиковый профиль широко применяется для отделки и оформления помещений. Из него собирают пластиковые конструкции, такие как окна и двери, рамы и подоконники. Он имеет ряд преимуществ перед аналогичными деревянными изделиями. Поговорим об оборудовании для производства пластикового профиля.

Оборудование для производства пластикового профиля

При производстве пластикового профиля необходимо учитывать климатические условия, в которых профиль будет применяться. Основным сырьем для производства профиля является поливинилхлорид. Материал этот обладает повышенной плотностью, что и обеспечивает прочность изделий из него.

Так же немаловажную роль играет малый вес изделий из ПВХ, что является преимуществом для изделий из этого материала. Следует уделить особое внимание экологичности материала, из которого изготавливают пластиковый профиль, т.к. большинство производимых изделий находит применение во внутренней отделке помещений. ПВХ профиль не выгорает и не меняет цвет под действием солнечных лучей. Он не разбухает и не коробится от воздействия влаги. Пластиковый профиль долговечен и сохраняет первоначальный вид долгое время. От прочности профиля ПВХ зависит прочность всей пластиковой системы.

ПВХ профиль не выгорает и не меняет цвет под действием солнечных лучей. Он не разбухает и не коробится от воздействия влаги. Пластиковый профиль долговечен и сохраняет первоначальный вид долгое время. От прочности профиля ПВХ зависит прочность всей пластиковой системы.

Технологии производства пластикового профиля

Новейшие технологии дают возможность изготавливать профиль ПВХ по размерам указанным заказчиком. Производство пластикового профиля — довольно сложный процесс, требующий наличия современного оборудования. Линия по изготовлению профилей ПВХ состоит из экструдера, инструмента калибрации профиля, тянущего устройства, пилы для резки профиля и механизма для упаковки ПВХ профиля.

ПВХ смолы и добавки загружаются в специальные емкости, где в соответствии с заданными параметрами перемешиваются сначала в горячем, а затем в холодном миксерах и подаются в чаны, откуда посредством вакуума направляются в экструдеры для плавления. Пластическая масса подается под давлением на фильеру, где формируется профильная заготовка.

Далее профиль поступает на калибровочный стол для дальнейшего калибрования и полного охлаждения в мокрой и сухой ваннах, установленных на этом столе. Посредством тянущего устройства, охлажденный профиль ПВХ перемещается в приспособление для распила по заданным параметрам. С автоматического откидного стола готовый профиль отправляется в накопитель, где упаковывается в палеты и передается на склад для хранения готовой продукции.

Весь процесс изготовления профиля ПВХ полностью автоматизирован. Он контролируется электронной системой управления, для обеспечения высокого качество производимой продукции. Пластиковый профиль — это доступность и качество!

Купить оборудование для производства пластикового профиля

Как вы заметили, компания «РУСМИР инжиниринг» занимается поставкой качественного экструзионного оборудования для производства пластикового профиля. Уточнить все нюансы о поставке, сроках поставки, цене, комплектации — вы можете письменно в форме обратной связи ниже или же позвонив нам.

Производство пластиковых окон

Процесс производства пластиковых окон

Производственное помещение.

На производственном помещении должен быть идеальный порядок и чистота. В помещении, где производятся окна из профиля ПВХ должно быть специальное напольное покрытие, которое мало подвержено стиранию, это делается для того, чтобы в помещении не скапливалась пыль, которая мешает качественной сварке профилей. В течение всего года температура внутри помещения не должна опускаться ниже 17° C. Все рабочие места должны быть хорошо освещены, это позволит операторам более качественно выполнять свою работу.

Нарезка профилей ПВХ.

Одна из важных операций, которая напрямую окажет влияние на качество конечного продукта – это нарезка ПВХ профиля. На качестве пластикового окна обязательно скажутся точность длины заготовки, точность угла среза, а также качество поверхности после резки профиля. Для того чтобы обеспечить одинаковую геометрическую точность двух заготовок (которые в последствии будут соединены) при нарезке используются двухголовые пилы, они позволяют нарезать сразу 2-е заготовки. Вследствие этого мы получаем на выходе парные заготовки с идеальной геометрией. Для высококачественной нарезки профиля используются специализированные диски со специфическим профилем зуба, а также очень высокие скорости резания. Далее полученные заготовки из ПВХ профиля маркируют при помощи надписей или наклеек, на которых содержится информация для следующей стадии производства.

Для того чтобы обеспечить одинаковую геометрическую точность двух заготовок (которые в последствии будут соединены) при нарезке используются двухголовые пилы, они позволяют нарезать сразу 2-е заготовки. Вследствие этого мы получаем на выходе парные заготовки с идеальной геометрией. Для высококачественной нарезки профиля используются специализированные диски со специфическим профилем зуба, а также очень высокие скорости резания. Далее полученные заготовки из ПВХ профиля маркируют при помощи надписей или наклеек, на которых содержится информация для следующей стадии производства.

Нарезка армирующих профилей.

Армирующий профиль нарезается с помощью ленточной или дисковой пилы. При помощи ленточной пилы можно нарезать сразу несколько профилей, в основном используется она на предприятиях с высоким уровнем производства. После нарезки армирующего профиля с его торцов удаляются все заусенцы.

Крепление армирования.

Металлический профиль для армирования крепится в оконном ПВХ профиле при помощи станка для автоматического свинчивания. При этом процессе нужно придерживаться определенного интервала между шурупами, в основном расстояние должно быть 250 мм, такое же расстояние должно быть от края профиля до 1-го шурупа. В процессе крепления металлического профиля в заготовке из профиля ПВХ нужно обратить внимание, чтобы крепеж не совпал с местом для установки ручки. Современные станки для свинчивания отслеживают данный момент автоматически.

Выполнение дренажей.

Чтобы конденсированная влага удалялась из профиля рамы и створки в заготовках из ПВХ профиля фрезеруют отверстия для дренажа. Профиль ПВХ REHAU имеет наклонный фальц, такая конструкция профиля позволяет собирать всю влагу возле дренажного отверстия. Важно следить за расстоянием между отверстиями для дренажа, интервал между ними не должен превышать 600 мм, в противном случае будет сильно затруднен отвод скопившейся влаги.

Важно следить за расстоянием между отверстиями для дренажа, интервал между ними не должен превышать 600 мм, в противном случае будет сильно затруднен отвод скопившейся влаги.

Сверление отверстий под ручку.

На заготовке от створки, предназначенной для крепления оконной ручки, производится сверление сразу 3-х отверстий, а также выполняется фрезеровка паза замка. Отверстие в центре предназначается для штифта ручки окна, а отверстия по бокам служат для крепления. Обычно ручка пластикового окна располагается в центре створки, но в особых случаях может быть смещена в нижнюю часть, это гораздо удобнее для окон с большой высотой, либо окно расположено слишком высоко от уровня пола. В нижней и верхней заготовке для рамы сверлятся отверстия для установки вертикального импоста.

Сварка профилей.

ПВХ профиль тщательно обдувается от пыли и остатков стружки перед сваркой. Важно чтобы срез профиля ПВХ был чистым, обдув проводят воздухом, в котором не должно содержаться ни капли влаги и тем более каких-либо посторонних остатков загрязнений. Сварка считается наиважнейшей операцией при производстве пластиковых окон, от ее качества напрямую зависит качество конечного изделия. В связи с этим для сварки заготовок на крупном производстве обычно используют сварочные машины, которые одновременно ведут сварку 4-х швов. Это обеспечивает феноменальную точность сварки и геометрии рамы с допустимой погрешностью +/- 0,1 мм. Диапазон температур при сварке составляет 235-245° C. Тефлоновая пленка, которой покрыто сварное зеркало, предотвращает пригорание профиля ПВХ. Периодически проводят контроль качества сварочного шва испытанием на излом.

Зачистка углов после сварки.

После процесса сварки, спустя некоторое время для остывания, рама поступает на станок для зачистки сварных швов. Обычно это станок с автоматической программой, он сам определяет тип ПВХ профиля и запускает процесс фрезерования шва. Данный тип станка с полным набором инструментов для зачистки позволяет полностью исключить ручной труд. Манипулятор совершает позиционирование и вращение равки согласно выбранной программе. В основном створку и раму пластикового окна пускают на разные линии, что позволяет разделять производство.

Установка импостов.

После сварки в зачищенные заготовки производят установку импостов, это профиль, который делит раму или створку на части. Торцы заготовки из профиля для импоста фрезеруют, предавая тем самым специальную форму, которая зависит от типа используемой оконной системы (профильной системы). Далее используют соединитель из материала – полиамид, который имеет армирование из стекловолокна. Эти элементы обеспечивают отличную фиксацию импоста в заготовке, и не являются мостиком холода в отличие от металла. После крепления импоста необходимо обработать силиконом все узлы соединения, чтобы предотвратить перетекание влаги из секции в секцию, также важно полностью исключить попадание конденсата в камеру, в которой находится металлическое армирование.

Эти элементы обеспечивают отличную фиксацию импоста в заготовке, и не являются мостиком холода в отличие от металла. После крепления импоста необходимо обработать силиконом все узлы соединения, чтобы предотвратить перетекание влаги из секции в секцию, также важно полностью исключить попадание конденсата в камеру, в которой находится металлическое армирование.

Укладка уплотнителей.

В профиль ПВХ вставляется уплотнитель из каучука, он располагается в специальных пазах на профиле. Там где устанавливаются стеклопакеты, используют специальный уплотнитель, который будет надежно защищать конструкцию от осадков (дождь, снег). В том месте, где соприкасаются створка и рама, используют 2-х лепестковый уплотнительный профиль, для лучшего притвора, он надежно изолирует место соприкосновения створки с рамой. Уплотнительный профиль начинают укладывать по кругу, начиная и заканчивая в верхней точке изделия (в этом месте минимальные нагрузки), образуя тем самым замкнутый контур. В данной точке производится склейка торцов уплотнителей специализированным клеем.

В данной точке производится склейка торцов уплотнителей специализированным клеем.

Монтаж фурнитуры на створку и раму.

На специальном фурнитурном столе производится установка фурнитуры на створку окна. На этом месте производятся следующие операции: подрубка передачи для заданного размера при помощи гильотины, сверлятся отверстия под все механизмы фурнитуры и производят привинчивание всей фурнитурной обвязки. Затем на раме производится сверление отверстий для петель, эта операция может производиться вручную, используя специальный шаблон, либо на специализированном станке. Далее на раму крепятся все ответные планки и другие элементы фурнитуры, устанавливают петли.

Навеска створок и установка стеклопакетов.

Затем створки и рама окна, наконец-то, соединяются на стенде для остекления в одну конструкцию. На раму окна навешиваются соответствующие створки, производят установку фальцевых вкладышей и ставят опорные прокладки. После того как стеклопакет установят в створку, его обязательно следует расклинить при помощи прокладок. После этой операции створка и стеклопакет работают как один целый механизм, т.к. жесткость передается от стеклопакета к створке. Схема установки прокладок-клиньев соответствует заданному типу открывания створки окна. Важно следить, чтобы при установке стеклопакета уплотнительный профиль в углах не перегибался и не закусывался стеклопакетом.

На раму окна навешиваются соответствующие створки, производят установку фальцевых вкладышей и ставят опорные прокладки. После того как стеклопакет установят в створку, его обязательно следует расклинить при помощи прокладок. После этой операции створка и стеклопакет работают как один целый механизм, т.к. жесткость передается от стеклопакета к створке. Схема установки прокладок-клиньев соответствует заданному типу открывания створки окна. Важно следить, чтобы при установке стеклопакета уплотнительный профиль в углах не перегибался и не закусывался стеклопакетом.

Установка штапиков.

Далее необходимо установить штапики. Штапик – это специальный профиль, который прижимает и фиксирует стеклопакет в раме или створке. Обычно, размеры штапиков рассчитаны предварительно или размеры снимают по факту с конструкции окна. Меньшие по размеру заготовки нарезаются строго в размер, большие отрезают чуть большего размера, что позволяет компенсировать изменение размеров после защелкивания штапика в профиле ПВХ. Сначала забиваются короткие штапики, после устанавливают более длинные. Штапики забиваются специализированными молотками из не очень жесткого пластика, чтобы не оставлять царапин и других деформаций на оконной конструкции.

Сначала забиваются короткие штапики, после устанавливают более длинные. Штапики забиваются специализированными молотками из не очень жесткого пластика, чтобы не оставлять царапин и других деформаций на оконной конструкции.

Теперь осталось только произвести все необходимые проверки отделом контроля качества готовой продукции и новое пластиковое окно можно доставить заказчику.

рейтинг в Москве. Установка профилей ПВХ

Какой профиль выбрать для пластиковых окон

Производство профиля для пластиковых окон в Москве

Рейтинг профилей пластиковых окон

Пластиковые окна – конструкция, в функции которой входит защита от шума и влаги, а также сохраняют в доме тепло. Что из себя представляет профиль, какие они бывают, подробно расскажут наши сотрудники при консультации.

Наша организация — производитель и установщик высококачественного остекления для коттеджей, квартир, балконов, лоджий, домов. Вы сможете рассчитывать на хорошие оконные профили и надежную фурнитуру, которая отвечает европейским стандартам.

Вы сможете рассчитывать на хорошие оконные профили и надежную фурнитуру, которая отвечает европейским стандартам.

Какой профиль выбрать для пластиковых окон

Какая система остекления подойдет в то помещение, которое требует установки ПВХ конструкции зависит от:

- Для чего служит помещение. Характеристики жилого или нежилого помещения;

- Какая температура должна поддерживаться;

- Открывания или количество створок.

Профили из ПВХ

Для помещения, которое расположено в теплом климате минимального количества камер достаточно, а вот в более холодных районах, нужена система, в которой большее число камер, а также есть армирование. Такое остекление выдержит усиленный стеклопакет, что защитит помещение от холода, ветра, влаги. Ширина рамы влияет на прочность конструкции ПВХ.

Качество остекления и профиль взаимосвязаны.

Профиль рамы ПВХ окна не отличается от створок, только размерами.

В нашей фирме вы можете бесплатно вызвать замерщика, который сделает расчёты, а также проконсультирует. Вызов замерщика вас ни к чему не обязывает!

Преимущества нашей компании

ОКНА НАПРЯМУЮ С ЗАВОДА

у нас качественные окна ПВХ без посредников

и переплат

ШИРОКИЙ АССОРТИМЕНТ

ПВХ, алюминий, разные расцветки, подбор фурнитуры

КОНСТРУКЦИЯ ЛЮБОЙ СЛОЖНОСТИ

индивидуальный подход, изготовление окон любой сложности

ПОЛНЫЙ КОНТРОЛЬ КАЧЕСТВА

проверка качества на каждом этапе работ

ГАРАНТИЯ 5 ЛЕТ

у нас самая большая гарантия на монтажах

БОЛЕЕ 19 ЛЕТ НА РЫНКЕ

100% качество, гарантии, огромный опыт

Производство профиля для пластиковых окон в Москве

Производство, а также отсутствие посредников снижает цену товара, гарантирует своим заказчикам качество. Мы — прямой производитель, поэтому, наши цены низкие.

Мы — прямой производитель, поэтому, наши цены низкие.

Изготовление остекления на заказ дает возможность получения оригинальных по дизайну или форме прозрачных конструкций. При получении заказа на изготовление оконной системы наши сотрудники принимают запросы или персональные пожелания, например:

- количество камер в стеклопакете;

- толщина профиля;

- цвет, дизайн;

- механизм открывания, число створок (раздвижной, откидной, поворотный, поворотно-откидной).

Популярные размеры окон

Рейтинг профилей пластиковых окон

Рейтинг оконных систем отображает лучших производителей, лидирующие позиции среди которых, занимает компания «Оконные Технологии», наша компания входит в первую пятерку. Наша организация уже много лет производит, а также делает монтаж надежных оконных систем для лоджий, балконов, коттеджей, квартир, домов. Мы поставляем проверенный металлопластиковый профиль и надежную фурнитуру, по всем европейским критериям.

Установка систем остекления производится опытными монтажниками, рейтинг профилей пластиковых окон позволяет выбрать действительно надежного партнера. Опыт изготовления, монтажа и ремонта окон помогает сотрудникам завода «Оконные Технологии» осуществлять работы быстро, аккуратно, не допуская ошибок.

Экструзия пластиковых профилей | Lincoln Plastics

Эксперты по экструзии пластиковых профилей на заказ

Если у вас есть собственные инструменты/матрицы для экструзии пластика или вы хотите, чтобы мы изготовили для вас пресс-формы, давайте работать вместе, чтобы выполнить эту работу.

Наша специализация – изготовление профилей по индивидуальному заказу из полиэтилена, ребристого ПВХ, гибкого ПВХ и полипропилена. У нас есть возможность использовать любую пластиковую смолу в соответствии с вашими требованиями. Ознакомьтесь с нашими возможностями пластикового профиля.

Ознакомьтесь с нашими возможностями пластикового профиля.

Мы производим широкий спектр патентованной сельскохозяйственной и электротехнической продукции, но основное внимание мы уделяем изготовлению профилей по индивидуальному заказу на основе ваших спецификаций. У нас есть возможность производить пластиковые профили и круглые формы шириной или диаметром примерно до 13 дюймов.

Мы лучший выбор для вашего следующего проекта экструзии профилей.

- У нас есть возможности для производства в больших объемах

— Мы сможем адаптироваться к вашему росту - Мы стратегически расположены в самом центре

— Сэкономим вам значительные логистические затраты - Мы можем обеспечить короткие сроки поставки благодаря своевременной доставке

— Сокращение затрат на складские запасы - У нас нет требований к минимальному заказу

— Предоставление вам максимальной гибкости - Мы сертифицированы по стандарту ISO 9001 объект

— Вы можете быть уверены, что работаете с компанией, которая придерживается международно признанных стандартов качества и производства - Мы можем удовлетворить ваши требования с помощью форм, цветов и возможностей внутренней отделки

— Мы универсальный магазин для экструзии и вторичной деятельности

В конце концов, наша сила заключается в наших выдающихся людях, многие из которых работают в нашей компании уже несколько лет. Они привержены систематическому мышлению, применяя последовательный контроль производства пластмасс, чтобы обеспечить воспроизводимость процессов экструзии профилей.

Они привержены систематическому мышлению, применяя последовательный контроль производства пластмасс, чтобы обеспечить воспроизводимость процессов экструзии профилей.

Мы работаем с вашим существующим продуктом и экструзионными головками или помогаем вам перепроектировать и переделать ваши продукты. Пожалуйста, позвольте нам предоставить вам предложение по вашему следующему проекту экструзии пластика.

Объяснение процесса экструзии пластиковых профилей

Пластмассы являются популярным сырьем, используемым для производства широкого спектра продуктов, от труб до энергосберегающих виниловых оконных рам.Процесс экструзии пластиковых профилей является обычной процедурой в секторе производства пластмасс, поскольку он легко доступен и прост в развертывании. Многие компании предпочитают обращаться с пластмассами, а не с другими материалами, потому что продукты на нефтяной основе легко моделировать. Читайте дальше, чтобы узнать больше о процессе экструзии профиля.

Понимание экструзии пластика

Процесс экструзии пластика представляет собой простую процедуру, которая включает расплавление шариков смолы (сырьевого материала термостата), фильтрацию и затем придание им заданной формы. Вращающийся винт помогает проталкивать нагретый ствол до заданной температуры. Расплавленный пластик пропускается через головку, чтобы придать конечному изделию форму или профиль. Фильтрация обеспечивает конечный продукт однородной консистенцией. Вот краткое описание всего процесса.

Вращающийся винт помогает проталкивать нагретый ствол до заданной температуры. Расплавленный пластик пропускается через головку, чтобы придать конечному изделию форму или профиль. Фильтрация обеспечивает конечный продукт однородной консистенцией. Вот краткое описание всего процесса.

Этап 1:

Процесс начинается с загрузки сырых пластиковых продуктов, таких как гранулы и пеллеты, в бункер и их подачи в экструдер. Красители или добавки добавляются, если в сырье их нет.Вращающийся винт облегчает движение сырой смолы через нагретую цилиндрическую камеру.

Этап 2:

Сырье из бункера затем проходит через загрузочную горловину к большому вращающемуся шнеку внутри горизонтальной бочки.

Этап 3:

Различные материалы имеют разные свойства, включая температуры плавления. Когда необработанная смола проходит через нагретую камеру, она нагревается до определенной температуры плавления в диапазоне от 400 до 530 градусов по Фаренгейту.Смола тщательно перемешивается к тому моменту, когда она достигает конца шнека.

Этап 4:

Прежде чем смола будет пропущена через матрицу для придания формы конечному изделию, она проходит через сито, усиленное разделительной пластиной. Экран удаляет загрязнения или несоответствия, которые могут быть в расплавленном пластике. Теперь смола готова к отмиранию, поскольку ее подают в полость для охлаждения и затвердевания. Водяная баня или охлаждающие валки могут ускорить процесс охлаждения.

Этап 5:

Процесс экструзии пластикового профиля должен быть таким, чтобы смола текла плавно и равномерно на многочисленных этапах.Качество конечного продукта зависит от согласованности всего процесса.

Сырье, используемое в процессе экструзии пластмасс

Различное сырье для пластмасс можно нагревать и превращать в непрерывный профиль. Компании используют широкий спектр сырья, включая поликарбонат, ПВХ, переработанные материалы, нейлон и полипропилен (ПП).

Поддержание температуры

Температура играет важную роль во всем процессе экструзии. Поддержание оптимальной температуры необходимо для производства качественной продукции.Несоблюдение правильной температуры может свести к минимуму однородную текучесть смолы. Существует также риск коробления конечного продукта.

Поддержание оптимальной температуры необходимо для производства качественной продукции.Несоблюдение правильной температуры может свести к минимуму однородную текучесть смолы. Существует также риск коробления конечного продукта.

Если в экструдере начинают развиваться давление, трение и другие переменные, можно определить, не является ли температура постоянной. Очень важно следить за нагревателем, чтобы не допустить повышения или понижения температуры. Вы можете управлять теплом внутри экструдера, опуская, поднимая или выключая нагреватели соответствующим образом.

Конструкция шнека

Шнек играет решающую роль в процессе экструзии пластикового профиля, поскольку он способствует перемещению смолы на разных этапах.Других движущихся частей в системе нет. Вы должны рассмотреть конструкцию этого устройства, так как она определяет скорость нагрева и подачи.

Скорость плавления, размер смолы, тип сырья и давление, необходимое для поддержания однородности, являются решающими факторами, определяющими диаметр и длину шнека. Вы даже можете использовать два шнека в зависимости от используемого экструдера, чтобы обеспечить адекватное смешивание.

Вы даже можете использовать два шнека в зависимости от используемого экструдера, чтобы обеспечить адекватное смешивание.

Продукты

Экструзия пластмасс заключается в использовании расплавленного пластика для получения различных форм.Процесс может быть использован в промышленных целях или в бытовых целях. Технология может производить различные продукты, такие как пластиковые пленки, медицинская упаковка, оправки для шлангов, изоляция проводов, трубы и стержни.

Экструзия используется в электротехнических изделиях, таких как изоляция электрических проводов. Во время этого процесса изоляция выдавливается вокруг провода, когда он протягивается через матрицу. Провод должен обладать такими характеристиками, как стойкость к истиранию и прочная электроизоляционная способность. Изоляция помогает предотвратить поражение электрическим током и коррозию.

Основным процессом, используемым при производстве изделий с длинным поперечным сечением, является экструзия. В большинстве новых домов сегодня есть виниловые направляющие, изготовленные с использованием этой процедуры. Этот процесс также используется при производстве профилей других форм, таких как водосточные желоба и дворники.

Этот процесс также используется при производстве профилей других форм, таких как водосточные желоба и дворники.

Экструзия используется при производстве ударопрочного заменителя стекла. Оконные стекла и ограждения машин могут быть изготовлены из листового поликарбоната. Профнастил бывает разной толщины, в зависимости от назначения.

Экструзия позволяет получать твердые тела различной формы, например круглой, квадратной или прямоугольной, и различной длины. Переработанный пластик идеально подходит для производства пластикового настила и пиломатериалов. Экстрагированные пластмассы обычно используются в ограждениях и уличной мебели, такой как скамейки. Они лучше, чем древесина, потому что они устойчивы к атмосферным воздействиям, защищены от осколков и долговечны. Вам не нужно беспокоиться об обслуживании, когда вы используете эти пластиковые детали.

В системах водоснабжения и канализации используются экструдированные трубы из ПВХ.Трубы бывают разного диаметра в зависимости от необходимости. Например, канализационные трубы могут иметь ширину в несколько дюймов, а другие, такие как краны, имеют гораздо меньший диаметр. Вы также можете приобрести медицинские изделия, такие как пластиковые медицинские трубки.

Например, канализационные трубы могут иметь ширину в несколько дюймов, а другие, такие как краны, имеют гораздо меньший диаметр. Вы также можете приобрести медицинские изделия, такие как пластиковые медицинские трубки.

Преимущества процесса экструзии пластика

Экструзия пластика имеет множество применений в различных отраслях промышленности. Процедура облегчает создание пластиковых изделий различных форм и размеров. Некоторые из преимуществ этой процедуры обсуждаются ниже.

- Одной из причин, по которой экструзия широко используется на промышленном уровне, является высокая производительность. Компании, занимающиеся производством пластиковых изделий, без труда масштабируются.

- Экструзия пластика также дешевле, чем большинство других процессов формования. Это позволяет компаниям дешево производить различные пластмассовые изделия и продавать их по более низким ценам.

- С точки зрения дизайна, этот процесс обеспечивает гибкость, которую трудно достичь с помощью других методов формования.

Вы можете получить любую форму из расплавленного пластика в зависимости от используемой матрицы.

Вы можете получить любую форму из расплавленного пластика в зависимости от используемой матрицы. - Экструзия позволяет производить непрерывный профиль.

- Пластиковые изделия подлежат вторичной переработке. Процесс экструзии пластиковых профилей позволяет производить не только перерабатываемые пластиковые изделия, но и перерабатывать отходы пластиковых изделий.

Получить пластиковые профили у экспертов

Petro Packaging Company Inc. — лучшее место для вас, если вы ищете оптовые заказы пластиковых профилей и упаковочных решений.Мы специализируемся на удовлетворении различных потребностей наших клиентов в области экструзии и упаковки. Вы можете связаться с нами или позвонить нам по телефону 908-272-4054, даже если вы не уверены, чего хотите, и мы будем рады предложить вам варианты.

Стандартные и нестандартные пластиковые профили и трубы

Наш 34-летний опыт в проектировании, проектировании, производстве и поставке стандартных и нестандартных пластиковых профилей доказал свою эффективность в широком спектре промышленных применений. Стремясь предоставить нашим клиентам больше, чем просто пластмассовые изделия, мы создаем и поставляем индивидуальные решения для повышения прибыльности ваших продуктов и достижения максимальной эффективности, уделяя особое внимание быстрому обороту, конкурентоспособным ценам и удовлетворенности клиентов.

Стремясь предоставить нашим клиентам больше, чем просто пластмассовые изделия, мы создаем и поставляем индивидуальные решения для повышения прибыльности ваших продуктов и достижения максимальной эффективности, уделяя особое внимание быстрому обороту, конкурентоспособным ценам и удовлетворенности клиентов.

1. СТАНДАРТНЫЕ ПЛАСТИКОВЫЕ ПРОФИЛИ

Имея на выбор сотни пластиковых профилей и трубок, мы можем подготовить вашу форму к отправке БЕЗ затрат на инструменты.

- U-образные каналы и окантовка

- Уголки

- Соединители

- H-образные каналы

- Трубки

- Трубы нестандартных размеров

Свяжитесь с нами сегодня! 419-878-5010

2.ПЛАСТИКОВЫЕ ПРОФИЛИ НА ЗАКАЗ

Компания Seagate Plastics также может изготовить индивидуальные и специальные пластиковые профили и трубки. Как специалисты по пластиковым профилям, наши знания и возможности сэкономят вам ценные деньги.

Общие возможности Seagate Plastics…

- Продукция и инструменты собственной разработки

- Стандарт, двойной твердомер или коэкструзия (сочетание двух или более материалов в одном экструдированном блоке)

- Подбор цвета

- Поточное или вторичное производство (резка, намотка, сверление, ламинирование, штамповка, продольная резка, намотка, трафаретная печать, маршрутизация и нанесение ленты)

- Сборка

- Маркировка и упаковка

- Сертификация материалов

3.Обычно прессованный сырье

ABS- акрилонитрил бутадиен стирол

- Акриловые

- ПЭВП

- ПВД

- ПЭСП

ПВХ (жестких и гибких)

- Поликарбонаты

полиэтилен (низкая, средняя и высокая плотность)

полипропилена

PETG

полистирол (бедра)

полиуретан

Polyurethane

TPE (термопластичные эластомеры)

TPR ( Термопластичная резина)

Электрически проводящий пластик

Статически рассеивающийся пластик

9002 Plastic Extrusion Процесс — как он работает

Процесс начинается с помощью кормления пластиковых материалов в виде гранул, гранул, хлопьев или порошки из бункер с гравитационной подачей в цилиндр экструдера. Необработанный пластиковый материал поступает через загрузочную горловину до контакта со шнеком. Затем вращающийся винт проталкивает пластиковые шарики вперед в нагретый цилиндр. Комбинация нагревателей, расположенных вдоль корпуса экструдера, и вращающихся шнеков используется для постепенного расплавления материала. В передней части цилиндра расплавленный пластик выходит из шнека и проталкивается через сетку, чтобы удалить любые нежелательные загрязнения, которые могут быть в расплаве. Эти экраны армированы толстой металлической брекерной пластиной из-за создаваемого высокого давления.Узел грохота/плиты дробилки также создает противодавление в цилиндре, необходимое для равномерного плавления, а также для надлежащего перемешивания полимера. Как только расплавленный пластик проходит через разделительную пластину, он попадает в пресс-форму, которая придает материалу форму, известную как пластиковый профиль. Матрица — это то, что придает конечному изделию его профиль, и она должна быть сконструирована таким образом, чтобы пластик равномерно переходил от цилиндрической формы к окончательной форме профиля изделия.

Необработанный пластиковый материал поступает через загрузочную горловину до контакта со шнеком. Затем вращающийся винт проталкивает пластиковые шарики вперед в нагретый цилиндр. Комбинация нагревателей, расположенных вдоль корпуса экструдера, и вращающихся шнеков используется для постепенного расплавления материала. В передней части цилиндра расплавленный пластик выходит из шнека и проталкивается через сетку, чтобы удалить любые нежелательные загрязнения, которые могут быть в расплаве. Эти экраны армированы толстой металлической брекерной пластиной из-за создаваемого высокого давления.Узел грохота/плиты дробилки также создает противодавление в цилиндре, необходимое для равномерного плавления, а также для надлежащего перемешивания полимера. Как только расплавленный пластик проходит через разделительную пластину, он попадает в пресс-форму, которая придает материалу форму, известную как пластиковый профиль. Матрица — это то, что придает конечному изделию его профиль, и она должна быть сконструирована таким образом, чтобы пластик равномерно переходил от цилиндрической формы к окончательной форме профиля изделия. После штамповки продукт должен быть охлажден для затвердевания.Обычно это достигается протягиванием экструдата через водяную баню.

После штамповки продукт должен быть охлажден для затвердевания.Обычно это достигается протягиванием экструдата через водяную баню.

Экструдированный пластик | Пластиковые профили

Пластиковые профили производятся с использованием различных пластиковых материалов для создания качественных пластиковых изделий. Эти изделия имеют сплошное поперечное сечение, такие как трубы, соломинки для питья, декоративные молдинги, карнизы, оконные наличники и многие другие.Основная процедура экструзии профиля заключается в том, что полимер вплавляется в полую полость формы под воздействием высокого давления.

Процесс экструзии пластика

Процесс создания пластиковых профилей начинается с подачи пластикового материала (пеллет, гранул, хлопьев или порошков) из бункера в цилиндр экструдера. Материал постепенно плавится за счет механической энергии, создаваемой вращающимися шнеками и нагревателями, расположенными вдоль ствола. Затем расплавленный полимер нагнетается в пресс-форму, которая придает полимеру форму, которая затвердевает во время охлаждения.

Затем расплавленный полимер нагнетается в пресс-форму, которая придает полимеру форму, которая затвердевает во время охлаждения.

Процесс производства пластиковых изделий Lomont с использованием технологий экструзии пластика может быть обширным. Однако преимущества значительно перевешивают недостатки. Экструдированный пластиковый процесс Lomont обычно выглядит следующим образом:

- В этом процессе исходный термопластический материал в виде маленьких шариков подается из установленного сверху бункера в цилиндр экструдера

- Часто добавляют такие добавки, как красители, ингибиторы УФ-излучения и другие

- Этот процесс имеет много общего с литьем пластмасс под давлением с точки зрения экструдерной технологии, но отличается тем, что это непрерывный процесс.

- Производим сложный профиль с внутренней стенкой и простой профиль только с наружной стенкой

- Экструдеры Lomont подключены напрямую к нашей операционной системе IQMS, а также к замкнутой системе охлажденной воды

- Весь профиль обрабатывается с помощью нашей пятизонной системы контроля нагрева, что позволяет нам обеспечивать высокое качество выставочных и недемонстрационных деталей с высокой производительностью FPM

- Наряду с полным вторичным отделением, мы предлагаем оперативную съемку, оперативные данные и частичное кодирование

Преимущества экструдированного пластика

Технологии экструзии пластика обладают многочисленными преимуществами, некоторые из преимуществ пластиковых профилей включают в себя:

- Оборудование широко доступно во всех географических регионах

- Относительно низкие затраты на инструмент

- Недорогой процесс

- Возможные комбинации продуктов

- Свобода дизайна

Применение для экструзии пластмасс

Экструзия профиля — это процесс производства пластика, при котором создаются трехмерные формы (высота, ширина и длина). Существует также множество областей применения, в которых процесс экструзии профилей чрезвычайно полезен. Кроме того, существует множество вариантов дизайна, связанных с использованием этого процесса. Типичные области применения и конструктивные возможности процесса экструдированного пластика следующие:

Существует также множество областей применения, в которых процесс экструзии профилей чрезвычайно полезен. Кроме того, существует множество вариантов дизайна, связанных с использованием этого процесса. Типичные области применения и конструктивные возможности процесса экструдированного пластика следующие:

- Трубопровод/трубопровод

- Уплотнительные секции

- Кромка

- Профиль Windows

- Молдинги

- Декоративная накладка

- Бамперы кулера

- Модульные профили для ящиков

- и многое другое

Варианты персонализации пластикового профиля

Lomont может полностью настроить наши пластиковые профили в соответствии с требованиями вашего проекта.Некоторые из пластиковых профилей, которые мы можем полностью настроить, включают трубки, нестандартные профили и коэкструзии.

Трубная экструзия

Экструдированные пластиковые трубы, такие как трубы из ПВХ, производятся с использованием головок, аналогичных тем, которые используются в процессах экструзии пленки с раздувом. Положительное давление может быть приложено к внутренним полостям через штифт, или отрицательное давление может быть приложено к внешнему диаметру с помощью вакуумного калибратора для обеспечения правильных окончательных размеров. Дополнительные просветы или отверстия могут быть введены путем добавления к матрице соответствующих внутренних оправок.

Положительное давление может быть приложено к внутренним полостям через штифт, или отрицательное давление может быть приложено к внешнему диаметру с помощью вакуумного калибратора для обеспечения правильных окончательных размеров. Дополнительные просветы или отверстия могут быть введены путем добавления к матрице соответствующих внутренних оправок.

Пластиковые экструзионные трубки широко используются в автомобильной, сантехнической, отопительной и упаковочной отраслях.

Коэкструзия

A Коэкструзия – это результат экструзии нескольких слоев материала одновременно. Этот тип экструзии использует два или более экструдеров для расплавления и подачи стабильной объемной производительности различных вязких пластиков к одной экструзионной головке (матрице), которая будет экструдировать материалы в желаемой форме. Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, подающих материалы.

Свяжитесь с Lomont сегодня

Свяжитесь с нами для получения дополнительной информации о наших экструдированных пластиковых профилях и технологиях экструзии пластика или запросите предложение сегодня. Экструзионная линия для производства древесно-пластиковых профилей

Экструзионная линия для производства древесно-пластиковых профилейиз ПВХ/ПЭ/ПП/ДПК

ВведениеЭкструзионная линия для производства древесно-пластиковых профилей из ПВХ/ПЭ/ПП/ДПК

Экструзионная машина для профилей из ПВХ/ПЭ/ПП/ДПК может производить все виды профилей, включая

1. Профиль для окон из ПВХ

2. Дверная панель из ПВХ

3.Потолочная панель из ПВХ

4. Стеновая панель из ПВХ/ДПК

5. Профиль кабельного канала из ПВХ

6. Уголок из ПВХ

7. Кромочная лента из ПВХ

8. Лента из ПВХ с имитацией мрамора

9. Другие

Линия экструдера древесно-пластикового профиля из ПВХ/ПЭ/ПП/ДПК Конфигурация

- система управления

- Блок смешивания

- Шнековый питатель

- конический двухшнековый экструдер

- Форма для экструзии+ Форма для калибровки

- блок калибровки вакуума

- тяговое устройство

- режущий станок

- укладчик

Примечание:

- Линия по производству профилей из ПВХ, имитирующих мрамор, нуждается в дополнительном блоке горячего тиснения.

Производственная линия для производства кромок из ПВХ

Производственная линия для производства кромок из ПВХ - нуждается в намоточном станке вместо станка для резки и укладчика.

Линия экструдера древесно-пластиковых профилей из ПВХ/ПЭ/ПП/ДПК детали

1. Винтовой погрузчик типа DTC Наш шнековый загрузчик был оснащен переключателем ограничения, который может гарантировать достаточную подачу, но не перегрузку.

У нас есть модели DTC300, DTC500 и DTC1000, которые вы можете выбрать в соответствии с требованиями к мощности.

2. Серия SJZ Конический двухшнековый экструдер

а. Экструдер приводится в движение двигателем SIEMENS, а его скорость регулируется инвертором ABB.

Шнек и цилиндр используют процесс азотирования, твердость которого может составлять 800-900HV. Его материал — 38CrMoAlA, обычно биметаллический. А если в рецептуру добавлено слишком много Ca2Co3, вы можете выбрать материал SKD.

б. Он оснащен параллельным двухшнековым питателем, который обеспечивает равномерную и непрерывную подачу.

в. Можно выбрать коробку передач вертикального типа, что делает машину более красивой и экономит место.

д. Когда материал недостаточно сухой, можно использовать вакуумный насос, чтобы высушить его достаточно, вытянув воздух, измененный из талой воды.

эл. В соответствии с различными продуктами и требованиями к мощности, у нас есть модели

SJZ45, SJZ51, SJZ55, SJZ65, SJZ80 и SJZ92 на ваш выбор.

Этот станок используется для поддержки штампов, подачи воды и вакуума.

а. Алюминиевая направляющая используется для установки охлаждающих и формовочных штампов.

б. Водяной насос + резервуар для воды из нержавеющей стали + врезка для воды обеспечивают достаточное количество охлаждающей воды для охлаждения продуктов и калибровки.

в. Вакуумный насос + врезка используется для создания вакуумного пространства формовочной матрицы, необходимого для формирования профилей из ПВХ.

д. Для профилей разной ширины требуются различные модели вакуумных калибровочных столов, а также тянущие и режущие устройства.

Например, для оконного профиля шириной 150 мм и 200 мм мы должны выбрать модель YF240, а для дверной панели шириной 600 м и 800 мм мы должны выбрать модель YF800.

Резиновый тяговый узел используется для поддержки достаточного тягового усилия, чтобы гарантировать непрерывный производственный процесс.

а. Он приводится в движение двигателем SIEMENS, а его скорость регулируется инвертором ABB.

б. Он оснащен энкодером Autonics, подсчитывающим и поддерживающим сигнал резки на резак.

Когда резак получает сигнал на резку, двигатели начинают работать и режут профиль. После резки длина профиля соответствует требованиям клиента (длина может быть установлена в приводе SIEMENS PLC резака)

Используется для хранения готового профиля и ожидающего пакета.

Сырье + добавка → смешивание → шнековый загрузчик → параллельный двухшнековый питатель → конический двухшнековый экструдер серии SJZ → экструзионная головка → вакуумный калибровочный стол → 2 кулачковых тянущих машины → машина для резки → укладчик

Примечание:

1. Другие вспомогательные машины, такие как дробилка, смеситель, будут предоставлены в соответствии с требованиями клиента

2.Линия по производству профилей из ПВХ, имитирующих мрамор, нуждается в горячем тиснении перед отгрузкой.

3.Материал:

Экструзионная линия для производства профилей ПВХ: порошок ПВХ + различные добавки для различных профилей

Линия экструзии профилей из ДПК:

Линия по производству профилей PE/PP WPC: поддоны PE/PP + древесная мука + другие добавки (используются для производства наружных декоративных строительных материалов)

Линия по производству профилей ПВХ/ДПК: порошок ПВХ + древесная мука+ другие добавки (используются для производства интерьерных декоративных строительных материалов)

Характеристики линии экструдера древесно-пластикового профиля из ПВХ/ПЭ/ПП/ДПК:

- Огнеупорный и огнестойкий

- Высокая интенсивность, устойчивость к эрозии, защита от старения и удобная установка

- Влагостойкий, звуконепроницаемый, водонепроницаемый

- Простая настройка и очистка

- Хорошая электроизоляция и теплоизоляция, термическая стабильность.

- Хорошая механическая прочность. Пустотную доску можно резать, пилить, прибивать гвоздями, что удобно при монтаже.

- Хорошая гибкость, легкая форма, не хрупкая.

- Экономия трудозатрат, легкая и простая установка, снижение нагрузки на рабочих, экономия затрат на установку.

Характеристики линии экструдера древесно-пластиковых профилей из ПВХ/ПЭ/ПП/ДПК :

1) В экструзионной линии используется конический двухшнековый экструдер серии SJZ с импортным инвертором, который обеспечивает широкий диапазон регулировки и точный контроль температуры.

2) хорошая внутренняя пластификация

3) Блок калибровки оснащен мощной системой принудительного охлаждения, что обеспечивает превосходный эффект калибровки.

4) Самосвал оснащен прецизионным мотор-редуктором и инвертором, который обладает разумной конструкцией

, сильным и стабильным тяговым усилием.

5) Станок для резки оснащен системой управления PLC, которая помогает устанавливать длину и обеспечивает точную автоматическую резку.

6) Укладчик покрыт белой резиновой накладкой для предотвращения повреждения продуктов.

7) Главный двигатель: Siemens AC

Контакторы: Siemens

Инвертор: ABB

Контроль температуры: Omron

PLC Control Автоматическая система

Линия для экструдирования древесно-пластикового профиля из ПВХ/ПЭ/ПП/ДПК Основные технические параметры

| Модель экструдера | СДЖЗ55/110 | СДЖЗ65/132 | СДЖЗ80/156 | СДЖЗ92/188 | ||

| Мощность главного двигателя | 22кВт | 37кВт | 55кВт | 110 кВт | ||

| Вспомогательная машина | YF200 | YF240 | YF300 | YF600 | YF900 | YF1200 |

| Производственная ширина | 200 | 240 | 300 | 600 | 900 | 1200 |

| мощность вакуума | 4kwX1 | 5. 5кВтX1 5кВтX1 | 5,5 кВтX1 | 5,5 кВтX2 | 5,5 кВтX1 7,5 кВтX1 | 5,5 кВтX1 7,5 кВтX1 |

| водяной насос | 2,2 кВт | 2,2 кВт | 4 кВт | 5,5 кВт | 7,5 кВт | 7,5 кВт |

| скорость буксировки | 0-5 м/мин | 0-5 м/мин | 0-5 м/мин | 0-3 м/мин | 0-2,5 м/мин | 0-2,5 м/мин |

| емкость | 150 кг/ч | 250 кг/ч | 250 кг/ч | 350 кг/ч | 600 кг/ч | 600 кг/ |

Пластиковые экструзионные профили | БЕСПЛАТНЫЕ инструменты для экструдированных пластиковых профилей

Представленные в 1960-х годах термопластичные эластомеры (TPE) представляют собой материалы с резиноподобной гибкостью и растяжимостью — способностью быстро возвращаться в исходное положение после удлинения в два раза по сравнению с первоначальной длиной. Термопластичные эластомеры имеют широкий диапазон твердости и могут поглощать вибрации (энергию). Существует много типов термопластичных эластомеров; мы работаем в основном со стиролами, термопластичными полиуретанами (ТПУ) и термопластичными олефинами (ТПО).

Термопластичные эластомеры имеют широкий диапазон твердости и могут поглощать вибрации (энергию). Существует много типов термопластичных эластомеров; мы работаем в основном со стиролами, термопластичными полиуретанами (ТПУ) и термопластичными олефинами (ТПО).

Стирольные ТЭП Стирольные ТЭП имеют самую низкую твердость при самом высоком удлинении. Они обладают удовлетворительной устойчивостью к атмосферным воздействиям на открытом воздухе, хорошими характеристиками при низких температурах, низким натяжением и хорошим «резиноподобным» ощущением. Их можно соэкструдировать с рядом других материалов.Стирольные ТПЭ используются в ряде приложений «Grip», включая ручки руля, зубные щетки, бритвы, клюшки для гольфа и электроинструменты.

Термопластичный полиуретан (ТПУ) Термопластичный полиуретан представляет собой эластомер, который выпускается в различных составах, поэтому он может обеспечивать значительное количество комбинаций физических свойств, что делает его чрезвычайно гибким материалом, который можно использовать во многих типах потребительских приложений. Термопластичный полиуретан (ТПУ) отличается высокой эластичностью, устойчивостью к ударам и истиранию, а также хорошей устойчивостью к атмосферным воздействиям.ТПУ обладают гибкостью благодаря широкому диапазону твердости (от 65 по Шору A до 80 по Шору D по дюрометру) и высокой эластичности — удлинение до 750 %. ТПУ обладают хорошей несущей способностью; просты в обработке, их можно стерилизовать, сваривать, окрашивать, красить и печатать. Термопластичный полиуретан обладает хорошей гибкостью при низких температурах. Специальные сорта могут быть прозрачными, огнестойкими и антистатическими.

Термопластичный полиуретан (ТПУ) отличается высокой эластичностью, устойчивостью к ударам и истиранию, а также хорошей устойчивостью к атмосферным воздействиям.ТПУ обладают гибкостью благодаря широкому диапазону твердости (от 65 по Шору A до 80 по Шору D по дюрометру) и высокой эластичности — удлинение до 750 %. ТПУ обладают хорошей несущей способностью; просты в обработке, их можно стерилизовать, сваривать, окрашивать, красить и печатать. Термопластичный полиуретан обладает хорошей гибкостью при низких температурах. Специальные сорта могут быть прозрачными, огнестойкими и антистатическими.

Термопластичный олефин (ТПО) TPO представляет собой термопластичный эластомер, используемый в стеклянных уплотнительных каналах; шланги для сада и бытовой техники; трубки; электроизоляция и кровельные мембраны.ТПО водостойкие, имеют удовлетворительную прочность на растяжение, хорошую способность к удлинению, отличную гибкость при низких температурах, устойчивость к атмосферным воздействиям от хорошей до отличной и хорошую окрашиваемость. Доступны специальные сорта, устойчивые к ультрафиолетовому излучению, что делает его отличным материалом для наружного использования, но будьте осторожны с растворителями и топливом — маслами, бензином, керосином.

Доступны специальные сорта, устойчивые к ультрафиолетовому излучению, что делает его отличным материалом для наружного использования, но будьте осторожны с растворителями и топливом — маслами, бензином, керосином.

Китай Производитель пластиковых экструзионных линий, Экструзионная пресс-форма, Поставщик экструзионных линий

Тип бизнеса:

Торговая компания

Год основания:

2016-07-14

Площадь завода:

800 квадратных метров

Среднее время выполнения заказа:

Время выполнения в пиковый сезон: один месяц

Время выполнения в межсезонье: один месяц

Образец доступен

русскоязычный

Экструзионная линия производитель / поставщик в Китае, предлагающая одношнековый экструдер для производства пластиковых профилей Sj50 для мягкого и жесткого ПВХ, 2020 Новый продукт Sj60 Одношнековый экструдер для производства пластиковых профилей для профилей труб из ПВХ, Экструзионная пресс-форма для дверных панелей WPC Экструзионная пресс-форма для изготовления дверей и так далее.

После происходит вакуумная подача состава в емкости для «дозревания»;

После происходит вакуумная подача состава в емкости для «дозревания»;

Профиль рамы ПВХ окна не отличается от створок, только размерами.

Профиль рамы ПВХ окна не отличается от створок, только размерами. Вы можете получить любую форму из расплавленного пластика в зависимости от используемой матрицы.

Вы можете получить любую форму из расплавленного пластика в зависимости от используемой матрицы.