Силикатный кирпич: свойства и применение

Силикатный кирпич на 90 % состоит из кварцевого песка, 10 % – известь и иные добавки

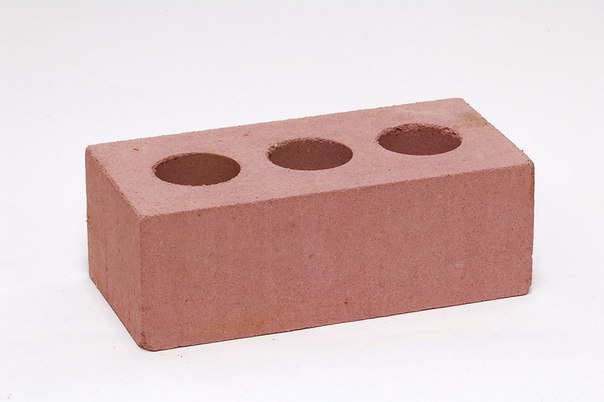

Силикатный кирпич на 90 % состоит из кварцевого песка, 10 % – известь и иные добавки. Чтобы придать этой смеси форму кирпича, она прессуется и подвергается воздействием пара при температуре в 170-200 градусов. Если изделие изготовлено правильно, то на его краях не будет сколов. Масса кирпича равняется четырем килограммам. Сегодня мы рассмотрим, что такое кирпич силикатный, определим его характеристики и применение.

Все о силикатном кирпиче

Силикатные кирпичи довольно широко применяются в строительстве. Здесь есть материал различных марок и габаритов.

Данный материал имеет размеры 250х120х65 мм. Благодаря этому кирпич без проблем поместится в руке. Он может быть полуторным и утолщенным.

Прочность материала определяется его маркой. Чем выше марка, тем и больше прочность: это марка М75, кирпич силикатный м 100, м 125, также кирпич силикатный м 150.

Данный материал делится на рядовой и лицевой. Первый вариант при кладке надо будет облицевать, а второй имеет ровную и качественную поверхность. Это и позволяет его использовать в качестве облицовочного материала.

Сфера применения силикатного кирпича

Применение силикатного кирпича довольно разнообразно.

Кирпичи силикатные с успехом используют во время возведения зданий различного вида, благодаря великолепной звукоизоляции он будет не плохим вариантом для строительства перегородок в помещении. Особенно подойдет пустотелый материал.

Также его применяют для декора и отделки дома, облицовки фасадов.

Для несущих стен с большой нагрузкой стоит применить полнотелый материал.

Внимание: Такой тип кирпича не годится для строительства бань, многоэтажек, прачечных и каминов. Он просто не в состоянии выдержать высокой температуры – взрывается и лопается. Также довольно сильно напитывает влагу.

Но даже несмотря на это его можно брать для строительства печных труб (только если температура не будет больше 250 градусов).

Специалисты советуют не применять данный материал для строительства цокольной части помещения. Также его не стоит использовать для заливки фундамента.

Прекрасно подойдет для строительства подсобных помещений на участке. Но здесь следует учесть, что он плохо держит тепло и при отапливаемом помещении у вас будет расход газа больше, по сравнению с керамическим материалом.

Не стоит его применять и для строительства печей и установки каминов, он не переносит повыщенной температуры. Но если у вас декоративная конструкция, тогда он прекрасно подойдет.

Его применяют в качестве изготовления колонн для заборов и гаражей. Ведь его не большая цена привлекает потребителя. Тем более прогресс не стоит на месте и силикатный кирпич постоянно совершенствуется в своем производстве и пользуется популярностью.

В обществе есть некоторые стереотипы по этому материалу. Но здесь стоит отметить, что любой материал не является идеальным. Для каждого строения подойдет и свой материал. Стоит отметить, что из-за неправильной трактовки некоторых норм, существует огромное количество заблуждений относительно данного материала. Для начала стоит разобраться, что из них правда, а что нет.

Достоинства сил

икатного кирпича:- Прочность. Это довольно прочная продукция, полнотелый материал подойдет для большой нагрузки. Пустотелый прекрасно выдерживает плиты перекрытия. Данный материал прочнее керамического кирпича и может выдержать высокие загрузки.

- Стоимость. Цена на такое изделие ниже керамического варианта на 20-30 %. Его себестоимость ниже по причине уменьшения энергозатрат во время производства и более дешевому сырью. Возможность выполнения кладки самостоятельно делает его привлекательным. Соответственно цена строения будет значительно ниже.

Для сравнения: чтобы изготовить керамический материал потребуется около 4-6 суток, на силикатный уйдет один день.

Для сравнения: чтобы изготовить керамический материал потребуется около 4-6 суток, на силикатный уйдет один день. - Звукоизоляция. Этот показатель на высоте. Причем пустотелый вариант не исключение. Это прекрасный вариант для жилого строения.

- Внешний вид.

- Цвета. Новейшие технологии дали возможность широкого выбора цветовой гаммы. Это делает реальным выполнение любых решений.

- Безопасность. Материал отвечает всем санитарным требованиям, в его состав входят только натуральные компоненты.

Внимание: Некоторые утверждают, что поглощение влаги данным материалом гораздо ниже по сравнению с глиняным кирпи чом. Но это не правильно. Он медленнее напитывает влагу, но сохнет намного дольше, и помещение будет гораздо холоднее и обладать большой сыростью.

Количество силикатного кирпича в 1 куб. м кладки будет зависеть от толщины шва.

Минусы силикатного материала

Есть и отрицательные свойства силикатного кирпича, перед покупкой стоит с ними ознакомится.

- Небольшая морозостойкость – и в результате этого дом нуждается в дополнительном утеплении. Именно по этому показателю снижается надежность материала.

- Невысокая теплоизоляция. Если это жилое помещение, его придется утеплять. А это дополнительные затраты.

- Вес материала больше глиняного кирпича. Но в этом есть положительный момент – небольшое строение будет более устойчивым.

- Такой кирпич не рекомендуется применять для строительства многоэтажных зданий, печей, фундаментов и тому подобного.

Внимание: Необходимо отметить, что минусы у такого материала не настолько значительны. Если взять цену и показатели, тогда становится ясно, что в некоторых случаях он будет просто не заменим.

Особенности кладки

Кладка силикатного кирпича может делаться полностью самостоятельно. Данный материал прекрасно обрабатывается и подогнать кирпич не составит труда. Для работ следует запастись следующими инструментами:

— метр и рулетка – для проведения правильной разметки;

— строительный уровень поможет сделать правильную параллель относительно земли;

— шнур и отвес обязательны для кладки улов, ведь именно они определят будущую геометрию строения, а она должна быть идеальна;

— мастерок;

— тара, в которой будет замешиваться раствор. Желательно чтобы по краям не было ребер жесткости;

— лопатка для подачи раствора;

— молоток каменщика.

Прежде чем уложить кирпич, его рекомендуют подержать немного в воде, чтобы предотвратить впитывание влаги из раствора.

Внимание: Кладка всегда начинается от углов конструкции. Они должны делаться с применением отвеса и уровня. Геометрия должна быть идеальной.

В первую очередь на фундамент кладем слой гидроизоляции. Для этого прекрасно подойдет и старый рубероид.

Сразу делаем разметку. После этого берем шнур и проверяем диагонали. Это определит правильную геометрическую форму.

Делаем противоположные углы, достаточно для начала покласть пять рядов. В шов вбиваем гвоздь и это делаем в обоих углах. Сразу натягиваем на гвозди тонкую нить или леску. Она не должна провисать.

После этого начинаем делать порядовку. Вертикальный шов никогда не должен совпадать в порядовке. Это сделает кладку более прочной.

После кладки каждого ряда его стоит проверить при помощи строительного уровня.

Для правильности и равномерности шва обычно применяется шаблон, который приготовьте заранее. Он позволит делать идеально ровный шов и причем быстро.

Сначала берем кирпич и на сухую его прикладываем. Если он подходит по длине, тогда наносим раствор мастерком. При этом его кладем и прижимаем, делаем слегка вращательные движения. Садим кирпич. В кладке не должно остаться воздуха.

Садим кирпич. В кладке не должно остаться воздуха.

Выдавливаемый раствор сразу убирается мастерком.

Не забываем делать расшивку. Сразу она не делается. Надо дать немного просохнуть раствору и после этого расшить.

Также можете подобрать и нужный цвет. Для внутренней кладки вполне можно подобрать и сухую смесь, которая продается и в разных цветах.

Внимание: Если все делать правильно, тогда у вас получится качественное и крепкое строение. Если оно отапливаемое, тогда надо сделать утепление.

Чаще всего для наружных стен применяется комбинация глиняного кирпича и силикатного. Между ними делается воздушная прослойка и это делает помещение значительно теплее.

Источник: kirpich-om.ru

Силикатный кирпич: свойства и область применения

Силикатный кирпич представляет собой одну из наиболее распространенных разновидностей кирпичей, применяемых на .строительных объектах. Зачастую его называю белым, что обусловлено, естественно, его внешним видом. Силикатные изделия действительно имеют белый цвет, который обусловлен присутствующей в нем известью, играющей роль связующего вещества.

Силикатные изделия действительно имеют белый цвет, который обусловлен присутствующей в нем известью, играющей роль связующего вещества.

Что вы узнаете

Состав белого кирпича и технология его изготовления

Официально белый кирпич называется силикатным. Это прилагательное указывает на то, основным его компонентом является песок (около 92%). На известь, придающую изделиям белый цвет, приходится около 8%. Естественно, в составе имеются и небольшое количество различных примесей. Они гарантируют придание кирпичам свойств, необходимых в строительстве.

Формование кирпичей производится путем сухого прессования. Сформованные изделия отправляют в автоклавы, обеспечивающие их запекание во влажной атмосфере под большим давлением и при высокой температуре.

Основные свойства силикатного кирпича

Основное и особо ценимое свойство этого вида кирпича состоит:

- в его высокой прочности;

- в ярко выраженной способности гасить звуковые волны.

Зная эти основные достоинства, нельзя забывать и о тех свойствах, которые следует в обязательном порядке учитывать в ходе строительства:

- он боится влаги;

- для него страшен сильный нагрев;

- силикатный кирпич является плохим теплоизолятором.

Где можно и где нельзя применять силикатный кирпич

Вполне понятно, что области применения этого строительного материала определяются теми его свойствами, о которых мы рассказали чуть выше.

Вам необходимо посчитать, сколько потребуется уложить кирпича в каждый кубометр кирпичной кладки? Почитайте вот эту нашу статью, и вы узнаете, как это сделать.

Любой профессионал подтвердит тот факт, что этот кирпич является отличным материалом для возведения стен, а причиной тому является его долговечность, прочность и безопасность. Перегородки, возведенные из такого кирпича, обладают очень неплохой шумоизоляцией. Если же вести речь о доме из этого стройматериала или о квартире в нем, то все жильцы в один голос утверждают, что у них возникает ощущение защищенности и комфорта.

Однако, принимая во внимание свойства белого кирпича, его не стоит использовать для:

- возведения камина, печи или дымохода, поскольку он может очень быстро полопаться;

Читайте также Как сделать камин своими руками

- кладки фундамента, поскольку наличие кислоты в почве может стать губительным для кирпичей, связующим веществом которых является известь, относящаяся к щелочам;

- строительства тонких однослойных стен, т.к. они будут неспособны удержать в доме тепло.

Таким образом, становится понятно, что силикатный кирпич является идеальным материалом для возведения несущего слоя стеновых конструкций, опирающихся на надежный фундамент из другого подходящего материала и имеющих слой адекватного утепления.

Р. S.

Среди наших читателей, наверняка, имеются специалисты, глубже знающие тонкости данного вопроса. Будем рады и признательны, если вы оставите в своих комментариях какие-то исправления и уточнения.

Автор статьи: Сергей Минеев

Я вкладываю в написанные мной материалы всю свою душу и все свои знания в надежде, что это будет полезно посетителям нашего сайта. Буду очень признателен всем, кто решит написать свое мнение о моей работе, свои замечания и предложения в форме для комментариев, имеющейся после каждой из опубликованных мной статей.

История зарождения силикатного кирпича, характеристики, что нужно знать при выборе силикатного облицовочного кирпича?

Силикатный кирпич – история, преимущества и особенности выбора

История силикатного кирпича недолгая, если сравнить сроки использования со стандартным красным кирпичом. Этот материал применяется уже несколько тысячелетий, когда его силикатному последователю не более 2 веков от роду. Первые варианты использования этого строительного материала стали приниматься во внимание на территории Берлина в 1880 году. Началась эпоха индустриализации и все ринулись искать новые способы возведения зданий.

Одним из таких энтузиастов стал химик Михаэлис, который в результате успешного эксперимента доказал, насколько гибкими и пластичными могут быть кварцевые соединения. После череды тестирования был сделан первый силикатный кирпич. Господин Михаэлис был не только умным, но и предприимчивым человеком. Он очень быстро нашёл предпринимателей, которые инвестировали в создание одной из самых крупных фабрик по производству этого замечательного строительного материала.

На территории России была возведено 5 промышленных предприятий, которые в течение года создавали несколько миллионов силикатных кирпичей.

Вторая Мировая Война стала причиной разрушения производственных площадей, что привело к стремительной деградации этой отрасли. Изготовление этого строительного материла было восстановлено через несколько десятилетий. До 1950 года строительные компании активно лицевой белый кирпич и камень из ячеистого бетона. Однако эти материалы не могли удовлетворить большой спрос, и российским учёным пришлось разрабатывать новые виды кирпича.

Однако эти материалы не могли удовлетворить большой спрос, и российским учёным пришлось разрабатывать новые виды кирпича.

Технические характеристики силикатного кирпича были улучшены, и сама технология изготовления претерпела изменения. На рынке появились пеноблоки и пазогребневые плиты. Благодаря трудам учёных, цена силикатного кирпича была значительно снижена (почти на 50%).

Сегодня огромное количество строительных конструкций создаётся из силикатного кирпича. Это приводит к сильному экономическому резонансу. Для создания этого востребованного товара используется дешёвое сырьё и производственные отходы. Из-за этого белый кирпич очень сильно теряет в цене. Строители получили идеальную альтернативу плитам ЖБИ, которые по сравнению с «силикатом» очень дорогие.

Многие очень сильно удивлялись, каким образом такой лёгкий строительный материал может обладать такой прочность. Однако повсеместное использование силикатного кирпича стало доказательством его исключительных преимуществ.

Однако повсеместное использование силикатного кирпича стало доказательством его исключительных преимуществ.

Характеристики и свойства

Процесс изготовления этого строительного материала очень простой. Достаточно смешать жидкость, воздушную известь и кварцевый песок. Далее эту смесь подвергают длительному воздействию горячего пара — температура не должна быть меньше 160 градусов. После формования кирпичу дают высохнуть, и изготовитель получает прочный блок, который отлично подходит для возведения многоэтажного коттеджа.

Среди преимуществ можно выделить превосходные изоляционные качества – кирпич не пропускает холод и звук. Пористая структура не разрушается под воздействием сильного мороза.

Получается, что большей частью этот кирпич состоит из кварцевого песка. Механическая прочность у материала разная и зависит от конкретной марки кирпича. Помимо пористых изделий есть и плотные вариации материала. Лицевой кирпич обладает гладкой поверхностью.

Помимо пористых изделий есть и плотные вариации материала. Лицевой кирпич обладает гладкой поверхностью.

Рассмотрим основные характеристики материала:

- Прочность варьируется от 7.5 до 35 МПА. В процессе выбора необходимо обратить особое внимание на этот показатель.

- Поглощение влаги. Этот показатель зависит от типа силикатного кирпича. Чем зернистее материал, тем больше показатель водопоглощения (не должен быть ниже 6%). Количество влаги, которую способен поглотить кирпич, определяет его прочность.

- Устойчивость к морозам. Он способен выдерживать температуру от -15 до +20 градусов. Можно выбрать лицевой вариант, который выдерживает диапазон от -25 до +50 градусов.

- Устойчивость к атмосфере. В процессе выбора важно уделить внимание показателю переменной температуры, влажности, замораживанию и оттаиванию.

- Жаростойкость.

Силикатный кирпич должен выдерживать температуру до 600 градусов.

Силикатный кирпич должен выдерживать температуру до 600 градусов.

Основными достоинствами этого строительного материала является строгие параметры размера, что позволяет легче формировать конструкцию. Благодаря этому можно легко рассчитать количество расходников. Блок имеет правильную форму, что позволяет сделать ровные стены дома, что упрощает внутреннюю и внешнюю отделку.

Кирпич обладает очень малой массой – это значительно упрощает транспортировку. Его легко пилить, сверлить и подвергать другим видам обработки. На данный момент ассортимент силикатного кирпича велик, что предоставляет много возможностей для заказчика.

Особенности выбора облицовочного силикатного кирпича

Для начала требуется разобраться с разновидностями материала. Сегодня для создания изделия используются различные технологии производства. Существует всего три основных размера:

- Европейский формат, размер 250х85х65 см 0,7 НФ

- Одинарный формат, размер 250х120х65 см 1 НФ

- Полуторный формат, размер 250х120х88 см 1,4 НФ

Также в процессе подбора силикатного облицовочного кирпича следует обращать внимание на внешний вид товара. Рассмотрим несколько вариантов:

Рассмотрим несколько вариантов:

- Колотый кирпич. Отличный выбор для создания наружного слоя стен для отделки фасада жилого дома или коммерческого помещения. Использование этого материала позволяет обойтись без сайдинга. Не требует ухода или покраски. Обладает привлекательным внешним видом.

- Рустированный кирпич. В процессе рустирования изделие теряет около 25 мм «массы» с одной из сторон. Позволяет сделать фасад с оригинальным внешним видом. Использование этого изделия снижает нагрузку на фундамент. Это отличный облицовочный материал. Прочный и современный материал, который обладает очень красивым внешним видом. Перед вами имитация сколотого природного камня. Характеризуется высокой прочностью и длительным эксплуатационным периодом.

- Гладкий. Это нейтральный вариант, который также обладает приятным внешним видом. Это нейтральный и востребованный материал, который отлично подойдёт под большинство ландшафтов.

Силикатный кирпич может быть любого цвета из вышеописанных видов облицовочного силикатного кирпича. Именно богатая цветовая гамма делает материал данного вида настолько популярным. Самый востребованный цвет силикатный желтый кирпич, светло-желтый, коричневый, серый, персиковый.

Силикатный кирпич может быть любого цвета из вышеописанных видов облицовочного силикатного кирпича. Именно богатая цветовая гамма делает материал данного вида настолько популярным. Самый востребованный цвет силикатный желтый кирпич, светло-желтый, коричневый, серый, персиковый.

Многие желают купить силикатный кирпич для облицовки дома. Это позволяет получить не просто красивое, но и прочное декоративное покрытие. После завершения работы вы получаете эстетичное покрытие, способное на протяжении долгого времени выдерживать воздействие перепада температуры, сильного ветра и влаги.

В процессе выбора материала для стены следует обращать внимание на марки по прочности, морозостойкости и теплопроводности. Также разделяют полнотелый и пустотелый кирпич, который различается по массе и прочности. Основное преимущество этого строительного материала заключается в низкой стоимости. Для создания изделия используется два дешёвых компонента – известь и песок. Для производства кирпича другого типа используется другие, более дорогие компоненты.

Для производства кирпича другого типа используется другие, более дорогие компоненты.

Это экологически чистый материал, который безвреден для здоровья. У него отсутствует радиоактивный фон. Он отлично сочетается с кладочными растворами и обладает приятными внешним видом. Именно поэтому он настолько востребован среди покупателей.

Достоинства силикатного, клинкерного и керамического кирпича

Лицевой кирпич: достоинства силикатного, клинкерного и керамического кирпичаЛицевой кирпич (еще его называют облицовочным или фасадным) предназначен для монтажа наружного слоя кладки, который образует фасад. Его основным назначением является защита постройки от разрушающего воздействия ветра и осадков, создание дополнительного тепло- и звукоизоляционного слоя. Ну и, конечно, облицовочный кирпич создаёт общий облик дома, его индивидуальный дизайн.

Фасадный кирпич изготавливают из различных материалов, самыми популярными среди потребителей являются:

- силикатный;

- керамический;

- клинкерный.

Какой кирпич лучше? Чтобы ответить на этот вопрос, необходимо сравнить разные виды облицовочного кирпича.

Силикатный кирпич.

Силикатный кирпич обладает одним неоспоримым преимуществом – он существенно дешевле своих «конкурентов», благодаря технологии изготовления из песка и извести. У него великолепные звукоизолирующие свойства. Но, со временем, такой кирпич меняет цвет под воздействием внешней среды, что неизбежно сказывается на эстетичности здания. К тому же, он недостаточно морозостоек для регионов с суровым климатом и не очень хорошо держит тепло. В теплых краях, однако, либо в домах для летнего проживания, силикатный кирпич хорошо выполняет свои облицовочные функции в течение многих лет, и это повод неплохо сэкономить на строительстве.

Керамический кирпич.

Выполненный из средне-пластичных, легкоплавких сортов глины, керамический кирпич имеет эстетичный внешний вид, хорошо защищает от холода и непогоды, устойчив к атмосферным явлениям в регионах с самым разным климатом. Он экологичен, износостоек, пожароустойчив, обладает хорошими звуко- и теплоизоляционными качествами.

Он экологичен, износостоек, пожароустойчив, обладает хорошими звуко- и теплоизоляционными качествами.

В состав керамического кирпича добавляют красители, поэтому можно встретить разные его оттенки в магазинах стройматериалов. Еще из преимуществ керамического кирпича можно отметить небольшую массу, что позволяет закладывать меньший запас несущей способности при подготовке фундамента. Но и по стоимости керамический кирпич менее привлекателен, чем силикатный.

Клинкерный кирпич.

Клинкер – особого сорта тугоплавкая пластичная глина. Температуры обжига такого материала может равняться 1600 градусам, что придаёт клинкерному кирпичу повышенную морозостойкость и долговечность. А по прочности, он превосходит керамику вдвое! Дом получается поистине вечным, стены – с хорошей несущей способностью.

К тому же, у клинкера вдвое меньше коэффициент влагопоглощения, что не только бережет стены дома от преждевременного разрушения, но и защищает его обителей от повышенного уровня влажности в помещении, затхлости и образования нежелательной микрофлоры. Как и керамический, клинкерный кирпич экологичен, огнестоек, хорошо защищает от холода и шума. Он еще лучше противостоит морозам, так как рассчитан на вдовое большее количество циклов заморозки-размораживания, а также ему не страшен солнечный зной.

Как и керамический, клинкерный кирпич экологичен, огнестоек, хорошо защищает от холода и шума. Он еще лучше противостоит морозам, так как рассчитан на вдовое большее количество циклов заморозки-размораживания, а также ему не страшен солнечный зной.

Наконец, у клинкерного кирпича очень широкая палитра цветовых тонов, что позволяет сделать дом индивидуальным. К сожалению, при обжиге клинкера очень трудно предсказать будущую геометрию кирпича и конкретный оттенок. Поэтому рекомендуется возводить стены, применяя материал одновременно из нескольких поддонов – так можно избежать случайной выкладки пятен или полос, более светлых или более тёмных по тону, чем остальная кладка. А еще он существенно дороже и силикатного, и керамического кирпича.

Кирпич облицовочный каталог >>Кирпич силикатный. Производство силикатного кирпича. Гашение извести.

Силикатный строительный и облицовочный кирпич

Силикатный кирпич — это экологически чистый строительный материал. Его составляющие компоненты: известь, песок, вода. Он очень широко используется в развитых странах из-за своих характеристик: прочность, точность по геометрическим размерам, эстетический внешний вид, небольшая стоимость и простота в использовании, что делает его наиболее доступным на рынке строительных материалов. Применяется для кладки несущих и ненесущих стен, их облицовки, и облицовки стен из других материалов, а также для реконструкции жилых и общественных зданий. Здания построенные из силикатного кирпича служат десятилетиями, примеры его применения можно видеть в повседневной жизни.

Его составляющие компоненты: известь, песок, вода. Он очень широко используется в развитых странах из-за своих характеристик: прочность, точность по геометрическим размерам, эстетический внешний вид, небольшая стоимость и простота в использовании, что делает его наиболее доступным на рынке строительных материалов. Применяется для кладки несущих и ненесущих стен, их облицовки, и облицовки стен из других материалов, а также для реконструкции жилых и общественных зданий. Здания построенные из силикатного кирпича служат десятилетиями, примеры его применения можно видеть в повседневной жизни.

Производство силикатного кирпича не имеет ничего общего с производством керамического кирпича. Единственное, что их объединяет, так это форма и, отчасти, назначение.

Свою историю этот строительный материал начинает с XIX века. В 1880 году было установлено, что при автоклавной обработке (автоклав — аппарат в виде герметически закрывающегося сосуда или камеры, используемый для обработки чего-либо при помощи нагревания под давлением выше атмосферного) известково-песчаных смесей могут быть получены очень прочные, водостойкие и долговечные изделия. Под действием высокого давления известково-песчаная смесь из легкоразмокающего и малопрочного материала превращается в прочный и водостойкий камень. Из смеси прессуется кирпич-сырец. Окончательную прочность силикатный кирпич приобретает в упомянутом выше автоклаве, в котором известь вступает в реакцию с кварцсодержащим песком и образует силикатное соединение. Силикатный кирпич состоит примерно из 85-90% песка, 10% извести и небольшой доли добавок. Молотую негашеную известь целесообразно применять для изделий, изготовленных на бетонной смеси. В таких изделиях гашение молотой извести не вызывает образования трещин. Для силикатных кирпичей с прочностью до 10-15 МПа применяется песок в немолотом виде с дозированием извести (6—10%). В настоящее время широко используются различные добавки-красители, придающие силикатному кирпичу широкую гамму цветов и оттенков, а также добавки-модификаторы, придающие силикатному кирпичу повышенную прочность, морозоустойчивость и др.

Под действием высокого давления известково-песчаная смесь из легкоразмокающего и малопрочного материала превращается в прочный и водостойкий камень. Из смеси прессуется кирпич-сырец. Окончательную прочность силикатный кирпич приобретает в упомянутом выше автоклаве, в котором известь вступает в реакцию с кварцсодержащим песком и образует силикатное соединение. Силикатный кирпич состоит примерно из 85-90% песка, 10% извести и небольшой доли добавок. Молотую негашеную известь целесообразно применять для изделий, изготовленных на бетонной смеси. В таких изделиях гашение молотой извести не вызывает образования трещин. Для силикатных кирпичей с прочностью до 10-15 МПа применяется песок в немолотом виде с дозированием извести (6—10%). В настоящее время широко используются различные добавки-красители, придающие силикатному кирпичу широкую гамму цветов и оттенков, а также добавки-модификаторы, придающие силикатному кирпичу повышенную прочность, морозоустойчивость и др.

Производство силикатного кирпича осуществляется двумя способами: барабанным и силосным, которые отличаются друг от друга приготовлением известково-песчаной смеси:

— при барабанном способе песок и тонкомолотая негашеная известь поступают в отдельные бункера над гасильным барабаном. Песок, дозируемый по объему, а известь — по массе, периодически загружаются из бункеров в гасильный барабан. Этот барабан герметически закрывается, после чего в течение 3-5 минут производится перемешивание сухих материалов. Следующий этап — гашение извести при непрерывно вращающемся барабане. Происходит это при подаче острого пара под давлением 0,15—0,2 МПа. Процесс гашения извести длится до 40 мин.

Песок, дозируемый по объему, а известь — по массе, периодически загружаются из бункеров в гасильный барабан. Этот барабан герметически закрывается, после чего в течение 3-5 минут производится перемешивание сухих материалов. Следующий этап — гашение извести при непрерывно вращающемся барабане. Происходит это при подаче острого пара под давлением 0,15—0,2 МПа. Процесс гашения извести длится до 40 мин.

— силосный способ заключается в предварительном перемешивании и увлажнении массы, после чего эта масса направляется для гашения в силосы.

Надо сказать, что термин «силос» в данном случае не имеет никакого отношения к сельскому хозяйству. Силос — это герметичный резервуар объемом от 1 м3 до 20 м3, заполненный сухой строительной смесью. Гашение в силосах происходит в 10-15 раз продолжительнее, чем в барабанах, что является существенным недостатком такого способа производства силикатного кирпича.

Технология ведения кладочных работ для силикатного кирпича не отличается от технологии кладочных работ для керамического строительного кирпича. Может применяться и как отделочный материал.

Может применяться и как отделочный материал.

Силикатный кирпич не рекомендуется применять для кладки фундаментов и цоколей в силу его малой водостойкости. Из него нельзя выкладывать печи и дымовые трубы, так как при воздействии высокой температуры происходит разрушение этого материала.

Но силикатный кирпич имеет и преимущества в сравнении с керамическим кирпичом. На производство силикатного кирпича требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии и в 2,5 раза меньше трудоемкости производства. Себестоимость силикатного кирпича на 25-35% ниже себестоимости строительного и облицовочного кирпича.

Одним из реальных источником брака силикатного кирпича (трещин, половняка, отбитостей) является некорректная транспортировка и выгрузка. Наилучшим способом является перевозка кирпича на поддонах, упакованный в полиэтиленовую пленку.

Хранение силикатного кирпича желательно осуществлять под навесом (чтобы исключить прямое попадание атмосферных осадков), или упаковывать в полиэтиленовую плёнку.

ООО «КирпичРУ» (495) 369-33-88 — строительные материалы, силикатный строительный и облицовочный кирпич. Производство силикатного кирпича

Выбирая дом, узнай, из чего он построен

Выбирая дом, узнай, из чего он построен

Автор: Тимур ЛАТЫПОВ, «ВиД»

Более половины возводимых в Татарстане жилых домов строятся из непригодных для этого материалов, считает заслуженный строитель РТ, доцент Казанского государственного архитектурно-строительного университета Альмир САЛАХОВ, автор только что вышедшей книги «Керамика для строителей и архитекторов». Мы побеседовали с ним о причинах такого положения дел и путях решения проблемы.

ТРЕТЬЯ КОЖА

— Альмир Максумович, о каких материалах идет речь?

— Главным образом — о силикатном кирпиче. Весьма показательно нынешнее отношение к нему городских властей. Так, неоднократно заявлялось, что в центре Казани из него больше строить не будут. Но аргументы при этом всегда приводились и приводятся чисто эстетические. Да, в какой-то мере с этим можно согласиться, как и с тем, что эстетика центра более важна, чем эстетика спальных районов. Но силикатный кирпич на фасаде — это не только удар по облику города, это вопрос долговечности, экологической и конструкционной безопасности жилых зданий.

Так, неоднократно заявлялось, что в центре Казани из него больше строить не будут. Но аргументы при этом всегда приводились и приводятся чисто эстетические. Да, в какой-то мере с этим можно согласиться, как и с тем, что эстетика центра более важна, чем эстетика спальных районов. Но силикатный кирпич на фасаде — это не только удар по облику города, это вопрос долговечности, экологической и конструкционной безопасности жилых зданий.

Возьмите силикатный кирпич в руки — и почувствуете, какой он холодный. Это потому, что он, как промокашка, впитывает влагу, а при повышенной влажности вообще разрушается. Поэтому стены из силикатного кирпича всегда защищали от прямого попадания дождя, почему построенные из него старинные дома и стоят по сто лет (также защиту, хотя и с меньшими требованиями, делали и в 60-х). Поэтому категорически запрещается применять его для устройства фундаментов или цоколей зданий. Остается только поражаться смелости (или невежеству) строителей, которые, например, на улице Гвардейской оставили десять этажей кладки силикатного кирпича почти до асфальта без какой-либо защиты. И такие примеры далеко не единичны. Куда смотрят наши контролирующие органы? И кто будет решать проблемы, которые возникнут в связи с этим лет через десять-пятнадцать? А в домах со стенами-промокашками они непременно возникнут. Что тогда с ними делать? И что делать людям, которые взяли в этих домах по ипотеке, лет на тридцать, квартиры?

И такие примеры далеко не единичны. Куда смотрят наши контролирующие органы? И кто будет решать проблемы, которые возникнут в связи с этим лет через десять-пятнадцать? А в домах со стенами-промокашками они непременно возникнут. Что тогда с ними делать? И что делать людям, которые взяли в этих домах по ипотеке, лет на тридцать, квартиры?

Добавим, что из-за специфической структуры пор у силикатного кирпича очень слабая связь с растворами, а это не способствует прочности кладки. Вспомним взрыв здания на улице Гвардейской. Эксперты отметили, что на кирпиче почти нет следов раствора. Раствор, судя по всему, изначально имелся, не было необходимой его связи с кирпичом.

— Очевидный вопрос. Но ведь профессионалы не могут обо всем этом не знать, почему же строительство из силикатного кирпича продолжается? Может быть, ему просто нет альтернативы?

— Должны знать, хотя сегодня даже некоторые выпускники строительного университета не видят особой разницы между силикатным и керамическим кирпичом. .. В последние десятилетия в строительство пришло немало дилетантов, а иногда и откровенно криминальных элементов. Таких людей интересует лишь сегодняшняя прибыль, а еще лучше — сверхприбыль. Характерно, что, впаривая городу так называемое элитное жилье из силикатного кирпича, для своих коттеджей они покупают немецкий кирпич ценой два евро за штуку (кстати, в Германии он стоит 30-40 центов). Не думаю, что у них болит голова за качество городского строительства, наоборот, должны же они чем-то отличаться от простых людей.

.. В последние десятилетия в строительство пришло немало дилетантов, а иногда и откровенно криминальных элементов. Таких людей интересует лишь сегодняшняя прибыль, а еще лучше — сверхприбыль. Характерно, что, впаривая городу так называемое элитное жилье из силикатного кирпича, для своих коттеджей они покупают немецкий кирпич ценой два евро за штуку (кстати, в Германии он стоит 30-40 центов). Не думаю, что у них болит голова за качество городского строительства, наоборот, должны же они чем-то отличаться от простых людей.

Но главная беда — в «традициях». Силикатный кирпич придумали в конце XIX века в Германии для промышленного строительства. И это в нашей терминологии он называется кирпичом, а там — камнем из песка и извести. Он имеет свою область применения, но мы ее необоснованно расширили… Преимущества или недостатки материалов проявляются исключительно в конкретных зданиях или сооружениях. Например, для строительства мостовых переходов больше подходят бетонные конструкции, гипсовые материалы прекрасно себя показывают для внутренней отделки общественных зданий, силикатный кирпич — это складские, промышленные и сельскохозяйственные объекты. Наша страна длительное время была ориентирована на промышленное строительство, под эти задачи формировалась и база строительной индустрии. В итоге производившиеся материалы «заодно» применялись и для строительства жилищного. Этот перекос сохраняется и поныне. Но надо понять, что материалы для жилья — особенные. Помимо прочности, долговечности, огнестойкости, для них важны и такие характеристики, как равновесная влажность с окружающей средой, паропроницаемость, — то, что, условно говоря, позволяет стене «дышать», и так далее. Ведь стена жилого дома — это не просто ограждающая конструкция, ее справедливо называют третьей кожей человека… То есть у нас пока нет перелома в сознании, что для жилищного строительства необходимы материалы, которые отвечают требованиям для жилья человека. Простая иллюстрация приоритетов — основной факультет в КГАСУ называется факультетом «Промышленного и гражданского строительства»… Кстати, не раз сообщалось о том, что в центре Казани из силикатного кирпича больше строить не будут.

Наша страна длительное время была ориентирована на промышленное строительство, под эти задачи формировалась и база строительной индустрии. В итоге производившиеся материалы «заодно» применялись и для строительства жилищного. Этот перекос сохраняется и поныне. Но надо понять, что материалы для жилья — особенные. Помимо прочности, долговечности, огнестойкости, для них важны и такие характеристики, как равновесная влажность с окружающей средой, паропроницаемость, — то, что, условно говоря, позволяет стене «дышать», и так далее. Ведь стена жилого дома — это не просто ограждающая конструкция, ее справедливо называют третьей кожей человека… То есть у нас пока нет перелома в сознании, что для жилищного строительства необходимы материалы, которые отвечают требованиям для жилья человека. Простая иллюстрация приоритетов — основной факультет в КГАСУ называется факультетом «Промышленного и гражданского строительства»… Кстати, не раз сообщалось о том, что в центре Казани из силикатного кирпича больше строить не будут. Но нет, продолжают. Либо экспертиза пропускает такие проекты, либо проекты одни, а исполнение другое. А в Москве и Петербурге строительство жилья из силикатного кирпича давно прекращено.

Но нет, продолжают. Либо экспертиза пропускает такие проекты, либо проекты одни, а исполнение другое. А в Москве и Петербурге строительство жилья из силикатного кирпича давно прекращено.

ВЕК КЕРАМИКИ

— Теперь об альтернативе. Идеальных материалов в реальной жизни не существует. Скорее, можно говорить об оптимальных сочетаниях характеристик. И, исходя из этого, — об издревле знакомом нам материале — керамике. В период реализации программы ликвидации ветхого жилья мы обследовали стены, служившие 100-150 лет. Ветхим было все, что угодно, только не кирпич. Самое интересное — кирпич с этих сносившихся домов реализовался почти по цене новых изделий, в основном для индивидуального строительства — есть понимающие люди. В помощь — цифры. При относительной влажности воздуха 80% силикатный кирпич набирает абсолютную влажность до 8%, керамический — 0,5%.

Кроме того, прошло время, когда под строительной керамикой подразумевался только кирпич. Это чрезвычайно широкая номенклатура изделий и конструкций с самыми разными характеристиками, в том числе и кровельные материалы. Но все эти изделия объединяет экологическая безупречность, огнестойкость, долговечность и высокие эстетические характеристики. Мне представляется логичным дороги строить из бетона, каркасы высотных зданий — из металла, а вот многое из того, к чему прикасается человек, — из керамики. Ни один материал не может дать то чувство тепла, надежности, необходимой связи с землей, которое присутствует в архитектурном пространстве, созданном из обожженной глины. Это хорошо понимают за границей, где в ряде стран керамика является основным материалом для жилищного строительства. Объемы производства таких материалов во всем мире неуклонно растут. Это позволило ряду авторитетных экспертов сделать вывод, что ХХI век — век керамики. Есть удачные примеры строительства из керамического кирпича и в Казани — «Суворовский комплекс», «Панорама». Использование керамических материалов, насколько понимаю, — фирменный знак архитектора Виктора Токарева.

Это чрезвычайно широкая номенклатура изделий и конструкций с самыми разными характеристиками, в том числе и кровельные материалы. Но все эти изделия объединяет экологическая безупречность, огнестойкость, долговечность и высокие эстетические характеристики. Мне представляется логичным дороги строить из бетона, каркасы высотных зданий — из металла, а вот многое из того, к чему прикасается человек, — из керамики. Ни один материал не может дать то чувство тепла, надежности, необходимой связи с землей, которое присутствует в архитектурном пространстве, созданном из обожженной глины. Это хорошо понимают за границей, где в ряде стран керамика является основным материалом для жилищного строительства. Объемы производства таких материалов во всем мире неуклонно растут. Это позволило ряду авторитетных экспертов сделать вывод, что ХХI век — век керамики. Есть удачные примеры строительства из керамического кирпича и в Казани — «Суворовский комплекс», «Панорама». Использование керамических материалов, насколько понимаю, — фирменный знак архитектора Виктора Токарева.

При этом я, конечно, не исключаю применение и других материалов, например гипса. Его экологические характеристики не хуже, чем у керамического кирпича, правда, область применения значительно уже.

— Но, как утверждают, массовое строительство из керамики нам не по карману…

— Надо разобраться, почему керамические материалы принято считать более дорогими (обычный керамический кирпич продается на 10-15% дороже силикатного).

В погоне за тотальной индустриализацией строительную керамику вообще хотели похоронить. Новые заводы по ее производству не строились, деньги на реконструкцию существующих предприятий не выделялись, оборудование для производства керамики не разрабатывалось и не производилось. И сейчас его нет, а то, что было, осталось в Белоруссии и Украине, страна вынуждена покупать оборудование за границей. Значительно отстала наука, сведена к минимуму подготовка специалистов. Все это не могло не сказаться на качестве кирпича. При этом стоит он дороже, чем в Западной Европе, — главным образом потому, что себестоимость его производства у нас значительно выше. В Татарстане энергоемкость производства керамического кирпича в 6-8 раз превышает соответствующие показатели в европейских странах, а производительность труда — в десятки раз ниже. Таким образом, относительная дороговизна керамического кирпича в нашей стране вызвана, прежде всего, потерей былого мастерства и отсталостью технологий, а отнюдь не специфическими особенностями керамики.

Все это не могло не сказаться на качестве кирпича. При этом стоит он дороже, чем в Западной Европе, — главным образом потому, что себестоимость его производства у нас значительно выше. В Татарстане энергоемкость производства керамического кирпича в 6-8 раз превышает соответствующие показатели в европейских странах, а производительность труда — в десятки раз ниже. Таким образом, относительная дороговизна керамического кирпича в нашей стране вызвана, прежде всего, потерей былого мастерства и отсталостью технологий, а отнюдь не специфическими особенностями керамики.

Добавлю, что с целью изменить свойства силикатного кирпича был разработан новый материал — ячеистый бетон. По теплофизическим характеристикам он приближается к эффективным керамическим блокам, однако энергоемкость его производства на ряде предприятий Татарстана превышает соответствующие показатели керамических блоков.

ДЕНЬГИ ИЗ ВОЗДУХА

— Как преодолеть это отставание? И шире: как сделать так, чтобы строительство из керамики стало выгодным?

— Выгодным для населения и экономики республики строительство из керамического кирпича будет тогда, когда мы его в самой широкой номенклатуре будем производить сами, а не завозить из других регионов. В течение последних десяти «тучных» лет мы активно способствовали развитию промышленности строительных материалов в соседних регионах, закупая у них до 200 миллионов кирпичей ежегодно (250 миллионов производим сами). Юго-восточные нефтяные районы республики по-прежнему делают ставку на завозной, а значит, дорогой кирпич. Впрочем, не секрет, что для подрядчиков и, надо полагать, некоторых администраций выгоднее то, что дороже… Говоря о массовом строительстве, я бы поставил вопрос иначе. Мы будем и дальше использовать в жилищном строительстве материалы, разработанные и предназначенные для объектов производственного назначения (силикатный кирпич, тяжелый бетон, сэндвич-панели), или модернизируем наше керамическое производство с целью существенного снижения его себестоимости?

В течение последних десяти «тучных» лет мы активно способствовали развитию промышленности строительных материалов в соседних регионах, закупая у них до 200 миллионов кирпичей ежегодно (250 миллионов производим сами). Юго-восточные нефтяные районы республики по-прежнему делают ставку на завозной, а значит, дорогой кирпич. Впрочем, не секрет, что для подрядчиков и, надо полагать, некоторых администраций выгоднее то, что дороже… Говоря о массовом строительстве, я бы поставил вопрос иначе. Мы будем и дальше использовать в жилищном строительстве материалы, разработанные и предназначенные для объектов производственного назначения (силикатный кирпич, тяжелый бетон, сэндвич-панели), или модернизируем наше керамическое производство с целью существенного снижения его себестоимости?

Подобные украинские предприятия испытали шок, когда цены на газ начали подниматься. Но это заставило их заняться реконструкцией, и они справились с этой задачей. По всей видимости, в Татарстане это заставит сделать возрастающая местная конкуренция и отвоевывание рынка у Самары и других регионов. В ноябре прошлого года пущен завод Ключищах (60 миллионов кирпичей в год), скоро официально откроют предприятие в Куркачах (150 миллионов), Казанский комбинат стройматериалов полон решимости завершить в мае работы по созданию Кощаковского завода (90 миллионов), на будущий год планируется ввод завода в Тетюшском районе (60 миллионов)… В этих условиях баловство прекратится. Показатели энергоемкости у новых заводов, конечно, значительно ниже, иначе они будут неконкурентоспособны. И совершенно точно можно сказать: поскольку строительная керамика, в отличие от многих других предприятий строительной индустрии Татарстана, ориентируется на местное сырье, не может быть никаких причин, чтобы уровень рентабельности ее производства был ниже, чем у других предприятий. Более того, современные технологии позволяют делать деньги буквально из воздуха: изменяя атмосферу обжига, мы получаем наиболее востребованные рынком цвета изделий, а значит, и дополнительную прибыль.

В ноябре прошлого года пущен завод Ключищах (60 миллионов кирпичей в год), скоро официально откроют предприятие в Куркачах (150 миллионов), Казанский комбинат стройматериалов полон решимости завершить в мае работы по созданию Кощаковского завода (90 миллионов), на будущий год планируется ввод завода в Тетюшском районе (60 миллионов)… В этих условиях баловство прекратится. Показатели энергоемкости у новых заводов, конечно, значительно ниже, иначе они будут неконкурентоспособны. И совершенно точно можно сказать: поскольку строительная керамика, в отличие от многих других предприятий строительной индустрии Татарстана, ориентируется на местное сырье, не может быть никаких причин, чтобы уровень рентабельности ее производства был ниже, чем у других предприятий. Более того, современные технологии позволяют делать деньги буквально из воздуха: изменяя атмосферу обжига, мы получаем наиболее востребованные рынком цвета изделий, а значит, и дополнительную прибыль.

Для всего этого нужны высокопрофессиональные кадры. Керамика — весьма наукоемкая технология. Покупаемые западные технологические линии требуют очень серьезной инженерной подготовки. Придется перестраивать учебные программы профильных вузов. Ведь будет не очень хорошо, если мы здесь будем что-то делать, данные отправлять куда-нибудь в Мюнхен, а дяди оттуда нас станут направлять. Чтобы появились профессионалы, нужна команда единомышленников. Обычно в вузах в качестве таковой выступает специализированная кафедра. Прошло уже пять лет, как Министерство строительства Татарстана обратилось к руководству КГАСУ с предложением создать специализированную кафедру керамики, однако ее до сих пор нет. Между тем интересные работы по изучению керамических материалов уже сегодня проводятся в КГУ и технологическом университете.

Керамика — весьма наукоемкая технология. Покупаемые западные технологические линии требуют очень серьезной инженерной подготовки. Придется перестраивать учебные программы профильных вузов. Ведь будет не очень хорошо, если мы здесь будем что-то делать, данные отправлять куда-нибудь в Мюнхен, а дяди оттуда нас станут направлять. Чтобы появились профессионалы, нужна команда единомышленников. Обычно в вузах в качестве таковой выступает специализированная кафедра. Прошло уже пять лет, как Министерство строительства Татарстана обратилось к руководству КГАСУ с предложением создать специализированную кафедру керамики, однако ее до сих пор нет. Между тем интересные работы по изучению керамических материалов уже сегодня проводятся в КГУ и технологическом университете.

Кроме того, более активное применение керамики подразумевает и изменение отношения к качеству строительства. Керамика — сплав технологии и искусства. С возвращением в строительство керамики в него возвращается и эстетика. Естественно, существенно повышаются требования к архитекторам, проектировщикам и рабочим на стройплощадке. А то у нас появилось немало архитекторов, кто в погоне за модными формами не видит и не знает свойств материала. На большинстве казанских строек профессионализм упал катастрофически, что проявится в ближайшее время. А вот на многих стройках Арска или Алексеевска в связи с появлением своего керамического кирпича профессионализм вырос на глазах.

Естественно, существенно повышаются требования к архитекторам, проектировщикам и рабочим на стройплощадке. А то у нас появилось немало архитекторов, кто в погоне за модными формами не видит и не знает свойств материала. На большинстве казанских строек профессионализм упал катастрофически, что проявится в ближайшее время. А вот на многих стройках Арска или Алексеевска в связи с появлением своего керамического кирпича профессионализм вырос на глазах.

Собственно, обо всем этом и идет речь в книге «Керамика для строителей и архитекторов». Я хотел показать керамику как высокую науку, опирающуюся на новейшие достижения физики, математики, химии, геологии. В то же время это новейшие технологии, современная робототехника и системы управления. Одновременно керамика — искусство. Именно сочетание этих факторов и позволяет ей быть и самым древним, и самым современным материалом для человека. Мне довелось изучить работу около сотни керамических заводов Западной Европы, побывать на самых крупных международных выставках, конгрессах. О наиболее интересных предприятиях и материалах я рассказал в специальной главе. Мне хотелось рассказать и о новейших исследованиях, поэтому в книге появились главы, посвященные синергетике и фрактальной структуре. Однако я все время помнил, что каждая формула уменьшает количество читателей в два раза, поэтому их число сведено к минимуму.

О наиболее интересных предприятиях и материалах я рассказал в специальной главе. Мне хотелось рассказать и о новейших исследованиях, поэтому в книге появились главы, посвященные синергетике и фрактальной структуре. Однако я все время помнил, что каждая формула уменьшает количество читателей в два раза, поэтому их число сведено к минимуму.

— 28-29 апреля в Казани пройдет конференция КЕРАМТЕКС-2009, которая до этого пять раз проводилась в Москве и один — в Санкт-Петербурге. Почему в этом году выбрана столица Татарстана?

— Думаю, потому, что Казань была и остается городом высокой науки. И сегодня есть все основания полагать, что она станет мощным центром развития строительной керамики.

КОММЕНТАРИЙ:

Керамический кирпич — является лучшим строительным материалом по экологическим факторам для человека и врядли будет изобретен другой стеновой материал. За годы своего существования керамика преобразилась и видо-изменилась в размерах, но приоритетным направлением на сегодняшний день является уменьшение теплопотерь и экономической эффективностью при строительстве жилья.

Силикатный кирпич — публикация на сайте – Кирпич-Черепица.рф

Кирпич можно делить на сырец и обожжённый, на рядовой и лицевой… Но во всех случаях мы говорим о глине, которая, пройдя обработку, становится камнеобразным материалом. Между тем, ещё недавно в строительстве широко применялся силикатный кирпич, основу которого составляют песок и известь. Силикат имел своих сторонников, многие из которых всерьёз предрекали окончание керамического века. На практике же получилось наоборот: дешёвый и прочный силикатный кирпич стремительно теряет своих сторонников.

Силикатный кирпич — сравнительно молодой строительный материал. Его родиной считается Германия, где был получен первый патент на производство подобных стеновых блоков в 1880 году. К началу ХХ века в России действовало девять специализированных заводов общей производительностью 150 млн. штук силикатного кирпича в год. Наибольший размах строительства из силикатного кирпича у нас пришёлся на начало 1960-х, когда во множестве возводились гибриды сталинок с хрущёвками, множились образовательные учреждения, НИИ. В столице этот материал достаточно скоро вытеснили железобетонные панели и блоки, качественные дома вновь стали возводить из керамического кирпича, однако в провинции силикатный кирпич используется и поныне.

В столице этот материал достаточно скоро вытеснили железобетонные панели и блоки, качественные дома вновь стали возводить из керамического кирпича, однако в провинции силикатный кирпич используется и поныне.

Технология в общих чертах выглядит следующим образом: 90 % кварцевого песка смешивается с 10 % извести с добавлением воды. В течение двух часов происходит реакция гашения извести, результатом которой является образование гидроксида кальция. Сформованные изделия плавно прессуются для равномерного удаления из массы пустот, после чего обрабатываются в автоклаве перегретым паром (170-200ºС) при давлении 8-12 атмосфер. Различные добавки позволяют получать цветной силикатный кирпич, который имеет широкую гамму пастельных тонов. Качество продукции зависит от точности соблюдения технологических процессов; контроль на всех этапах, как правило, автоматизирован. Экономически картина выглядит следующим образом: технологический цикл производства силикатного кирпича занимает 15-18 часов, в то время как для керамического кирпича требуется 5-6 дней, трудозатраты и расход топлива в два раза ниже, а готовая продукция дешевле на 20-35 %.

Характеристики силикатного кирпича тоже на первый взгляд впечатляют. Это экологически чистый материал, более плотный чем традиционный кирпич. Он обладает повышенной механической прочностью и отличными звукоизоляционными свойствами — из-за чего производители настойчиво рекомендуют свою продукцию для возведения многоквартирных домов, а также внутренних стен и перегородок в частной застройке. Однако большая плотность увеличивает массу силикатного кирпича примерно на 20 % в сравнении с керамическим.

Главным недостатком силикатного кирпича является высокий уровень водопоглощения, в следствие которого снижаются теплоизоляционные характеристики и морозостойкость. Из-за чувствительности к влаге силикатный кирпич категорически противопоказан для строительства фундаментов и цоколей, стен, соприкасающихся с влажными помещениями (без устройства сплошной гидроизоляции). Как следствие, теплоизоляционные характеристики материала (и так оставляющие желать лучшего) на практике становятся непредсказуемыми.

Ещё один минус силикатного кирпича — низкая термическая устойчивость. При нагреве до 200ºС его прочность повышается, но при дальнейшем росте температуры процесс идёт в обратном направлении, приводя к распаду материала в районе 600-градусной отметки. Соответственно, кладка печей, каминов, дымоходных труб — тоже не про силикат.

Говорят, что окончательный приговор силикатному кирпичу подвели изменившиеся в 2003 году теплоизоляционные СНиПы. В интернете много пишут о полном запрете данного стройматериала в Москве. Найти подтверждающих документов при всём желании не удалось, но, вероятно, запрет попросту носит негласный характер, поскольку отказаться от продукции, соответствующей всем ГОСТам, как бы нельзя, но практически из силикатного кирпича действительно давно ничего не строят. Впрочем, оно и понятно: отопительные нормы в городе регламентированы, а влажностный уровень в многоквартирных постройках априори не бывает стабильным, к тому же любой локальный пожар способен потребовать внеплановый капремонт целого здания. ..

..

Особенно умиляет на этом фоне опровержение информации группой казанских учёных, выступивших в защиту производителей силикатного кирпича в электронной газете Татарстана «Бизнес-онлайн». По поводу запрета сказано буквально следующее: «Абсурдность такого утверждения подтвердил, в частности, и сотрудник управления строительства Москвы А. Дмитриев. Он же отметил, что в Москве действует запрет на применение в качестве лицевого пустотелого керамического кирпича». Продолжить можно разве что словами из песенки Леонида Сергеева:

Однажды японцы хотели разбить силикатный кирпич.

Хотели, но через неделю японцев разбил паралич.

Не знали косые ребята, что этот простой булыган —

Оружие пролетариата и только лишь нам по зубам.

Ха-ха, ха-ха, какая вокруг чепуха…

Если же серьёзно, то в частной застройке каждый волен решать вопрос о применении того или иного материала самостоятельно. Возможно, что при сухом и тёплом климате с устойчивыми грунтами силикатный кирпич — прекрасная альтернатива традиционной керамике. Он экологически чист и экономически выгоден. Однако у нас для получения адекватных теплоизоляционных свойств придётся увеличивать толщину кладки и значительно усиливать фундамент. При этом достичь реальной экономии невозможно, а, учитывая, что это не единственный изъян силикатного кирпича, становится очевидно, что традиционные керамический и клинкерный кирпич и впредь будет занимать лидирующие позиции на рынке.

Он экологически чист и экономически выгоден. Однако у нас для получения адекватных теплоизоляционных свойств придётся увеличивать толщину кладки и значительно усиливать фундамент. При этом достичь реальной экономии невозможно, а, учитывая, что это не единственный изъян силикатного кирпича, становится очевидно, что традиционные керамический и клинкерный кирпич и впредь будет занимать лидирующие позиции на рынке.

Поделитесь с друзьями:

Силикатный кирпич – обзор

6.8.2 Высокотемпературная карбонизация (ВТК)

Высокотемпературная карбонизация проводится при температуре от 900 до 1200°C. Основной целью этого процесса является получение твердого некреативного кокса, подходящего для металлургических применений. В частности, кокс, полученный при температуре 900°C, подходит для применения в литейном производстве, в то время как кокс доменной печи производится при температуре от 950 до 1050°C. Еще при более высокой температуре 1100–1200 ° C кокс производится методом коксовой печи Beehive Coke и зарезервирован для некоторых специальных применений. В Таблице 6.12 ниже показаны спецификации ISI коксов, полученных в процессе HTC.

В Таблице 6.12 ниже показаны спецификации ISI коксов, полученных в процессе HTC.

Таблица 6.12. Свойства кокса (спецификация ISI)

| 9001 | 2,0% |

| 0,70% (максимум) | |

| фосфор в кокса | 0,30% (максимум) |

| Пористость | 35 — 48% |

| Micum-index на 40 мм | 75% |

| Micum-индекс ниже 10 мм | 14% (максимум) |

| Shatter Index на 38 мм | 85 % (максимум) |

| Индекс разбитости на 12.5 мм | 97 (минимум) |

| Коэффициент стабильности по Гавену на 1 дюйм | 40 минимум |

На практике для получения кокса с указанными характеристиками смешивают угли разных сортов. Для этого необходимо знание коксохимических свойств различных углей. Как правило, коксующиеся свойства угля ухудшаются при хранении, и если не принять надлежащих мер предосторожности для предотвращения окисления, то будет установлено, что кокс, полученный в процессе HTC, имеет более низкое качество.

Дилатометрические исследования в постпластической зоне показывают наличие двух пиков скорости сокращения, связанных с первичным и вторичным влиянием, вызывающим трещины. Основная сила, образующая трещины, имеет тенденцию контролировать размер кусков на выходе из коксовой печи. Второе влияет на менее грубую систему трещин, которые проявляются только при более сильных нагрузках на образованные таким образом куски, как, например, при испытании на разрушение; отсюда взаимосвязь между высотой первого и второго пиков на кривой скорости усадки и размером кокса и прочностью на разрушение соответственно.Ни коксовая мелочь, ни антрацит не проявляют сжатия в области первого пика сжатия, в то время как при температуре второго пика или вблизи нее антрацит сжимается. Если вышеуказанное соотношение верно, то добавление антрацита или мелочи к коксующемуся углю должно уменьшить первый пик и увеличить средний размер кокса, получаемого из такой смеси. Точно так же уменьшение второго пика за счет добавления мелкой мелочи должно привести к улучшению индекса разрушения кокса. Однако антрацит, который не может в такой же степени повлиять на второй пик, должен оказывать заметное влияние.Все эти постулаты проверены экспериментально. Кроме того, было показано, что кальцинирование антрацита и снижение содержания в нем летучих веществ постепенно снижает его второй пик скорости усадки. Сравнение коксов, приготовленных без каких-либо добавок, с необработанным антрацитом и с прокаленным антрацитом, показало, что необработанный антрацит влиял только на средний размер, тогда как прокаленный антрацит в большей степени увеличивал средний размер и улучшал ударопрочность, подтверждая тем самым предполагаемую взаимосвязь.Однако количество бриза и антрацита, которые могут быть включены в смесь, может быть ограничено их влиянием на стойкость к истиранию; оба вызывают ухудшение после определенных уровней добавления, в зависимости также от сортности. При использовании высоколетучих углей компенсировать это могут более текучие низколетучие энергетические угли, и там, где необходим контроль размера, прочности и стойкости к истиранию, эти энергетические угли выполняют важную функцию.

Однако антрацит, который не может в такой же степени повлиять на второй пик, должен оказывать заметное влияние.Все эти постулаты проверены экспериментально. Кроме того, было показано, что кальцинирование антрацита и снижение содержания в нем летучих веществ постепенно снижает его второй пик скорости усадки. Сравнение коксов, приготовленных без каких-либо добавок, с необработанным антрацитом и с прокаленным антрацитом, показало, что необработанный антрацит влиял только на средний размер, тогда как прокаленный антрацит в большей степени увеличивал средний размер и улучшал ударопрочность, подтверждая тем самым предполагаемую взаимосвязь.Однако количество бриза и антрацита, которые могут быть включены в смесь, может быть ограничено их влиянием на стойкость к истиранию; оба вызывают ухудшение после определенных уровней добавления, в зависимости также от сортности. При использовании высоколетучих углей компенсировать это могут более текучие низколетучие энергетические угли, и там, где необходим контроль размера, прочности и стойкости к истиранию, эти энергетические угли выполняют важную функцию. Классификация по размеру модификатора коксования важна, и обычно он тонко измельчен.Крупные инертные частицы неправильной формы создают напряжения и распространяют трещины по мере того, как полукокс сжимается вокруг них, ослабляя коксовый продукт и снижая его стойкость к истиранию, тем самым ухудшая фактор, а не улучшая свойства.

Классификация по размеру модификатора коксования важна, и обычно он тонко измельчен.Крупные инертные частицы неправильной формы создают напряжения и распространяют трещины по мере того, как полукокс сжимается вокруг них, ослабляя коксовый продукт и снижая его стойкость к истиранию, тем самым ухудшая фактор, а не улучшая свойства.

Исследование пилотной установки HTC, проведенное Dasgupta et al (CFRI, Dhanbad), выявило критические параметры конструкции и эксплуатации. На рисунках 6.48 и 6.49 показан вид этой пилотной установки, а на рисунке 6.50 показана схема извлечения побочных продуктов. На этом заводе батарея печей состоит из трех печей 14 в., 16 дюймов и 18 дюймов средней ширины, 4 фута в высоту и 9 футов в длину. Печи построены из чистого силикатного кирпича и имеют емкость 980, 1100 и 1180 кг угля на одну загрузку. Печи по-прежнему комбинированного регенеративного типа с общим газовым обогревом, и каждая печь снабжена 8 нагревательными желобами, 4 на напорной и 4 на коксовой стороне, и 2 самоочищающимися дверцами, 2 загрузочными отверстиями и 1 подъемной трубой (для выхода газообразные продукты). Каждая нагревательная стенка снабжена регенераторной камерой, состоящей из двух частей, для облегчения нагрева как газа, так и воздуха в случае сжигания обедненного газа.Механизм реверсирования нагревательного газа в основном работает, и реверсирование производится каждые 30 мин. Отработанные газы регенераторов поступают в нижеупомянутый дымоход через тепловые коробки и выводятся в атмосферу. Суточная пропускная способность батареи в сухом состоянии составляет около 3500 кг при верхней заправке и 3850 кг при штемпельной заправке с температурой дымовых газов. 1250°С. Время карбонизации для 14-, 16- и 18-дюймовых печей составляет около 14, 17 и 19 часов соответственно. Тележка с электроприводом, снабженная дверным экстрактором, выталкивает шихту из печей на облицованный кирпичом коксовый причал через направляющую для кокса.Раскаленный кокс гасится водой из шланга. Таранная машина также снабжена выравнивателем и устройством для штамповки или сжатия шихты. Штампованная шихта вводится в печь сбоку.

Каждая нагревательная стенка снабжена регенераторной камерой, состоящей из двух частей, для облегчения нагрева как газа, так и воздуха в случае сжигания обедненного газа.Механизм реверсирования нагревательного газа в основном работает, и реверсирование производится каждые 30 мин. Отработанные газы регенераторов поступают в нижеупомянутый дымоход через тепловые коробки и выводятся в атмосферу. Суточная пропускная способность батареи в сухом состоянии составляет около 3500 кг при верхней заправке и 3850 кг при штемпельной заправке с температурой дымовых газов. 1250°С. Время карбонизации для 14-, 16- и 18-дюймовых печей составляет около 14, 17 и 19 часов соответственно. Тележка с электроприводом, снабженная дверным экстрактором, выталкивает шихту из печей на облицованный кирпичом коксовый причал через направляющую для кокса.Раскаленный кокс гасится водой из шланга. Таранная машина также снабжена выравнивателем и устройством для штамповки или сжатия шихты. Штампованная шихта вводится в печь сбоку. Кокс с пристани может быть доставлен в систему просеивания кокса для разделения на фракции размером + 38 мм, 40–13 мм и 18–13 мм или может быть просеян вручную до большего диапазона размеров от 6 до 0,5 дюйма. , как это обычно делается.

Кокс с пристани может быть доставлен в систему просеивания кокса для разделения на фракции размером + 38 мм, 40–13 мм и 18–13 мм или может быть просеян вручную до большего диапазона размеров от 6 до 0,5 дюйма. , как это обычно делается.

6.48. Вид на пилотную батарею со стороны толкателя.

6.49. Побочный завод.

6.50. Технологическая схема секции побочного продукта пилотной установки высокотемпературной карбонизации.

Газообразные продукты карбонизации поступают через чугунный подводящий патрубок и газопроводы (4 шт.) к первичным охладителям (конденсаторам вертикальным трубчатым диаметром 400 мм, высотой 600 мм и площадью поверхности охлаждения 30 м 2 в поверхн. циркуляция материала внутри труб) по одной на каждую печь для конденсации смолы и щелока в газах.Выходящие газы из первичных охладителей смешиваются и проходят через обычный электростатический детарер для удаления смолистого тумана, все еще остающегося в газе. В детарере подается напряжение около 30 000–40 000 В. Затем газы всасываются радиальным дымососом (предусмотрен также один резервный), который подает около 250 мм водяного столба в конечный охладитель (вертикальный трубчатый конденсатор диаметром 4000 мм, высотой 5000 мм и площадью охлаждения 25 м 2 ) при газы проходят через аммиачный скруббер с 1 дюйм.берл-седла в двух секциях; вода распыляется сверху со скоростью 25 галлонов/ч (диаметр 400 мм, высота 10 000 мм, площадь поверхности 260 м 2 ).

Затем газы всасываются радиальным дымососом (предусмотрен также один резервный), который подает около 250 мм водяного столба в конечный охладитель (вертикальный трубчатый конденсатор диаметром 4000 мм, высотой 5000 мм и площадью охлаждения 25 м 2 ) при газы проходят через аммиачный скруббер с 1 дюйм.берл-седла в двух секциях; вода распыляется сверху со скоростью 25 галлонов/ч (диаметр 400 мм, высота 10 000 мм, площадь поверхности 260 м 2 ).

Содержащиеся в газе NH 3 и часть H 2 S поглощаются водой, и эта вода из скруббера уходит в канализацию. Наконец, газы поступают в газгольдер емкостью 3 объемом 150 м, из которого часть газа возвращается в печи для нагрева. Предусмотрена циркуляция части газа в основной газовый поток перед дымососом для регулирования всасывания дымососа.Конденсированная смола и щелок из газопровода собираются в резервуаре для сбора смолы. Конденсат из охладителей, электродетарера и эксгаустера собирается в низкоуровневой емкости и перекачивается обратно в емкость для улавливания гудрона, откуда поступает в приемную емкость (диаметр 1000 мм, высота 1200 мм) и перекачивается в декантер, в котором деготь и ликер разделяются под действием силы тяжести. Диаметр декантера 800 мм, высота 6500 мм. Густая смола со дна собирается в цилиндрический накопительный бак, а раствор из верхней части декантера переливается в промежуточный сосуд, где постоянный поток возвращается в приемный бак и соединяется с основным потоком конденсата.Избыток жидкости из промежуточного сосуда может быть слит. Часть раствора из верхней части декантера нагревается за счет рециркуляции в конической нижней части перед тем, как перекачивается в восходящие трубы для распыления. На рис. 6.51 показаны результаты карбонизации в трех печах. На прогресс карбонизации указывает зависимость температуры коксовой массы от времени для трех печей при температуре дымовых газов около 1250°С. Центр коксовой массы остается при температуре около 100°C в течение 4, 6 и 10 ч для 14, 16 и 18 дюймов.широкие печи.

Диаметр декантера 800 мм, высота 6500 мм. Густая смола со дна собирается в цилиндрический накопительный бак, а раствор из верхней части декантера переливается в промежуточный сосуд, где постоянный поток возвращается в приемный бак и соединяется с основным потоком конденсата.Избыток жидкости из промежуточного сосуда может быть слит. Часть раствора из верхней части декантера нагревается за счет рециркуляции в конической нижней части перед тем, как перекачивается в восходящие трубы для распыления. На рис. 6.51 показаны результаты карбонизации в трех печах. На прогресс карбонизации указывает зависимость температуры коксовой массы от времени для трех печей при температуре дымовых газов около 1250°С. Центр коксовой массы остается при температуре около 100°C в течение 4, 6 и 10 ч для 14, 16 и 18 дюймов.широкие печи.

6.51. Скорость карбонизации в трех печах.

Более или менее такая же практика используется в реальных коксовых печах на сталелитейных заводах, но для извлечения побочных продуктов на начальной стадии используется промывочное масло для извлечения «бензольной» или легкой нефтяной фракции (кипящая 170 °С). Эта фракция преобладает в бензоле (70%), толуоле (20%) и ксилоле (4%). и имеют коммерческое значение для извлечения этих химикатов, встречающихся в высоких концентрациях на первой стадии.Промывочное масло обладает свойством растворять BTX, его можно регенерировать и использовать снова. Стандартная промывочная нефть – нефтеперегонный завод, фракция 230–300°С. Для извлечения бензола путем абсорбции были предложены различные типы масел. Так, были предложены тетралин, каменноугольное масло (креозотовая фракция), зеленое антраценовое масло и различные нефтяные фракции, но из них получили повсеместное применение только креозотовое масло и нефтяное масло. Работа в CFRI, Дханбад также привела к выбору выбранных фракций HTC и LTC гудрона для извлечения бензола.Фракции смолистого масла HTC оказались более эффективными, чем нефтяное масло, для поглощения бензолов (90–95% газа) в последних исследованиях. Характеристики низкотемпературного дегтярного масла сравнимы с показателями высокотемпературного дегтярного масла в отношении характеристик поглощения бензола.

Эта фракция преобладает в бензоле (70%), толуоле (20%) и ксилоле (4%). и имеют коммерческое значение для извлечения этих химикатов, встречающихся в высоких концентрациях на первой стадии.Промывочное масло обладает свойством растворять BTX, его можно регенерировать и использовать снова. Стандартная промывочная нефть – нефтеперегонный завод, фракция 230–300°С. Для извлечения бензола путем абсорбции были предложены различные типы масел. Так, были предложены тетралин, каменноугольное масло (креозотовая фракция), зеленое антраценовое масло и различные нефтяные фракции, но из них получили повсеместное применение только креозотовое масло и нефтяное масло. Работа в CFRI, Дханбад также привела к выбору выбранных фракций HTC и LTC гудрона для извлечения бензола.Фракции смолистого масла HTC оказались более эффективными, чем нефтяное масло, для поглощения бензолов (90–95% газа) в последних исследованиях. Характеристики низкотемпературного дегтярного масла сравнимы с показателями высокотемпературного дегтярного масла в отношении характеристик поглощения бензола.

Знакомство с кирпичами из силиката кальция

Проект жилого дома, построенного из кирпича из силиката кальция

Некоторое время назад нас попросили исследовать структурные трещины в крупном жилом комплексе в Уэст-Мидлендсе.

При просмотре схемы и обнаружении трещин на здании у меня возникло сильное подозрение, что здание было построено из силикатных кирпичей, но следует отметить, что не существует окончательного теста на месте для определения силикатных кирпичей; положительная идентификация может быть получена только после лабораторного анализа, особенно XRD (рентгеновской дифракции), где пики как кварцита, так и кальцита положительно подтвердят структуру силиката кальция.Тем не менее, базовое понимание этих блоков и их свойств может в некоторой степени помочь в правильной идентификации сайта. Поскольку мы знаем, что существует ряд известных проблем, связанных со строительством из силикатного кирпича, было крайне важно определить форму каменной конструкции.

Кирпич из силиката кальция (песчаная известь и кремневая известь) изготавливается путем смешивания извести, песка и/или дробленого кремнезема или кремня вместе с достаточным количеством воды, чтобы смесь можно было формовать под высоким давлением.Затем кирпичи обрабатывают в автоклаве с паром, чтобы известь вступала в реакцию с кремнеземом с образованием гидратированных силикатов кальция. Пигменты можно добавлять на этапе смешивания. В естественном состоянии кирпичи из силиката кальция имеют цвет от белого до кремово-белого, но добавление охры (охристого или кремового цвета), оксидов железа (розового, красного, коричневого или черного) или оксида хрома (зеленого) может позволить очень большое разнообразие цветов для производства.

Тщательный осмотр кирпичей показал, что они представляют собой мелкие частицы кремня размером до 3 мм.

Это согласуется с кирпичом из силиката кальция, как и тот факт, что поверхностная царапина кирпича показала, что они чрезвычайно мягкие. У них также нет «огненной кожи», как у глиняного кирпича. Их часто путают с бетонными кирпичами, но они намного тверже и не так легко царапаются. Наконец, фактором, изменившим баланс вероятностей в пользу кирпичей из силиката кальция, была цветовая разница ниже и чуть выше уровня DPC. Кирпич из силиката кальция имеет склонность во всех цветовых вариантах довольно заметно темнеть при намокании.Более влажные кирпичи ниже уровня DPC и чуть выше уровня dpc (где dpc был соединен мостом) заметно темнее.

У них также нет «огненной кожи», как у глиняного кирпича. Их часто путают с бетонными кирпичами, но они намного тверже и не так легко царапаются. Наконец, фактором, изменившим баланс вероятностей в пользу кирпичей из силиката кальция, была цветовая разница ниже и чуть выше уровня DPC. Кирпич из силиката кальция имеет склонность во всех цветовых вариантах довольно заметно темнеть при намокании.Более влажные кирпичи ниже уровня DPC и чуть выше уровня dpc (где dpc был соединен мостом) заметно темнее.

Подробнее здесь

Кварцевые кирпичи — Rongsheng Refractory Silica Bricks Company

Кварцевые кирпичи, также называемые огнеупорными кирпичами из кремнезема или огнеупорными кирпичами из кремнезема, представляют собой продукты из кислотостойких кирпичей, которые обладают хорошей устойчивостью к кислотному шлаку. Если вы хотите купить силикатный кирпич для стекловаренной, коксовой или доменной печи, пожалуйста, свяжитесь с нами по электронной почте сейчас.

Силикатный кирпич RSПолучить бесплатное предложение

Определение силикатного кирпича

Силикатный кирпич является кислотоупорным материалом с хорошей устойчивостью к кислотному шлаку. Содержание SiO2 в силикатном кирпиче достигает 94%. Чем больше содержание SiO2 в кремнеземном сырье, тем выше огнеупорность. Огнеупорность под нагрузкой силикатного кирпича в Rongsheng Kiln Refractory Company составляет до 1620~1670 ℃. Силикатный кирпич обладает хорошей способностью сохранять стабильный объем при высокой температуре в течение длительного времени.

Содержание SiO2 в силикатном кирпиче достигает 94%. Чем больше содержание SiO2 в кремнеземном сырье, тем выше огнеупорность. Огнеупорность под нагрузкой силикатного кирпича в Rongsheng Kiln Refractory Company составляет до 1620~1670 ℃. Силикатный кирпич обладает хорошей способностью сохранять стабильный объем при высокой температуре в течение длительного времени.

Получить бесплатное предложение

Кварцевый кирпич Минеральный состав

- Тридимит

- Кристобалит

- Натуральный диоксид кремния

- Небольшое количество остаточного кварца

- Небольшое количество стеклофазы

- Какой-то минерализатор, вроде продажи железа, известкового молока.