известковая вода и молоко это, состав из чего делают, химическая Са ОН 2, гашеная, негашеная и жженая известь

Такой материал, как гашеная известь, известен человечеству с давних времен. Благодаря своим полезным свойствам его применение не утратило актуальности и до сегодняшнего времени. Разница коснулась только лишь расширения области использования. Для того чтобы понять, каким образом это произошло, необходимо узнать, какую гашеная известь имеет формулу, и как это влияет на ее взаимодействие с другими веществами.

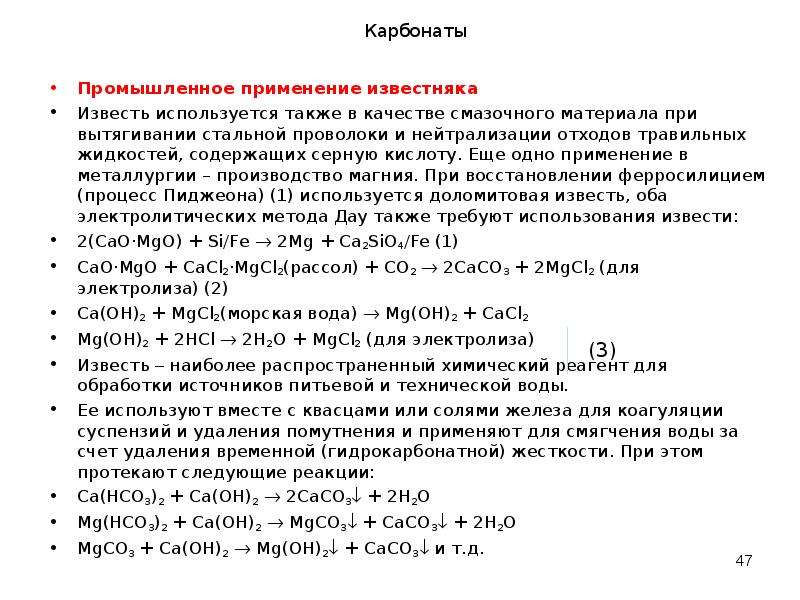

Далеко не всегда в реальной жизни получение гашеной извести происходит в условиях, где нет дополнительных веществ. Нередко в реакцию добавляют магний, кварцевый песок и т.д. Это необходимо для усиления тех или иных свойств материала, который получится в результате взаимодействия всех компонентов.

Используемые названия гашеной извести

Ввиду довольно широкого распространения гашеной извести в разных регионах мира, а также в разных сферах деятельности, ее называли по-разному.

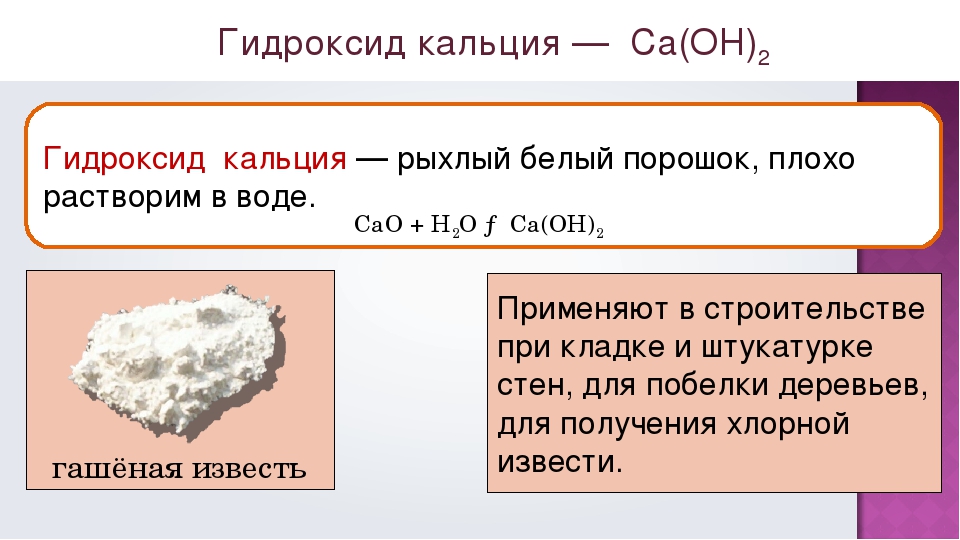

Гидроксид кальция

- известь гашеная . Тут о ее применении. Произошло такое название вследствие того, что вещество производится путем погашения (то есть добавления воды).

Известь гашеная

Молоко известковое

- известковая вода. Этим термином обозначается полупрозрачный раствор, который получается после фильтрации.

Известковая вода

Известь пушонка

Также существует и ряд других названий и терминов, которые принято использовать по отношению к гашеной извести. Все они так или иначе использовались на протяжении определенного периода, или же применяются в настоящее время.

Химическая формула и состав вещества (щелочь + вода)

Состав гашеной извести довольно простой и понятный. Данное вещество состоит всего лишь из оксидов кальция, соединенных между собой в определенной последовательности.

Для этого необходимо всего лишь добавить воду в оксид кальция, после чего данные компоненты нужно хорошо и тщательно между собой перемешать.

Химическая формула гашеной извести записывается, как Са(ОН)2. Процесс получения гидроксида кальция следующий: СаО+Н2О = Са(ОН)2.

Формула

При заливке оксида кальция водой получается известь, характеристики которой напрямую зависят от времени воздействия друг на друга первоначальных компонентов.

Если перемешивание длилось до 8 минут, то можно говорить о быстрогасящейся извести, около 25 минут – среднегасейщейся, а более получаса – долгогасящейся. Гашеная известь формула Са(ОН)2 – это соединение, водный раствор которого имеет щелочь.

Известь и ее технические свойства

Формула гашеной извести в химии известна уже давно. На сегодняшний день ее даже изучают в школьном курсе данного предмета.

Но изготовление гидроксида кальция в промышленных масштабах – это немного другой процесс, требующий определенных правил и стандартов.

Регулируется он в РФ специальными нормативными документами под названием ГОСТ 9179-77. Именно на него должны ориентироваться все производители данного вещества.

Среди требований, которые обязательно к выполнению, стоит отметить следующие:

- производитель должен использовать только лишь карбонатные породы с возможностью применения небольшого количества минеральных добавок. Каждый сорт извести имеет свой объем дополнительных веществ, который в него можно внести. Он определен ГОСТами и не может быть нарушен.

- негашеная известь изготавливается в виде трех сортов. В ней не должно быть никаких добавок. Порошкообразная известь с дополнительными включениями может выпускаться в двух различных сортах;

Порошкообразная

- гашенный же материал также делится на два вида – с добавками и без них.

Без добавок

- кальциевая известь должна быть основана преимущественно на кальции. Количество оксида магния (MgO) в ней не должна превышать 5 процентов.

- согласно ГОСТам, доломитизированная известь может иметь в своем составе оксид магния (MgO) до 20 процентов.

- доломитовой известью считается материал, в котором оксид магния (MgO) занимает до 40 процентов всего объема.

Доломитовая известь

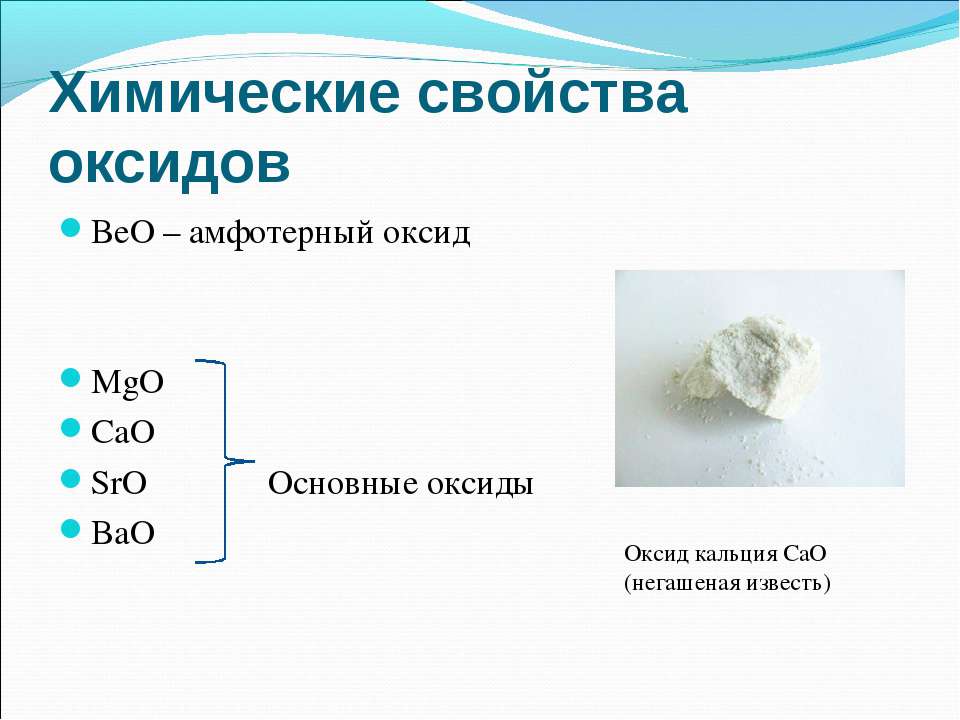

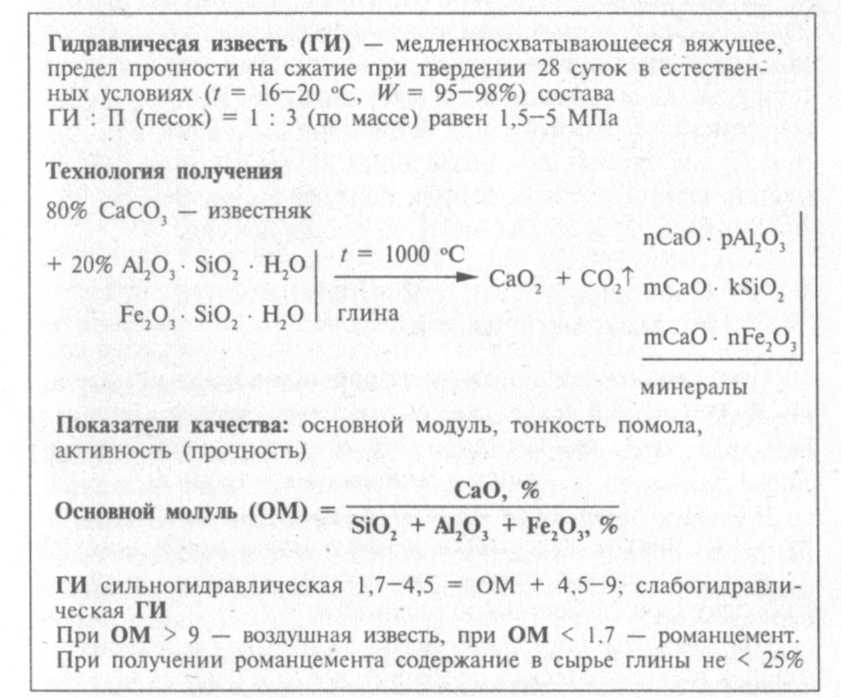

- гидравлическая известь подразумевает вхождения в свой компонентный состав таких веществ, как кремнезема, окислей железа, а также глины.

Свойства извести преимущественно зависят от двух основных факторов, которыми является процесс изготовления и обжиг породы. Термическая обработка позволяет создать в печи прочные обломки негашеного материала.

Чем более белым он получится, тем более качественный можно считать данный продукт. В свою очередь некоторые виды извести отличаются более серым цветом.

Когда происходит контакт негашеной извести с водой, из нее высвобождается газ, который имеется внутри.

После этого материал переходит в текучее состояние.

Его концентрации напрямую зависит от того, сколько было использовано воды. Прочность вещества может получиться различной, на что влияют технологические особенности изготовления. Может быть твердо обожжённый материал, средний вариант и мягко обожжённый материал.

Методика изготовления и получения извести

В целом весь заготовительный процесс извести заключается лишь в двух этапах производства:

- добыча непосредственно самой породы известняки и добавок, которые используются. Для комкового типа нередко используются отходы производства;

- обжиг заготовленных пород в специально созданных печных устройствах при высоких температурных режимах.

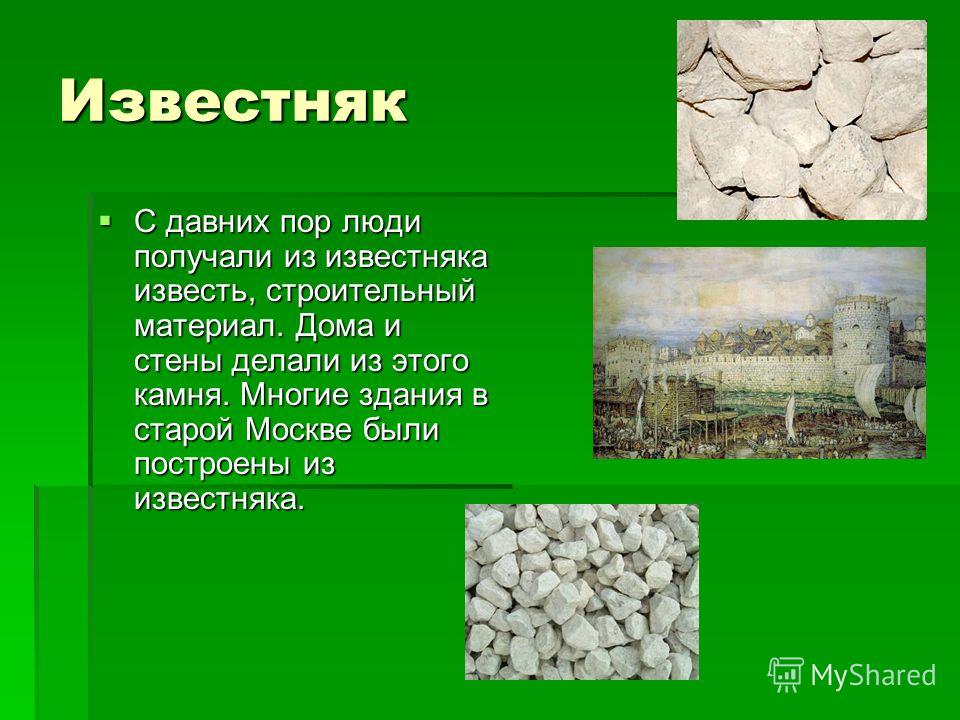

Известняк в сою очередь добывают в карьерах. Здесь характеристики карьерного песка. Для этого используют открытый способ. Породу раскалывают при помощи взрывчатки. Если проводить выборочную добычу, то получается сырье, однородное по своему химическому составу, что делать материал впоследствии более качественным.

Добыча

Подготовительный процесс полученного в карьере сырья подразумевает его дробление на мелкие кусочки. При этом они должны быть однородными. Связанно это с высокой температурой в печах, которая способная слишком маленькие частицы разрушать, а слишком большие – не полностью обжигать на весь объем.

Обжиг представляет собой основной этап производства воздушной извести. Температурный режим напрямую должен соответствовать тем примесям, которые есть в породе.

Сам процесс должен соответствовать всем требованиям технологии, так как любое нарушение может привести к тому, что получится в результате вещество низкого качества. К примеру, слишком обожжённая известь довольно плохо растворяется в воде.

К тому же у нее сравнительно более высокая плотность, что негативно сказывается на приготовлении растворов. Здесь о плотности речного песка. Для процесса обжига используют различные печи. В последнее время используют шахтные и вращающиеся трубчатые изделия.

Трубчатая печь

Первые отличаются тем, что в них процесс происходит непрерывно, что делает его более экономичным и рентабельным. Вторые же позволяют достичь наиболее высокого качества, так как в них температурное воздействие на породу происходит наиболее равномерно и правильно с точки зрения технологии.

Также дополнительно производителями разработаны устройства, которые позволяют осуществлять обжиг породы в кипящем слое или же во взвешенном состоянии.

Они используются преимущественно по отношению к самым мелким частицам материала. Недостатком такого производства является его довольно низкая экономичность.

Сфера применения известкового раствора

Гашеная известь благодаря своим свойствам обрела очень широкую сферу применения. Ее используют, как в личных целях многие люди, так и промышленности, как в строительстве различного рода объектов, так дезинфекции. Стоит выделить следующие конкретные способы применения данного вещества:

- для побелки деревьев – известь позволяет защитить их от некоторого рода вредителей;

Побелка деревьев

- при побелке внутренних помещений сооружений для проведения дезинфекции;

Проведение дезинфекции

- для окрашивания деревянных изделий, чтобы продлить им срок эксплуатации, защитив таким образом от процессов гниения и возгорания;

Окрашивание деревянных поверхностей

- для изготовления хлорки, применяемой преимущественно для дезинфекции;

Хлорка

- в качестве связующего материала в различных строительных растворах.

Здесь пропорции цементно известкового раствора для штукатурки;

Здесь пропорции цементно известкового раствора для штукатурки;

Соединительный раствор

- при изготовлении силикатного бетона. Здесь о расходе цемента на 1 куб бетона;

Силикатный бетон

- для изготовления удобрений в землю, повышающих производительность урожая;

Удобрение

- для дубления кож, как один из компонентов технологического процесса;

- для нейтрализации повышенной кислотности в случаях применения в соединениях с Са;

- для изготовления пищевых добавок, прежде всего Е526;

- для обнаружения наличия углекислого газа;

- в изготовлении сахара, используя известковое молоко;

- при необходимости дезинфекции зубов в стоматологических клиниках.

Кроме вышеперечисленных сфер, натронная известь применяется еще со многими другими целями. Тут формула натронной извести. Прежде всего на это повлияли ее очень полезные свойства и технические характеристики.

К тому же производство такого материала весьма легкое и не затруднительное.

Подробнее о применении извести смотрите на видео:

Поддержание рабочего состояния известняка

Стоимость извести на сегодняшний день не является сильно высокой, что связанно с повсеместным ее изготовлением и простотой технологического процесса производства. Но, несмотря на это, купив данный материал, необходимо понимать, каким образом можно продлить срок его рабочего состояния.

Существуют следующие рекомендации специалистов:

- если изменяется плотность материала из-за того, что из него испаряется влага, в него можно всего лишь добавить немного воды;

- в процессе использования гашеной извести ее нужно все время перемешивать;

- добавлять воду стоит до того состояния, пока материал не перестанет ее впитывать в себя;

- чтобы хранить известь, необходимо ее сверху засыпать слоем песка гост 8736 высотой в 20 сантиметров;

- если большой объем материала хранится зимой на открытой грунте, стоит уберечь его от морозов.

Для этого верху нужно его засыпать песком, поверх которого добавить слой грунта. Здесь теплоемкость песка;

Для этого верху нужно его засыпать песком, поверх которого добавить слой грунта. Здесь теплоемкость песка; - применять материал, в котором есть опилки, включения или комки, не стоит. Это может существенно повлиять на целостность поверхности, которая обрабатывается;

- если известь будет использована для приготовления раствором, то она должна иметь выдержку не менее двух недель. Для штукатурных работ ее нужно продлить до 4 недель.

В случае выполнения всех вышеперечисленных требований, гашеная известь будет довольно хорошо использоваться для различных целей без каких-либо проблем. Если они возникнут, то это может говорить о плохом качестве материала, а не об условиях хранения и применения.

Заключение

Формула гашеной и негашеной извести известна уже длительный период времени, тогда как использование этих материалов имеет многовековую историю. За этот период они нисколько не утратили свою актуальность и полезность, как для человека, так и для общества в целом.

Промышленное изготовление данного материала способствует промышленному развитию и совершенствованию многих технологий. Именно поэтому очень важно, чтобы процесс производства осуществлялся четко по ГОСТам и в соответствии с определенными правилами. В таком случае использование извести будет выгодным и полезным.

Известь. Описание, свойства, происхождение и применение минерала

Известь

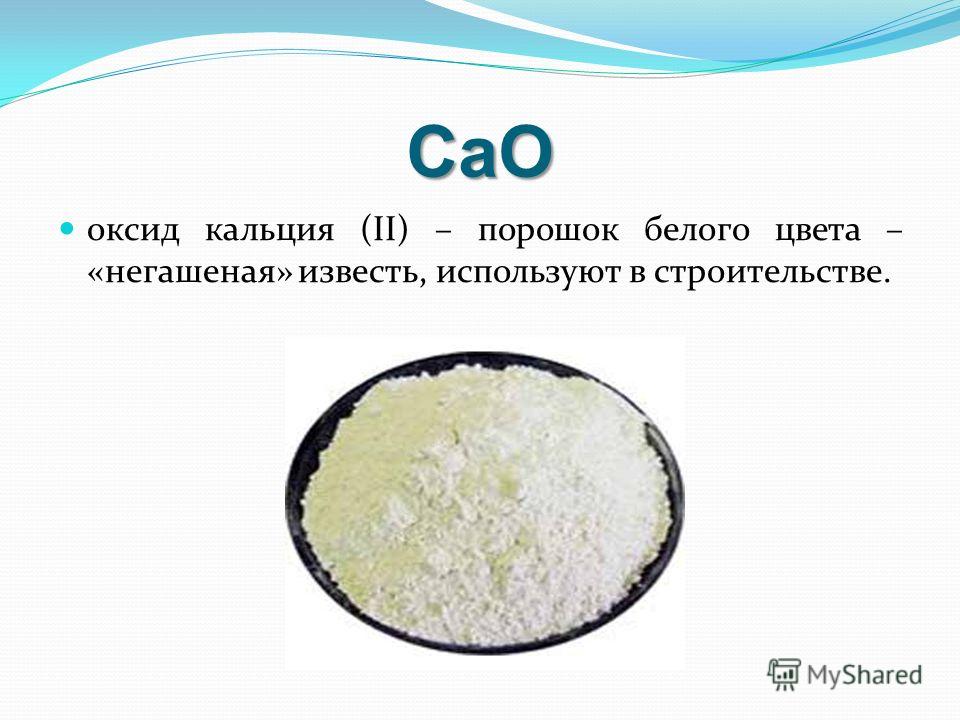

— белое кристаллическое вещество. Это общепринятое во всем мире понятие, условно объединяющее продукты обжига (и переработки впоследствии) мела, известняка и других карбонатных пород. Как правило, под словом «известь» имеется в виду известь негашеная и продукт взаимодействия ее с водой. Данный материал может быть в порошкообразном, молотом виде или в виде теста. Формула негашеной извести – СаО.

- Структура

- Свойства

- Морфология

- Происхождение

- Применение

- Классификация

- Физические свойства

- Оптические свойства

- Кристаллографические свойства

Смотрите так же:

Агат

— цена и лечебные, магические свойства

Физические свойства и структура алмаза

СТРУКТУРА

Оксид кальция — белое кристаллическое вещество, кристаллизующееся в кубической гранецентрированной кристаллической решётке, по типу хлорида натрия. Точечная группа: m3m (4/m 3 2/m) — гексоктаэдрическая. Пространственная группа Fm3m (синтетическая). Сингония кубическая. Параметры ячейки a = 4.797Å. Объем элементарной ячейки V 110.38 ų (рассчитано по параметрам элементарной ячейки).

Точечная группа: m3m (4/m 3 2/m) — гексоктаэдрическая. Пространственная группа Fm3m (синтетическая). Сингония кубическая. Параметры ячейки a = 4.797Å. Объем элементарной ячейки V 110.38 ų (рассчитано по параметрам элементарной ячейки).

Связь видов сорняка с кислотностью почвы

Сорняк, выбирающий почвы с сильным и средним закислением:

- Подорожник

- Хвощ

- Мята обычная и перечная

- Конский щавель

- Осока, вереск

- Мхи всех видов

- Иван-да-Марья

- Люпин синий

- Горец почечуйный

- Лютик ползучий

- Горчица дикая

- Горчица полевая

- Мак дикий алый и жёлтый

- Чистец пушистый

- Фасоль

- Пырей

- Лебеда

- Крапива

- Мать-и-мачеха

- Редька дикая полевая

- Вьюнок полевой

- Клевер луговой и горный

- Чина луговая

- Бодяк огородный

- Мыльнянка лекарственная

- Смолёвка поникшая

- Ромашка

Ориентирование на виды сорняков полезно, когда садовод или фермер только выбирают участок целины или заброшенного подворья, что позволяет прикинуть в уме возможные затраты и методы рекультивации..jpg)

А чтобы определение «на глазок» было более точным, запомните вот такую таблицу-«шпаргалку»:

| Степень закисленности | рН | Разновидность почвы |

| Предельно кислая | 3,5 – 4,5 | Болота, торф из глубин |

| Просто кислая | 4,6 – 5,3 | Глинисто-дерновые, торфянистые, хвойные |

| Слабокислые | 5,4 – 6,3 | Дерновые, вересковые |

| Нейтральные | 6,4 – 7,3 | Перегнойные, лиственные, под дерн |

| Слабощелочные | 7,4 – 8,0 | Карбонатные |

| Щелочные | 8,1 – 8,5 | Карбонатные |

| Сильно щелочные | 8,5 – 9,0 | Карбонатные |

СВОЙСТВА

Молярная масса составляет 55,07 грамм/моль. Плотность равна 3,3 грамм/сантиметр³. Температура плавления равна 2570 градусов. Температура кипения составляет 2850 градусов. Молярная теплоёмкость (при стандартных условиях) равна 42. 06 Дж/(моль·К). Энтальпия образования (при стандартных условиях) составляет -635 кДж/моль

06 Дж/(моль·К). Энтальпия образования (при стандартных условиях) составляет -635 кДж/моль

Оксид кальция (формула CaO) – это основной оксид. Поэтому он может: – растворяться в воде (h3O) с выделением энергии. При этом образуется гидроксид кальция. Эта реакция выглядит так: CaO (оксид кальция) + h3O (вода) = Ca(OH)2 (кальциевый гидроксид) + 63,7 кДж/моль; – реагировать с кислотами и кислотными оксидами. При этом образуются соли. Вот примеры реакций: CaO (кальциевый оксид) + SO2 (сернистый ангидрид) = CaSO3 (сульфит кальция) CaO (кальциевый оксид) + 2HCl (соляная кислота) = CaCl2 (кальциевый хлорид) + h3O (вода).

Свойства извести и баланс

Растения от переизбытка кальция страдают. Но его отсутствие в почве – это ещё хуже. Без него в почве не будут удерживаться ионы водорода, обеспечивающие правильную, для данных видов растений, pH. Внесение извести в землю участка способно сильно, иногда до критических значений, снизить кислотность. Узнать же рН земли в саду или огороде можно с помощью набора лакмусовых бумажек, на упаковке которых можно найти все цвета, в которые они окрашиваются по мере проявления показаний рН, или, что одно и тоже, замеряемой кислотности.

В приведённой ниже таблице показаны желательные значения для различных растений.

| pH почвы | Выращиваемое |

| 6,0 – 7,0 | Баклажаны, кабачки, томаты. Свекла, морковь, тыква, дыня мускатная, огурцы, лук-порей, лук-шалот, лук-шнитт, шпинат, ревень, цикорий, капуста листовая, цветная, кольраби, редис. |

| 5,0 – 6,0 | Картофель, щавель, арбуз, пастернак |

| 5,5 – 7,0 | Белокочанная капуста, кукуруза, чеснок, перец, горох, фасоль |

| 7,0 – 7,8 | Спаржа, петрушка, лук репчатый, салаты, сельдерей, артишок, цветная капуста |

| 4,0 – 5,0 | Эрика, вереск, гортензия |

| 5,0 – 5,6 | Можжевельник |

| 5,0 – 6,0 | Сосна |

| 6,0 – 7,0 | Однолетние и многолетники, высаживаемые для декора участка, газонные травы, декоративные древесники (туя, бонсаи). Вишня, слива. |

| 5,5 – 7,0 | Груша, яблоня, земляника, клубника |

| 4,0 – 5,0 | Малина, смородина, крыжовник, клюква, голубика |

| 7,0 – 7,8 | Клематис, пион, дельфиниум |

| 5,0 – 6,0 | Флоксы, лилейные |

| 5,5 – 7,0 | Роза, ирис, гвоздики |

Для овощных граница pH колеблется от слабокислой до нейтральной. И приходится искать компромисс, который будет выражаться в стремлении позволить растениям в полной мере усвоить питательные вещества, что возможно только на слабокислых, до максимум рН 5,5, почвах. При такой кислотности отлично усваиваются фосфор, без которого немыслимо формирование полноценной корневой системы, а также железа, марганца, бора.

И приходится искать компромисс, который будет выражаться в стремлении позволить растениям в полной мере усвоить питательные вещества, что возможно только на слабокислых, до максимум рН 5,5, почвах. При такой кислотности отлично усваиваются фосфор, без которого немыслимо формирование полноценной корневой системы, а также железа, марганца, бора.

Если перекислить землю, довести значение рН до 4,0 – 3,5, как вместо улучшения питания растения начнут отказываться от усвоения этих микроэлементов. Но подобным образом действует на урожаи и щелочная среда с показателями рН выше 7,0! То, что раньше активно усваивалось и способствовало росту, становится недоступным. Или, как у некоторых видов, начинается гиперусвоение этих элементов, да такое, что растения делаются токсичными.

Польза кальция при нормальном уровне кислотности

- Активизирует клубеньковые бактерии у высаживаемых ранее на участке бобовых, освобождая содержащиеся в них азотистые соединения и обогащая ими почву.

- обеспечивает доставку углеводов у зреющих частей растений. Обеспечивая, таким образом их вкус, сахаристость у горшка, моркови, свеклы, кукурузы и т.д.

- Укрепляет, цементирует стенки капилляров, по которым питательные вещества поступают во все жизненно-важные органы растения

- При внесении в компостную кучу способствует связыванию азота и минералов в удобоусваемые органические соединения

Применение доломитовой известковой муки, извести-пушонки (продукта гашения негашёной извести), мела или гажи (озёрной извести) может уменьшать кислотность на нужное число ступеней. Дозы известкования определяются при его использовании на пробных участках земли индикаторной (лакмусовой) бумагой, почвенными щупами и рН-метрами. Это средства помогают определению кислотности очень точно.

Но есть безошибочное способы неаппаратного узнавания этого параметра. Один из методов – по живущим на участке и вокруг него сорнякам.

МОРФОЛОГИЯ

Исходя из нюансов обработки обожженного материала, выделяют известь различных видов: Комовая известь

изготавливается в виде смеси разных по размеру кусков. Она состоит главным образом из оксидов кальция (преобладающая часть) и магния. Также в ее состав могут входить алюминаты, силикаты и ферриты магния или кальция, которые формируются при обжигании, и карбонат кальция. Функцию вяжущего ингредиента она не выполняет.

Она состоит главным образом из оксидов кальция (преобладающая часть) и магния. Также в ее состав могут входить алюминаты, силикаты и ферриты магния или кальция, которые формируются при обжигании, и карбонат кальция. Функцию вяжущего ингредиента она не выполняет.

Молотую известь

делают, перемалывая комовую известь, поэтому их состав практически идентичен. Она используется в негашеном виде. Это позволяет избежать появления отходов и ускорить затвердение. Изделия из нее имеют прекрасные прочностные свойства, они водостойки и отличаются высокой плотностью. Чтобы ускорить процесс затвердения материала, добавляют хлористый кальций, а чтобы замедлить застывание – серную кислоту или гипс. Это позволяет предупредить появление трещин после высыхания. Транспортируется молотая известь в герметичных емкостях из бумаги или металла. Хранить ее разрешается не больше 10-15 дней в сухих условиях.

Гидратная известь

– высокодисперсное сухое соединение, формирующееся при гашении извести. В ее состав входят гидроксиды кальция и магния, карбонат кальция и иные примеси. При добавлении жидкости в объеме, которого хватает, чтобы оксиды превратились в гидраты, образуется пластичная масса, имеющая название известкового теста.

В ее состав входят гидроксиды кальция и магния, карбонат кальция и иные примеси. При добавлении жидкости в объеме, которого хватает, чтобы оксиды превратились в гидраты, образуется пластичная масса, имеющая название известкового теста.

Раствор извести для побелки стволов деревьев

Применение всех перечисленных ниже компонентов строго обязательно – только такой состав защитит кору деревьев в полной мере!

Состав

- Негашёная известь – 1 кг

- Вода – до 10 литров

- Сухой коровяк – 1 кг

- Медный купорос – 200г

- Просеянная глина – 300 г

Этапы приготовления

- Известь залить холодной водой. Холодной это важно: тёплая или горячая вызовут неправильную реакцию гашения. Через час-полтора процесс гашения с нагревом массы завершится.

- Всыпать коровяк, тщательно размешать

- Всыпать сухой порошок медного купороса

- Просеянную глину замесить на небольшой количестве предварительно отлитой массы гашёной извести, замесить весёлкой до консистенции сметаны, вылить в общую ёмкость

- Оставить смесь для набухания на 2-3 часа

- После этого можно пользоваться.

Перед нанесением известкового состава на стволы, если обработка производится весной, пройдитесь по коре жёсткой пропиленовой мочалкой или мягкой металлической сеткой для отмывки сильно загрязнённой посуды. Тем самым вы счистите старые, отмершие или плохо держащиеся чешуйки коры, под которыми обязательно таится какой-нибудь вредитель сада, доступ к которому извести был бы затруднён этой чешуйкой.

Счищенные чешуйки обязательно соберите и сожгите – на них могут быть не только взрослые насекомые, но и совершенно микроскопические яйца таких вредителей, как щитовка запятовидная, зелёная яблочная тля, яблонная медяница, яблонный красный клещ и другие опасные паразиты.

ПРОИСХОЖДЕНИЕ

В прошлом для образования извести выполняли тепловую обработку известняка. В последние годы данный метод используется все реже, поскольку в результате реакции выделяется диоксид углерода. Альтернативным методом является термическое разложение кальциевых солей, содержащих кислород.

Первый этап – добыча известняка, которая проводится в карьере. Вначале порода дробится, сортируется, а потом обжигается. Обжиг производят в обжигательных печах, которые могут быть вращающимися, шахтными, напольными или кольцевыми.

В большинстве случаев применяются печи шахтного типа, которые функционируют на газе, пересыпным способом или с выносными топками. Наибольшую экономию дают устройства, которые работают пересыпным способом на антраците или тощем каменном угле. Объем производства с помощью таких печей – в районе 100 т в сутки. Их недостатком является высокая степень загрязнения топливной золой.

Получить более чистую известь можно в устройстве с выносной топкой, которое работает на дровах, буром угле или торфе, или в газовом устройстве. Однако мощность подобных печей значительно ниже. Высшее качество у вещества, обработанного во вращающейся печи, но такие механизмы используются довольно редко. Печи кольцевого и напольного типа имеют невысокую мощность и требуют больших объемов топлива, поэтому на новых предприятиях их не устанавливают.

Использование негашёной извести

Проводить раскисление земли известью можно как негашёной, так и гашёной. Только в первом случае, из-за высокой химической активности CaO, её количество уменьшают в 3-4 раза. Точную величину внесения извести помогут определить таблицы.

Для гашёной извести:

| рН почвы | Нормы внесения извести гашеной для тяжёлых, глинистых почв | Нормы внесения гашеной извести для лёгких, песчаных, почв | |

| Не выше 4,5 | 0,5 кг на м.кв | 0,3 кг на м.кв | |

| 4,6 – 5,0 | 0,3 кг на м.кв | 0,2 кг на м.кв | |

| 5,1 – 6,0 | 0,2 кг на м.кв | —————————- | |

Для негашёной извести, нормы внесения которой меньше:

| рН почвы | Нормы внесения негашеной извести для тяжёлых глинистых почв | Нормы внесения негашёной извести для лёгких песчаных почв |

| Не выше 4,5 | 0,2 кг на м. кв кв | 0, 15 кг на м.кв |

| 4,6 – 5, 0 | 0, 1 кг на м.кв | 0, 05 кг на м.кв |

| 5,1 – 6,0 | 0, 05 кг на м.кв | ——————————————— |

Негашёная известь вносится сразу после покупки, потому что её хранение проблематично: малейшее содержание влаги в воздухе начинает на этих кусочках химическую реакцию её гашения.

Перед использованием следует очистить участок от сорняка, лучше – применением гербицидов.

Недопустимо делать одновременное внесение удобрений и известкование почвы! Минеральные вещества в этом случае вступают во взаимодействие с активными компонентами кальциевых (органического происхождения) и доломитовых (происхождения минерального) известняков, с часто непредсказуемыми, но всегда вредными, последствиями. А внесённый одновременно с известью навоз вообще полностью нейтрализуется ею!

Исключение – одновременное с известью применение золы деревьев лиственных пород.

ПРИМЕНЕНИЕ

Свойства и структурные особенности извести способствуют его широкому применению во многих направлениях народного хозяйства. Основной сферой, в которых известь используется, является строительство и дизайн. Здания из известняка – достопримечательность не только Мальты. Пусть и не в таких количествах, но строения из осадочной породы есть и в других государствах. Так, в России из известняка возведены многие храмы, к примеру, Троицкий собор и Успенский собор Кремля в Москве, церковь Покрова на Нерли. Так же из извести делали известковый цемент, с помощью которого строили жилые дома, однако в настоящее время его перестали использовать, потому что дома накапливают сырость, если использовать цемент и извести.

Основной сферой, в которых известь используется, является строительство и дизайн. Здания из известняка – достопримечательность не только Мальты. Пусть и не в таких количествах, но строения из осадочной породы есть и в других государствах. Так, в России из известняка возведены многие храмы, к примеру, Троицкий собор и Успенский собор Кремля в Москве, церковь Покрова на Нерли. Так же из извести делали известковый цемент, с помощью которого строили жилые дома, однако в настоящее время его перестали использовать, потому что дома накапливают сырость, если использовать цемент и извести.

Из известняка изготавливают не только стеновые блоки, но плиты для облицовки, мощения полов и тротуаров. Порода идет на фундаменты строений. Камень измельчается и добавляется в автодорожное покрытие. Правда, в ход оно идет лишь на трассах второй категории. Так называют дороги для особых нужд, не подвергающиеся постоянным нагрузкам. Известняк также используется в качестве сырья в мыловарении, полиграфии и производстве удобрений. В пищевой промышленности камень применяется в качестве фильтра при изготовлении сахара

В пищевой промышленности камень применяется в качестве фильтра при изготовлении сахара

В гидросооружения встраивают фильтры воды из известняка. Для этого используют камень пористой, а не кристаллической структуры. Кроме того, порода является составной бетона. Известняк нужен в стекольной промышленности. Здесь используют породу с преобладанием оксида кальция. Его должно быть не меньше 53-х процентов. Кальцит – минерал, известняк же – порода, то есть состав из множества минералов. Известняк называют мономинеральной породой. Это значит, что кальцита в ней всегда больше, чем других элементов, но это не значит, что он единственный.

В пищевой промышленности зарегистрирован в качестве пищевой добавки E-529.

Известь (англ. Lime) — CaO

| Молекулярный вес | 56.08 г/моль |

| Происхождение названия | от староанглийского quicklime |

| IMA статус | действителен, описан впервые до 1959 (до IMA) |

Что такое негашёная известь

Это кальциево-доломитовая смесь, в которой основными веществами выступают кальций, магний, в меньшей степени – калий, а также связанные вода и углекислый газ. В химический состав и связанные с ним вопросы можно было бы и не вдаваться, но разобраться в механизме действия извести в деле выращивания урожая нас заставит многочисленная армия фермеров и просто владельцев приусадебных участков, которые намерены выращивать продукцию класса ЭКО, то есть экологически чистую.

В химический состав и связанные с ним вопросы можно было бы и не вдаваться, но разобраться в механизме действия извести в деле выращивания урожая нас заставит многочисленная армия фермеров и просто владельцев приусадебных участков, которые намерены выращивать продукцию класса ЭКО, то есть экологически чистую.

А вырастить её можно, по их убеждению (и небезосновательному) только, не применяя минеральные, изготовленные заводским способом, вещества. И применение извести в окультуривании почвы становится для них способом внесения органических удобрений наряду с коровьим, лошадиным или куриным навозом.

А дело всё в том, что так похожие по химическому составу СаО, его гашёная производная Са(ОН)2 и доломит имеют разное происхождение. Если доломит образовывался несколько сотен миллионов лет назад в результате спрессовывания осадочных пород чисто минерального происхождения, то известняки, откуда и добывают кальциевую породу, из которой потом путём отжига получают негашёную известь, образовывались после гибели и опускания на дно первобытного океана моллюсков и других обитателей кембрия и мела. А все они имели известковый панцирь, в основе которого – тот же кальций.

А все они имели известковый панцирь, в основе которого – тот же кальций.

Так что если известь, которую приобрёл садовод, получена из доломита СаМg(CO3)2, то это минерал, карбонатная горная порода. Как удобрение доломитовая известь выше всяких похвал, и ничуть не хуже кальциевой извести, происхождение которой, как мы уже выяснили – органическое.

Оксид кальция, химические свойства, получение

1

H

1,008

1s1

2,2

Бесцветный газ

t°пл=-259°C

t°кип=-253°C

2

He

4,0026

1s2

Бесцветный газ

t°кип=-269°C

3

Li

6,941

2s1

0,99

Мягкий серебристо-белый металл

t°пл=180°C

t°кип=1317°C

4

Be

9,0122

2s2

1,57

Светло-серый металл

t°пл=1278°C

t°кип=2970°C

5

B

10,811

2s2 2p1

2,04

Темно-коричневое аморфное вещество

t°пл=2300°C

t°кип=2550°C

6

C

12,011

2s2 2p2

2,55

Прозрачный (алмаз) / черный (графит) минерал

t°пл=3550°C

t°кип=4830°C

7

N

14,007

2s2 2p3

3,04

Бесцветный газ

t°пл=-210°C

t°кип=-196°C

8

O

15,999

2s2 2p4

3,44

Бесцветный газ

t°пл=-218°C

t°кип=-183°C

9

F

18,998

2s2 2p5

4,0

Бледно-желтый газ

t°пл=-220°C

t°кип=-188°C

10

Ne

20,180

2s2 2p6

Бесцветный газ

t°пл=-249°C

t°кип=-246°C

11

Na

22,990

3s1

0,93

Мягкий серебристо-белый металл

t°пл=98°C

t°кип=892°C

12

Mg

24,305

3s2

1,31

Серебристо-белый металл

t°пл=649°C

t°кип=1107°C

13

Al

26,982

3s2 3p1

1,61

Серебристо-белый металл

t°пл=660°C

t°кип=2467°C

14

Si

28,086

3s2 3p2

1,9

Коричневый порошок / минерал

t°пл=1410°C

t°кип=2355°C

15

P

30,974

3s2 3p3

2,2

Белый минерал / красный порошок

t°пл=44°C

t°кип=280°C

16

S

32,065

3s2 3p4

2,58

Светло-желтый порошок

t°пл=113°C

t°кип=445°C

17

Cl

35,453

3s2 3p5

3,16

Желтовато-зеленый газ

t°пл=-101°C

t°кип=-35°C

18

Ar

39,948

3s2 3p6

Бесцветный газ

t°пл=-189°C

t°кип=-186°C

19

K

39,098

4s1

0,82

Мягкий серебристо-белый металл

t°пл=64°C

t°кип=774°C

20

Ca

40,078

4s2

1,0

Серебристо-белый металл

t°пл=839°C

t°кип=1487°C

21

Sc

44,956

3d1 4s2

1,36

Серебристый металл с желтым отливом

t°пл=1539°C

t°кип=2832°C

22

Ti

47,867

3d2 4s2

1,54

Серебристо-белый металл

t°пл=1660°C

t°кип=3260°C

23

V

50,942

3d3 4s2

1,63

Серебристо-белый металл

t°пл=1890°C

t°кип=3380°C

24

Cr

51,996

3d5 4s1

1,66

Голубовато-белый металл

t°пл=1857°C

t°кип=2482°C

25

Mn

54,938

3d5 4s2

1,55

Хрупкий серебристо-белый металл

t°пл=1244°C

t°кип=2097°C

26

Fe

55,845

3d6 4s2

1,83

Серебристо-белый металл

t°пл=1535°C

t°кип=2750°C

27

Co

58,933

3d7 4s2

1,88

Серебристо-белый металл

t°пл=1495°C

t°кип=2870°C

28

Ni

58,693

3d8 4s2

1,91

Серебристо-белый металл

t°пл=1453°C

t°кип=2732°C

29

Cu

63,546

3d10 4s1

1,9

Золотисто-розовый металл

t°пл=1084°C

t°кип=2595°C

30

Zn

65,409

3d10 4s2

1,65

Голубовато-белый металл

t°пл=420°C

t°кип=907°C

31

Ga

69,723

4s2 4p1

1,81

Белый металл с голубоватым оттенком

t°пл=30°C

t°кип=2403°C

32

Ge

72,64

4s2 4p2

2,0

Светло-серый полуметалл

t°пл=937°C

t°кип=2830°C

33

As

74,922

4s2 4p3

2,18

Зеленоватый полуметалл

t°субл=613°C

(сублимация)

34

Se

78,96

4s2 4p4

2,55

Хрупкий черный минерал

t°пл=217°C

t°кип=685°C

35

Br

79,904

4s2 4p5

2,96

Красно-бурая едкая жидкость

t°пл=-7°C

t°кип=59°C

36

Kr

83,798

4s2 4p6

3,0

Бесцветный газ

t°пл=-157°C

t°кип=-152°C

37

Rb

85,468

5s1

0,82

Серебристо-белый металл

t°пл=39°C

t°кип=688°C

38

Sr

87,62

5s2

0,95

Серебристо-белый металл

t°пл=769°C

t°кип=1384°C

39

Y

88,906

4d1 5s2

1,22

Серебристо-белый металл

t°пл=1523°C

t°кип=3337°C

40

Zr

91,224

4d2 5s2

1,33

Серебристо-белый металл

t°пл=1852°C

t°кип=4377°C

41

Nb

92,906

4d4 5s1

1,6

Блестящий серебристый металл

t°пл=2468°C

t°кип=4927°C

42

Mo

95,94

4d5 5s1

2,16

Блестящий серебристый металл

t°пл=2617°C

t°кип=5560°C

43

Tc

98,906

4d6 5s1

1,9

Синтетический радиоактивный металл

t°пл=2172°C

t°кип=5030°C

44

Ru

101,07

4d7 5s1

2,2

Серебристо-белый металл

t°пл=2310°C

t°кип=3900°C

45

Rh

102,91

4d8 5s1

2,28

Серебристо-белый металл

t°пл=1966°C

t°кип=3727°C

46

Pd

106,42

4d10

2,2

Мягкий серебристо-белый металл

t°пл=1552°C

t°кип=3140°C

47

Ag

107,87

4d10 5s1

1,93

Серебристо-белый металл

t°пл=962°C

t°кип=2212°C

48

Cd

112,41

4d10 5s2

1,69

Серебристо-серый металл

t°пл=321°C

t°кип=765°C

49

In

114,82

5s2 5p1

1,78

Мягкий серебристо-белый металл

t°пл=156°C

t°кип=2080°C

50

Sn

118,71

5s2 5p2

1,96

Мягкий серебристо-белый металл

t°пл=232°C

t°кип=2270°C

51

Sb

121,76

5s2 5p3

2,05

Серебристо-белый полуметалл

t°пл=631°C

t°кип=1750°C

52

Te

127,60

5s2 5p4

2,1

Серебристый блестящий полуметалл

t°пл=450°C

t°кип=990°C

53

I

126,90

5s2 5p5

2,66

Черно-серые кристаллы

t°пл=114°C

t°кип=184°C

54

Xe

131,29

5s2 5p6

2,6

Бесцветный газ

t°пл=-112°C

t°кип=-107°C

55

Cs

132,91

6s1

0,79

Мягкий серебристо-желтый металл

t°пл=28°C

t°кип=690°C

56

Ba

137,33

6s2

0,89

Серебристо-белый металл

t°пл=725°C

t°кип=1640°C

57

La

138,91

5d1 6s2

1,1

Серебристый металл

t°пл=920°C

t°кип=3454°C

58

Ce

140,12

f-элемент

Серебристый металл

t°пл=798°C

t°кип=3257°C

59

Pr

140,91

f-элемент

Серебристый металл

t°пл=931°C

t°кип=3212°C

60

Nd

144,24

f-элемент

Серебристый металл

t°пл=1010°C

t°кип=3127°C

61

Pm

146,92

f-элемент

Светло-серый радиоактивный металл

t°пл=1080°C

t°кип=2730°C

62

Sm

150,36

f-элемент

Серебристый металл

t°пл=1072°C

t°кип=1778°C

63

Eu

151,96

f-элемент

Серебристый металл

t°пл=822°C

t°кип=1597°C

64

Gd

157,25

f-элемент

Серебристый металл

t°пл=1311°C

t°кип=3233°C

65

Tb

158,93

f-элемент

Серебристый металл

t°пл=1360°C

t°кип=3041°C

66

Dy

162,50

f-элемент

Серебристый металл

t°пл=1409°C

t°кип=2335°C

67

Ho

164,93

f-элемент

Серебристый металл

t°пл=1470°C

t°кип=2720°C

68

Er

167,26

f-элемент

Серебристый металл

t°пл=1522°C

t°кип=2510°C

69

Tm

168,93

f-элемент

Серебристый металл

t°пл=1545°C

t°кип=1727°C

70

Yb

173,04

f-элемент

Серебристый металл

t°пл=824°C

t°кип=1193°C

71

Lu

174,96

f-элемент

Серебристый металл

t°пл=1656°C

t°кип=3315°C

72

Hf

178,49

5d2 6s2

Серебристый металл

t°пл=2150°C

t°кип=5400°C

73

Ta

180,95

5d3 6s2

Серый металл

t°пл=2996°C

t°кип=5425°C

74

W

183,84

5d4 6s2

2,36

Серый металл

t°пл=3407°C

t°кип=5927°C

75

Re

186,21

5d5 6s2

Серебристо-белый металл

t°пл=3180°C

t°кип=5873°C

76

Os

190,23

5d6 6s2

Серебристый металл с голубоватым оттенком

t°пл=3045°C

t°кип=5027°C

77

Ir

192,22

5d7 6s2

Серебристый металл

t°пл=2410°C

t°кип=4130°C

78

Pt

195,08

5d9 6s1

2,28

Мягкий серебристо-белый металл

t°пл=1772°C

t°кип=3827°C

79

Au

196,97

5d10 6s1

2,54

Мягкий блестящий желтый металл

t°пл=1064°C

t°кип=2940°C

80

Hg

200,59

5d10 6s2

2,0

Жидкий серебристо-белый металл

t°пл=-39°C

t°кип=357°C

81

Tl

204,38

6s2 6p1

Серебристый металл

t°пл=304°C

t°кип=1457°C

82

Pb

207,2

6s2 6p2

2,33

Серый металл с синеватым оттенком

t°пл=328°C

t°кип=1740°C

83

Bi

208,98

6s2 6p3

Блестящий серебристый металл

t°пл=271°C

t°кип=1560°C

84

Po

208,98

6s2 6p4

Мягкий серебристо-белый металл

t°пл=254°C

t°кип=962°C

85

At

209,98

6s2 6p5

2,2

Нестабильный элемент, отсутствует в природе

t°пл=302°C

t°кип=337°C

86

Rn

222,02

6s2 6p6

2,2

Радиоактивный газ

t°пл=-71°C

t°кип=-62°C

87

Fr

223,02

7s1

0,7

Нестабильный элемент, отсутствует в природе

t°пл=27°C

t°кип=677°C

88

Ra

226,03

7s2

0,9

Серебристо-белый радиоактивный металл

t°пл=700°C

t°кип=1140°C

89

Ac

227,03

6d1 7s2

1,1

Серебристо-белый радиоактивный металл

t°пл=1047°C

t°кип=3197°C

90

Th

232,04

f-элемент

Серый мягкий металл

91

Pa

231,04

f-элемент

Серебристо-белый радиоактивный металл

92

U

238,03

f-элемент

1,38

Серебристо-белый металл

t°пл=1132°C

t°кип=3818°C

93

Np

237,05

f-элемент

Серебристо-белый радиоактивный металл

94

Pu

244,06

f-элемент

Серебристо-белый радиоактивный металл

95

Am

243,06

f-элемент

Серебристо-белый радиоактивный металл

96

Cm

247,07

f-элемент

Серебристо-белый радиоактивный металл

97

Bk

247,07

f-элемент

Серебристо-белый радиоактивный металл

98

Cf

251,08

f-элемент

Нестабильный элемент, отсутствует в природе

99

Es

252,08

f-элемент

Нестабильный элемент, отсутствует в природе

100

Fm

257,10

f-элемент

Нестабильный элемент, отсутствует в природе

101

Md

258,10

f-элемент

Нестабильный элемент, отсутствует в природе

102

No

259,10

f-элемент

Нестабильный элемент, отсутствует в природе

103

Lr

266

f-элемент

Нестабильный элемент, отсутствует в природе

104

Rf

267

6d2 7s2

Нестабильный элемент, отсутствует в природе

105

Db

268

6d3 7s2

Нестабильный элемент, отсутствует в природе

106

Sg

269

6d4 7s2

Нестабильный элемент, отсутствует в природе

107

Bh

270

6d5 7s2

Нестабильный элемент, отсутствует в природе

108

Hs

277

6d6 7s2

Нестабильный элемент, отсутствует в природе

109

Mt

278

6d7 7s2

Нестабильный элемент, отсутствует в природе

110

Ds

281

6d9 7s1

Нестабильный элемент, отсутствует в природе

Металлы

Неметаллы

Щелочные

Щелоч-зем

Благородные

Галогены

Халькогены

Полуметаллы

s-элементы

p-элементы

d-элементы

f-элементы

Наведите курсор на ячейку элемента, чтобы получить его краткое описание.

Чтобы получить подробное описание элемента, кликните по его названию.

Известь негашеная — что это и где применяется?. Новости компании «ТОО «Химия и Технология»»

Негашеная известь – это известное практически всем вещество, которое востребовано в разных сферах. Она незаменима при получении бетона, строительного раствора, вяжущих веществ, искусственного камня, всевозможных деталей и т. д.

Что такое негашеная известь и ее свойства

Негашеная строительная известь – вещество белого оттенка с кристаллической структурой. Ее формирование происходит при обжиге мела, доломитов, известняка и других ископаемых кальциево-магниевого типа. При этом доля примесей не может быть выше 6-8%. В общем виде формулу соединения можно представить как CaO, хотя в ее составе есть и оксиды магния, и иные соединения.

Разновидности

Строительная известь делится на два типа: воздушный и гидравлический. Воздушная известь делает возможным застывание бетона в обычных условиях, а гидравлическая – и в сухих условиях, и в водной среде._0x470.jpg) Поэтому воздушная известь пригодна для проведения наземных работ, а гидравлическая – для возведения опор мостов.

Поэтому воздушная известь пригодна для проведения наземных работ, а гидравлическая – для возведения опор мостов.

Исходя из нюансов обработки обожженного материала, выделяют известь различных видов:

· Комовая известь изготавливается в виде смеси разных по размеру кусков. Она состоит главным образом из оксидов кальция (преобладающая часть) и магния. Также в ее состав могут входить алюминаты, силикаты и ферриты магния или кальция, которые формируются при обжигании, и карбонат кальция. Функцию вяжущего ингредиента она не выполняет.

· Молотую известь делают, перемалывая комовую известь, поэтому их состав практически идентичен. Она используется в негашеном виде. Это позволяет избежать появления отходов и ускорить затвердение. Изделия из нее имеют прекрасные прочностные свойства, они водостойки и отличаются высокой плотностью. Чтобы ускорить процесс затвердения материала, добавляют хлористый кальций, а чтобы замедлить застывание – серную кислоту или гипс. Это позволяет предупредить появление трещин после высыхания. Транспортируется молотая известь в герметичных емкостях из бумаги или металла. Хранить ее разрешается не больше 10-15 дней в сухих условиях.

Транспортируется молотая известь в герметичных емкостях из бумаги или металла. Хранить ее разрешается не больше 10-15 дней в сухих условиях.

· Гидратная известь – высокодисперсное сухое соединение, формирующееся при гашении извести. В ее состав входят гидроксиды кальция и магния, карбонат кальция и иные примеси.

Сферы использования

Негашеная известь является одним из компонентов при производстве штукатурных материалов, силикатных кирпичей, шлакобетона, красочных веществ и т. д.

С известью можно работать в зимний период, поскольку при гашении образуется тепло, которое поддерживает температуру смеси в период затвердения. Нельзя брать ее для производства цемента для отделки каминов и печей, потому что под влиянием температуры она выделяет углекислый газ.

Другая область применения извести – сельское хозяйство и садоводство. Она хорошо подходит для обработки растений от вредителей, побелки деревьев, удобрения кислых почв. Молотый известняк является сырьем в производстве кормов для скота, подкормкой для домашней птицы.

С помощью негашеной извести нейтрализуют дымовые газы и сточные воды. Также ею окрашивают различные поверхности. Большой популярностью пользуется применение извести на даче и для огородов.

Негашеная известь востребована даже в пищевой промышленности. Она есть в составе многих продуктов в виде эмульгатора Е-529. Это ингредиент, который помогает перемешивать вещества, которые являются несмешиваемыми по своей природе (допустим, вода и масло).

В компании «Химия и технология» вы можете заказать комовую негашеную известь по цене 45 тенге за килограмм. Товар в наличии на складе. Оформите заказ на нашем сайте или позвоните нам по следующим телефонам: +7 727 333 60 99 или +7 777 333 60 99. Оперативную доставку в любую точку Казахстана и других стран гарантируем!

Известь | Snip_8 | Свойства, производство, гашение и твердение извести

Виды воздушной извести

Строительной известью называют продукт, получаемый путем обжига до возможно полного выделения углекислоты кальциево-магниевых горных пород, содержащих не более 8% глинистых и песчаных примесей. В качестве сырья используют карбонатные породы — известняк, мел, ракушечник, доломитизированный известняк.

В качестве сырья используют карбонатные породы — известняк, мел, ракушечник, доломитизированный известняк.

По виду содержащегося в воздушной извести основного окисла она может быть:

- кальциевой,

- магнезиальной,

- доломитовой.

По времени гашения все сорта воздушной негашеной извести подразделяют на три группы:

- быстрогасящаяся, со временем гашения не более 8 мин;

- среднегасящаяся — время гашения не более 25 мин;

- медленногасящаяся — время гашения не менее 25 мин.

Тонкость помола для всех сортов: остаток частиц на ситах с сеткой № 02 не более 1% и на ситах № 008 не более 10%.

Применение известковых вяжущих

Известковые растворы применяют для растворов каменной кладки, штукатурных работ, а также для производства известково-пуццолановых цементов. Кроме этого известково-кремнеземистое вяжущее используют при изготовлении силикатного кирпича.

Целесообразно применять молотую негашеную известь в зимних условиях, поскольку раствор, приготовленный на гашеной извести, требуется подогревать, чтобы он не замерз, тогда как тепло, выделяющееся при гашении молотой извести, в момент приготовления раствора поддерживает его положительную температуру в первые сроки твердения.

Широко применяют известь для изготовления искусственных каменных материалов — известково-песчаного кирпича, силикатных и пеносиликатных изделии, шлакобетонных блоков и т. д. Необходима известь и для приготовления красочных составов.

В помещениях с высокой влажностью, в сырых местах и для кладки фундаментов зданий воздушную известь применять нельзя.

Производство извести

Процесс производства извести заключается в подготовке (дроблении) и обжиге сырья.

Обжиг ведут в известеобжигательных печах — шахтных, вращающихся, кольцевых и напольных. Особенно распространены шахтные печи, которые в зависимости от вида применяемого топлива работают по пересыпному способу, с выносными топками и на газе.

Более экономичны по расходу топлива и простоте конструкции печи, работающие по пересыпному способу на короткопламенном топливе (антрацит или тощий каменный уголь).

Производительность шахтных пересыпных печей составляет 100…110 тонн в сутки. К недостаткам пересыпных печей относится загрязненность извести золой топлива. Более чистая известь получается в шахтных печах с выносными топками, работающих на длиннопламенном топливе (бурый уголь, дрова, торф), и в печах газовых. Однако эти печи имеют несколько меньшую производительность.

Вращающиеся печи ограниченно применяют в известковой промышленности, но по качеству обжига они превосходят печи шахтные. Напольные и кольцевые печи низкопроизводительны и расходуют много топлива; поэтому на вновь строящихся заводах печи такой конструкции не применяют.

Негашеную комовую известь нельзя непосредственно использовать в качестве вяжущего, ее требуется дополнительно измельчать либо размолом на мельницах (получается негашеная молотая известь), либо гашением водой (гашеная известь).

Значительно снижает качество комовой извести наличие в ней негасящихся кусков (недожог) и кусков, гасящихся медленно (пережог), которые могут образоваться из-за неравномерного распределения температур в известеобжигательных печах или неравномерного содержания в сырье примесей (например, углекислого магния).

Недожог нежелателен тем, что, являясь балластом, он уменьшает выход гашеной извести. Пережженная известь еще опасна тем, что ее гашение протекает очень медленно и может продолжаться в затвердевшем известковом растворе, что вызывает его вспучивание, растрескивание, а, следовательно, и разрушение. Поэтому пережог необходимо удалять.

В зависимости от последующей обработки обожженного продукта различают такие виды извести:

- негашеная комовая известь-кипелка, состоящая главным образом из CaO;

- негашеная молотая известь такого же состава;

- гидратная известь-пушонка в виде тонкого порошка, получаемого в результате гашения комовой извести водой и состоящей преимущественно из Ca(OH)2;

- известковое тесто — продукт пластичной консистенции, получаемый при гашении комовой извести избыточным количеством воды, состоящей главным образом из Ca(OH)2.

Гашение извести

Процесс гашения извести происходит по реакции:

СаО + Н2О = Са(ОН)2 + 65,1 кДж

Реакция гашения извести протекает бурно, с большим выделением тепла. Вода, проникая в глубину известковых зерен, вступает в химическое взаимодействие с СаО, и выделяющееся при этом тепло превращает воду в пар. Так как переход воды в пар сопровождается увеличением объема, создаются внутренние растягивающие напряжения в зернах извести, приводящие к их измельчению в тонкий порошок.

В зависимости от количества воды, взятой на гашение извести, получается известь-пушонка, или известковое тесто.

Известь гидратная (пушонка)

Известь гидратная (пушонка) представляет собой тонкодисперсный порошок белого цвета с плотностью 400…600 кг/м3. Для получения пушонки воды берут 70…100% от веса негашеной извести в зависимости от степени обжига, состава, качества извести и способа гашения. Оптимальное количество воды определяют опытным путем, так как недостаток или избыток ее отрицательно влияет на качество пушонки.

Оптимальное количество воды определяют опытным путем, так как недостаток или избыток ее отрицательно влияет на качество пушонки.

Готовят известь в пушонку главным образом на заводах в чашечных или барабанных гидраторах, внутри которых она перемешивается с водой лопастями (шнеком).

Известковое тесто

Известковое тесто получается в том случае, если воды берут в 3…4 раза больше, чем извести-кипелки. Объем известкового теста, так же как и объем пушонки, и 2…3,5 раза превышает объем исходной негашеной извести. Плотность известкового теста составляет 1300…1400 кг/м3.

Известковое тесто получают преимущественно на строительных площадках. Немеханизированным путем гасят известь в тесто в творильных ящиках с большим количеством воды. Затем известковое молоко выливают через сливное отверстие, закрытое сетками для задержания крупных непогасившихся частиц, в нижерасположенную яму. В яме тесто обезвоживается благодаря испарению и отсосу воды через деревянные стенки ямы в грунт.

В творильной яме известь выдерживают не менее 14 дней до полного гашения и получения пластичной тонкодисперсной массы. Известковое тесто обычно содержит около 50% воды. В последние годы почти на всех стройках известь гасят механизированным способом в известегасителях, где известь одновременно гасится, размалывается и перемешивается, причем значительно ускоряется гашение и не остается отходов.

На крупных известковых заводах имеются специальные установки, снабжающие стройки пушонкой, известковым тестом, молотой известью-кипелкой и готовыми известковыми растворами.

Твердение извести

Гашеная известь твердеет в результате испарения воды и кристаллизации гидроокиси кальция. Вследствие потери влаги мельчайшие частицы Са(ОН)2, сближаясь между собой, образуют кристаллы, которые постепенно превращаются в прочный кристаллический сросток.

Упрочнению известкового теста способствует также карбонизация — процесс взаимодействия гидрата окиси кальция ( в присутствии влаги) с углекислым газом, который всегда содержится в воздухе в небольших количествах (около 0,03 %):

Са(ОН)2 + СО2 + Н2O = СаСО3 + 2Н2O

В результате этой химической реакции гидроокись кальция переходит в углекислый кальций, т. е. образуется снова то же вещество, которое было использовано для получения извести.

е. образуется снова то же вещество, которое было использовано для получения извести.

Твердеет гашеная известь очень медленно, и прочность известковых растворов невысокая.

Кристаллизация гидрата окиси кальция идет тем быстрее, чем интенсивнее испаряется влага; поэтому для твердения извести необходимо обеспечить благоприятные условия (положительная температура и низкая влажность окружающей среды).

Гидратационное твердение негашеной молотой извести приводит к быстрому обезвоживанию раствора и его более высокой прочности. В дальнейшем процесс твердения молотой негашеной извести развивается так же как и гашеной.

вернуться к выбору статей ремонт своими руками

При использовании материалов ссылка на Snip8.narod.ru обязательна

Свойства извести

Объёмная масса комовой извести в кусках в зависимости от температуры обжига и содержания примесей колеблется от 1600 до 2600 кг/м3, причем меньшая масса соответствует более низкой температуре обжига. Объёмная масса молотой извести в рыхлонасыпном состоянии равна 900-1100, а в уплотненном 1100-1300, гидратной извести (пушонки) – соответственно 400-500 и 600-700, известкового теста 1300-1400 кг/м3.

Объёмная масса молотой извести в рыхлонасыпном состоянии равна 900-1100, а в уплотненном 1100-1300, гидратной извести (пушонки) – соответственно 400-500 и 600-700, известкового теста 1300-1400 кг/м3.

Основные свойства строительной воздушной извести определяются ГОСТ 9179-77 (таблица 1).

Таблица 1. Технические требования к качеству строительной воздушной извести.

| Показатель | Известь | |||||||

| Негашеная | Гидратная | |||||||

| Кальциевая | Магнезиальная и доломитовая | |||||||

| Сорт | ||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | |

| Содержание активных CaO+MgO в пересчёте на сухое вещество,%, не менее в извести без добавок в извести с добавками | 90 65 | 80 55 | 70 — | 85 60 | 75 50 | 65 — | 67 50 | 60 40 |

| Содержание CO2,%, не более | 3 | 5 | 7 | 5 | 8 | 11 | 3 | 5 |

| Содержание активного MgO,%, не более | 5 | 5 | 5 | 20(40)* | 20(40) | 20(40) | — | — |

| Содержание непогасившихся частиц в комовой извести,%, не более | 7 | 11 | 14 | 10 | 15 | 20 | — | — |

| Влажность извести,%, не более | 5 | 5 | ||||||

| Остаток на ситах,%, не более № 02 № 008 | 7 15 | 7 15 | ||||||

* В скобках – данные для доломитовой извести.

К молотой негашеной извести кроме требований к суммарному содержанию активных CaO и MgO предъявляются ещё и требования по тонкости помола — остаток на сите № 02 должен составлять не более 1%, а на сите № 008 – не более 15%.

Водопотребность извести велика: на 1м3 известковых растворов расходуется обычно 300-350 л воды. При применении молотой извести водопотребность снижается, а при применении теста или гидратной извести – увеличивается.

Известь отличается очень высокой пластичностью, что придаёт хорошую удобоукладываемость бетонам и растворам, повышая производительность труда и улучшая качество кладочных и штукатурных работ. Известковые растворы на гидратной извести и известковом тесте схватываются и твердеют очень медленно: на 28-е сутки их прочность достигает 0,5-1,0 МПа. Растворы на молотой извести схватываются в течении 15-60 мин и через 28 суток имеют прочность 2-3 МПа.

Оксид кальция | Свойства, применение и получение оксида кальция

Название соединения: оксид кальция.

Другие названия: лайм; негашеная известь; флюсовая известь; негашеная известь

Формула: CaO

Элементы: кальций, кислород

Тип соединения: оксид металла

Состояние: твердое

Молекулярный вес: 56,08 г / моль

Точка плавления: 2572 ° C (4661 ° F)

Точка кипения: 28500 C

Обзор:

Оксид кальция представляет собой неароматическое кристаллическое или порошкообразное твердое вещество, которое в чистом виде имеет цвет от белого до грязно-серого.Он часто имеет желтоватый или коричневатый оттенок из-за наличия примесей, особенно железа. Состав очень едкий.

Оксид кальция известен с древних времен. Римский писатель Катон Старший (234–149 до н. Э.) Упомянул об одном способе создания этого соединения в 184 г. до н. Э. К началу пятнадцатого века многие европейцы использовали оксид кальция (обычно называемый известью) при строительстве зданий. Шотландский химик Джозеф Блэк (1728–1799) провел некоторые из самых ранних научных исследований оксида кальция.Он обнаружил, что когда соединение подвергается воздействию воздуха, оно соединяется с углекислым газом с образованием карбоната кальция.

Шотландский химик Джозеф Блэк (1728–1799) провел некоторые из самых ранних научных исследований оксида кальция.Он обнаружил, что когда соединение подвергается воздействию воздуха, оно соединяется с углекислым газом с образованием карбоната кальция.

Оксид кальция (CaO), обычно известный как негашеная известь или негашеная известь, представляет собой широко используемое химическое соединение. При комнатной температуре он твердый. Широко используемое слово «известь» означает кальцийсодержащие неорганические материалы, в которых присутствуют оксиды и гидроксиды кальция, магния, алюминия, кремния и железа. Напротив, негашеная известь относится к единственному химическому соединению оксиду кальция.Но техническая известь часто содержит примеси. Его получают путем нагревания карбоната кальция (например, известняка) в отдельной печи для обжига извести до температуры примерно от 500 ° C до 600 ° C, разложения его на оксид и диоксид углерода.

Приготовление:

Считается, что процедура получения оксида кальция является одной из первых химических реакций, известных человеку, восходящих к временам каменного века. Когда известняк (карбонат кальция; CaCO₃) нагревали, углекислый газ (CO₂) уносился, оставляя оксид кальция.Реакция, возможно, была обнаружена в начале истории человечества, потому что известняк является общедоступным, легко доступным материалом в форме мела и ракушек, а количество тепла, необходимое для создания реакции, можно легко получить с помощью простого дровяного огня. Более эффективный метод проведения реакции — нагревание известняка в печи до температур от 600 ° C до 100 ° C (от 1100 ° F до 1600 ° F), что приводит к более полному превращению карбоната кальция в оксид кальция. Этот метод до сих пор используется для коммерческого получения оксида кальция.

Когда известняк (карбонат кальция; CaCO₃) нагревали, углекислый газ (CO₂) уносился, оставляя оксид кальция.Реакция, возможно, была обнаружена в начале истории человечества, потому что известняк является общедоступным, легко доступным материалом в форме мела и ракушек, а количество тепла, необходимое для создания реакции, можно легко получить с помощью простого дровяного огня. Более эффективный метод проведения реакции — нагревание известняка в печи до температур от 600 ° C до 100 ° C (от 1100 ° F до 1600 ° F), что приводит к более полному превращению карбоната кальция в оксид кальция. Этот метод до сих пор используется для коммерческого получения оксида кальция.

Сырье, необходимое для приготовления:

Карбонат магния и карбонат кальция, полученные из месторождений известняка, мела, доломита, раковин устриц, сталактитов, мрамора и сталагмитов. Вертикальные или горизонтальные печи (печи) используются для обжига известняка. Обжиговые печи (печи) имеют стальные кожухи, футерованные преломляющими блоками.

Оксид кальция или известь получают с помощью процесса, называемого кальцинированием. Карбонат кальция или известняк нагревается до температуры от 1250 ⁰C до 1400 ⁰C в печах (духовках), и он разлагается до негашеной извести и углекислого газа.

Вертикальная печь для обжига извести или (печь):

Оксид кальция обычно получают путем термического разложения материалов, таких как ракушки или известняк, которые содержат карбонат кальция (CaCO₃; неорганический кальцит) в печи для обжига извести. Это достигается путем нагревания материала до температуры выше 835 ° C (1517 ° F), процесс, известный как прокаливание или обжигание извести, высвобождает молекулу диоксида углерода (CO₂), оставляя негашеную известь.

CaCO₃ (s) → CaO (s) + CO₂ (г)

Негашеная известь неустойчива и нестабильна и при охлаждении внезапно вступает в реакцию с CO₂ из воздуха до тех пор, пока не будет использован весь углекислый газ. полностью превратиться обратно в карбонат кальция, если не гашен водой до образования известковой штукатурки или известкового раствора.

Ежегодное мировое производство негашеной извести составляет около 285 миллионов тонн. Китай, безусловно, является крупнейшим производителем в мире с суммой около 190 миллионов тонн в год. Соединенные Штаты — вторые по величине, около 20 миллионов тонн в год.

Примерно 1,8 тонны известняка необходимо на 1,0 тонну негашеной извести. Негашеная известь имеет большое притяжение воды и является более эффективным осушителем, чем силикагель.

Химические свойства:

CaO + H₂O → Ca (OH) ₂

гашеная известь

CaO + H₂SO₄ → CaSO₄ + H₂O

сернокислый сульфат кальция

CaO + SiO₂ 9000 9000 силикат кальция

9000 CaSiO2 9000 3CaO + P₂O₅ → Ca₃ (PO₄) ₂фосфат кальция

Свойства негашеной извести:

Известь представляет собой белое бесформенное или аморфное твердое вещество.

Он имеет высокую температуру плавления 2572 ° C.

Он чрезвычайно стабилен, и даже синтез не может его разложить.

Растворимость:

В воде: Реагирует с водой с образованием гидроксида кальция.

В кислотах: также растворим в кислотах.

В спиртах: нерастворим в спирте

В органических: растворим в большинстве органических растворителей.

Использование извести:

Известь используется в лечебных целях, в производстве растений, инсектицидов и кормов для животных.

Он также используется в качестве лабораторного реагента для абсорбции, обезвоживания, осаждения газов и т. Д.

Он используется в качестве реагента при производстве бумаги, цемента и высококачественной стали.

Находит применение при отделке шкур.

Его можно использовать для смягчения воды и восстановления аммиака.

Он находит широкое применение при производстве мыла, лаков, огнеупоров, каучука и известкового кирпича.

Он также находит применение при производстве карбида, нитрата кальция, основного кальция и бисульфита кальция.

Улучшает качество почвы.

Используется на водоочистных сооружениях для контроля кислотности обрабатываемой воды и для обработки примесей, присутствующих в воде;

Действует как наполнитель для упрочнения бумажной продукции;

Может использоваться в качестве огнеупора, жаропрочного материала, используемого для внутренней облицовки печей;

При производстве прочих химических материалов;

В качестве консерванта кормов для птицы;

Используется в инсектицидах и фунгицидах;

Он также используется для удаления волос с кожи перед дублением.

Он также используется в качестве пищевой добавки для поддержания надлежащей кислотности и придания пухлости пищевому продукту.

Интересные факты об оксиде кальция:

Оксид кальция часто используется для «известкования» озерных вод, которые были подкислены кислотными дождями. Он вступает в реакцию с ними и нейтрализует кислоты в озере. Он также образуется, когда азотная и серная кислоты в кислотных дождях переносятся на землю дождем, мокрым снегом, снегом и другими способами выпадения осадков.

Когда оксид кальция нагревается до температуры, близкой к температуре плавления, он излучает яркий белый свет. За годы до того, как электричество было открыто для освещения, особенно во второй половине девятнадцатого века, оно использовалось в качестве источника света извести, нагретая известь использовалась для создания яркого света, необходимого для освещения сценических постановок.

Поскольку считалось, что она увеличивает скорость разложения мягких тканей, негашеная известь исторически использовалась для похорон больных животных и людей.Например, тела жертв чумы в Лондоне в 1666 году было приказано закопать в негашеной извести.

Риск для здоровья:

Контакт с оксидом кальция может вызвать повреждение кожи, носа, глаз и дыхательной системы. Люди, которые используют продукт на своей работе или дома (например, в саду), люди, которые работают, должны быть предельно осторожны, чтобы не вдыхать, не глотать или иным образом не контактировать с химическим веществом. В случае такого контакта следует полностью смыть водой и обратиться за медицинской помощью.

Приготовление, свойства и применение негашеной извести

Оксид кальция обычно называют негашеной извести. Негашеная известь всегда была дешевым товаром, потому что месторождения известняка легко доступны. Производство и применение извести восходит к римской, греческой и египетской цивилизациям.Сырье

Карбонат кальция и карбонат магния, полученные из месторождений известняка, мела, мрамора, доломита, раковин устриц, сталактитов и сталагмитов. Для обжига известняка используются вертикальные или горизонтальные печи.Печи имеют линию стальных оболочек с преломляющими кирпичами.Оксид кальция или известь получают путем прокаливания. Известняк или карбонат кальция нагревают до температуры от 1200 o C до 1300 o C в печах, и он разлагается до негашеной извести и углекислого газа.

Вертикальная печь для обжига извести

Это обратимая реакция. В прямом направлении он экзотермичен. Чтобы обеспечить полное превращение известняка в известь, углекислый газ может улетучиваться из печи.Это делает углекислый газ недоступным для обратной реакции.

Свойства негашеной извести «>Свойства негашеной извести

- Известь представляет собой белое аморфное твердое вещество.

- Она имеет высокую температуру плавления 2600 o C.

- Высокая стабильность и даже расплав не может его разложить

Химические свойства

- При гидратации негашеная известь образует гашеную известь или известковую воду.При добавлении воды к извести она становится горячей и трескается, образуя белый порошок.Это называется гашением извести.

- Оксид кальция — это основной оксид. Он может реагировать с кислотами с образованием солей кальция.

- С кислыми оксидами, такими как диоксид кремния и пятиокись фосфора, он образует силикаты и фосфаты. Это свойство делает известь полезной в качестве флюса в металлургии для удаления примесей.

Использование извести

- Известь незаменима при использовании со строительным раствором и штукатуркой.

- Известь используется в медицинских целях, инсектицидах, а также в кормах для растений и животных.

- Используется как лабораторный реагент для абсорбции газов, осаждения, обезвоживания и т. Д.

- Используется как реагент при производстве бумаги, высококачественной стали и цемента.

- Если находит применение при обезволашивании шкур.

- Может использоваться для смягчения воды и восстановления аммиака (побочного продукта процесса Solvay).

- Он находит огромное применение при производстве мыла, резины, лаков, огнеупоров и силикатного кирпича.

- Он также находит применение при получении карбида кальция, основного нитрата кальция и бисульфита кальция.

- Улучшает качество почвы.

Cheney Lime & Cement Company

MainPage • Продукция • Рынки • История • Процесс • Растения • FAQS • Химия • LimeFacts • SDS • Транспорт • SiteIndex • MobileWeb CHENEY LIME & CEMENT COMPANYALLGOOD, AL 35013

800-752-8282

ХИМИЯ ИЗВЕСТИ

Химические свойства:| Категория | Изделие | Химическое название | Формула | Молекулярный Вес | Точка плавления | точка кипения точка | Разл. балл | Dissoc. балл | Плотность | Кристалл Форма |

|---|---|---|---|---|---|---|---|---|---|---|

| ИЗВЕСТИ | Негашеная известь | Оксид кальция | СаО | 56,08 | 4658 o F 2570 o C | 5162 o F 2850 o C | . | . | 3,40 | куб. |

| Известь гидратированная | гидроксид кальция | Ca (OH) 2 | 74,10 | . | . | 1076 o F 580 o C | . | 2.34 | шестигранник угольный | |

| ИЗВЕСТНЯК | известняк | Карбонат кальция | CaCO 3 | 100,09 | . | . | . | 1648 o F 898 o C | . | ромбо- хедраль |

Известняк против извести:

В обиходе используются термины «известняк» и «известь» . используются широкой публикой как синонимы для обозначения одного и того же материала, однако между этими двумя материалами есть некоторые существенные различия. Известняк — это осадочная порода, тогда как известь — это искусственное химическое вещество, которое производится из достаточно чистой осадочной породы путем ее нагрева до высокой температура в печи.Этот процесс называется «кальцинирование» известняк. (Химическое разложение известняк в оксид и диоксид углерода.)

ИЗВЕСТНИК: Этот термин относится к естественным осадочная порода, которая относительно инертна, за исключением наличия сильного кислота. При должной чистоте горные породы можно использовать для производства «известь» , искусственное химическое вещество. Чаще всего известняк встречается в природа в смешанной форме, известная как «доломит» , который представляет собой смесь карбонат кальция и карбонат магния в различных пропорциях.(В Округ Шелби, штат Алабама, имеются большие залежи известняка, в основном состоит из карбоната кальция, который используется в качестве «сырья» для производства извести с высоким содержанием кальция.)

ЛАЙМ: Этот термин относится либо к «негашеная известь» , продукт, получаемый при нагревании известняк до температуры его разложения, или «гашеная известь» , продукт, получаемый при реакции негашеной извести с водой.(Известь в форма негашеной извести с высоким содержанием кальция, CaO легко реагирует с водой с образованием гашеная известь, которая обеспечивает pH до 12,454 в водном растворе. Из-за разницы в элементах между магнием (Mg) и кальцием (Ca) соединение оксида магния, MgO плохо реагирует с водой при нормальных условиях. температуры и давления.

Производство негашеной извести:

Производство негашеной извести с высоким содержанием кальция (оксида кальция) требует большого количество тепла, которое выделяется в окружающей среде печи.Добытые и известняк с высоким содержанием кальция проходит через вращающуюся печь и подвергается воздействию эти высокие температуры, при которых карбонат кальция начинает разлагаться на оксид кальция и диоксид углерода. Минимальная температура для разложение карбоната кальция на CaO и CO 2 1648 o F (898 o C). Для практических производственных целей тем не менее, диапазон температур печи составляет от начальной температуры около 1750 o F (954 o C) до конечной температуры около 1950 o F (1066 o C).Эти температуры могут варьироваться в зависимости от от природы кальцинированного известняка.

«Высокое содержание кальция» Прокаливание известняка:

CaCO 3 + нагрев —> CaO + CO 2 1750 o до 1950 o F 954 o до 1066 o C «Доломитовый» Кальцинирование известняка: CaCO 3 MgCO 3 + Тепло —> CaO MgO + 2CO 2Производство гашеной извести:

Негашеная известь с высоким содержанием кальция легко вступает в реакцию с водой с образованием гашеной извести.В реакция сильно экзотермична, и этот процесс известен как «гашение» . Реакцию обычно проводят в «глушитель» (смеситель специальной конструкции), который в процессе тщательного перемешивания, убедитесь, что вся негашеная известь попала в плотный контакт с водой и отсутствие непрореагировавшей негашеной извести. От генерала с точки зрения производства гашеная известь может быть в виде сухого гидрата, замазки. суспензия, или «известковое молоко».(В Cheney Lime мы производим сухие гидратированные известь, которая продается навалом или в мешках.) Экзотермические реакции показаны ниже: (На рынке доступны различные типы глушителей.)

«Высокое содержание кальция» Гидратация негашеной извести:

CaO + H 2 O —> Ca (OH) 2 + нагрев «Доломитовая» Гидратация негашеной извести: CaO MgO + H 2 O —> Ca (OH) 2 + MgO + HeatПримечание: CaO легко реагирует с водой при нормальных температурах и давления, тогда как MgO не будет.

Что такое негашеная известь? | Блог Tradeasia International

Негашеная известь — это название, заменяющее химическое соединение, известное как оксид кальция . Это соединение обозначается химической формулой CaO и иначе называется негашеной известью. Термин «известь» обычно используется для обозначения химических соединений, содержащих элемент кальций. Известно, что негашеная известь очень дешевая и ее много. Точно так же можно заметить, что негашеная известь (наряду с другим ее подчиненным, гидроксидом кальция) является жизненно важным химическим продуктом.

Приготовление негашеной извести

Негашеная известь — это оксид кальция, образующийся для доставки диоксида углерода при прокаливании карбоната кальция (известняка). Негашеную известь также называют собранной вручную, кусковой, кальцинированной, негашеной и едкой извести. Известно, что это едкий материал, который нагревается при температуре около девятисот градусов по Цельсию при сжигании карбонатного известняка, углекислый газ ограничивается этой высокой температурой, а известняк превращается в негашеную известь.

Это беловатое щелочное вещество без запаха с химической формулой CaO. Можно очень хорошо заметить, что это соединение плохо растворяется в воде. В качестве материала покрытия он очень хорошо может использоваться. Основное применение — в различных промышленных процессах, например, рафинировании металлов, отбеливании бумаги, нейтрализации серы и многих других.

Опасность для здоровья, связанная с негашеной известью

Негашеная известь , как известно, вызывает раздражение глаз и кожи.Следовательно, при работе с этим составом рекомендуется использовать полный комплект защитного снаряжения персонала (включая полиуретановые и эластичные перчатки, защитные очки, рабочий костюм из хлопка, капюшон и кожаные ботинки). Если произойдет какой-либо контакт с глазами, рекомендуется полностью промыть глаза большим количеством воды и быстро обратиться за медицинской помощью. Не рекомендуется вдыхать негашеную известь, так как это может вызвать нарушение дыхательного участка.

Различие между негашеной известью и гидратированной известью

Критические различия между негашеной и гашеной известью заключаются в их реакционной способности и их химическом составе.Кальций называется гидроксидом кальция, когда он доступен в своей гидратированной структуре, а в чистом виде — оксидом кальция (или негашеной известью). Оксид кальция более активен, чем гашеная известь, и также известно, что он имеет более высокую плотность.

В момент, когда вода превращается в порошкообразную негашеную известь, а полученная смесь помещается в печь или плиту и затем измельчается водой, обрамленный объект представляет собой гашеную известь. Последующая известь также может называться гидроксидом кальция.В контролируемом климате важно гашить оксид кальция (негашеную известь), потому что он может выделять умеренно большое количество тепла. Для регулирования pH воды, смесей известкового раствора, расширения известкового раствора, восстановления почвы и т. Д. Гидроксид кальция или гашеная известь используется в уже нейтрализованном состоянии. Это сделано для того, чтобы он не подвергался окислению и его можно было смешивать с водой.

Свойства негашеной извести