От чего зависит теплопроводность керамического кирпича

Кирпич керамическийПланируя строительство дома, застройщики в первую очередь приступают к выбору оптимального материала, оценивая при этом наиболее приоритетные качества. Одним из таких является способность материала к теплосохранению, обеспечивающее частичную экономию при строительстве и эксплуатации здания.

В данной статье мы будет рассматривать данное свойство одного из самых популярных материалов. Итак, теплопроводность керамического кирпича: насколько важна данная характеристика, как она связана с другими показателями и что влияет на ее изменение?

Что представляют собой изделия из керамики

Для начала вкратце разберемся, что же представляет собой кирпич керамический, и какими свойствами он обладает.

Состав и свойства

Основным компонентом при производстве является мелкозернистая глина. Помимо нее в состав входит песок, вода и добавки, способные повысить исходное качество сырья и готовой продукции.

Например, пластификатор значительно повышает пластичность раствора и препятствует растрескиванию изделий. Соотношение сырья в будущем определяет основной набор свойств изделий, а, точнее, их числовые значения.

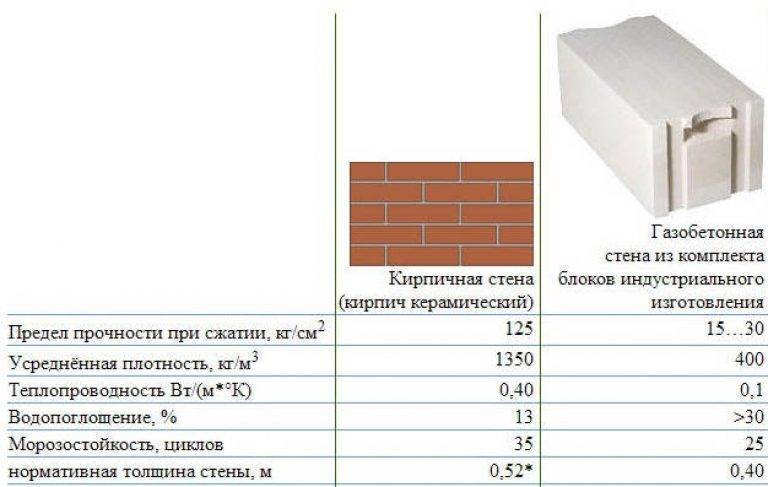

Ориентировочные пропорции сырья керамического кирпичаРассмотрим усредненные показатели при помощи таблицы.

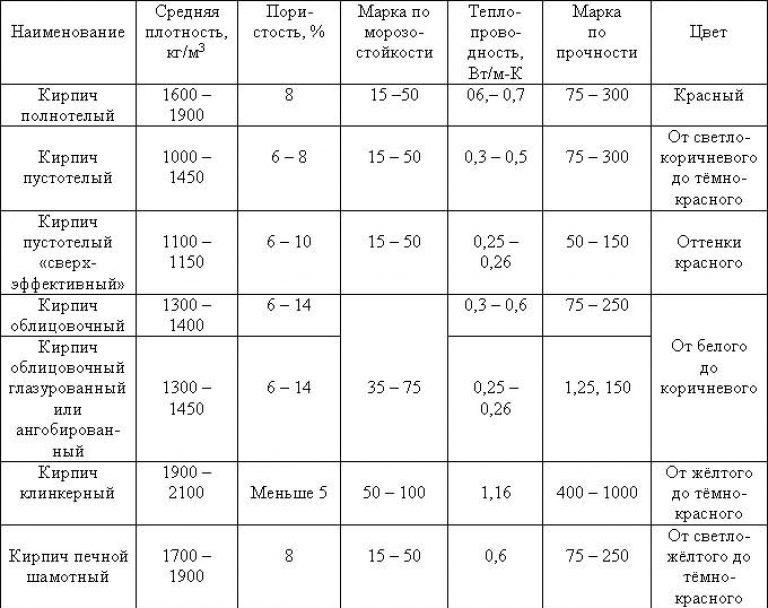

Таблица 1. Характеристики керамического кирпича:

| Марка морозостойкости | Морозостойкость – одно из достоинств изделий. Она может достигать 250-300 циклов. Стоит показатель в зависимости от плотности, прочности. Чем они выше, тем большее количество циклов замораживания и оттаивания сможет выдержать изделие. |

| Теплопроводность | Коэффициент теплопроводности керамического кирпича нельзя назвать его самой сильной стороной. Он – повышен. А с чем это связано, мы рассмотрим чуть ниже. |

| Плотность и прочность | Марки прочности – М50-М250, 300. Плотность может достигать 2100 кг/м3. Согласитесь, это – завидные показатели для многих материалов. Согласитесь, это – завидные показатели для многих материалов. |

| Усадка | Кирпич усадке подвержен. Точное значение назвать сложно, во многом это зависит от вида изделия. Например, клинкерный кирпич почти не поддается усадке, она составляет не более 3-5%. |

| Гигроскопичность | Водопоглощение свойственно керамике, значение – около 8-10%. Но, опять же, многое зависит от типа кирпича, его плотности и технологии изготовления. |

| Экологичность | Об экологичности судить достаточно сложно. Ведь она зависит от месторождения основного сырья. Хотя все производители в один голос заявляют, что изделия абсолютно безопасны и, по сути, так это и должно быть. |

| Огнестойкость | Не горит. Может противостоять высокой температуре на протяжении длительного периода времени. |

Классификация изделий и их основные различия

Существует большое количество различных видов керамического кирпича. Они отличаются между собой назначением, структурой, размером и другими показателями. Рассмотрим подробнее.

Они отличаются между собой назначением, структурой, размером и другими показателями. Рассмотрим подробнее.

По назначению, изделия могут быть:

- Рядовыми. Их применяют при кладке стен и перегородок. Последующая отделка, как правило, требуется. Материал отличается повышенной плотностью и, как следствие коэффициентом теплопроводности.

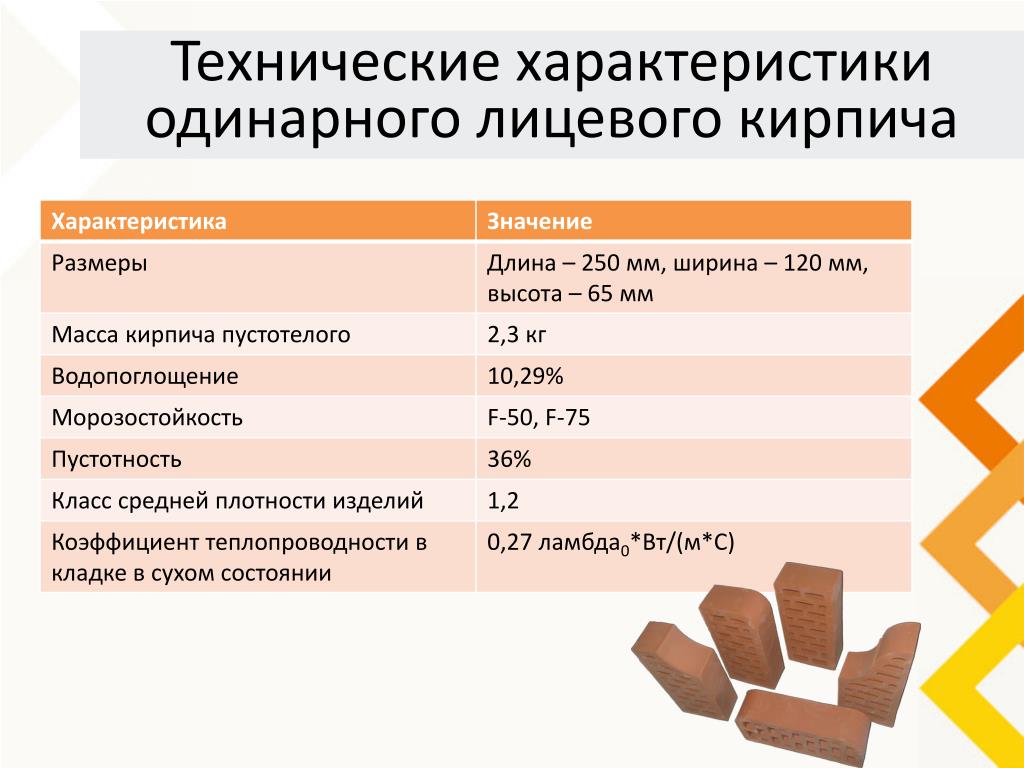

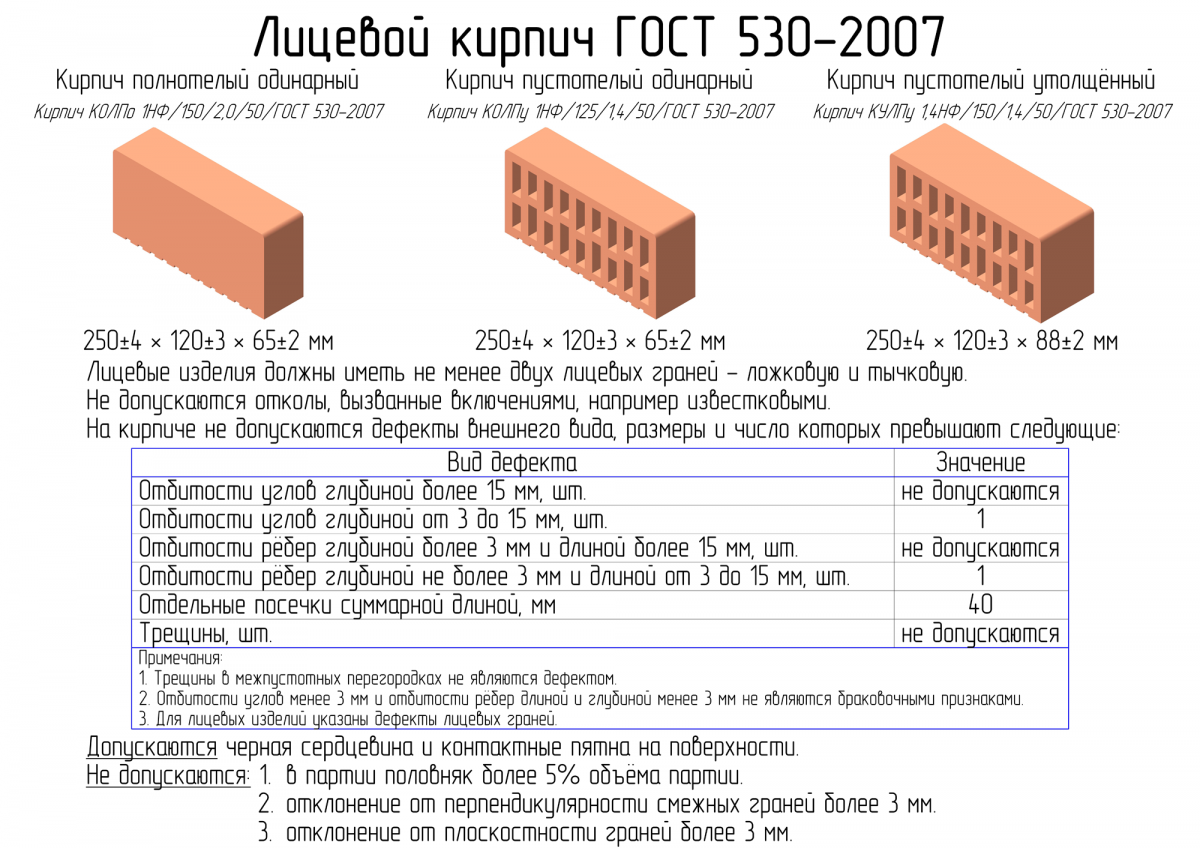

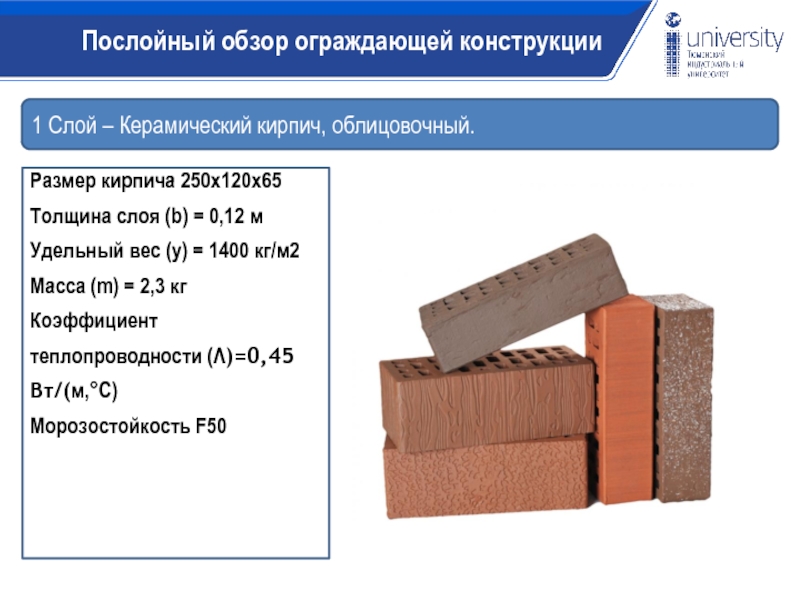

- Лицевыми. Служат они для облицовки строений, возведения заборов и многое другое. К таким изделиям предъявляются повышенные требования в отношении внешнего вида. Сколы и иные дефекты не допустимы.

Структура кирпича определяет существование следующих видов:

- Пустотелые изделия. Они – более легковесные и менее плотные, серьезной нагрузке подвергаться не могут.

- Полнотелые же — наоборот: прочные и тяжелые, а теплопроводность керамического кирпича полнотелого сравнительно завышена.

На основе размеров изделий также сформирована классификация:

- Кирпич с маркировкой 1НФ называется одинарный.

Он имеет габариты равные 250*120*65 мм.

Он имеет габариты равные 250*120*65 мм.

- Маркировка 1,4 НФ указывает на то, что перед вами – полуторный, или утолщенный кирпич. Его высота несколько больше и составляет 88 мм.

- Двойные изделия имеют маркировку 2,1 НФ, высота их – 138 мм.

- Особенным размером обладают евро-изделия. Они отличаются не только толщиной, но и высотой, которые составляют 85 и 65 мм соответственно.

Как уже говорилось выше, керамический кирпич может иметь различную марку по прочности и, в зависимости от нее, определяется область применения изделий при строительстве. Марки могут быть следующими: М50, 75, 100, 125, 150, 175, 200, 250.

- М50 – наименее прочны. Применяются обычно при строительстве, например, столбов для ограждений, заборов.

- М 75 и М100 могут использоваться при возведении стен почти любых, помимо несущих.

- А вот М 125 вполне может быть применена при строительстве несущей конструкции.

Более высокие марки изделий используют при возведении цоколя и иных конструкций, на которые будет оказываться существенная нагрузка.

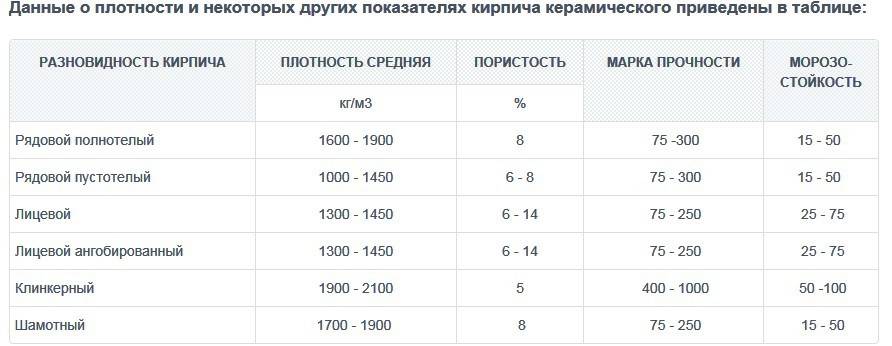

Значение теплопроводности и ее зависимость от иных характеристик и факторов, понятие теплой керамики

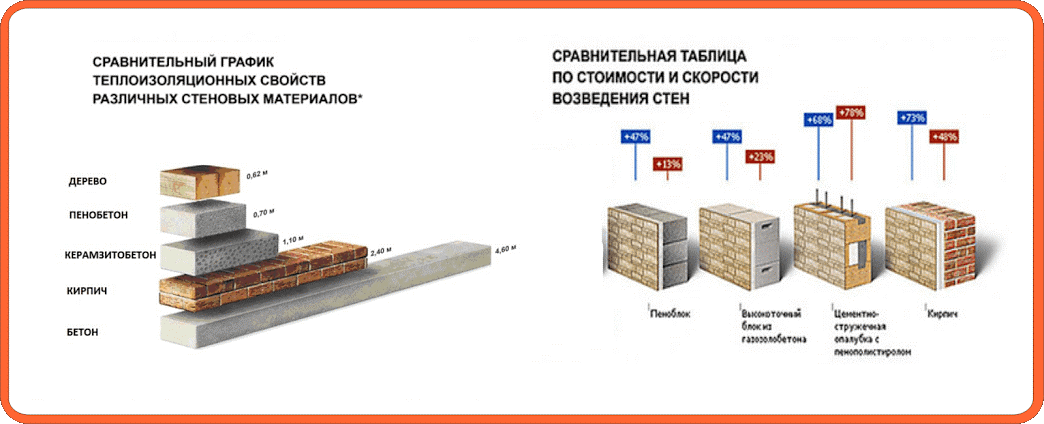

Как становится очевидным, теплоемкость керамического кирпича стоит в прямой зависимости от плотности и прочности изделий. Чем они выше, тем способность к теплосохранению ниже.

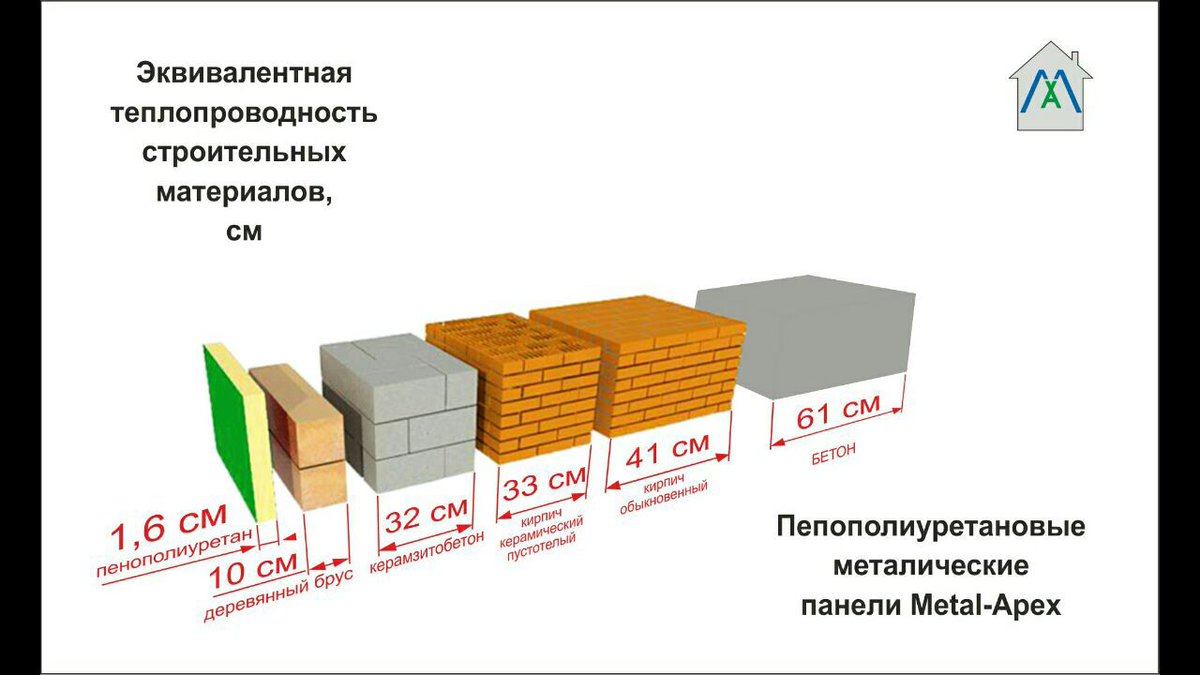

- Например, теплопроводность керамического полнотелого кирпича плотностью 1800 кг/м3 составляет около 0,85 Вт*мС, а вот пустотелое изделие с показателем средней плотности в 1400 кг/м3 может похвастать более низким значением, равным около 0,55 Вт*мС.

- Поризованные изделия обладают самым низким из всех перечисленных коэффициентом, он может составлять около 0,25.

- Самой низкой способностью к сохранению тепла обладает клинкерный кирпич. Это опять же связано в его крайне высокой плотностью, которая достигает 2100 кг/м3.

Рассмотрим при помощи таблицы соотношения плотности и теплопроводности различных видов кирпича.

Таблица 2. Кирпич керамический: теплопроводность различных видов изделий:

| Вид изделия | Плотность, кг/м3 | Коэффициент теплопроводности в сухом виде, Вт*мС. |

| Рядовой керамический кирпич полнотелый | 1600-1900 | 0,5-0,7 |

| Клинкерный кирпич | 2100 | 0,8-0,9 |

| Кирпич теплая керамика | 1150-1400 | 0,22-0,35 |

| Печной кирпич керамический | 1600-1900 | 0,5-0,7 |

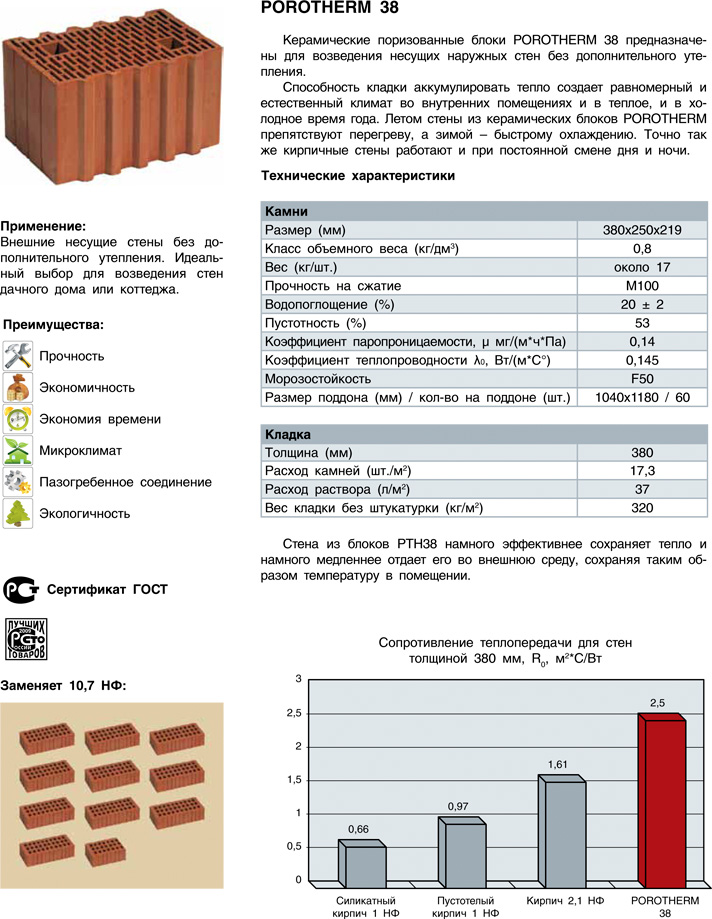

Кладка из теплой керамики Готовый дом из теплой керамики Краткая характеристика теплой керамики Видео в этой статье:Обратите внимание! На данный момент крайне популярным стало строительство кирпичных домов «теплая керамика». Изделия, используемые для их возведения, отличаются высоким показателем плотности и, при этом, пониженным коэффициентом теплопроводности. Привлекает также застройщиков возможность применять изделия самостоятельно. Строительство своими руками поможет значительно сэкономив, компенсировав высокую стоимость на материал, так как цена сравнительно немалая.

Пример расчета оптимальной толщины стены, практические способы повышения способности к теплосохранению

Каким образом можно повысить способность стены к сохранению тепла?

Существует несколько способов:

- В первую очередь стоит упомянуть о технологии укладки. Соблюдая ее, вы сможете подчеркнуть высокие показатели качеств керамических изделий.

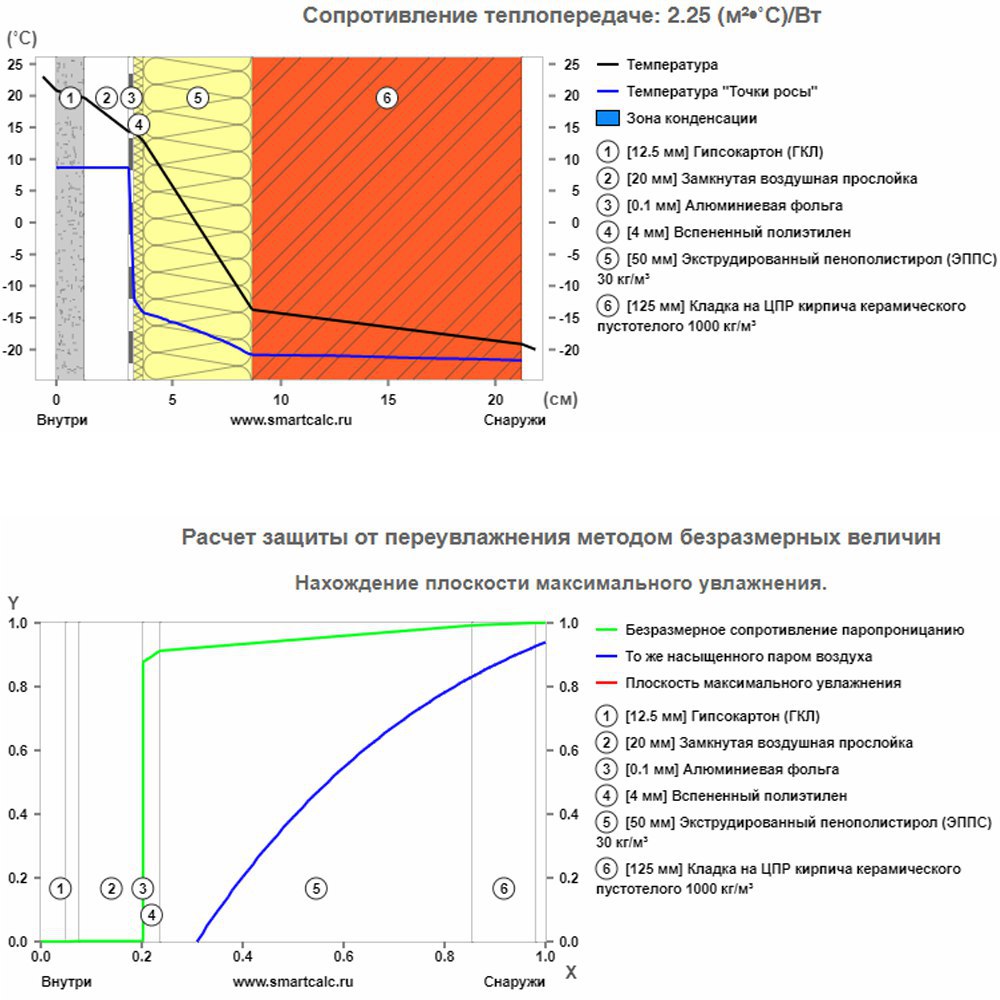

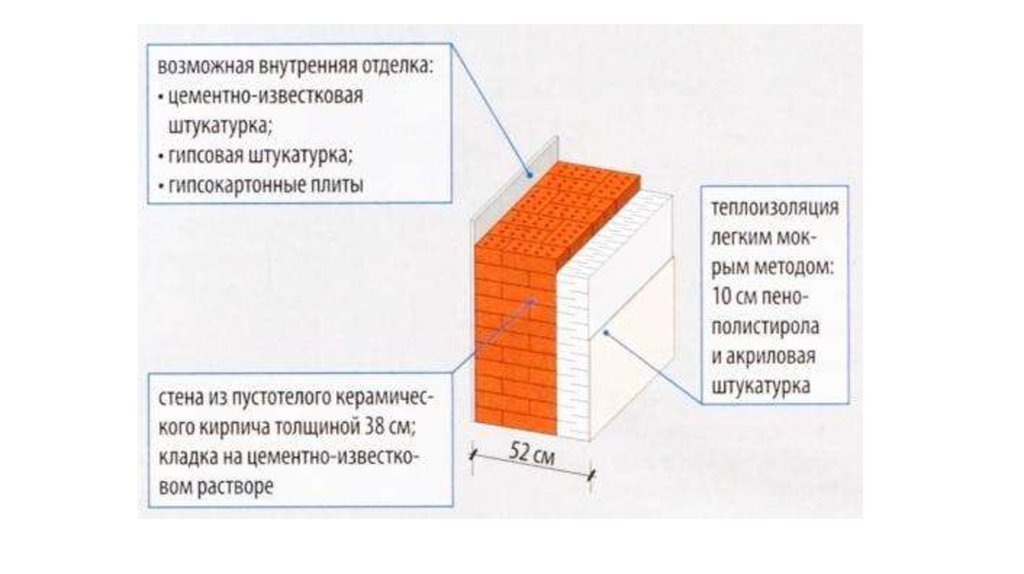

- Утепление конструкции, разумеется, значительно снизит коэффициент теплопроводности здания. Важно выбрать наиболее оптимальный метод. Например, создание воздушного зазора при этом будет наиболее эффективным.

- Крайне популярным вариантом является применение керамического кирпича в качестве облицовочного материала, а вот основные стены можно выложить с использованием ячеистого бетона, например.

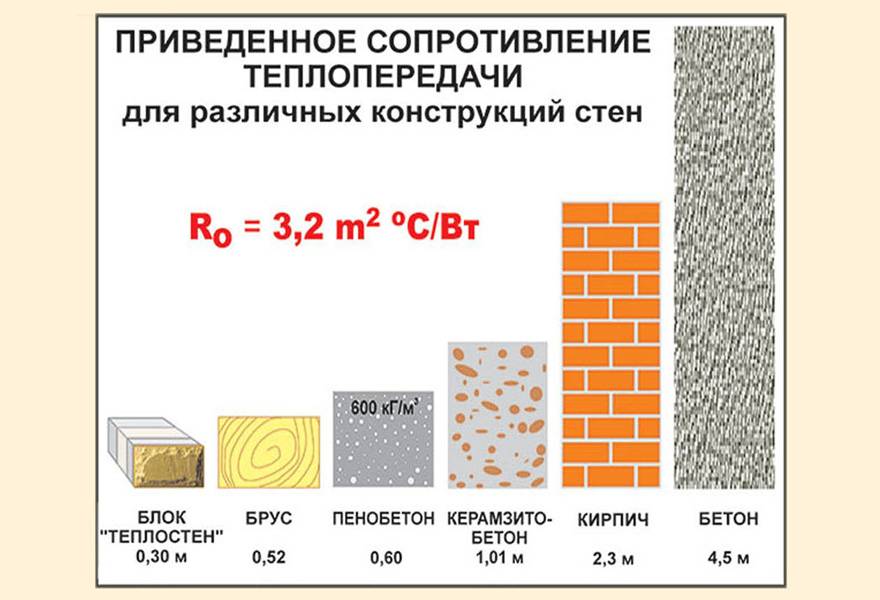

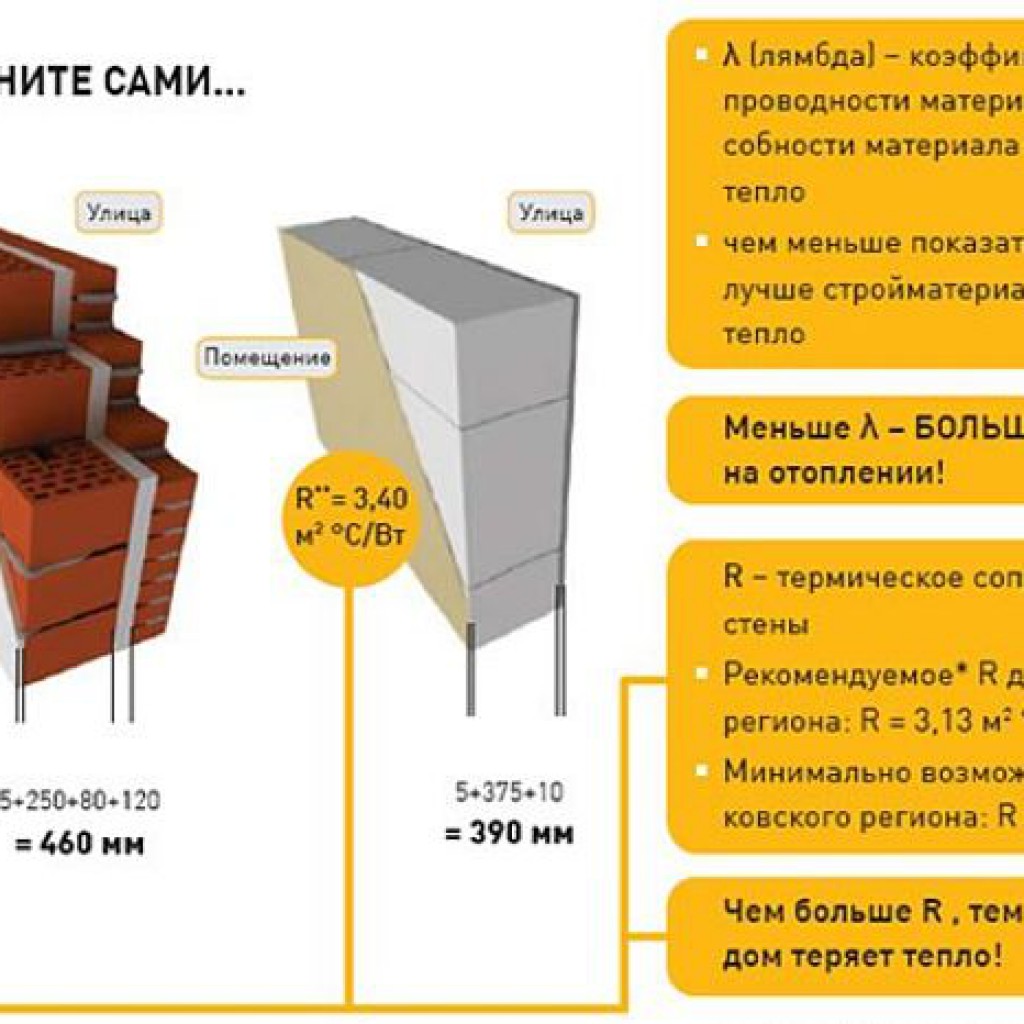

А как же рассчитать толщину стены, если застройщик все же решил строить здание исключительно из кирпича? Все достаточно просто. Оптимальным вариантом является кладка в полтора или два кирпича – эти виды наиболее распространены.

Толщина стен зависит от региона и климатических условий в первую очередь, поэтому при расчете следует учитывать так называемый коэффициент сопротивления теплоотдаче, который индивидуален для каждого региона. Указан он в СНиП. Среднее значение равно 3,4, поэтому в нашем примере мы и будем его использовать.

Предположим, что кирпич мы применяем рядовой керамический полнотелый, с плотностью в 1600 кг/м3 и теплопроводностью равной 0,5 Вт*мС.

0,5*3,4=1,7. Значение получается крайне большим. Однако, при расчете необходимо учитывать теплопроводность утеплителей и вычитать ее. Чем интенсивнее будет утепление, тем меньшей будет рекомендуемая толщина стены.

В заключение

Коэффициент теплопроводности керамического кирпича, как мы выяснили, зависит от вида изделий и их плотности. И чем последняя выше, тем способностью к теплосохранению ниже.

И чем последняя выше, тем способностью к теплосохранению ниже.

Однако, несмотря на мало конкурентный показатель, существуют методы повышения данной способности, которые помогут застройщику построить теплый дом.

|

Название кирпича по ГОСТ, |

Общий вид, характеристики |

Размеры, мм |

Вес, кг |

|

Кирпич керамический, одинарный, пустотелый |

Пустотность – 25 % |

250х120х65 |

2,8 |

|

Кирпич керамический, одинарный, утолщенный, рядовой, пустотелый |

Пустотность – 35 % |

250х120х65 |

2,5 |

|

250х120х88 |

3,5 |

||

|

Кирпич керамический, одинарный, утолщенный, рядовой, пустотелый, рифленный |

Пустотность – 35 % |

250х120х65 |

2,5 |

|

250х120х88 |

3,5 |

||

|

Кирпич керамический пустотелый декоративно-отделочный, выпуклый, одинарный, утолщенный |

Радиус закругления (R) – 90 mm |

250х120х65 |

2,2 |

|

250х120х88 |

3,0 |

||

|

Кирпич керамический пустотелый декоративно-отделочный, вогнутый, одинарный, утолщенный |

Радиус закругления (R) – 90 mm |

250х120х65 |

2,2 |

|

250х120х88 |

3,0 |

||

|

Кирпич керамический, пустотелый, декоративно- отделочный с двумя срезанными углами, одинарный, утолщенный |

ТУ 5741-017-04536690-96 |

250х120х65 |

2,2 |

|

250х120х88 |

3,0 |

||

|

Кирпич керамический, пустотелый, декоративно-отделочный с четырьмя срезанными углами для «липецкой» кладки, одинарный, утолщенный |

ТУ 5741-017-04536690-96 |

250х120х65 |

2,5 |

|

250х120х88 |

3,2 |

||

|

Кирпич керамический, пустотелый для кладки заборов, одинарный, утолщенный |

ТУ 5741-017-04536690-96 |

250х120х65 |

2,0 |

|

250х120х88 |

2,8 |

||

|

Камень керамический, рядовой (лицевой), пустотелый, рифленый, гладкий |

Пустотность – 35 % |

250х120х138 |

4,5 |

Пустотелый кирпич: определение, виды, изготовление

Пустотелый кирпич – это строительное изделие керамического или силикатного типа. Данные изделия могут иметь разнообразные формы и размеры.

Данные изделия могут иметь разнообразные формы и размеры.

Но, чаще всего в строительстве используют кирпичи стандартных размеров и прямоугольных форм.

Сейчас для строительства всё чаще применяют пустотелый кирпич. Его ещё называют щелевым, так как он имеет пустоты в виде щелей.

Особенно часто применяют щелевой кирпич при строительстве домов премиум класса. Пустотелый кирпич, особенно двойного размера, используют как для возведения межкомнатных перегородок, так и для несущих стен.

Большое значение на выбор влияет красивый внешний вид, многообразие форм и цветовых решений.

Однако, кроме внешнего вида существуют другие критерии и характеристики, по которым выбирают щелевой кирпич.

Пустотелый кирпич

Щелевой кирпич от полнотелого отличает наличие пустот в изделии. В результате чего уменьшается вес и теплопроводность материала.

То есть, кирпич имеющий пустоты легче обычного, полнотелого кирпича. Он лучше удерживает тепло, имеет более высокие звукоизоляционные свойства.

Однако, наличие пустот добавило строительному материалу не только положительные свойства, но и недостатки.

Пустотелые кирпичи более хрупкие, так как имеют тонкие перегородки. По этой же причине они имеют меньший порог «выносливости». То есть, не способны выдерживать большие нагрузки. Давайте рассмотрим технические характеристики пустотелого кирпича.

Технические характеристики

Технические характеристики помогают нам ориентироваться на те, или иные показатели, при выборе строительных материалов.

Для того, чтобы выбрать наиболее подходящий по всем параметрам продукт, необходимо обладать полным спектром данных.

Теплопроводность

При строительстве жилых помещений, теплопроводность играет значительную роль. Чем ниже этот показатель, тем теплее будет в помещении.

Конечно, помимо кирпичей на теплопроводность влияют и отделочные материалы. А также, наличие или отсутствие утепления, облицовки фасада здания и так далее.

Но и показатели самого материала не менее важны. Как известно — воздух плохой проводник тепла. Значит, чем больше пористость материала, тем лучше он будет удерживать тепло в помещении.

Выбирая пустотелый кирпич, обратите внимание на процентное содержание пустот.

Таблица теплопроводности пустотелых кирпичей

Прочность

Одним из основных показателей является прочность изделия, которая определяется опытным путём. То есть, на специальном аппарате проверяют, какую нагрузку выдерживает опытный образец, из данной партии.

Прочность, она же марка кирпича, указывается буквой — М. Прочность кирпича, также как и теплопроводность зависит от пористости.

Чем больше отверстий — чем ниже прочность материала. Щелевой кирпич уступает по прочности полнотелым собратьям.

Отсюда можно сделать вывод, что пустотелый кирпич не рекомендуется использовать для несущих стен с большими нагрузками.

Применение кирпича в зависимости от марки

Проще говоря, при возведении нескольких этажей здания, лучше всего делать кладку несущих стен нижних этажей из полнотелых блоков. А вот для верхних этажей можно использовать пустотелые материалы.

А вот для верхних этажей можно использовать пустотелые материалы.

В таком случае давление на фундамент уменьшится, что значительно снизит усадку.

Прочность керамического пустотелого кирпича варьируется в пределах 75-350. Чем выше показатель — тем прочнее изделие.

Это значит, что кирпич марки М200 выдерживает большую нагрузку, по сравнению с кирпичом М100.

В связи с чем, для кладки внутренних перегородок не рекомендуется применять кирпичи ниже М100.

А для несущих стен лучше использовать изделия маркой М150 и более. В каждом конкретном случае следует высчитывать допустимую нагрузку и соответственно выбирать марку.

Водопоглощение

Как известно, кирпичи имеют свойства впитывать влагу. А если представить, что пористый кирпич, с тонкими стенками напитался влагой и замёрз.

В таком случае, влажные стенки кирпича просто разорвутся и он раскрошится. Поэтому не рекомендуется использовать щелевой кирпич в местах с повышенной влажностью.

А наружные стены кирпичной кладки из пустотелого кирпича, лучше всего закрыть от прямого попадания влаги. Это может быть как штукатурка стен, так и отделка фасадов другими материалами.

Морозостойкость

Морозостойкость щелевого кирпича определяют опытным путём. Испытания проводят следующим способом:

- Опытный образец насыщают влагой;

- Замораживают;

- Отмораживают.

В зависимости от того, сколько циклов заморозки проходит без повреждений, указывается марка морозостойкости.

У керамических пустотелых изделий она колеблется в пределах от 25 до 100 циклов. У полнотелых — может достигать 300 циклов.

Морозостойкость указывают буквой F, например — F50. Что означает, что образец из данной партии выдержал 50 циклов заморозки и оттаивания без повреждений.

Плюсы и минусы керамического кирпича, видео

Статьи по теме:

Эффективный кирпич и керамические камни

Категория: Выбор стройматериалов

Эффективный кирпич и керамические камни

У обыкновенного керамического кирпича есть два существенных недостатка: относительно высокая плотность (более 1600 кг/м3) и небольшие размеры. Высокая плотность предопределяет и большую теплопроводность кирпича и, как следствие, большую толщину стен (в средней полосе СССР до 65 см). Снижают плотность и теплопроводность путем изготовления кирпича с пустотами или увеличением его пористости (например, введением в глину выгорающих добавок — опилок). Таким образом, получают пустотелый, пористый и пористо-пустотелый кирпич. Применение такого кирпича позволяет уменьшить толщину стен и сократить расход материалов, поэтому его называют эффективным.

Высокая плотность предопределяет и большую теплопроводность кирпича и, как следствие, большую толщину стен (в средней полосе СССР до 65 см). Снижают плотность и теплопроводность путем изготовления кирпича с пустотами или увеличением его пористости (например, введением в глину выгорающих добавок — опилок). Таким образом, получают пустотелый, пористый и пористо-пустотелый кирпич. Применение такого кирпича позволяет уменьшить толщину стен и сократить расход материалов, поэтому его называют эффективным.

Небольшой размер обыкновенного кирпича объясняется двумя причинами. Во-первых, масса кирпича, укладываемого вручную, не должна превышать 4 кг и, во-вторых, получение крупного массивного керамического изделия затруднительно, так как сушка и обжиг таких изделий протекают долго и, как правило, сопровождаются большими деформациями и растрескиванием изделий. Формование крупноразмерных керамических камней со сквозными пустотами не только снижает плотность и массу изделий, но и ускоряет процессы их сушки и обжига, так как изделие прогревается быстрее и равномернее через наружные и внутренние поверхности. Поэтому пустотелый кирпич и камни имеют меньше дефектов и прочность их, несмотря на большой процент пустот (до 37 %), такая же, как у обыкновенного кирпича.

Поэтому пустотелый кирпич и камни имеют меньше дефектов и прочность их, несмотря на большой процент пустот (до 37 %), такая же, как у обыкновенного кирпича.

Пустотелый и пористо-пустотелый керамический кирпич получают пластическим формованием со сквозными круглыми или щелевидными пустотами (рис. 1).

По плотности и теплотехническим свойствам пустотелый кирпич подразделяют на условно эффективный, улучшающий теплотехнические свойства стен, и эффективный, позволяющий уменьшить толщину стен по сравнению с толщиной стен из обыкновенного кирпича. Объем пустот в пустотелом кирпиче 13…33%; водопогло-щение по массе не менее 6%. Марки пустотелого кирпича такие же, как и у обычного ; марка по морозостойкости не менее Мрз15.

Из пустотелого кирпича возводят наружные и внутренние стены зданий. Каждый квадратный метр стены из пустотелого кирпича на 200…300 кг легче, чем из обыкновенного. Это не только улучшает теплозащитные свойства стены, но и уменьшает расход основных строительных материалов (кирпича, цемента, стали). Из пустотелого кирпича нельзя делать цоколи, фундаменты и подземные сооружения.

Из пустотелого кирпича нельзя делать цоколи, фундаменты и подземные сооружения.

Рис. 1. Кирпич керамический пустотелый с 19 (а), 32 (б) и 18 (в) верти кальнымй пустотами и с 4 горизонтальными пустотами (г)

Эффективный кирпич также может быть получен обжигом сырьевой массы, основу которой составляют легкие пористые кремнеземистые породы (диатомит, трепел). Плотность такого кирпича снижена за счет высокой пористости. Области его применения такие же, как у пустотелого кирпича, но прочность и морозостойкость ниже, чем у кирпича, полученного из глиняного сырья.

Керамические пустотелые камни получают пластическим прессованием из легкоплавкой глиняной массы. В зависимости от размеров камни могут быть рядовые (размером 250 X 120 X 138 мм), заменяющие два кирпича, модульные (250 X 138 X 138 мм) и укрупненные (250 X 250 X 138 мм). Камни изготовляют с вертикальными (рис. 9, а, б) и реже горизонтальными (рис. 9, г) пустотами. Пустотность камней от 25 до 37%.

По плотности, как и кирпич, камни делят на условно эффективные и эффективные. Марки камней, устанавливаемые по прочности при сжатии и изгибе (расчет ведется без вычета площади пустот), для камней с вертикальными пустотами от 75 до 300, а с горизонтальными пустотами значительно ниже — от 25 до 50. Марки по морозостойкости такие же, как у кирпича: от Мрз15 до Мрз50.

Марки камней, устанавливаемые по прочности при сжатии и изгибе (расчет ведется без вычета площади пустот), для камней с вертикальными пустотами от 75 до 300, а с горизонтальными пустотами значительно ниже — от 25 до 50. Марки по морозостойкости такие же, как у кирпича: от Мрз15 до Мрз50.

Пустотелые камни применяют для кладки наружных и внутренних стен. Из камней нельзя выкладывать фундаменты и цоколи, а также применять их для стен помещений с влажным режимом эксплуатации.

Пустотелые камни экономичнее обыкновенного кирпича. При производстве таких камней уменьшается расход сырья и топлива, повышается производительность печей и сушилок, а при применении — снижается масса ограждающих конструкций и повышается производительность труда каменщика.

Кирпичные блоки и панели представляют собой крупноразмерные элементы (массой более 0,5 т) кирпичных стен, изготовленные в заводских условиях. Для их монтажа необходимо мощное крановое оборудование.

Технология производства блоков и панелей заключается в следующем. Кирпич, арматуру, теплоизоляционный материал и цементный раствор в определенной последовательности укладывают в кондуктор (форму) и уплотняют вибрированием. Чтобы ускорить твердение раствора, блоки и панели подвергают тепловлажностной обработке в течение 8…12 ч.

Кирпич, арматуру, теплоизоляционный материал и цементный раствор в определенной последовательности укладывают в кондуктор (форму) и уплотняют вибрированием. Чтобы ускорить твердение раствора, блоки и панели подвергают тепловлажностной обработке в течение 8…12 ч.

Чтобы обеспечить прочность панелей при транспортировании и монтаже, их усиливают стальной арматурой: в горизонтальных швах укладывают проволочную сетку, а по периметру панели и в оконных проемах — каркас. Монтажные петли заделывают на всю высоту панелей.

Изготовляют также бетонные панели, наружную поверхность которых выполняют из лицевого кирпича.

Применение кирпичных блоков и панелей кроме снижения трудозатрат при возведении здания и ускорения строительства позволяет сократить в 2…3 раза расход кирпича и облегчить массу стен. Это достигается за счет использования в конструкциях блоков и панелей эффективных теплоизоляционных материалов (пеностекла, фибролита и др.) и механизированного заводского изготовления самих блоков и панелей.

Выбор стройматериалов — Эффективный кирпич и керамические камни

Крупноформатные керамические блоки (тёплая керамика): преимущества и характеристики

Главная / Статьи / Теплая керамика

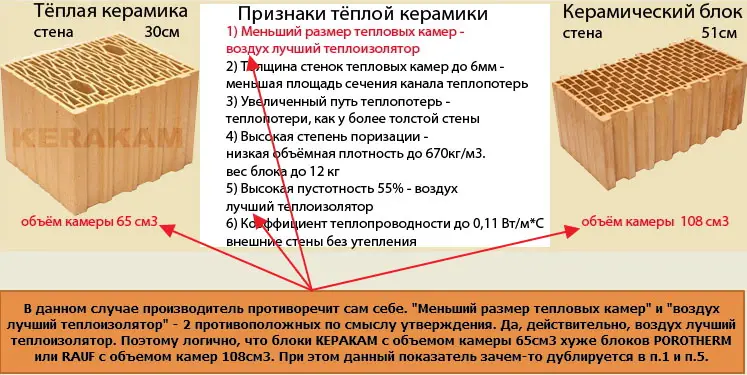

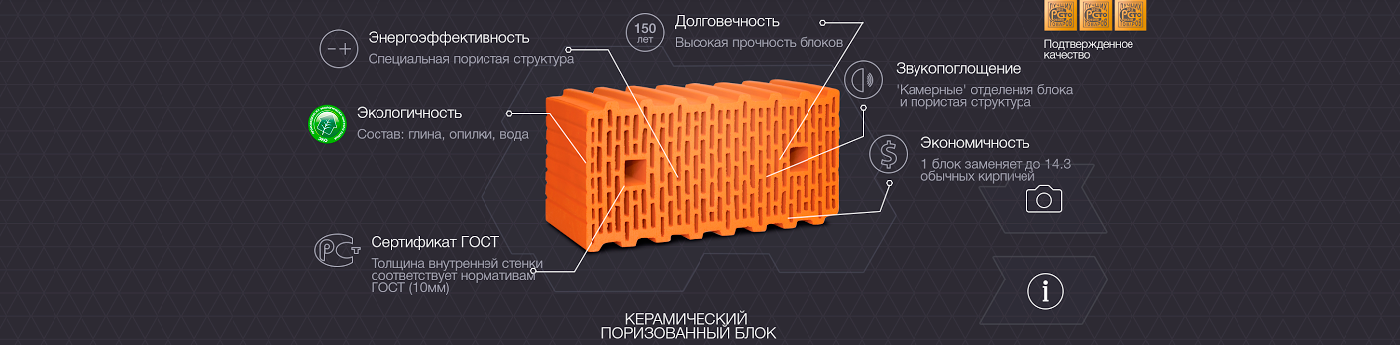

Тёплая керамика — керамический поризованный кирпич крупного формата. Представляет новое поколение кирпича, сочетая новейшие технологии производства и традиции кирпичного домостроения. Активно используется в малоэтажном и высокоэтажном строительстве для возведения наружных и внутренних стен. По сравнению с обычным кирпичом поризованная керамика имеет два основных преимущества: поризованная структура и крупный формат, — что значительно улучшает теплотехнические и качественные свойства продукции.

1. Почему тёплая керамика?

2. Преимущества поризованного кирпича

3. Сравнение теплопроводности различных видов кирпича и блоков

4. Правильное ведение кладки

Правильное ведение кладки

Почему тёплая керамика?

Cамый важный выбор при строительстве дома — выбор строительного материала. Подходящих для строительства дома материалов и технологий множество: газобетонные блоки, кирпич керамический и силикатный, дерево. У всех есть свои достоинства и недостатки. Чтобы материал можно было назвать высококачественным, он должен отвечать некоторым требованиям, причем отвечать им комплексно. Вот эти требования: традиционность и длительная история применения; долговечность и надежность; экологичность; эксплуатационные преимущества; эстетика; теплотехнические свойства; ликвидность. Таким требованиям соответствует только кирпич.

Керамический кирпич — древнейший строительный материал, созданный человеком. Это материал, проверенный временем, единственный, позволяющий возводить «вечные» дома. Кирпич обладает хорошими теплоизоляционными свойствами, он экологичен и пригоден для самых разных архитектурных проектов. Различные виды кирпича могут использоваться как для возведения самой стены, так и для облицовки дома. Благодаря особой капиллярной системе кирпич обладает свойствами естественного кондиционера, что способствует созданию благоприятного микроклимата в доме. Пожалуй, единственный недостаток материла — длительность ведения кладки. Кирпич легко адаптируется к требованиям времени. Отвечая на запросы рынка, этот материал трансформируется, сохраняя при этом все свои достоинства, так появился крупноформатный поризованный кирпич.

Благодаря особой капиллярной системе кирпич обладает свойствами естественного кондиционера, что способствует созданию благоприятного микроклимата в доме. Пожалуй, единственный недостаток материла — длительность ведения кладки. Кирпич легко адаптируется к требованиям времени. Отвечая на запросы рынка, этот материал трансформируется, сохраняя при этом все свои достоинства, так появился крупноформатный поризованный кирпич.

Поризованный кирпич представляет новое поколение кирпича, сочетая новейшие технологии производства и традиции кирпичного домостроения. Активно используется в малоэтажном и высокоэтажном строительстве для возведения наружных и внутренних стен. Современный поризованный кирпич отличается от традиционного размером и структурой. Поризованная структура кирпича представляет собой множество мелких пор в теле кирпича, за счет чего снижается вес стены и улучшаются ее «теплозащитные» свойства. Не менее важная характеристика тёплой керамики – ее размер. крупноформатный кирпич может заменять в кладке до 14,5 стандартных кирпичей, а значит, временные затраты на основной процесс строительства – кладку стены – существенно сократятся. В среднем, срок ведения кладки сокращается в 2-2,5 раза. Огромный плюс поризованных кирпичей состоит также в том, что они имеют низкую теплопроводность, что позволяет использовать их без дополнительного утепления. Это делает стену однородной и более долговечной.

В среднем, срок ведения кладки сокращается в 2-2,5 раза. Огромный плюс поризованных кирпичей состоит также в том, что они имеют низкую теплопроводность, что позволяет использовать их без дополнительного утепления. Это делает стену однородной и более долговечной.

Преимущества поризованного кирпича

Поризованный кирпич обладает всеми достоинствами традиционного керамического кирпича, а также дополнительными преимуществами:

- небольшой вес снижает нагрузку на нижележащие конструкции

- высокие теплоизоляционные свойства

- повышенная звукоизоляция

- большие размеры позволяют ускорить кладку

- высокая прочность

- высокая морозостойкость (небольшое водопоглощение)

- долговечность и экологичность

- наличие пазогребневого соединения у крупноформатных блоков позволяет выполнять кладку, не применяя раствор в вертикальных швах (отсутствие «мостиков холода»)

- сокращение транспортных расходов ввиду крупного формата поризованного кирпича

- сокращение затрат на фундамент за счет легкости крупноформатных блоков (поризованные кирпичи на 35-47% меньше, чем вес такого же по объему количества кирпичей, что снижает нагрузку на фундамент; экономия средств на фундамент до 60%)

- экономичность.

В эксплуатации дом из теплой керамики значительно дешевле, нежели дом из иных материалов – решение задачи энергосбережения (показатели теплопроводности кладки λ0 варьируются в интервале 0,154-0,26 Вт/м 0С в зависимости от кирпича).

В эксплуатации дом из теплой керамики значительно дешевле, нежели дом из иных материалов – решение задачи энергосбережения (показатели теплопроводности кладки λ0 варьируются в интервале 0,154-0,26 Вт/м 0С в зависимости от кирпича).

Сравнение теплопроводности различных видов кирпича и блоков

Пример теплопроводности по некоторым видам материалов

| Материал | Коэффициент теплопроводности λ,Вт/(м°С) |

| Теплая керамика | от 0,15 до 0,32 |

| Блоки керамзитобетонные 8-щелевые | 0,16 |

| Блоки газобетонные | 0,09-0,15 |

| Полнотелый керамический кирпич | от 0,5 до 0,6 |

| Щелевой керамический кирпич | 0,32-0,39 |

| Силикатный кирпич | 0,7 |

Группы изделий по теплотехническим характеристикам

| Группы изделий по теплотехническим характеристикам | Коэффициент теплопроводности кирпичной кладки в сухом состоянии λ,Вт/(м°С) |

| Высокой эффективности | До 0,20 |

| Повышенной эффективности | Св. 0,20 до 0,24 0,20 до 0,24 |

| Эффективные | Св. 0,24 до 0,36 |

| Условно-эффективные | Св. 0,36 до 0,46 |

| Малоэффективные (обыкновенные) | Св. 0,46 |

Правильное ведение кладки

Предварительная раскладка. Выбор формата поризованных блоков. Приступая к строительству дома из поризованного кирпича целесообразно провести предварительную раскладку первого ряда крупноформатных поризованных кирпичей без раствора. Это позволит предварительно оценить, как будет вестись кладка и заранее подобрать оптимальные пути решения возможных сложностей.

Наиболее эффективно использование крупноформатного поризованного кирпича формата 14,5NF, NF — натуральный формат рядового кирпича. Тогда в качестве доборных, то есть предназначенных специально для углов и проемов, к нему подойдут кирпичи форматов 10,8NF и 11,3NF. Необходимо определить места, где будет происходить стыковка кирпичей и заранее определить количество необходимых доборных элементов. За счет точной подгонки блоков до начала кладки можно серьезно оптимизировать расход материала.

За счет точной подгонки блоков до начала кладки можно серьезно оптимизировать расход материала.

Для строительства эркеров можно использовать крупноформатные камни – 10,8 и 14,5 NF, однако менее трудоемко использовать мелкоформатный камень 2,1NF. Возведение эркера, как и любых других стен в доме, начинается от угла. Поризованные камни раскладываются между стенами по карте раскладки. Рекомендуется предварительно выполнить раскладку 3-5 камня на фундаменте для определения зазора между ними, который образуется по внешнему периметру стены из-за ее выгнутой конфигурации. Зазор замеряется по внешней стороне блока.

Подбор сухой смеси. При ведении кладки из поризованного кирпича рекомендуется использовать сухие смеси. Сухие смеси по своим теплоизоляционным характеристикам схожи с блоками, что увеличивает однородность стены, ликвидирует мостики холода. Повышается, в первую очередь, качество стен дома, а не качество ведения кладки. Сухие смеси представляют собой теплый раствор – это раствор с добавками, благодаря которым сохраняются теплотехнические свойства стены и сокращаются потери тепла через швы между кирпичами.

Теплопроводность тёплого раствора низкая, что улучшает его теплотехнические показатели в 3-4 раза в сравнении с обычным кирпичом. За счет легкости и высоких теплотехнических свойств расход сухой смеси для теплого раствора сокращается более чем в 1,5 раза. Теплозащитные свойства стены из крупноформатного кирпича с использованием теплого раствора улучшаются на 10%, а для стены из кирпича стандартного размера – на 40%. Кроме этого, свойства теплого раствора удерживать влагу и отдавать ее в атмосферу почти такие же как и у кирпича, что делает стену более однородной по своим свойствам.

Технология строительства. Кладку начинают с углов зданий. Для этого используются уровень и капроновая нить, которая натягивается между возведенными углами, соединяя две точки, и образует прямую линию. Нитка монтируется по крайней верхней точке торцевых кирпичей. Это позволяет соблюсти уровень кладки, как по вертикали, так и по горизонтали.

Перед началом кладки подготовленный раствор расстилается по гидроизоляции ровным слоем толщиной 2-3 см. В процессе кладки происходит подгонка кирпича по уровню натянутой нити, которая отражает направление и ровность кладки. Шов между рядами кирпичной кладки после укладки кирпича составляет 1-1,5 см. Часть раствора уложенного на нижний ряд проникает в пустоты верхнего ряда кирпича и обеспечивает связь рядов, придавая жесткость всей конструкции стен

В процессе кладки происходит подгонка кирпича по уровню натянутой нити, которая отражает направление и ровность кладки. Шов между рядами кирпичной кладки после укладки кирпича составляет 1-1,5 см. Часть раствора уложенного на нижний ряд проникает в пустоты верхнего ряда кирпича и обеспечивает связь рядов, придавая жесткость всей конструкции стен

При возведении стены из кирпича рекомендуется использовать специальную пластиковую сетку, которая способствует сокращению расхода раствора и не позволяет попадать раствору в пустоты камня. При этом в самой кладке блоки укладываются как обычный одинарный кирпич с перевязкой каждого ряда блоков следующим в шахматном порядке.

Согласно нормативным требованиям, для кирпича толщина горизонтальных швов должна быть от 10 до 15 мм, вертикальных в пределах 8-15 мм. Однако вертикальные швы при использовании поризованных камней не заполняются, поскольку они стыкуются между собой с помощью пазогребневой системы.

В процессе строительства готовые участки стены целесообразно укрывать пленкой, защищая их от осадков. После того, как стены будут возведены до уровня окон, следует готовиться к установке перемычек. При этом перемычки могут опираться как на поризованный кирпич, так и на обычный пустотелый. Например, если размеры поризованного кирпича затрудняют выход на перемычку, необходимую высоту добирают до нужного уровня обычными пустотелыми кирпичами.

После того, как стены будут возведены до уровня окон, следует готовиться к установке перемычек. При этом перемычки могут опираться как на поризованный кирпич, так и на обычный пустотелый. Например, если размеры поризованного кирпича затрудняют выход на перемычку, необходимую высоту добирают до нужного уровня обычными пустотелыми кирпичами.

Кирпич и керамический камень

1. КИРПИЧ ГЛИНЯНЫЙ ОБЫКНОВЕННЫЙ

Кирпич имеет форму прямоугольного параллелепипеда с ровными гранями и прямыми ребрами и углами; размер 250х120х65 или 250х120х88 мм. Для кирпича толщиной 88 мм обязательно наличие круглых или щелевых технологических пустот.

Показатели предела прочности кирпича глиняного обыкновенного

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для производства строительного кирпича обычно используют легкоплавкие глины, содержащие 50 — 75% двуокиси кремния, и суглинки с отощающими и выгорающими добавками или без них.

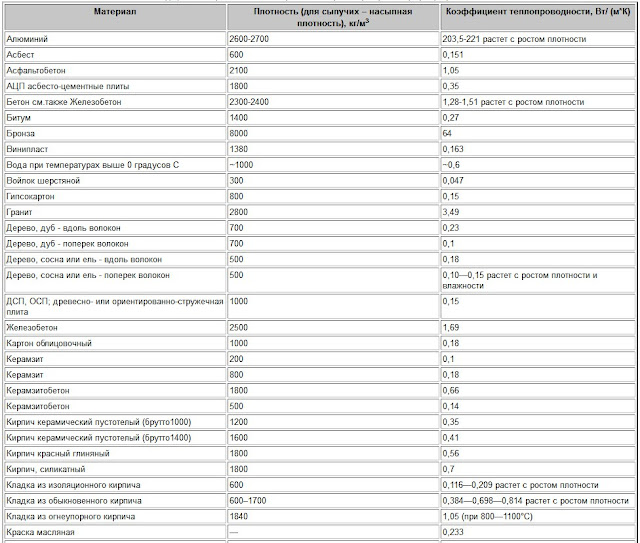

Объемный вес глиняного обыкновенного кирпича находится в пределах 1700 — 1900 кг/куб.м, а коэффициент теплопроводности- 0,65 — 0,7 ккал/м o ч o град.

В зависимости от величины предела прочности при сжатии кирпич делится на марки 75, 100, 125, 150 и 200.

Кирпич, высушенный до постоянного веса, должен иметь водопоглощение не менее 8%. Это требование предполагает некоторую пористость кирпича, так как иначе он будет отличаться повышенной теплопроводностью и, кроме того, с ним будет плохо сцепляться строительный раствор. Морозостойкость кирпича- не менее 15 циклов попеременного замораживания и оттаивания. Кирпич должен быть нормально обожжен. Температура обжига для обыкновенных кирпичных глин составляет в среднем 900 — 1100’С.

Недожженный кирпич (алого цвета) обладает недостаточной прочностью, малыми водостойкостью и морозостойкостью, а пережженный (железняк) имеет повышенный объемный вес, большие плотность и прочность, сравнительно высокую теплопроводность и, как правило, искаженную форму. Кирпич должен удовлетворять требованиям стандарта по внешнему виду. Это устанавливается путем осмотра и обмера определенного количества кирпича от каждой партии по следующим признакам: отклонение от установленных размеров (по длине ±6, по ширине ±4, по толщине ±З мм), искривления (по постели до 4 мм, по ложку до 5 мм), отбитость углов и ребер (не более двух на каждом кирпиче размером не свыше 15 мм), наличие сквозных трещин, проходящих поперек кирпича (не более одной протяженностью 40 мм включительно).

Кирпич должен удовлетворять требованиям стандарта по внешнему виду. Это устанавливается путем осмотра и обмера определенного количества кирпича от каждой партии по следующим признакам: отклонение от установленных размеров (по длине ±6, по ширине ±4, по толщине ±З мм), искривления (по постели до 4 мм, по ложку до 5 мм), отбитость углов и ребер (не более двух на каждом кирпиче размером не свыше 15 мм), наличие сквозных трещин, проходящих поперек кирпича (не более одной протяженностью 40 мм включительно).

Кирпич применяют для кладки наружных и внутренних стен, изготовления стеновых блоков и панелей, а также для кладки печей и дымовых труб лишь в тех зонах, где температура не превышает температуры обжига кирпича.

2. ЭФФЕКТИВНЫЕ КЕРАМИЧЕСКИЕ ИЗДЕЛИЯ

Наружные стены зданий из обыкновенного глиняного кирпича обычно по соображениям теплозащиты имеют сравнительно большую толщину (2 — 2,5 кирпича). Очень часто такие стены обладают излишней прочностью, которая полностью не используется. Кроме того, большой вес таких стен создает значительную нагрузку на фундамент. Поэтому сплошной кирпич стремятся заменить другими, менее теплопроводными изделиями, которые часто называют эффективными. К ним относятся пористый, пустотелый и пористо-пустотелый кирпичи и пустотелые керамические камни. Эти изделия имеют меньший объемный вес и более низкий коэффициент теплопроводности, чем сплошной кирпич, но обладают достаточной прочностью. Кроме того, некоторые из этих изделий имеют размеры, большие, чем обыкновенный кирпич.

Кроме того, большой вес таких стен создает значительную нагрузку на фундамент. Поэтому сплошной кирпич стремятся заменить другими, менее теплопроводными изделиями, которые часто называют эффективными. К ним относятся пористый, пустотелый и пористо-пустотелый кирпичи и пустотелые керамические камни. Эти изделия имеют меньший объемный вес и более низкий коэффициент теплопроводности, чем сплошной кирпич, но обладают достаточной прочностью. Кроме того, некоторые из этих изделий имеют размеры, большие, чем обыкновенный кирпич.

Применение эффективных изделий позволяет сократить расход стеновых материалов на 20 — 30% (по сравнению с полнотелым кирпичом), уменьшить вес зданий и снизить стоимость строительства (например, стоимость 1 кв. м стены толщиной 52 см из глиняного эффективного семищелевого кирпича на 20 — 25% ниже стоимости стены толщиной 64 см из полнотелого глиняного кирпича). Кроме того, в производстве этих материалов экономится сырье, топливо, электроэнергия и сокращаются сроки изготовления изделий.

-

Кирпич строительный пустотелый изготовляют со сквозными (дырчатыми) или несквозными (пятистенный) пустотами, расположенными перпендикулярно постелям. В качестве сырья для его получения используют легкоплавкие глины или глино-трепельные смеси с выгорающими добавками или без них. Кирпич одинарный имеет размеры 250×120х65 или 250х120×88 мм, а полуторный — 250x120x103 мм.

-

В зависимости от предела прочности при сжатии и изгибе по сечению брутто (без вычета площади отверстий) он выпускается четырех марок — 75, 100, 125, 150. При высоте кирпича 88 и 103 мм предел прочности при сжатии принимается с коэффициентом 1,2.

По объемному весу (брутто) пустотелый кирпич разделяется на два класса: Б — с объемным весом до 1300 кг/куб.м, В — с объемным весом 1300 — 1450 кг/куб.м. У пятистенного кирпича объемный вес брутто не должен превышать 1500 кг/куб.м. Водопоглощение пустотелого кирпича не менее 6% (по весу), а морозостойкость не менее 15 циклов.

В кладке из пятистенного кирпича не образуется вертикальных отверстий, а имеющиеся замкнутые пустоты улучшают теплозащитные свойства кладки.

Кирпич дырчатый и пятистенный применяют наравне с обыкновенным. Не допускается применение дырчатого кирпича для кладки фундаментов и подземных частей стен, печей и дымовых каналов.

-

Кирпич строительный легкий имеет те же форму и размеры, что и обыкновенный. Его изготовляют из глин или из глин и трепелов (диатомитов) с выгорающими добавками. По объемному весу разделяется на три класса — А, Б, В (объемный вес от 700 до 1400 кг/куб.м), каждому из которых соответствуют определенные марки (от 35 до 100). Морозостойкость его должна быть не менее 10 циклов.

Легковесный кирпич применяют для кладки стен малоэтажных зданий, верхних этажей многоэтажных зданий. Не допускается использование этого кирпича для кладки фундаментов, цоколей ниже гидроизоляционного слоя, печей и дымовых каналов.

Относительно небольшой вес и пониженная теплопроводность легковесного кирпича позволяют облегчить вес конструкции, так как можно уменьшить толщину стен и количество кирпича в кладке.

-

Пустотелые камни стеновые изготовляют в виде прямоугольного параллелепипеда с прямыми ребрами и гладкими или рифлеными поверхностями, со сквозными или замкнутыми пустотами. Размеры камней больше, чем у кирпича (длина 250 — 290, ширина 120 — 190, толщина 138 — 288 мм), что способствует повышению производительности труда при кладке стен и уменьшению количества швов.

Объемный вес камней брутто не более 1400 кг/куб.м.

Водопоглощение камней допускается не менее 6%, морозостойкость — не менее 15 циклов.

По прочности (по сечению брутто) различают камни марок 75, 100, 125, 150 кГ/кв.см. Марку определяют, помещая камень в пресс соответственно положению камня в кладке.

Пустотелые камни применяют для кладки несущих стен, стен каркасных зданий, внутренних несущих стен и перегородок.

За счет более низкой теплопроводности и меньшего веса по сравнению с обыкновенным кирпичом толщина стены из пустотелых камней уменьшается на 20 — 25%, а вес 1 м стены — почти на 50%.

Проектирование и строительство коттеджей.

Свойства, характеристики и теплопроводность керамических поризованных блоков.

Обычный глиняный кирпич до сих пор считается одним из лучших строительных материалов. Однако прогресс не стоит на месте. В частности, производители решили объединить преимущества пенобетонных блоков и кирпича в одном материале. Рассмотрим его подробнее.

Что такое керамический блок?

Все больше и больше подрядчиков предпочитает блоки для возведения индивидуальных домов. Как пример – строительство домов из керамических блоков от СК ОСНОВА.

Для производства данного материала применяется такая же глина, как и для красного кирпича. При этом в ее состав добавляются древесные опилки. Блоки отличаются от кирпича размерами (они заметно крупнее). Во время обжига сформованной смеси глины и опилок происходит выгорание последних, что создает в материале воздушные карманы.

Блоки отличаются от кирпича размерами (они заметно крупнее). Во время обжига сформованной смеси глины и опилок происходит выгорание последних, что создает в материале воздушные карманы.

Этими карманами и обусловлена большая часть тех свойств материала, за которые он и обрел популярность в строительном мире. Таким образом, поризованный керамический блок – это строительный материал на базе минеральных глин, характеризующийся относительно крупными размерами и наличием пустот по всему объему изделия.

Преимущества блоков

Ключевые характеристики керамических блоков таковы:

- Низкая теплопроводность. Разброс по данному показателю у разных блоков немалый, и варьируется от 0,18 (что чуть выше, чем в среднем у древесины) до 0,24 Кт/ (м*К). Как видим, верхнее значение теплопроводности почти такое же, как у хорошего пустотелого кирпича. Все же средняя теплопроводность керамического блока ощутимо ниже, чем у среднего кирпича. Напомним, что более низкий показатель означает более высокие изоляционные качества и меньшую необходимую толщину стен.

- Относительно крупные размеры. Возводить стены из блоков проще, чем из кирпича, так как процесс движется ощутимо быстрее. Длина, ширина и высота изделия могут быть различны (в зависимости от производителя), но наибольшее распространение получили материалы с параметрами 380 х 248 х 238 мм соответственно.

- Долговечность и устойчивость к износу под постоянными нагрузками. По данному показателю блоки сопоставимы с хорошим кирпичом.

- Низкий вес. За счет наличия воздушных полостей, вес керамического блока на единицу объема остается довольно маленьким. Это не только упрощает манипуляции с крупными изделиями, но и позволяет обойтись без дополнительных укреплений фундамента при кладке стен.

- Звукоизоляция. Находится на достаточно высоком уровне из-за низкой плотности материала.

- Пожарная безопасность. Керамика устойчива к термическому воздействию, и блок не является исключением.

- Экономичность. Несмотря на то, что блоки производятся из качественной глины, ее расход небольшой, а потому и стоимость конечного изделия остается умеренной.

С учетом всех показателей, один керамический блок в среднем заменяет 11-15 кирпичей.

Негативные свойства

Рассмотрим и недостатки керамических блоков:

- Ударная хрупкость. Это беда практически любого керамического изделия, но здесь она усугубляется пористой структурой материала. Поэтому он требует некоторой аккуратности при погрузочно-разгрузочных работах и транспортировке.

- Высокий показатель впитывания влаги. При укладке стен из данного материала, их необходимо обязательно изолировать от земли. При хранении также не следует допускать избыточной влажности.

- Стандарты. Если кирпич является стандартизированным материалом, то керамические блоки от разных производителей могут сильно отличаться друг от друга. В основном, это связано с разным количеством древесных опилок, добавляемых в глиняную основу. Не будем забывать и про разные размеры.

Смотрите важное видео о теплосопротивлении керамических блоков:

youtube.com/embed/AnzajlUmfQU» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Вывод

В сущности, керамический блок довольно удачно объединяет положительные свойства кирпича и бетонного блока. Недостатки у материала есть, но, зная о них, вы легко можете принять меры по снижению их негативного влияния.

%PDF-1.7 % 1505 0 объект > эндообъект внешняя ссылка 1505 137 0000000016 00000 н 0000004100 00000 н 0000004370 00000 н 0000004399 00000 н 0000004459 00000 н 0000004497 00000 н 0000005037 00000 н 0000005195 00000 н 0000005368 00000 н 0000005527 00000 н 0000005730 00000 н 0000005854 00000 н 0000005978 00000 н 0000006102 00000 н 0000006226 00000 н 0000006349 00000 н 0000006472 00000 н 0000006595 00000 н 0000006719 00000 н 0000006842 00000 н 0000006990 00000 н 0000007140 00000 н 0000007264 00000 н 0000007388 00000 н 0000007510 00000 н 0000007633 00000 н 0000007756 00000 н 0000007880 00000 н 0000008040 00000 н 0000008125 00000 н 0000008210 00000 н 0000008295 00000 н 0000008379 00000 н 0000008463 00000 н 0000008546 00000 н 0000008630 00000 н 0000008713 00000 н 0000008797 00000 н 0000008880 00000 н 0000008964 00000 н 0000009047 00000 н 0000009130 00000 н 0000009212 00000 н 0000009296 00000 н 0000009379 00000 н 0000009462 00000 н 0000009544 00000 н 0000009627 00000 н 0000009709 00000 н 0000009792 00000 н 0000009874 00000 н 0000009956 00000 н 0000010037 00000 н 0000010123 00000 н 0000010408 00000 н 0000011494 00000 н 0000011655 00000 н 0000012117 00000 н 0000012512 00000 н 0000013297 00000 н 0000014315 00000 н 0000015301 00000 н 0000015561 00000 н 0000015883 00000 н 0000022672 00000 н 0000023125 00000 н 0000023229 00000 н 0000023331 00000 н 0000023883 00000 н 0000031611 00000 н 0000032249 00000 н 0000032695 00000 н 0000033074 00000 н 0000033300 00000 н 0000033559 00000 н 0000038614 00000 н 0000038986 00000 н 0000039405 00000 н 0000039617 00000 н 0000040785 00000 н 0000041109 00000 н 0000041472 00000 н 0000043833 00000 н 0000045821 00000 н 0000047669 00000 н 0000048135 00000 н 0000048338 00000 н 0000052133 00000 н 0000052456 00000 н 0000052836 00000 н 0000054792 00000 н 0000056638 00000 н 0000058780 00000 н 0000060719 00000 н 0000062718 00000 н 0000063071 00000 н 0000063213 00000 н 0000065585 00000 н 0000065865 00000 н 0000066224 00000 н 0000066341 00000 н 0000068110 00000 н 0000068342 00000 н 0000068698 00000 н 0000068795 00000 н 0000070254 00000 н 0000070480 00000 н 0000070821 00000 н 0000071385 00000 н 0000071569 00000 н 0000118589 00000 н 0000147298 00000 н 0000157205 00000 н 0000157266 00000 н 0000157531 00000 н 0000157646 00000 н 0000157752 00000 н 0000157884 00000 н 0000158010 00000 н 0000158194 00000 н 0000158353 00000 н 0000158547 00000 н 0000158728 00000 н 0000158894 00000 н 0000159192 00000 н 0000159392 00000 н 0000159555 00000 н 0000159740 00000 н 0000159875 00000 н 0000160062 00000 н 0000160285 00000 н 0000160438 00000 н 0000160577 00000 н 0000160725 00000 н 0000160918 00000 н 0000003922 00000 н 0000003104 00000 н трейлер ]/Предыдущая 5488536/XRefStm 3922>> startxref 0 %%EOF 1641 0 объект >поток hb«d`}$ ʀ

Пузырьковый кирпич из глинозема, 99% чистый пузырьковый кирпич из глинозема, высокопрочный изоляционный кирпич

Кирпичи из пузырчатого оксида алюминия предназначены для применения при температурах до 1800°C/3270°F. Эти кирпичи обладают отличными изоляционными свойствами и высокой жаропрочностью.

Кирпич из пузырькового глинозема состоит из крошечных полых изолирующих сфер, изготовленных из глинозема высокой чистоты (также называемого пузырьковым глиноземом). Глинозем не обладает высокой теплопроводностью, а в виде полых сфер дополнительно снижается его теплопроводность.

Оба свойства делают кирпич Bubble Alumin превосходным изоляционным материалом, способным выдерживать исключительно высокие температуры.Типичные области применения пузырькового глиноземного кирпича включают газовые или электрические печи и печи, а также стекольную промышленность.

Эти кирпичи обладают отличными изоляционными свойствами и высокой жаропрочностью.

Кирпич из пузырькового глинозема состоит из крошечных полых изолирующих сфер, изготовленных из глинозема высокой чистоты (также называемого пузырьковым глиноземом). Глинозем не обладает высокой теплопроводностью, а в виде полых сфер дополнительно снижается его теплопроводность.

Оба свойства делают кирпич Bubble Alumin превосходным изоляционным материалом, способным выдерживать исключительно высокие температуры.Типичные области применения пузырькового глиноземного кирпича включают газовые или электрические печи и печи, а также стекольную промышленность.

Изолирующий шамотный кирпич (ИКИ), содержащий пузырьки с высоким содержанием глинозема, часто используется в качестве рабочей футеровки в керамических печах, резервной футеровки в газификаторах для угля и нефтяного кокса, газа/мазута (с тяжелым остаточным сырьем) и промышленных отходов.

Эти IFB также используются в установках для сжигания опасных отходов и переработки фтора, генераторах водорода, автотермических реакторах для производства метанола и установках риформинга аммиака.

Полые изолирующие сферы из высокочистого оксида алюминия предназначены для работы при высоких температурах и в сложных условиях. Эти пузырьки сами по себе являются важным компонентом огнеупоров, используемых во многих различных областях, включая изоляцию печного кирпича и футеровку керамической плиткой в газовых турбинах, резервную футеровку реакторов и рабочую футеровку при производстве высокочистого кварца для электронной промышленности. Свяжитесь с KT Refractories для глиноземного пузыря в качестве огнеупорного сырья.

Технические характеристики пузырькового кирпича из глинозема

Бренд Характеристики | КИБ-180 | ||

| СПЕЦ | ТИПИЧНЫЙ | ||

| Классификационная температура (°C) | 1800°С/3270°Ф | ||

| Объемная плотность (г/см3) | 1. 65 Макс. 65 Макс. | 1,55 | |

| Прочность на раздавливание в холодном состоянии (кг/см2) | 100 мин. | 150 | |

| Теплопроводность (Вт/мК) при 350°C | — | 0.9 | |

| Усадка при повторном нагреве (1700°C*8 часов, %) | — | 0,06 | |

| Химическая Сочинение (%) | Al2O3 | 98.0 мин. | 99,2 |

| SiO2 | — | 0,3 | |

| Fe2O3 | 0,5 Макс. | 0,2 | |

Исследование тепловых свойств пустотелых сланцевых блоков в качестве самоизолирующих стеновых материалов

Для снижения энергопотребления и защиты окружающей среды был разработан и изготовлен тип пустотелых сланцевых блоков с 29 рядами отверстий. В данной работе исследованы тепловые свойства пустотелых сланцевых блоков и стен. Сначала для получения коэффициента теплопередачи стен из пустотелых сланцевых блоков был использован метод ограждающего теплового ящика. Экспериментальный коэффициент теплопередачи составляет 0,726 Вт/м 2 ·K, что позволяет экономить энергию по сравнению с традиционными стеновыми материалами. Затем было рассчитано теоретическое значение коэффициента теплопередачи, равное 0,546 Вт/м 2 ·К. Кроме того, одномерный устойчивый процесс теплопроводности для блока и стен был смоделирован с использованием программного обеспечения для анализа методом конечных элементов ANSYS.Расчетный коэффициент теплопередачи для стен составил 0,671 Вт/м 2 ·К, что хорошо согласуется с результатами испытаний. Благодаря выдающимся самоизоляционным свойствам, этот тип пустотелых сланцевых блоков может использоваться в качестве стенового материала без каких-либо дополнительных мер по изоляции в каменных конструкциях.

В данной работе исследованы тепловые свойства пустотелых сланцевых блоков и стен. Сначала для получения коэффициента теплопередачи стен из пустотелых сланцевых блоков был использован метод ограждающего теплового ящика. Экспериментальный коэффициент теплопередачи составляет 0,726 Вт/м 2 ·K, что позволяет экономить энергию по сравнению с традиционными стеновыми материалами. Затем было рассчитано теоретическое значение коэффициента теплопередачи, равное 0,546 Вт/м 2 ·К. Кроме того, одномерный устойчивый процесс теплопроводности для блока и стен был смоделирован с использованием программного обеспечения для анализа методом конечных элементов ANSYS.Расчетный коэффициент теплопередачи для стен составил 0,671 Вт/м 2 ·К, что хорошо согласуется с результатами испытаний. Благодаря выдающимся самоизоляционным свойствам, этот тип пустотелых сланцевых блоков может использоваться в качестве стенового материала без каких-либо дополнительных мер по изоляции в каменных конструкциях.

1. Введение

Во всем мире экономическое развитие все больше ограничивается нехваткой природных ресурсов [1]. Кроме того, экономический рост приводит к таким проблемам, как разрушение окружающей среды и растрата ресурсов.Чтобы улучшить эту ситуацию и повысить энергоэффективность зданий, традиционные полнотелые глиняные кирпичи были официально запрещены в строительстве зданий, что способствовало изучению и применению новых стеновых материалов [2].

В настоящее время существует много типов новых стеновых материалов, таких как небольшие пустотелые бетонные блоки, газобетонные блоки и небольшие полые блоки летучей золы. Однако ни один из этих стеновых материалов не является самоизолирующим, и требуются определенные меры по теплоизоляции наружных стен.Меры внешней изоляции наружных стен широко используются в строительстве, несмотря на некоторые очевидные недостатки, такие как легкое отпадение, короткий срок службы и низкая безопасность. Кроме того, в традиционной кирпичной кладке толщина растворных швов варьируется от 8 до 12 мм, легко образуя явные тепловые мосты и приводя к значительным потерям энергии.

За последние 40 лет были разработаны разнообразные изоляционные спеченные пустотелые блоки, такие как те, что предложены Porothem, Klimation, Poroton, Thermopor, Unipor, Monomur и Thermoarcilla [3].Все эти блоки обладают низкой плотностью, большим количеством отверстий, высокой гладкостью поверхности и хорошими тепловыми характеристиками. Чжу и др. [4] исследовали тепловые свойства переработанного заполнителя бетона (ББК) и переработанных бетонных блоков. Содупе-Ортега и др. [5] изготовили обрезиненный длинный пустотелый блок и изучили технико-экономическую целесообразность производства этих блоков с помощью автоматических кирпичных машин. Чжан и др. [6] изучали тепловые характеристики бетонных пустотелых блоков с помощью моделирования методом конечных элементов.Фан и др. [7] описали новый строительный материал, названный вспененным полистиролом из переработанного бетона, и провели соответствующее численное моделирование для полых блоков EPSRC и теплоизоляционных стен на основе термодинамических принципов. В недавних работах Del Coz Díaz et al. предложили методы численного моделирования. [8–11] для изучения различных типов стен из различных легкобетонных пустотелых кирпичей. Ли и др. В работе [12] представлена разработка упрощенной модели теплопередачи пустотелых блоков для простого и эффективного расчета теплового потока.

В недавних работах Del Coz Díaz et al. предложили методы численного моделирования. [8–11] для изучения различных типов стен из различных легкобетонных пустотелых кирпичей. Ли и др. В работе [12] представлена разработка упрощенной модели теплопередачи пустотелых блоков для простого и эффективного расчета теплового потока.

Полый сланцевый блок состоит из сланца в качестве основного сырья, опилок в качестве порообразователя и промышленных отходов, таких как летучая зола, стальной шлак и макулатура в качестве вспомогательных материалов. Все эти сырьевые материалы обжигаются в соответствии с определенным производственным процессом для создания нового энергосберегающего и экологически чистого стенового материала, который имеет такие преимущества, как легкий вес, большой размер, большое количество отверстий и высокую гладкость. Между тем, полые сланцевые блоки в полной мере используют богатые сланцевые ресурсы для сохранения сельскохозяйственных угодий.В процессе возведения стен из пустотелых сланцевых блоков разработана технология строительства растворных швов толщиной 1~2 мм, позволяющая значительно снизить теплопотери, вызванные конструкционными тепловыми мостами. Ожидается, что отличные теплоизоляционные свойства и энергоэффективность жилых зданий в условиях суровых холодов и холодных районов будут достигнуты в наружных стенах без проведения наружных изоляционных мероприятий. Ву и др. [13] исследовали механические и термические свойства стен из обожженных пустотелых блоков.Бай и др. В работах [14, 15] изучалось сейсмическое поведение стен из обожженных теплоизолированных сланцевых блоков с ультратонкими растворными швами.

Ожидается, что отличные теплоизоляционные свойства и энергоэффективность жилых зданий в условиях суровых холодов и холодных районов будут достигнуты в наружных стенах без проведения наружных изоляционных мероприятий. Ву и др. [13] исследовали механические и термические свойства стен из обожженных пустотелых блоков.Бай и др. В работах [14, 15] изучалось сейсмическое поведение стен из обожженных теплоизолированных сланцевых блоков с ультратонкими растворными швами.

Коэффициент теплопередачи является одним из важнейших параметров для оценки тепловых характеристик стен. При заданной температуре окружающей среды чем ниже коэффициент теплопередачи, тем меньше теплоты рассеивается через стену. В настоящее время коэффициенты теплопередачи стен в основном определяются путем замеров на месте или лабораторных испытаний [16].В этом исследовании коэффициенты теплопередачи стен из полых сланцевых блоков были получены в результате лабораторных испытаний и сопоставлены с теоретическими расчетами и результатами моделирования методом конечных элементов. В разделе 2 представлены подробные размеры, производственные процессы, химические компоненты и минеральный состав полого сланцевого блока.

В разделе 2 представлены подробные размеры, производственные процессы, химические компоненты и минеральный состав полого сланцевого блока.

2. Полый сланцевый блок

2.1. Детали полого сланцевого блока

Размеры блоков 365 мм × 248 мм × 248 мм с 29 рядами отверстий; плотность составляет 850 кг/м 3 , что позволяет значительно снизить вес здания и повысить эффективность теплоизоляции блоков.Подробные размеры показаны на рисунке 1.

2.2. Сырье

2.2.1. Сланец

Сланец — древняя осадочная горная порода, образовавшаяся в результате длительных геологических процессов. Древние породы разбиваются на глинистые минералы и небольшое количество обломочных минералов в результате выветривания, а затем переносятся в место осадконакопления во взвешенном состоянии. Все эти минералы отлагались механически и превращались в глинистые породы с пластинчатой структурой при низкой температуре и низком давлении за счет внешних сил и эффекта диагенеза. В Китае более 75 % поверхности суши покрыто осадочными породами, из которых 77,5 % составляют сланцы [17].

В Китае более 75 % поверхности суши покрыто осадочными породами, из которых 77,5 % составляют сланцы [17].

Химический состав сланца приведен в таблице 1; основные минеральные компоненты сланцев — кварц, кальцит, натриевый полевой шпат, каолинит, иллит. Соответствующий спектр XRD показан на рис. 2. После добычи, дробления и тонкого измельчения сланец является одним из наиболее многообещающих новых стеновых материалов для замены спеченного глиняного кирпича из-за его больших объемов хранения и простоты добычи.

| |||||||||||||||||||||||||||

2.2 .2. Порообразующий агент

Функция порообразующего агента заключается в создании большого количества пор в процессе спекания для использования более низкого коэффициента теплопроводности воздуха.Следовательно, порообразующий агент может эффективно улучшить изоляционные характеристики пустотелых сланцевых блоков и уменьшить их вес, что улучшает сейсмические характеристики. Учитывая энергосбережение, переработку ресурсов и защиту окружающей среды, опилки были выбраны в качестве порообразователя для пустотелых сланцевых блоков. В качестве ломового материала при обработке древесины опилки имеют много преимуществ при использовании в качестве порообразователя. Опилки в основном состоят из стабильных растительных волокон, и потери при прокаливании могут достигать 98. 49%. Порообразование может создавать множество пор внутри блоков и улучшать теплоизоляционные свойства. Кроме того, опилок также много, они дешевы и их легко достать.

49%. Порообразование может создавать множество пор внутри блоков и улучшать теплоизоляционные свойства. Кроме того, опилок также много, они дешевы и их легко достать.

2.2.3. Промышленные отходы

Летучая зола, стальной шлак и стружка макулатуры добавлялись в процессе агломерации в качестве вспомогательных материалов.

2.3. Процедура производства

В качестве нового типа энергосберегающего стенового материала процесс производства пустотелых сланцевых блоков включает измельчение, старение, перемешивание, экструзию, надрез, сушку, отверждение и высокотемпературное спекание.Большинство процессов автоматизировано. Процесс производства пустотелых сланцевых блоков показан на рисунке 3.

3. Детали эксперимента

Для проверки применимости пустотелых сланцевых блоков были проведены испытания тепловых характеристик каменных стен в соответствии с китайскими нормами [18]. ].

3.1. Образцы

Тестовые стены с размерами 1650 мм × 1650 мм × 365 мм (длина × высота × ширина) были построены из пустотелых сланцевых блоков (см. рис. 4).

рис. 4).

Коэффициент пустотности полого сланцевого блока достигает 54%, а его класс прочности на сжатие достигает 10 МПа. Кроме того, его сотовая сетчатая структура может обеспечить отличные теплоизоляционные характеристики. Были построены три образца, а толщина горизонтального строительного шва варьировалась от 1 мм до 2 мм. Поскольку в испытательных стенах не было вертикального строительного шва, для блокировки и укрепления стен из полых сланцевых блоков использовались шпунтовые соединения. После полного высыхания образцов с техническим обслуживанием в течение 20 дней были проверены тепловые характеристики.

3.2. Испытательный прибор

Схема устройства для испытания характеристик теплопередачи в установившемся режиме показана на рис. 5, оно было разработано в соответствии с китайскими нормами GB/T13475-2008 [18] и методом защитного теплового ящика, как показано на рис. 6.

Поскольку защитная коробка в методе ограждающей тепловой камеры окружает дозирующую камеру, тепловой поток через стенку дозирующей камеры () и тепловой поток боковых потерь () могут быть уменьшены до незначительного уровня, если внутренние температуры воздуха в защитной коробке и дозаторной коробке равны. Теоретически, если в приборе установлен однородный образец, внутренняя и внешняя температуры которого одинаковы, температура поверхности образца будет стабильной. Другими словами, тепловой поток через стенки дозатора будет равен тепловому потоку боковых потерь (). Однако коэффициент теплопередачи реального однородного образца всегда неравномерен, особенно для частей вблизи краев дозатора. Поэтому температуры поверхности образцов и вблизи дозатора неравномерны, а тепловой поток через стенку дозатора () и тепловой поток боковых потерь () фактически не могут быть сведены к нулю.В настоящей работе и можно получить с помощью стандартного калибровочного теста. Кроме того, коэффициент теплопередачи можно рассчитать по уравнению. (1) включает следующие переменные: подводимая тепловая мощность, тепловой поток через образец, температура поверхности на теплой стороне, температура поверхности на холодной стороне, температура воздуха на теплой стороне, температура воздуха на холодной стороне, площадь поверхности образца.

Теоретически, если в приборе установлен однородный образец, внутренняя и внешняя температуры которого одинаковы, температура поверхности образца будет стабильной. Другими словами, тепловой поток через стенки дозатора будет равен тепловому потоку боковых потерь (). Однако коэффициент теплопередачи реального однородного образца всегда неравномерен, особенно для частей вблизи краев дозатора. Поэтому температуры поверхности образцов и вблизи дозатора неравномерны, а тепловой поток через стенку дозатора () и тепловой поток боковых потерь () фактически не могут быть сведены к нулю.В настоящей работе и можно получить с помощью стандартного калибровочного теста. Кроме того, коэффициент теплопередачи можно рассчитать по уравнению. (1) включает следующие переменные: подводимая тепловая мощность, тепловой поток через образец, температура поверхности на теплой стороне, температура поверхности на холодной стороне, температура воздуха на теплой стороне, температура воздуха на холодной стороне, площадь поверхности образца. Образец и термическое сопротивление.

Образец и термическое сопротивление.

3.3. Процедура испытаний

(1) После 20 дней естественной воздушной сушки образцы были установлены в испытательную машину.Части, пересекающие швы между образцом и коробкой для образцов, были заполнены пенообразующим изоляционным материалом для герметизации, как показано на рисунке 7(а). (2) Длина установочных стержней, соединенных с датчиками температуры внутри камеры дозаторную коробку проверяли и регулировали, как показано на рис. 7(b). (3) После того, как испытательная машина проработала более 20 часов для каждого образца, а диапазон значений мощности нагрева составлял от 0,5 Вт до 3 Вт, вся можно считать, что система находится в устойчивом тепловом состоянии.Затем данные измерений собирались каждые полчаса и рассчитывалось среднее значение результатов испытаний.

3.4. Экспериментальные результаты и обсуждение

На основе результатов испытаний трех полых стен из сланцевых блоков были рассчитаны тепловые параметры, такие как коэффициент теплопередачи, тепловое сопротивление и общее тепловое сопротивление, которые перечислены в таблице 2.

| |||||||||||||||||||||||||||||||||

Результаты показывают, что коэффициент теплопередачи стен из пустотелых сланцевых блоков составляет 0,726 Вт/(м 2 ·K), что соответствует норме проектирования энергоэффективности общественных зданий в ГБ50189-2005 [19].

Коэффициент теплопередачи и термическое сопротивление различных стеновых материалов, измеренные на одном и том же оборудовании и с помощью одних и тех же методов испытаний, показаны в таблице 3 в соответствии с исследованием Yang et al. [20] и Ву и соавт. [13] и технические условия на бетонные мелкоблочные здания из каменной кладки Китая JGJ/T2011 [21]. Теплосберегающий эффект стен из пустотелых сланцевых блоков в 3,16 раза выше, чем у традиционных стен из глиняного кирпича, в 3,11 раза выше, чем у стен из бетонных блоков и 1.в 69 раз выше, чем у стен из переработанных бетонных блоков. В качестве материала для ограждающих конструкций пустотелые сланцевые блоки могут не только улучшить сохранение тепла и теплоизоляционные характеристики зданий, но и сделать внутреннюю тепловую среду более комфортной, особенно в холодных регионах.

[20] и Ву и соавт. [13] и технические условия на бетонные мелкоблочные здания из каменной кладки Китая JGJ/T2011 [21]. Теплосберегающий эффект стен из пустотелых сланцевых блоков в 3,16 раза выше, чем у традиционных стен из глиняного кирпича, в 3,11 раза выше, чем у стен из бетонных блоков и 1.в 69 раз выше, чем у стен из переработанных бетонных блоков. В качестве материала для ограждающих конструкций пустотелые сланцевые блоки могут не только улучшить сохранение тепла и теплоизоляционные характеристики зданий, но и сделать внутреннюю тепловую среду более комфортной, особенно в холодных регионах.

Он имеет габариты равные 250*120*65 мм.

Он имеет габариты равные 250*120*65 мм.

В эксплуатации дом из теплой керамики значительно дешевле, нежели дом из иных материалов – решение задачи энергосбережения (показатели теплопроводности кладки λ0 варьируются в интервале 0,154-0,26 Вт/м 0С в зависимости от кирпича).

В эксплуатации дом из теплой керамики значительно дешевле, нежели дом из иных материалов – решение задачи энергосбережения (показатели теплопроводности кладки λ0 варьируются в интервале 0,154-0,26 Вт/м 0С в зависимости от кирпича). см, не менее

см, не менее

240

240 Среднее термическое сопротивление многослойной стены можно рассчитать следующим образом [18]: где — среднее термическое сопротивление, — общая площадь теплопередачи, перпендикулярная направлению теплового потока, — поправочный коэффициент, равный 0.86 для полого сланцевого блока, – разделенные площади, параллельные направлению теплового потока, – термические сопротивления поверхностей теплообмена, – термическое сопротивление внутренней поверхности, равное 0,11 м 2 ·К/Вт, а термическое сопротивление наружной поверхности, которое составляет 0,04 м 2 ·К/Вт [18].

Среднее термическое сопротивление многослойной стены можно рассчитать следующим образом [18]: где — среднее термическое сопротивление, — общая площадь теплопередачи, перпендикулярная направлению теплового потока, — поправочный коэффициент, равный 0.86 для полого сланцевого блока, – разделенные площади, параллельные направлению теплового потока, – термические сопротивления поверхностей теплообмена, – термическое сопротивление внутренней поверхности, равное 0,11 м 2 ·К/Вт, а термическое сопротивление наружной поверхности, которое составляет 0,04 м 2 ·К/Вт [18]. Все эти области теплообмена являются многослойными, кроме областей 1 и 2. Теплопроводность спеченного сланцевого материала составляет 0,463 Вт/(м·К), термическое сопротивление 8 мм воздушной прослойки – 0,12 м 2 ·К/ Вт, а термическое сопротивление слоя воздуха толщиной 32 мм составляет 0,17 м 2 ·К/Вт.Результаты расчета термического сопротивления перечислены в таблице 4.

Все эти области теплообмена являются многослойными, кроме областей 1 и 2. Теплопроводность спеченного сланцевого материала составляет 0,463 Вт/(м·К), термическое сопротивление 8 мм воздушной прослойки – 0,12 м 2 ·К/ Вт, а термическое сопротивление слоя воздуха толщиной 32 мм составляет 0,17 м 2 ·К/Вт.Результаты расчета термического сопротивления перечислены в таблице 4. Средний коэффициент теплопередачи можно получить следующим образом:

Средний коэффициент теплопередачи можно получить следующим образом: Тепловой поток между различными материалами рассматривался как непрерывный процесс. По температурам горячей камеры и холодной камеры определяли коэффициент теплопередачи и температурные нагрузки на поверхности блоков.Температура внутренней поверхности составляет 30°С, а температура внешней поверхности -10°С.

Тепловой поток между различными материалами рассматривался как непрерывный процесс. По температурам горячей камеры и холодной камеры определяли коэффициент теплопередачи и температурные нагрузки на поверхности блоков.Температура внутренней поверхности составляет 30°С, а температура внешней поверхности -10°С. Теплопроводность раствора составляет 0,339 Вт/(м·К).

Теплопроводность раствора составляет 0,339 Вт/(м·К). Кроме того, наибольший отвод тепла на единицу площади приходится на ребра полого сланцевого блока. Легко определить, что внутренняя воздушная прослойка полезна для предотвращения потери тепла.

Кроме того, наибольший отвод тепла на единицу площади приходится на ребра полого сланцевого блока. Легко определить, что внутренняя воздушная прослойка полезна для предотвращения потери тепла. Коэффициент теплопередачи стен из пустотелых сланцевых блоков, полученный этим методом, составляет 0,671 Вт/м 2 ·К, что меньше экспериментального значения, но больше теоретического результата в разделе 4.

Коэффициент теплопередачи стен из пустотелых сланцевых блоков, полученный этим методом, составляет 0,671 Вт/м 2 ·К, что меньше экспериментального значения, но больше теоретического результата в разделе 4. Гомогенизация является достаточно общей стратегией, предсказывающей макроповедение среды на основе ее микроструктуры и свойств.Кладочную структуру можно приближенно рассматривать как периодический составной континуум; он состоит из двух разных материалов (кирпич или блок и раствор), расположенных периодически. Теория гомогенизации периодических сред позволяет вывести глобальное поведение каменной кладки из поведения составляющих материалов. До сих пор подход гомогенизации использовался для изучения механических свойств каменной кладки [24–26]. Этим методом было проведено несколько исследований тепловых свойств.В следующих исследованиях ожидается, что стратегия гомогенизации может быть успешно использована для прогнозирования тепловых свойств каменных стен, исходя из тепловых свойств и композиционных структур блоков и раствора.

Гомогенизация является достаточно общей стратегией, предсказывающей макроповедение среды на основе ее микроструктуры и свойств.Кладочную структуру можно приближенно рассматривать как периодический составной континуум; он состоит из двух разных материалов (кирпич или блок и раствор), расположенных периодически. Теория гомогенизации периодических сред позволяет вывести глобальное поведение каменной кладки из поведения составляющих материалов. До сих пор подход гомогенизации использовался для изучения механических свойств каменной кладки [24–26]. Этим методом было проведено несколько исследований тепловых свойств.В следующих исследованиях ожидается, что стратегия гомогенизации может быть успешно использована для прогнозирования тепловых свойств каменных стен, исходя из тепловых свойств и композиционных структур блоков и раствора. Из этого исследования можно сделать следующие выводы: (i) Экспериментальный коэффициент теплопередачи стен из пустотелых сланцевых блоков равен 0.726 Вт/м 2 ·K, что соответствует нормам проектирования и показывает их замечательные характеристики самоизоляции по сравнению с другими стеновыми материалами. /м 2 ·К, а коэффициент теплопередачи стены из пустотелых сланцевых блоков равен 0,546 Вт/м 2 ·К. Используя моделирование FEM, коэффициент теплопередачи стены из пустотелых сланцевых блоков составляет 0,671 Вт/м 2 ·K. Упрощение с обеих сторон полых сланцевых блоков может способствовать более высокому экспериментальному коэффициенту теплопередачи.(iii) Сильный тепловой поток и большой температурный градиент в основном проявляются в вертикальных стыках двух блоков, поскольку вдоль направления теплового потока отсутствует прослойка воздуха. Тонкие растворные швы толщиной 2 мм способствуют высокой самоизоляционной способности стен из пустотелых сланцевых блоков.

Из этого исследования можно сделать следующие выводы: (i) Экспериментальный коэффициент теплопередачи стен из пустотелых сланцевых блоков равен 0.726 Вт/м 2 ·K, что соответствует нормам проектирования и показывает их замечательные характеристики самоизоляции по сравнению с другими стеновыми материалами. /м 2 ·К, а коэффициент теплопередачи стены из пустотелых сланцевых блоков равен 0,546 Вт/м 2 ·К. Используя моделирование FEM, коэффициент теплопередачи стены из пустотелых сланцевых блоков составляет 0,671 Вт/м 2 ·K. Упрощение с обеих сторон полых сланцевых блоков может способствовать более высокому экспериментальному коэффициенту теплопередачи.(iii) Сильный тепловой поток и большой температурный градиент в основном проявляются в вертикальных стыках двух блоков, поскольку вдоль направления теплового потока отсутствует прослойка воздуха. Тонкие растворные швы толщиной 2 мм способствуют высокой самоизоляционной способности стен из пустотелых сланцевых блоков.

В то же время стена, выложенная кирпичом с горизонтальным направлением пустот, способна выдерживать меньшие нагрузки. Такой элемент используется в каркасном строительстве домов (перегородок).

В то же время стена, выложенная кирпичом с горизонтальным направлением пустот, способна выдерживать меньшие нагрузки. Такой элемент используется в каркасном строительстве домов (перегородок). Это связано с конструктивными особенностями пустотелого материала, а именно наличием пустот. Благодаря им происходит снижение теплопроводности, что обеспечивает теплую температуру в доме в холодное время года и ее снижение в теплое время года. При этом толщина стен домов уменьшена в 2 раза по сравнению с толщиной стен монолитных.

Это связано с конструктивными особенностями пустотелого материала, а именно наличием пустот. Благодаря им происходит снижение теплопроводности, что обеспечивает теплую температуру в доме в холодное время года и ее снижение в теплое время года. При этом толщина стен домов уменьшена в 2 раза по сравнению с толщиной стен монолитных. Этот специфический пустотелый кирпич не подходит для возведения стен домов и используется для строительства плавильных производственных печей.

Этот специфический пустотелый кирпич не подходит для возведения стен домов и используется для строительства плавильных производственных печей.

Раствор, которым заливается сетка, должен иметь толщину 7 см при ширине отверстия менее 120 см, при большей ширине 14 см.

Раствор, которым заливается сетка, должен иметь толщину 7 см при ширине отверстия менее 120 см, при большей ширине 14 см. Современный строительный рынок предлагает огромный выбор кирпича из разных наполнителей с разными техническими характеристиками.